I.結晶構造による分類

原子または原子団、イオンまたは分子が一定の規則に従って空間内に周期的に配列して形成された固体を結晶と呼ぶ。結晶を形成する原子(イオンまたは分子)の空間における規則的な配列を結晶構造と呼ぶ。

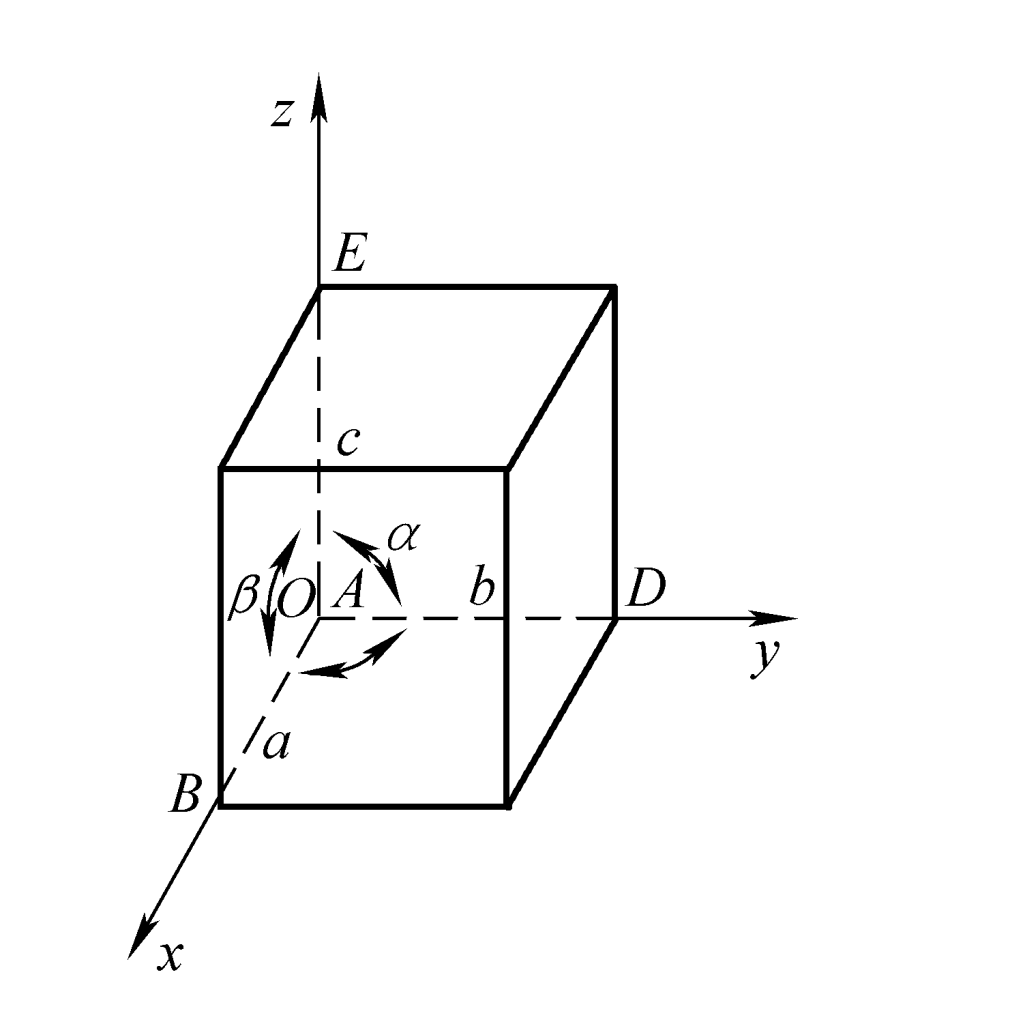

結晶中の原子は周期的に規則正しく配列しているため、結晶格子の特徴を完全に反映できる最小の幾何学的単位を格子から選択することで、結晶中の原子配列パターンを解析することができる。この最小の幾何学的単位は、図1に示すように単位胞と呼ばれる。

結晶格子の大きさや形状などの幾何学的特性は、単位胞の辺の長さa,b,cや辺間の角度α,β,γなどのパラメータによって記述される。単位胞の辺の長さa、b、cは一般に格子定数と呼ばれ、その格子定数は 金属 はほとんど0.1~0.7nmである。

上記の6つのパラメーターの可能な組み合わせによって、あるいは単位胞自体の対称性に基づいて、結晶構造は7つの結晶系に分けられ、各結晶系はさらにいくつかの格子に分けられ、合計14格子になる。

スタンピング材は結晶構造によって3種類に分けられる。

1.面心立方

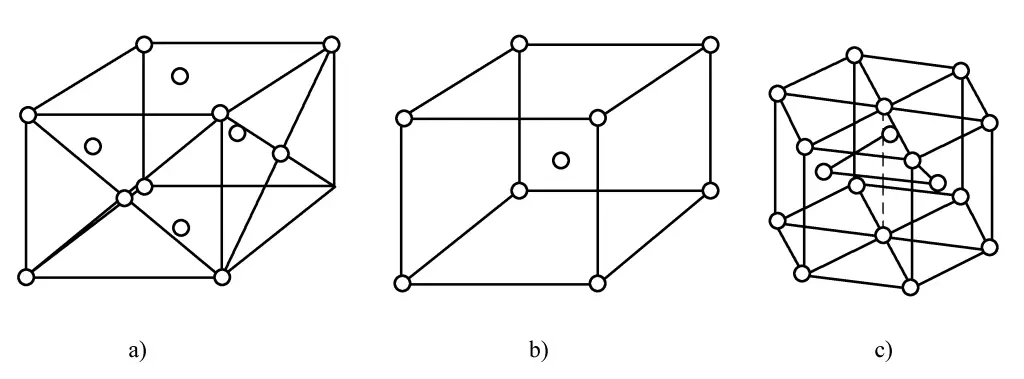

金属原子は立方体の8つの角と6つの面の中心に分布している。面の中心にある原子は、図2aに示すように、その面の4つの角にある原子と密接している。面心立方単位胞の特徴は以下の通りである。

a) 面心立方構造

b) 体心立方構造

c) 六方最密充填構造

- 格子定数:a=b=c、α=β=γ=90°。

- 単位セルあたりの原子数:1/8×8+1/2×6=4.

- 原子半径:rアトム =√2/4a.

- 梱包密度:0.74(74%)。

- 四面体の格子間半径:r4 =0.225rアトム .

- 八面体の格子間半径:r8 =0.414rアトム .

- 調整番号:12

- この結晶構造を持つプレス材料には、γ-Fe、Al、Cu、β-Ti、Ag、Auなどがある。

2.体心立方

体心立方格子の単位胞では、8個の原子が立方体の角に位置し、1個の原子が立方体の中心に位置する。角の8個の原子は、図2bに示すように、中心の原子と密着している。体心立方ユニットセルの特徴は以下の通りである。

- 格子定数:a=b=c、α=β=γ=90°。

- 単位セルあたりの原子数:1/8×8+1=2.

- 原子半径:rアトム =√3/4a

- 梱包密度:0.68(68%)。

- 四面体の格子間半径:r4 =0.29rアトム .

- 八面体の格子間半径:r8 =0.15rアトム .

- 調整番号:8

- 体心立方格子を持つプレス材料には、Ti、α-Feがある。

3.六方最密充填

六方最密充填格子ユニットセルでは、図2cに示すように、12個の金属原子が六角柱の12個の角に分布し、1個の原子が上面と下面の各中央に分布し、3個の原子が上面と下面の間に均等に分布している。六方最密充填単位胞の特徴は以下の通りである。

- 格子定数:底辺正六角形の辺の長さaと2つの底面の間の距離cで表される。隣り合う2つの側面間の角度は120°、側面と底面の間の角度は90°。

- 単位セルあたりの原子数:1/6×12+1/2×2+3=6.

- 原子半径:rアトム =1/2a.

- 梱包密度:0.74(74%)。

- 四面体の格子間半径:r4 =0.225rアトム .

- 八面体の格子間半径:r8 =0.414rアトム .

- 調整番号:12

- 六方最密充填結晶構造を持つプレス材料には、Mg、α-Ti、Znなどがある。

II.卑金属の種類と化学組成による分類

金属の色や性質から、鉄系金属と非鉄系金属に分けられる。

1.鉄

鉄には、鉄、クロム、マンガン、およびそれらの合金が含まれる。主な プレス 鉄鋼は、炭素含有量と合金含有量に基づいて、低炭素鋼、超低炭素鋼、IF鋼、低合金鋼、微細合金鋼、中合金鋼、高合金鋼に分類される。

(1) 低炭素鋼

炭素質量分率が0.25%未満の炭素鋼は、強度と硬度が低いため軟鋼とも呼ばれる。ほとんどの普通炭素構造用鋼と一部の高級炭素構造用鋼が含まれ、熱処理なしで工学構造部品に使用されることがほとんどである。低炭素鋼の焼鈍組織はフェライトと少量のパーライトからなり、強度と硬度は低いが、塑性と靭性は良好である。

(2) マイクロカーボン・スチール

炭素質量分率が0.04%以下の低炭素アルミキルド鋼を超低炭素鋼と呼ぶ。従来の低炭素アルミキルド鋼から、さらに炭素含有量を低減し、鋼質を純化することで開発された。主な鋼種はSPCE(N)、St15、03Alなど。

(3) インタースティシャル・フリー・スチール

IF鋼とは無間充てん鋼のことで、超低炭素鋼とも呼ばれる。

IF鋼では、CとNの含有量が低いため、一定量のTiとNbを添加して鋼中のCとN原子を炭化物、窒化物、炭窒化物に固定し、鋼中の格子間原子を除去する。炭素と窒素の質量分率の合計は0.0005%未満であるべきであり、先進的な製鋼プロセスにより、現在では鋼中の炭素と窒素の質量分率は0.0003%未満に低減されている。

IF鋼は優れた深絞り特性を持ち、伸びは50%、r値は2.0以上に達し、自動車製造業界で広く使用されている。

(4) 低合金鋼

合金元素の総質量分率が3%未満の合金鋼は低合金鋼と呼ばれる。低合金鋼は炭素鋼と相対するもので、炭素鋼をベースに、鋼の1つまたはいくつかの特性を改善するために意図的に1つまたはいくつかの合金元素を添加したものです。

炭素鋼に比べ、強度が高く、靭性に優れ、十分な塑性を持ち、成形性、溶接性に優れ、耐食性もある。

(5) マイクロ合金鋼

通常、低炭素鋼または低合金鋼の組成に、Nb、V、Tiなどの炭化物および窒化物形成元素を微量添加することを指し、添加量は0.20%(質量分率)を超えない。微量合金元素の添加後、鋼の1つまたはいくつかの特性が著しく改善される。

(6) 中合金鋼

合金元素の総質量分率が3%から10%の合金鋼は、ケイ素鋼などの中合金鋼と呼ばれる。

(7) 高合金鋼

合金元素の総質量分率が10%以上の合金鋼は、ステンレス鋼、TWIP鋼などの高合金鋼と呼ばれる。

2.非鉄金属

狭義の非鉄金属は、鉄、マンガン、クロムを除くすべての金属を指す。広義の非鉄金属には、非鉄合金も含まれる。非鉄合金は、1種類の非鉄金属をベース(通常50%以上の質量分率)とし、1種類または数種類の他の元素を加えた合金です。

(1) アルミニウム合金

純アルミニウムは銀白色の金属光沢を持ち、大気腐食に強く、成形が容易で、面心立方格子を持ち、同素体変換がなく、非磁性である。アルミニウムをベースに他の元素を加えた合金はアルミニウム合金と呼ばれる。主な合金元素は銅、ケイ素、マグネシウム、亜鉛、マンガンなどで、副次的な合金元素としてはニッケル、鉄、チタン、クロム、リチウムなどがある。

アルミニウム合金は、密度は低いが強度は比較的高く、高品質の鋼に近いかそれを上回り、塑性も良好で、様々な形状に加工することができる。また、電気伝導性、熱伝導性、耐食性に優れ、産業界では鉄鋼に次いで広く使用されています。一般的なプレス用アルミニウム合金は以下の通りです:

1000シリーズは、他の元素を含まず、純アルミニウム板としても知られ、一般的なグレードには1050、1060、1070がある。

2000 シリーズは、熱処理可能な強化アルミニウム合金で、Cu と Mg を主な添加元素とし、強化相は CuAl 2 またはCuMgAl 2 .

このシリーズの合金は良好な鍛造性、高強度、若干の塗装焼付硬化性を示すが、他のシリーズのアルミニウム合金に比べ耐食性は劣る。主に航空宇宙分野で使用されています。一般的なグレードは2017、2022、2024、2036です。

3000系:Mnを主合金元素とし、Mn質量分率は1%~1.5%。防錆機能が高く、防錆アルミ板とも呼ばれる。主に自動車のフロアパネルや家電製品に使用されています。一般的なグレードは3003、3004、3005、3105です。

4000系:Siを主合金元素とし、Si質量分率は4.5%~6%。耐熱性、耐摩耗性を有し、主に建築、機械部品に使用される。

5000系は、Mgが主合金元素で、質量分率は3%から5%である。高い引張強さ、高い伸び、良好な耐食性、溶接性を有する。一般的なグレードは5005、5052、5083です。

6000系、主合金元素はMgとSiで、熱処理可能な強化アルミニウム合金に属する。比較的高強度、良好な塑性、優れた耐食性を有する。一般的なグレードには6009、6010、6016、6061、6063、6082があります。

7000系、主合金元素はZn。高硬度で高強度であり、超硬質アルミニウムとして知られている。一般的なグレードは7005、7039、7075など。

(2) マグネシウム合金

マグネシウム合金は、マグネシウムをベースに他の元素を加えた合金である。その特徴は、密度が低い(約1.8g/cm 3 )、高い比強度、大きな弾性率、良好な振動減衰性、アルミニウム合金よりも衝撃荷重に耐える能力が高く、有機物やアルカリ腐食に対する耐性に優れている。

主な合金元素はアルミニウム、亜鉛、マンガン、セリウム、トリウム、そして少量のジルコニウムやカドミウムである。現在最も広く使用されているのはマグネシウム-アルミニウム合金で、マグネシウム-マンガン合金、マグネシウム-亜鉛-ジルコニウム合金がこれに続く。一般的なマグネシウム合金のグレードには、AZ31、AZ40、AM50、AM60などがある。

(3) チタン合金

純チタンは低密度、高比強度、良好な塑性、低温靭性、耐食性を持っています。同素体を持っており、882℃以下ではαチタンと呼ばれる六方最密充填結晶構造を持ち、882℃以上ではβチタンと呼ばれる体心立方結晶構造を持つ。

これら2つのチタン構造の異なる特性を利用し、適切な合金元素を添加することで、相転移温度と相含有率を徐々に変化させ、異なる構造を持つチタン合金を得ることができる。チタン合金は、高強度、低密度、良好な機械的特性、優れた靭性と耐食性を有する。

焼きなまし組織により、チタン合金はα合金、β合金、α+β合金の3つに分類される。中国ではそれぞれTA、TB、TCと表され、TA0からTA4は純チタンである。

α合金の主な合金元素はAlで、Sn、Bと共にTA5、TA7に代表される。β合金の主な合金元素はMo、Cr、V、Alで、TB2、TB3、TB4が代表的である。α+β合金の主な合金元素はAl、V、Mo、Crで、等級TC4に代表される。

(4) 銅合金

純銅は面心立方晶の結晶構造を持ち、同素体変態を起こさず、非磁性で、電気伝導性、熱伝導性に優れ、耐食性、塑性加工性に優れている。純銅をベースに他の元素を1種類または数種類加えてできた合金は銅合金と呼ばれる。

一般的な合金元素はZn、Sn、Al、Mn、Ni、Fe、Be、Ti、Zr、Crなどである。銅合金は純銅の特性を維持しながら強度を向上させます。銅合金は、黄銅、青銅、洋白の3種類に大別されます。

黄銅は亜鉛を主合金元素とする銅合金である。特殊黄銅にはSn、Al、Mn、Ni、Fe、Pbなども含まれる。一般的な等級には、H59、H62、H68、H70、H80、HPb63-3、HSn62-1などがあります。

洋銀は、ニッケルを主合金元素とする銅合金である。

青銅はもともと銅と錫の合金を指したが、後に黄銅と洋白を除くすべての銅合金が青銅と呼ばれるようになり、多くの場合、最初の主合金元素の名前が頭に付くようになった。一般的な青銅には、錫青銅(QSn4-3、QSn6.5-0.4)、アルミニウム青銅(QA₁5、QAl7)、ベリリウム青銅(QBe2、QBe1.7)などがある。

III.生産工程による分類

1.熱延板

熱延鋼板は、炭素質量分率が0.10%~0.25%の低炭素鋼に属する高級炭素鋼の一種である。厚さの規格によって薄板と中厚板に分けられる。厚さ4mm未満を薄板、4~20mmを中厚板、20~60mmを厚板と呼ぶ。

スタンピング生産に使用される熱延板は一般に板厚≦16mm、深絞り用には一般に板厚≦8mmである。熱延板の表面品質は2つのレベルに分けられる:FAとFBである。熱延板の表面処理には、酸洗表面処理と非酸洗表面処理がある。

熱延鋼板は冷延鋼板のようなミクロ組織を持たないため、プレス成形性は冷延鋼板ほど良くない。一方、熱延鋼板は板厚と性能のばらつきが大きく、プレス成形性にも不利である。 プレス加工.材料の化学組成に加え、結晶粒の大きさや配列も強度やN値に影響する。

プレス加工に使用される一般的な非ピックリング表面熱延板は、多くの場合、高品質の炭素構造用鋼でできている。高級炭素構造用鋼とは、炭素の質量分率が0.8%未満で、炭素構造用鋼よりも硫黄、リン、非金属介在物が少なく、機械的性質が比較的良好な炭素鋼である。

炭素含有量の違いにより、低炭素鋼(w c ≤0.25%)、中炭素鋼(w c =0.25%~0.6%)、高炭素鋼(w c >0.6%)。マンガン含有量の違いにより、2つのグループに分けられる:通常のマンガン含有量(w ムーン 0.25%~0.8%)、マンガン含有量が高い(w ムーン 0.70%~1.20%)であり、後者の方が機械的特性と加工性能が優れている。

この種の鋼板は、自動車、航空産業、その他の分野で広く使用されている。鋼種には、リムド鋼08F、10F、15F;キルド鋼08、08Al、10、15、20、25、30、35、40、45、50が含まれる。

熱間圧延酸洗板は、高品質の熱間圧延薄板を酸洗装置で酸化被膜を除去し、エッジトリミング、仕上げ加工を施した中間製品である。表面品質と使用条件(主に冷間曲げ加工性またはプレス性能)は熱延板と冷延板の中間にあり、一部の熱延板と冷延板の理想的な代替品となる。一般的なグレードはSPHC、SPHD、SPHEです。

2.熱処理プレート

熱処理は、熱延板に所望の組織と特性を得るために施される。一般的な熱処理には、焼ならし、焼入れ・焼戻し(焼入れ+焼戻し、焼ならし+焼戻し)、高温焼戻し、焼鈍などがあり、焼ならしが最も一般的である。

3.熱間圧延熱機械処理板

熱機械処理とは、塑性変形と熱処理を有機的に組み合わせ、変形強化と相変態強化の総合的な効果を得る処理である。熱機械処理によって製造された熱延板は熱延熱機械処理板と呼ばれる。

4.冷延板

冷延板コイルは、熱延コイルを再結晶温度以下の室温で圧延して製造され、板とコイルがある。熱延板に比べ、冷延板は表面品質が良く、寸法精度が高く、電磁特性や深絞り特性などの特殊な性能や構造上の要求を満たすことができる。

冷延板は機械的性質が比較的劣り、硬度が高いため、加工硬化や内部欠陥を除去し、深絞り性や磁気伝導性などの特殊な性能を付与するために、焼鈍工程を経る必要がある。

スタンピング用冷延鋼板の一般的なグレードは以下の通り:Q195、Q215、Q235、Q275、08、08F、10、10F、SPCC、St1208A1、SPCD、SPCE、St13、St14、St15。

5.コーティングプレート

鋼板製品の使用中の腐食を防止するため、冷間圧延や熱間圧延の後に、450~500℃の耐食性金属溶液に電気めっきや溶融めっきを施して表面処理鋼板を製造する。冶金工場で表面塗装が完了しているため、ユーザーが直接製品に加工できることから、プレコートコイルとも呼ばれる。

溶融亜鉛めっき鋼板、溶融亜鉛めっき鋼板、溶融ガルバリウム鋼板、電気亜鉛めっき鋼板、電気亜鉛めっき鋼板、電気亜鉛めっきニッケル合金鋼板、錫めっき鋼板、電気クロムめっき鋼板、カラーめっき鋼板に分類される。

(1) 溶融亜鉛メッキプレート

溶融亜鉛メッキ鋼板は、厚さ0.25~2.5mmの連続溶融亜鉛メッキ鋼板および鋼帯である。鋼帯はまず火炎加熱式予熱炉を通過し、表面の油分を燃焼させて表面に酸化鉄皮膜を形成する。その後、H₂とN₂の混合ガスを含む還元焼鈍炉に入り、710~920℃に加熱され、酸化鉄皮膜をスポンジ鉄に還元する。

その後、表面活性化され純化されたストリップは、溶融亜鉛よりわずかに高い温度まで冷却され、450~460℃の亜鉛ポットに入り、亜鉛層の厚さを制御するためにエアーナイフを使用する。最後に、耐白錆性を向上させるため、クロメート水溶液による不動態化処理が施される。

亜鉛と鉄の合金層により、電気亜鉛めっきにはない優れた耐食性と耐摩耗性を持つ。一般的なグレードには、Zn100-PT、Zn200-SC、Zn275-JY、SGCC、SGCD1、SGCD2、SGCD3、St01Z、St02Z、St03Z、St04Z、St05Zがあります。

(2) 溶融亜鉛メッキプレート

亜鉛浴炉を出た鋼板は合金化炉に入り処理され、亜鉛-鉄合金めっき層が形成される。鋼板表面は亜鉛のスパングルがなく、粗く、塗膜の密着性と溶接性が良好で、自動車、家電製品などの製造に適している。

(3) 溶融ガルバリウム鋼板

連続溶融塗装プロセスにより、亜鉛アルミニウム合金液を鋼板表面に塗装する。耐久性、耐熱性に優れ、亜鉛メッキ鋼板に比べ、寿命が長く、耐熱性に優れ、高温下でも変色しにくく、加工性、溶射性は同等です。

塗膜中のアルミニウム含有量の違いにより、2つのタイプがある:55%アルミニウム-亜鉛板(質量で55% Al、43.4% Zn、1.6% Siを含む)と5%アルミニウム-亜鉛板(5% Alと少量の希土類元素を含み、残りはZn)がある。

(4) 電気亜鉛メッキプレート

電解は、鋼板表面に均一で緻密な、よく結合した亜鉛金属析出層を形成するために使用されます。電気亜鉛めっき鋼板の亜鉛皮膜は厚く、結晶化が細かく、均一で気孔がなく、良好な耐食性を提供します。

クロム酸不動態化処理後、亜鉛皮膜は白色、カラフル、またはミリタリーグリーンの外観を形成し、美観に優れ、一定の装飾特性を有する。一般的なグレードには、SECC(原板SPCC)、SECD(原板SPCD)、SECE(原板SPCE)などがある。

(5) 電気亜鉛メッキプレート

塗膜中の鉄の質量分率から、高鉄含有タイプと低鉄含有タイプに分けられる。0.4%~0.8%は低鉄、3%~25%は高鉄とされ、前者は後者より広く使用されている。

亜鉛-鉄合金層の耐食性は純亜鉛層の5~20倍、硬度は110~130HVで、自動車や家電製造業で広く使用されている。

(6) 電気亜鉛めっきニッケル合金

亜鉛の質量分率は80%-90%、ニッケルは10%-20%です。塩水噴霧試験効果は2000時間以上に達し、通常の電気亜鉛めっきの5-10倍です。

(7) ブリキ・プレート

英語の略称はSPTEで、冷間圧延された低炭素薄鋼板または鋼帯の両面に市販の純錫をコーティングしたものを指し、通常厚さは0.6mm以下である。錫は主に腐食や錆を防ぐ役割を果たす。一定の強度と硬度、良好な成形性、容易な溶接性、明るい表面を持っており、製品を美化するために画像を印刷することができます。

主に食品缶詰業界で使用され、二次的に化学塗料、油、医薬品などの包装材料に使用される。錫メッキ板は製造工程により溶融錫メッキ板と電解錫メッキ板に分けられる。

(8) 電解クロムめっき鋼 (ECCS)

冷間圧延した薄鋼板をクロム酸水溶液中で陰極還元し、鋼板表面に極めて薄い金属クロム層と水和酸化クロム皮膜を形成させたもの。金属クロム層の強い不動態化能力により、クロムめっき鋼板は高い化学的安定性と耐食性を持つ。

低価格で、塗料の密着力が強く(錫メッキ板の3~4倍)、耐熱性が高いため高温焼成が可能で印刷生産効率が向上し、耐硫化性が高いため硫化物によるシミが発生しにくい。魚や肉、一部の硫黄含有缶詰などにも容易に黒変することなく使用できる。ただし、耐食性や外観は錫メッキ板に劣る。

(9) カラー塗装鋼板

カラー塗装鋼板は、冷延鋼帯または亜鉛めっき鋼帯(電気亜鉛めっきおよび溶融亜鉛めっき)を原板として、連続生産ラインで製造される。表面前処理(脱脂、化学処理)の後、ローラー塗装法で1層以上の液体塗装を施し、焼付け、冷却する。

塗装には様々な色があるため、塗装鋼板は一般にカラー塗装鋼板と呼ばれる。原板と塗膜によって、いくつかの主要なタイプがある。

1) 冷間圧延ベースカラー塗装鋼板。

冷延原板から製造されるカラー塗装板は、滑らかで美しい外観を持ち、冷延板の加工特性を保持している。しかし、表面塗装に小さな傷がつくと、冷延原板が空気に触れ、傷の部分に赤錆が早く発生する。そのため、これらの製品は要求の低い一時的な免震対策や屋内用途にしか使用できません。

2) 溶融亜鉛めっきカラーコート鋼板。

溶融亜鉛メッキカラー塗装鋼板は、溶融亜鉛メッキ鋼板に有機塗料を塗装した製品です。亜鉛の保護効果に加え、表面の有機塗料が防錆効果を発揮するため、溶融亜鉛めっき鋼板よりも長寿命です。

3) 溶融ガルバリウムカラーコーティング鋼板。

これらは溶融ガルバリウム鋼板をカラー塗装のベースとしている(55%アルミ亜鉛板、5%アルミ亜鉛板)。

4) 電気亜鉛メッキカラーコート鋼板。

電気亜鉛メッキカラー塗装鋼板は、電気亜鉛メッキ鋼板に有機塗料を塗布し、焼成して得られる製品である。電気亜鉛メッキ鋼板は亜鉛層が薄いため、壁や屋根など屋外での使用には適しません。

しかし、その美しい外観と優れた加工性から、主に家電製品、音響機器、家具、インテリアなどに使用されている。

5) 印刷鋼板。

プリント鋼板はプリント鋼板とも呼ばれ、溶融亜鉛メッキ鋼板や電気亜鉛メッキ鋼板にまず油層を塗布して焼き付け、グラビア印刷やリソグラフ印刷法でインクパターンを印刷し、最後にクリアコートを塗布して焼き付けることで製造される。主に装飾品に使われる。

6) 積層鋼板。

まず基材に接着剤層を塗布・焼成し、その上にPVCまたはPVFフィルムをラミネートする。美観と耐久性を両立させた、カラーコート製品の最高峰とされる。

7)フィルムエンボスシート。

亜鉛メッキ板にPVCゾルを塗布し、焼き付けた後、エンボスローラーでフィルムに模様をエンボス加工する。建築、内装、家具などに使用される。

8) 金属エンボスシート。

金属製のベースプレートには凹凸模様のエンボス加工が施され、優れた立体感をもたらしている。室内装飾用として使用される。

IV.用途による分類

1.自動車用プレート

車体を構成する部品は、一般にパネル部品、構造部品、走行装置部品、補強部品に分けられる。自動車用プレートには、車体構造プレート、車体カバープレート(車体インナーパネル、車体アウターパネル)、自動車シャーシプレート、ホイールリムプレートなどがある。これらの部品は、異なる用途要件に対応し、異なる特性を持っています。

鋼板は、製造工程の特徴から熱延鋼板、冷延鋼板、塗装鋼板に分けられ、強度から普通鋼板(軟鋼板)、高強度低合金鋼板(HSLA)、普通高強度鋼板(高強度IF鋼、BH鋼、RP鋼、IS鋼など)、先進高強度鋼板(AHSS)などに分けられる。

2.家電プレート

主に家電製品(冷蔵庫、洗濯機、エアコン、パソコンなど)の外装パネルに使用され、主にPCM、通常の冷延板、亜鉛メッキ板、模様板などが使用されている。

3.航空プレート

主に航空機に使用される材料を指し、最も重要なのは機体構造材料である。主翼の上面と下面では応力条件が異なるため、主翼の表皮材には圧縮特性に優れた超硬質アルミニウムと引張・疲労特性に優れた硬質アルミニウムが、胴体の表皮材には引張強度と耐疲労性に優れた硬質アルミニウムがそれぞれ使用されている。

胴体フレームには一般的に超硬質アルミニウムが使用され、より大きな荷重に耐える補強フレームには高強度構造用鋼やチタン合金が使用される。

4.船体構造用鋼

船体構造用鋼は、船舶用厚板鋼とも呼ばれ、主に外航船、内航船、内水面航行船の船体、甲板などの製造に使用される厚板材を指す。鋼種には、一般強度船用鋼板(A~E4等級)、高強度船用鋼板(AH32~EH40の12等級)、超高強度船用鋼板(AH42~FH69)がある。

5.ボイラー鋼板

ボイラー鋼板は、主に過熱器、主蒸気管、ボイラー炉加熱面の製造に使用される熱間圧延中厚板材である。主な材料は、高品質の構造用鋼と低合金耐熱鋼です。

ボイラー鋼板は、中温(350℃前後)、高圧の条件下で使用されるため、高圧に耐えるだけでなく、衝撃、疲労荷重、水やガスによる腐食を受ける。ボイラー鋼板に要求される主な性能は、良好な溶接特性と冷間曲げ特性、一定の高温強度、耐アルカリ腐食性と耐酸化性などである。一般的な鋼種にはQ245R、Q345R、15CrMoRなどがある。

6.圧力容器鋼

圧力容器用鋼は、石油、化学、ガス分離、ガス貯蔵および輸送産業用の圧力容器またはその他類似の機器を製造するために使用される。炭素鋼、炭素マンガン鋼、マイクロアロイ鋼、低合金高強度鋼、低温鋼などがある。主な鋼種はQ245R、Q345R、Q370Rである。

V.性能特性による分類

1.引抜鋼材

炭素含有量≦0.20%、降伏強さ275MPa以下の炭素鋼。塑性加工性に優れ、深絞り性に優れているため、深絞りを必要とする複雑な構造の製品に広く使用されている。

一般商業用(CQグレード、例えば08Al、St12、SPCCなど)、延伸用(DQグレード、例えば08Al、St13、SPCDなど)、深絞り用(DDQグレード、例えば08Al、St14、SPCEなど)、超深絞り用(SDDQグレード、例えばSt15など)、超深絞り用(EDDQ、例えばSt16など)に分けられる。

2.従来の高強度鋼(CHSS)

引張強さが300-600MPaの鋼で、主に炭素マンガン(C-Mn)鋼、焼入れ硬化鋼(BH)、等方性鋼(IS)、高強度無間充てん鋼(HSS-IF)、高強度低合金鋼(HSLA)が含まれる。

(1) 高強度無間充てん鋼(HSS-IF)

高強度無間充てん鋼は固溶体強化鋼に属し、主に無間充てん鋼にP、Mn、Siなどの固溶体強化元素を添加して強度を高める。r値は2.0まで上昇し、引張強さは400MPaに達する。Ti、Nb、Bを添加した高強度無間充てん鋼は、引張強さが400~450MPaに達する。

高強度無筋鋼は、高強度と深絞り性能を併せ持つため、複雑な形状の部品に加工することができ、自動車の耐くぼみ性を向上させるとともに、自動車の軽量化を実現し、自動車の安全性、軽量化、省エネルギー、環境保護の要求を満たすことができる。

(2) 等方性鋼 (IS)

等方性鋼とは、塑性ひずみ比(r値)が規定された鋼の一種です。等方性であるため、深絞り成形性に優れ、自動車外板の製造に適しています。

(3) 焼入れ硬化鋼(BH)

焼入硬化鋼は、延伸鋼の深絞り特性と合金元素P(またはMn)の固溶強化機構を組み合わせた冷延鋼板の一種であり、焼入硬化のひずみ硬化機構により、高強度、深絞り性、良好な耐へこみ性などの優れた総合特性を得ることができる。

現在、窒化鋼板、二相鋼板、リン-アルミキルド焼付硬化鋼板、超低炭素焼付硬化鋼板(ELC-BH鋼板)の4種類のBH鋼板が開発されている。

BH鋼板は、良好なプレス成形性能と可塑性、高い耐くぼみ性と強度を有し、自動車部品、特に自動車ボディ外板のプレス成形に適しており、自動車製造業界で広く使用されている。

(4) 高強度低合金鋼 (HSLA)

高強度低合金鋼は、炭素含有量0.20%以下の炭素構造用鋼をベースに、少量の合金元素を添加して開発され、275MPa以上の降伏強度を持つ。

ケイ素(Si)やマンガン(Mn)などの基本元素を一定量含むほか、バナジウム(V)、ニオブ(Nb)、チタン(Ti)、アルミニウム(Al)、モリブデン(Mo)、窒素(N)、希土類元素(RE)などの元素を微量含む。

炭素構造用鋼に比べ、高強度、優れた総合性能、長寿命、広い適用範囲、経済性などの利点がある。橋梁、船舶、ボイラー、車両、重要な建築構造物などに広く使用されている。鋼種にはQ345(A、B、C、D、E)、Q390(A、B、C、D、E)、Q420(A、B、C、D、E)、Q460(C、D、E)などがある。

3.先進高強度鋼 (AHSS)

先進高張力鋼、別名高級高張力鋼。主に二相鋼(DP)、変態誘起塑性鋼(TRIP)、複合相鋼(CP)、マルテンサイト鋼(M)、熱間成形鋼(HF)、双晶誘起塑性鋼(TWIP)などがある。

AHSSは、500-1500MPaの引張強さと優れたエネルギー吸収特性を持っています。自動車の軽量化、安全性向上に非常に重要な役割を果たしており、主に自動車構造部品、安全部品、補強部品などの製造に広く使用されています。

(1) デュアル・フェーズ・スチール (DP)

低炭素鋼または低炭素微細合金鋼から二相域熱処理または制御された圧延と冷却によって得られ、その組織は主にフェライト+マルテンサイトまたはフェライト+ベイナイトからなる。強化相は材料に高い引張強さを与え、フェライトマトリックスは良好な塑性と靭性を与える。化学成分から見た二相鋼の主な特徴は、低炭素と低合金含有量である。

主な合金元素はSiとMnである。さらに、製造工程や使用条件に応じて、適量のCr、Mo、V、Nb元素を添加し、主にC-Si-Mn系、C-Mn-Mo系、C-Si-Mn-Cr-V系、C-Si-Mn-Cr-Mo系の二相鋼組成シリーズを形成することができる。

(2) 変形誘起塑性鋼 (TRIP)

変態誘起塑性鋼は複数の相構造を持つ鋼である。これらの相は通常、フェライト、ベイナイト、保持オーステナイト、マルテンサイトである。

変形中、安定に保持されたオーステナイトからマルテンサイトへの変態は、変態強化と塑性の増大を誘発する。このため、強度と塑性を同時に向上させるという目標を達成するためには、保持オーステナイトが漸進的変態を達成するのに十分な安定性を持ち、一方ではマトリックスを強化し、他方では均一な伸びを向上させる必要がある。

TRIP鋼の特性は、降伏強さ340-860MPa、引張強さ610-1080MPa、伸び22%-37%です。TRIP鋼は主に自動車のフェンダー、シャーシ部品、ホイールリム、ドアインパクトビームの製造に使用されます。

(3) 複素数相鋼 (CP)

組織はTRIP鋼に類似しており、微細なフェライトを主構造とし、Nb、Tiなどの元素を含む硬化相(マルテンサイト、ベイナイト)の割合が高い。マルテンサイト、ベイナイト、析出強化の複合効果により、CP鋼は800~1000MPaの強度に達することができ、衝撃エネルギー吸収と穴拡げ性能が比較的高く、ドア衝突防止バー、バンパー、Bピラーなどの自動車安全部品の製造に特に適している。

(4) マルテンサイト鋼 (MART)

マルテンサイト鋼は、高温のオーステナイト組織を急冷してラスマルテンサイト組織を形成することにより製造され、熱間圧延、冷間圧延、連続焼鈍、または後加工焼鈍により達成される。最大強度は1600MPaに達し、市販されている高強度鋼板の中で最高強度を誇る。成形性に限界があるため、単純な形状の部品のプレスにしか使用できず、主にドアの衝突防止バーなど、成形要求の低い部品の製造に使用される。

(5) 双晶誘起塑性鋼 (TWIP)

双晶誘起塑性鋼は、積層欠陥エネルギーの低いオーステナイト鋼である。外部負荷なしで使用される場合、室温まで冷却されたその組織は安定したオーステナイトを保持しています。しかし、外部荷重を受けると、ひずみ誘起により機械的な双晶が生じ、ネッキングのない大きな均一伸びが得られ、優れた機械的特性、高いひずみ硬化率、高い塑性率、強度を示します。

塑性変形に影響を及ぼす主なメカニズムは双晶であり、その機械的特性は主に積層欠陥エネルギーに依存する。TWIP鋼は極めて高い塑性指数(破断後伸び60%-80%)、高強度(引張強さ600-800MPa)、高ひずみ硬化率を有する。衝撃エネルギー吸収量は既存の高強度鋼の2倍である。

加えて、TWIP鋼はエネルギー吸収能力が高く、低温延性脆性遷移温度がない。TWIP鋼の組成は、一般的にFeを主成分とし、質量比で15%-30%のMn、2%-4%のAlおよびSiを含み、少量のNi、V、Mo、Cu、Ti、Nbなどを含むこともある。

4.耐候鋼

耐候性鋼は低合金高強度鋼の一種である。鋼にCu、P、Cr、Niなどの合金元素を少量添加することで、錆層と素地との間に、素地との密着性に優れた厚さ50~100μmの緻密な非晶質スピネル型酸化物層を形成する。この層は、大気中の酸素や水分が鋼材基材に浸透するのを防ぎ、錆層下の母材を保護し、鋼材への腐食の進行を遅らせるため、鋼材の耐大気腐食性を大幅に向上させる。

耐候性鋼は、機関車、車両、建築物などの各種金属構造部品の製造に広く使用されている。一般的な鋼種には、コールテンA、コールテンB、10CrNiCuP、09CuPTiRE、SPA-Hなどがある。

5.ステンレス鋼

ステンレス鋼とは、空気、蒸気、水などの弱い腐食媒体と、酸、アルカリ、塩などの化学腐食媒体からの腐食に耐性を持つ鋼を指す。ステンレス耐酸鋼とも呼ばれる。ステンレス鋼は通常、その基本構造によってオーステナイト系ステンレス鋼、フェライト系ステンレス鋼、オーステナイト・フェライト二相ステンレス鋼、マルテンサイト系ステンレス鋼に分類される。最初の3種類は主にプレス材料として使用される。

(1) オーステナイト系ステンレス鋼

オーステナイト系ステンレス鋼とは、常温でオーステナイト組織を持つステンレス鋼を指す。鋼中の元素の質量分率が約18% Cr、8%-10% Ni、約0.1% Cのとき、安定したオーステナイト組織を持つ。

オーステナイト系ステンレス鋼は非磁性で、高い靭性と塑性を持つが、強度は比較的低い。相変態によって強度を高めることはできず、冷間加工によってのみ強度を高めることができる。

(2) フェライト系ステンレス鋼

フェライト系ステンレス鋼とは、使用中に主にフェライト組織を持つステンレス鋼を指す。Crの質量分率は11%-30%であり、体心立方晶の結晶構造を有する。

この種の鋼は一般にNiを含まず、少量のMo、Ti、Nbなどを含むこともある。高熱伝導性、低膨張率、良好な耐酸化性、優れた耐応力腐食性などの特徴を持つ。大気腐食、蒸気腐食、水腐食、酸化性酸腐食に耐性のある部品の製造によく使用される。

代表的な品種としては、AISI409(L)、06Cr13Al、00Cr12Ni、430(10Cr17)、444(019Cr19Mo2NbTi)、44629(000Cr26Mol)、447J1(000Cr30Mo2)などがある。

(3) 二相ステンレス鋼

その固溶体構造では、フェライト相とオーステナイト相がそれぞれ約半分を占め、マイナー相でも30%の体積分率に達するはずである。C含有量が少ない場合、Crの質量分率は18%-28%、Niの質量分率は3%-10%である。鋼の中には、Mo、Cu、Nb、Ti、Nなどの合金元素を含むものもある。

オーステナイト系ステンレス鋼とフェライト系ステンレス鋼の特徴を併せ持つ鋼種である。フェライト系ステンレス鋼に比べ、塑性と靭性が高く、常温脆性がなく、フェライト系ステンレス鋼の475℃脆性、高熱伝導性、超塑性はそのままに、耐粒界腐食性と溶接性が大幅に改善されている。

オーステナイト系ステンレスに比べ強度が高く、粒界腐食や塩化物応力腐食に対する耐性が著しく向上している。二相鋼は耐孔食性に優れ、省ニッケルステンレス鋼の一種でもある。

6.ケイ素鋼

ケイ素鋼は、ケイ素の質量分率が約3%のケイ素-鉄合金である。電力、電子、軍需産業に欠かせない重要な軟磁性合金で、主に各種モーター、発電機、変圧器のコア材として使用される。

熱間圧延ケイ素鋼板(発電機製造に使用)、冷間圧延無方向性ケイ素鋼板(発電機製造に使用)、冷間圧延配向ケイ素鋼板(変圧器製造に使用)、高磁気誘導冷間圧延配向ケイ素鋼板(電気通信および計器産業の各種変圧器、チョーク、その他の電磁部品の製造に使用)に分けられる。

VI.加工・成形技術の特徴による分類

1.レーザーテーラードブランク

テーラード・ブランクは、部品に要求されるさまざまな材料性能を満たすために、材料、厚さ、コーティングの異なる複数の鋼板の端部をレーザー溶接して1枚の一体型鋼板にしたものである。プレス加工などの工程を経て、自動車部品となる。

主に、冷間圧延では超広幅板や不等厚板を製造できないという問題を解決する。現在、レーザーテーラード溶接に使用される材料は、低炭素鋼、低合金鋼、高強度鋼、アルミニウム合金、マグネシウム合金などである。プレス部品は主に、ドアインナーパネル、フロアパネル、ピラーなどの自動車部品の製造に使用される。

2.ハイドロフォーミングプレート(チューブ)

金属薄板ハイドロフォーミング技術とは、凹型や凸型の代わりに液体媒体を使用し、液体媒体の圧力に頼って薄板を成形するプロセスを指す。このプロセスでは、複雑な形状のワークを成形できるだけでなく、従来のプロセスと比較して、高精度、良好な表面品質、および低加工コストの部品を生産することができます。

3.複合サンドイッチパネル

カラー塗装鋼板、ステンレス鋼板などを表層とし、グラスファイバーウール、ロックウール、ポリスチレンなどの軽量・耐火・難燃素材を芯層とする新しいタイプの複合材料。耐火性、断熱性、遮熱性、遮音性、防振性、軽量などの長所があり、航空宇宙、造船、車両、工業、土木建築などに広く使用されている。

4.熱間成形鋼板

特殊高強度ボロン合金鋼を加熱してオーステナイト化し、赤熱した鋼板を冷却装置付き金型に送り込んでプレス成形すると同時に、急速かつ均一に冷却急冷する。鋼板の組織はオーステナイトからマルテンサイトに変化し、超高強度鋼板となる。フロント・リアバンパー、Aピラー、Bピラー、Cピラー、ドアインナーパネル、ドアインパクトビームなどの自動車部品の製造に広く使用できる。

5.超塑性材料

超塑性とは、特定の条件下、すなわち低ひずみ速度(ε=10-⁴~10-² s-¹)、一定の変形温度(熱力学的融解温度の約半分)、安定した微細な結晶粒径(0.5~5μm)で、ある種の金属や合金が100%以上伸びる能力を指す。

例えば、伸びが500%を超える鋼、300%を超える純チタン、1000%を超えるアルミニウム-亜鉛合金、このような特性を持つ材料を超塑性材料と呼びます。現在、一般的に使用されている超塑性材料には、主にアルミニウム合金、マグネシウム合金、チタン合金、低炭素鋼、ステンレス鋼などがあります。