表面処理とは、物理学、化学、冶金学、熱処理が交差する最先端技術を駆使して、部品表面の状態や性質を変化させ、芯材との組み合わせを最適化することで、所定の要求性能を満たすことである。

表面処理は、製品の耐食性、耐摩耗性、装飾性、その他の特殊機能などの要求を満たすことを目的として、基材の表面に、基材とは異なる機械的、物理的、化学的特性を持つ層を人工的に形成するものである。

表面処理技術は、表面処理の目的によって、表面強化処理、表面装飾処理、表面防錆処理、表面補修処理に分けられる。一般的な表面処理方法には、溶射、ショットピーニング、サンドブラスト、表面圧延、イオンプレーティング、レーザー表面強化、研磨、一般電気メッキ、特殊電気メッキ、鋼材酸化、鋼材リン酸メッキ、アルミニウム陽極酸化・着色処理、塗装、プラスチック溶射などがある。

I.ショットピーニング

ショットピーニングは、ショットブラスト強化とも呼ばれ、部品の疲労を軽減し寿命を向上させる効果的な方法の1つです。ショットピーニング強化は、スチールショットと呼ばれる無数の小さな球状の媒体を高速で連続的に噴射し、部品の表面に打ち付けることで、表面に残留圧縮応力層を生成するプロセスです。

というのも、スチール・ショットが金属部品に当たると、表面をハンマーで叩く小槌のような役割を果たし、小さなくぼみや窪みが形成されるからだ。これらの窪みを形成するためには、金属表面層は伸張を受けなければならない。

表面の下で圧縮された結晶粒は、表面を元の形状に戻そうとするため、高い圧縮力を受けて半球を生成する。無数の窪みが重なり合い、均一な残留圧縮応力の層を形成します。最終的に、部品は疲労強度が大幅に向上し、圧縮応力層の保護下で使用寿命が延長される。

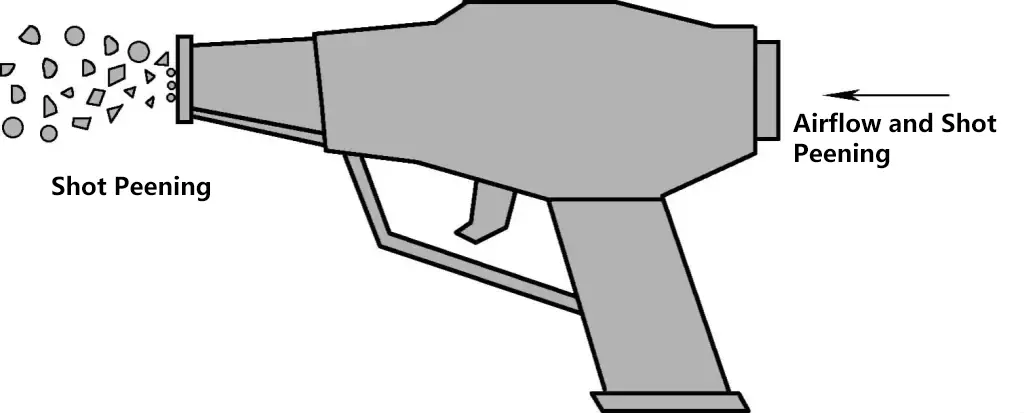

ショットピーニングに使用する装置は、図1に示すショットピーニング機である。

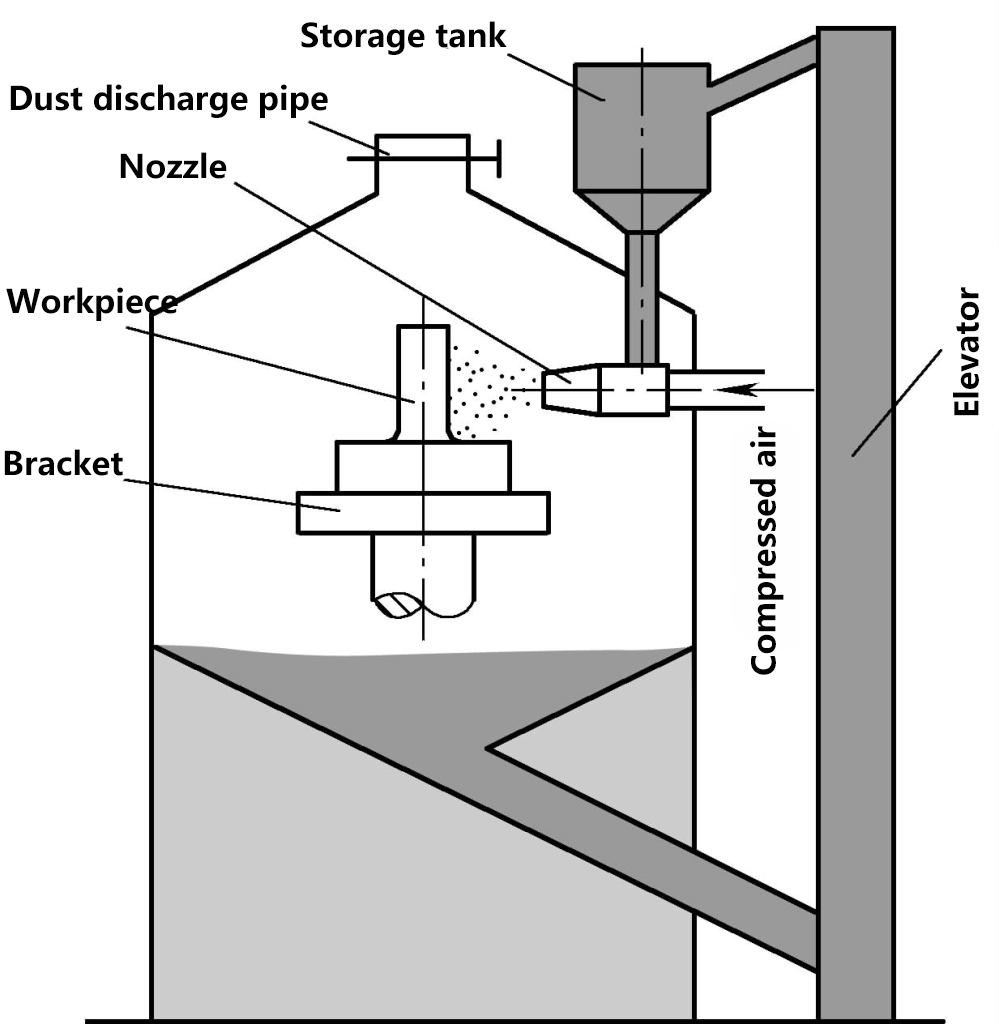

ショットピーニングの方法には、通常、図2および図3に示すように、手動式ショットピーニングと機械式ショットピーニングがある。

ショットピーニングに一般的に使用される媒体は、直径0.5~2mmの砂粒または金属ショットで、砂の材質はAl₂O₃またはSiO₂であることが多い。表面処理の効果は、ショットの大きさ、ショットの速度、持続時間に関係する。ショットピーニングは、部品の強度、耐摩耗性、疲労強度、耐食性を向上させるだけでなく、表面のつや消し仕上げ、脱酸、および耐食性を向上させるためにも使用される。 残留応力の除去 鋳造品、鍛造品、溶接品。

ショットピーニングは、工場で広く採用されている表面強化プロセスであり、設備が簡単で、コストが低く、ワークの形状や位置に制約がなく、操作が便利だが、作業環境が悪い。

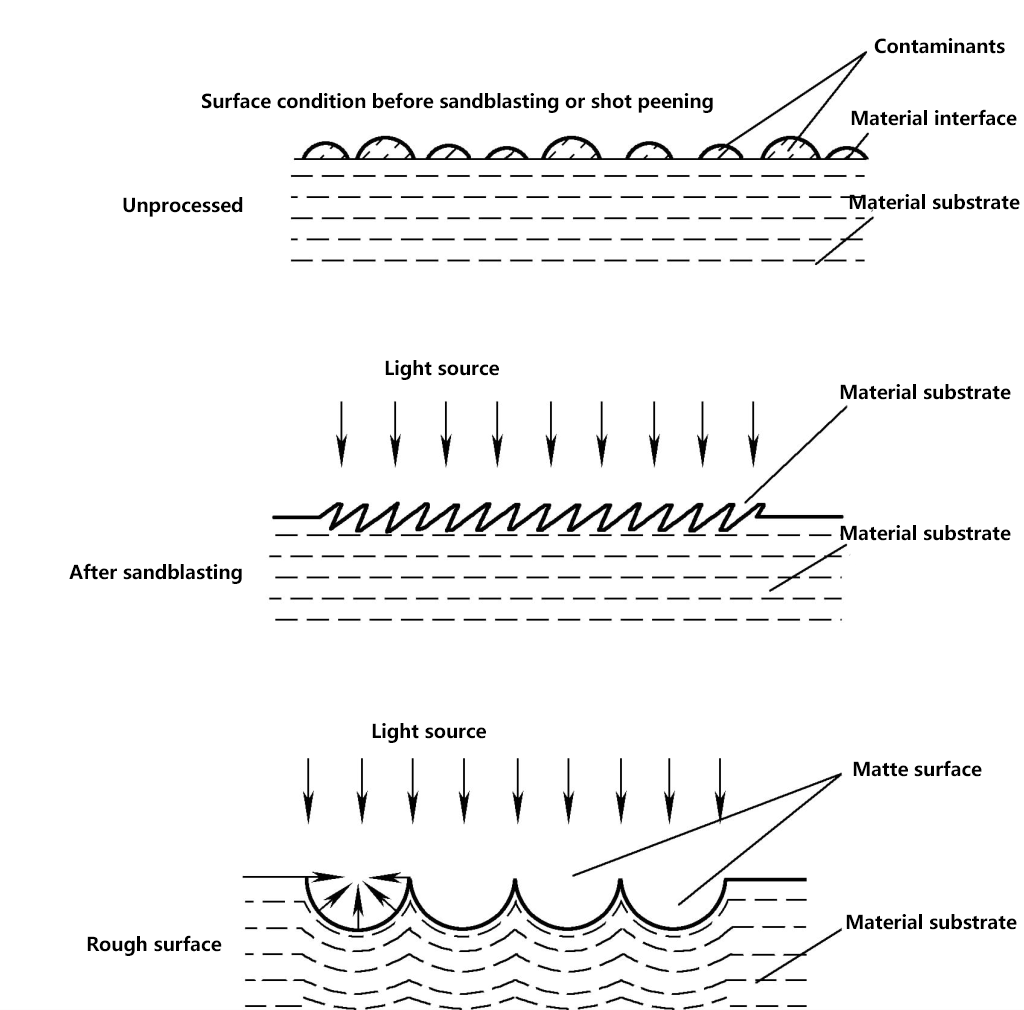

ショットピーニングもサンドブラストも、高圧空気や圧縮空気を動力として高速で被加工物の表面に向けて吹き付け、洗浄効果を得るものであるが、図4に示すように媒体の選択が異なり、その効果も異なる。

II.サンドブラスト

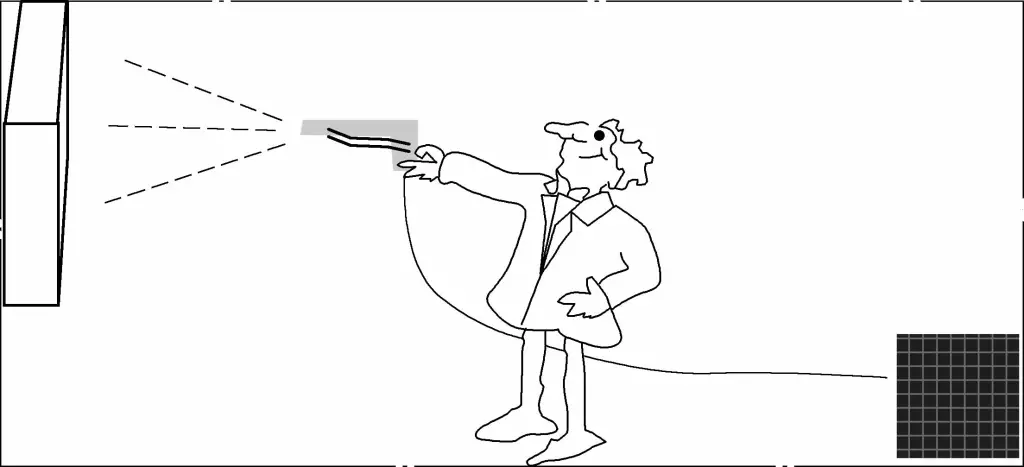

サンドブラストは、機械的または精製された圧縮空気を使用して、砂流を金属製品の表面に向けて強く噴射するプロセスであり、砂流の強い衝撃を利用して金属製品の汚れを除去し、洗浄または装飾の目的を達成する。

サンドブラストの主な用途は以下のとおりです:

- 部品表面の錆、溶接スラグ、カーボン付着物、旧塗膜、グリースを除去する。

- 鋳物、鍛造品、熱処理部品の表面に付着した鋳物砂や酸化スケールの除去。

- 部品表面のバリや方向性のある傷を取り除くこと。

- の削減 表面粗さ 基材とコーティング層の密着性を向上させる。

- 部品をマットな乱反射状態にする。ブラストに使用する砂は、乾燥し、清潔で、不純物がなく、材料の特性に影響を与えないものでなければなりません。一般的なサンドブラスト装置を図5に示します。

III.電気めっき

電気めっきは、材料や部品を密着性の良い比較的均一で緻密なコーティング層で覆い、表面特性や外観を変化させ、材料保護や装飾の目的を達成することができます。電気めっきは、製品を美しく耐久性のあるものにするほか、金属製品の耐食性、耐摩耗性、耐熱性、反射性、導電性、潤滑性、表面硬度を向上させたり、磨耗した部品の寸法や表面欠陥を修復したりするなどの特殊な機能を得ることもできる。

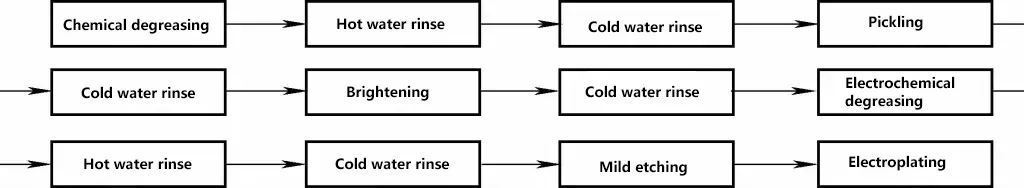

例えば、半導体デバイスへの金めっきは、非常に低い接触抵抗を達成することができる。電子部品への錫めっきは、良好なはんだ付け性を達成することができる。ピストンリングやシャフトへのクロムめっきは、高い耐摩耗性を達成することができる。また、局所的な浸炭を防止するための銅めっきや、局所的な窒化を防止するための錫めっきもある。一般的な電気めっきプロセスの流れを図6に示す。

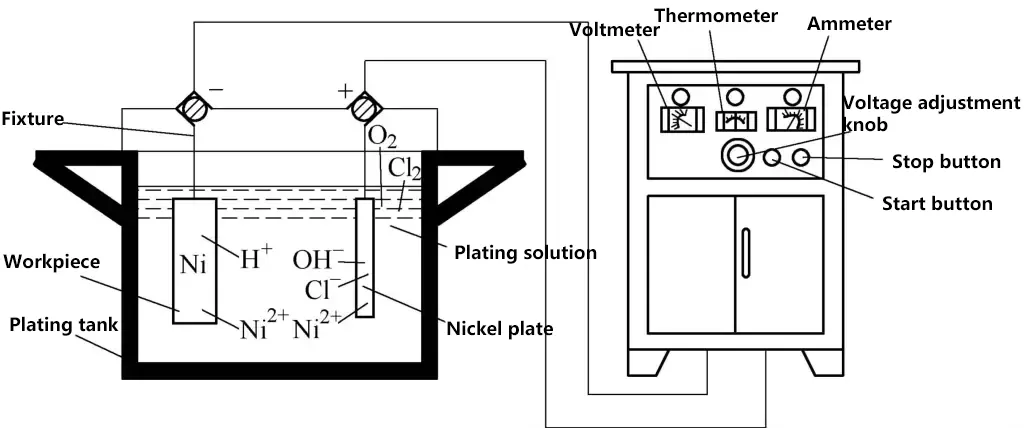

現在、広く使用されている電気めっきプロセスには、銅めっき、ニッケルめっき、クロムめっき、亜鉛めっき、銀めっき、金めっきなどがあります。ニッケルめっきを例にとると 金属部品 を陰極として金属塩(NiSO₄)の溶液に浸し、ニッケル板を陽極とし、直流電源に接続した後、金属ニッケルめっき層を被加工物に析出させる。

1.従来の電気めっき

(1) 亜鉛めっき

鉄鋼部品への亜鉛メッキは主に防錆の役割を果たし、電気メッキ部品全体の1/3~1/2を占め、全メッキの中で最も生産量が多い。亜鉛メッキは低コスト、良好な耐食性、美観の利点があり、軽工業、電気機械、農業機械、防衛産業などで広く使用されている。

(2) カドミウムめっき

カドミウムめっきは、海洋環境や高温多湿の大気環境において、亜鉛めっきよりも優れた保護性能を発揮します。航空、海運、エレクトロニクス産業の部品には、主にカドミウムめっきが使用されている。しかし、カドミウム塩は有毒であり、深刻な環境汚染を引き起こすため、カドミウムめっきの適用は制限されている。

(3) スズめっき

錫の腐食生成物は人体に無害で、はんだ付けが容易であるため、錫めっきは食品缶の包装、飲料用器具、食器、電子産業などに広く使用されている。

(4) 銅めっき

銅めっきは、表面皮膜と母材との密着性を向上させるため、他の皮膜の中間層として使用されることが多い。電力業界では、銅の消費量を減らすため、純銅導線の代わりに銅メッキ鉄線を使うこともある。

(5) ニッケルめっき

ニッケルめっきの用途は幅広く、保護装飾と機能性の両方に使用される。前者は主に自転車、時計、家電製品、金物製品、自動車、カメラなどの部品の保護装飾めっきに、後者は主に摩耗しやすい製品の補修電気めっきに使用される。

(6) クロームメッキ

クロムは大気中で長期間光沢を保ち、アルカリ水溶液、硝酸、硫酸、多くの有機酸に反応しない。クロムメッキは硬度が高く、耐摩耗性に優れ、摩擦係数が低いため、母材が錆びるのを防ぐ保護装飾皮膜として一般的に使用されるほか、製品の耐摩耗性を向上させる目的で使用されることも多い。

2.特殊電気めっき

(1) ブラシめっき

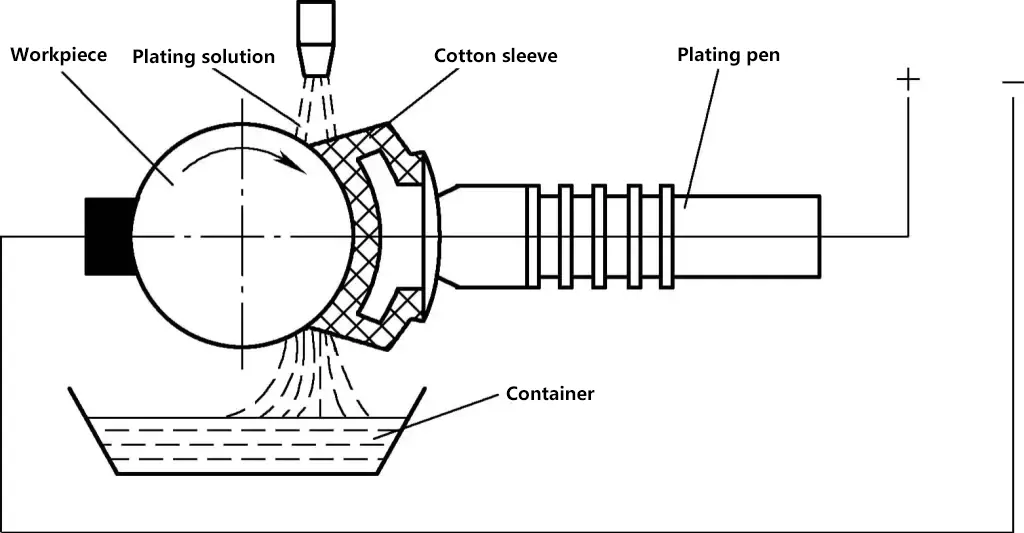

ブラシめっきは、めっき浴を使用しない。回転するワークを直流電源のマイナス電極に接続し、めっきペンをプラス電極に接続し、めっきペンの前端に脱脂綿を巻く。注がれためっき液は脱脂綿のスリーブに浸される。電界の作用により、めっき液中の金属陽イオンは被めっき物(陰極)の表面で電子を獲得し、表面に析出し、図8に示すような電気めっき層を形成する。

ブラシめっき層の厚さは0.01~0.5mmに達することができ、品質がよく、付着強度が高く、タンクめっきより速度が速い。ブラシめっき設備は簡単で、操作が柔軟で、局部電気めっきと現場作業に使用できる。

(2) 非金属電気めっき

非金属電気めっきは、プラスチック、ガラス、セラミック、繊維などの非金属製品の電気めっきを指します。非金属電気めっきの重要な工程は、電気めっきを容易にするために非金属基板上に導電層を生成する表面金属化である。表面金属化の方法には、化学メッキ、スプレー、ブラッシングなどがある。非金属電気めっきは、主に自動車や航空機の特定の装飾部品、電子機器や炭素繊維のシールドに使用されている。

IV.化学めっき

化学メッキ技術は、以下の触媒作用の下で行われる金属析出プロセスである。 金属制御可能な酸化還元反応によるものである。電気めっきと比較すると、化学めっき技術は、均一なコーティング、小さなピンホール、直流電源装置の必要性、非導電体への析出能力、および特定の特別な特性の特徴を持っています。

さらに、化学メッキ技術は廃液の排出が少なく、環境汚染が最小限であり、コストが低いため、多くの分野で徐々に電気メッキに取って代わり、環境に優しい表面処理プロセスとなっている。現在、化学めっき技術は、エレクトロニクス、バルブ製造、機械、石油化学、自動車、航空宇宙などの産業で広く使用されている。

化学めっきの特徴:

- 複雑な形状のワークでも均一なめっき膜厚を得ることができる;

- メッキ層は粒子が細かく緻密で、気孔やクラックが少ない;

- 非金属材料に金属層を蒸着できる。

V.鋼鉄の酸化とリン酸塩処理

1.酸化

酸化は素材の保護 鋼を加熱する技術 部品を空気中に放置するか、濃厚な酸化溶液に直接浸漬して、表面に極めて薄いFe₃O₄膜を生成する。

鋼材の酸化処理の流れは、化学脱脂→流水洗浄→流水洗浄→第一酸化→第二酸化→流水洗浄→流水洗浄→温水洗浄→補助処理→流水洗浄→流水洗浄→ブロー乾燥または乾燥→検査→油浸漬→保管。

2.リン酸塩処理

リン酸塩を主成分とする溶液に鋼材を浸漬し、表面に水不溶性の結晶性リン酸塩化成皮膜を析出・形成させる処理をリン酸塩処理という。一般的なリン酸塩処理液は、リン酸鉄マンガン液とリン酸亜鉛液である。処理後のリン酸塩皮膜の厚さは一般に1~5μmで、耐食性は酸化処理の2~10倍である。

リン酸塩皮膜は基材との密着性が強く、耐食性に優れ、絶縁性能も高い。大気、油、ベンゼン、トルエンに対する耐食性に優れ、油、ワックス、顔料、塗料に対する吸着性に優れ、塗装プライマーとして適している。

しかし、リン酸塩皮膜自体の強度や硬度は比較的低く、ある種の脆さがある。鋼材が大きく変形すると微細な亀裂が入ることがあり、耐衝撃性に乏しく、酸、アルカリ、海水、水蒸気に対する耐食性も劣る。リン酸塩処理後、表面塗装や油浸漬により耐食性を大幅に向上させることができる。

リン酸塩処理に必要な設備はシンプルで操作が簡単、低コストで生産性が高い。一般機械設備の鋼材部品の保護層、各種武器の潤滑・保護層として使用できる。

VI.コーティング

コーティングとは、金属や非金属の表面を保護層や装飾層で覆うプロセスを指す。一般的なコーティング工程を表1に示す。

表1 一般的なコーティング・プロセス

| シリアル番号 | 塗装方法 | 内容 | 特徴 | 適用範囲 |

| 1 | ブラッシング | 様々なブラシを使った手動ブラッシング | 材料と労力を節約できるが、肉体的に厳しい | どんな形状のワークでも、どんな塗料でも |

| 2 | 自動ディップコーティング | ワークピースは、オーバーヘッドコンベア上のチェーンの動きによって自動的に塗料タンクに浸漬される。 | 労働力と材料を節約し、生産性が高いが、塗料タンクからの溶剤蒸発量が多く、防火要件が厳しい。 | 大規模組立ライン生産 |

| 3 | 手動スプレー(高圧エアレススプレーを含む) 圧縮空気を使い、スプレーガンで塗料を霧状にしてワークの表面に吹き付け、膜を形成する。 | 均一な塗膜、品質は良いが、塗料の無駄が多い。 | 様々な形状のワーク、特に大面積ワークに最適 | フローコーティング |

| 4 | ワークピースを作業台に置き、循環ポンプでワークピースに塗料を吹き付ける。 | 作業効率が高く、塗料液のロスが少なく、組立ライン作業に適している。 | 単一ワークのプライマーコーティングの大量バッチに最適 | カーテン・コーティング |

| 5 | 連続的に流れる塗料液のカーテンの下をワークが通過し、塗装される。 | 作業効率が高く、塗液のロスが少ないため、組立ライン作業に適しているが、ワークの垂直面には塗布できない。 | バッチ生産に適しており、大型ワークの片面のみにコーティングする必要がある。 | 流動床コーティング |

| 6 | 流動床コーティング | 粉体塗料を一定の空気圧で "沸騰 "状態にすることで、融解し、予熱されたワークの表面で融点をわずかに超えて冷却され、皮膜を形成する。 | コーティング厚みが大きく、コーティング速度が速い。 | 大型の異形ワークに最適 |

| 7 | ローラーコーティング | ローラーコーティングのためのローラーコーティング機械の使用 | 高粘度塗料を使用でき、膜厚が均一で、機械化、自動化に適している。 | フラットパネル塗装に最適 |

生産用途では、高圧エアレススプレーと静電スプレーが一般的なコーティングプロセスである。

1.高圧エアレススプレー

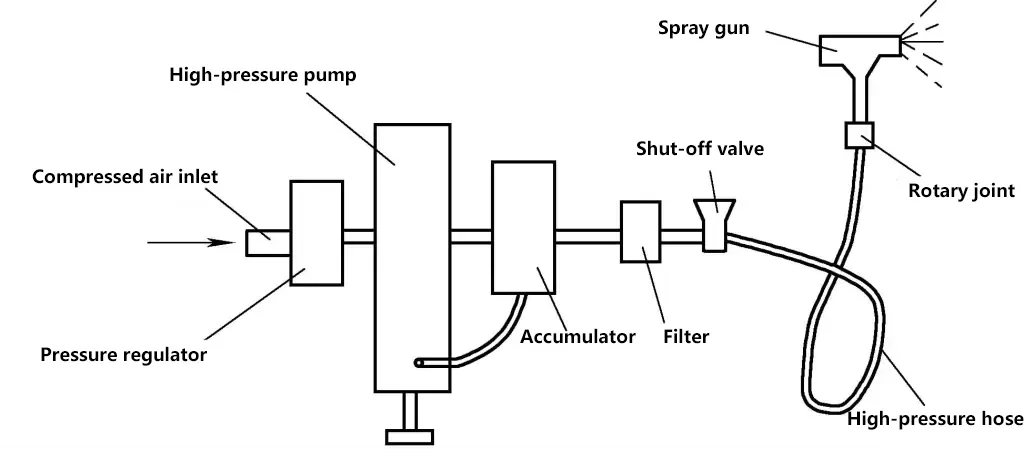

高圧エアレススプレーは、低圧(0.4~0.6N/mm²)の圧縮空気で高圧ポンプを駆動し、塗膜を10~20N/mm²まで加圧し、高圧スプレーガンの特殊ノズルから噴射して塗膜を形成するもので、図9に示す。

高圧エアレススプレーの特徴は以下の通りである:

- 一般的な圧縮空気噴霧で発生する塗料粒子の跳ね返りや塗料ミストの飛散現象がない;

- 圧縮空気噴霧の数倍から数十倍の高い生産性;

- 高粘度塗料のスプレーに適しており、1回の塗布で100~300μmの膜厚が得られます。

2.静電スプレー

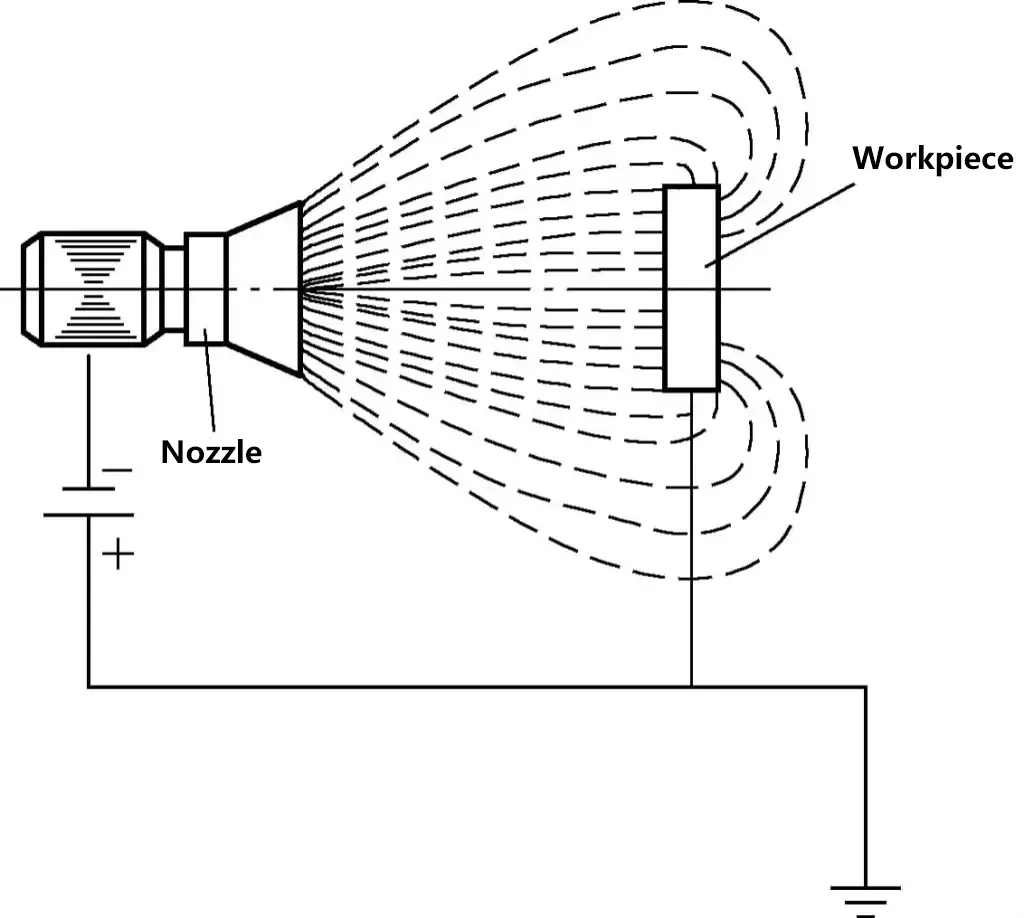

静電塗装とは、図10に示すように、高電圧の静電界を利用して、マイナスに帯電した塗料粒子を電界と反対方向に移動させ、被塗物表面に吸着させる塗装方法である。静電スプレー装置は、スプレーガン、スプレーカップ、静電スプレー用高圧電源などで構成される。

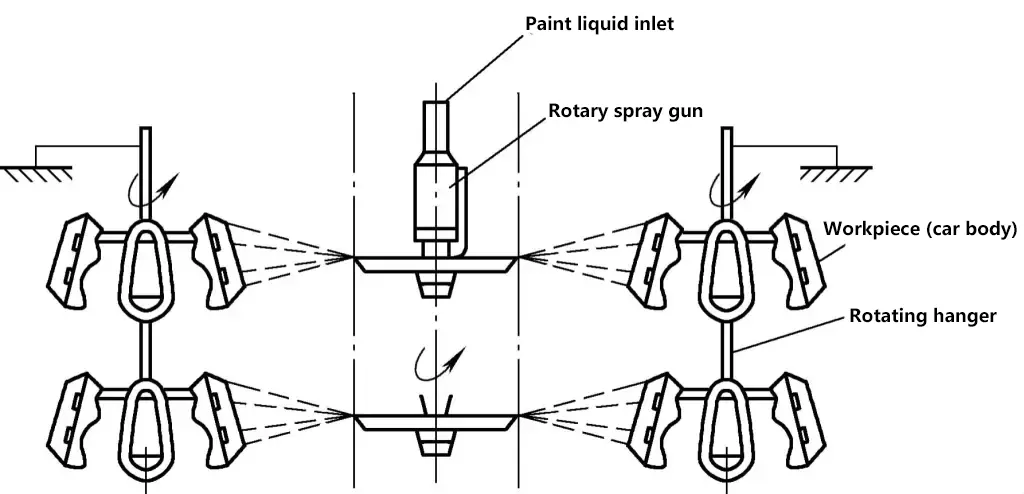

静電溶射は、通常の溶射に比べて生産性が高く、膜質も良好であることから、大量生産される自動車、自転車、電気機械機器などの自動生産ラインで一般的に使用されている。図11に自動車ボディの静電塗装の模式図を示す。

VII.研磨

研磨は部品表面を仕上げる加工方法であり、一般的には平滑面を得るだけで、本来の加工精度を向上させたり、維持することはできない。前処理条件にもよりますが、研磨後の表面粗さ値Raは0.008~1.6μmに達します。

研磨は機械研磨、化学研磨、電気化学研磨に分けられる。

1.機械研磨

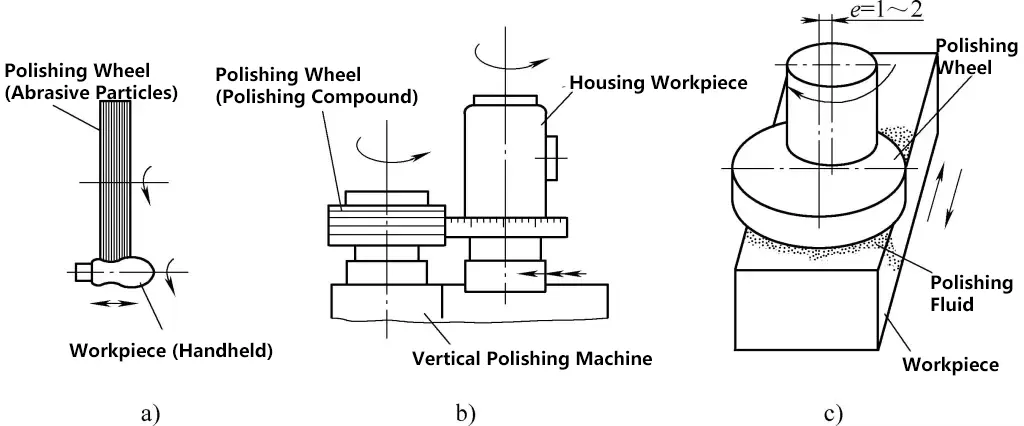

(1) ホイール研磨

高速回転する柔軟な琢磨砥石と極めて微細な砥粒を使用して、ワークの表面を転がしたり、マイクロカットしたりして琢磨を行う。琢磨ホイールは、キャンバス、フェルト、または皮革を何層にも重ねたもので、大きな部品の琢磨に使用されます。一般的な砥石研磨作業工程を図12に示す。

a) ハンドヘルド研磨

b) 垂直研磨

c) 水平研磨

(2) 振動研磨

ワーク、研磨材、研磨液を振動ボックスに投入。ボックスの振動により、ワークと研磨材が擦れ合う。研磨液の化学作用と相まって、ワーク表面の油、錆が除去され、山が削られ、平滑な表面が得られる。

振動研磨の特徴は以下の通りである:

- 小さな内径穴、チューブ穴、隙間の死角など、ワーク周辺のバリを素早く除去。

- 研磨されたワークは元の精度に影響を与えず、形状やサイズに変化はなく、表面粗さRaは0.01~0.1μmに達することができ、明るい金属光沢を呈する。

- 1回の処理時間は5~20分と短い。

- 便利な操作、低コスト、無公害。

2.化学研磨

金属部品を専用の薬液に浸し、金属表面の盛り上がった部分が凹んだ部分よりも早く溶解する現象を利用して部品の表面研磨を行うことを化学研磨という。化学研磨の利点は、装置が簡単で、比較的複雑な形状の部品も加工できることである。

化学研磨の欠点:

- 研磨品質は電解研磨ほど良くない;

- 使用する溶液の調整と再生が比較的困難であるため、用途が限定される;

- 運転中、硝酸を使用すると黄褐色の有害ガスが大量に発生し、深刻な環境汚染を引き起こすことがある。

3.電気化学研磨

電解研磨とも呼ばれる電気化学研磨は、被研磨物を陽極とし、不溶性金属を陰極とし、両電極を同時に電解槽に浸し、直流電流を流して選択的陽極溶解を生じさせ、それによって被研磨物の表面研磨を行うプロセスである。

電気化学研磨は化学研磨と似ているが、異なる点は直流電流を流し、被加工物を陽極に接続し、陽極溶解を起こし、金属表面の盛り上がった部分が凹んだ部分より早く溶解する現象を利用して研磨することである。

電解研磨の利点

- 内外の色が一定で、光沢が持続し、機械研磨では届かない凹部も平らにすることができます;

- 高い生産性、低コスト;

- ワーク表面の耐食性を高めることができる。

第8回磨き

バニシングは、常温での金属の冷間塑性特性を利用した圧力仕上げ加工である。バニシングツールでワーク表面に一定の圧力を加え、表面金属の塑性流動を引き起こして元の残留低谷に充填し、ワークの表面粗さを低減する。

バニシングされた表面金属の塑性変形により、表面組織が冷間硬化され、結晶粒が微細化され、緻密な繊維状組織が形成され、残留応力層が形成され、被加工物の強度と表面硬度が向上し、被加工物の耐摩耗性、耐食性、嵌合性が向上する。バニシングは非切削の塑性加工法である。

バニシングの利点は以下の通り:

- 表面粗さを改善し、表面粗さの値は基本的にRa≤0.08μmに達することができます。

- 真円度を補正し、真円度の誤差は0.01mm以下。

- 表面硬度を高める。

- 加工部分は残留応力層を持ち、疲労強度は約30%向上した。

- 嵌合品質を向上させ、摩耗を減らし、部品の耐用年数を延ばす。

IX.表面膨張ブライトニング

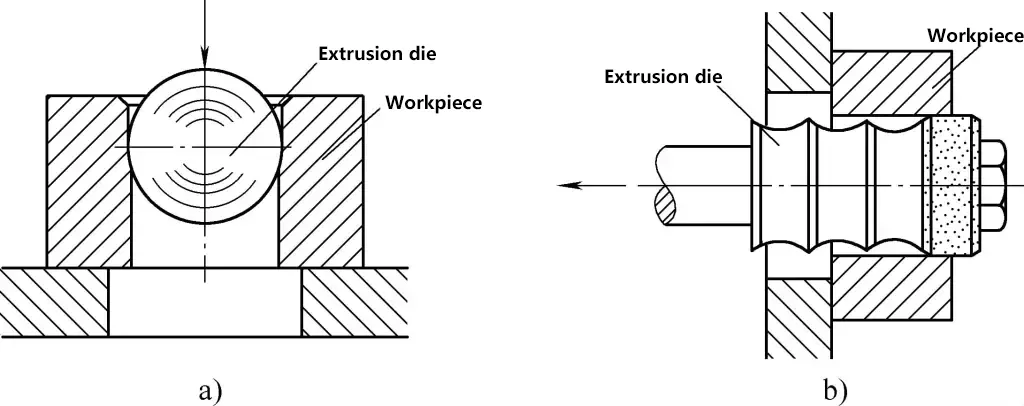

バニシングとは、図13に示すように、加工されたワークの内孔から、開口部よりわずかに直径の大きい鋼球または他の形状のバニシング工具を室温で絞り、正確で滑らかな強化面を得る工程である。

a) スチールボールのバニシング

b) 他の形状の工具を使ったバニシング

バニシング代は一般的に0.07~0.015mmです。バニシング後の寸法公差等級はIT5~IT7、表面粗さRaは0.025~0.8μmに達します。バニシングは、一般的にプレスまたはドローイングベンチで行われます。

X.コーティング

1.溶射

溶射は、金属または非金属材料を溶融状態に加熱し、圧縮ガスで被加工物の表面に連続的に吹き付けて、基材に強固に接着する皮膜を形成することで、被加工物の表面層に必要な物理的・化学的特性を付与する。

溶射技術は、通常の材料の表面に特殊な加工面を作り、防錆、耐摩耗、摩擦低減、耐高温、耐酸化、断熱、電気絶縁、導電、マイクロ波放射防止などの一連の機能を実現し、材料とエネルギーの節約を目的とする。図14に示すように、特殊な加工面はコーティングと呼ばれ、コーティングの製造方法は溶射と呼ばれる。

溶射の特徴は以下の通り:

(1) 柔軟なプロセス

溶射の対象は、10ミリの内孔のような小さなものから、橋や鉄塔のような大きなものまであり、屋内でも現場でも可能で、全面に施すことも局所的に施すこともできる。

(2)ワークの応力変形を最小限に抑える

溶射中、基材は低温に保たれるため、ワークピースの応力変形はほとんどない。

(3) 高い生産性

1時間に噴霧される材料の重量は数キログラムから数十キログラムで、高い生産性を実現する。

溶射の用途は以下の通り:

(1) 腐食保護

主に大型水門用鋼製ゲート、製紙機械の乾燥用シリンダー、炭鉱の地下鋼構造物、高圧送電鉄塔、テレビ局のアンテナ、大型鋼製橋梁、化学工場の大型タンクやパイプラインの防錆スプレーに使用される。

(2) 耐摩耗性

摩耗した部品を補修するために吹き付けたり、摩耗しやすい部品、例えばファンのメインシャフト、高炉の羽口、自動車のクランクシャフト、工作機械のスピンドル、工作機械のガイドレール、ディーゼルエンジンのシリンダーライナー、油田のドリルロッド、農業機械のブレードなどに耐摩耗性材料をあらかじめ吹き付けたりする。

(3) 特殊機能層

溶射によって、表面層のある種の特殊な特性、たとえば耐高温性、断熱性、導電性、絶縁性、放射線防護性などを得ることができ、これらは航空宇宙、原子力、その他の分野で広く利用されている。

一般的な溶射技術には、フレーム溶射、アーク溶射、プラズマ溶射などがある。

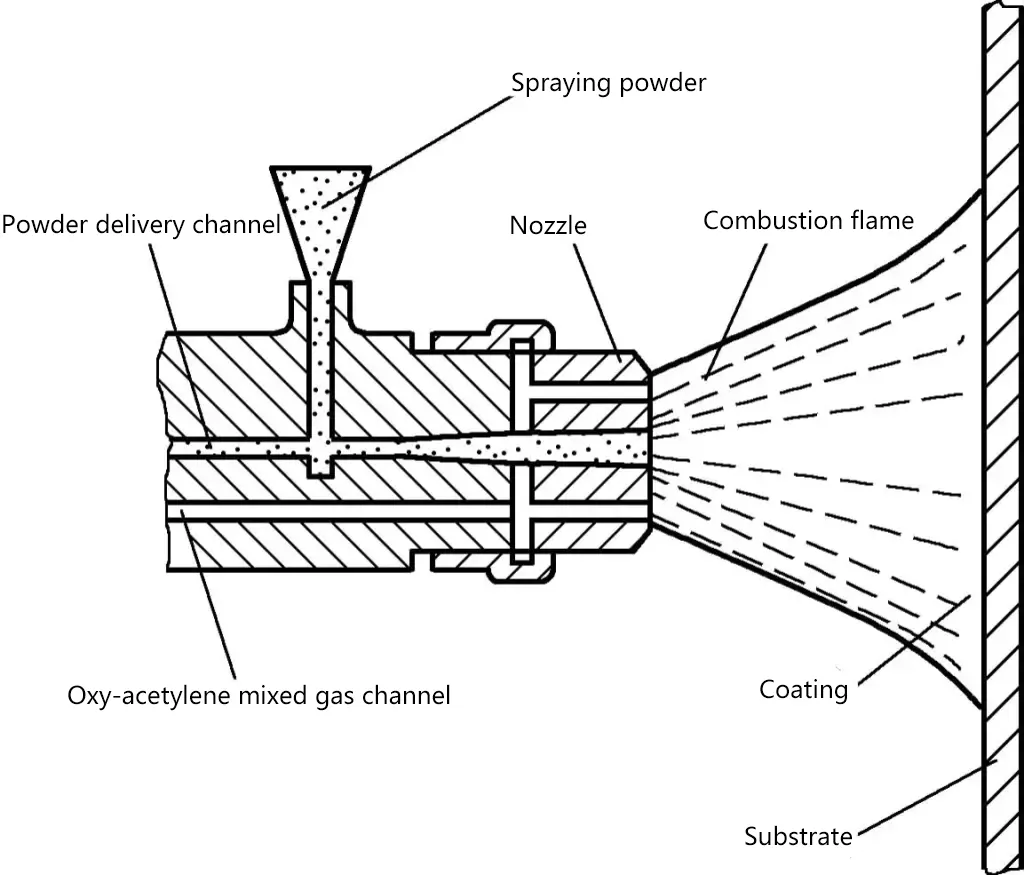

2.火炎スプレー

炎を熱源として、金属および非金属材料を溶融状態まで加熱し、高速気流によってミスト流を形成して基材に噴霧する。基材に衝突した小さな溶融粒子は塑性変形を起こし、層状の堆積皮膜を形成する。このプロセスは、図15に示すように、フレーム溶射として知られている。フレーム・スプレー・ガンを図16に示す。

一般的な火炎溶射には、酸素アセチレン火炎粉末溶射と酸素アセチレン火炎ワイヤ溶射がある。オキシアセチレン火炎粉末溶射は、設備が簡単で、現場施工が可能であり、設備保全に適している。

(1) フレームスプレー技術の利点

- 金属と非金属のどちらの基材にもスプレーでき、基材の形状や大きさは通常制限されないが、小さな穴はまだスプレーできない。

- 金属、合金、セラミックス、複合材料など、さまざまなコーティング材料をコーティング材料として使用することができ、表面に耐食性、耐摩耗性、耐高温性、断熱性などさまざまな特性を持たせることができる。

- 皮膜の多孔質構造は、蓄油潤滑と摩擦低減性能を持ち、硬質相を含む溶射皮膜のマクロ硬度は450HBWに達し、溶射溶接層は65HRCに達する。

- フレームスプレーは基材への影響が少なく、基材の表面温度は200~250℃、全体の温度は70~80℃であるため、基材の変形が小さく、材料構造も変化しない。

(2) フレームスプレー技術の欠点

- 溶射皮膜と基材との接着強度は比較的低く、交互荷重や衝撃荷重には耐えられない。

- 基材の表面処理に対する要求が高い。

- フレーム溶射は様々な条件の影響を受けるため、コーティングの品質を検出する有効な方法はまだない。

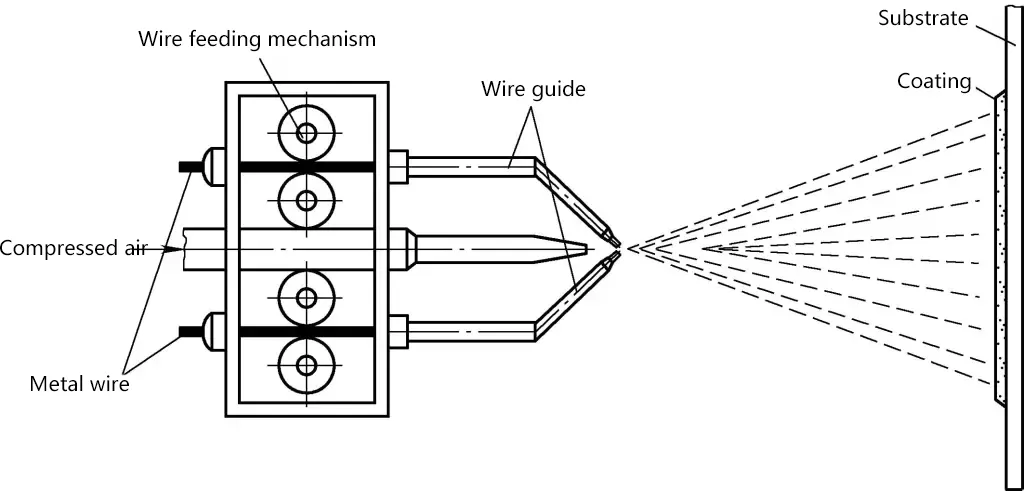

3.アークスプレー

アーク溶射は、図17に示すように、連続的に供給される2本の金属ワイヤの間で電気アークを燃焼させて金属を溶融し、高速気流で溶融金属を霧化し、霧化した金属粒子を加速して被加工物に吹き付けて皮膜を形成する技術である。アーク溶射は、鋼構造物や機械部品の防食、耐摩耗、補修などの実用的なエンジニアリング用途で最も一般的に使用される溶射方法である。

アーク溶射の特徴は以下の通り:

(1)長い防食寿命

異なる腐食環境と特殊な作業特性に基づき、合理的なコーティング設計により、現在のアーク溶射による長寿命防食コーティングシステムの耐食寿命は50年以上に達し、溶融亜鉛メッキの2~3倍、FRPコーティングの2~3倍である。

(2) 金属基板との高い接合強度

アーク溶射層と基材は、埋め込みと微細冶金接合によって一体化され、フレーム溶射の3倍という高い接合強度を示し、あらゆる防錆コーティングの中で最高である。

(3) 高い生産性

酸素アセチレン火炎溶射に比べ、アーク溶射は二重ワイヤーを導入するため、1台の機械の生産性が3~4倍向上する。

(4) 良好な塗装品質

アーク溶射は電気アーク加熱で線材を加熱するため、溶融温度が高く、均一に溶融し、ワークの熱応力に影響を与えることなく、緻密な溶射と安定した皮膜品質が得られる。一方、酸素アセチレン火炎溶射は火炎加熱を使用するため、線材の溶融温度が低く、酸化や炭化などの危険が潜んでおり、皮膜品質に影響を与える。

(5) 強力な修理能力

鋼構造物の加工、吊り上げ、輸送、設置の際、コーティングは損傷や傷を受けやすい。アーク溶射技術を補修に使用することで、防食システムの完全性と有効性を確保することができます。

(6) 優れた普遍性

アーク溶射技術は、異なる腐食環境に応じて対応する耐食材料を選択することができ、プロセスシステムは普遍的な適応性を持っています。

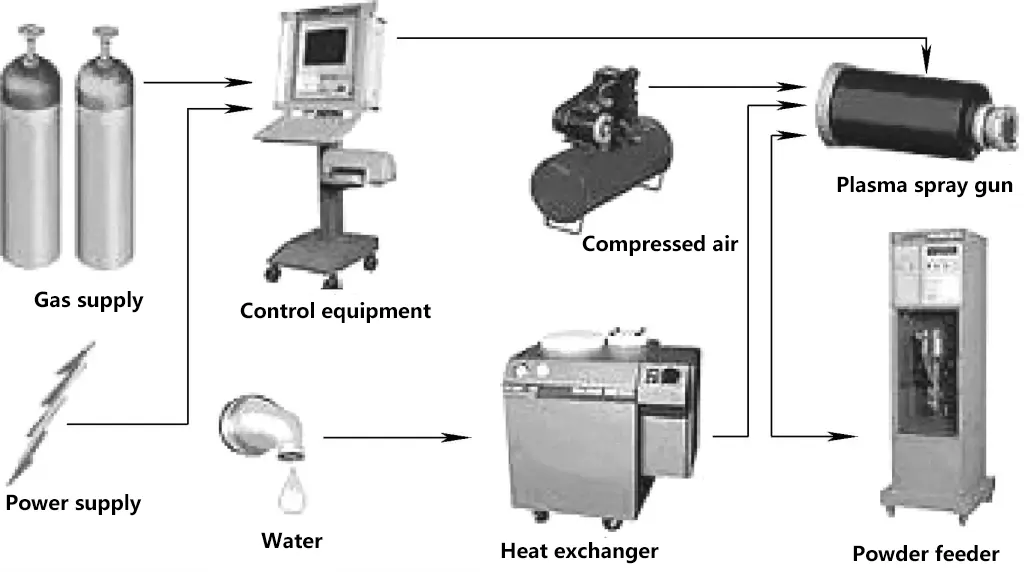

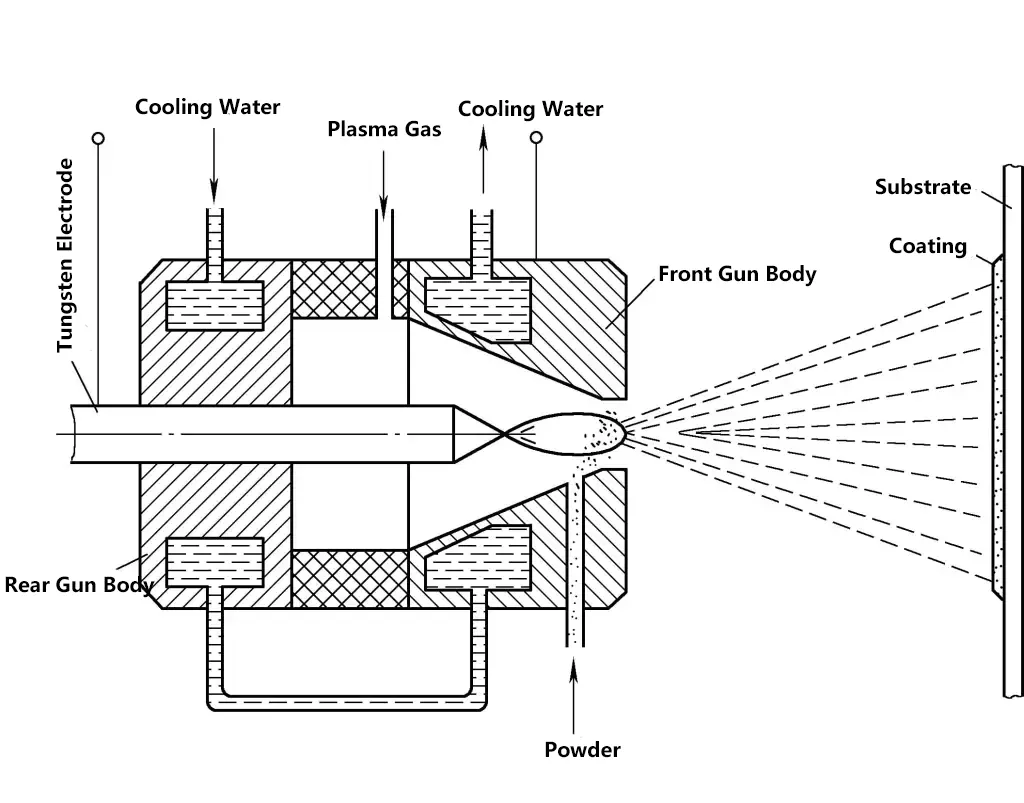

4.プラズマ溶射

プラズマ溶射は、プラズマジェットを用いて溶射材料を溶融または溶融に近い状態に加熱し、製品表面に堆積させて保護層を形成する方法である。その装置を図18に、作業原理を図19に示す。

プラズマ溶射技術は、フレーム溶射の後に精力的に開発された新しいタイプの汎用精密溶射法である。以下のような特徴がある:

(1) コーティング構造の特徴

プラズマ溶射皮膜は緻密な構造で、酸化物の含有量や気孔率が低い。コーティングと基材との結合は主に機械的結合ですが、マイクロゾーン結合や物理的結合も起こり、コーティングの結合強度が高くなります。

(2) プロセス技術の特徴

溶射材料は、低融点アルミニウム合金から高融点ジルコニアまで幅広く適用できる。コーティングは、高い接合強度、低い気孔率、少ない酸化物介在物、高い装置制御精度を有し、微細コーティングの調製に使用することができます。