金属仕上げの世界では、適切なメッキの選択が部品の寿命と機能性に大きな影響を与えます。錫メッキと亜鉛メッキという2つの一般的なオプションは、しばしばメーカーにその違いと用途について考えさせることがあります。産業界が耐食性、費用対効果、導電性の最適なソリューションを求める中、これらのめっきプロセスを理解することは非常に重要です。過酷な海水環境から海洋部品を保護するには、どちらが良いのでしょうか?亜鉛めっきは錫めっきよりも経済的なのでしょうか?また、電子機器製造に関しては、どちらがはんだ付け性に優れているのでしょうか?この記事では、錫めっきと亜鉛めっきの長所と短所を比較しながら、これらの疑問について深く掘り下げていきます。技術的な仕様、環境への影響、そして実際の用途を紐解きながら、製造工程における意思決定にお役立てください。

錫めっきと亜鉛めっきプロセスの比較

錫めっき

錫めっきは、優れたはんだ付け性と耐食性で人気があり、電子部品や食品包装に最適です。このプロセスでは、基材を錫でコーティングし、その性能と寿命を向上させます。

プロセス概要

表面処理:メッキの前に、基材は徹底的な洗浄と活性化プロセスを受けます。これには、油分を除去するための脱脂、汚染物質を除去するための洗浄、強固な密着性を確保するための酸活性化などが含まれる。錫層と基材との結合を強化するために、ニッケルアンダーコートが施されることもある。

めっき浴:スズイオンが表面に結合する溶液に基板を浸す。この溶液には多くの場合、錫皮膜の結晶構造を微細化する有機添加物とともに、硫酸第一錫またはアルカリ性の錫酸塩が含まれている。

治療後:メッキの後、コーティングを強化するためにいくつかの工程が行われる:

- リフロー:光沢のある仕上がりになり、合金層を形成することがある。

- 仕上げ:外観や耐久性など全体的な特性を向上させる。

亜鉛メッキ

亜鉛めっきは、特に過酷な環境において、金属表面の防錆に不可欠です。亜鉛めっきは、金属部品の錆を防ぎ、寿命を延ばすために、亜鉛で下地をコーティングします。

プロセス概要

表面処理:錫めっきと同様に、亜鉛めっきも、まず下地の洗浄、脱脂、酸活性化から始まり、めっきの準備をします。

めっき浴:亜鉛イオンが表面に付着する溶液に基板を浸す。これは、酸性またはアルカリ性の亜鉛溶液を使用して行うことができ、亜鉛層の厚さと特性を決定する。

治療後:メッキ後の主な工程は以下の通り:

- クロメート変換コーティング:耐食性を高める。

- ベーキング処理:高強度鋼の水素脆化のリスクを低減。

比較分析

| アスペクト | 錫めっき | 亜鉛メッキ |

|---|---|---|

| 主な目的 | はんだ付け性と耐食性 | 過酷な環境における腐食保護 |

| コスト | 材料費により一般的に高い | アルカリ性浴槽のエネルギー使用量は低いが高い |

| 耐久性 | 錫ウィスカが発生しやすく、合金化が必要。 | クロメート不動態化処理による長寿命化 |

| 一般的なアプリケーション | エレクトロニクス、食品包装 | 自動車部品、ファスナー |

錫めっきと亜鉛めっきの両プロセスは、それぞれの特性や操作上の必要性から、特定の用途に適した明確な利点を提供します。

性能特性耐食性

錫めっきの耐食性

錫めっきは、特に酸素、水分、二酸化硫黄、硫化水素に対して優れた耐食性を発揮する。そのため、これらの要素にさらされる用途に適している。しかし、スズめっきは酸性環境に対しては効果が弱く、銅のような金属と接触すると腐食が早まる可能性がある。このような影響を受けやすいため、用途に関わる環境と材料を慎重に考慮する必要がある。

錫めっきは、その優れたはんだ付け性と溶接性により、電子機器や自動車などの産業で広く使用されています。特定の大気条件に耐えることができるため、腐食によって機能性や安全性が損なわれる可能性のある食品容器や楽器に最適です。

錫めっきは、特にアルミニウムや鋼鉄と組み合わせた場合、ガルバニック腐食を引き起こす可能性があります。このタイプの腐食は、2つの異種金属が接触すると発生し、より陽極性の高い金属の劣化を加速させるため、アセンブリの寿命と完全性に影響を与えます。

亜鉛めっきの耐食性

亜鉛めっきは、特に塩水や湿気にさらされるような大気条件下での優れた耐食性で有名です。この保護機能は、主に亜鉛が犠牲陽極としての役割を果たすことによるもので、下地金属を保護するために最初に腐食します。この特性は、過酷な環境や海洋環境にさらされる用途に非常に有利です。

亜鉛めっきは、費用対効果と耐久性に優れているため、ハードウェア、ファスナー、コンポーネントで人気があります。自動車産業や建設産業で広く使用されていることは、長期的な腐食保護における信頼性を裏付けています。

亜鉛めっきは一般的に、混合金属アセンブリに使用される場合、ガルバニック腐食を引き起こしにくくなっています。他の多くの金属と比較して陽極性であるため、亜鉛はそれ自身を犠牲にし、アセンブリの完全性を保護し、耐用年数を延ばします。

海洋環境における耐食性の比較

亜鉛めっきは、塩水腐食に対して優れた性能を発揮するため、海洋用途では錫めっきよりも優れています。亜鉛めっきの犠牲的性質は、基材に強固なシールドを提供するため、海洋条件にさらされる部品に適しています。錫めっきは、特定の大気環境では効果的ですが、塩水環境では同レベルの保護が得られない場合があります。

主な考慮事項には、環境適合性と材料適合性が含まれる。亜鉛めっきは、犠牲陽極として機能する能力があるため、湿気の多い塩分環境での用途に適しているのに対し、錫めっきは、二酸化硫黄や硫化水素にさらされる環境に最適である。錫と亜鉛のどちらを選択するかは、特に複数の種類の金属を含むアセンブリでは、ガルバニック腐食の可能性も考慮する必要があります。

耐食性を評価する上で、特定の環境要因と材料の適合性は、適切なめっきプロセスを選択する上で極めて重要な決定要因となります。錫と亜鉛の両方は、腐食保護においてそれぞれの強みに合わせた独自の利点を提供します。

はんだ付け性と導電性の評価

はんだ付け性と導電率の紹介

錫めっきと亜鉛めっきのはんだ付け性と導電性を評価することは、様々な用途への適合性を判断する上で極めて重要です。これらの特性は、特に電子機器や電気システムなどの金属部品の機能や信頼性に大きく影響します。

はんだ付け性

錫めっきは、その優れたはんだ付け性で知られており、強力で信頼性の高い電気接続を必要とする用途に不可欠です。錫の柔らかく滑らかな表面は、はんだが付着するための優れた下地となり、回路基板や電子コネクタのような部品の強固な接合を保証します。さらに、錫の無毒性と安定した酸化皮膜がはんだ付け性を高め、医療や食品産業などの繊細な用途に最適です。

亜鉛めっきのはんだ付け性は限定的です。その主な役割は腐食保護であり、その表面特性は信頼性の高いはんだ接合を形成することを困難にします。この制限により、亜鉛の使用は、自動車や建設産業など、はんだ付け性が重要な関心事ではない分野に限定されます。

電気伝導率

錫めっきは、電気コネクターや端子の効率的な電力伝送に不可欠な高い導電性で好まれています。錫は、銀や金のような高価な導電性材料と比較して、費用対効果の高いソリューションを提供します。錫によって形成される安定した酸化物層は、電気の流れを妨げず、長期にわたって安定した導電性を確保するため、錫めっきは、信頼性の高い電気性能が要求される用途に適しています。

亜鉛メッキはスズに比べて導電率が低い。特定の電気的用途には使用できるが、その主な機能は腐食保護である。亜鉛は、高い電気伝導性を必要とする用途には不向きですが、費用対効果が高く、豊富であるため、耐食性を重視する非電気的用途には有用です。

エレクトロニクス製造のベストプラクティス

電子機器製造用のめっき材料を選択する場合、はんだ付け性と導電性を考慮することが最も重要です。錫めっきは、強固なはんだ接合を形成し、高い導電性を維持する能力があるため、しばしば好ましい選択となります。製造業者は、これらの利点を、環境条件やコスト制約を考慮に入れながら、アプリケーションの特定のニーズと比較検討する必要があります。亜鉛めっきは、腐食保護には有益ですが、はんだ付け性と導電性が重要な電子用途の要件を満たさない場合があります。

コスト比較と経済的考察

錫めっきと亜鉛めっきのコストに関する考察

錫めっきと亜鉛めっきのコストへの影響を理解することは、技術要件を満たしながら予算の最適化を目指すメーカーやエンジニアにとって極めて重要です。どちらのめっきプロセスにも、経済性に影響を与える独自の利点と課題があります。

錫めっきコスト

錫めっきは、亜鉛めっきに比べ、入手可能な錫が限られており、その抽出と加工に複雑な工程が必要なため、一般的に高いコストがかかる。高い初期コストは、優れたはんだ付け性や耐食性など、錫の優れた特性によって正当化されることが多い。このプロセスには特殊な設備が必要で、エネルギーを大量に消費するため、全体的なコストがかさむ。このような初期費用にもかかわらず、錫めっきは、メンテナンスの必要性を減らし、厳しい環境における部品の寿命を延ばすことにより、長期的な節約を提供することができます。

亜鉛めっきコスト

亜鉛めっきは、亜鉛が豊富で市場価格が安く、めっき工程が単純でエネルギー集約的でないため、コスト効率が高い。亜鉛めっきは、自動車や建設など、予算が最も重要な産業でよく使用されます。亜鉛めっきは、品質を犠牲にすることなく資源を効率的に利用できるため、予算重視のプロジェクトに最適です。経済的な利点は、その汎用性によってさらに強化され、中程度の環境問題を伴う幅広い用途に使用することができます。

経済的メリットと長期的考察

錫めっきの経済的メリット

錫メッキは、初期コストは高いものの、長期的には大きな経済的メリットをもたらします。その強固な耐食性により、頻繁なメンテナンスの必要性が減り、長期的にはコスト削減につながります。さらに、錫の無毒性と優れたはんだ付け性は、信頼性と安全性が重要な電子機器製造などの特殊用途に不可欠です。これらの特性は、操業の中断を減らし、製品の品質を高めることにつながり、企業の財務状況を改善します。

亜鉛めっきの経済的メリット

亜鉛メッキは、その安定した市場価格と広範な使用により、予算編成において予測可能性を提供します。様々な産業で使用されているため、管理可能で一貫したコストを維持することができます。亜鉛の犠牲的性質は、信頼性の高い腐食保護を提供し、過度に過酷でない環境での部品の耐用年数を延ばすために重要です。この費用対効果により、亜鉛めっきは厳しい財政的制約のあるプロジェクトにとって魅力的な選択肢となり、品質に妥協することなく効率的な資源配分を保証します。

環境と持続可能性の要因

錫めっきの環境への影響

錫メッキの環境への配慮は重要であり、このプロセスでは慎重な管理が必要な有害廃棄物が発生する。技術の進歩により、錫めっきの効率と持続可能性は改善されつつあるが、エネルギー集約的なプロセスの性質は依然として課題である。企業は、環境への影響を軽減するための戦略に投資しなければならず、これは全体的なコストを増加させる可能性がある。

亜鉛めっき 環境への影響

亜鉛めっきは、リサイクル可能でエネルギー効率の高いプロセスであるため、持続可能性の点で有利である。環境フットプリントが低いため、企業は多額の追加費用を負担することなく持続可能な手法を活用することができ、費用対効果に貢献する。この側面は、厳しい環境規制に直面している産業においてますます重要となっており、亜鉛めっきは環境意識の高いメーカーに好まれる選択肢となっている。

技術仕様硬度と材料特性

錫めっきと亜鉛めっきの硬度と特性を知ることは、様々な用途に適しためっきプロセスを選択するのに役立ちます。これらの特性は、メッキ部品の耐久性、耐摩耗性、総合的な性能を決定する上で重要な役割を果たします。

錫めっき

モース硬度約1.5の錫は比較的軟らかく、延性と展性に優れ ているため、錫めっきの表面は大きな変形にも割れずに 耐えることができる。錫の密度は7.31g/cm³で、亜鉛よりわずかに密度が高い。これは、めっき部品の重量に影響する可能性があり、重量が重要な用途では考慮すべき点かもしれません。錫の展性と延性は、詳細で複雑な形状を必要とする用途に理想的です。

亜鉛メッキ

一方、亜鉛のモース硬度は2.5で、錫よりも硬い。この硬度の向上により耐摩耗性が向上し、摩擦や機械的ストレスにさらされる部品に亜鉛めっきが適している。亜鉛の密度は7.14g/cm³で、錫よりわずかに小さく、重量を最小限に抑えることが重要な用途に有利です。亜鉛の硬度は、過酷な条件や頻繁な取り扱いに耐える強固な保護層を形成するのに役立ちます。

特性の比較分析

硬度

- 錫めっき:モース硬度1.5の錫は比較的軟らかく、延性と展性に優れるが、耐摩耗性は低い。

- 亜鉛メッキ:亜鉛のモース硬度は2.5で耐摩耗性に優れ、機械的ストレスや摩擦を伴う用途に適している。

密度

- 錫めっき:錫の密度は7.31g/cm³で、亜鉛よりわずかに高い。これは、めっき部品全体の重量に影響する可能性がある。

- 亜鉛メッキ:亜鉛の密度は7.14g/cm³とやや軽く、重量を重視する用途には有利です。

材料特性に基づくアプリケーション

錫めっき

- エレクトロニクス:錫の優れたはんだ付け性と導電性は、回路基板やコネクターなどの電子部品に最適です。

- 食品包装:錫は毒性がなく、特定の雰囲気下での耐食性に優れているため、食品包装や保存容器に適している。

亜鉛メッキ

- 自動車部品:亜鉛の優れた硬度と耐食性は、磨耗や風雨への暴露に対する保護が必要な自動車部品に適しています。

- 建築金物:亜鉛メッキの費用対効果と耐久性は、ファスナーや構造部品などの建設資材に有利である。

錫めっきと亜鉛めっきのどちらを選択するかは、耐摩耗性の必要性、重量、環境条件など、アプリケーションの具体的な要件を考慮する必要があります。各メッキタイプは、異なる産業ニーズに合わせた明確な利点を提供します。

環境影響の比較

毒性と廃棄物の発生

スズはカドミウムやクロムなどの重金属よりも毒性が低いため、直接的な毒性に関しては安全な選択肢となる。しかし、スズの電気メッキ工程では、酸、アルカリ、その他の化学物質の使用により有害廃棄物が発生する。さらに、スズ鉱石の加工中にヒ素や鉛などの微量不純物が混入し、二次汚染の問題につながる可能性がある。

亜鉛は、少量であれば不可欠であるが、過剰になると有害となり、特に雨水流出による水生生態系への影響が懸念される。亜鉛めっきに使用される不動態化処理には、六価クロムやその他の化学物質が使用されることが多く、環境汚染を防ぐために厳格な廃棄プロトコルが必要となります。

エネルギー消費と排出

錫メッキは多くのエネルギーを消費するため、化石燃料を使用すると温室効果ガスの排出につながり、再生可能エネルギーを利用しない限り、環境にやさしくないプロセスとなる。

同様に、亜鉛めっきはかなりのエネルギーを必要とする。しかし、錫-亜鉛合金の使用などの技術革新により、耐食性単位あたりのエネルギー使用量を削減することができ、より効率的な代替手段を提供することができる。

修復と長期的リスク

古いメッキ工場では、重金属汚染が進行していることが多く、長期的な環境リスクをもたらしている。例えば、ミネソタ州のSuperior Platingのようなサイトでは、クロムやニッケルなどの重金属の過去の使用による汚染問題がある。

最近の亜鉛めっき施設では、排出を最小限に抑え、環境への影響を低減するために、クローズド・ループ・システムを採用するケースが増えている。対照的に、錫は毒性が低いため、その使用に伴う急性の生態系リスクを低減することができる。しかし、どちらのプロセスも長期的な環境リスクを軽減するために慎重な管理が必要である。

規制と業界の動向

錫めっき業界と亜鉛めっき業界は、先進的なリサイクルと管理方法を用いて廃棄物を削減することに注力している。亜鉛めっき施設は、しばしばクローズドループ水システムを採用し、リサイクルと廃棄物の削減を行っており、錫めっきは、性能と環境フットプリントの削減のバランスを取るため、錫亜鉛合金を使用する方向に進んでいる。

古い遺跡から重金属を除去するための新しい技術が開発されており、過去の汚染問題に取り組む業界の献身が強調されている。レガシーサイトにおける重金属除去のための強化された技術もまた開発されており、歴史的な汚染問題に取り組む業界の取り組みを紹介している。

比較分析

| アスペクト | 錫めっき | 亜鉛メッキ |

|---|---|---|

| 毒性 | 低い(無害) | 中程度(過剰に有害) |

| 廃棄化学物質 | 酸/アルカリ、微量重金属 | 六価クロム(不動態化処理) |

| エネルギー使用 | 高い(電気メッキ) | 高い(電気メッキ) |

| イノベーション | 錫-亜鉛合金 | クローズド・ループ・リサイクル |

錫メッキは直接的な毒性リスクは少ないものの、どちらの方法もエネルギー消費と廃棄物発生に関する課題に直面している。亜鉛めっきの環境への影響は、最新のリサイクル技術によって軽減されているが、錫めっきの利点は、プロセス中に発生する有害廃棄物によって緩和されている。業界では、性能と持続可能性のバランスを取るため、錫-亜鉛合金のようなハイブリッドソリューションの採用が増加している。

応用分野と業界のガイドライン

海洋環境では、塩水にさらされることによる腐食の可能性が高いため、部品に適切なめっきを選択することが不可欠です。錫めっきは、安定した酸化皮膜を形成する能力により、塩水に対する堅牢な耐性を提供し、海洋用途での耐久性を向上させることができるため、好まれている。このため、錫めっきは、無毒性と耐食性の両方が最も重要であるボートや船舶のコネクターやファスナーなどの部品に最適です。

亜鉛めっきは、犠牲腐食保護には効果的であるが、塩水条件下では錫と同レベルの耐性を発揮しない場合がある。しかし、亜鉛めっきは、海洋環境での性能を向上させるために、追加のコーティングと組み合わせて使用することができる。このアプローチにより、亜鉛は、費用対効果が最大の関心事である、それほど重要でない海洋用途に採用することができます。

自動車産業は、金属部品の寿命と性能を向上させるためにめっきソリューションに大きく依存しています。亜鉛めっきは、そのコスト効率と犠牲作用による腐食からの保護能力により、広く使用されています。亜鉛めっきは、ファスナー、ブラケット、アンダーボディ部品に一般的に使用され、道路塩分や湿気から確実に保護します。

錫めっきは、自動車用途ではあまり一般的ではなく、通常は特殊な部品にのみ使用される。例えば、ビンテージ車の電気コネクターなど、優れたはんだ付け性と耐食性が必要とされるものである。現代の自動車生産では、耐食性と導電性を併せ持つ錫亜鉛合金が注目されており、自動車用電子機器に適しています。

建築用途では、美観と耐環境性の両方の必要性に基づいてめっきが選択される。錫めっきは、滑らかな仕上がりと優れた耐大気腐食性を提供するため、外観と耐久性が重要視される装飾的な建築要素に適しています。錫は無毒性に関する規制を遵守しているため、人の目に触れる部品に適しています。

亜鉛めっきは、その費用対効果と堅牢な防食性から、構造部品によく選択される。しかし、環境規制により、クロメート化成皮膜のような亜鉛めっきに使用される不動態化処理には慎重な配慮が必要です。三価クロムのような環境に優しい代替品へのシフトは、亜鉛めっき製品が性能と環境基準の両方を満たすことを保証し、自動車や建築分野での実行可能性を維持します。

様々な用途に適切なめっきの選択を決定する上で、業界のガイドラインが重要な役割を果たします。錫めっきは、FDA規制などの食品安全規格に準拠しており、食品との直接接触が必要な用途に適しています。この適合性は、錫の無毒性が不可欠なエレクトロニクスや海洋産業にも及んでいます。

亜鉛めっきは広く使用されていますが、クロム酸塩処理に関する規制を遵守しなければなりません。最近の傾向として、厳しい環境基準を満たすために3価クロムの代替品が好まれ、亜鉛めっき製品が業界のガイドラインに沿ったものとなっています。これらのガイドラインは、亜鉛めっき製品が性能と環境基準の両方を満たすことを保証し、自動車や建築分野での生存可能性を維持します。

実際のケーススタディ

マリン・アプリケーションの成功事例

海洋環境では、亜鉛メッキは塩水暴露による激しい腐食から部品を保護するのに有効であることが実証されています。特筆すべき事例として、海洋プラットフォームの建設に亜鉛めっきファスナーが使用されています。これらのファスナーは、顕著な耐久性と耐錆性を示し、これらの構造物のメンテナンス間隔を大幅に延長しています。亜鉛メッキは、最初に腐食することで保護バリアとして機能し、その下の金属を海水による損傷から保護します。そのため、高価なコーティングに代わる費用対効果の高い選択肢となります。

自動車産業におけるコスト削減

自動車産業は、亜鉛めっきを活用して様々な部品の寿命と性能を向上させることに成功している。例えば、自動車メーカーは、道路塩分や湿気による腐食に対抗するため、シャシー部品やブラケットなどの車体下部部品に亜鉛めっきを採用しています。亜鉛メッキを施した部品は磨耗を抑えることで長持ちし、修理や交換にかかるコストを大幅に削減することができます。さらに、亜鉛の市場価格が予測しやすいため、メーカーは安定した生産コストを維持することができ、大規模な用途では経済的に有利な選択肢となります。

エレクトロニクス製造における革新的ソリューション

電子機器製造は、錫めっきが提供する優れたはんだ付け性と導電性から大きな恩恵を受けています。錫めっきは、はんだ接続を強化し、信頼性の高い性能のための強力な接合と優れた電気フローを保証します。プリント回路基板(PCB)の製造におけるケーススタディは、錫めっきがどのように信頼性の高いはんだ接合を促進し、最適な電気性能を確保するかを明らかにしています。錫の無害な性質は、環境ストレスに耐える能力と相まって、繊細な電子部品に好まれる選択となっています。この例は、民生用と産業用の両市場における電子機器の完全性と機能性の維持における錫めっきの重要性を示しています。

航空宇宙用途における錫亜鉛めっき

航空宇宙分野では、環境問題から制限されているカドミウムメッキの代替として、錫-亜鉛メッキが採用されています。錫亜鉛めっきは、航空宇宙ファスナーに理想的で、厳しい航空宇宙規格を満たすために不可欠な高い耐食性と柔軟性を提供します。この合金は、厳しい軍事仕様を満たす堅牢な導電性コーティングを提供し、重要な航空宇宙用途での信頼性を確保します。この業界における錫亜鉛めっきの採用は、性能を犠牲にすることなく、より環境に優しく、準拠しためっきソリューションへのシフトを例証しています。

これらの実例は、様々な産業における錫めっきと亜鉛めっきの多様な用途と利点を示しています。各事例は、これらのめっきプロセスが特定の環境および性能要件を満たすためにどのように調整され、技術的および経済的な利点を提供できるかを強調しています。

よくある質問

以下は、よくある質問に対する回答である:

海洋用途で耐食性に優れるめっきは?

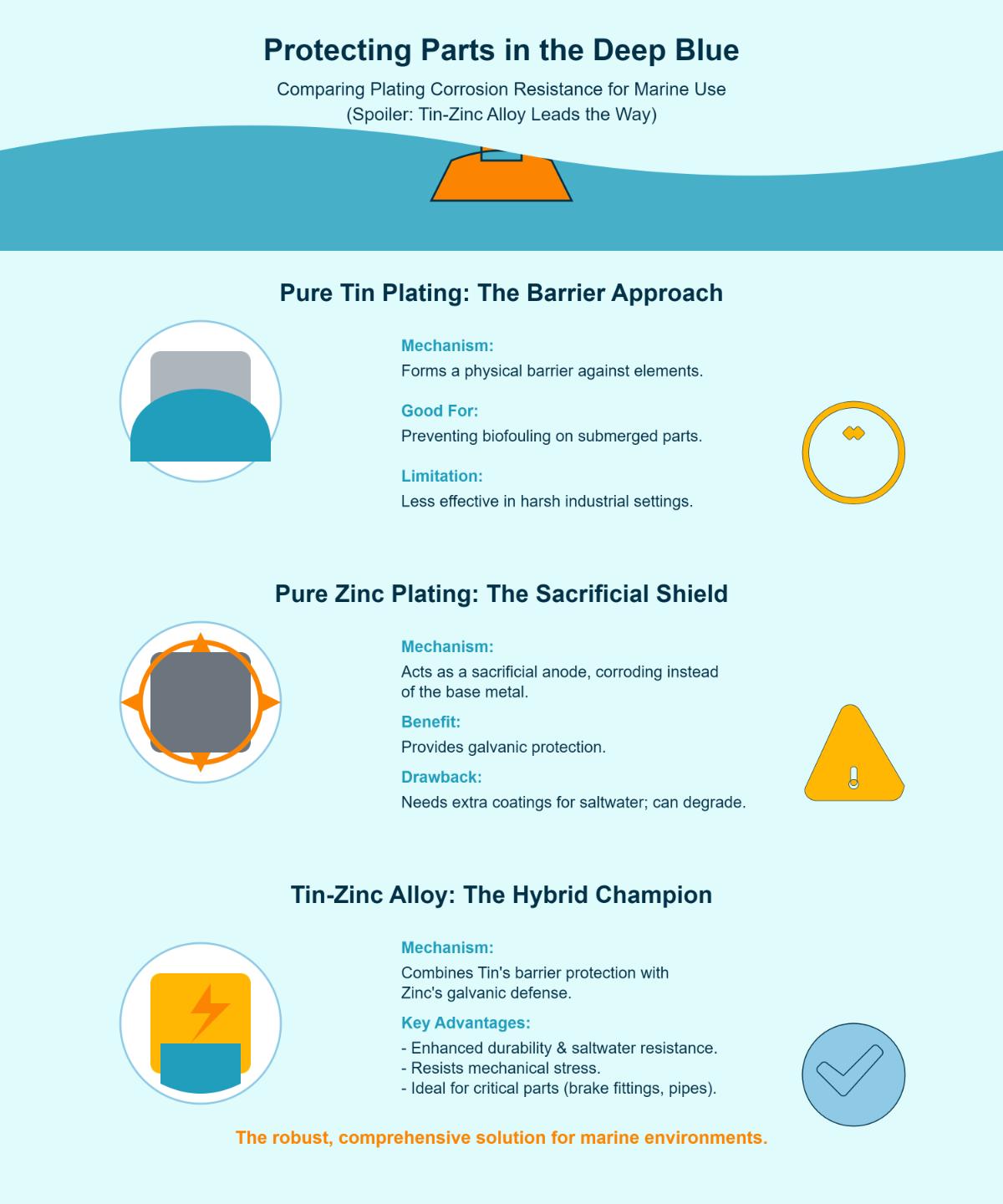

海洋用途では、錫-亜鉛合金めっきは、純粋な錫めっきや亜鉛めっきに比べて優れた耐食性を提供します。このハイブリッドソリューションは、錫のバリア保護と亜鉛のガルバニック防御メカニズムを組み合わせ、塩水腐食に対する耐久性と耐性を強化します。純粋なスズめっきは物理的なバリアとして機能し、生物付着や腐食を効果的に防止するため、水中部品には適していますが、過酷な工業環境では固有の耐食性に欠けます。一方、亜鉛めっきは犠牲陽極の保護を提供するが、耐塩水性を高めるためにクロメート皮膜を追加する必要があり、経時的に劣化する可能性がある。しかし、錫-亜鉛合金は、機械的ストレスの後でも保護品質を維持するため、ブレーキ継手や冷却パイプのような船舶用重要部品に理想的です。この組み合わせは、海洋環境に長期間さらされる場合の包括的なソリューションを提供し、堅牢な性能と信頼性を保証します。

亜鉛メッキは錫メッキよりコスト効率が良いですか?

亜鉛めっきは、一般的に錫めっきよりもコスト効率が高いが、その主な理由は、原料としての亜鉛のコストが低いことと、エネルギー効率の高いめっきプロセスである。亜鉛は錫よりも豊富で精製コストが安いため、めっき全体のコストが低くなります。加えて、亜鉛めっきは優れた防錆効果を発揮するため、予算の制約が優先される用途に適しています。

しかし、基本的な耐食性では亜鉛めっきが経済的である一方、錫めっきは優れたはんだ付け性と導電性を提供することに留意することが重要である。これらの特性は、電子機器や自動車部品のような特殊な用途で特に有益であり、錫めっきの高いコストは、その性能上の利点によって正当化される場合があります。

錫と亜鉛の合金は複合的な利点を提供できるか?

錫-亜鉛合金は、錫めっきと亜鉛めっきの長所を併せ持つため、様々な用途に使用できます。これらの合金は、錫の不活性な特性と亜鉛の犠牲的なガルバニック保護が相まって、純亜鉛と比較して耐食性が強化されています。このため、海洋や沿岸用途のような腐食環境において特に効果的です。さらに、錫-亜鉛合金は高い導電性を維持し、効率的な電流伝達が重要な電子機器や電気自動車部品に有益です。その低い溶融温度は、より複雑な設計を可能にし、精密製造に付加価値を与えます。錫-亜鉛合金は、初期の材料費は高くつくかもしれませんが、メンテナンスの軽減や耐久性の向上により、長期的なコスト削減が可能です。そのため、自動車、海洋、電子機器など、耐久性、導電性、耐環境性が最重要視される産業での採用が増加しています。

電子機器製造にはどのメッキが良いか?

錫めっきは、亜鉛めっきに比べ、一般的に電子機器製造に適している。錫めっきは優れたはんだ付け性を提供し、これは電子部品の信頼性の高い接続を作成するために重要である。さらに、優れた導電性を提供し、電子機器に必要な効率的な電気の流れを確保します。また、錫めっきは部品を腐食から保護し、部品の寿命と信頼性を向上させます。錫めっきは、亜鉛めっきよりも高価で、機械的耐久性に劣るが、はんだ付け性と導電性の利点から、電子機器には好ましい選択である。錫と亜鉛の合金は、両金属の利点を併せ持ち、耐食性と機械的特性を向上させるため、錫と亜鉛の合金も検討することができます。