品質を保証するために、金属鍛造品は品質検査を受けなければならない。検査で欠陥が発見された鍛造品は、使用条件(検査基準)と欠陥の程度により、合格品、廃棄品、補修後の使用品に決定されます。

I.鍛造欠陥の分類とその原因

1.鍛造欠陥の分類

鍛造欠陥の分類を表1に示す。

表1 鍛造欠陥の分類

| 分類方法 | 内容 |

| 生産工程 | 1) 原料製造工程で発生する不良品 2)鍛造工程で発生する欠陥 3) 熱処理工程で発生する欠陥 |

| プロセスシーケンス | 1) 原材料の冶金プロセス欠陥 2) ブランキング工程の欠陥 3) 加熱工程の欠陥 4) 鍛造工程の欠陥 5) 冷却工程の欠陥 6) 洗浄工程の欠陥 7) 熱処理工程の欠陥 |

2.鍛造欠陥の主な特徴と原因

工程が異なれば欠陥の形態も異なるが、同じ形態の欠陥が異なる工程から発生することもある。鍛造欠陥の原因は、原料の製造工程や鍛造後の熱処理工程など様々な要因が関係していることが多いので、鍛造欠陥の原因を単独で分析しないようにしましょう。

鍛造欠陥の主な特徴と原因を表2に示す。

表2 鍛造欠陥の主な特徴と原因

| 欠陥名 | 主な特徴 | 原因と結果 |

| 1.原材料に起因する欠陥 | ||

| ヘアライン・クラック(割れ) | 鋼材の表面にヘアライン状の亀裂があり、その深さは0.5~1.5mm。 | 鋼の圧延中に、鋼塊中の皮下気泡が伸びて破裂する。鍛造前に除去しないと、鍛造部品に亀裂が入ることがある。 |

| かさぶた | 厚さ1.5mm程度で、鋼材の表面に局部的に存在する剥離しやすい薄膜の層。鍛造中に溶接することができず、鍛造部品の表面にかさぶたの形で現れる。 | 鋳造時、鋼液は鋼塊表面に飛散・凝固し、圧延時に薄い膜状に押し固められ、圧延材表面にスカブとして付着する。鍛造・酸洗後、スカブは剥離し、鍛造品表面にはピットが残る。 |

| フォールド(折り畳み) | 折り目は圧延材の端面の直径の両端に現れ、折り目は円弧の接線と角度を成す。折り目の内側には酸化した介在物が含まれ、その周囲で脱炭が起こる。 | 圧延機でロール溝のサイジングが不適切であったり、溝の摩耗面にバリが発生したりすると、圧延中にヒダに巻き込まれる。鍛造前に除去しなければ、鍛造部品の表面に残る。 |

| 非金属介在物 | 圧延材の縦断面には、細長い、あるいは破断しているが長手方向に不連続な非金属介在物が現れる。前者は硫化物など、後者は酸化物や脆いケイ酸塩などである。 | 主な原因は、溶解中の金属と炉内ガス、容器との化学反応によるもので、さらに、溶解中や鋳造中に溶鋼中に落下する耐火物、砂などによるものもある。 |

| 積層破壊 | 鋼材の中心部に発生することが多い。鋼材の破断面や断面には、割れたスレートや樹皮のような形態が見られる。この欠陥は合金鋼、特にクロム-ニッケル鋼、モリブデン-ニッケル-タングステン鋼に多く、炭素鋼にも見られる。 | 鋼材には非金属介在物、樹枝状偏析、気孔、ゆるみなどの欠陥が存在し、鍛造や圧延の際にそれらが長手方向に伸長して鋼材の破断が層状に現れる。 積層破壊は鋼材の横方向の機械的特性を著しく低下させ、鍛造は剥離や破断を非常に起こしやすい。 |

| 隔離ゾーン | 低倍率の顕微鏡で、一部の合金構造用鋼鍛造品(40CrNiMoA、38CrMoAIAなど)の長手方向に、フローラインとは異なる縞状または帯状の欠陥がフローライン方向に沿って現れる。この欠陥部の微小硬さは正常部と大きく異なる。 | 偏析帯は主に、原材料の製造過程における合金元素の偏析によるものである。 わずかな偏析は機械的性質にほとんど影響を与えないが、激しい偏析は鍛造品の塑性と靭性を著しく低下させる。 |

| 明るいラインまたはバンド | 鍛造品の表面または鍛造品の加工面には、様々な長さの輝線が現れる。輝線の多くは鍛造品の長手方向に沿って分布している。この欠陥は主にチタン合金と超合金の鍛造品に発生する。 | 合金元素の偏析が原因。チタン合金の鍛造品では、輝線の大部分はアルミニウムとバナジウムの偏析が少ない部分に属します。超合金の鍛造品では、輝線の部分にはニッケル、クロム、コバルトなどの元素が多く含まれます。 ブライトラインの存在は、素材の塑性と靭性を低下させる。 |

| カーバイドの偏析レベルが基準に達していない | 高速度鋼や高クロム冷間ダイス鋼のような高炭素合金鋼でしばしば発生し、局所的に炭化物濃度が高くなるのが特徴で、炭化物偏析が許容基準を超える。 | 鋼片の開孔圧延時に、鋼中のレデブライト共晶炭化物の破壊と均一な分布が不十分であることが原因。 深刻な炭化物の偏析は、鍛造品の過熱、焼損、クラックの原因となりやすい。 |

| 白い斑点 | 鋼片の縦断面に円形または楕円形の銀白色の斑点があり、横断面には微細な亀裂がある。白斑の大きさは様々で、長さは1~20mm以上。 白い斑点は合金構造用鋼によく見られ、普通の炭素鋼にも見られる。 | 鋼中の高い水素含有量と相変態時の大きな組織応力が原因。大型鋼ビレットは、鍛造・圧延後に急冷すると白点が発生しやすい。 ホワイトスポットは、鋼の塑性と強度を低下させる隠れた内部亀裂である。 白い斑点は応力集中点であり、交互に荷重がかかると疲労亀裂が発生しやすくなる。 |

| 収縮ポロシティ残留物 | 鍛造品を低倍率で検査すると、クラックに似た不規則なしわ状の隙間が暗褐色または灰白色で現れ、高倍率で検査すると、収縮ポロシティ残留物付近に多量の非金属介在物が見られ、脆く剥がれやすい。 | スチールチェーンの立ち上がり部で発生する集中収縮気孔がきれいに除去されないため、スラブ処理中や圧延中に鋼片内部に残留する。 |

| アルミニウム合金押出棒の粗粒リング | 熱処理後に供給されるアルミニウム合金押出棒は、断面外層に粗大粒がリング状に存在し、粗大粒リングと呼ばれる。粗粒リングの厚さは、ロッドの始端から終端に向かって徐々に増加する。 | 主な原因は、アルミニウム合金中にMn、Crなどの元素が含まれていることと、押出中に金属と押出シリンダー壁面との摩擦によってロッド表面層が激しく変形することである。 目の粗いビレットは鍛造時に割れやすく、鍛造部品に残ると部品の性能を低下させる。 |

| アルミニウム合金酸化皮膜 | 鍛造品の低倍率組織では、酸化皮膜はメタルフローラインに沿って分布し、黒い短い線として見える。酸化皮膜の長手方向に垂直な破断面では、酸化皮膜は裂けて層状に見え、酸化皮膜の長手方向に平行な破断面では、酸化皮膜は薄片状または密に点在して見える。 型鍛造内部の酸化皮膜は、腹板やパーティング面付近で容易に確認できる。 | 溶解時にアルミニウム液から除去されなかった酸化物は、鋳造工程で金属液中に巻き込まれ、押出、鍛造などの変形工程で伸びたり薄くなったりして酸化皮膜となる。 酸化皮膜は、鍛造品の縦方向の機械的性質に与える影響は小さいが、横方向、特に短横方向の機械的性質に与える影響は大きい。 鍛造品のカテゴリーと酸化皮膜の基準によって比較し、不適格なものだけをスクラップにする。 |

| 2.切断によって発生する欠陥。 | ||

| スキューカット | ビレットの端面がビレット軸に対して傾き、許容値を超えている。 | 切断時にバー材がしっかりとクランプされていないことが原因。 斜めに切断されたブランクは、アプセット時に曲がりやすく、型鍛造時の位置決めが難しく、ひだができやすい。 |

| ブランクの端が曲がっており、バリがある。 | 切断中、金属の一部がハサミの隙間に入り込み、鋭いバリが形成され、ブランクの端が曲がって変形する。 | 剪断刃の隙間が大きすぎたり、刃先が鋭利でないためにバリのあるブランクになったりするため、鍛造では折れが生じやすい。 |

| ブランクの端がへこんでいたり、出っ張っている。 | ブランク端の中央部分の金属が破れ、端面に突起やへこみがある。 | ブレードとブレードの間の隙間が小さすぎ、ブランクの中央部分の金属が切断されずに引き裂かれ、金属の一部が引き剥がされる。 このようなブランクは、鍛造中に折れたり割れたりしやすい。 |

| エンドクラック | 主に大断面のビレットを切断する際に発生する。 剪断 冷間状態の合金鋼または高炭素鋼。 | 材料の硬度が高すぎることと、剪断時に刃にかかる単位圧力が大きすぎることが原因。 鍛造は両端の亀裂をさらに拡大させる。 |

| パンチコア割れ。 | 旋盤で材料を切削する場合、ビレットの端面にパンチ・コアが残ることが多い。これを除去しないと、鍛造時にパンチ・コアの周囲に亀裂が入ることがある。 | パンチ・コアは断面が小さいため急速に冷却されるが、端面の面積が大きいため冷却が遅くなり、パンチ・コアの周囲にクラックが発生する。 |

| ガス切断の亀裂。 | 一般にビレットの端面または端に位置し、割れ口は粗い。 | ガス切断前の予熱が不十分なため、大きな熱応力が発生し、それが原因となっている。 |

| 研削砥石の切断クラック | 冷たい状態で超合金を砥石で切断すると、端面にクラックが入ることがよくある。このクラックは、加熱後でなければ肉眼で確認できないこともある。 | 超合金は熱伝導率が悪く、砥石の切削で発生した大量の熱をすぐに逃がすことができないため、切削面に大きな熱応力が発生し、マイクロクラックまで発生する。加熱により再び大きな熱応力が発生し、マイクロクラックは目に見えるクラックへと拡大する。 |

| 3.加熱による欠陥 | ||

| オーバーヒート | 過度に高い加熱温度によって引き起こされる粗大結晶粒の現象。工具鋼やダイス鋼では一次炭化物によって特徴付けられ、18Cr2Ni4WAや20Cr2Ni4Aのような一部の合金構造鋼では、粗大粒の他に境界に沿ってMnSが析出し、通常の熱処理方法ではこれを除去することは容易ではない。 | 加熱温度が高すぎたり、加熱時間が長すぎたり、変形熱の影響を考慮していないことが原因。 過熱は鋼鍛造品の機械的特性、特に塑性と衝撃靭性を低下させる。 一般に、鍛鋼品の過熱は、焼鈍または焼ならしによって除去することができる。 |

| 「ガマの皮」表面 | アルミニウムや銅合金のビレットは、アップセット時に「ガマの皮」やオレンジの皮のようなざらざらした表面を形成し、ひどい場合には亀裂が入ることもある。 | ビレットの過熱により、粗粒が発生する。 粗い結晶粒のリングを持つアルミニウム合金ブランクも、アップセット時にこの現象を示す。 |

| ウィドマンシュテッテンα相またはβ脆性 | (α+β)チタン合金ビレットを過熱した後、そのミクロ組織の特徴は、α相が粗い元のβ粒界に沿って、粗いストリップ状に粒内に析出することである。結晶粒内に析出した粗大なストリップ状のα相は一定方向に配列し、いわゆるウィドマンシュテッテンα相を形成する。 | α+β)チタン合金のβ変態温度を超える加熱温度によって生じたウィドマンシュテッテンα相を有するチタン合金鍛造品は、引張塑性指数が著しく低下しており、いわゆるβ脆性を有している。 熱処理ではβ脆性は除去できない。 |

| 鍛鋼品のオーバーバーニング | オーバーバーン部分の粒は特に粗く、酸化は特にひどく、クラックの間の表面は薄い灰青色に見える。 炭素鋼や合金構造用鋼がオーバーバーンされると、粒界で酸化と溶融が起こる。工具鋼やダイス鋼がオーバーバーンされた後、溶融によりフィッシュボーン状のレデブライトが粒界に現れる。 | 炉の温度が高すぎるか、ビレットが高温ゾーンに長時間滞留することが原因。炉内の酸素が結晶粒界に沿って結晶粒内に侵入し、酸化を引き起こしたり、可溶性酸化物共晶を形成して結晶粒間の結合を破壊する。 |

| アルミニウム鍛造品のオーバーバーニング | 表面は黒色または暗黒色に見え、時には鶏の皮のような気泡が表面に見られることもある。アルミニウム合金ビレットがオーバーバーンされた後、そのミクロ組織は粒界溶融、三角粒界、または再溶融球を示す。これらの現象のいずれかが存在する場合は、オーバーバーニングを示しています。 | アルミニウム合金ビレットの加熱温度が高すぎると、強化相が溶融する。冷却後、粗い粒界、三角形の粒界、または再溶融球のような特殊な形状が組織に見られる。 |

| 加熱クラック | 一般に、ビレットの断面に沿って亀裂が入り、亀裂は中心から周囲に拡大する。 この種のクラックは、高温合金や高合金鋼のインゴットやビレットの加熱でしばしば発生する。 | ビレットが大きく、熱伝導率が悪く、加熱速度が速すぎるため、ビレットの中心と表面の温度差が大きくなり、ビレットの強度を超える熱応力が発生する。 |

| 銅の脆さ | 鋼鉄鍛造品の表面に亀裂が入る。高倍率で検査すると、銅が粒界に沿って分布している。 この欠陥は、銅材の加熱に使用された炉で鋼材を加熱した場合に発生しやすい。 | 炉に残った酸化銅のスクラップは、加熱されると鉄によって遊離の銅に還元される。 溶けた銅原子は高温でオーステナイト粒界に沿って拡散し、粒界凝集力を弱める。 |

| ナフタレン様骨折 | 鍛鋼品の破断面にナフタリン結晶のような光沢のある小平面が現れることがある。この欠陥は合金構造用鋼や高速度工具鋼で容易に見られる。 | 加熱温度が高すぎるか、最終温度が高いことが原因 鍛造温度ナフタレン様破壊の本質は過熱にある。ナフタレン様破壊の本質は過熱であり、鍛鋼品の塑性と靭性を低下させる。 |

| 岩のような割れ目 | 岩石様破壊は、合金構造用鋼の激しい過熱後に現れる欠陥である。焼戻し状態で観察され、非金属光沢のあるセメント状の灰白色の小平面が繊維状の破壊母材上に現れるのが特徴である。熱処理では除去できないため、許容できない欠陥である。 | 加熱温度が高すぎるため、多量のMnSが溶解し、鋼中に溶解したMnSが冷却中に粗大オーステナイト粒界に極めて微細な粒子で析出し、粒界の結合力が弱まる。焼戻し処理により鋼母材の靭性が強化され、破断時にオーステナイト粒界に沿って破断するため、破断面に光沢のない灰白色の過熱小プレーンが形成される。 岩のような割れ目のある鍛造品はスクラップすべきである。 |

| 低倍率粗粒 | 低倍率の粗大粒は、合金構造鋼鍛造品における過熱のもう一つの反映であり、酸エッチングした低倍率の試料上に目に見える多角形の粒が存在することが特徴で、ひどい場合には雪の結晶のように見える。 | 過熱されたオーステナイト結晶粒の粒界は比較的安定しており、通常の熱処理では粒界を除去することはできない。再結晶は粗大オーステナイト粒内にのみ発生し、1つのオーステナイト粒内に複数の新しい小粒を生成する。小結晶粒の粒界は薄いか、方位差がほとんどないため、元の粗大オーステナイト粒は低倍率でも粗大粒として観察される。 |

| 脱炭 | 鋼部品表層の炭素含有量は内部より著しく低く、硬度値は要求値より低い。表面のセメンタイト相の数は高倍率下で減少する。 脱炭は、酸化性雰囲気で加熱された高炭素鋼、特にケイ素含有量の高い鋼で最も容易に発生する。 | 鋼の表面層の炭素は高温で酸化される。脱炭層の深さは0.01~0.6mmで、鋼の成分、炉ガスの組成、温度、加熱時間によって異なる。 脱炭は部品の強度と疲労性能を低下させ、耐摩耗性を弱める。 |

| 浸炭 | 石油炉で加熱された鍛造品は、表面または表面の一部の炭素含有量が著しく増加し、硬度が上昇する。浸炭層の炭素質量分率は約1%に達し、局部的には2%を超えることもあり、レデブライト組織を示し、浸炭厚が1.5~1.6mmに達するものもある。 | ビレットオイル炉での加熱中、2本のノズル噴射のクロスエリアが完全燃焼に至らなかったり、ノズルの霧化が悪く油滴が噴出し、鍛造品表面に浸炭が発生する。 カーボンが増加した鍛造品は、切削中に工具が破損しやすい。 |

| 加熱不足による中央部のひび割れ | 中心割れはビレットの頭部に発生することが多く、割れの深さは加熱と鍛造に関係し、時には割れがビレット全体を長手方向に貫通することもある。 | 絶縁時間が不十分で、十分に加熱されなかったため、コアの可塑性が低くなった。 高温合金は熱伝導率が悪いので、ビレットの断面サイズが大きい場合は、十分な断熱時間を与える必要がある。 |

| 4.鍛造で発生する欠陥 | ||

| 腹部の縦方向の表面クラック | フリー・アプセット時に、ブランクの腹部表面に引張応力による不規則な縦クラックが発生する。 | ブランクとアンビル表面の摩擦により、不均一な変形が生じ、腹ができる。アプセット量が大きすぎると、縦割れが発生する。 |

| クロスクラック(縦方向の内部クラック) | この種の亀裂は、低塑性高速度鋼や高クロム鋼の絞り工程でしばしば発生する。クロスクラックは鍛造品断面の対角線上に分布し、長手方向に伸びる深さは様々で、ひどいものはブランクの全長を貫通することもある。 | 延伸中に90°旋回を繰り返す過程で、送り量が大きすぎると、ブランク断面の対角線上に最大交番せん断が発生する。このせん断応力が材料の許容値を超えると、対角線方向にクラックが発生する。 |

| 縦ストリップ・クラック | 主に丸棒材を丸から四角に絞り加工するとき、あるいは絞り加工後のビレットに面取りや丸みをつけるときに発生する。断面では、亀裂は帯状の中間部に現れ、長手方向に伸びる深さは鍛造作業に関連して変化する。 | ブランクを平らなアンビルで面取りしたり丸めたりすると、ブランクの水平方向に引張応力が生じ、この引張応力はブランクの表面から中心に向かって増加し、中心で最大値に達する。これが材料の強度を超えると、縦方向の内部亀裂が形成される。 |

| コーナークラック | 伸線後にビレットの4辺に散在して発生するプルクラック。高速度工具鋼や高クロム鋼ビレットの引抜き工程でよく発生する。 | ビレットが四角に絞り込まれた後、コーナー部の温度が下がり、コーナー部と本体部の機械的性質の差が大きくなる。メタルフローが困難になり、引張応力によりコーナー部にクラックが発生する。 |

| 内部の横亀裂 | 鋼片の縦断面において、高さ方向に沿って発生する短冊状の割れ。高速度鋼や高クロム鋼のビレットを延伸する場合、送り比が0.5未満では、このような割れが発生しやすい。 | 伸び率が0.5未満の場合、ビレットの軸方向に引張応力が発生する。この応力がビレット内の弱い部分の引張強さを超えると、その部分に横割れが発生します。 |

| パンチングクラック | 打ち抜きの縁に沿って放射状に現れる亀裂。クロム鋼の打ち抜きでよく見られる。 | パンチコアが予熱されていない、予熱が不十分、または1つのパンチの変形が大きすぎることが原因。 |

| デュプレックス鍛造クラック | オーステナイト・フェライト系ステンレス鋼または半マルテンサイト系鋼のビレットを鍛造する際に、α相とγ相の界面に沿って、またはより弱いα相で発生する割れ。 | α相の過剰(オーステナイト・フェライト系ステンレス鋼では12%以上、セミマルテンサイト系鋼では10%以上)と加熱温度の高さが原因。 |

| パーティングライン・クラック | 鍛造のパーティングラインに沿って現れる亀裂で、トリミング後に明らかになることが多い。 | 原料中の非金属介在物、残留収縮空洞またはゆるみ、鍛造中のパーティングラインへの絞り込みが原因。 |

| スレッドピアス | L字型の鍛造品のリブやボスの付け根、 | ビレットが過剰なため、リブが充填された後、ウェブ上に余分な金属が増えます。型鍛造を続けると、ウェブ上の余分な金属がフラッシュ溝に向かって激しく流れ、リブの付け根に大きなせん断応力が発生する。このせん断応力が金属のせん断強度を超えると、ねじ山が貫通する。 |

| シアーバンド | 鍛造品の低倍率横断面上にさまよえる細粒帯が現れる。チタン合金や低温で鍛造された高温合金の鍛造品によく発生する。 | チタン合金や高温合金は焼入れに対する感受性が高いため、型鍛造工程では、接触面近傍の難変形領域が徐々に拡大し、難変形領域の境界で激しいせん断変形が生じる。その結果、強い方向性が発生し、鍛造品の特性低下を引き起こす。 |

| バンド構造 | フェライトまたは他のマトリックス相が鍛造品に帯状に分布する組織。低共析鋼、オーステナイト・フェライト系ステンレス鋼、セミマルテンサイト鋼に多く見られる。 | 二相共存下での鍛造時の変形により これは、材料の横方向の塑性指数を低下させ、フェライトバンドに沿って、あるいは2つの相の境界でクラックが発生しやすくなる。 |

| 鍛造におけるフローラインの不適切な分布 | 鍛造品の低倍率での断線、逆流、渦対流などのフローラインの乱れの外観 | 不適切な金型設計、無理なビレットサイズと形状、鍛造方法の選択ミスによるもの。 |

| 折りたたみ式 | 外観上、折り目は亀裂に似ている。低倍率の試料では、折り目の外側の流線が曲がっているが、クラックの場合は流線が切れている。高倍率の試料では、クラックの鋭い底面とは異なり、折り目の底面は鈍く、両側にひどい酸化が見られる。 | 折れは、鍛造中にすでに酸化した表面金属が合流してできる。自由鍛造の場合、折れは主として伸長時の送り量が少なすぎるか、加圧量が大きすぎるか、アンビルブロックコーナーの半径が小さすぎることに起因し、型鍛造の場合、折れは主として型鍛造時の金属の対流または逆流に起因する。 |

| 不均一な粒度 | 鍛造品には、特に粗い結晶粒を持つ部分と小さい結晶粒を持つ部分があり、結晶粒が不均一になる。 耐熱鋼や高温合金は、結晶粒径の不均一性に特に敏感である。 | 鍛造初期温度が高すぎて変形量が不足し、ある部分の変形度が臨界変形に陥るか、あるいは鍛造最終温度が低すぎて高温合金ビレットに局部的な加工硬化が生じ、焼入れ加熱中にその部分の結晶粒成長が激しくなる。 不均一な粒径は、耐久性能と疲労性能の低下を引き起こす可能性がある。 |

| 残留鋳造構造 | 残留鋳造組織があると、鍛造品の伸びや疲労強度が基準に達しないことが多い。低倍率では、残留鋳造組織部のフローラインは目立たず、樹枝状結晶が見られることさえある。これは主にインゴットブランクから作られた鍛造品で発生する。 | 鍛造比の不足や不適切な鍛造方法に起因するこの欠陥は、鍛造の性能低下、特に衝撃靭性や疲労性能の大きな低下をもたらす。 |

| 不十分な局所充填 | 鍛造品の盛り上がり部の頂部や端部での充填不足現象は、主に型鍛造品のリブ部、凸状肩部、コーナー部などで発生し、鍛造品の輪郭を不鮮明にする。 | ブランクの加熱不足、金属流動性の悪さ、予備鍛造ダイスキャビティおよびビレット製造ダイスキャビティの無理な設計、設備トン数の不足などがこの欠陥の原因となる。 |

| 金型鍛造不足 | 鍛造品のすべての寸法が、パーティング面に垂直な方向に増加し、図面に指定された寸法を超える。この欠陥はハンマーダイ鍛造品に発生しやすい。 | フラッシュでの過大な抵抗、設備のトン数不足、ブランクの過大なサイズ、低い鍛造温度、およびダイキャビティの過度の摩耗はすべて、充填不足を引き起こす可能性があります。 |

| ミスアライメント | 鍛造品の上部と下部がパーティング面に沿ってずれている。 | 鍛造ダイが正しく取り付けられていないか、ハンマーヘッドとガイドレールの間のクリアランスが大きすぎる。 |

| 表面の魚の鱗の傷跡 | 鍛造部品の局部表面は非常に粗く、魚の鱗のよう な傷が見られる。この種の表面欠陥は、オーステナイト系およびマル テナイト系ステンレス鋼鍛造品に発生しやすい。 | 潤滑油の不適切な選択、潤滑油の質の低下、または潤滑油の不均一な塗布により、金型に局所的な付着が生じる。 |

| 5.トリミングによる欠陥 | ||

| 亀裂の除去 | トリミング時にパーティング面に生じるクラック | 材料の塑性が低いため、トリミング時に割れが発生する。マグネシウム合金鍛造品ではトリミング温度が低すぎたり、銅合金鍛造品ではトリミング温度が高すぎたりすると、このような割れが発生することがある。 |

| 残留バリ | 0.5mm以上のバリは、トリミング後に鍛造品のパーティング面周辺に残ります。トリミング後も修正が必要な場合は、残ったバリが鍛造品本体に押し込まれ、ヒダとなります。 | トリミングダイ間の過度の隙間、カッティングエッジの過度の摩耗、トリミングダイの不正確な取り付けと調整などはすべて、バリが残る原因となります。 |

| 表面打撲 | 鍛造品とパンチの接触面に圧痕や打痕ができる。 | パンチと鍛造品の接触面の形状の不一致、または押し付け面が小さすぎるため。 |

| 曲げ変形、ねじれ変形 | トリミング時に鍛造品に曲げ変形やねじれ変形が発生すること。細長く、薄く、複雑な形状の鍛造品に起こりやすい。 | トリミングパンチ鍛造の接触面が小さすぎるか、接触ムラが発生しているため。 |

| 6.鍛造後の不適切な冷却による欠陥。 | ||

| 冷却クラック | 亀裂は滑らかで細長く、時には亀裂のネットワークが見られることもある。高倍率で観察:亀裂の近くにマルテンサイト組織が現れ、塑性変形の痕跡はない。マルテンサイト鋼鍛造品にしばしば発生する。 | 鍛造後の冷却が急すぎるため、熱応力と構造応力が大きくなる。 200℃前後のサンドピットやスラグで徐冷することで、この種のクラックを防ぐことができる。 |

| 冷却変形 | 鍛造後の冷却過程における大型薄肉リブ付きフレーム部品の反り変形 | 鍛造時に発生する残留応力と冷却ムラの相互作用によるもの。 鍛造後すぐにアニールすることで、この欠陥を防ぐことができる。 |

| 475℃脆性クラック | フェライト系ステンレス鋼の鍛造品に発生する表面クラック。 | 400~520℃での長時間の滞在により、ある種の特殊物質の析出を促進し、脆さを引き起こす。 400~520℃で急冷することにより、割れを防ぐことができる。 |

| ネットワーク炭化物 | 炭化物は粒界に沿って網目状に析出し、鍛造品の塑性と靭性を低下させる。この欠陥は、炭素含有量の高い鋼鍛造品によく見られる。 | 鍛造後の冷却が遅いため、炭化物が粒界に沿って析出しやすく、フレーム切断時に鍛造品にクラックが入りやすくなり、部品の性能が低下する。 |

| 7.鍛造後の熱処理によって生じる欠陥 | ||

| 過度の硬さ | 熱処理後の鍛造品の硬度をチェックする際、測定された硬度は技術的条件によって要求されるよりも高い。 | 焼ならし後の急激な冷却、または不適格な鋼の化学組成が原因。 |

| 硬度が低すぎる | 鍛造品の硬度が技術的条件より低い。 | 低すぎる焼入れ温度、高すぎる焼戻し温度、または複数回の熱処理による激しい表面脱炭が原因。 |

| 不均一な硬さ(ソフトスポット) | 同じ鍛造品でも部位によって硬度が大きく異なり、局部的に硬度が低くなる。 | 一炉での負荷が高すぎる、保持時間が短すぎる、局所的な脱炭が激しい、などが原因 |

| 変形 | 熱処理工程、特に焼入れの際、鍛造品は変形する。 | 無理な熱処理や不適切な冷却方法によるもの |

| クエンチング・クラック | クラックは鍛造の鋭角部などの応力集中点で発生する。鍛造割れと異なり、焼入れ割れの内壁面は酸化・脱炭現象がない。 | 予熱処理の不足、焼入れ温度の高すぎ、冷却速度の速すぎ、鍛造内部の介在物などの欠陥が原因。 |

| 黒色骨折 | 破面は暗灰色または黒色に近い。組織では、不均一な球状パーライト上に黒鉛が綿状に分布しており、高炭素工具鋼鍛造品によく見られる。 | 鍛造後の焼鈍時間が長すぎたり、何度も焼鈍を繰り返したりすることにより、鋼の黒鉛化過程や黒鉛炭素が析出することに起因する。 |

| 8.鍛造品の洗浄工程で生じる欠陥 | ||

| 過剰腐食 | 鍛造品の表面に孔が開いたり、ポッカリ穴が開いたりする。 | 酸洗液の劣化、酸洗時間の長すぎ、鍛造品への酸の残留によるもの。 |

| 腐食クラック | マルテンサイト系ステンレス鋼の鍛造品によく見られ、鍛造品の表面に微細な網目状の亀裂が発生し、亀裂は組織の粒界に沿って進展する。 | 鍛造後のワークピースの残留応力が時間内に除去されなかったため、酸洗工程で応力腐食が発生し、クラックが形成された。 |

| 局所的な過熱割れ | 砥石で表面を洗浄した際に発生するクラック。フェライト系ステンレス鋼鍛造品に発生しやすい。 | 砥石での研削による局部的な過熱が原因。エアチゼルに交換することで、表面の欠陥を清掃することができる。 |

3.金型鍛造品の許容偏差と表面欠陥

金型鍛造品の許容偏差と表面欠陥を表3に示す。

表3 金型鍛造品の許容偏差と表面欠陥(単位:mm)

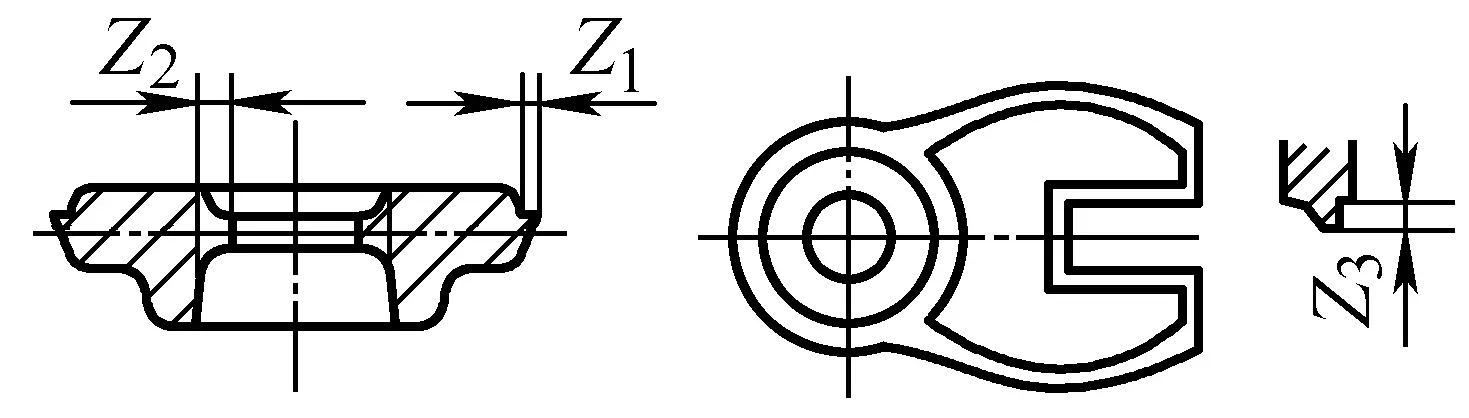

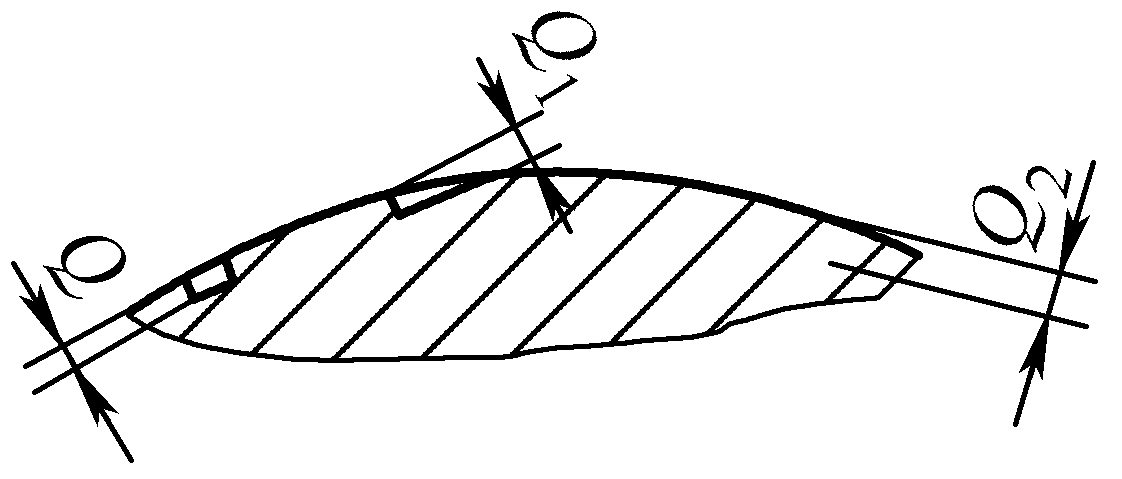

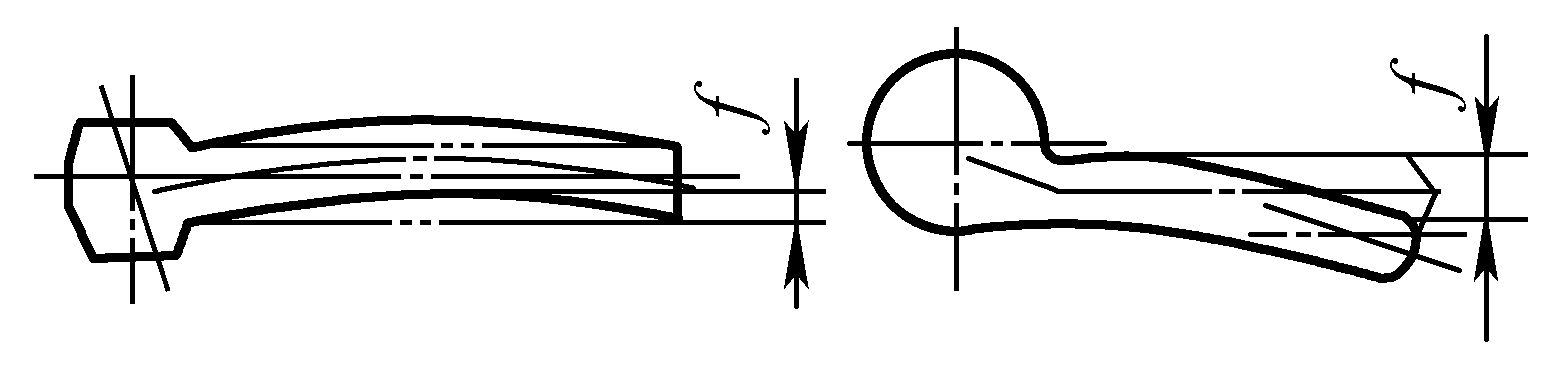

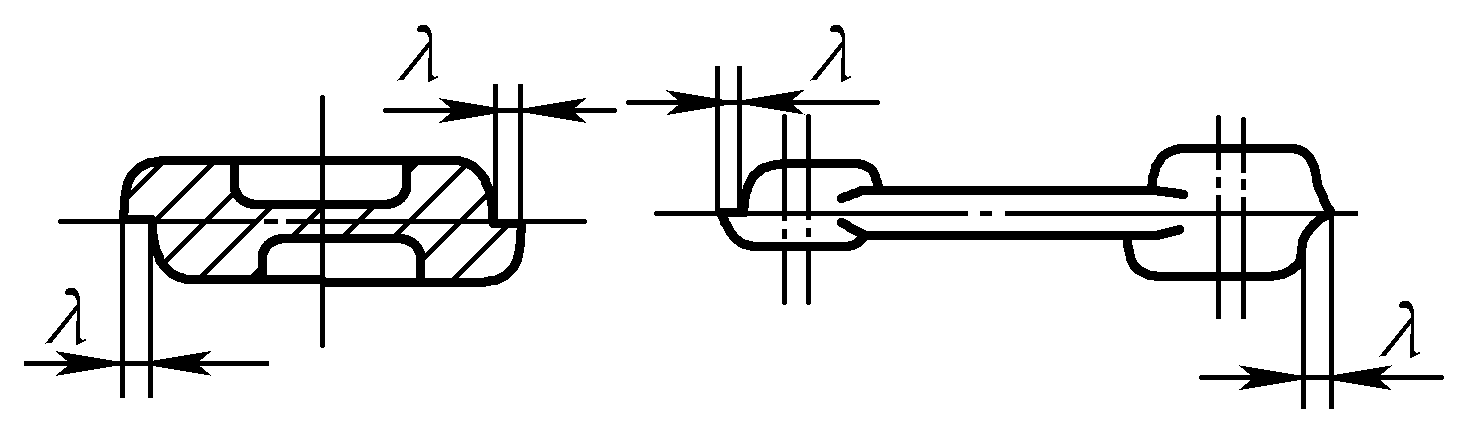

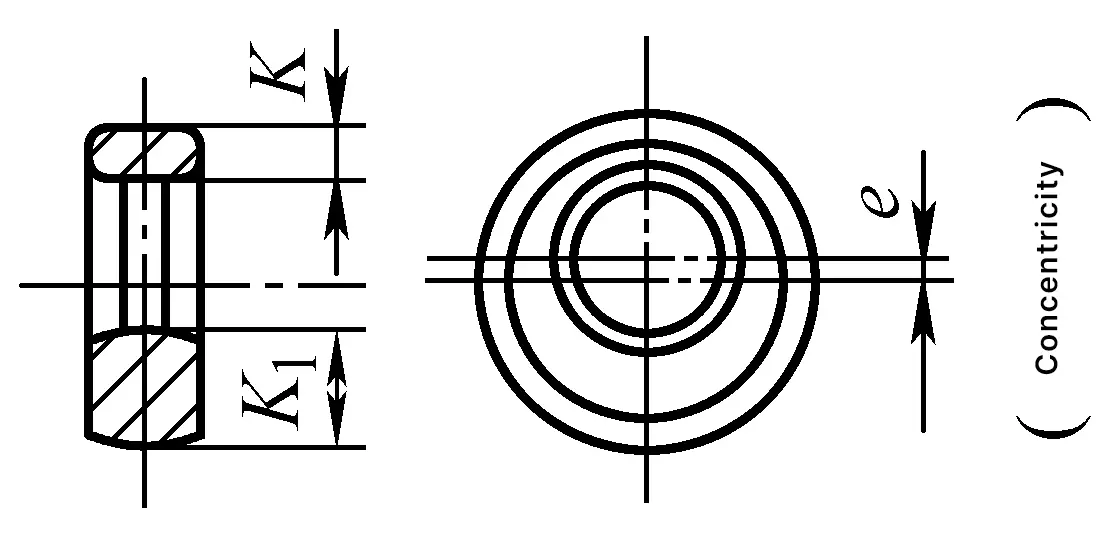

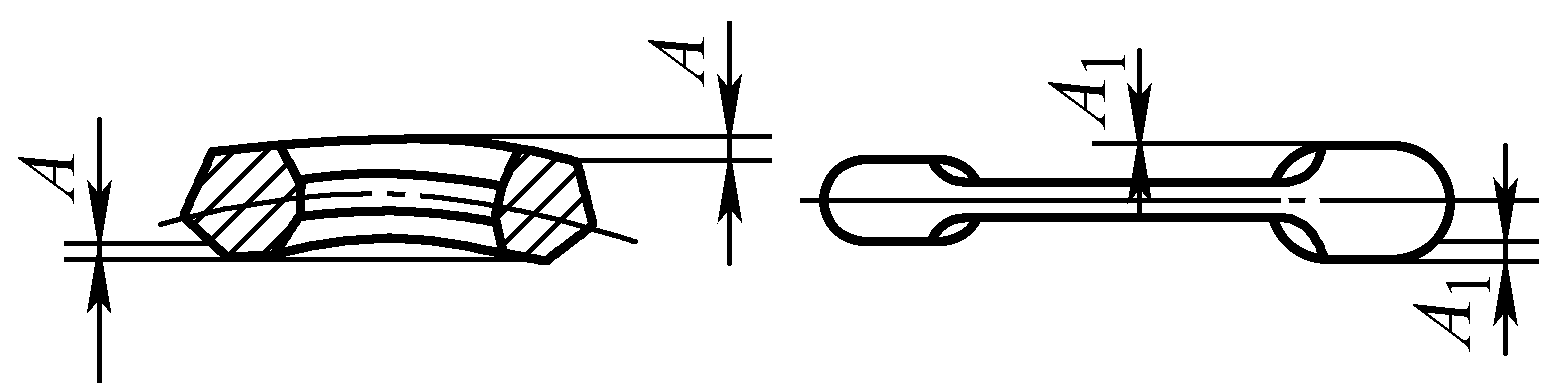

| シリアル番号 | 概略図 | 逸脱と欠陥の形態 | 鍛造品質 | ||

| 1~2t | 3~5t | 10t | |||

| 1 |  | バリ:Z 1 内孔のバリ:Z 2 フォークのバリ:Z 3 | Z1=0.5~1.0 Z2 = 1.0 ~ 2.0 Z3 = 1.0 ~ 2.0 | Z1 = 0.7~1.5 Z2 = 1.5 ~ 2.0 Z3 = 1.5 ~ 2.0 | Z1 = 1.0 ~ 2.0 Z2 = 2.0 ~ 3.0 |

| 2 |  | 表面欠陥の深さ 未加工表面(この表の右側の値を参照) 加工面は実際のマージンの1/2以下 Q - ウロコ状の穴やへこみ Q 1 - 曲がったテクスチャー Q 2 - クラック | 0.5 ~1.0 | 0. 75 ~1.5 | 1.0 ~2.0 |

| 3 |  | 曲げ:f(ただしロッド・マージンの1/2以下) | 0.8 ~1.0 | 0.8 ~1.5 | 1.0 ~2.0 |

| 4 |  | エラー: λ | 0.8 ~1. 0 | 0.8 ~1.5 | 1.0 ~2.0 |

| 5 |  | 肉厚の違い: ケイ・ケイ 1 = 2e(ただし1/2を超えないこと) | 0.8 ~1.0 | 1.5 ~2.0 | 2.5 ~3.0 |

| 6 |  | 平坦度:A(ただし、許容差の1/2以下) | 0.5 ~1.0 | 0.8 ~1.5 | 1.0 ~2.0 |

II.鍛造品質検査内容

鍛造品の品質検査の目的は、鍛造品の品質が鍛造品の技術基準に適合していることを確認することである。一般的な鍛造品の技術基準を表4に示す。鍛造品質検査の内容は、鍛造品の形状・寸法検査、表面品質検査、内部品質検査、機械的性質検査、化学成分検査等である。

表 4 共通鍛造技術規格

| 標準番号 | スタンダード名 |

| GB/T 8541-2012 | 鍛造用語 |

| GB/T 12361-2003 | 鋼鉄鍛造品の一般技術条件 |

| GB/T 12362-2003 | 金型鍛造品の公差と機械加工許容差 |

| GB/T 12363-2005 | 鍛造機能の分類 |

| GB/T 13320-2007 | 金型鍛鋼品の金属組織等級表と評価方法 |

| GB/T 21469-2008 | ハンマー鋼自由鍛造品の加工許容差と公差 - 一般要求事項 |

| GB/T 21470-2008 | ハンマー鋼自由鍛造品の加工許容差と公差 - ディスク、コラム、リング、シリンダー |

| GB/T 21471-2008 | ハンマー鋼自由鍛造品の加工許容差と公差 - シャフト |

| GB/T 16923-2008 | 鋼部品の焼ならしと焼きなまし |

| GB/T 16924-2008 | 鋼部品の焼き入れと焼き戻し |

| JB/T 4290-2011 | 高速度工具鋼鍛造品の技術的条件 |

| JB/T 4385.1-1999 | ハンマーフリー鍛造品の一般技術条件 |

| JB/T 4385.2-1999 | ハンマーの自由鍛造 複雑さの分類と換算係数 |

| JB/T 9174-1999 | 金型鍛造品の材料消費工程枠 コンパイル方法 |

| JB/T 9177-1999 | 金型鍛鋼品の構造要素 |

| JB/T 9178.1-1999 | 自由鍛造のための一般技術条件 油圧プレス |

| JB/T 9178.2-1999 | 油圧プレスによる自由鍛造の複雑度分類と換算係数 |

| JB/T 9179.1~8-2013 | 油圧プレスによる自由鍛造の加工代と公差 |

| JB/T 9180.1-2014 | スチール冷間押出部品 その1:公差 |

| JB/T 9180.2-2014 | スチール冷間押出部品 第2部:一般技術条件 |

| JB/T 9181-1999 | ストレートベベルギアの精密熱間鍛造の構造設計仕様 |

| JB/T 4201-1999 | ストレートベベルギアの精密熱間鍛造の技術的条件 |

| JB/T 8421-1996 | 鍛鋼品の検査に関する一般規則 |

鍛造品の具体的な検査項目と要件は、鍛造品の等級によって異なる。鍛造品の等級は、部品の応力条件、作業条件、重要性、材料の種類、冶金工程によって分類される。鍛造品の等級の分類は産業部門によって異なり、鍛造品を3段階に分ける部門もあれば、4~5段階に分ける部門もある。

表5は、鍛造品を3つのレベルに分類し、各レベルの検査項目を示したものである。表6は、鍛造品の各検査項目の試験方法の基準である。また、一部の特殊な要件を有する鍛造品については、専用の技術条件書の仕様に従った検査を行う必要がある。

表5 鍛造等級と検査項目

| 検査項目 | グレード | 備考 | |||

| I | II | III | |||

| バッチあたりの検査数量 | |||||

| 素材グレード | 100% | 100% | 100% | ||

| 表面品質 | 100% | 100% | 100% | ||

| 幾何学的寸法 | 100% | 100% | 100% | 垂直寸法とミスアライメントをチェック 100%、その他の寸法は必要に応じて抜き取りチェック | |

| 硬度 | 鍛鋼品 | 10% | 10% | 10% | |

| 非鉄合金鍛造品 | 100% | 100% | 100% | 銅合金、3A21は未確認 | |

| 機械的特性 | 溶融バッチあたり1個を引出し、特別な余剰材料は100%です。 | メルト・バッチ1回につき1~2個を引く | アルミニウム、マグネシウム部品は各熱処理炉でテストバーを運ぶ | スチール、アルミニウム、マグネシウム部品は衝撃靭性検査の対象外です。 | |

| 低倍率構造 | メルト・バッチ1回につき1枚引く | メルト・バッチ1回につき1枚引く | |||

| 高倍率構造 | 非鉄合金鍛造品の残りは100% | 非鉄合金の鍛造品から1ピースを絞り出す | 焼入れ処理を行わない非鉄合金鍛造品は検査対象外 | ||

| 骨折 | 鋼鍛造品の残りは100%で、非鉄合金鍛造品から1枚引く | 特に規定がない場合は、低倍率の試験片から破断面を採取する。 | |||

表 6 鍛造品の各種検査項目に関する試験方法規格

| 検査項目 | 試験法規格 |

| 化学組成 | GB/T 222-2006 GB/T 223.3-1988など |

| 機械的特性(引張、衝撃) | GB/T 229-2007 GB/T 228.1-2010 |

| 高温クリープ | GB/T 2039-2012 |

| 疲労パフォーマンス | GB/T 4337-2008 GB/T 3075-2008 |

| ブリネル硬度 | GB/T 231.1-2009 |

| ロックウェル硬度 | GB/T 230.1-2009 |

| 低倍率構造 | GB/T 1979-2001 GB/T 4297-2004 GB/T 3246.2-2012 |

| 破砕粒径 | GB/T 1814-1979 GB/T 6394-2002 |

| 脱炭層 非金属介在物 | GB/T 224-2008 GB/T 10561-2005 |

| 高倍率構造 | GB/T 13320-2007 |

| 粒界腐食 | GB/T 4334-2008 GB/T 7998-2005 |

| 曲げ試験 | GB/T 232-2010 |

III.鍛造品質検査方法

1.鍛造品の形状と寸法の検査

鍛造品の形状と寸法の検査内容は以下の通り:

- 鍛造の長さ寸法;

- 鍛造の高さ(または横サイズ)と直径;

- 鍛造の厚さ;

- 鍛造円筒とフィレット半径;

- 鍛造の角度;

- 鍛造絞り;

- 鍛造のズレ;

- 鍛造のたわみ;

- 鍛造面の垂直度;

- 平行性の鍛錬。

鍛造品の幾何学的形状や寸法は、ノギス、マイクロメーター、ノギスなどの一般的な測定工具で測定することができる。大量生産では、ゴー/ノー・ゴー・ゲージ、プラグ・ゲージ、テンプレートなどとともに、特殊な測定工具を検査に使用することができる。複雑な形状の鍛造品や複数の検査領域や検査項目を持つ鍛造品では、特別に作られた特殊な器具やテンプレートを検査に使用することができる。

2.鍛造品の表面品質検査方法

表7 鍛造表面品質検査方法

| いや。 | 検査方法 | 特徴と用途 |

| 1 | 目視検査 | これは、鍛造品の表面品質を検査するための最も一般的で頻繁に使用される方法である。検査員は鍛造品の表面を肉眼で注意深く観察し、割れ、ひだ、くぼみ、斑点、表面の過熱などの欠陥を見つける。欠陥の観察を容易にするため、目視検査は通常、酸洗、サンドブラスト、タンブリングなどで酸化皮膜を除去した後に行われる。 |

| 2 | 磁粉探傷検査 | 磁粉探傷検査は、磁粉探傷または磁気探傷とも呼ばれ、肉眼では見えない表面下に隠れた微細な亀裂や表面欠陥などを見つけることができます。ただし、炭素鋼、工具鋼、合金構造用鋼などの磁性材料にしか使用できず、鍛造品の表面は滑らかで平坦でなければなりません。 |

| 3 | 蛍光検出 | 非鉄合金、高温合金、ステンレス鋼などの非磁性材料の鍛造品の表面欠陥には、蛍光探傷法を用いることができる。蛍光探傷は、材料が磁性体か非磁性体かに限定されない。 |

| 4 | 染色浸透探傷検査 | この方法は、素材が磁性体か非磁性体かに限定されない。色付きの浸透性の高い油で鍛造品の表面欠陥に浸透させ、吸収剤で引き抜くため、通常の光で表面欠陥を肉眼で見ることができる。 |

3.鍛造品の内部品質検査方法

表8 鍛造品の内部品質検査方法

| いや。 | 検査方法 | 特徴と用途 |

| 1 | 超音波検査 | クラック、介在物、収縮空洞、気孔などの欠陥を正確に検出することができます。主に重要な大型鍛造品に使用 |

| 2 | 低倍率検査 | 低倍率検査は、肉眼または10倍から30倍の拡大鏡を使って鍛造品の断面に欠陥がないかを検査する。一般的な検査方法には、エッチング、破断、スルッフプリントなどがある。エッチング法は一般に、フローライン、デンドライト、残留収縮空洞、ボイド、スラグ介在物、クラックなどの欠陥に用いられる。破面検査は、過熱、過焼、白斑、剥離、ナフタリンや石状破面の出現などの欠陥に用いられる。硫化物の分布は、スルフトプリント法で調べます。 |

| 3 | 高倍率検査 | 高倍率検査とは、各種顕微鏡を用いて鍛造品の内部組織(または破断面)や微小欠陥を検査することである。高倍率検査に用いられる顕微鏡には、通常の全倍顕微鏡、透過型電子顕微鏡、走査型電子顕微鏡の3種類がある。実際の生産現場では、構造用鋼の結晶粒度、介在物、脱炭、工具鋼の炭化物分布などの一般的な検査項目は、すべて普通全倍顕微鏡で100倍から500倍の倍率で行われる。 |

非破壊検査は、鍛造品に損傷を与えることなく、その表面や内部の欠陥を検出することができる。非破壊検査は、品質要求の厳しい重要な鍛造品に非常に適しており、いくつかの一般的な非破壊検査方法の比較を表9に示す。

表9 複数の非破壊検査法の比較

| 検査方法 | サンプルの条件 | 検出可能な欠陥 | ダメージ評価方法 | 欠陥検出の結論 | メリットとデメリット | |

| 超音波検査 | 材質は限定されず、鋼材の厚さは10mまで可能で、表面は滑らかでなければならず、形状は単純でなければならない。 | あらゆる部品の欠陥を高感度で検出可能 | 超音波信号の指示に基づいて | 欠陥の位置、深さ、大きさ、分布 | 適用範囲が広く、感度が高く、操作が簡単で、検査結果がすぐに得られ、人体に無害である。 しかし、単純な形状で表面粗さの低いワークピースにしか使用できず、欠陥の性質を判断することはできない。 | |

| X線検査 | 材質の制限なし、形状の制限なし、特別な加工条件なし、厚さはあまり大きくできない | 欠陥の位置は、表面付近か内部でなければならない。 | 写真フィルムまたは蛍光スクリーンによる表示 | 欠陥の位置、形状、サイズ、分布 | パースペクティブの感度が高く、永久的な記録を残すことができる。 しかし、高価で、装置がかさばり、平面的な欠陥を検出できず、人体に有害である。 | |

| 磁粉探傷検査 | 強磁性材料に限定、表面粗さRaは1.6μm以上、テストピースのサイズは装置によって制限される、厚さは原則無制限 | 表面および表面近くの軽微な欠陥 | 磁性粒子の蓄積によると | 欠陥の位置、形状、長さ | 高速、高感度、シンプルな装置、便利な操作性 しかし、非強磁性材料の検査はできず、内部欠陥の検査や欠陥の深さの判定もできない。 | |

| 侵入テスト | 蛍光 | 各種金属材料、表面粗さRa >1.6μm、厚さ制限なし | 表面に微細な欠陥があること。 | 紫外線下で粉末の蓄積を観察する | 表面欠陥の位置、形状、長さ | 材料に制限されず、装置も簡単で、操作も便利である。ただし、表面に露出した欠陥しか検出できず、紫外線は人間の視覚に有害である。 |

| カラーリング | 各種材料、表面粗さRa >1.6μm、厚さ制限なし | 表面の欠陥 | 粉の凝集状態から直接判断する | 表面欠陥の位置、形状、長さ | 材料に制限されず、特別な装置も必要なく、操作も簡単。しかし、表面欠陥しか検出できず、感度が低く、速度が遅い。 | |

| 渦電流試験 | 金属素材に限定、滑らかな表面、シンプルな形状 | 表面と表面近くの筋 | 電気信号表示による | 表面欠陥の有無とおおよその大きさを判断する。 | 装置はシンプルでコンパクト、持ち運びが簡単。速度が遅く、欠陥の性質や深さを判断できない。 | |

4.鍛造機械特性検査方法

表 10 鍛造機械特性検査方法

| いや。 | 検査方法 | 特徴と用途 |

| 1 | 硬度試験 | 硬さ試験は、生産中の鍛造品の機械的性質を判定する最も単純で一般的な方法である。鍛造品の一般的な硬さ試験法には、ブリネル硬さ、ロックウェル硬さ、ビッカース硬さなどがあり、特にブリネル硬さが最も多く使用されている。 硬さ試験の目的は、鍛造品が適切な被削性を持っているか、表面は脱炭されているか、鍛造品の内部構造を大まかに把握することです。 |

| 2 | 引張試験 | 室温引張試験により、引張強度R m 降伏強度 R eL とR eH (または指定塑性伸び強度R p0.2 等)、破断後の伸びA、鍛造面積の減少Zを求めることができる。 |

| 3 | 衝撃試験 | 衝撃試験により、鍛造品の衝撃吸収エネルギーKVまたはKUなどを決定することができる。 |

IV.鍛造品質管理

1.鍛造品質管理の主な内容と方法

鍛造品が、鍛造図面に規定された寸法精度や機械的性能の要求を満たすためには、鍛造品の品質管理、すなわち、原材料から鍛造後の熱処理までの全生産工程を管理し、生産品質の安定と製品の一貫性を確保することが必要である。

鍛造の品質管理には、受入検査(原材料)、中間検査(半製品)、最終検査(完成鍛造品)、および金型、設備、測定器の調整、検査、測定ツールなどの生産手段の管理が含まれます。

鍛造前加熱工程と鍛造後熱処理工程は特殊な工程であり、その品質特性は正確に測定することも経済的に測定することもできず、品質を確保するためには主に厳格な工程パラメーター管理に頼ることになる。

鍛造品質管理を表11に示す。

表11 鍛造品の品質管理

| いや。 | 項目 | 品質管理のポイント |

| 1 | 原材料の品質管理 | 1) 原材料の製造試験証明書を材料規格と照合する。 2) 材料の混合を避けるため、材料の識別が正しいかどうかを確認する。 3) 素材の仕様を確認する 4) 素材の表面品質に亀裂や傷などの欠陥がないか検査する。 5)化学組成の抜き取り検査 6) 急速分光計、火花識別器などを使用して検査し、材料の混合を避ける。 |

| 2 | 金型品質管理 | 1) 金型の品質保証書または製造検査報告書(非破壊検査を含む)を確認する。 2) 形状、大きさ、硬さなどの金型検査(再検査 3) 工作機械で金型を調整し、サンプルのマーキングを検査する。 4) カビ修理 |

| 3 | 暖房品質管理 | 1) 加熱には三方向温度選別装置を使用するか、赤外線温度計で加熱温度を検出する。 2) 石炭ストーブや石油炉で暖房する場合は、急速暖房を使用する。 |

| 4 | 鍛造工程の品質管理 | 1) 一次検査 2) 中間作業員の自主検査、検査員の再検査、記録の記入 3) 必要な検査・測定用具を装備する。 |

| 5 | 熱処理品質管理 | 1) 熱処理プロセスパラメーターの厳格な管理と記録の保存 2) 中間作業者が硬度を自己チェックし、検査員が硬度を再チェックし、記録する。 3) 100%の硬度検査には、必要に応じて磁力式硬度選別機または硬度計をご使用ください。 4) 必要に応じて、対応する非破壊検査法を用いて亀裂の有無を確認する。 |

| 6 | 製品識別とトレーサビリティ管理 | 1) 原料が作業場に入ってきたときから、タグで管理する。 2) 加工中のタグ管理。部品番号、名称、材料等級、仕様、材料バッチ番号、作業者、検査員などを表示し、機械加工ユニットに到達するまで、各工程を通じて鍛造品を追跡する。 3) 必要に応じて、金型シリアル番号、材料バッチ番号、その他のマークを鍛造品に印刷する。 |

2.鍛造品の欠陥修正方法

表12 鍛造品の欠陥修正方法

| いや。 | 欠陥の種類 | 修正方法 |

| 1 | バリ、割れ、折れ | 修正には、砥石研磨、空気ショベルによる除去、回転ヤスリによる研磨を使用する。 |

| 2 | あまり厳しくなく、あまり大きくない未充填の部品について | 新しい鍛造型で再鍛造することも、溶接(融合)法で修正することもできる。 |

| 3 | 鍛造が不十分な鍛造品の場合 | 機械加工工場で矯正のための前処理ができる。このような十分に鍛造されていない鍛造品は、再鍛造すべきではない。これは、新たな酸化皮膜が鍛造品に押し込まれ、修復不可能な廃棄物となる可能性があるからである。研磨で修正できる場合もある。重要でない鍛造品については、一度再加熱して余分な金属を酸化皮膜にして修正し、最後にショットブラスト処理を加えることができる。 |

| 4 | エラー | エラーの修正方法は、一度リフォージすることである。エラーの程度がひどい場合は修正できないが、エラーの程度がそれほどひどくない場合は、研磨による修正も可能である。 |

| 5 | 曲げ変形 | 矯正は、鍛造トリミング温度まで加熱するか、冷間状態でプレスまたは摩擦プレスを使用することによって行うことができる。 |

| 6 | オーバーヒート | 過熱された鍛造品については、修正にノーマライゼーションを使用することができる。 |

| 7 | 鍛造硬度は不適格 | 硬度が高すぎる場合は、再焼入れによって修正することができ、硬度が低すぎる場合は、再焼入れと焼戻しによって修正することができる。 |

| 8 | 過焼、焼入れ割れ、著しい折れ、著しい寸法不良の鍛造品用 | 修理不可能な鍛造品として扱われ、スクラップされ、修正されない。 |