機械クランプ式刃先交換式工具、コーティング工具、ダイヤモンド工具、立方晶窒化ホウ素工具、セラミック工具など、各種先端切削工具の性能、種類、適用範囲、ツイストドリルの改良方法、ギャングドリルの研ぎ方などを熟知していることは、旋盤工に必須の技能の一つである。

I.刃先交換式旋削工具

刃先交換式旋削工具は、複数の切れ刃と合理的な幾何学的パラメータを持つチップが、工具ホルダー(または工具本体)に機械的にクランプされるタイプの工具である。ろう付け旋削工具と比較して、刃先交換式旋削工具には次のような利点がある。

(1)インサートが特定の多角形をしている。

切れ刃が摩耗しても、チップを再研磨する必要はありません。インサートを回転させるだけで、新しい切れ刃に切り替わるため、工具交換や研ぎ直しの手間が省けます。

(2) インサートがろう付けによって固定されていない。

これにより、ろう付けによる内部応力やクラックの発生を回避し、チップ素材本来の切削性能を十分に発揮させ、工具寿命を向上させる。

(3) インサートの再研磨は必要ない。

これは、コーティングされた材料の使用を促進し、さらに改善するために有益である。 切断効率 と工具寿命。

(4) チップブレーカー溝は、インサート製造時に形成される。

溝寸法が安定し、切屑の破断が確実で、加工品質の確保に役立つ。

(5) 工具ホルダーまたは工具本体は複数回使用できる。

これにより、工具本体の材料が節約され、工具の標準化が容易になり、工具管理作業が簡素化される。

1.刃先交換式旋削工具の構成

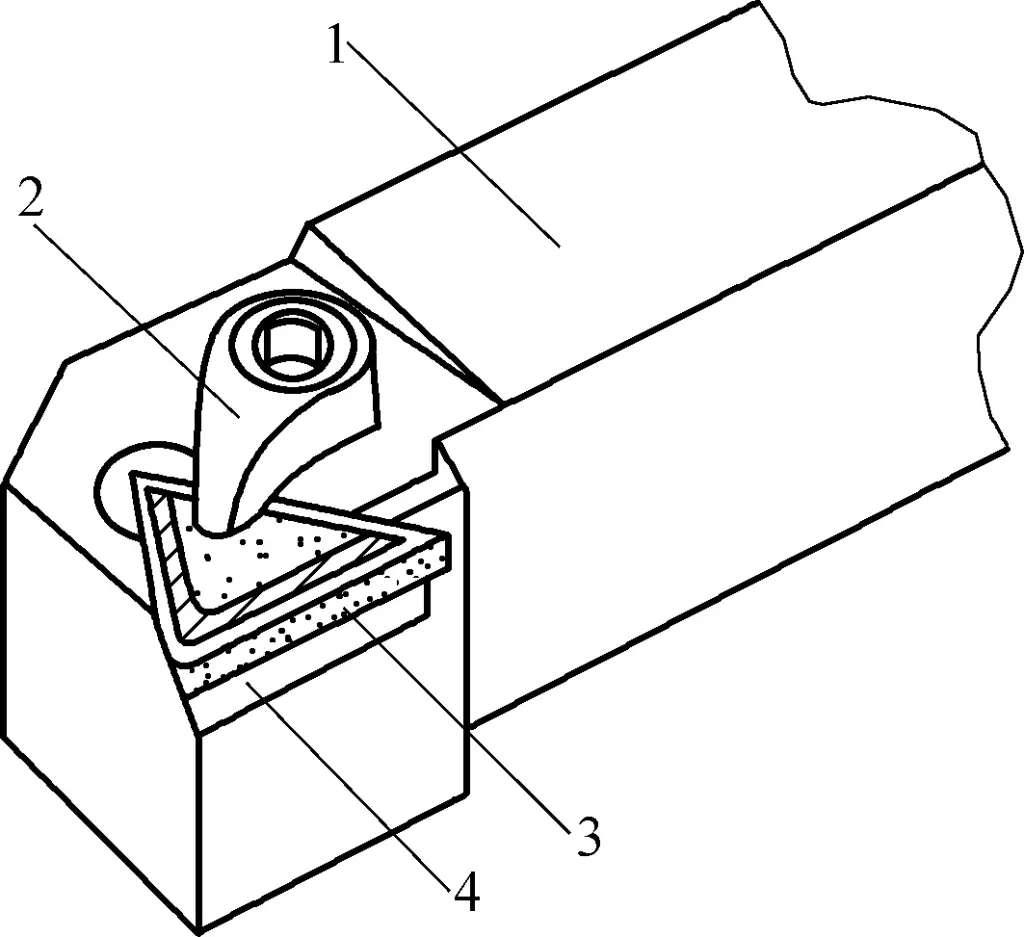

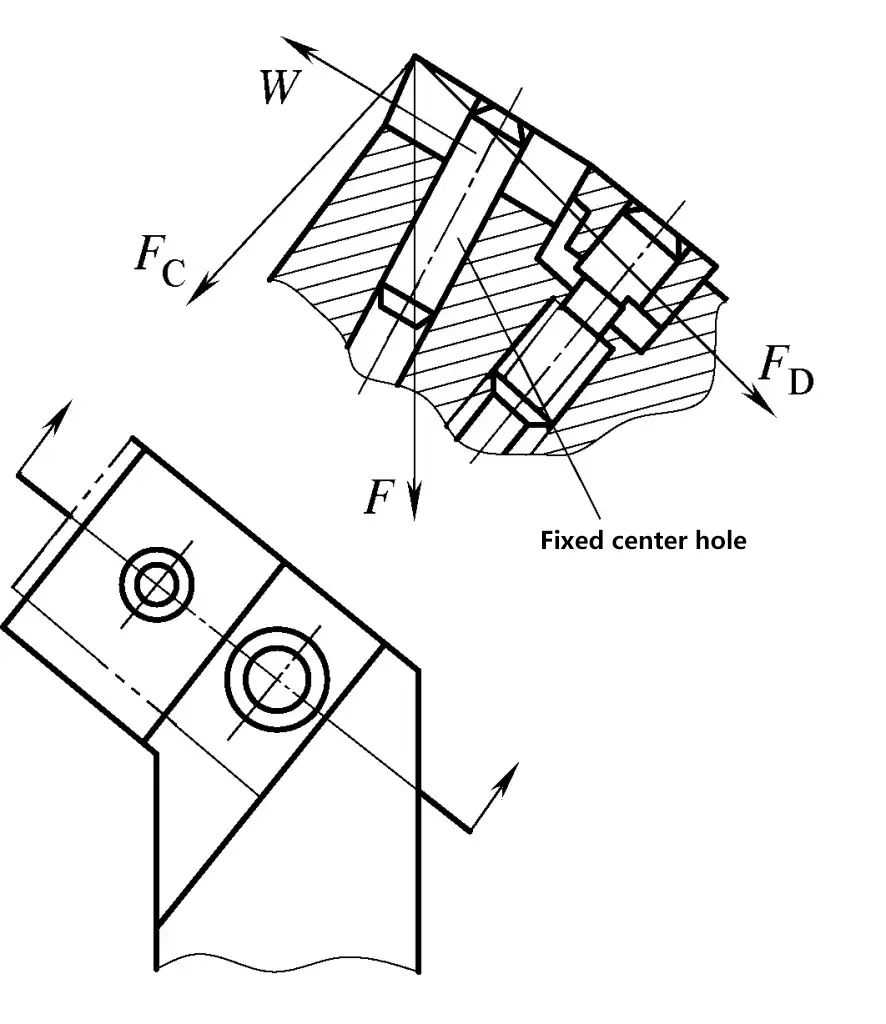

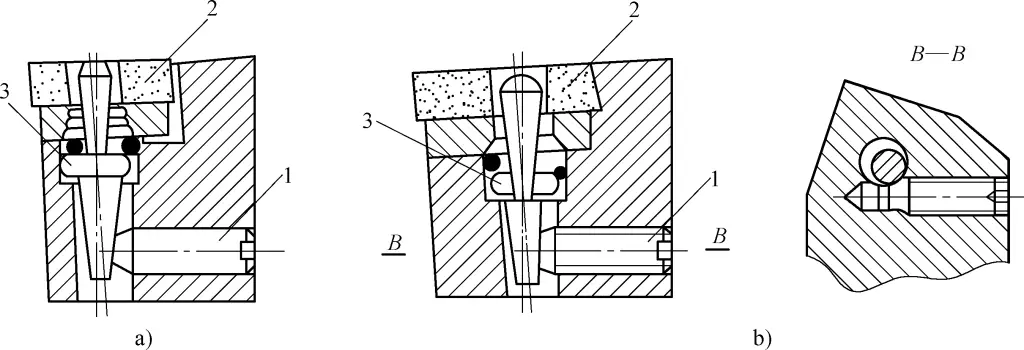

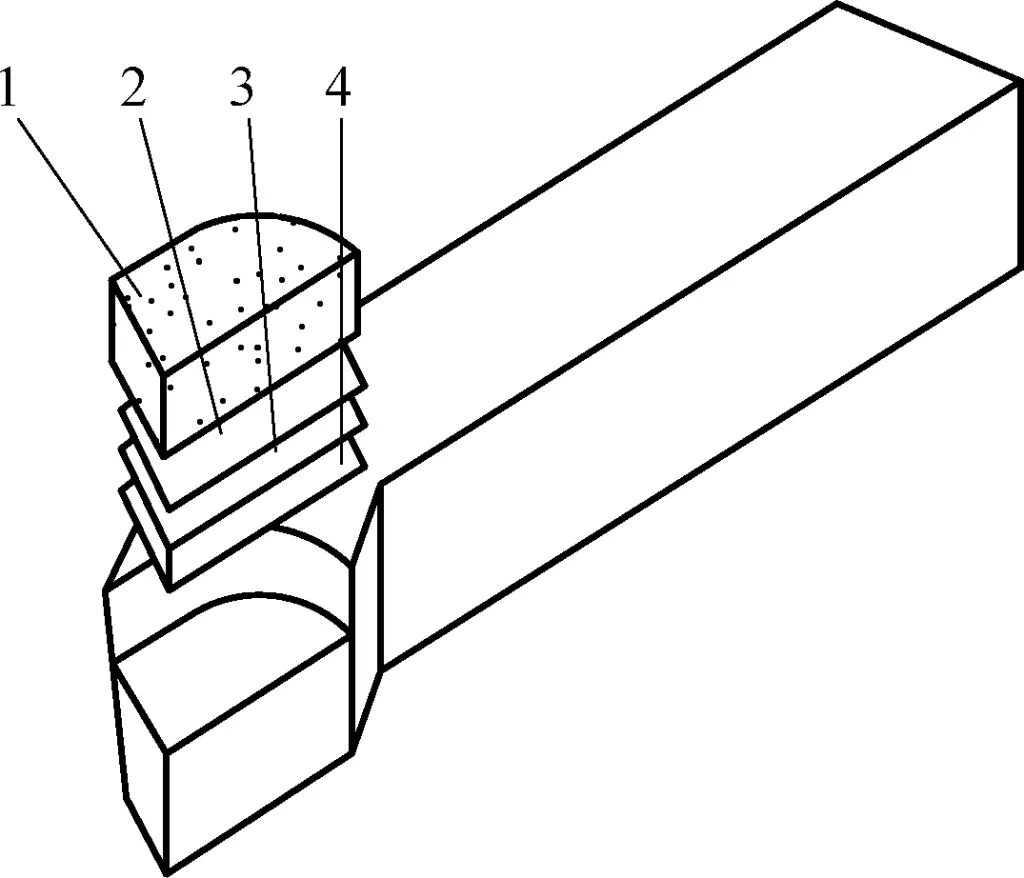

刃先交換式旋削工具は、図1に示すように、ツールホルダー、クランプ機構、チップ、シムから構成される。

1-ツールホルダー

2-クランプ機構

3-挿入

4シム

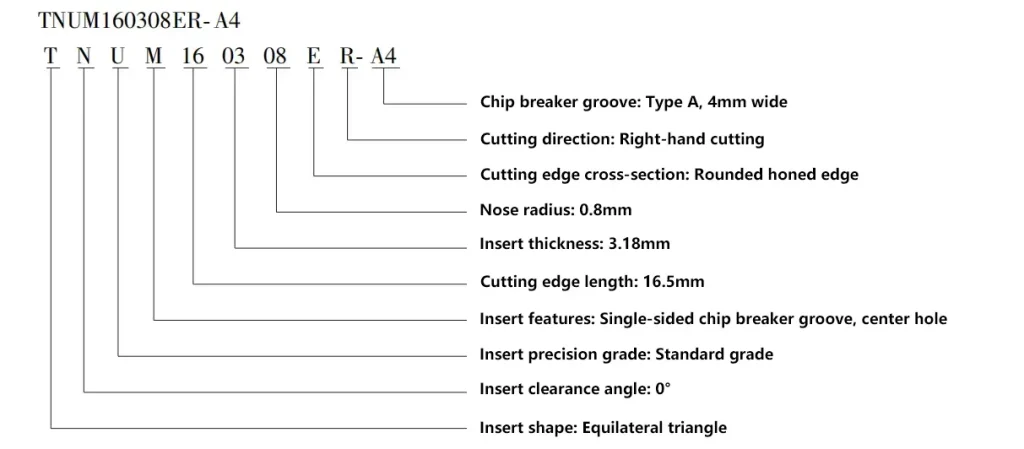

(1) 挿入

インサートの材質には、超硬合金とセラミックがある。国家規格によると、チップの型番は、チップの形状、通常の逃げ角、精密等級、構造的特徴、切れ刃の長さ、チップの厚さ、ノーズ半径、切れ刃の形状、切削方向、チップブレーカーの種類と幅を表す、所定の順序で並んだ10個の位置で構成されています。

例えば、こうだ:

インサート形状コードは17種類ある。最も一般的なものは、正三角形(T)、正方形(S)、小切れ刃付き三角形(F)、凸三角錐(W)である。ノーマルクリアランス角のコードは9種類あり、最も広く使用されているのはα₀=0°のNタイプである。

インサート精密等級コードは11種類あり、A、F、C、H、E、G、J、K、Lは精密等級に属し、Mは中級等級に属し、Uは最も広く使用されている一般等級です。インデクサブルインサート型番の各文字または数字の意味と表現方法の詳細については、GB/T 2076-2007規格を参照してください。

インサートモデルは、加工条件と被削材に基づいて選択する必要がある。

(2) ツールホルダー

インサートをクランプし、刃物台に取り付けるために使用されるツールホルダー上のインサートポケットは、インサートの配置と位置決めを確実にするために使用されます。刃先交換式旋削工具の主な角度は、特定の幾何学的角度を持つインサートポケットにインサートを取り付けることによって形成されます。ツールホルダー上のインサートポケットの幾何学的パラメータは、選択されたインサートの角度に基づいて決定されるべきである。ツールホルダーの材質は45鋼で、硬度は35~40HRCである。

(3)シム

シムを使用することで、刃先交換式旋削工具の先端位置の調整が容易になり、工具セッティング時にツールホルダーを損傷から守ります。通常の切削加工では、切りくずがツールホルダーを傷つけるのを防ぎます。シムの材質はGCr15、YG8、W18Cr4Vから選択できます。

2.刃先交換式旋削工具チップの位置決めとクランプ機構

(1) インサートの位置決めとクランプ機構に関する要件

インサートの位置決めとクランプ機構は、以下の要件を満たす必要がある:

- 信頼性の高い位置決めとクランプで、切断抵抗の衝撃や振動の下でも緩むことなく正確な位置決めを維持します。

- インサートを回転させたり、交換したりする際に、緩めたり締めたりする簡単な操作。

- 位置決め、クランプエレメント、ツールホルダを損傷することなく、スムーズな切り屑排出を実現。

- シンプルでコンパクトな構造で、製造が容易。

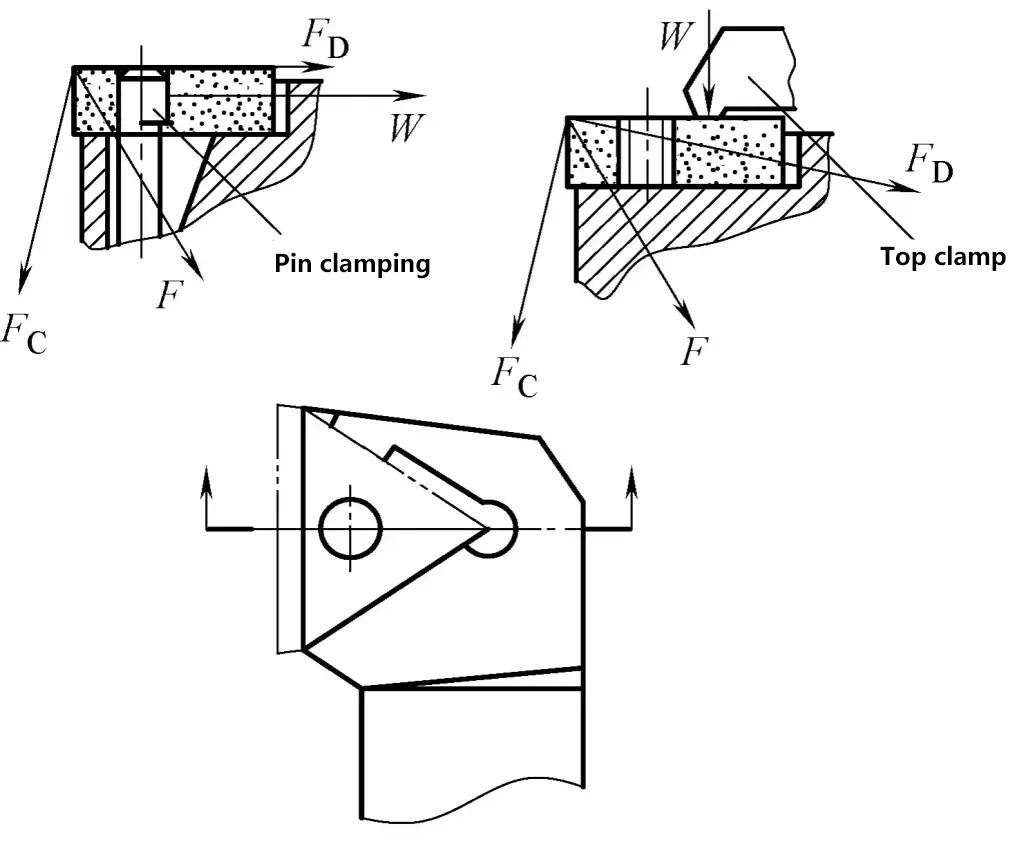

(2) 位置決めフォームの挿入

インサートの位置決め形態は、インサート回転後の工具先端位置の変化を最小にするように努めるべきである。一般的な位置決め形態は4つある:

1) インサートの底面と隣接する2つの側面を使って位置決めする。

図2に示すように、この位置決め形態では、工具先端の位置精度はチップ自体の外形寸法精度にのみ関係するため、位置決め精度は比較的高い。この形態は、トップクランプやピンクランプのチップによく使用される。

F₀、F₁-切断力成分

F-全切削力

Wクランプ力

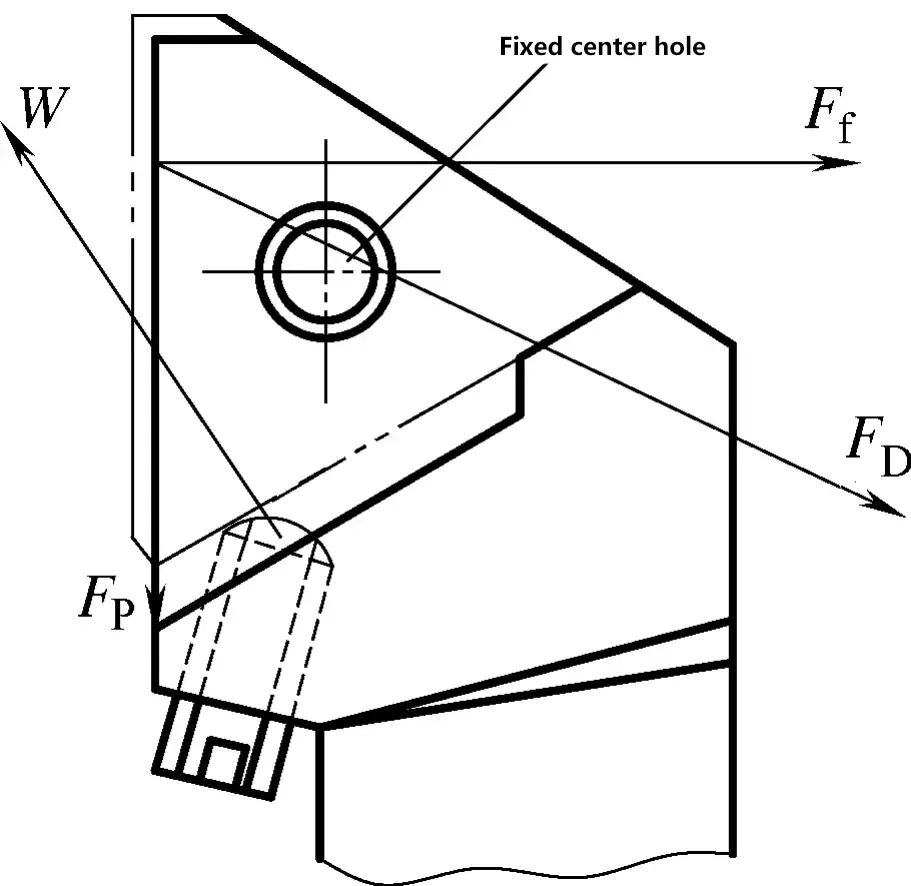

2) インサートの底面、片側の側面、および可動センターピンと嵌合する穴を使用した位置決め。

図3に示す。この位置決め形態は、工具先端の位置精度をインサートの外形寸法精度、センター穴精度、可動センターピン寸法精度、嵌合精度に関係させる。利点は、構造が比較的簡単で、インサートポケットの加工が容易なことである。この形状は、偏心ピンクランプインサートによく使用される。

F₀、F₁-切断力成分

F-全切削力

Wクランプ力

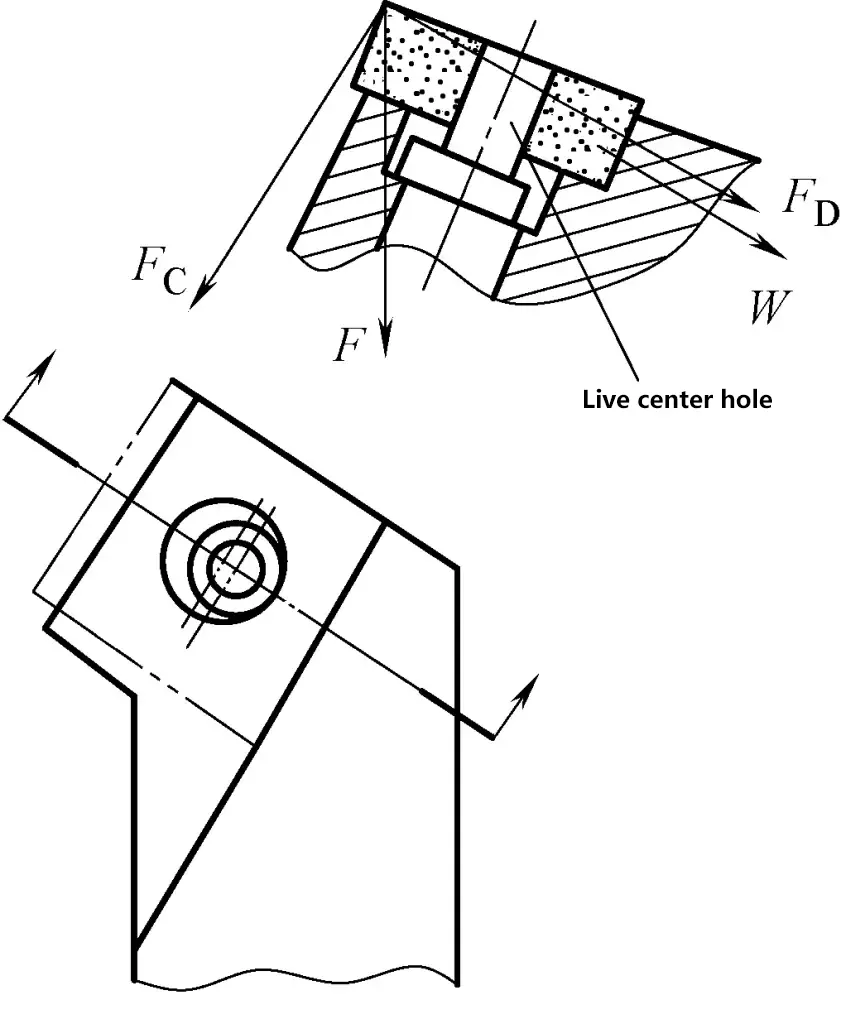

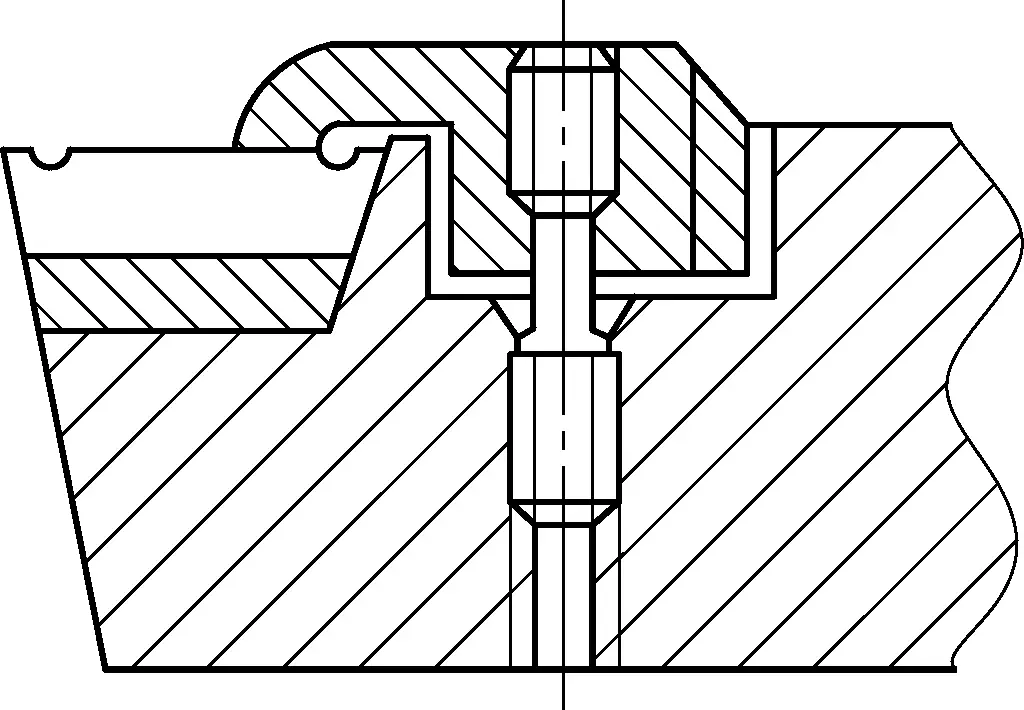

3) インサートの底面、中央の穴、クランプエレメントと接触する片側の面を使用して位置決めする。

図4に示すように、この位置決め形態では、工具先端の位置精度を、インサートの外形寸法精度、内孔の寸法・位置精度、固定センターピンの寸法精度に関係させる。位置決め精度は上記の形式より優れており、構造は比較的簡単である。欠点は、クランプ力が切削力と反対方向になるため、大きなクランプ力を必要とすることである。この位置決め形式は、ウェッジピンクランプインサートによく使用される。

F₀、F₁-切断力成分

F-全切削力

Wクランプ力

4) インサートの底面、中央の穴、片側の側面を使った位置決め。

図5に示すように、この位置決め形態の工具先端位置精度は第3形態と同様であるが、力の状況はより良好であり、より少ないクランプ力で済む。しかし、側面の位置決めポイントがチップの未使用の切刃を損傷しないように注意する必要がある。

F₀、F₁、F₂-切削力成分

Wクランプ力

(3) クランプフォームを挿入する

刃先交換式旋削工具の一般的なクランプ形式には、次のようなものがある:

1) トップクランプ。

図6に示すように、クランプの下向きの圧力を利用して、インサートをインサートポケットにしっかりと押し込む。大きなクランプ力、安定した確実な位置決め、シンプルな構造、使いやすさ、センター穴のないインサートもクランプできるなどの特長がある。欠点は、ツールヘッドがかさばり、オペレータの視線に影響することである。このクランプ形式は、大型・中型旋盤や断続切削に適しています。

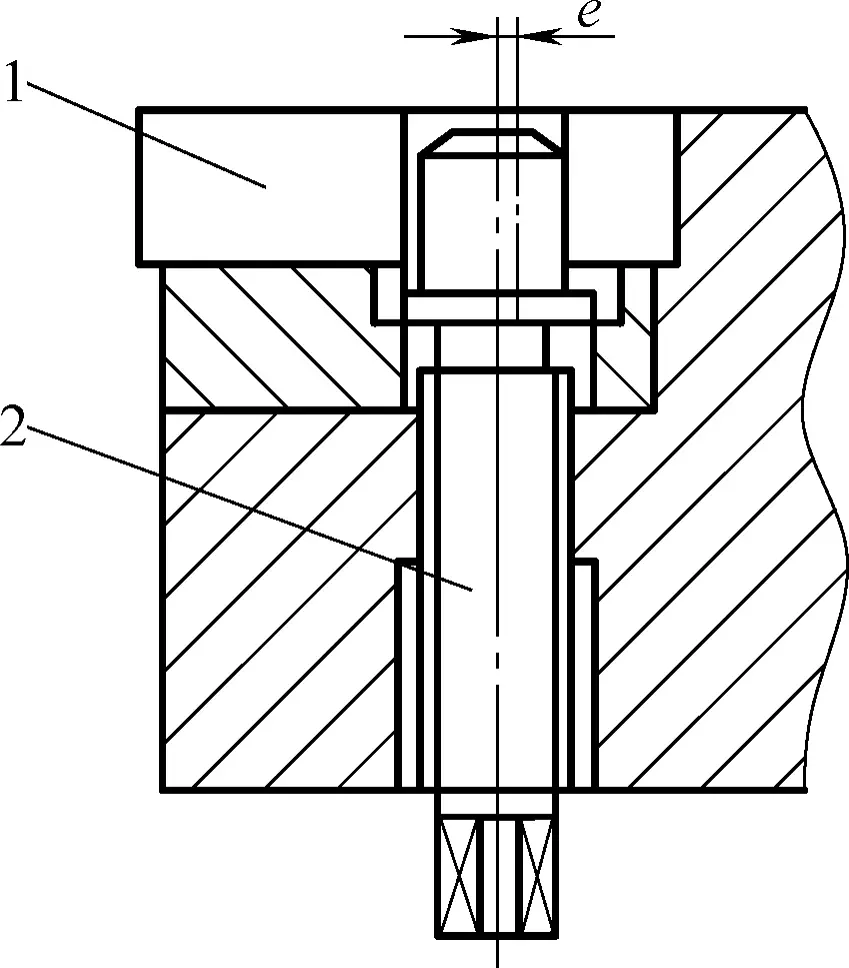

2) 偏心ピンクランプ。

図7に示すように、偏心クランプの原理を利用しています。偏心ピン(ねじの有無は問わない)を締め付けると、その偏心がインサートをインサートポケットにクランプし、セルフロックします。利点は、シンプルでコンパクトな構造、部品点数の少なさ、製造の容易さ、迅速で容易なチップの割り出しです。欠点は、大きな衝撃荷重がかかるとクランプが不安定になることと、偏心ピンの締め付けや緩めが不便なことである。小型の旋削工具に適している。

1-挿入

2-偏心ピン

3) レバーピンクランプ。

図8に示すように、テコの原理を利用している。ねじがレバーピンの下端に力を加えると、レバーピンはツールホルダ穴壁との接点を支点として、インサートをインサートポケットの側面にしっかりと押し付けます。長所は、クランプ力の方向が安定していること、位置決め精度が高いこと、構造が複雑すぎないことです。欠点はレバーピンの剛性が低く、クランプ移動量が小さいことです。主に以下の用途に適しています。

a) 力を直接加える

b) 接線力の印加

1-スクリュー

2-挿入

3-レバーピン

4) レバークランプ。

図1-30に示すように、このクランプ方法もレバーの原理を利用している。ネジを締めるとレバーが揺動し、インサートを緩めたりクランプしたりする。

1-挿入

2-レバー

3スクリュー

4-スプリングスリーブ

5シム

利点は、安定した信頼性の高いクランプ、比較的高い位置決め精度、大きなクランプトラベルで、インサートの割り出しが便利です。欠点は複雑な構造で製造が難しいことです。切削パラメータ:v₀=80~100m/min、f=0.4~0.6mm/r、a₁≤8mmに適している。

5) ウェッジピンクランプ。

図10に示すように、このクランプ方法は、ねじを使ってくさびブロックを押し、くさびの作用でインサートを固定センターピンの方へ押し付ける。その特徴は、構造が簡単で、クランプ力が大きく、製造と使用が容易であることである。

1-挿入

2スクリュー

3ピン

4-ウェッジ・ブロック

5-ワッシャー

欠点は、中央のピンが変形しやすく、位置決め精度が低く、構造がレバー式ほどコンパクトでないことである。適切な切削パラメータは以下の通り。c ≦120m/分、f≦0.8mm/r、ap =4~6mm。

6) コンポジットタイプ。

図11に示すように、このクランプ方法は、くさび圧複合(図11a)と引き圧複合(図11b)のような2つのクランプ形態で同時に刃をクランプする複合構造を採用している。これは信頼性の高いクランプを提供し、大きな切削荷重や衝撃に耐えることができ、重切削に適している。

a) ウェッジ・プレッシャー・コンポジット

b) プルプレッシャー合成

1-スクリュー

2-スペシャル・ウェッジ・ブロック

3ブレード

4ツールパッド

5-位置決めピン

6ツールシャンク

7-プルプレッシャープレート

3.機械的にクランプされた旋削工具の使用

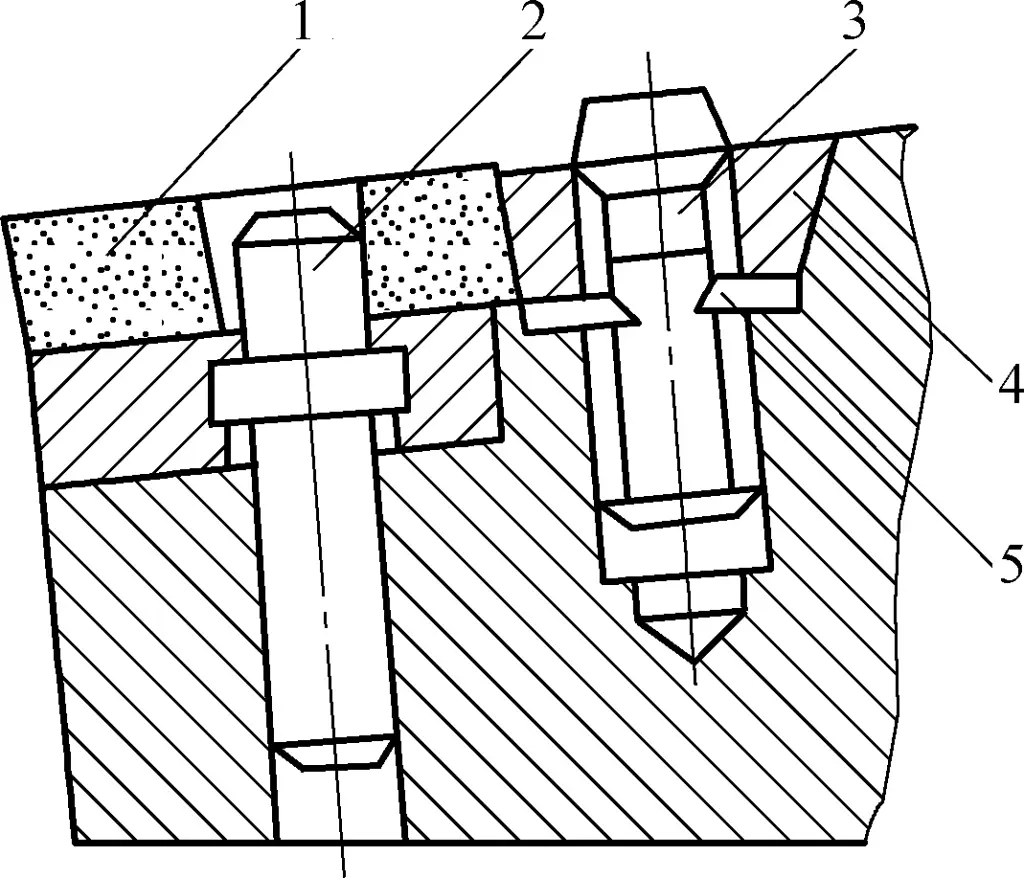

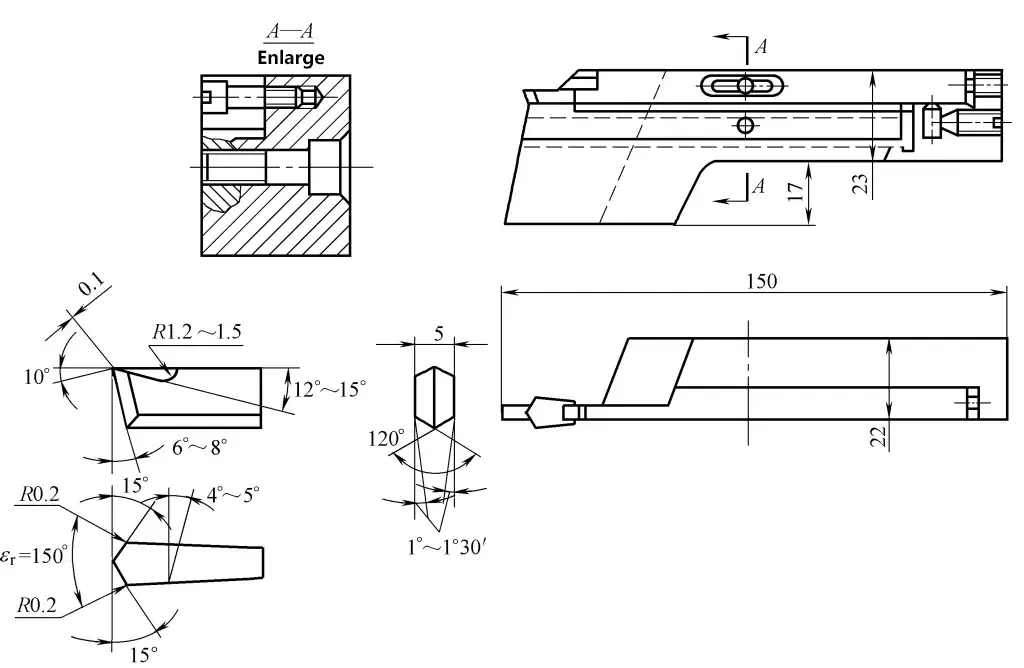

(1) 90°刃先交換式細軸荒旋削工具

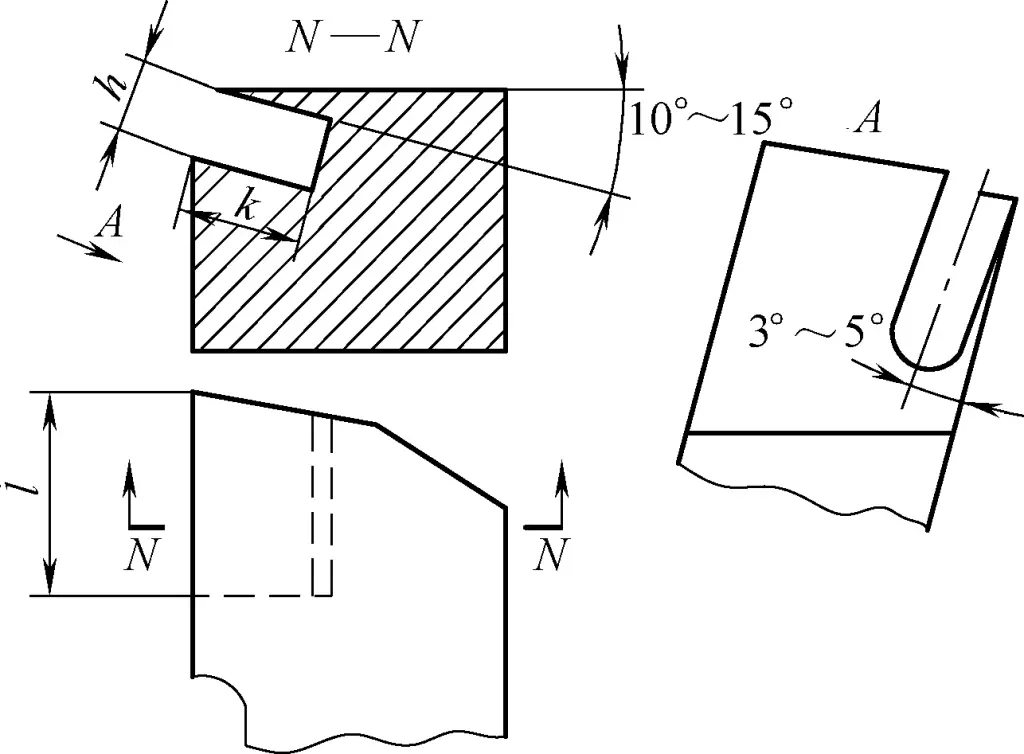

図12に示すように、ツールの特徴は以下の通りである:

1)ブレード素材

YT15超硬合金。

2) ツールの特徴:

細軸旋削の特性と、細軸加工用溶接旋削工具の経験に基づき、標準的な90°の刃先交換式外径旋削工具の幾何学的角度の一部を改良したものである。

- 逃げ角を小さくし、実際の逃げ角は2°、刃先の幅は0.8mmとする。

- 二次刃先の角度が三角形のブレードを使用し、実際の二次逃げ角は2°、二次面の幅は0.8mmで研磨する。

- 幅0.5~0.8mm、移行角45°の移行エッジを研磨し、移行エッジの逃げ角は0°とする。

- bで面取りをする。r1 =0.2mm、γo1 主カッティングエッジで=-10°。

3) 切削パラメータ:

vc =80~90m/min、f=0.3~0.4mm/r、ap =5~6mmである。

4) 適用範囲

C630型旋盤による長さ/直径比L/d=30~40の細長いシャフトの荒加工(拡大)。

5) 使用効果:

- 振動のない安定した切断。

- 加工後のワークの円筒度誤差は0.1mm以内である。

- 1つのカッティングエッジで、初期寸法がφ70mm×1890mm、最終寸法がφ58mm×1890mmの細長いシャフトを6~8本加工できる。

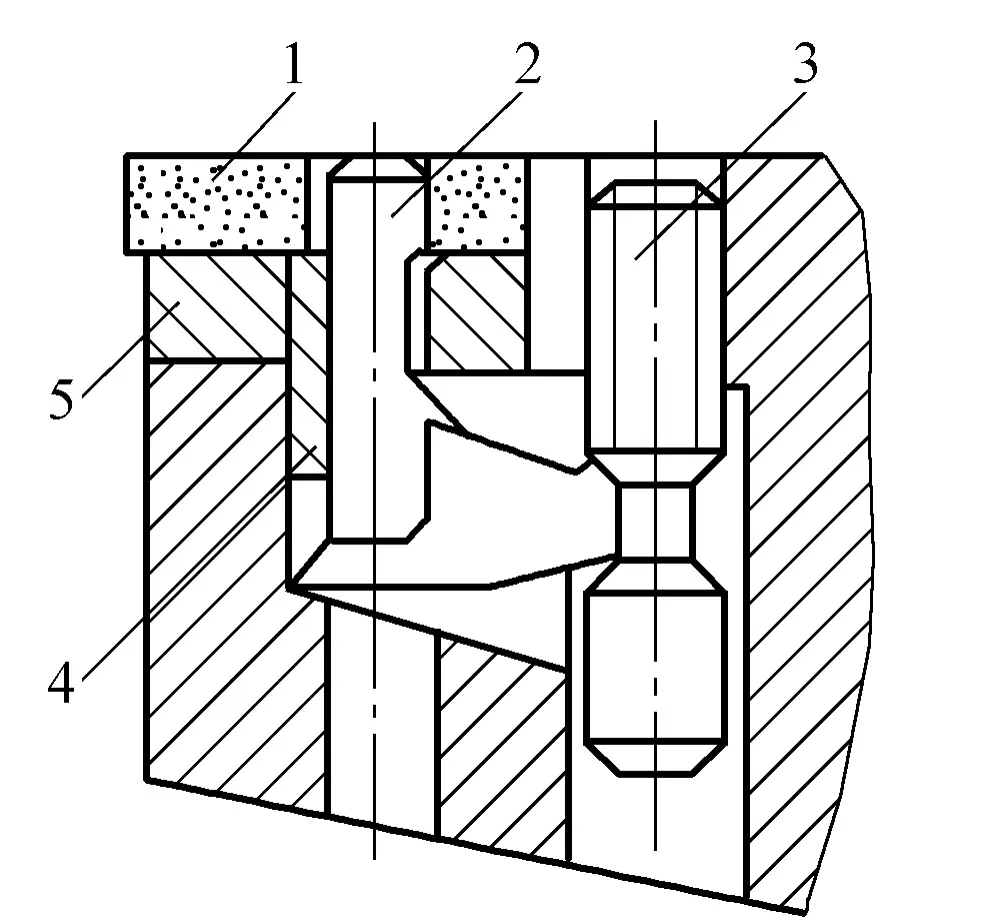

(2) 調整可能な機械クランプ式パーティングツール

図13に示すとおりである。ツールの特徴は以下の通りである:

1)ブレード素材

YT15超硬合金。

2) ツールの特徴:

- レバー式クランプを採用し、シンプルな構造で製造が容易。

- ブレードとツールパッドの位置決めには120°のV字溝を使用し、安定性に優れている。

- ブレードとクランピングバーの位置は調整可能で、何度でもブレードの再研磨ができ、ツールシャンクの損傷を防ぎます。

- 工具先端の角度εr =150°で、高い切れ刃強度を提供し、パーティング時の工具ヘッドのスキューを防止し、切りくずを狭める。

- すくい角γo =12°~15°の円弧状のチップブレーカー溝が研削され、切削をスムーズにし、切りくずの排出を容易にし、高速パーティングに適している。

3) 切削パラメータ:

vc =150~200m/min、f=0.15~0.2mm/r。

4) 適用範囲

CA6140またはC630タイプの旋盤で、直径80mm以下の20番鋼または45番鋼のワークピースを、クーラントを使用してパーティングする場合。

5) 注意事項

- 工具を取り付ける際は、工具先端がワーク軸より0.1mm下になるようにしてください。

- パーティングの際は、まず手動送りでブレードを予熱し、次に自動送りに切り替えてください。これにより、急激な温度上昇によるブレードの破損を防ぐことができます。

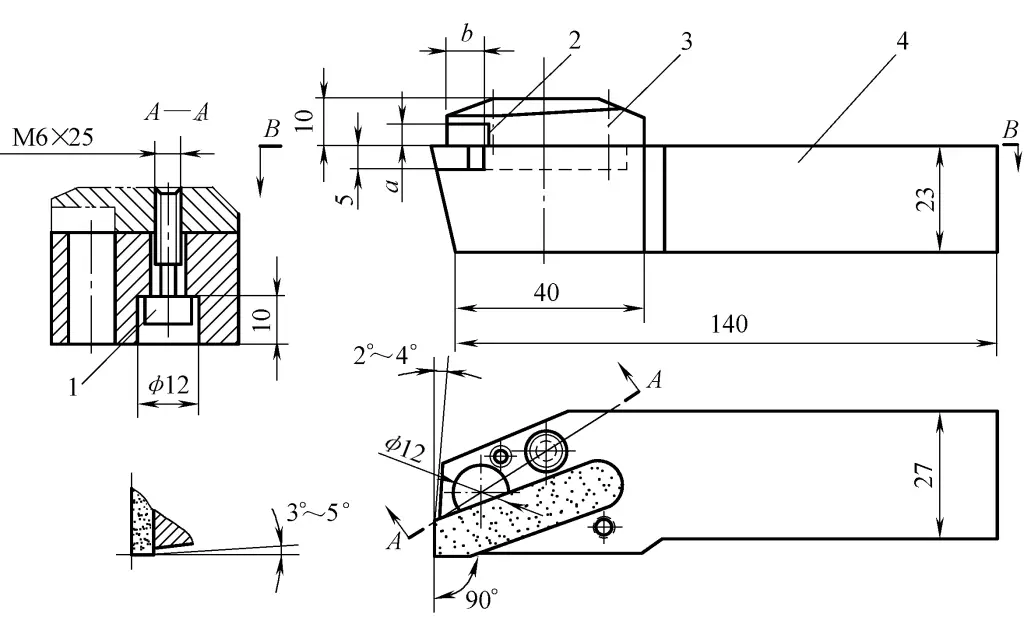

(3) 90°機械式クランプ切屑収集旋削工具

図14に示すとおりである。ツールの特徴は以下の通りである:

1-スクリュー

2チップ回収ポート

3-圧力板

4ツールボディ

1) 工具の材質

ブレードはYG8超硬合金、ツール本体は45スチール、熱処理・焼戻し済み、230~250HBW。

2) ツールの特徴:

- プレッシャープレートクランプを採用し、シンプルな構造で製造が容易。

- 鋳物銅や鋳鉄のような脆い材料を切断する場合、切り屑は切り屑回収口とφ12mmの切り屑穴から排出され、切り屑の飛散を防ぎ、安全な作業を保証します。

3) 切削パラメータ。

荒旋削用(切粉回収口サイズa×b=3.5mm×10mm): 切断速度 vc =150m/min、送り速度f=0.15~0.3mm/r、切り込みap =仕上げ旋削(切粉回収口サイズa×b=1mm×4mm)の場合:vc =180m/min、f=0.06~0.18mm/r、ap =0.12~0.30mm。

4) 適用範囲

C6140型旋盤での鋳物銅や鋳鉄などの脆性材料の旋削に。

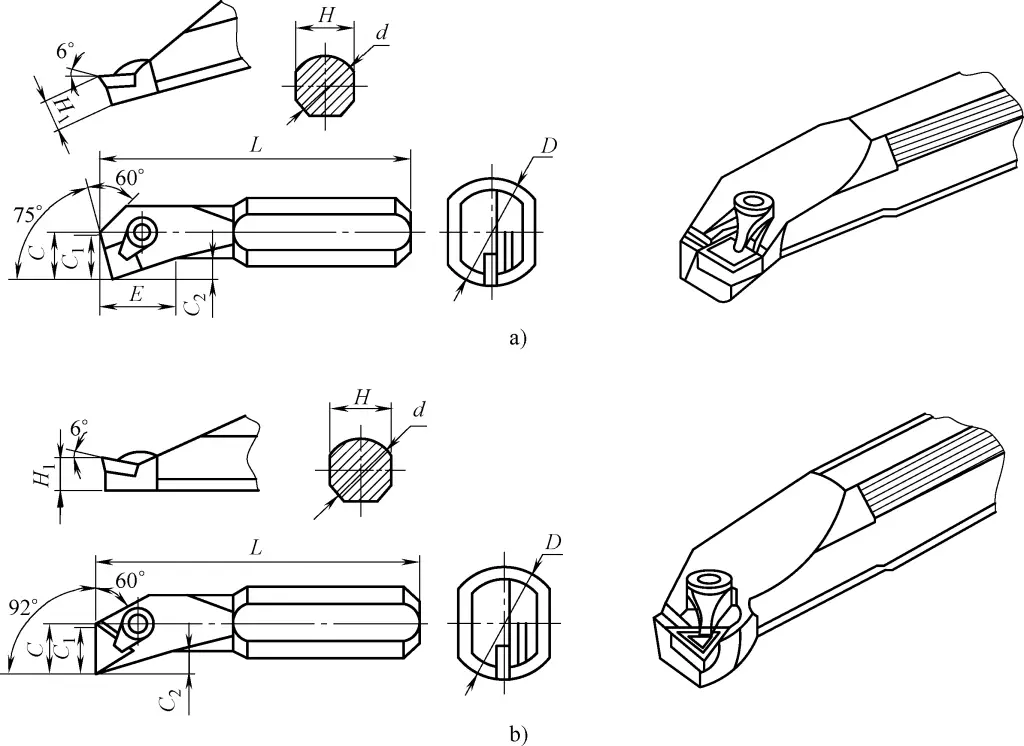

(4) 刃先交換式ボーリング工具

図15に示すとおりである。ツールの特徴は以下の通りである:

a) スルーホールボーリングツール

b) ブラインドホール用ボーリング工具

1) 工具シャンクの断面積の増加。

工具先端が工具シャンクの中心面上に位置するため、穴内でのシャンクの断面積が最大となり、ボーリング工具の剛性が向上する。

2) 工具シャンクの張り出し長さを調整可能。

ボーリング工具のシャンクは、上下に2つの平らな面を持ち、シャンクは比較的長く作られています。ボーリング中、穴の深さに応じてツールホルダー内のシャンクの張り出し長さを調整することができます。これにより、シャンクの剛性が向上するだけでなく、ボーリング工具の適用範囲が広がります。

ボーリング工具の各部の寸法を表1に示す。

表1 ボーリング工具各部の寸法(単位:mm)

| 最大ボーリング径D | ツールシャンク寸法 | |||||||

| d | L | H | H1 | C | C1 | C2 | E | |

| 12 | 10 | 125 | 9.5 | 4.5 | 8.7 | 6.5 | 1.5 | - |

| 16 | 12 | 140 | 11.5 | 5.5 | 11.8 | 9 | 3 | - |

| 20 | 16 | 160 | 14 | 7 | 14 | 11 | 4 | 15 |

| 34 | 25 | 220 | 23 | 11.5 | 19.3 | 18 | 8 | 21 |

| 43 | 32 | 250 | 30 | 15 | 22.5 | 21.3 | 9 | 23 |

| 50 | 40 | 315 | 37 | 18.5 | 28 | 23.5 | 10.5 | 23 |

| 63 | 50 | 400 | 47 | 23.5 | 36 | 27.2 | 12.5 | 24 |

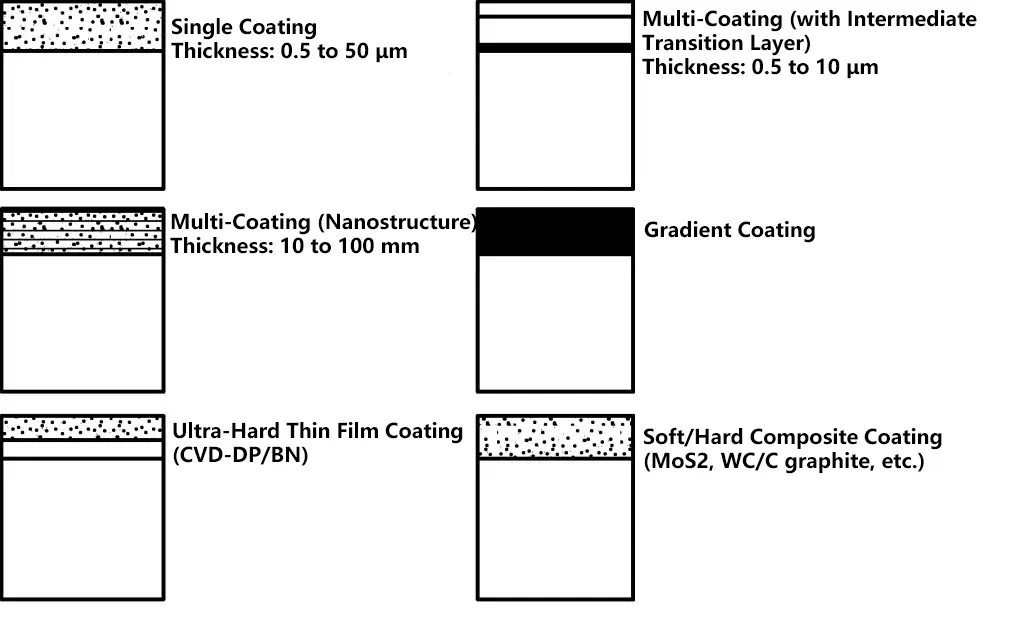

II.コーティング工具

工具の性能を向上させるために、靭性の良い工具基材に、コーティング法により耐摩耗性耐火物化合物の層または複数の層をコーティングする。これにより、工具基材に硬質被膜を結合させ、工具の表面硬度を高め、耐摩耗性と潤滑性を向上させる。

基材の違いにより、被覆工具は高速度鋼被覆工具、超硬合金被覆工具、セラミック被覆工具、ダイヤモンド被覆工具、立方晶窒化ホウ素被覆工具に分類される。

超硬合金製被覆工具は、化学蒸着法や真空スパッタリング法により、超硬合金製チップの表面にTiC、TiN、A3120化合物材料を5~12μm以下の厚さで蒸着したものである。コーティング方法の違いにより、コーティング工具は化学蒸着(CVD)コーティング工具と物理蒸着(PVD)コーティング工具に分けられる。

超硬工具基材の場合、コーティングは一般的に化学気相成長法(CVD法)で行われ、蒸着温度は約1000℃である。高速度鋼工具基材の場合、コーティングは一般に物理的気相成長法(PVD法)で行われ、蒸着温度は約500℃である。

コーティングされた工具は、高い耐酸化性と密着性を有し、基材の良好な靭性と高強度を維持しながら、コーティングの高硬度、高耐摩耗性、低摩擦係数を有し、切削力と切削温度を低減する。超硬工具基材に厚さ5~6μmのTiC層をコーティングした後、その表面硬度は2500~4200HVに達することができる。

コーティング方法としては、図16に示すように、単層コーティング、多層コーティング、グラデーションコーティング、超硬質薄膜コーティング、ソフト/ハード複合コーティングなどがある。

一般的なコーティング材料は、TiC、TiN、TiCN、Al2 O3 など。コーティング材料は、初期のTiCやTiNコーティングから、TiC、TiN、TiCN、TiC/TiCN/TiN、TiC/A1203、TiC/A1203/TiN、TRAINなどの複合多層コーティングやそれらの組み合わせへと進化してきた。

これらの共通の特性は、高硬度、良好な化学的安定性、拡散摩耗に対する耐性、低摩擦係数であり、その結果、切削力が低下し、切削温度が低下し、工具の切削性能が大幅に向上する。

TiCコーティングは、耐摩耗性と耐クレーター摩耗性に優れ、現在最も広く使用されているコーティング材である。被削材に容易に拡散し、被削材にしっかりと密着し、低い切削温度で高い耐摩耗性を発揮する。通常、激しい摩耗が発生する状況で使用される。

TiNコーティングはTiCより硬度がやや低く、金属との親和性が低く、濡れ性が良い。現在、工業先進国におけるTiNコーティング高速度鋼工具の使用率は、高速度鋼工具の70%に達している。耐クレータ摩耗性は高いが、基材との密着性は低い。

アル2 O3 コーティングは化学的安定性、熱安定性、耐酸化性に優れている。アルミニウム2 O3 コーティングは高温での化学的および熱的安定性が高く、高速切断に適している。

TiCNコーティングは、TiCとTiNの特性を併せ持ち、TiCとTiNの両方よりも高い硬度を持つ。工具寿命を大幅に改善するために、TiCNを工具の主な耐摩耗層として使用することができる。TiCNは比較的理想的な工具コーティング材料である。

TiAINコーティングは、化学的安定性が良く、硬度が高く、酸化、付着、拡散摩耗に対して強い耐性を持つ。高速切削で顕著な効果を発揮し、特にねずみ鋳鉄やシリコンアルミニウム合金などの耐摩耗性材料の加工に適している。

現在、海外における超硬合金製刃先交換式チップのコーティング比率は70%を超え、各種鋼部品、鋳鉄、ステンレス鋼、高温合金の加工に広く使用されている。現在、コーティング技術は、エンドミル、シェービングカッター、ブローチ工具、成形引抜き工具、リーマ、ギヤホブ、各種メカニカルクランプ式刃先交換式チップなどに応用され、高速切削・加工のニーズに応えている。

III.ダイヤモンドツール

ダイヤモンドは炭素の同素体で、天然物質の中で最も硬い。

ダイヤモンド工具は、高硬度、高耐摩耗性、高熱伝導性を有する。非鉄金属、合金、高硬度の耐摩耗性材料、特にアルミニウムやシリコン・アルミニウム合金の高速切削を精密に行うことができる(表2)。ダイヤモンド工具は、交換が難しい主要な切削工具である。

表2 ダイヤモンド工具での加工に適した素材

| 被削材 | 加工対象物 | |

| 非鉄金属 | アルミニウムおよびアルミニウム合金 | 航空機、自動車、オートバイ:ピストン、シリンダー、コンプレッサー部品、トランスミッション、各種ハウジング部品など 精密機械:カメラ、複写機、測定器、ガス器具など 一般機械:各種ポンプ本体、油圧プレス、機械部品など |

| 銅および銅合金 | 内燃機関、船舶:各種シャフト、ベアリング、ポンプボディ、ギア、ローターブレード 電子機器:各種メーター、電気モーター、整流子など 一般機械:各種シャフト、ベアリング、バルブボディ、ケーシングなど | |

| 超硬合金 | 各種バルブシート、シリンダー等の焼結製品及び焼結半製品 | |

| その他 | チタン、マグネシウム、亜鉛、鉛などの各種非鉄金属。 | |

| 非金属 | 木材 | 各種チップボード、人工耐摩耗繊維板製品 |

| 強化プラスチック | ガラス繊維、炭素繊維強化プラスチック | |

| ゴム | ラバーボンド砥石、ラバーリング、紙カレンダーロールなど。 | |

| グラファイト | カーボンロッドなど | |

| セラミックス | シールリング、プランジャー、その他焼結・半焼結製品 | |

1.ダイヤモンド切削工具材料の特性

(1) 極めて高い硬度と耐摩耗性

天然ダイヤモンドは、自然界で発見された最も硬い物質である。その微小硬度は10000HVと高い。天然ダイヤモンドの耐摩耗性は超硬合金の80~120倍、合成ダイヤモンドの耐摩耗性は超硬合金の60~80倍です。

(2) 非常に低い摩擦係数

ダイヤモンドと一部の非鉄金属との間の摩擦係数は非常に低く、通常は0.1~0.3である。摩擦係数が低いと、加工中の変形が小さくなり、切削力が低下します。

(3) 非常に高いエッジシャープネス

ダイヤモンド工具の刃先は非常に鋭利に研磨でき、一般的な工具先端の半径は0.1~0.5μmである。天然単結晶ダイヤモンド工具は、0.002~0.008μmにも達します。そのため、極薄切削や超精密加工が可能です。

(4) 比較的低い熱膨張係数

ダイヤモンドの熱膨張係数は高速度鋼の約1/10であるため、ダイヤモンド工具は大きな熱変形を生じず、これは精密加工や超精密加工において特に重要である。

(5)優れた熱伝導性

ダイヤモンドの熱伝導率は超硬合金の9倍に達する。その高い熱伝導率と熱拡散性により、切削熱は容易に放散され、その結果、工具の切削部分の温度は低くなります。

2.ダイヤモンド切削工具材料の種類

現在、ダイヤモンド切削工具には、単結晶ダイヤモンド工具と多結晶ダイヤモンド工具の2種類がある。多結晶ダイヤモンド工具には、多結晶ダイヤモンド(PCD)工具と化学気相成長(CVD)ダイヤモンド工具がある。

(1) 単結晶ダイヤモンド工具

単結晶ダイヤモンドは、天然の単結晶ダイヤモンドと人工的に合成された単結晶ダイヤモンドに分けられます。ほとんどの天然ダイヤモンドは正八面体または菱形正十二面体であり、少数のものは立方体または他の形をしている。淡色で透明、不純物や欠陥がなく、強い屈折率を持つ。

天然単結晶ダイヤモンド工具は、一定の幾何学的形状と大きさに研磨された1個の大きなダイヤモンド粒子を、溶接、接着、機械的クランプ、粉末冶金などの方法で工具シャンクや工具本体に固定し、精密工作機械に装着して作られる。

精研磨後の天然単結晶ダイヤモンド工具の刃先は、刃先半径が0.002μmと極めて鋭利で、極薄切削が可能です。天然ダイヤモンド工具は、被削材との摩擦係数が低く、耐溶着性に優れ、非鉄金属との親和性がなく、熱膨張係数が小さく、熱伝導率が高いため、極めて高い加工精度と極めて低い切削抵抗が得られます。 表面粗さ 価値観の違いだ。

そのため、天然ダイヤモンド工具による切削加工は鏡面切削とも呼ばれ、天然ダイヤモンド工具は、理想的でかけがえのない超精密加工工具として誰もが認めるところである。

単結晶ダイヤモンドには異方性があるため、単結晶ダイヤモンド工具を設計・製造する際には、正しい結晶方位を選択する必要があり、ダイヤモンド原料は結晶方位を経なければならない。人工単結晶ダイヤモンドは製造技術が複雑で製造コストが高いため、現在、単結晶ダイヤモンド工具の大半は天然単結晶ダイヤモンドから製造されている。

単結晶ダイヤモンド工具を超精密旋盤に使用することで、鏡面仕上げを実現することができる。単結晶ダイヤモンド工具は現在、超精密切削加工分野の主力工具であり、その刃先は極めて鋭利に研削することができ、表面粗さ値が非常に小さく、工具寿命が非常に長い加工物を製造することができる。現在、単結晶ダイヤモンド工具は、コンピューターディスク基板、レーザー反射鏡、各種光学機器などの加工に広く使用されている。

(2) 多結晶ダイヤモンド(PCD)工具

1970年代初頭にGE社が多結晶ダイヤモンド(PCD)チップの開発に成功して以来、PCDは豊富な原料ソースと天然ダイヤモンドの数分の一(10分の1から60分の1)の価格という大幅な低コストにより、天然ダイヤモンド工具よりも広く適用されている。

PCD工具は、極端に鋭利なエッジに研磨することができず、エッジ半径は天然ダイヤモンド工具よりもはるかに大きい。また、PCD工具で加工されたワークの表面品質は、天然ダイヤモンド工具で加工されたワークほど良くなく、超精密な鏡面加工を実現することは難しい。

PCDは単結晶ダイヤモンドより硬度が低いが、等方性材料であるため、工具製造において優先配向は必要ない。PCDバインダーは導電性であるため、PCDの切断や成形が容易です。

PCD工具は、主に耐摩耗性の非鉄金属およびその合金、非金属材料の加工に使用される。長時間の切削加工でも鋭い切れ刃と切削効率を維持することができ、難削材である非鉄金属や合金部品、非金属材料(グラファイト、カーボン、ガラス、硬質ゴム木材、セラミックス、プラスチック、コランダム、ベークライト、ガラス繊維強化複合材料など)の高速精密加工に広く使用されている。

構造的に、PCD工具はろう付けPCD工具と刃先交換式チップ、一体型多結晶ダイヤモンドチップ、多結晶ダイヤモンド複合チップに分けられる。現在、使用されているPCDチップのほとんどは、超硬合金基材を焼結した複合チップである。

超硬合金製刃先交換式チップにPCDブランクを装着し、刃先を研削加工したものです。CNCマシンの各種ツールホルダー、ツールクランプ、ツールディスクにクランプすることができ、信頼性の高い量産が可能です。

多結晶ダイヤモンド旋削工具は、多結晶ダイヤモンド複合チップを使用します。チップの上層は微粒合成ダイヤモンド、下層は超硬合金基板で、高圧高温下で焼結して円形の多結晶ダイヤモンド複合チップブランクを形成します。

(3) CVDダイヤモンド工具

1970年代から1980年代にかけて日本でCVDダイヤモンド技術が登場して以来、この技術は切削工具に急速に応用されるようになった。

CVDダイヤモンドとは、化学気相成長法(CVD法)を用いて、異種基板(超硬合金、セラミックスなど)上に合成されたダイヤモンド膜を指す。CVDダイヤモンドは金属や非金属の添加物を含まず、その性能は天然ダイヤモンドに非常に近く、単結晶ダイヤモンドと多結晶ダイヤモンド(PCD)の長所を兼ね備え、それらの欠点をある程度克服しています。

異なるCVD成膜プロセスを選択することで、用途に応じて異なる粒径と表面形態を持つPCDを合成することができる。

CVDダイヤモンド工具製品の性能は、多くの面で類似のPCD製品を凌駕し、その表面粗さは単結晶ダイヤモンドに近く、耐衝撃性は単結晶ダイヤモンドを上回ることが、広範な実践によって示されている。CVDダイヤモンドは有望な新ダイヤモンド材料と考えられている。

CVDダイヤモンド工具の超硬耐摩耗性と良好な靭性により、ほとんどの非金属材料や、アルミニウム、シリコン-アルミニウム合金、銅、銅合金、グラファイト、セラミックス、各種ガラス繊維や炭素繊維強化構造材料などの各種非鉄金属材料の加工が可能です。また、CVDダイヤモンド工具は、高価な天然ダイヤモンド工具よりもはるかに低いコストで、高効率・高精度の加工工具としても使用できる。

CVDダイヤモンド工具には、基板上に50μm以下の薄膜を成膜したもの(CVDダイヤモンド薄膜コーティング工具)と、基板を使用しない厚膜(厚さ1mmまで)のもの(CVDダイヤモンド厚膜ろう付け工具)があり、必要に応じて基板にろう付けすることができる。

CVDダイヤモンド薄膜コーティング工具は、ダイヤモンド表面コーティングが一体化されており、あらゆるスタイルや幾何学的形状の切れ刃に加工することができる。ダイヤモンド薄膜コーティング工具は、PCD工具よりも優れている面があります。

CVDダイヤモンド薄膜はどのような形状の基板にも成膜できるため、CVDダイヤモンド薄膜コーティング工具は複雑な形状の工具の製造が容易である。さらに、CVDダイヤモンド薄膜コーティング工具は、製造工程が簡単で、低コストであり、工具の種類も多岐に渡る可能性があるため、将来的に大きな可能性を秘めた開発方向となっている。

CVD厚膜ダイヤモンドは純粋なダイヤモンドで、硬度は天然ダイヤモンドに近く、PCDよりもはるかに高い。天然ダイヤモンドと異なり、CVD厚膜ダイヤモンドは等方性でコストが低いため、多くの面でPCDに取って代わるでしょう。成膜品質がさらに向上すれば、超精密加工においても天然ダイヤモンドに取って代わる可能性がある。

CVD厚膜ダイヤモンドは耐摩耗性と熱安定性が高いため、高耐摩耗材料の高速切削分野で大きな可能性を秘めている。上記の3種類のダイヤモンド工具は、それぞれ表3に示すような特徴を持っている。

表3 単結晶ダイヤモンド、PCDダイヤモンド、CVDダイヤモンド工具の特性比較

| 特徴 | 単結晶ダイヤモンド工具 | 多結晶ダイヤモンド工具(PCD) | CVDダイヤモンド工具 |

| 素材構造 | ピュア・ダイヤモンド | Coバインダー入り | ピュア・ダイヤモンド |

| 耐摩耗性 | PCDやダイヤモンド膜より高い | ダイヤモンド粒径により異なる | PCDの2~10倍 |

| タフネス | 貧しい | 素晴らしい | グッド |

| 化学的安定性 | 高い | 比較的低い | 高い |

| 加工性 | 貧しい | 素晴らしい | 貧しい |

| はんだ付け性 | 貧しい | 素晴らしい | 貧しい |

| 最先端の品質 | 素晴らしい | グッド | 素晴らしい |

| 適用性 | 超精密加工 | 粗加工、精密加工、有機複合材料の加工には適さない。 | 精密加工、準精密加工、連続切削、湿式切削、乾式切削、有機複合材料の加工に最適 |

3.ダイヤモンド切削工具の幾何学的角度の選択

PCD工具を例にとると、その幾何学的パラメータは、異なる加工材料に応じて決定されるべきである。表4に示すように、切削部に対する幾何学的角度の適切な選択は、工具寿命に大きな影響を与える。

表4 PCD工具の幾何学角度の選択

| アングル | セレクション |

| レーキ角 γo | 高硬度材の荒旋削には、一般に-10°~-5°の大きめの負のすくい角を使用し、低硬度材には小さめの負のすくい角を使用することができる; 細かい旋回には、通常0°、あるいは0°から10°の正のすくい角を使用する。 |

| クリアランス角αo | 被削材の硬度が高い場合は8°~12°、硬度が低い場合は10°~20°を使用。 |

| 傾斜角 λs | 荒旋削の場合は、一般に傾斜角度を小さくして切れ刃の強度を高め、細旋削の場合は、一般に傾斜角度を大きくして切れ刃の強度を下げます。 ラジアル切削力 |

| リード角 kr | 一般的には75°から90°を使用する。高硬度材を荒加工する場合、工具強度と耐衝撃性を維持するために、リード角を90°にすることができる。細長い被削材を加工する場合は、ラジアル切削力を低減するため、リード角を大きくすることができる。 |

IV.立方晶窒化ホウ素(CBN)工具

立方晶窒化ホウ素(CBN)は窒化ホウ素(BN)の同素体で、ダイヤモンドに似た構造を持つ。超硬質で熱安定性が高く、化学的安定性も高い。大気中で1000℃まで加熱しても酸化せず、鉄鋼製品の加工に広く使用されている。

その優れた性能により、立方晶窒化ホウ素工具は、高速度鋼、工具鋼、焼入れ鋼、チルハードン鋳鉄、軸受鋼、高温合金、その他の難削材の切削に使用できる。

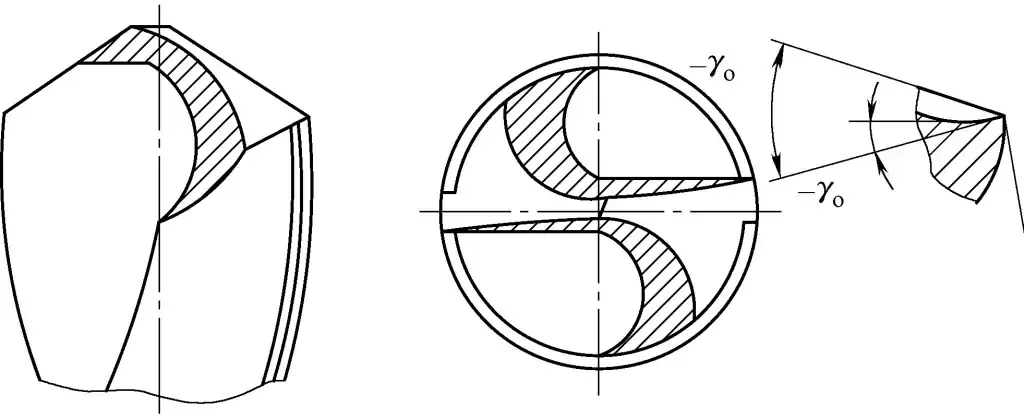

立方晶窒化ホウ素(CBN)には単結晶と多結晶があり、単結晶CBNと多結晶立方晶窒化ホウ素(PCBN)がある。

1.立方晶窒化ホウ素工具材料の性能

(1) 高い硬度と耐摩耗性

CBNはダイヤモンドに近い硬度と強度を持つ。CBN粉末の微小硬度は8000-9000HV、PCBN焼結体の硬度は3000-5000HVに達する。耐摩耗材料を切削する場合、その耐摩耗性は被覆超硬工具の30倍である。

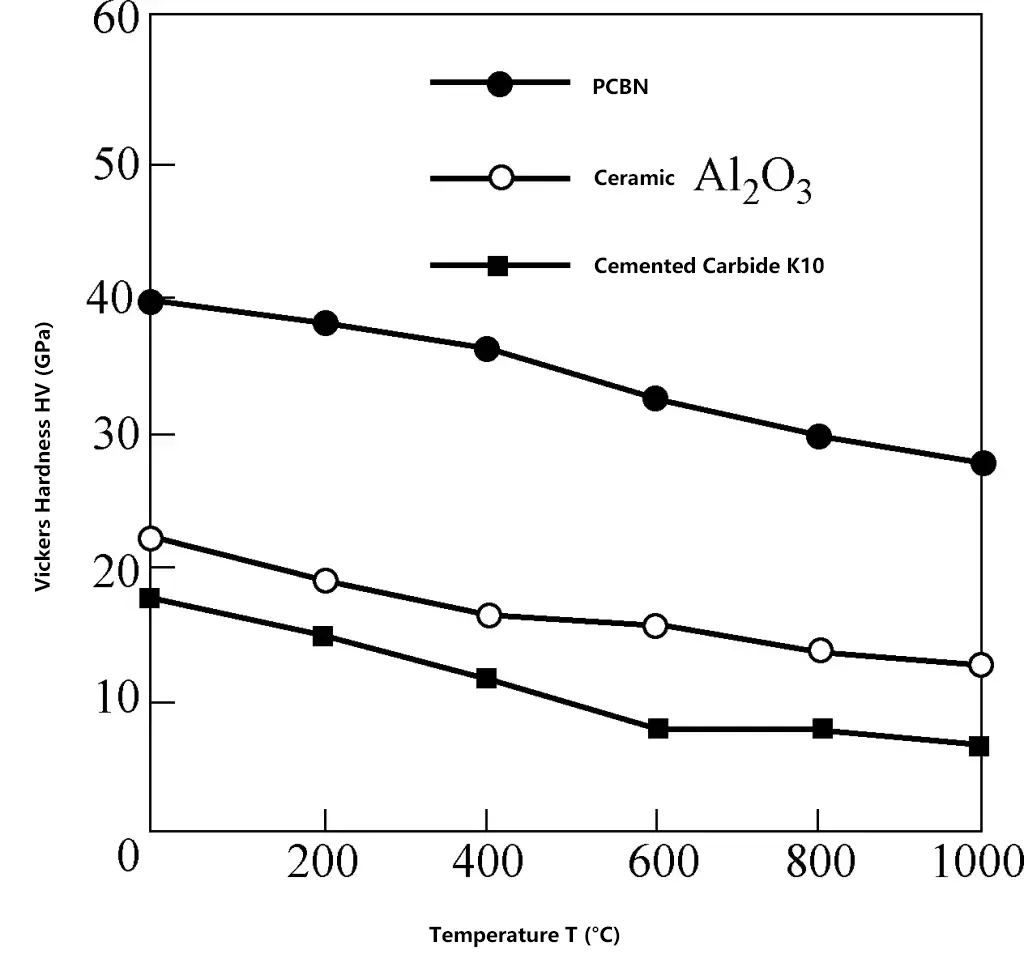

(2) 高い熱安定性

CBNはダイヤモンドよりも耐熱性が高く、1400~1500℃に達する。PCBNの1000℃における硬度は、セラミックスや炭化物の室温硬度よりも依然として高い。図17は、PCBN、セラミックス、炭化物の高温硬度の比較である。

(3) 優れた化学的安定性

CBNは非常に高い耐酸化性を持ち、1000℃でも酸化しない。また、1200~1300℃まで鉄系材料と化学反応せず、高い化学的不活性を示します。

(4)良好な熱伝導性

CBNの熱伝導率はダイヤモンドに次いで高く、超硬合金の20倍である。CBNとセラミックの熱伝導率の比は37.1である。高速切削における高い熱伝導率は、工具先端の温度を下げ、工具の摩耗を減らし、加工精度を向上させることができる。

(5) 低摩擦係数

CBNと異なる材料間の摩擦係数は0.1~0.3である。高速切削では、摩擦係数を小さくすることで切削力を低減し、切削温度を下げ、加工面の品質を向上させることができる。

2.立方晶窒化ホウ素工具の種類

立方晶窒化ホウ素(CBN)には単結晶と多結晶があり、単結晶CBNと多結晶立方晶窒化ホウ素(PCBN)がある。単結晶CBNは通常、六方晶窒化ホウ素(HBN)を高温高圧下で、触媒や添加剤を用いて焼結することで得られる。

PCBNは、微細なCBN材料が結合相(TiC、TiN、Al、Tiなど)と共に高温高圧下で焼結して形成される多結晶材料である。ダイヤモンドとともに超硬工具材料と総称される。

単結晶CBNは製造技術に限界があり、コストが高いため、実用化されているのは依然としてPCBNが主流である。PCBN工具はユニークな構造と特性を持ち、近年、鉄系金属の切削に広く使用されており、特に焼入れ鋼、高硬度鋳鉄、高硬度溶射合金などの難削材の切削に適している。

PCBN工具は、その構造により大きく2つに分類される:PCBNロウ付け工具とPCBNインデクサブル工具である。

PCBNろう付け工具は、PCBNインサートを鋼基板にろう付けし、その後研削することにより製造される。PCBN刃先交換式インサートは、一般的にPCBNインサートを刃先交換式超硬インサートの片隅にろう付けし、その後研削することで製造されます。

異なる複合製造方法により、PCBN工具はソリッドPCBNチップと超硬焼結PCBN複合チップに分けられる。ソリッドPCBNチップは複数の切れ刃を持ち、割り出しが可能です。PCBN複合チップは、複数の切れ刃を持ち、割り出し可能で、再研磨も可能です。

PCBN複合チップは、良好な強度と靭性を持つ超硬合金上に、0.5~1.0mm厚のPCBN層を焼結したもので、良好な靭性と高硬度・耐摩耗性を兼ね備えています。これにより、CBNチップの曲げ強度が低い、ろう付けが難しいといった問題を解決することができます。

3.立方晶窒化ホウ素(PCBN)工具の幾何学的角度の選択

焼入れ鋼の加工を例にとって、PCBN工具の幾何学角度の選択範囲を表5に示す。

表5 PCBN工具の幾何学的角度の選択

| アングル | セレクション |

| レーキ角 γo | 焼入れ鋼を加工する場合、工具先端の角度は小さすぎない方がよい。工具のすくい角は一般的に-10°から0°で、通常は0°である。 |

| クリアランス角αo | クリアランス角は一般的に小さく、6°から10°の間で、工具の切削部分のくさび角が十分に大きくなるようにする。 |

| 傾斜角 λs | 特別な要件がない場合、刃先が進入する際の応力状態をより確実にするため、傾斜角度は0°または負の場合が多い。 |

| ノーズ角 εr | ノーズ角は一般的に90°以下であるべきで、工具先端の十分な強度を確保するために、工具先端はφ (0.4-1.2) mmの円弧に研磨されるべきである。 |

V.セラミックツール

セラミック工具は合成化合物から作られ、高圧下で成形され、高温で焼結される。非常に高い硬度と耐摩耗性、1200℃以上の耐熱性、優れた化学的安定性を持ち、金属と結合しにくい。

現在では、製造方法の改善、微細構造の微細化、高密度化、炭化物、窒化物、ホウ化物、酸化物、その他の金属(Ni、Moなど)の組成への添加により、セラミック工具は曲げ強度、破壊靭性、耐衝撃性が大幅に向上しています。セラミック工具は、高速切削、乾式切削、硬質切削、難削材の切削などに広く使用されている。

1.セラミック工具材料の性能

(1) 非常に高い硬度と耐摩耗性

常温硬度は93~95HRAに達し、切削速度は超硬の5~10倍で、工具寿命が非常に長い。従来の工具では加工が困難な高硬度材の加工に適しており、高速切削の状況にも適している。

(2) 非常に高い耐熱性

1200℃での硬度は80HRAで、まだ切削が可能である。セラミック工具は高温加工に優れている。 機械的性質800℃での硬度は87HRAで、高温での曲げ強さはほとんど低下しない。したがって、セラミック工具は非常に高い切削速度を持つことができる。

(3)良好な接着防止性能

セラミックスは金属との親和性が非常に低く、付着防止能力に優れ、工具の付着摩耗を少なくすることができる。

(4)良好な化学的安定性

セラミック工具は、耐食性、耐拡散性、耐酸化性、良好な化学的安定性などの特性を持っています。

(5) 低摩擦係数

摩擦係数が低いため、切削力と切削温度が低下し、切りくずが付着しにくくなり、ビルドアップエッジが発生しにくくなるため、良好な加工面品質が得られる。

2.セラミック工具の種類

(1) アルミナ系セラミック工具

最も早く登場したのは純粋なアルミナセラミックで、主成分はアルミナ(Al2 O3 )と、結晶粒の微細化のために少量の酸化マグネシウムを使用し、冷間プレスと焼結によって製造されたもので、硬度は92~94HRA、曲げ強さと靭性は比較的低く、使用範囲は限られている。

その後、AlにTiC、Ni、Moなどの合金元素を添加した複合アルミナセラミックスが開発された。2 O3 熱間プレスによって形成されたマトリックスで、硬度は93~94HRAに達する。その強度、硬度、靭性は著しく向上し、切削速度と送り速度の顕著な向上により、その使用範囲は急速に拡大している。

研究開発技術の継続的な成熟により、TiBを使用したセラミック工具が開発された。2 Ti(C,N)、SiCw、ZrO2 などをアル2 O3 が登場し、様々な特性がさらに改善され、炭素鋼、合金鋼、鋳鉄の微細加工や準微細加工に広く使用されている。表6に、中国における代表的なアルミナ系セラミック工具材料の特性を示す。

表6 中国における代表的なアルミナ系セラミック工具材料の特性

| グレード | 主要部品 | 密度/(g/cm) | 硬度/HRA | 曲げ強さ/MPa | 破壊靭性/MPa・m1/2 |

| LT-55 | アル2O3/TiC | 4.96 | 93.7~94.8 | 900 | 5.04 |

| SG-4 | アル2 O3 /(Ti, W)C | 6.65 | 94.7~95.3 | 850 | 4.94 |

| LX-1 | アル2O3/SiCw | 3.63 | 94~95 | 700~800 | 8.5 |

| LP-1 | アル2O3/TiR2 | 4.08 | 94~95 | 800~900 | 5.2 |

| LP-2 | アル2O3/TiB2/SiCw | 3.94 | 94~95 | 700~800 | 7.8 |

(2) 窒化ケイ素系セラミック工具

最も早く登場したのはシ3 N4 セラミック切削工具は、低熱膨張係数、良好な化学的安定性、良好な耐熱衝撃性を有する。熱安定性および耐熱亀裂性は、Al2 O3 鋳鉄、鋳鉄合金、冷間硬質鋳鉄、その他の高硬度材料の高速加工に適している。

その後、Si3 N4 /TiCセラミック切削工具を開発した。この工具は耐摩耗性、耐熱性、耐熱衝撃性に優れている。Si₃N₄マトリックスにTiCを添加することで、切削性能はさらに向上し、工具寿命は超硬工具の10倍となった。

研究開発技術の継続的な成熟に伴い、サイアロン・セラミック切削工具が国際的に登場した。サイアロン・セラミック切削工具は、窒化アルミニウム、アルミナ、窒化ケイ素の混合物を高温で熱間プレス焼結して得られる材料である。

Y2 O3 を添加し、高密度化した。サイアロン・セラミック切削工具は、高い強度と靭性を備えた総合性能に優れた工具で、主に鋳鉄やニッケル基合金などの難削材の加工に使用される。

(3) 新しいセラミック切削工具材料

現在、多くの新しいセラミック 切削工具材料 ナノコンポジットセラミック切削工具、ウィスカー強化セラミック切削工具、機能性傾斜セラミック切削工具、粉末コーティングセラミック切削工具、自己潤滑性セラミック切削工具などである。

3.セラミック切削工具の幾何学的角度の選択

セラミック切削工具によく使用される幾何学角度の選択を表7に示す。

表7 セラミック切削工具の幾何学的角度の選択

| アングル | セレクション |

| レーキ角 γo | セラミック切削工具は、一般的に負のすくい角を切削に使用し、通常、被削材の硬度に応じて-10°から-50°の範囲である。 |

| クリアランス角αo | セラミック切削工具に推奨される逃げ角は、一般的に5°~12°です。高硬度の鋳鉄や焼入れ鋼を旋削する場合は、クリアランスを大きくしてください。 一般的に8°から10°の角度が選ばれる |

| 主切刃角度 kr | 主要切れ刃角の大きさは、主に技術システムの剛性に基づいて選択され、一般的に30°から75°である。細長い被削材を旋削する場合 背分力と変形のために、主要な切れ刃の角度を大きく、一般的に45°から75°を選択する必要があります。さまざまな溶射材や溶接材を加工する場合 工具の摩耗を減らし、切れ刃と加工面の接触幅を広げるには、切れ刃の主角度を小さくする必要がある。 |

| 傾斜角 λs | セラミック切削工具を鋼や鋳鉄の加工、特に高硬度材の切削や断続切削に使用する場合は、負の傾斜角を使用します。一般的に推奨される を-10°~0°とする。 |

VI.ギャング訓練

1.標準ツイストドリルの欠点とその研磨対策

(1) 標準的なツイストドリルの欠点

標準的なツイストドリルの幾何学的パラメータを分析することで、以下のような主な欠陥が見つかる:

- 主切刃の各点におけるすくい角の値は様々であり、外周付近では大きなすくい角、ドリルコア付近では非常に大きな負のすくい角となり、切削抵抗を増大させ、切削条件を悪化させる。これは標準的なツイストドリルの構造の根本的な欠陥である。

- チゼルエッジが長すぎ、負のすくい角が非常に大きい(-60°~-54°)。実際の機能は切削ではなく、圧縮と削りであるため、チゼルエッジの存在は大きなエネルギーを消費し、多くの熱を発生させ、大きな送り力と芯出しが悪くなる。

- マージンには逃げ角がなく、二次切れ刃の角度は非常に小さいため、マージンと穴壁の間に激しい摩擦、発熱、摩耗が発生する。

- 主切刃の外周の点角が小さく、すくい角が大きく、切刃が薄くて弱く、放熱条件が悪く、摩耗しやすい。

- 主切刃の全長が同時に切削に参加し、切削速度の差が大きいため、切削変形が大きく、切削が困難になる。

(2) 標準ツイストドリルの研磨

標準ツイストドリルの幾何学的構造に起因する上記の欠陥は、その切削性能に深刻な影響を及ぼす。ドリルの切削部の幾何学的構造を改善し、作業効率を高めるために、標準ツイストドリルを使用する場合、切削部に対して次のような研削が行われることが多い。

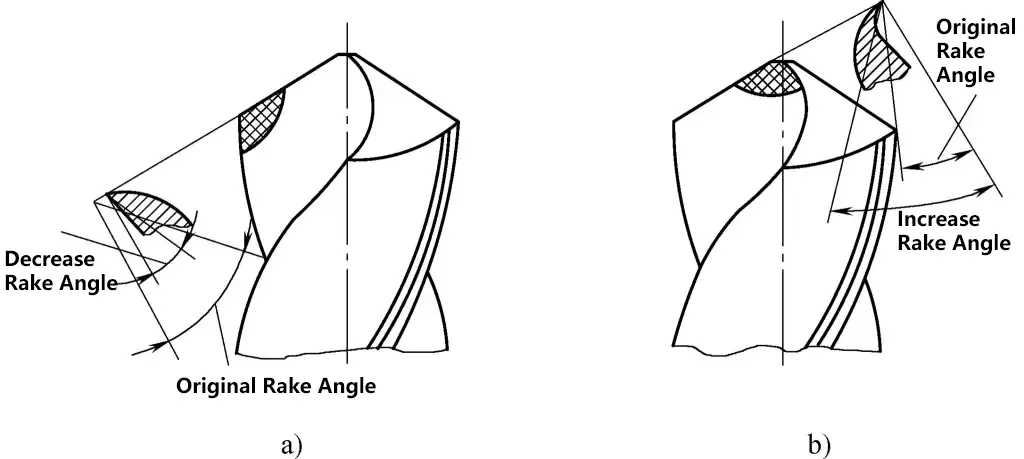

1) フェースを研磨する。

(図18) これは主に、異なる被削材を加工するニーズに合わせて、すくい角の大きさとフェースの形状を変えるものである。1つは、図18aに示すように、すくい角を小さくして切れ刃の強度を高めるために、ドリルの外周に近い面を平らに研磨する方法である。これは、強度や硬度の高い材料の穴あけや、ツイスト・ドリルを使って穴を拡大する場合に、ドリルが食い込むのを防ぐために用いられる。

a) 外縁のすくい角を小さくする。

b) ドリルコアでのすくい角の増加

もう1つの方法は、ドリルコアですくい角を削り(図18b)、すくい角を大きくして切削力を低減し、切削をスムーズにする方法である。これは、強度の低い材料の穴あけに用いられる。

2) チゼルの刃を研磨する。

(図19)チゼルエッジを研磨する方法には、チゼルエッジを短くする方法と、チゼルエッジのすくい角を改善する方法がある。通常、この2つの方法を組み合わせて使用する。穴あけ加工では、送り力を軽減し、ドリルのセンタリング能力を向上させ、切削条件を改善することができる。

研削の基準は、被削材が軟らかいほどチゼルエッジを短く研削し、被削材が硬いほどチゼルエッジを短く研削することである。

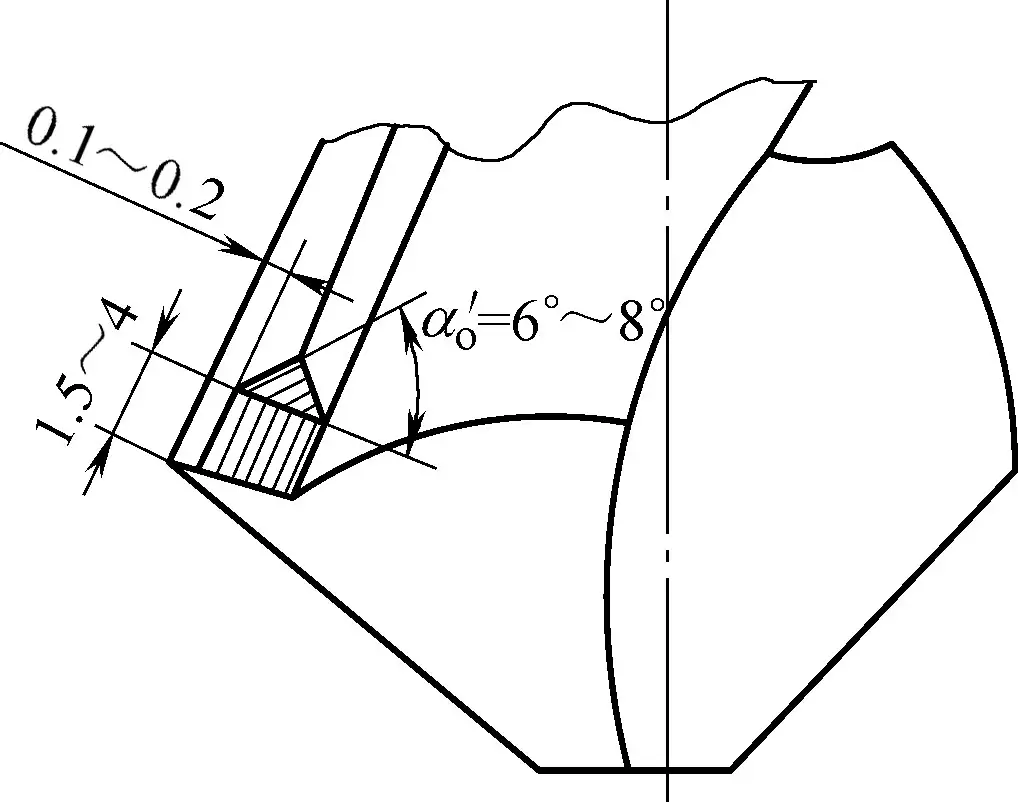

3)マージンを削る。

標準的なツイストドリルの二次逃げ角α'は0°であるため、ドリルマージンと穴壁面との摩擦を減らし、ドリルの摩耗を減らすために、図20に示すようにマージンの背面を研削することができる。

副次的な逃げ角α'を研削する。 o = 6°~8°、マージン幅を0.1~0.2mmに縮小し、研削長さを約1.5~4mmにする。直径の大きなドリル、延性材料や軟質金属の加工に使用され、加工面の品質を向上させることができ、穴の中仕上げにも使用できる。

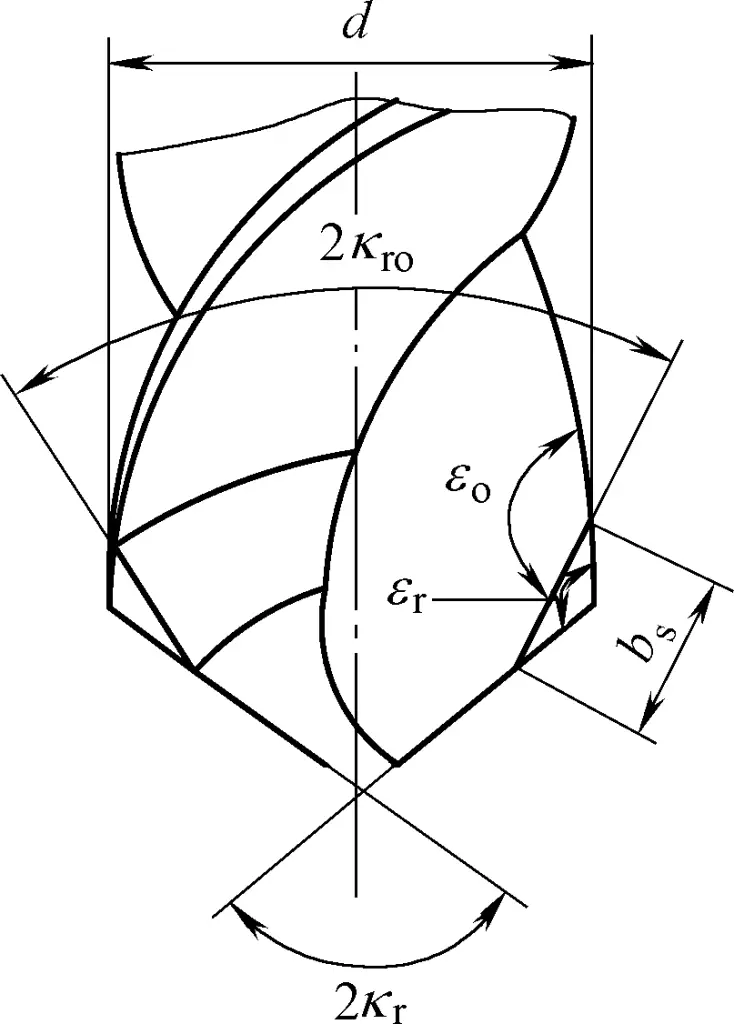

4) ポイント角度を研磨する。

図21に示すように、ドリルの2つの刃先を直線または円弧の移行エッジに研磨し、ダブル・ポイント・アングルを形成する。一般に、2Kロー = 70°から75°、bs = 0.2d.研削後、外周刃の点角が大きくなり、刃先の耐力が向上し、送り力が減少し、放熱状態が良くなり、ドリル寿命が延びる。特に鋳鉄や鋳鋼の硬い肌を持つ部品の穴あけに効果的である。

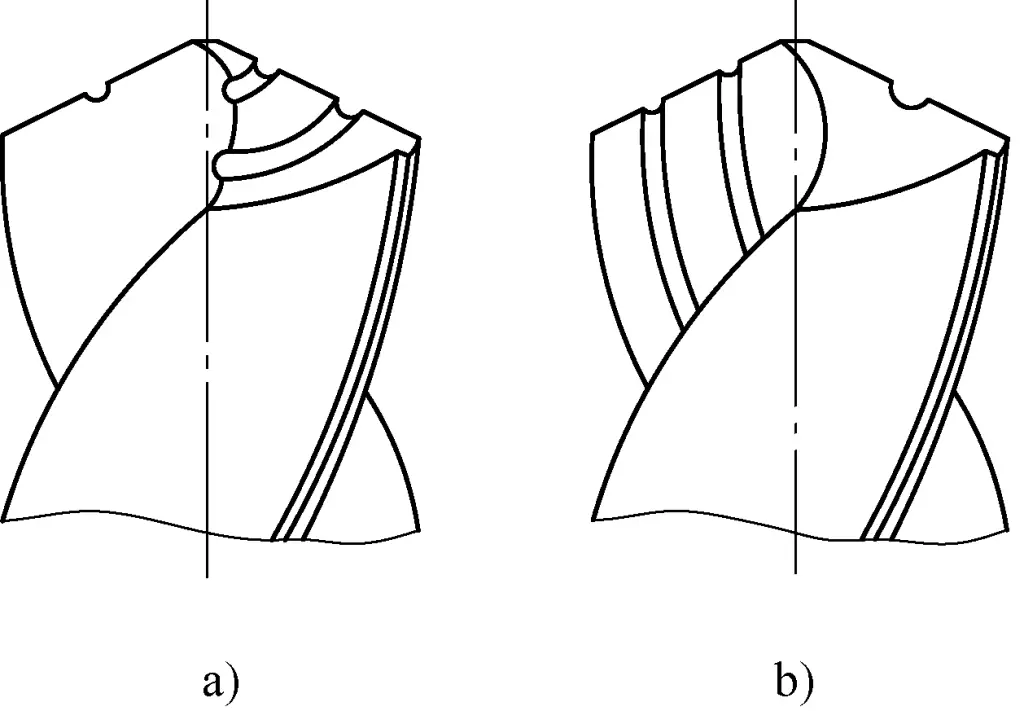

5) 切り屑を砕く溝を作る。

(図22)ツイストドリルが比較的大きい場合、切屑分断溝をドリルの2つの主背面に交互に研削するか(図22a)、ドリル製造時に切屑分断溝を加工することができる(図22b)。

a) メインのバックフェースにチップブレーキング用の溝を作る。

b) フェースに切り屑を砕く溝を作る。

穴あけ中、切りくずを細い帯状に分割し、切削変形を減らし、切りくずの排出を容易にし、切削力を低減し、切削ゾーンの冷却と潤滑を促進し、切削条件を改善することができる。延性材料の大きく深い穴あけに適している。

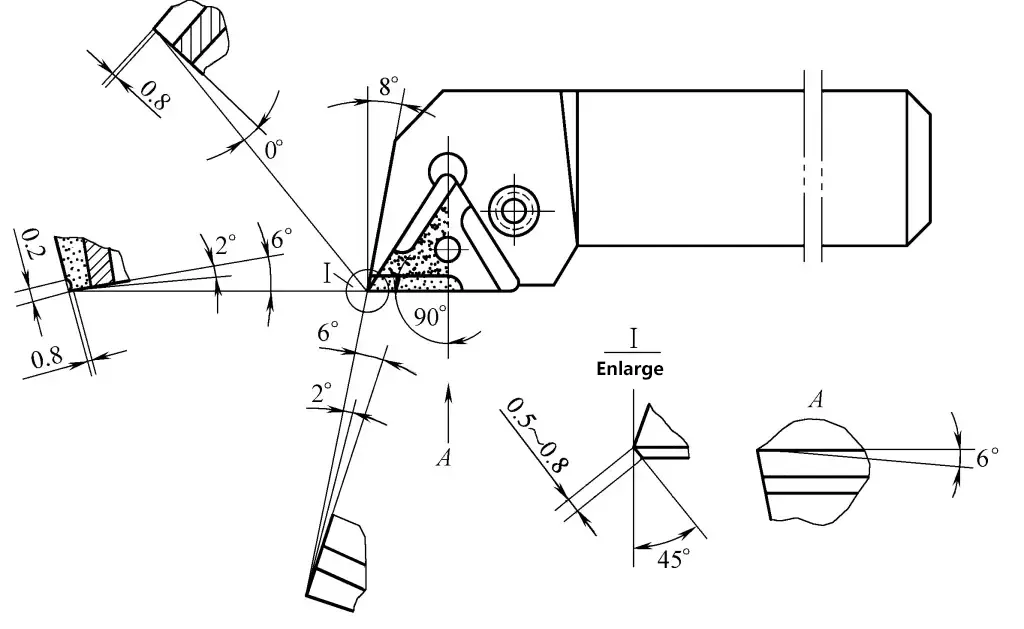

2.基本ギャングドリルの幾何学的特性と研削

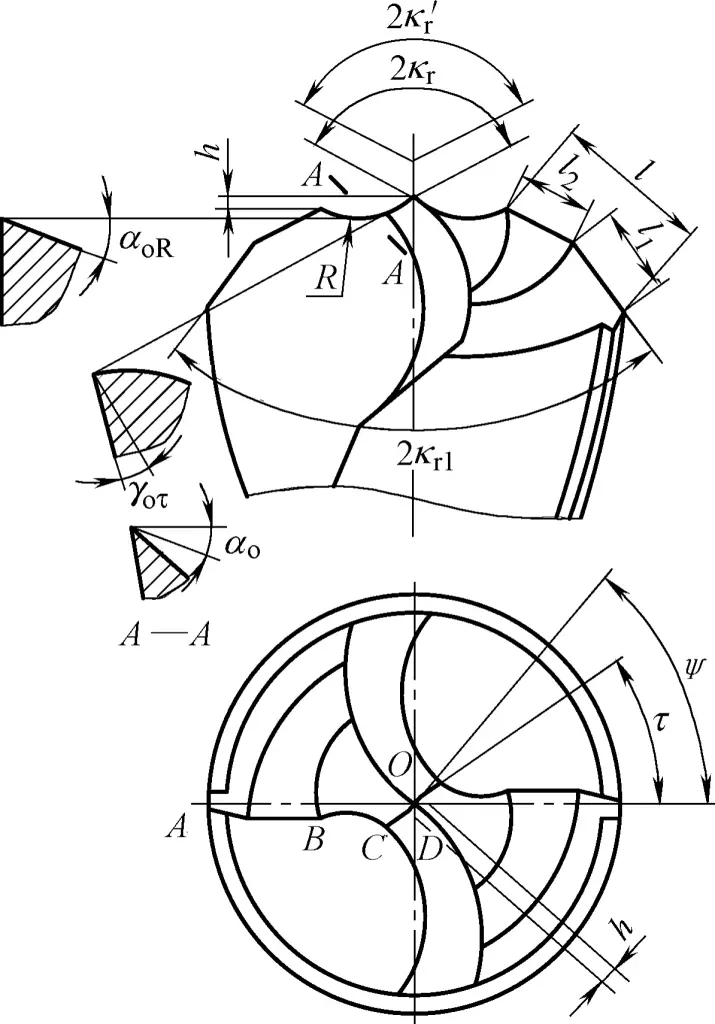

ギャングドリルは、長期的な実践と研究によって革新されたドリルの一種であり、標準的なツイストドリルで露呈した弱点に対処するため、さまざまな対策を採用している。基本的なギャングドリルは、主に様々な鋼材の穴あけに使用され、幅広い用途があります。

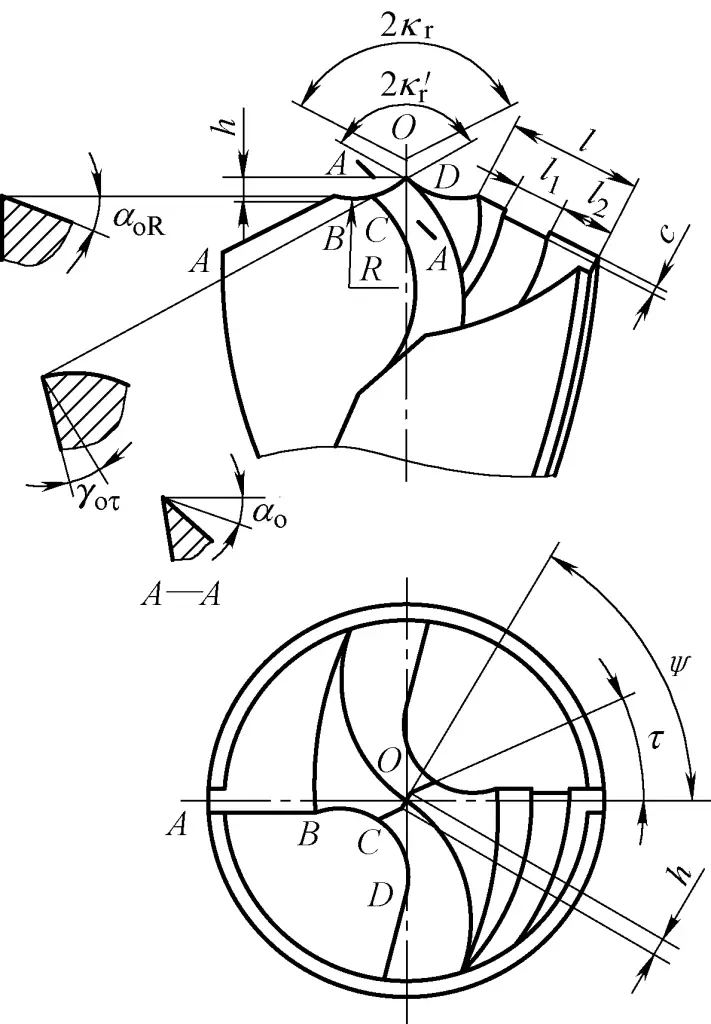

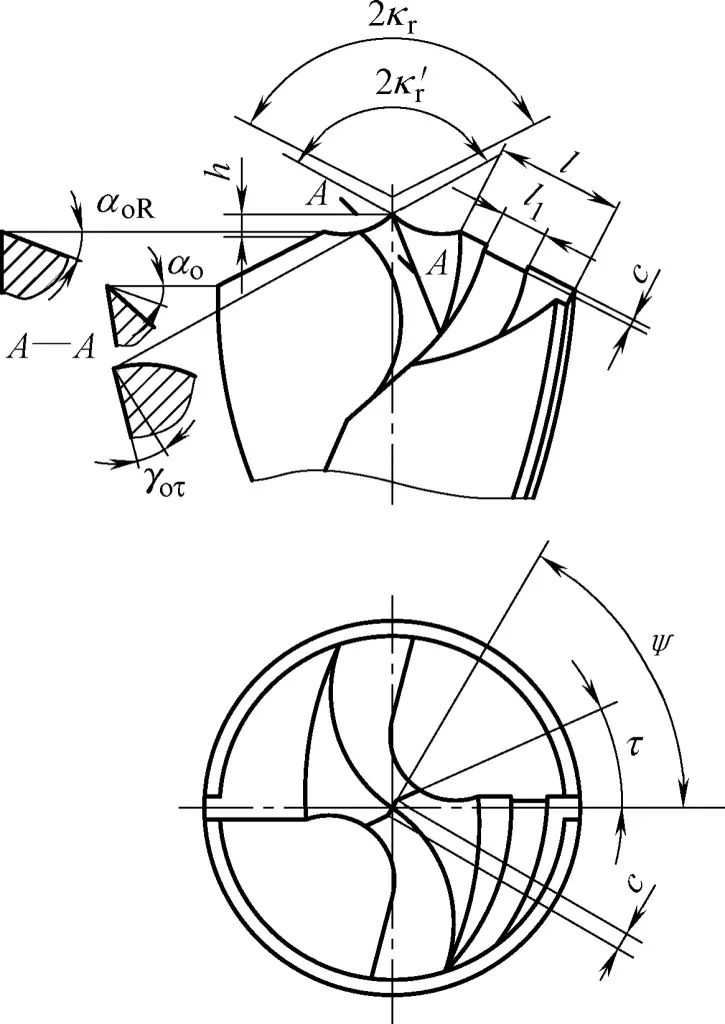

(1) 基本的なギャングドリルの幾何学的特性

図23は、中型サイズ(15≤d≤40mm)の基本的なギャングドリルである。図から、基本的なギャングドリルは標準的なツイストドリルに三日月型の溝、改良されたチゼルエッジ、片側切屑分断溝を追加したものであることがわかる。その特徴は

1) 三日月型の溝を加える。

三日月状の円弧刃を形成したことが最大の特徴で、主切刃を外刃(AB部)、円弧刃(BC部)、内刃(CD部)に3分割している。これは、切りくずの分断や切りくずの排出に有利で、円弧刃の各点でのすくい角が従来よりも大きくなり、切削がスムーズになる。

穴あけの際、円弧のエッジが穴の底に円形のリングリブを切り、ドリルの揺れを制限し、センタリングを向上させることができます。三日月型の溝を研削するとドリルの高さが低くなるため、ドリルポイントの強度に影響を与えることなく、チゼルエッジをより鋭く研削することができます。

2) チゼルエッジの修正。

チゼルエッジを短くすることで、送り力を軽減し、センタリングを改善することができます。同時に、内刃のすくい角を研磨することで、切れ味が向上する。

3) 片側のチップを破壊する溝を作る。

すなわち、片方の外周刃に凹状の切屑分断溝を研削することで、切屑の排出と切削抵抗の低減に有効である。基本的なギャングドリルの形状特性は"三点七縁で正面が鋭く、両側に三日月形の円弧溝があり、片側の外周刃にはさらに溝があり、チゼルエッジは低く、狭く、鋭く研削されている。"三点とは、主切刃を三分割して三点を形成するものを指し、七縁とは、外刃二枚、弧刃二枚、内刃二枚、溝刃一枚を指す。

ドリル角度:2kr =125°, 2k'r =135°、ψ=65°、τ=25°、γoτ =-15°, αo =10°~15°, αオール =12°~18°, l=(0.2~0.3)d, l 1 =l/4, l2 =l/2, R=0.1d, h=0.03d, b=0.03d, c=1.5f。ここで、dはドリル直径、fは送り速度。

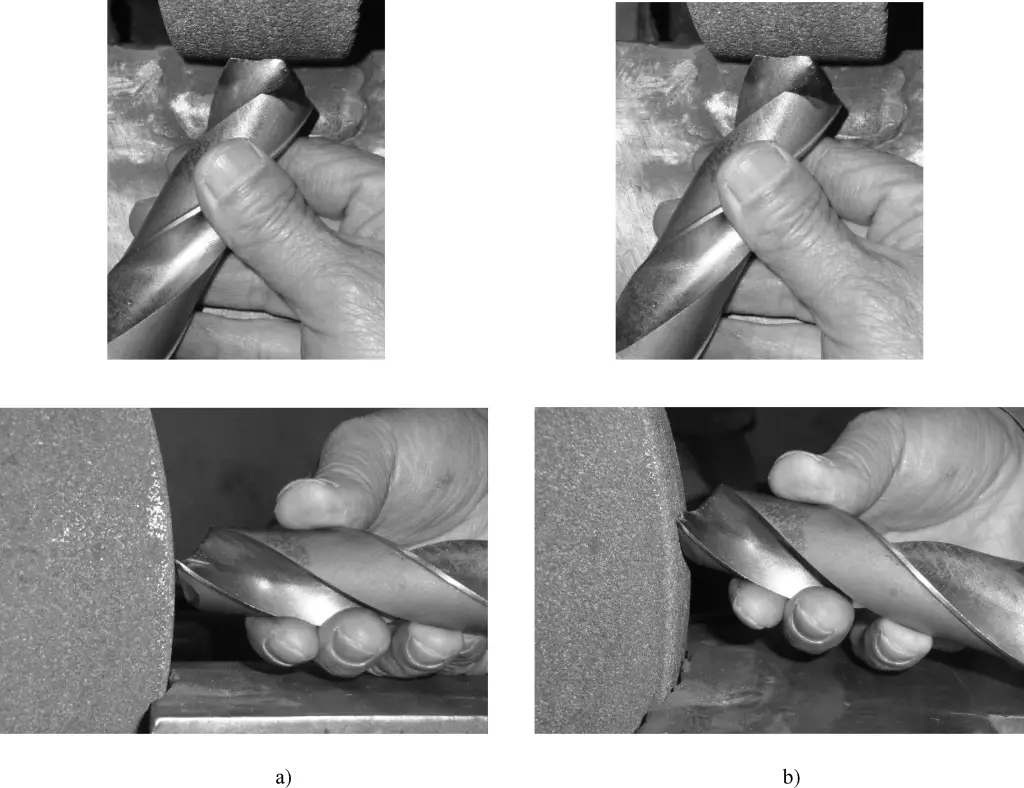

(2) 基本的なギャングドリルの研磨

1) 砥石のドレッシング

一般的な研削盤で研削する場合は、白色酸化アルミニウム(WA)または褐色酸化アルミニウム(A)の砥石を使用し、粒度はF46~F48、硬度はK~Lを使用する。

ダイヤモンドで外周と砥石の両側を平らにする(砥石がぐらつかないようにする)。一般に、右側は鋭角に近く、左側は円弧に研磨する。角の丸みの半径rは、図24に示すように、ドリル・ビットのカーブ・エッジの半径よりわずかに小さくする。

2)主切刃を研磨する。

方法は標準的なツイストドリルの研削と同じで、パラメータ2kを制御する。 r とα o .研削方法を図25に示す。

- 主切刃を水平にし、研削点を砥石の水平中心面にほぼ一致させる。

- 図25aに示すように、水平面内でドリル・ビットの軸と砥石の円筒面の生成角との間の角度を、点角の半分に等しくする。

- 片手でドリル・ビットの一部分を持って位置決めをサポートし、もう一方の手でドリル・テールを上下に振るか、軸を中心にわずかに回転させ、図25bに示すように、主切刃とその主逃げ角を削り出す。

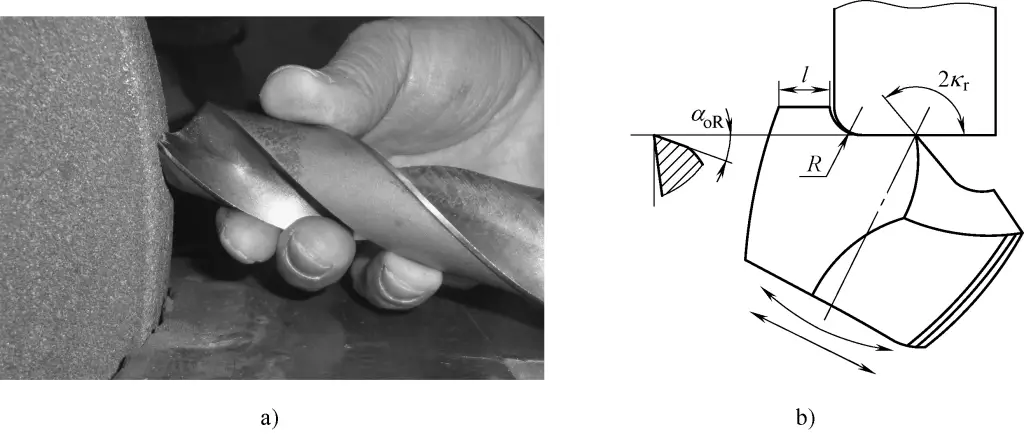

3)カーブしたエッジを研磨する。

制御パラメータ:R、αオール l, 2k'r 図26に示すとおりである。研削方法は以下の通りである:

- 主切刃がほぼ水平になるようにドリル・ビットを持ち、砥石の丸みを帯びた角に当て、砥石の水平面上に研削点が来るようにする。

- ドリルテールを押し下げ、湾曲した逃げ角αを形成する。オール 図26aに示すように、水平面を基準にしている。

- 研削の際、ドリル・ビットを上下に振ったり、軸を中心に回転させたりしないこと。図26bの矢印で示すように、わずかに平行移動または回転させて、背面を研削し、曲面エッジを形成し、曲面半径Rと外周エッジの長さlを確保することができる。砥石の角丸が必要な曲面半径より小さい場合は、ドリル・ビットを水平面内でわずかに振って、必要なR値を得ることも必要である。

4) チゼルのエッジを研磨する。

制御パラメータ:τ、γo , bo .この方法は、図27に示すように、標準的なツイスト・ドリルのチゼル・エッジを研磨するのと似ている。

粉砕方法は以下の通り:

- ドリル・ビットの外刃の背面を砥石の丸い角に当て、砥石の水平面に研削点をほぼ一致させる。

- ドリル・ビットの軸を左に傾け、水平面内で砥石の側面と約15°の角度を形成し、ドリル・ビットの軸が垂直面内で水平線と約55°の角度を形成するようにドリル・テールを下げる。

- 研削する際は、ドリル・ビットの研削点を外周から中心に向かって徐々に戻す。両側を対称に研磨し、内側のストレートエッジとチゼルエッジが中央に来るようにする。

5) 片側外径ストレートエッジに切屑分断溝を研削する。

研削方法を図28に示す。直径の小さい砥石を選び、砥石の側面を外周縁に垂直に置き、研削点を砥石の水平な中心面にほぼ合わせ、外周縁の中心に置きます。

研削時には、ドリルのテールを垂直面に振りながら砥石に接触させ、ある逃げ角の切屑分断溝を作る。したがって、基本的なグループドリルの研削パラメータは、表8に示すように、7つの長さパラメータと7つの角度パラメータを含む14の研削パラメータがある。

表 8 基本グループドリル研削パラメータ

| 研削長 | 研磨角度 | ||

| ポイントの高さ | 0.03d | 外縁点角度 | 2kr=125° |

| 曲線半径 | R≈0.1d | 内縁点角度 | 2k'r =135° |

| 外縁の長さ | d>15mmの場合、l=0.3d | 内側エッジのすくい角 | Yoτ=-15° |

| d≦15mm、l=0.2dの場合 | |||

| 溝間隔 | l1=l/4~l/2 | 内縁傾斜角度 | τ=20°~30° |

| 溝幅 | l2=l/3~l/2 | ノミ刃傾斜角度 | ψ=60°~65° |

| 溝の深さ | c=1~1.5f | 外縁リリーフ角度 | αo=10°~15° |

| ノミ刃の長さ | b≈0.03d | カーブエッジレリーフ角度 | αオール=12°~18° |

3.その他のグループ・ドリル

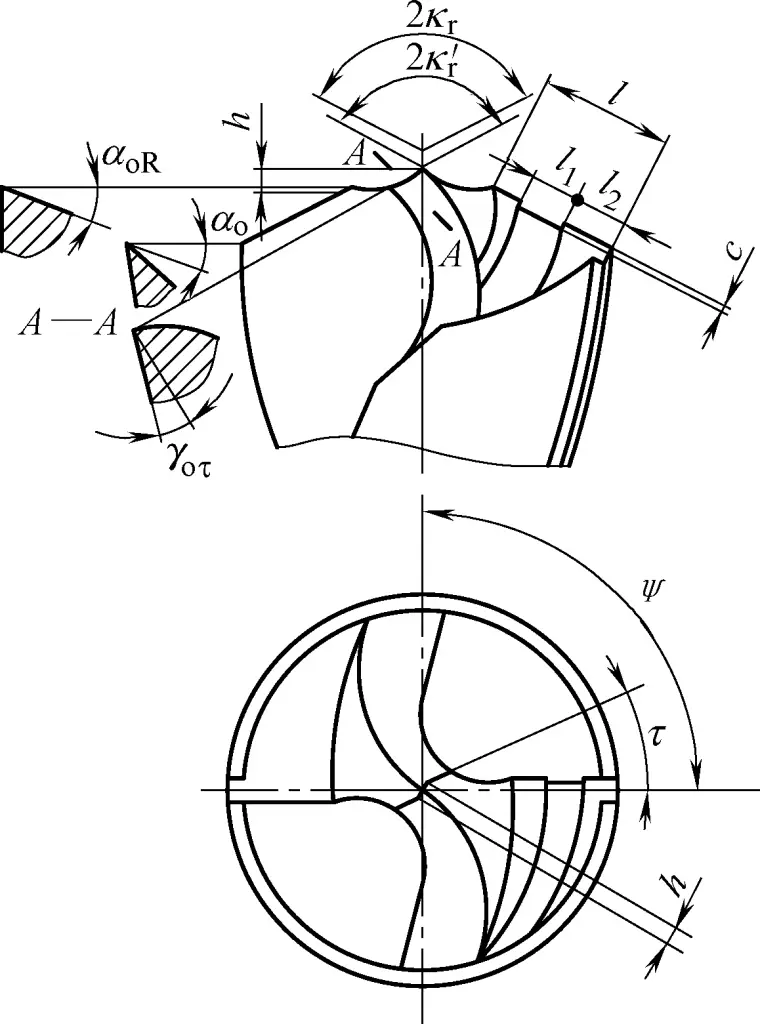

(1) 鋳鉄製グループ・ドリル

鋳鉄は脆いため、穴あけの際、切り屑が粉混じりの破片となり、ドリルビットの裏面、エッジ、穴壁の間に挟まれ、ドリルビットに激しい摩擦と摩耗を引き起こします。摩耗はほとんど裏面で起こるが、最も激しい摩耗はドリルビットの外側の角で起こり、寿命に大きく影響する。したがって、ドリルビットを研削する場合は、以下の点を考慮する必要がある。

1)ドリルポイントを保護するために、ドリルの中心を下げるために三日月形の湾曲した溝を挽く。被削材に入った後、3つのポイントが同時に素早く切削し、良好なセンタリングが得られます。ドリルポイントの欠けや摩耗が少なくなり、位置合わせが容易になる。

2) ダブル・ポイント・アングルを使用し、ドリル・ビットの外周に面取りを施し、ダブル・ポイント・アングルを形成する(2Kr1 ).これによりコーナー面積が広がり、放熱条件が改善されるため、寿命が延びる。

3)ドリルビットと被削材との摩擦を減らすため、逃げ角を鋼材の穴あけ時よりも一般的に約3°大きくする。ドリルビットの特性は、「鋳鉄チップは研磨剤のようなもので、低速で高送りを使用し、冷却で3つの切れ刃を鋭利に保ち、ダブルポイント角で長寿命化する」とまとめることができる。

ドリル・ビットの構造形状と幾何学的パラメータを図29に示す。

ドリルビット角度:2kr =120°, 2k'r =135°, 2K r1 =70°, ψ=65°, τ=25°, γoτ =-10°, αo =13°~18°, αオール =15°~20°, l=0.3d, l1 =l2 R=0.12d、h=0.02d、b=0.02d(dはドリルビットの直径)。

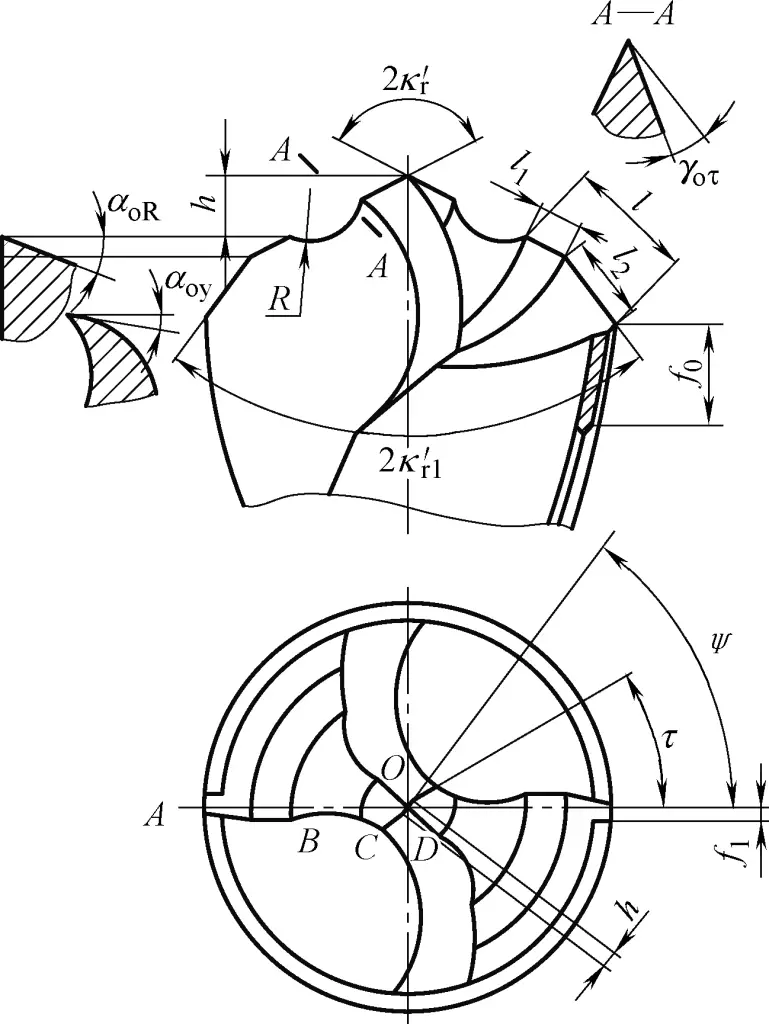

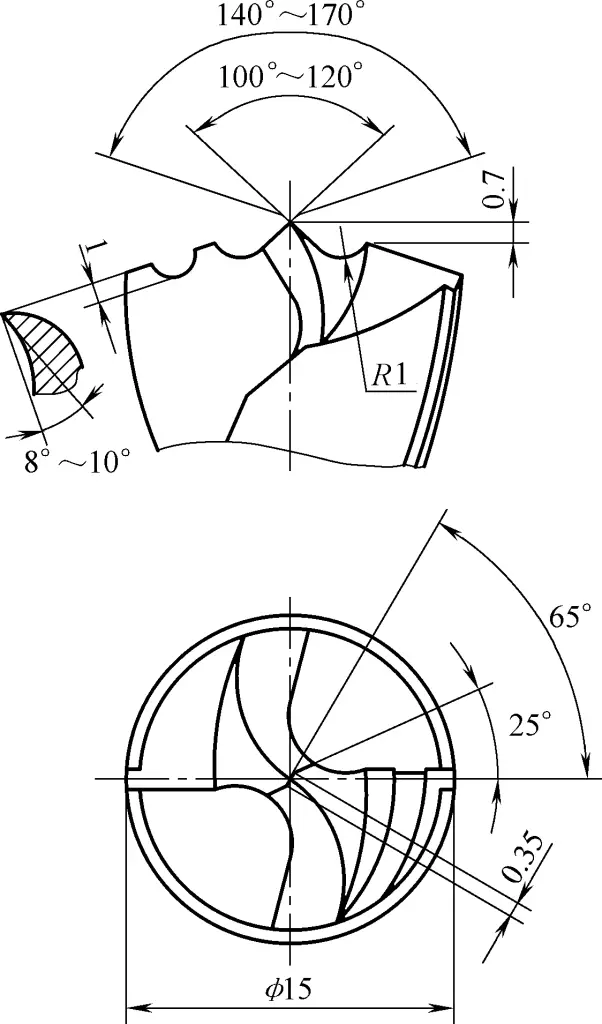

(2) 鋳鉄用精密穴あけドリルビット

ドリルビットの構造形状と幾何学的パラメータを図30に示す。リーマの代わりに使用したり、穴径が規格外の場合に使用することで、穴あけ精度を向上させ、穴壁の表面粗さを低減することができる。

ドリルビット角度:2kr =15°~20°, ψ=80°, τ=25°, γoτ =-10°, αo =8°~12°, αオール =10°~15°, αオイ =4°~6°, l=0.25d, l1 =0.2d, l2 =0.15d, R=0.1d, f0 =3~5mm、f1 =0.5mm、h=0.2d、b=0.02d(dはドリルビットの直径)。

(3) ステンレス製ドリルビット

ステンレス鋼の穴あけ加工で問題となるのは、切粉の破砕の難しさである。この材料は強度はそれほど高くないが、塑性変形が大きく、熱伝導率が低い。基本的なグループドリルを使用する場合、切りくずを破壊するために切りくずの変形を大きくすると、切削負荷が増加し、ドリルビットの寿命が短くなり、望ましくない。

基本グループドリルをベースに、曲刃半径Rを大きくし、ポイント高さhを大きくし、曲刃と片側切屑分断溝を浅く研削する。これにより、曲刃先端と切屑分断刃先端の工具先端角が大きくなる。穴あけ中、幅の広い切りくずのカーリング運動は、接合部の割れ目で、それまで分離していた幅の狭いまっすぐな切りくずをねじって引きちぎるのに使われ、これはドリルビットの切削性能を十分に生かすための方策である。

ドリルビット角度:2kr =135°~150°, 2k'r =135°、ψ=65°、τ=20°~25°、γoτ =-15°, αo =10°~12°, αオール =14°~16°, l=0.3d, l1 =l2 =l/3, R=0.2d, h=0.05d(2k)r =0.07d(2k)である。r =b=0.04d(dはドリルビットの直径)、c=f/3(fは送り速度)。

ドリル・ビットの構造形状と幾何学的パラメータを図31に示す。

(4) 純銅製ドリルビット

ドリル・ビットの構造形状と幾何学的パラメータを図32に示す。純銅の穴あけの主な問題点は、材質が柔らかいため「刺さり」が発生しやすく、ドリル・ビットが振動して非円形や多角形の穴ができることである。

また、切り屑が折れにくいため、切り屑がドリルビットに巻き付き、穴が外側に拡大し、穴が荒れたり、穴壁が破れたりする。純銅材は高速度鋼のドリルビットよりも熱伝導が速いため、深い穴をあける場合、ドリルビットが穴にはまりやすくなる。そのため、ドリルビットを研磨する際には、以下の点を考慮する必要がある。

1) ドリルコアの形状は、安定した切削と確実なセンタリングを確保するために適切でなければならない。これは主に、内刃角2k'を適切に小さくすることを含む。r となり、ドリルポイントの高さhが増加し、内刃すくい角γ oτ がわずかにマイナスになり、円形エッジの逃げ角αが小さくなる。オール そして、チゼルエッジの傾斜角ψ=90°に設定する。

2) 直径25mm以上のドリルビットは、外周刃に切屑分断溝を研削し、切屑の排出を容易にし、切削負荷をさらに軽減する。

3) 外刃角度2kの選択r =120°は、切り屑の排出を容易にし、穴壁の表面品質を向上させることを目的としている(高硬度純銅のドリル加工時、2k r を適切に増やすべきである)。

ドリルビット角度:2kr =120°, 2k'r =115°、ψ=90°、τ=30°~35°、γoτ =-25°, αo =12°-15°, αオール =10°~12°、l=(0.2~0.3)d、R=(0.1~0.2)d、h=0.06d、b=0.02d。d≦25mmでは切屑分断溝なし、d>25mm(dはドリルビット径)ではl1 =l2 /2, l2 =l/2.

(5) アルミ合金製ドリルビット

アルミニウム合金の穴あけ加工における主な問題点は、エッジの盛り上がりが激しいこと、穴壁が粗いこと、深穴加工時の切りくず除去が困難なことである。

アルミ合金製ドリルビットの幾何学的パラメータは、基本タイプのドリルビットと同様である。しかし、チゼルエッジは、切削負荷と熱をさらに低減するために狭く研削されている。チゼルエッジを研削する際、チップスペースを増やすために逃げ面をより多く除去する。ポイント角2k r を増加させ、切屑の細い帯を上方にカールさせ、ドリルの螺旋溝との摩擦を減らし、切屑の除去を容易にする。

ドリル・ビットの構造形状と幾何学的パラメータを図33に示す。

VII.超硬旋削工具のろう付け、研削、研磨

機械的なクランプ方法の他に、銅ろう付けや接着剤による接合も、超硬チップとツールホルダーを接続するために使用されます。

1.超硬バイトのロウ付け方法

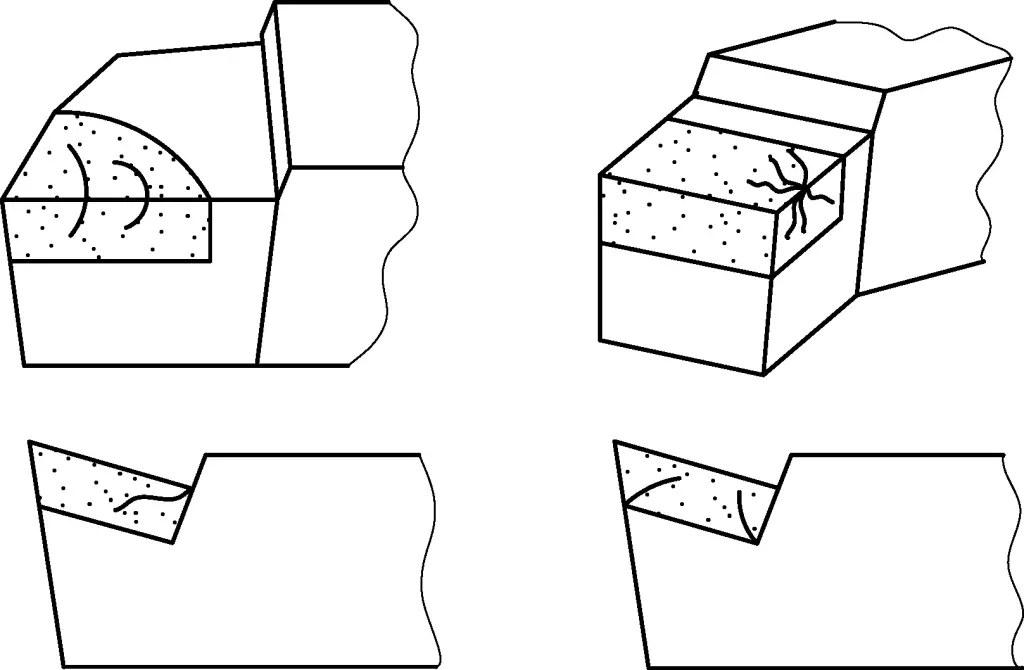

(1) ろう付け時の割れとその防止

銅ろう付けは一般に、旋削工具ホルダーに超硬チップをろう付けするために使用される。超硬インサートは脆く熱伝導性が低いため、加熱時の収縮率が高い。ろう付け時の作業工程が不適切な場合、図34に示すように、大きな内部応力によって粗く深い亀裂が発生することがある。

冷却速度はろう付け品質に大きな影響を及ぼし、急冷はインサートを砕く原因になる。ろう付けした工具は直ちに低温焼戻し(220~250℃)を行い、乾燥した絶縁媒体(木炭粉、木灰、石綿粉など)に入れて6~8時間保温すると、ろう付け応力がほとんど除去され、チップの割れが防止され、工具の寿命が向上する。

ろう付け時の加熱速度もろう付け品質に大きく影響する。急激な加熱は大きな内部応力を発生させ、過度の局所熱応力によってろう付け層でチップが欠ける原因となる。超硬合金は熱伝導率が低く、急加熱に敏感であるため、ろう付け時の加熱はゆっくり行わなければならない。

インサートと工具溝との接触面は平らでなけれ ばならない。でこぼこ、くぼみ、スケールなどがあると、両者の接触がうまくいかず、ろう材の偏在、応力集中、チップの割れの原因となる。

さらに、工具スロットの形状は、インサートに適合し、寸法があまり異ならないようにする必要があり、インサートのオーバーハングが大きすぎないようにする必要がある。さもなければ、ろう付け工程で工具が受ける引張応力と、熱膨張後のインサートと工具ホルダーの収縮率の違いにより、インサートのろう付け層にチッピングが発生する可能性がある。

大型インサートや割れやすいインサート(YT30インサートなど)のろう付けには、図35に示すように、インサートの下に0.4mm厚の低炭素鋼板を追加して多層ろう付けする方法がある。これにより、ろう付け時のチップとツールホル ダー間の収縮の不一致による応力をなくし、チップの割れを防 止することができる。

1-挿入

2、4-ろう材

3薄鋼板

多層ろう付けは通常のろう付けに似ているが、低炭素鋼板の層が追加されている。ろう付け後、ろう層の厚さは増加する。鋼板の線膨張係数はスチール製ツールホルダーの線膨張係数よりも小さいため、ろう付け層の伸び率は低下するが、ろう材の厚みは増加しない。そのため、応力が減少し、強度が向上するため、インサートのチッピングを回避することができる。

ろう付けの際、ろう材が溶けたら、先の尖った棒でインサートをしっかりと押さえる。これは、金属分子がインサートとろう材の間、およびろう材と工具溝の間に拡散し、ろう材層の材料の強度よりも強い接着力が生じるためである。したがって、ろう付け層はできるだけ薄く、均一に連続させる必要がある。ろう材が厚すぎると、ろう付けが強固にならない。

同時に、尖った棒の先端が大きすぎないように注意する必要がある。そうでないと、プレス時の急激な冷却によってインサートに亀裂が入る可能性がある。

(2) 超硬旋削工具の接合

不適切なろう付け作業が超硬チップにクラックを発生させ、工具寿命を縮める可能性がある場合、接合はろう付けよりも明らかに優れている。

ボンディングは、インサートを固定するツールホルダの前端に角度のついた溝を切り、無機接着剤で溝にインサートを接着します。接着強度と切削時に発生するセルフロック力により、インサートとツールホルダー間の接続剛性を維持します。

図36は、90°外旋工具を接合する前の溝加工の状況を示している。スロットの高さhはチップ厚さより0.1~0.3mm大きく、lはチップ長さにほぼ等しく、kはチップ幅にほぼ等しい。スロット内部の表面は平滑である必要はなく、50~62μmの範囲の表面粗さRaが許容される。

接着には酸化銅-リン酸系無機接着剤が使用できる。この無機接着剤を調製するには、リン酸溶液1mLに対して酸化銅粉末4.5gをとり、銅板上で均一に混合する。

接着前に、まず超硬チップと工具溝をアセトンで洗浄し、室温で乾燥させる。接着後、室温で約2時間放置し、圧力を加えて固定する。初期凝固したら加熱炉に入れ、60~80℃で3~4時間保持する。

2.超硬旋削工具の研削

(1) 研削中のクラックとその防止

研削中に適切な処理を行わないと、チップに微細で不規則なクラックが発生しやすくなる。

ろう付けされた超硬旋削工具を初めて研削する場合は、まずコランダムホイールで粗研削し、特に超硬素材以外の部分を除去してから、炭化ケイ素(グリーン)ホイールで超硬部品を研削する。この方法は、より効率的で、より良い研削品質が得られ、超硬チップを損傷する確率を減らすことができる。

手動で研削する場合は、回転する砥石に適切な圧力をかけすぎず、一箇所を長時間研削しないようにする。工具の冷却時間を確保するため、頻繁に中断すること。工具の温度が上がりすぎて加熱と冷却にムラが生じると、チップにクラックが入りやすくなる。

研削中に過度の力を加えないでください。そうしないと、摩擦の増大によりチップの温度が急激に上昇し、局所的な高温が生じ、熱変形につながる追加的な熱応力が形成され、過熱クラックが発生します。

新しく溶接された超硬旋盤工具や摩耗の激しい旋盤工具を研ぐ必要がある場合は、まず粗砥石で荒研削し、次に細砥石で細研削する。砥石の材質は、中硬度の緑色炭化ケイ素を使用する。粗研削には砥粒F40~F60を、精研削には砥粒F80~F100を、工具シャンクの研削には砥粒F36~F46を使用する。

手作業で研ぐ場合、クーラントは必要ないかもしれない。急激な温度変化や過度の収縮応力により、工具に深刻な亀裂が生じる可能性があるからだ。

機械研磨(ツールグラインダーなど)を使用する場合、グラインダースピンドルの軸方向振れや半径方向振れが大きすぎないようにしてください。そうでないと、研削中に振動や不安定さが発生し、工具チップに振動亀裂が入ったり、刃先に微細なチッピングが発生したりすることがあります。

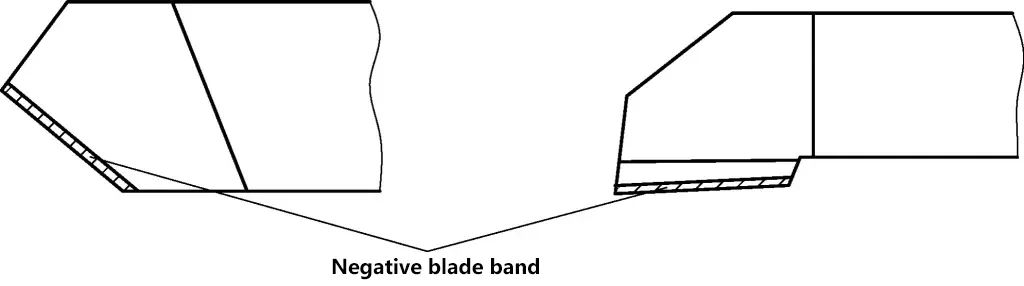

クラック防止のために超硬工具を研ぐ場合、粗研削にはネガティブ・レーキ研削法を使用することを推奨する。これは、旋盤工具の表裏面を研削する前に、まずネガティブ面取りを研削するものである。表裏面とチップブレーカー溝を研削した後、必要に応じてネガティブ面取りを微調整することができる(図37)。この方法により、工具チップの強度が向上し、研削時の耐振動性が向上し、ガイドチップの研削熱を低減することができる。

研削中、温度は急速に上昇するが、工具チップの発熱面積は小さく、熱容量も限られている。チップと工具ホルダーの温度差が大きいと、熱応力が集中し、チップに亀裂が生じます。ネガすくい研削法を使用する場合、刃先のネガすくい帯がチップの衝撃荷重に対する能力を高め、加熱面積を増大させるため、クラックの発生を効果的に防ぐことができる。

負のすくい帯の形状やサイズに厳密な決まりはありません。研削代と工具寸法に基づいて決定することができます。ネガすくい帯は、最終的なプロファイル寸法を得るために、精研削中に削り取ることができます。

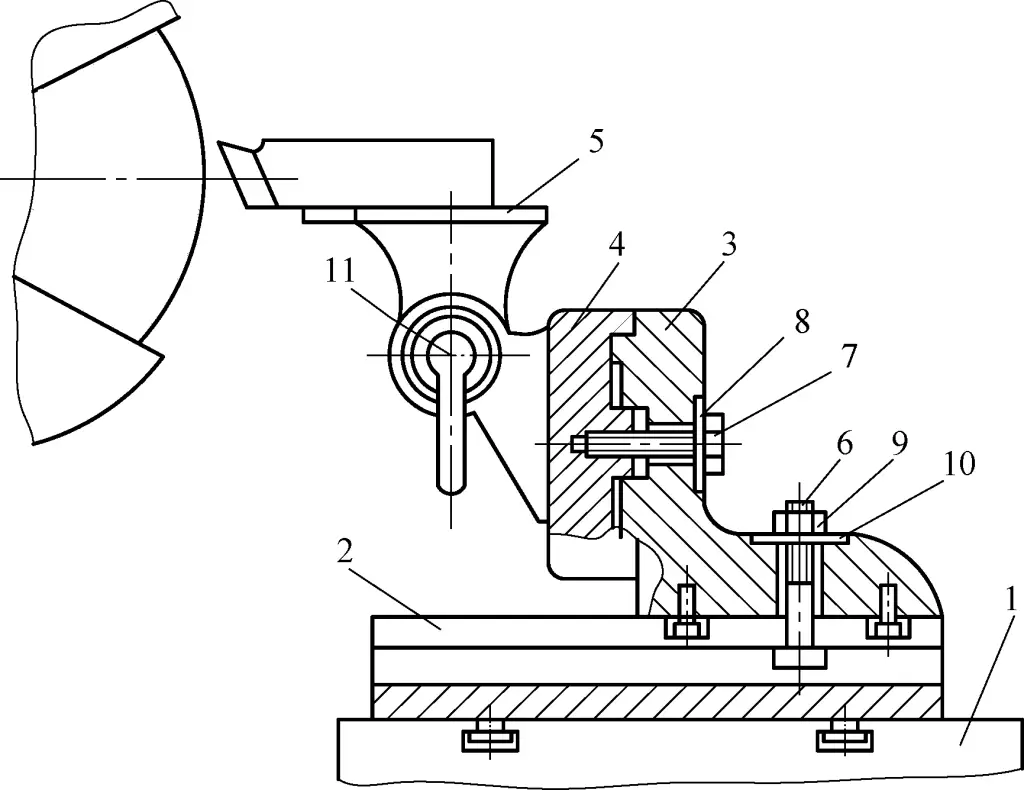

(2) 旋盤工具研削装置

一般的に、旋盤工具が鈍くなった場合、研削盤で手作業で再研磨する。生産ラインや条件が許せば、旋盤工具の研削に専用の装置を使用することもできる。図 38 は、溶接旋盤工具の研削に使用される簡単な装置を示している。部品 1 はベース(図 38 には図示せず)に取り付けられたディスクである。円板は、外周の目盛りに従って軸の周りを回転することができる。

1ディスク

2-スライドプレート

3-サポート

4ブラケット

5-ツールホルダー

6ボルト

7、11-ネジ

8、10-ワッシャーズ

ナインナッツ

旋盤工具のメインアプローチ角とエンド切れ刃角を研削する場合、ディスクを回転させることで角度を制御する。部品2はスライディングプレートで、六角穴付きネジでディスク1に固定されている。このネジを緩めると、スライディングプレート2はディスク1上を長手方向に移動できる。

部品3は支持体であり、ボルト6、ナット9、ワッシャー10を用いてスライディングプレート2に強固に固定されている。スライディング・プレート2上で横方向に動くことができる。部品4はブラケットで、サポート3に取り付けられ、ネジ7とワッシャー8で固定されている。ブラケットには度数表示がある。部品5はツールホルダーで、ブラケット4に固定されている。

旋盤工具の逃げ角を砥石側で研削する場合は、ネジ7を緩めてブラケット4を回して調整する。逃げ角を研削する場合は、ハンドルを離してネジ11を緩め、ツールホルダー5を回転させて調整する。この装置は簡単な構造で、正確な研削角度が得られ、集中研削作業に適している。

3.旋盤工具のホーニング

旋盤工具のホーニングは、一般にホーニング砥石を使用して手作業で行われる。ホーニング砥石は、高速度鋼工具、超硬工具、荒加工用旋盤工具、仕上げ用旋盤工具など、ほとんどすべての種類の工具に適している。図39に、旋削工具の刃先のホーニングによく使用されるホーニング砥石を示す。

(1) 研ぎ石の選択と「開き

ホーニング砥石は、研削砥石と同様の特性を持つ。高速度鋼や炭素工具鋼カッターのホーニングにはアルミナ系ホーニング砥石を、超硬工具にはグリーンカーバイド系ホーニング砥石を使用する。ホーニング砥石は角棒状のものが望ましい。

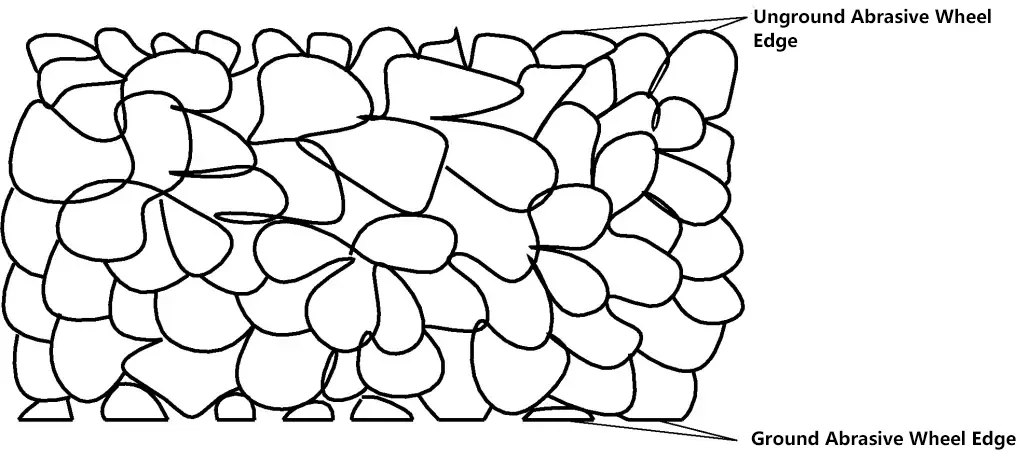

なお、新しく入手したホーニング砥石は、工具のホーニングに直接使用すべきではない。ホーニング砥石は高温焼結によって形成されるため、特に薄くて長い砥石では変形を避けることが難しいからである。また、焼結砥石のように、焼結したばかりのホーニング砥石の砥粒は丸く、図40に示すように「開口」していない。

目開き」なしで使用すると、ホーニング砥石の切れ味が不足し、ホーニング中にスリップしたり、ホーニングされた刃先の真直度や平坦度が悪くなる。

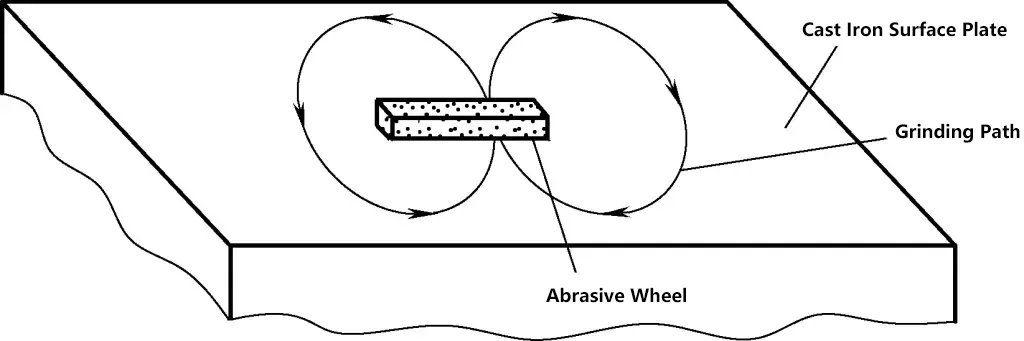

ホーニング砥石を「開く」ためには、一般にF80~F100砥粒のグリーン炭化ケイ素砥粒を研削剤として使用し、研削液には灯油または軽油を使用する。図41に示すように、平板の上で砥石を8の字または円形に手研ぎする。

研磨の際は力を入れすぎないこと。丸いホーニング砥石の場合は、指で軽く押しながら、平らなプレートの上で砥石を転がし、すべての部分が均一に研磨されるまで観察します。

よく研磨されたホーニング砥石は、研磨前とは明らかに感触が異なり、鋭利な "切れ刃 "がはっきりと認識できる。また、長期間使用したホーニング砥石、表面に傷があるホーニング砥石、偏摩耗が見られるホーニング砥石は、旋盤工具のホーニング品質に影響を与えないよう、速やかに再研磨する必要がある。

(2) 旋盤工具ヘッドのホーニング加工

研削盤の砥石粒度と振れの影響により、旋盤用工具の研削面と角度は不正確で、表面粗さが大きい場合がある。最初の荒ホーニングには粗砥石を使用し、仕上げには細砥石を使用する。

ホーニング加工では、ホーニング砥石を加工面にしっかりと押し当て、短く往復運動させる。ストロークは、ホーニング面の凹凸を防ぐため、大きすぎないようにする。砥石痕が消えるまでホーニングを続ける。チップブレーカーの溝をホーニングする場合は、適切な直径の丸ホーニング砥石を選択する。その他のプロファイルには、長方形のホーニング砥石を使用することができる。

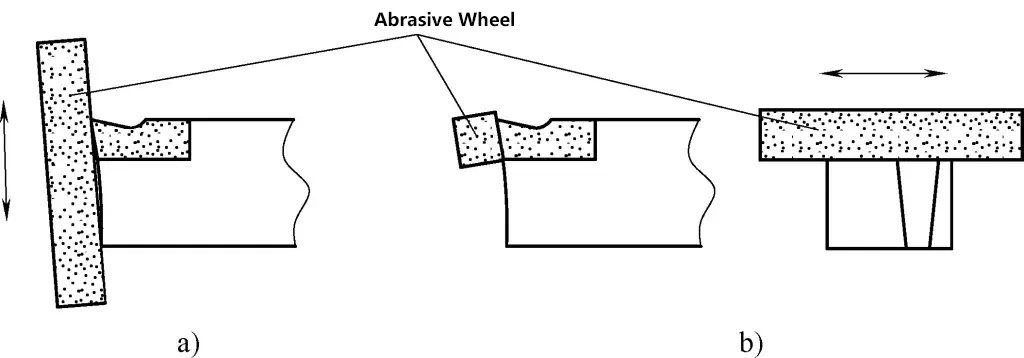

工具の逃げ面をホーニングする場合は、特に注意が必要である。旋削工具の逃げ面は、砥石の外径に曲面として研削されているので、図42に示すように、ホーニングの原則は、この曲面を維持し、刃先部分のみをホーニングすることである。

a) 不適切なホーニング方法

b) 正しいホーニング方法

旋盤工具の面取り、移行エッジ、ワイパーエッジはすべて、ホーニング砥石を使って直接ホーニングすることができる。

複雑な形状の工具の刃先には、ホーニング砥石の使用に加えて、ダイヤモンドヤスリを使用して刃先を成形することができます。例えば、砥石で直接手研削することが難しい小さなRや複雑な刃先は、ダイヤモンドヤスリを使って成形することができます。