金属加工で正確な曲げ加工を実現しようと奮闘するも、スプリングバックというとらえどころのない現象に阻まれたことはありませんか?もしそうなら、あなただけではありません。スプリングバックとは、曲げ加工後に金属がわずかに元に戻る傾向のことで、加工品の精度と品質に影響を与える重要な課題です。この記事では、スプリングバック計算の複雑さを深く掘り下げ、技術的に正確な各ステップをご案内します。基本的な原理の理解から、高度なツールや補正テクニックの活用まで、引張強度や降伏強度などの材料特性がスプリングバックにどのように影響するかを探ります。ダイ角度の調整やインタラクティブなスプリングバック計算機により、ワークフローにどのような違いが生まれるかをご紹介します。ピンポイントで金属を曲げる技術をマスターする準備はできましたか?さあ、始めましょう。

スプリングバックを理解する基礎知識

スプリングバックとは、金属成形において、成形力を除去した後に金属部品が部分的に元の形状に戻る現象である。この弾性回復は、金属が変形していない状態に戻ろうとするために起こり、意図した形状に変化する可能性がある。スプリングバックは、弾性率や降伏強さといった材料の弾性特性に影響され、金属が永久変形せずに曲げられる範囲を決定します。

スプリングバックを理解し管理することは、金属加工の精度にとって不可欠です。スプリングバックが管理されていないと、所望の寸法から逸脱し、加工された部品の適合性や機能に影響を与える可能性があります。これは、自動車や航空宇宙製造のような正確な公差を必要とする産業において特に重要です。スプリングバックの正確な予測と補正は、部品が仕様を満たすことを保証し、コストのかかる調整や再加工の必要性を低減します。

スプリングバックに影響を与える主な要因

材料特性

弾性率や降伏強度が高い材料ほど、一般的にスプリングバックが顕著になります。これらの特性は、材料が変形後に元の形状に戻る能力を決定するからです。加工硬化の過程でも材料の流動応力が変化し、スプリングバックの程度に影響します。材料が塑性変形を起こすと、それ以上の変形に対する抵抗力が増し、弾性的に回復する方法に影響を与えます。

曲げ角度と半径

金属が急激に曲げられると、材料はより大きな応力とひずみを受け、スプリングバックが大きくなります。曲げ角度と半径は、この影響の程度を決定する上で非常に重要であり、よりきつい曲げでは、より顕著なスプリングバックが生じます。

材料の厚さ

厚いシートは変形に強いため、通常スプリングバックが少ない。厚い材料は弾性回復が低く、成形後の形状維持に役立ちます。

これらの要因を理解することで、エンジニアやファブリケーターはスプリングバックの影響を予測し、その影響を緩和する工程を設計することができます。慎重に材料を選択し、曲げパラメータを正確に制御し、スプリングバックを補正する戦略により、最終製品が意図された設計に適合するようにします。

曲げ精度のための材料選択の考慮点

スプリングバックに影響する材料特性

精密金属加工では、それぞれの材料の特性が曲げ時の挙動に大きく影響するため、適切な材料を選択することがスプリングバックを制御する上で非常に重要です。

引張強さは、材料が破断する前に、引き伸ばされたり引っ張られたりして耐えられる最大応力を測定します。引張強度が高い金属ほど変形に効果的に抵抗しますが、その結果スプリングバックが大きくなることがあります。材料の引張強さを理解することは、この弾性回復を予測し、補正するのに役立ちます。

ヤング率とも呼ばれる弾性率は、力を加えたときに材料が弾性的に(非永久的に)変形できる量を示します。一般的に弾性率が低いと、材料がより柔軟で元の形状に戻りやすいため、スプリングバックが大きくなります。例えば、アルミニウムのような材料は、スチールに比べて弾性率が低いため、スプリングバックが大きくなり、曲げ工程での調整が必要になります。

降伏強度は、材料が永久変形し始める応力レベルである。降伏強度が高い材料ほど、変形するまでに多くの応力に耐えることができ、多くの場合スプリングバックが生じます。この特性により、曲げ後の意図しない形状変化を最小限に抑えるためには、適切な降伏強度を持つ材料を選択することが重要になります。

精密製造に適した材料を選択するには、スプリングバックを最小限に抑え、目的の曲げ精度を達成するために、これらの特性のバランスをとる必要があります。低炭素鋼は適度な降伏強度と弾性率のバランスがとれており、スプリングバックの挙動が予測しやすいため、一般的な加工によく使用されます。高強度鋼は降伏強度が高いため、スプリングバックが大きくなりやすく、正確な曲げ制御が必要となります。軽量で弾性率が低いことで知られるアルミニウム合金は、スプリングバックが大きくなりやすく、精密な用途には特別な技術が必要です。

金属の内部構造、特に結晶粒方位はスプリングバックに影響を与えます。材料の特性が方向によって変化する異方性は、応力下での金属の挙動に影響を与えます。異方性を理解し、考慮することは、特にスプリングバックが顕著になる複雑な形状や薄い材料を扱う場合には非常に重要です。これらの材料特性とスプリングバックへの影響を注意深く考慮することで、メーカーは特定の用途に最適な材料を選択することができ、金属加工プロジェクトにおいて正確で一貫した結果を保証することができます。

インタラクティブなスプリングバック計算機と補正表

インタラクティブなスプリングバック計算機は、金属曲げ加工におけるスプリングバックを正確に予測し、調整する必要があるエンジニアやファブリケーターにとって不可欠なツールです。これらの計算機は、ユーザーを一連のステップに誘導することにより、複雑な計算を簡素化します。まず、ユーザーは材料の種類を選択し、引張強さや弾性率などの特定の特性が自動的に組み込まれます。次に、材料の厚みや初期曲げ角度などの曲げパラメータを入力し、さまざまな曲げシナリオをシミュレートする。計算機は、これらの入力を処理して、最終的な曲げ角度と半径の正確な予測を提供し、ユーザーは曲げ計画に十分な情報を得た上で調整を行うことができます。

スプリングバック計算機の特徴

インタラクティブなスプリングバック計算機には、曲げプロセスを向上させるいくつかの利点があります。ユーザーが初期曲げ角度や半径などの調整可能なパラメータを入力することで、これらの計算機はさまざまな曲げシナリオをシミュレートします。リアルタイムフィードバックを提供し、潜在的なスプリングバックを即座に予測します。ユーザーフレンドリーなインターフェイスにより、様々なレベルの専門家がこれらのツールにアクセスでき、複雑な計算を合理的なプロセスに簡素化します。

材料別補償表

補正テーブルは、特定の材料特性に合わせた標準的な調整を提供することで、金属曲げの精度を達成する上で重要な役割を果たします。これらのテーブルでは、スプリングバック係数(Ks)を使用します。これは、弾性回復を考慮して初期曲げパラメータを調整するのに役立つ比率です。例えば、特定の材料が5%でスプリングバックする傾向がある場合、表はこの挙動を打ち消すための特定の角度調整を提案します。最終寸法が設計仕様に確実に沿うように、異なる曲げ角度に対して含まれる角度調整と補完的な角度調整が提供されます。これらの表は、材料特性のばらつきも考慮しており、異なる材料バッチ間で観察されたスプリングバックの挙動の違いに基づいて調整することができます。

計算機と表を使用する際のベストプラクティス

精度と効率を最大化するためには、計算機と補正テーブルを加工ワークフローに組み込むことが不可欠です。正確な予測を行うために、ユーザーは計算機に入力された材料特性を確認する必要があります。補償テーブルを最新の材料データで定期的に更新することは、その妥当性と精度を維持するのに役立ちます。温度や湿度などの環境条件は、材料特性に大きな影響を与えます。例えば、高温になると特定の金属の延性が増し、スプリングバックが大きくなる可能性があります。一方、低温になると金属が脆くなり、曲げ特性に影響を与える可能性があります。これらの要因を考慮し、実地経験や実験的検証と併せてこれらのツールを使用することで、エンジニアはコストのかかる手戻りを最小限に抑え、金属加工プロセスの信頼性を高めることができます。

ステップ・バイ・ステップのスプリングバック計算プロセス

スプリングバックの公式

スプリングバックは金属加工、特に曲げ加工において重要な現象である。これは、曲げ力が取り除かれた後、材料が部分的に元の形状に戻るときに発生します。スプリングバックの正確な計算は、最終部品が設計仕様を満たすことを保証するために不可欠であり、材料特性、曲げパラメータ、および正確な計算式を理解する必要があります。

スプリングバックを正確に計算するには、材料特性と曲げ工程の関係を理解することが不可欠です。計算には、曲げ内半径、材料の厚さ、金属の種類に固有の材料係数を使用します。

ステップ・バイ・ステップの計算プロセス

寸法をミリメートルに変換する:例えば、インチに25.4を掛けてミリメートルに変換する。

マテリアル係数の決定:この係数は材料によって異なる。通常、冷間圧延鋼の材料係数は1.0であるのに対し、304ステンレス鋼の場合は3.5となる。

スプリングバックの公式を使う:式を使ってスプリングバックを計算する:

- ( D ) はスプリングバックの度合いを表す。

- ( Ir ) は内曲げ半径。

- (Mt )は材料の厚さである。

- (材料係数) は特定の材料の特性を表す。

- 工具と材料の強度を考慮する:スプリングバックを計算する際には、工具と材料の強度を考慮してください。これらの要因は理論的な結果を変える可能性があるため、経験的なデータに基づいて実用的な調整を行う必要があります。

材料の厚さ

材料の厚さはスプリングバックの計算において重要なパラメータです。一般的に厚い材料は弾性が低いため、スプリングバックが小さくなります。厚さを正確に測定し、計算式に組み込んでください。

弾性係数と降伏強さ

弾性率と降伏強度はスプリングバックの程度に大きく影響する。弾性率が高いほど変形に対する抵抗力が大きく、スプリングバックが顕著になることが多い。同様に、降伏強度が高い材料は、永久変形する前に高い応力に耐えることができるため、スプリングバックが大きくなることがあります。

計算におけるKファクターの使用

Kファクターは、曲げ加工中の材料の伸びと圧縮の分布を理解するために不可欠です。これは中立軸のずれを予測するのに役立ち、スプリングバックの計算に影響を与えます。Kファクターを計算式に含めることで、最終的な曲げ角度をより正確に予測することができます。

これらのステップに従い、材料特性を考慮することで、エンジニアとファブリケーターはスプリングバックを正確に予測し、補正することができ、最終製品が正確な仕様を満たすことを保証します。経験的な測定に基づく定期的な調整は、金属加工においてプロセスを改善し、一貫した結果を得るために非常に重要です。

スプリングバック補正による金型校正ワークフロー

金型校正におけるスプリングバックの理解

スプリングバックは、金属成形における重要な問題であり、製造される部品の精度と正確さに影響を与える。スプリングバックは、成形力が除去された後、材料がその弾性特性により元の形状に戻ろうとするときに発生します。この弾性回復により、意図した形状から外れることがあるため、金型の校正工程ではスプリングバックの補正が不可欠です。

金型校正の重要性

金型のキャリブレーションでは、スプリングバックの影響を打ち消すために金型の形状を調整し、最終製品が正確な設計仕様に沿うようにします。キャリブレーションは、金属加工における寸法精度と一貫性を維持するために不可欠であり、特に自動車や航空宇宙製造のように公差が厳しい産業では極めて重要です。

スプリングバックを補正するツールとテクニック

有限要素解析(FEA)と補償スケーリング係数(CSF)

FEAは、成形プロセスをシミュレートし、材料内の応力分布を解析することで、スプリングバックを予測するための強力なツールです。予想される弾性回復を理解することで、エンジニアはスプリングバックの影響を軽減するために金型設計を事前に調整することができます。補正スケーリングファクターは、FEA予測に基づいて金型設計を調整し、方向制御を提供し、スプリングバックの方向性を打ち消すためにX、Y、Z軸で正確な補正を可能にします。

ハイブリッド補償法

変位調整(DA)とスプリングフォワード(SF)法の両方を使用することで、スプリングバックの問題に対する強力なソリューションを提供します。DA法は偏差ベクトルを使用してダイ表面を修正し、SF法は過曲げをシミュレートするために反転残留応力を適用し、リリース時にネットシェイプを達成します。

ダイ角度と開口幅

金型角度と開口幅は、スプリングバックの制御に重要な役割を果たします。これらのパラメータを調整することで、曲げ加工中の応力とひずみの分布に影響を与え、成形プロセスを最適化することができます。特定の角度を持つVダイは、スプリングバックを制御し、曲げ精度を維持するために一般的に使用されます。

インサイドベンド半径の調整

内側の曲げ半径を変えると、材料全体に応力を均等に分散させることができ、スプリングバックを最小限に抑えることができます。一般的に、曲げ半径を大きくするとスプリングバックが小さくなるため、金型の校正ではこの方法が推奨されます。

正確な校正のためのベストプラクティス

反復補償

補正工程に反復ループを導入することで、スプリングバック誤差が許容範囲内(多くの場合0.5mm以下)に収まります。このアプローチでは、望ましい精度が達成されるまで調整と検証を繰り返します。

工具表面の再構成

TebisやAutoForm-Quicklinkなどの高度なCADツールを使用して、エンジニアは補正された金型メッシュをCADサーフェスにマッピングし、正確な金型形状を確保することができます。NURBSベースの手法のようなサーフェス平滑化アルゴリズムは、補正調整によって生じる凹凸の除去に役立ちます。

ケーススタディと実例

ダイキャリブレーションとスプリングバック補正の実用的なアプリケーションは、高精度を達成する上でこれらの技術が有効であることを示しています。例えば自動車製造では、ダイキャリブレーションワークフローを導入することで、公差要件の厳しい複雑な部品の製造に成功しており、製造工程に高度なツールと手法を統合することの重要性を示しています。

よくある質問

以下は、よくある質問に対する回答である:

スプリングバックの計算方法は?

金属加工におけるさまざまな材料のスプリングバックを計算するには、以下の手順に従ってください:

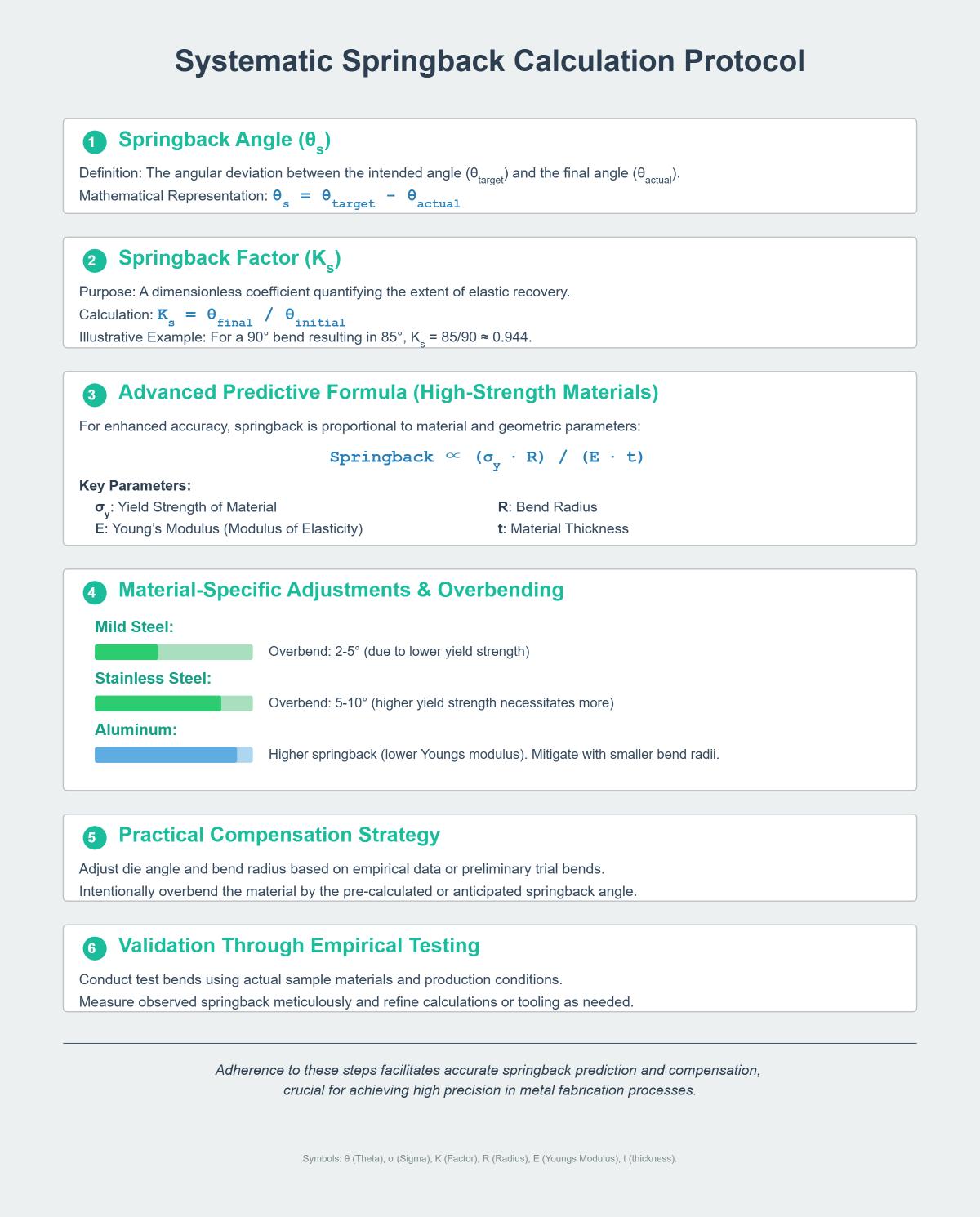

スプリングバック角度を理解する:意図した曲げ角度(θtarget)と曲げ後の実際の角度(θactual)の差を計算する。スプリングバック角度は次式で与えられる:

スプリングバック角=θ目標-θ実際スプリングバック係数(Ks)の決定:スプリングバックの度合いを数値化したもの。次のように計算される:

Ks=θfinal/θ初回

例えば、90°の曲げがスプリングバック後に85°の角度になる場合、(Ks=85/90≈0.944).高強度材料のための高度な公式を使用する:材料特性を考慮したより正確な計算を行うには、これを使用する:

スプリングバック∝(σy⋅R)/(E・t)

ここでσy)は降伏強さ、(R)は曲げ半径、(E)はヤング率、(t)は材料の厚さである。素材別調整:

- マイルド・スチール:降伏強度が低いため、通常2~5°の過曲げが必要。

- ステンレス鋼:降伏強度が高いため、5~10°の過曲げが必要。

- アルミニウム:ヤング率が低いとスプリングバックが大きくなるが、曲げ半径を小さくすることでこれを軽減できる。

実践的な補償:ダイス角度と曲げ半径は、経験的データまたは試 験曲げに基づいて調整する。最終的な角度を得るために、予想されるスプリングバック角度分、材料をオーバーベンドさせる。

テストによる検証:サンプル材でテスト曲げを行い、スプリングバックを測定し、それに応じて計算を調整する。

これらのステップを統合することで、様々な材料のスプリングバックを正確に予測・補正し、金属加工の精度を確保することができます。

スプリングバックを補正するために必要な道具は?

金属加工においてスプリングバックを効果的に補正するには、いくつかのツールと手法が不可欠です:

シミュレーション機能を備えたCADベースの設計ツール:最新のCADソフトウェアには、材料固有のライブラリやスプリングバックのシミュレーションモジュールが統合されており、弾性回復の予測と対策が可能です。これらのツールは、材料特性データベースや有限要素解析(FEA)などの機能を活用し、シミュレーション結果に基づいてダイやパンチの形状を正確に調整することができます。

高度なシミュレーション・ソフトウェア:AutoFormのような専門ツールや、inigence GmbHのような企業のソリューションは、スプリングバック補正アルゴリズムを提供し、最終的な部品形状が設計意図と一致するように金型表面を修正します。これらのツールは、成形順序を最適化し、材料のばらつきを考慮するための多段階工程モデリングや確率論的解析もサポートしています。

プロセス固有の金型修正:スプリングバックを低減するために、ステイクビーズ、オーバーフォーミング、温度制御金型などの技術が使用される。これらの方法には、制御された変形や応力除去を導入するために成形工程を変更することが含まれる。

バリデーションと測定システム:光学スキャナー、三次元測定機(CMM)、金型内センサーを使用して、成形部品とCADモデルを比較し、リアルタイムデータを監視することで、シミュレーションの精度を確保します。

これらのツールと手法を統合することで、メーカーは正確なスプリングバック補正を実現し、試行錯誤のコストを削減し、金属加工工程の精度を向上させることができます。

ダイの角度はスプリングバックにどのように影響しますか?

ダイス角度は、金属加工におけるスプリングバックに大きく影響します。スプリングバックは、材料が曲げ加工後に弾性回復によって部分的に元の形状に戻るときに発生します。ダイス角度が大きいと、材料への負担が少なくスムーズな曲げができるため、スプリングバックが減少する傾向にあります。逆に、ダイス角度を小さくすると、より大きな力を必要とするためスプリングバックが増加し、曲げ力が除去された後の弾性回復が大きくなります。

さらに、ダイスの含み角(ダイスの2つの側面間の角度)も重要です。包含角が大きいほどスプリングバックが少なくなり、より緩やかな曲げが可能になります。しかし、曲げ半径が大きいとスプリングバックが大きくなるため、調整が必要になる場合があります。パンチ角度がダイの包含角度と同等かそれ以下であることを確認することで、過度のスプリングバックを最小限に抑えることができます。金型設計を最適化し、材料特性を考慮することで、メーカーはスプリングバックを効果的に管理し、正確で高品質な製品を実現することができます。

インタラクティブ・スプリングバック計算機とは何ですか?

インタラクティブなスプリングバック計算機は、曲げ加工後の金属の弾性回復であるスプリングバックを予測し、補正するために金属加工で使用されるデジタルツールです。これらの計算ツールは、材料特性(降伏強度、弾性係数)、曲げ角度、半径、板厚などの幾何学的パラメータなどの主要な入力を利用します。また、曲げ加工時の中立軸のずれを考慮したKファクターが組み込まれているため、スプリングバックの正確な計算が可能です。

このプロセスでは、特定の材料と形状データを計算機に入力し、希望の最終形状を達成するために必要なオーバーベンディングを計算します。これにより、加工業者は工具や工程を正確に調整し、誤差や材料の無駄を最小限に抑えることができる。これらの計算機は、航空宇宙や自動車などの高精度を必要とする産業で特に有用であり、ワークフロー効率を高めるためにソフトウェアに統合することができます。これらのツールを使用することで、加工業者は曲げ加工において一貫した品質と効率を確保することができます。

スプリングバック補正のための材料固有の表はありますか?

そうです、スプリングバック補正のための材料別テーブルがあり、金属加工において貴重なツールとして役立っています。これらの表は、様々な材料のスプリングバックの度合いに関する標準的なデータを提供し、正確な曲げ調整に役立ちます。例えば、304ステンレス鋼のスプリングバックの範囲は、一般的に1:1の材料厚さ対半径比で2~3度で、軟質アルミニウムは1.5~2度です。冷間圧延鋼のスプリングバックは0.75~1.0度、熱間圧延鋼のスプリングバックは0.5~1.0度です。銅と真鍮のスプリングバックは最小で、0~0.5度です。先進高張力鋼板(AHSS)は一般に、流動応力の増大と加工硬化のため、スプリングバックが大きくなります。これらの表は、加工者が曲げ角度と工具のセットアップを調整することにより、スプリングバックを予測し補正するのに役立ち、正確で一貫した結果を保証します。

正確な金型較正のベストプラクティスとは?

金属加工で正確な金型校正を行うには、いくつかのベストプラクティスに従う必要があります。第一に、機械と工具の両方を定期的に校正して、誤差の低減と品質の維持に不可欠な測定の精度と一貫性を維持するようにします。校正では、被試験デバイス(DUT)をより正確な校正器と比較する必要があり、その精度比は少なくとも4:1であることが理想的です。

プレスブレーキでは、正確なセットアップとキャリブレーションが不可欠です。これは、パンチが材料を曲げるためにスライドダウンする間、シートメタルをダイにクランプすることを含み、正確な曲げ角度と厳しい公差を保証します。校正プロセスを定期的に見直し、改良することで、新しい技術や材料の変更に対応することができます。校正基準を長期的に監視、調整する品質管理手段を導入することで、全体的な加工品質が向上し、スプリングバック計算の信頼性が向上します。材料特性と金型設計を理解することは、スプリングバックを効果的に予測し補正するために非常に重要です。これらの実践を重視することで、製造業者は正確な金属加工の成果を確保することができます。