I.スピンドル部品

スピンドル部品は旋盤の重要な部品である。運転中、工作物や治具は主軸に取り付けられ、主軸によって直接駆動され、主運動として回転する。そのため、主軸の回転精度、剛性、耐振動性は、工作物の加工精度や面粗さに直接影響します。

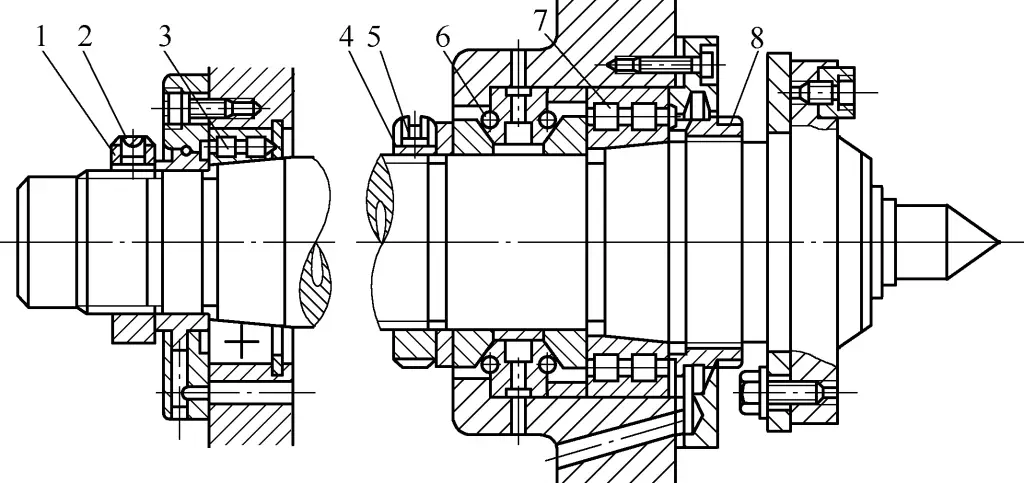

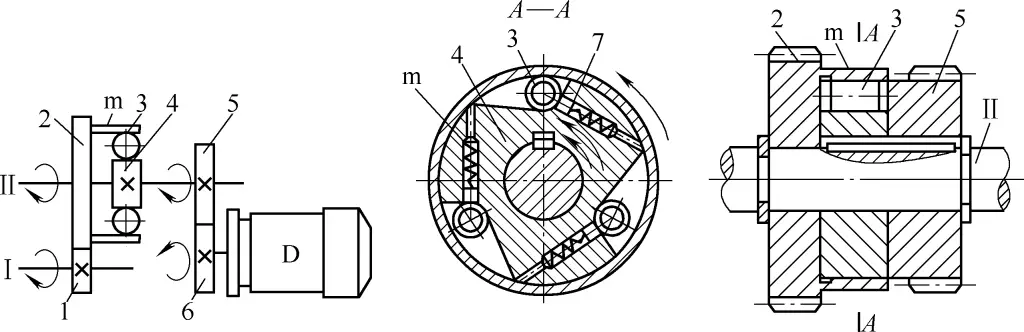

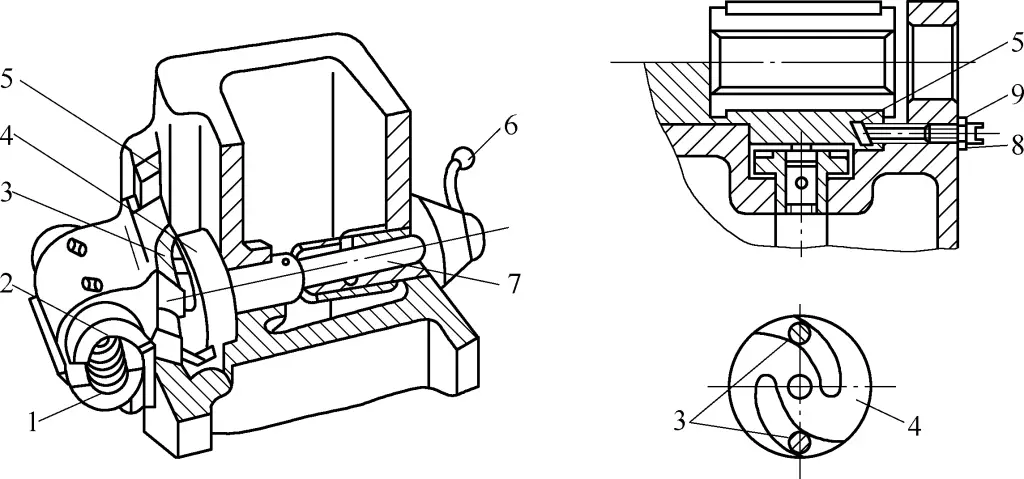

図1にCA6140旋盤のスピンドルコンポーネントを示す。

1、4、8 - ナッツ

2, 5 - ネジ

3, 7 - 複列短形円筒ころ軸受

6 - 両方向スラストアンギュラコンタクトベアリング

スピンドルの剛性と耐振動性を確保するため、フロント、ミドル、リアの3つのサポートが使用されている。フロントサポートには、複列短円筒ころ軸受7(NN3021K/P5)と60°複列スラストアンギュラ玉軸受6(51120/P5)を組み合わせ、切削時に発生する後方への力と左右の送り力を負担する。

リアサポートには、複列短形円筒ころ軸受3(NN3015K/P6)を使用します。スピンドルの中央部には、補助サポートとして単列短形円筒ころ軸受(NU216)が使用されています(図示せず)。この構造により、高荷重条件下でも良好な剛性と作動安定性を維持します。

スピンドルのフロントサポートとリアサポートは、複列の短い円筒ころ軸受を使用しているため、その内輪のテーパー穴は、シャフトジャーナルのテーパー面と一致しています。軸受が摩耗してラジアルすきまが大きくなった場合、軸受の内輪に対する主軸ジャーナルの軸方向位置を調整することで、比較的簡単にラジアルすきまを調整することができます。

ミドルベアリング(NU216)は、スピンドルシャフトに大きな力がかかり、ミドルサポートに多少のたわみがある場合にのみサポートを提供します。そのため、シャフトとベアリングの間には一定のクリアランスが必要です。

1.フロントベアリングの調整方法

調整にはナット4と8を使用する。調整するときは、まずナットとねじ5を緩め、次にナット4を締めて、ベアリング7の内輪をスピンドルのテーパージャーナルに対して右に動かします。テーパー面により、ベアリングの内輪は半径方向に広がり、ローラーと内輪および外輪の間のクリアランスが減少します。適切に調整した後、ロックボルトとナットを締めます。

2.リアベアリングの調整方法

調整にはナット1を使用します。調整する際は、まずロックボルト2を緩めてからナットを締める。作業原理はフロントベアリングと同じですが、「徐々に締め付ける」方法で、締め過ぎないように注意してください。適切な調整が終わったら、ロックボルトを締めます。

一般的には、フロント・ベアリングの調整で十分です。フロントベアリングを調整しても必要な回転精度が得られない場合にのみ、リアベアリングを調整する。

II.クラッチ

クラッチは、工作機械のモーションの開始、停止、速度変更、方向変更を達成するために、2つの同軸シャフトまたはシャフトとシャフト上の中空スリーブ伝動部品をいつでも係合または係合解除するために使用されます。

クラッチには多くの種類がある。CA6140旋盤には、噛み合いクラッチ、多板摩擦クラッチ、オーバーランニングクラッチがあります。

1.婚約クラッチ

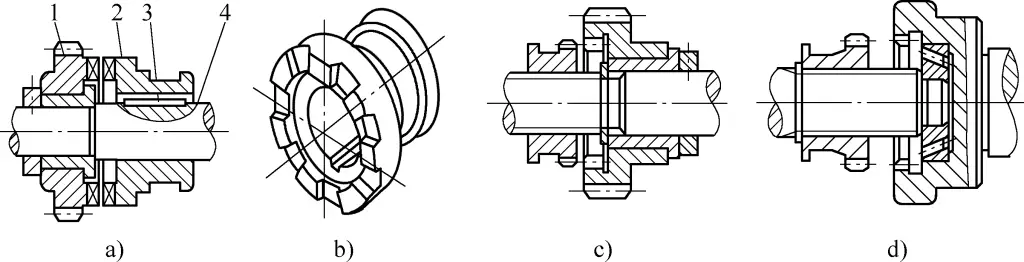

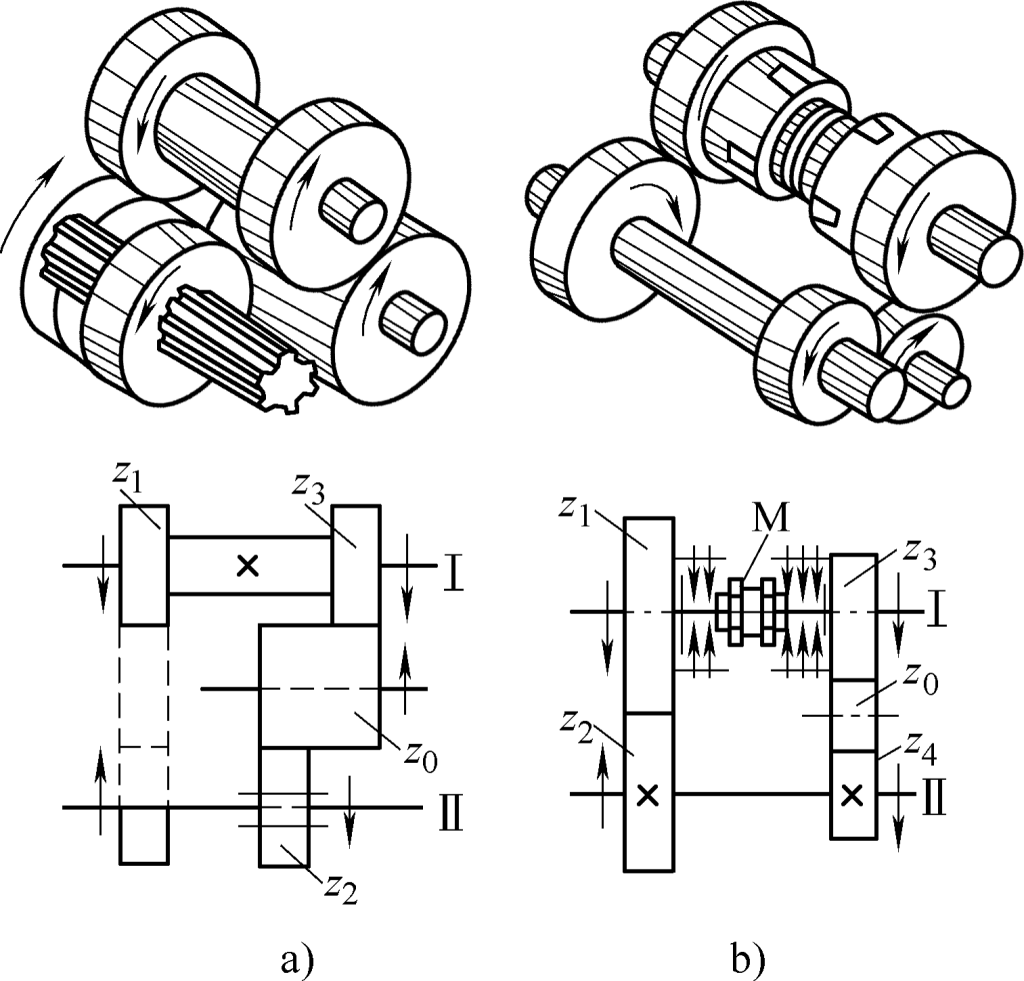

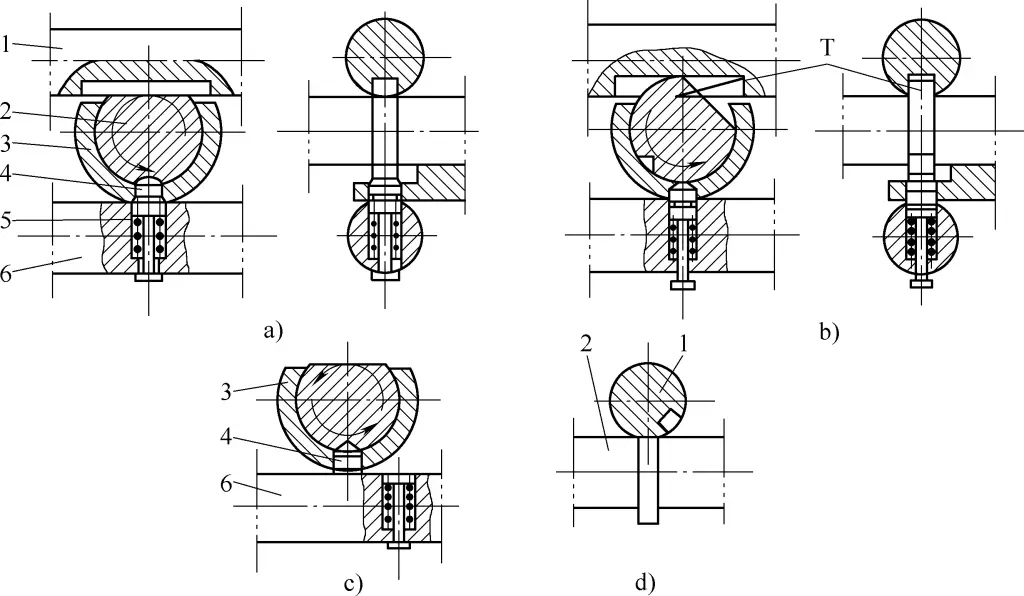

噛み合いクラッチは、部品の2つのかみ合う爪を利用して運動とトルクを伝達する。構造形状の違いにより、ドグクラッチとギアクラッチの2種類に分けられます。

ドグクラッチは、図2aと図2bに示すように、端面にジョーを持つ2つの部品から構成されています。クラッチ2はガイドキー(またはスプライン)3でシャフト4に連結され、クラッチ付き歯車1はシャフトに緩く取り付けられ、ジョーの係合または係合解除によって歯車はシャフトと一緒に回転するように連結されるか、またはシャフト上で空転するように許容されます。

a), b) ドッグクラッチ

c), d) ギアクラッチ

1 - ギア

2 - クラッチ

3 - ガイドキー

4 - シャフト

ギアクラッチは、歯数とモジュールが同じで、片方が外歯車、もう片方が内歯車(図2cと2d参照)という、まっすぐな平歯車のような形をした2つの部品で構成されています。これらが噛み合うと、緩んだギアをシャフト(図2c参照)または2つの同軸シャフト(図2d参照)に連結し、一緒に回転させることができる。噛み合わせが外れると、動きの接続が解除される。

噛み合いクラッチはシンプルでコンパクトな構造です。一度噛み合えば相対的な摺動がなく、正確な変速比を確保できる。しかし、回転中に噛み合うと衝撃が発生するため、極低速時や静止時にしか噛み合わせることができず、操作性が悪い。

2.多板摩擦クラッチ

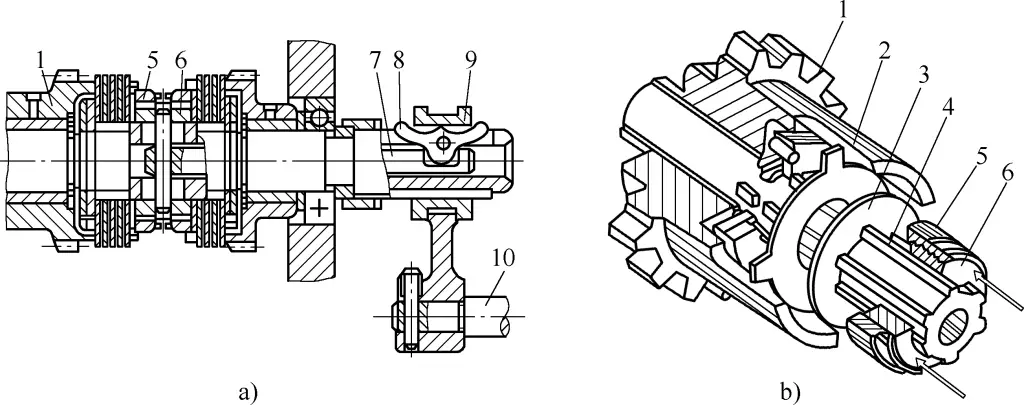

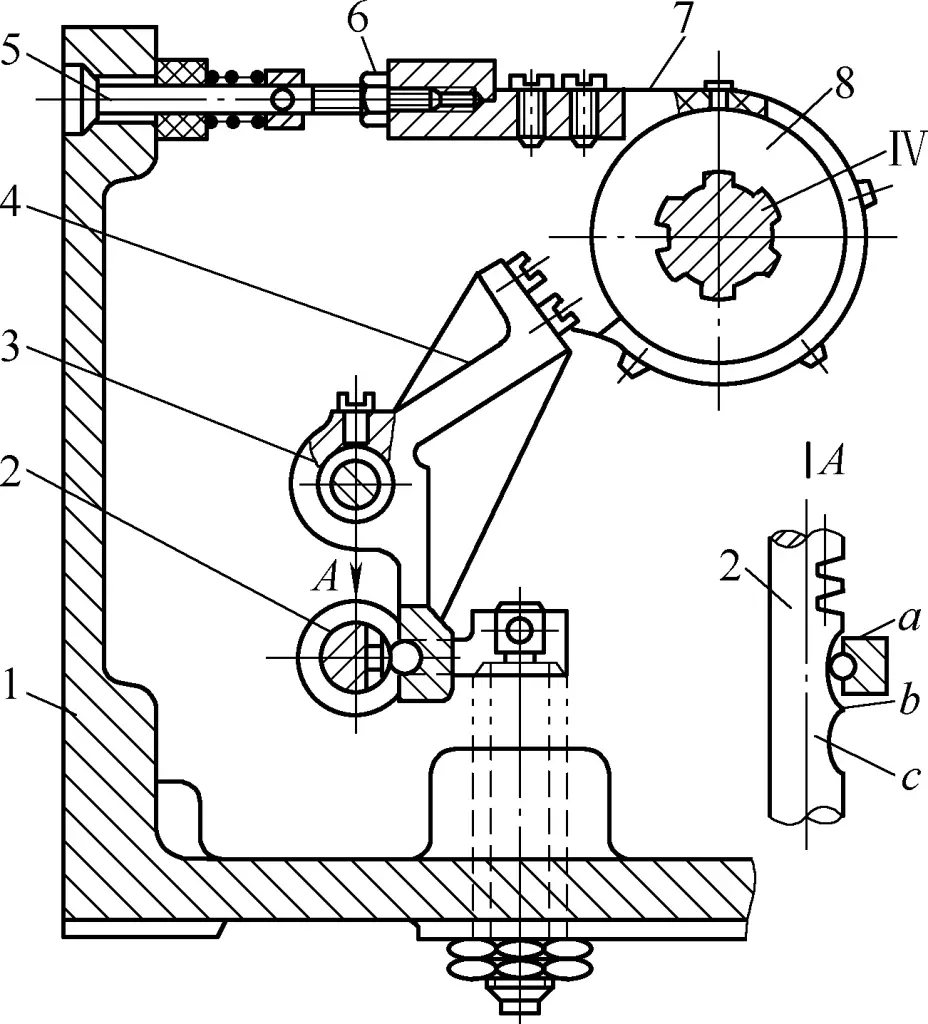

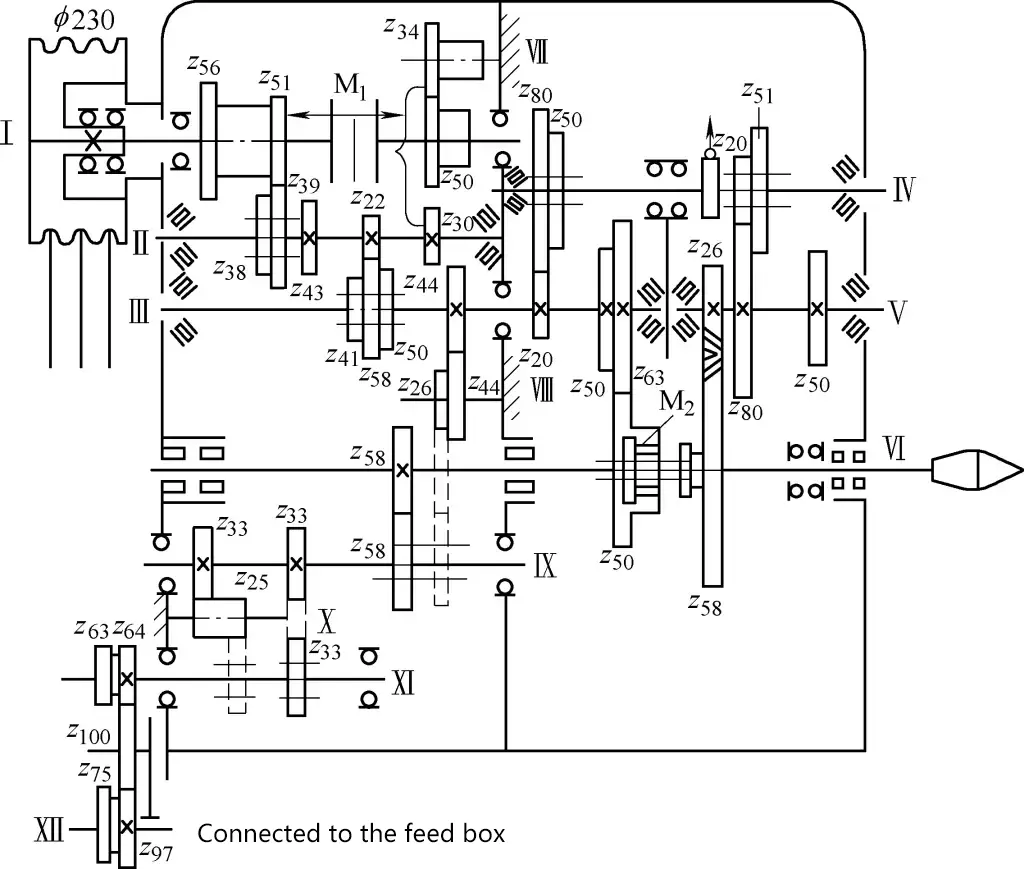

CA6140旋盤の主軸台におけるスタート/ストップおよび反転機構は、図3aに示すように、機械式双方向多板摩擦クラッチを使用している。これは構造的に同じ左右の部品で構成されています。左クラッチはスピンドルを正転させ、右クラッチは逆転させます。左クラッチを例にしてその構造と原理を説明します(図3b参照)。

a) 構造図

b) 原理図

1 - ギア

2 - アウターフリクションプレート

3 - インナーフリクションプレート

4 - シャフト

5 - プレッシャースリーブ

6 - ねじリング

7 - ロッド

8 - ロッカーアーム

9 - スライドリング

10 - 操作装置

異なる形状の内側と外側の摩擦板が交互に複数枚重なったクラッチ。このクラッチは、摩擦板を押し付けたときに摩擦板の接触面間に発生する摩擦力によって運動とトルクを伝達します。スプライン穴のある内側の摩擦板3はシャフト4のスプラインに連結され、外側の摩擦板2は滑らかな円形の穴があり、シャフトのスプラインの外側の円形の表面にゆるくはめ込まれています。

これらの摩擦板の外周には、ルーズギヤ1の右端にあるスリーブ部の切り欠きに嵌合する4つの突出歯がある。押し合っていない状態では、内側と外側の摩擦板は接触しておらず、スピンドルは静止したままである。

操作装置10(図3a参照)が摺動リング9を右に動かすと、ロッド7上のロッカーアーム8(スプライン軸穴の内側)がその支点を中心に揺動し、その下端がロッドを左に押す。ロッドの左端には固定ピンがあり、このピンがねじリング6とプレッシャースリーブ5を左に押し、左の摩擦板を圧縮します。プレート間の摩擦により、トルクがシャフトからルーズギアに伝達され、スピンドルが前方に回転する。

同様に、操作装置がスライディングリングを左に動かすと、右の摩擦板を圧縮し、スピンドルを逆回転させる。スライディングリングが中央の位置にあるとき、左右の摩擦板はともに弛緩し、シャフト4の運動は歯車に伝達されず、スピンドルの回転は停止する。

プレート摩擦クラッチのクリアランスは、大きすぎず小さすぎず適切でなければなりません。クリアランスが大きすぎると摩擦力が低下し、旋盤の正常な動力伝達に影響を与え、摩擦板の過度の摩耗を引き起こす。クリアランスが小さすぎると、高速切削時にオーバーヒートを起こし、"ストール "を引き起こして機械を損傷する恐れがある。クリアランスの調整を図3bと図4に示す。

1 - プレッシャースリーブ

2 - ねじリング

3 - スプリングピン

調整するには、まず旋盤の電源を切り、主軸台カバーを開けます。工具を使ってスプリングピン3をプレッシャースリーブ1の切り欠きから押し下げ、プレッシャースリーブを回転させてねじリング2に対して軸方向に少し動かします。これにより摩擦板間のクリアランスが変化し、摩擦板間のクランプ力と伝達トルクの大きさが調整されます。

クリアランスが適切に調整された後、回転中にプレッシャースリーブが緩むのを防ぐため、プレッシャースリーブのどの切り欠きからもスプリングピンが飛び出すようにしてください。

3.オーバーランニングクラッチ

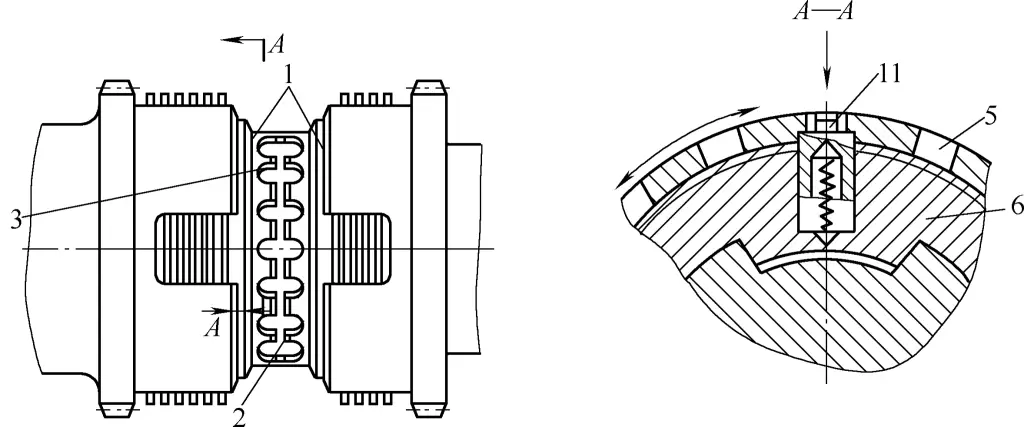

オーバーランニングクラッチは、主に高速と低速を交互に切り替えて自動運動変換を行うシャフトに使用される。CA6140旋盤のキャリッジにはオーバーランニングクラッチがあり、その構造原理を図5に示す。

1、2、5、6 - ギアペア

3 - ローラー

4 - 星型ボディ

7 - スプリングピン

スリーブ

D - 高速モーター

星形ボディ4、3つのローラー3、3つのスプリングピン7、そしてギヤ2の右端にあるスリーブmから構成されている。ギヤ2はシャフトIIに緩く取り付けられており、星形ボディ4はキーでシャフトIIに接続されている。

スローモーションがシャフトIからギヤ対1、2を介して伝達されると、スリーブmが反時計回りに回転し、摩擦力によってローラ3をくさび隙間の狭い部分に向かって駆動する。ローラーは星形本体4とスリーブmの間にくさびを打ち、星形本体とシャフトIIを一緒に回転させる。

このとき高速モータMを起動すると、その高速運動がギヤ対6、5を介してシャフトIIに伝達され、星形本体を反時計回りに回転駆動する。

星形ボディの回転速度がギヤスリーブの回転速度を何倍も上回ると、ローラーがスプリングを圧縮してくさびの隙間から抜け出し、スリーブと星形ボディの間の運動が自動的に切り離される。高速モーターが回転を止めると、オーバーランニングクラッチが自動的に再係合し、ギヤスリーブが再び星形ボディを低速回転させる。

III.制動装置

ブレーキ装置の機能は、旋盤の停止プロセス中に主軸台内の可動部品の回転慣性に打ち勝ち、主軸の回転を素早く停止させて補助時間を短縮することです。

図6は、CA6140旋盤主軸台のシャフトIVに取り付けられたバンドブレーキである。ブレーキホイール8、ブレーキバンド7、レバー4から構成されている。ブレーキホイールは、スプラインでシャフトIVに接続されたスチールディスクです。ブレーキバンドはスチールバンドで、摩擦面の摩擦係数を高めるため、内側にスチールワイヤーアスベストの層が固定されている。

1 - ヘッドストック

2 - ラック

3 - シャフト

4 - レバー

5 - ネジ

6 - ナット

7 - ブレーキ・バンド

8 - ブレーキホイール

ブレーキバンドはブレーキホイールに巻き付けられ、一端は調整ネジ5を介して主軸台1に接続され、他端はレバーの上端に固定されている。レバーはシャフト3を中心に回動することができる。

ブレーキはラック2(すなわち図3の操作装置10)を介して多板摩擦クラッチと連動している。その下端がラックの円弧状凹部aまたはcに当接すると、スピンドルは回転状態にあり、ブレーキバンドは緩んでいる。ラック軸を動かしてその突出部bをレバーの下端に接触させると、レバーは軸3を中心に反時計回りに揺動し、ブレーキバンドをブレーキホイールに締め付ける。これにより摩擦制動トルクが発生し、シャフトIVとスピンドルの回転を素早く止める。

ブレーキ装置のブレーキ・バンドの締め付けは、次のように調整します:主軸ボックスのカバーを開け、ナット6を緩め、主軸ボックスの背面にあるネジ5を調節して、ブレーキバンドの適切な締め付けを設定します。停止時には主軸が2~3回転で素早く止まり、始動時にはブレーキバンドが完全に外れるのが目安です。調整後はナットを締め、スピンドルボックスのカバーを元に戻します。

IV.供給過負荷保護メカニズム

給電過負荷保護機構の機能は、給電抵抗が大きすぎる場合、または給電プロセス中の偶発的な事象によりツールキャリッジが妨害された場合に、自動的に送電線を切断し、ツールキャリッジの給電を停止することであり、これにより送電部品の損傷を回避することができる。

1.構造原理

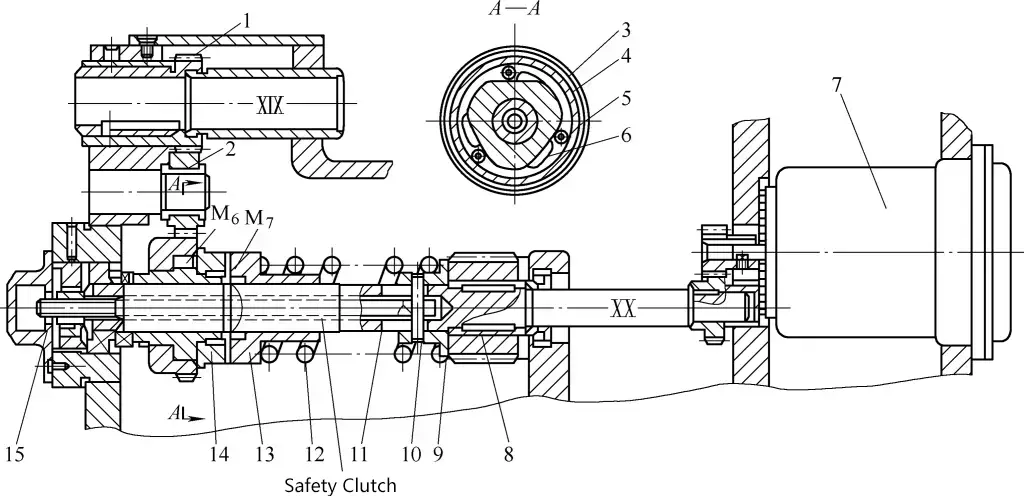

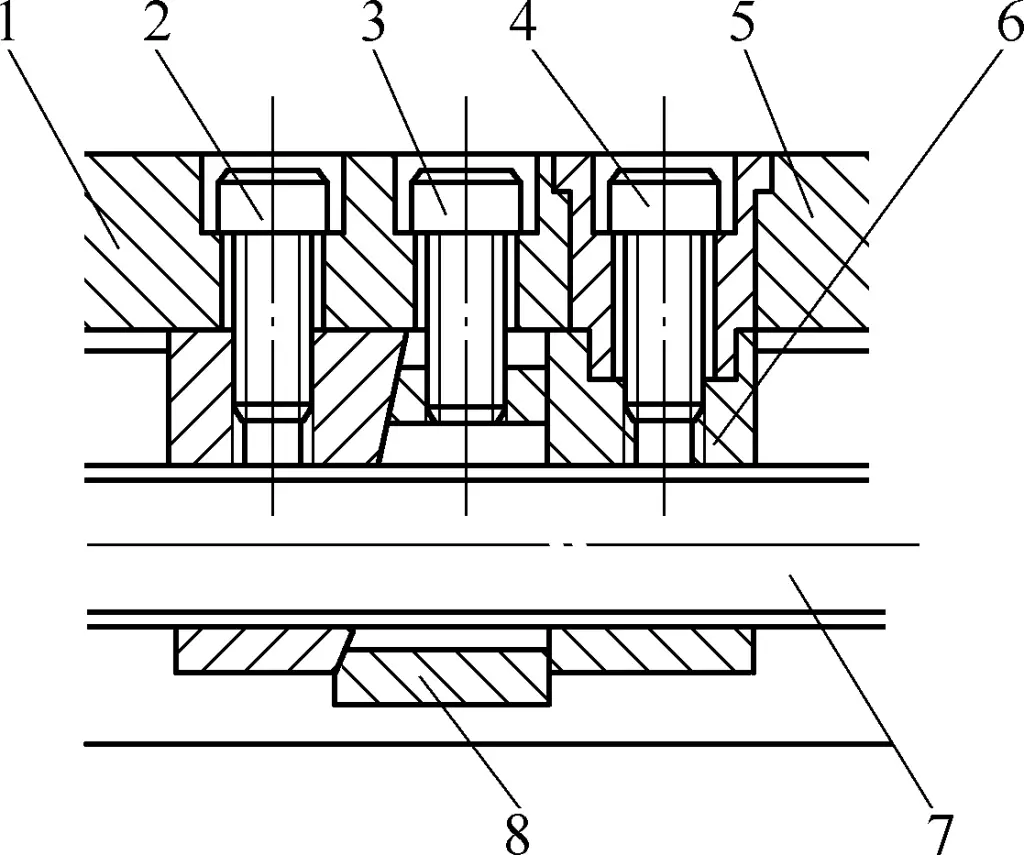

CA6140旋盤の送り過負荷保護機構は、安全クラッチとも呼ばれ、エプロンに取り付けられている。その構造を図7に示す。 7 は安全クラッチである。

1、2、4 - ギア

3 - スターホイール

5 - ローラー

6, 12 - スプリングス

7 - 急速送りモーター

8 - ウォームギア

9 - スプリングシート

10 - クロスピン

11 - プルロッド

13 - クラッチ右半分

14 - クラッチの左半分

15 - ナット

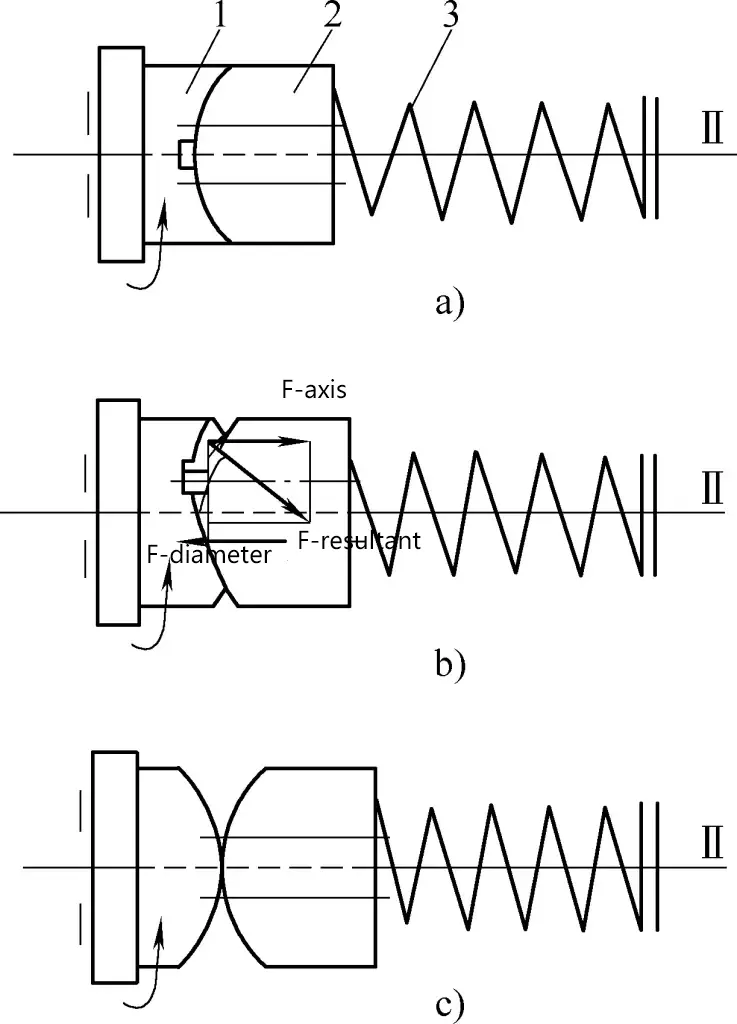

これは、端面に螺旋状の歯を持つ左半分14と右半分13から成る。左半分はオーバーランニングクラッチMのスターホイール3にキー止めされています。 6 右半分はシャフトXXにスプライン接続されている。

通常の回転状態では、安全クラッチの左半分と右半分がスプリング3(図8a参照)の圧力で互いに噛み合い、送りロッドからの運動をウォームギア8(図7参照)に伝達する。

a) 通常伝送

b) 過負荷時のクラッチ

c) トランスミッションの切断

1 - クラッチの左半分

2 - クラッチの右半分

3 - 春

過負荷時、クラッチに作用する軸力はスプリング3の圧力を超え、クラッチ2の右半分を右に押す(図8b参照)。クラッチ1の左半分は送りロッドに駆動されて正常に回転するが、右半分は駆動できないため、両端面の歯が滑り(図8c参照)、シャフトXXとツールキャリッジの間の運動接続が破壊され、その結果、機構が損傷から保護される。

過負荷故障が解消された後、スプリング3の圧力により、安全クラッチは図8aに示す通常の作動状態に戻ります。

2.調整方法

機械の最大許容送り抵抗は、スプリング12によって設定される圧力を決定する(図7参照)。調整するには、エプロンの左カバーを開け、ナット15を使用してプルロッド11とクロスピン10を介してスプリングシート9の軸方向位置を調整し、スプリング圧力の大きさを調整する。

調整後、過負荷時に送り動作がすぐに停止しない場合は、直ちに原因を確認し、適切なバネ圧に調整してください。必要に応じてスプリングを交換してください。

V.反転メカニズム

反転機構は、主軸の回転方向、キャリッジやクロススライドの送り方向など、機械の可動部の運動方向を変えるために使用します。CA6140旋盤には、次のような反転機構があります。

1.スライドギア逆転機構

図9aはスライディングギア逆転機構を示す。スライディングギアZ 2 が示されている位置にある場合、運動はZ 3 中間ギアZ 0 Zへ 2 シャフトIIはシャフトIと同じ方向に回転する。 2 が点線の位置まで左に移動すると、直接Zと噛み合う。 1 シャフトIIはシャフトIと逆方向に回転する。

a) スライドギア逆転機構

b) 円筒歯車と摩擦クラッチからなる逆転機構

図10に示すように、ギアZ33 , Z25 , Z33 ヘッドストックのシャフトXI、X、XI上に、リードスクリューの回転方向を変えるスライドギア反転機構を形成し、左右のねじ切りを可能にする。

2.円筒歯車と摩擦クラッチからなる逆転機構

図9bは円筒歯車と摩擦クラッチで構成された逆転機構を示す。クラッチMが左に係合すると、シャフトIIはシャフトIと反対方向に回転し、クラッチMが右に係合すると、シャフトIIはシャフトIと同じ方向に回転する。1 とZ51 Z43 , Z34 Z50 Z30 をヘッドストックのシャフト I、II、VII に取り付けます(図 10 参照)。

VI.制御メカニズム

旋盤制御機構の機能は、クラッチと摺動歯車の噛み合い位置を変更し、主運動と送り運動の始動、停止、速度変更、方向変更を実現することである。

操作を容易にするために、いくつかの簡単なフォーク制御に加えて、集中制御方式がしばしば使用され、1つのハンドルが複数のトランスミッション構成要素(スライドギア、クラッチなど)を制御するため、ハンドルの数が減り、操作が容易になる。

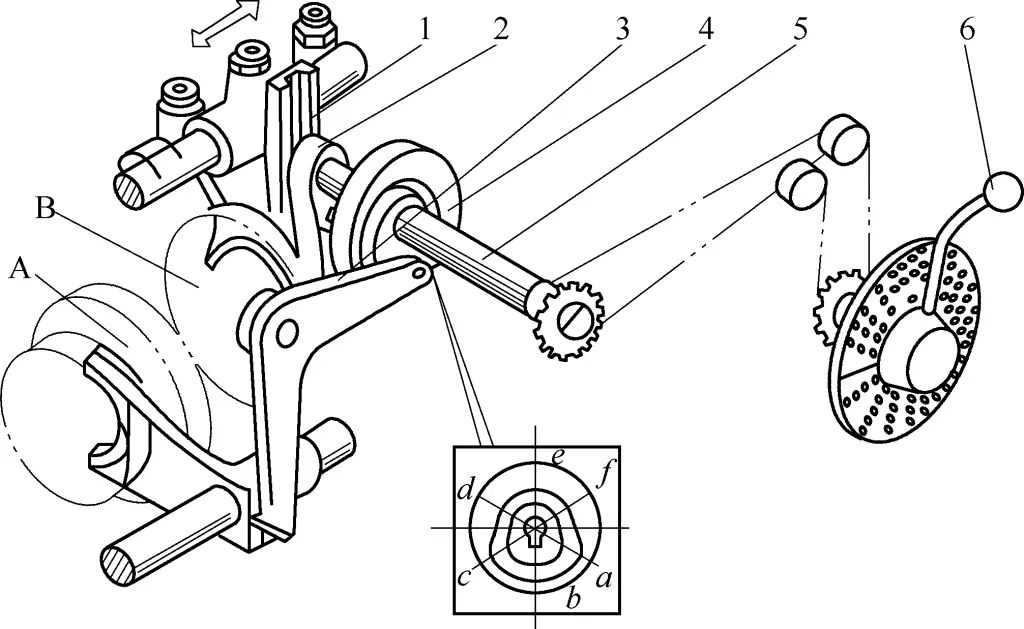

1.主軸回転数制御機構

図11にCA6140旋盤の主軸回転数制御機構を示す。主軸台内部には2組のギヤA,Bがある.ダブルリンク歯車Aは左右2ヶ所、トリプルリンク歯車Bは左・中・右の3ヶ所の噛み合い位置を持っている。この2組のスライドギヤは、主軸台の前側にあるハンドル6で操作できる。

1シフトフォーク

2クランク

3レバー

4カム

5軸

6ハンドル

ハンドルはチェーン駆動でシャフト5を回転させ、シャフトにはディスクカム4とクランク2が固定されている。カムには閉じた曲線の溝があり(図11では6つの位置aからfで示されている)、a、b、cの位置は半径が大きく、d、e、fの位置は半径が小さい。カムの溝はレバー3を介してダブルリンクギアAを制御する。

レバーのローラーがカムカーブの大きな半径部分にあるとき、ギアAは左の位置にあり、小さな半径部分にあるときは右の位置に移動する。クランクの円形ピンとローラーは、シフトフォーク1の長溝に取り付けられている。クランクがシャフトと一緒に回転すると、スライディングギアBをシフトさせることができ、ギアBを左、中、右の3つの位置に置くことができる。

ハンドルの回転と、クランクとレバーの協調動作によって、ギアAとBの軸方向の位置の組み合わせが6通りになり、6段階の速度が得られる。そのため、シングルハンドル6段変速機構とも呼ばれる。

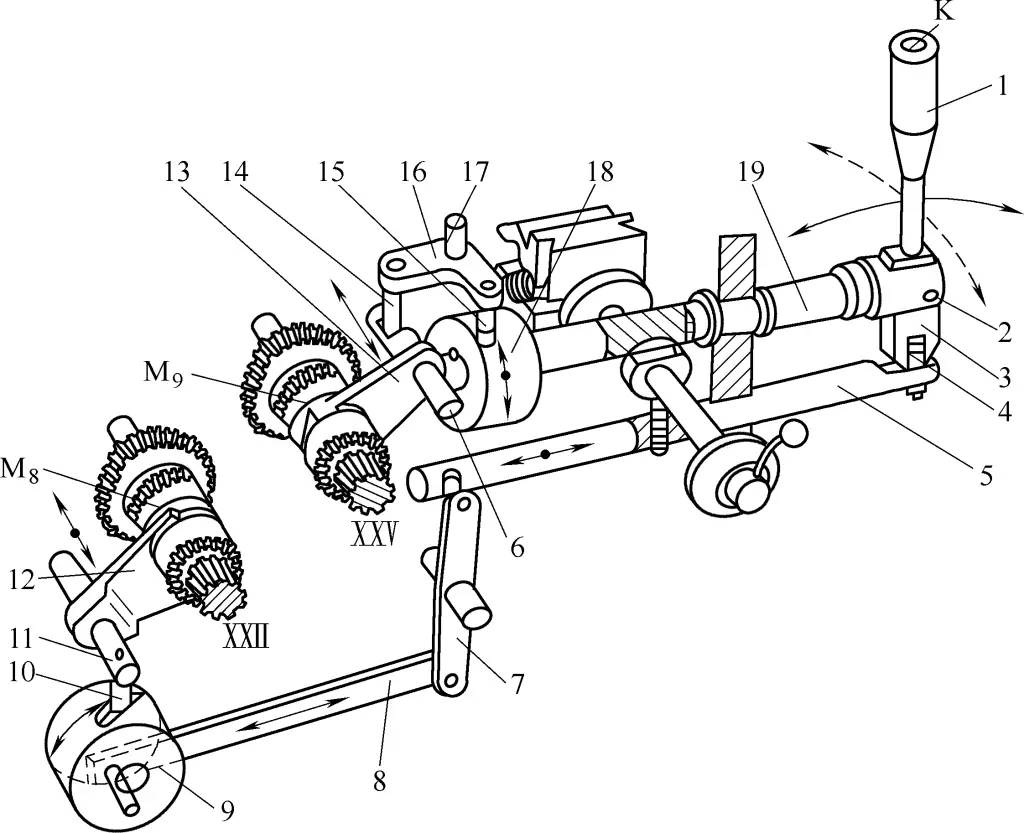

2.縦方向および横方向の給電制御機構

図12は、CA6140旋盤の縦・横送り制御機構を示す。この機構は、縦送り、横送りの動作の係合、離脱、方向反転を1つのハンドルで集中制御する。ハンドルの移動方向はツールキャリッジの移動方向と一致しており、非常に使いやすい。

1ハンドル

2、17ピンシャフト

3ハンドルシート

4-ボールヘッドピン

5、6、11、19-シャフト

7、16-レバー

8-コネクティングロッド

9、18カム

10、14、15ピン

12、13-シフトフォーク

ハンドル1が左右に動かされ、ハンドルシート3がピンシャフト2(ピンシャフトは軸方向に固定されたシャフト19に取り付けられている)を中心に揺動すると、ハンドルシート下部の開放溝がボールヘッドピン4を介してシャフト5を軸方向に移動させ、レバー7とコネクティングロッド8を介して円筒カム9を回転させる。

そして、円筒カムの湾曲した溝がピン10を介してシャフト11とそれに固定されたシフトフォーク12を前進または後退させ、シフトフォークがクラッチMを動かす。 8 シャフトⅩⅫ上の2つのアイドルギヤの1つと噛み合う。これにより、長手方向への給電動作が開始され、工具キャリッジは長手方向への給電のために左または右に移動します。

ハンドルが前方または後方に動かされ、シャフト19とその左端に固定された円筒形のカム18がハンドルシートを通って回転すると、カムの湾曲した溝がレバー16をピン15を介してピンシャフト17の周りに揺動させる。

そして、レバーに設けられた別のピン14を介して、シャフト6とそれに固定されたシフトフォーク13を前進または後退させ、シフトフォークがクラッチMを動かす。 9 シャフトXXV上の2つのアイドルギヤの1つと噛み合う。これにより横送り動作が開始され、工具キャリッジは横送り用に前進または後退する。

ハンドルが中間の直立位置にあるとき、両方のクラッチM 8 とM 9 は中間位置にあり、動力伝達チェーンは切り離されている。ハンドルを左、右、前進、後進のどの位置に動かしても、ハンドル上部のボタンKを押せば、早送りモーターが始動し、ツールキャリッジは対応する方向に素早く移動する。

VII.スプリットナットのメカニズム

スプリットナット機構は、リードスクリューとの係合・離脱を行います。ねじやウォームを切削する場合、スプリットナットは噛み合い、リードスクリューはスプリットナットを介してキャリッジと刃物台を駆動します。

分割ナット機構の構造を図 13 に示す。上下の半ナット1、2はキャリッジ後壁のアリ溝ガイドに上下動可能に取り付けられている。各ハーフナットの背面には円筒状のピン3が取り付けられており、その突出端はスロット付きディスク4の2つの湾曲したスロットに挿入されている。

1、2-ハーフナッツ

3-円筒ピン

4スロット・ディスク

5-インレイ・ストリップ

6ハンドル

7シャフト

8スクリュー

ナインナッツ

ハンドル6が右に動かされ、スロット付きディスクがシャフト7を介して反時計回りに回転すると、湾曲したスロットが2つの円筒ピンを強制的に接近させ、上下のハーフナットを合わせてリードスクリューに係合させる。その後、ツールポストは、リードスクリューナットによって駆動されるキャリッジを通って送り出される。スロット付きディスクが時計回りに回転すると、湾曲したスロットによって2つのハーフナットが円筒ピンを介して離れ、2つのハーフナットがリードスクリューから外れ、刃物台は送りを停止する。

スプリットナットとインレイストリップが正しくフィットしていないと、ねじ切り精度に影響し、スプリットナット・コントロール・ハンドルの位置が自動的にジャンプして、ピッチが不揃いになったり、ねじ山が乱れたり、スプリットナット・シャフトの軸が動いたりすることもある。

スプリットナットとアリ溝ガイドの間のクリアランス(一般的に0.03mm以下が望ましい)は、インレイストリップ5をネジ8で締めたり緩めたりすることで調整でき、調整後はナット9でロックする。

VIII.インターロック・メカニズム

期間中 旋盤操作操作ミスにより、リードスクリュー駆動と縦/横パワーフィード(またはラピッドトラバース)の両方が同時に作動した場合、旋盤が損傷する。このような事故を防ぐため、キャリッジにはインターロック機構があり、スプリットナットが係合するとパワーフィードは係合できず、逆にパワーフィードが係合するとスプリットナットは係合できないようになっています。

CA6140旋盤のインターロック機構の動作原理を図14に示す(図12も参照)。スプリットナットコントロールハンドル1(図13のシャフト7)には、ショルダーTがあり、固定スリーブ3、ボールヘッドピン4、スプリング5が長手方向の給電コントロールシャフト6に取り付けられている。

1、2、6軸

3-固定スリーブ

4-ボールヘッドピン

5-スプリング

図14aは、給電とリードスクリュー駆動の両方が解除された状態を示している。スプリットナットを係合させると、シャフト2が斜めに回転するため(図14b参照)、その肩部Tが横方向給電制御シャフト1(図12のシャフト19)のスロットに嵌り込み、ロックして回転を阻止し、その結果、横方向給電の係合が阻止される。

同時に、ショルダーTは固定スリーブ3の横穴にあるボールヘッドピン4を下方に押し下げ、その下端をシャフト6(図12ではシャフト5)の穴に挿入し、シャフトをロックし、横方向給電に係合するのを阻止する。

縦方向の給電が係合されると(図14cに示す)、シャフトが軸方向に移動するにつれて、その穴はボールヘッドピンと一致しなくなり、ボールヘッドピンが下方に移動するのを妨げる。これにより、スプリットナットハンドルシャフトの回転が妨げられ、スプリットナットの噛み合いが妨げられる。

横方向給電が係合すると(図14dに示す)、シャフトがある角度回転すると、その溝がシャフトの肩Tと合わなくなり、シャフトの回転が妨げられ、その結果、割りナットの係合が妨げられる。

IX.クロススライドリードスクリューとナット間のクリアランスの調整

クロススライドリードスクリューの構造は図15に示すとおりで、前ナット1と後ナット6がそれぞれねじ2、4によってクロススライド5の上部に固定され、その間にくさびブロック8が配置されている。

1-フロントナット

2~4-ネジ

5-クロススライド

6-リアナット

7リードスクリュー

8-ウェッジ・ブロック

摩耗によりリードスクリュー7とナットのねじ山との間のクリアランスが大きくなり過ぎたら、フロントナットの固定ねじを緩め、ねじ3を締め、ウェッジブロックを上方に引き上げる。ウェッジの作用でナットが左に押され、リードスクリューとナットのねじ山の間のクリアランスが小さくなる。

調整後、クロススライドリードスクリューハンドルはスムーズに回転し、バックラッシュは正逆両方向とも1/20以下になるはずです。適切に調整した後、ネジ 2 を締めます。