それぞれ独自の製造工程、強み、用途を持つ2つの異なるパイプ技術の交差点に立つことを想像してみてください。ERW(電気抵抗溶接)パイプとEFW(電気融接)パイプの比較の世界へようこそ。この2種類のパイプの主な違い、高圧環境や腐食環境に対する適性、製造方法について疑問に思ったことがある方は、ぜひご覧ください。この記事では、電縫鋼管とEFW鋼管の複雑さを掘り下げ、溶接継ぎ目、熱影響部、さまざまな条件下での性能について説明します。最後には、石油・ガス、建設、化学産業など、特定のニーズに最適なパイプの種類を明確に理解することができます。では、次のプロジェクトではどのパイプが理想的な選択となるのでしょうか?その答えを見つけましょう。

電気抵抗溶接(ERW)と電気融接(EFW)の理解

ERWとEFWの定義

電気抵抗溶接(ERW)

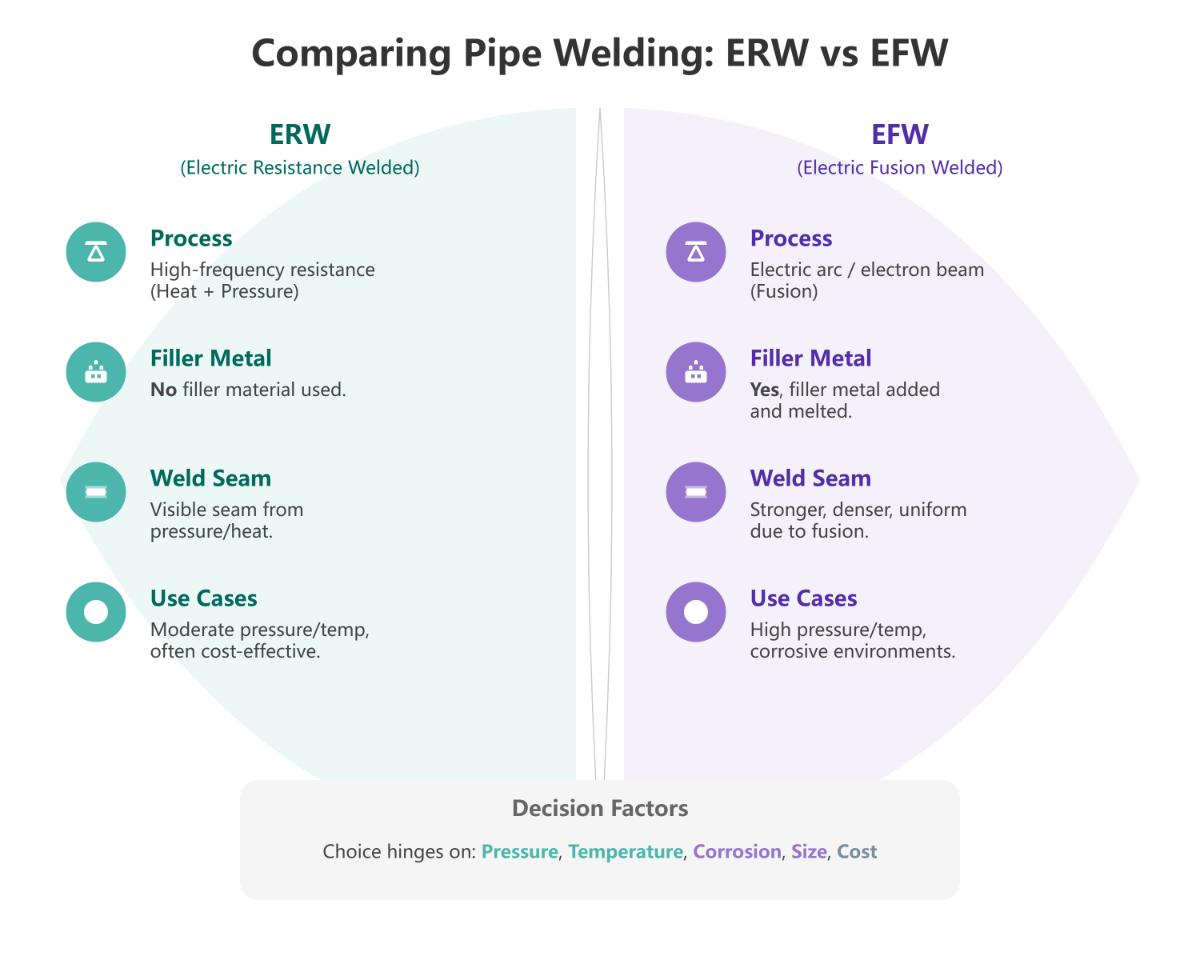

電縫法は金属を接合する方法である。円筒状に巻かれた金属帯の端に高周波電流を流す。この電流は、充填材を使用せずに、加圧下で融着できるまで端部を加熱する。そのため、効率的でコスト効果の高いパイプ製造方法となっている。

電気溶融溶接(EFW)

EFWは電気アークを使用する。アークは母材と充填材の両方を溶かす。これらが凝固すると、強固な接合部が形成される。EFWは、より厚い材料を扱うことができ、高圧用途に最適である。電子ビーム溶接やレーザー溶接などのプロセスも含まれる。

電縫鋼管とEFW鋼管の製造工程

電縫鋼管製造工程

- 成形:金属ストリップをローラーに通して円筒状にする。

- 溶接:高周波電流がエッジを加熱し、融解させる。

- 冷却:新しく溶接されたパイプは冷却され、接合部が固化する。

- サイズ:パイプは必要な寸法に成形される。

- 検査:溶接の完全性と正しい寸法を保証するために品質チェックが行われる。

EFWパイプ製造工程

- 準備:母材と溶加材は溶接のために準備される。

- 溶接:電気アークが母材と溶加材を溶かして接合部を形成する。

- 固化:溶けた部分が冷えて固まる。

- 溶接後の処理:応力を緩和し、溶接特性を改善するために、熱処理を施すことがある。

- 検査:高圧・耐腐食規格に適合するよう徹底した検査を実施。

電縫鋼管とEFW鋼管の主な違い

溶接プロセス

- 電縫溶接:充填材を使用せず、高周波電気抵抗で金属エッジを溶断する。

- EFW:母材と溶加材を電気アークで溶かして接合する。

材料の厚さ

- 電縫溶接:溶接方法のため、薄い素材に最適。

- EFW:厚い材料に適しており、高圧用途に最適。

アプリケーション

- 電縫溶接:自動車産業では排気管に、建築では構造骨組みに、一般工学では低圧から中圧の給水システムによく使用されている。

- EFW:化学業界では腐食性化学物質の輸送に、石油化学業界では高圧パイプラインに、石油・ガス業界では海洋掘削装置に適している。

溶接強度

- 電縫溶接:溶接強度が低く、あまり要求の厳しくない用途に適している。

- EFW:溶融凝固プロセスにより高い溶接強度を提供し、要求の厳しい用途に最適。

コストと効率

- 電縫溶接:より費用対効果が高く、効率的で、大量生産に適している。

- EFW:溶接手順が複雑なため高価だが、耐久性と強度に優れる。

電縫鋼管および電縫鋼管の溶接継目と熱影響部

電縫鋼管と電縫鋼管の溶接継目の特性

電縫鋼管の溶接継目

電縫鋼管は、鋼帯を円筒形に成形し、高周波電流を利用して圧力をかけながら端部を融着させることで製造される。これにより、パイプの長さ方向に溶接継ぎ目ができる。継ぎ目は、パイプの外径に合わせてきれいに平滑化されるが、内側には見える。電縫溶接は充填材を使用しないため、コスト効率が高く、効率的なプロセスです。

EFWパイプの溶接継目

EFWパイプは、母材と充填材を電気アークで溶融して製造される。その結果、電縫鋼管と比較して、より強く均一な接合部が得られます。EFWパイプの溶接継ぎ目は、内径と外径の両方でクリーニングとトリミングが行われ、滑らかな仕上がりが保証されます。EFW溶接に充填材を使用することで、溶接継ぎ目の強度と耐久性が向上し、より要求の厳しい用途に適している。

電縫管とEFW管の熱影響部の比較

電縫鋼管の熱影響部

電縫鋼管の熱影響部(HAZ)は、溶接時に使用される高 周波電流のために比較的広い。この電流は溶接継ぎ目周辺の広い範囲に影響を及ぼし、強度や延性などの金属特性にばらつきをもたらす可能性がある。これらのばらつきは、均一な材料特性が重要な用途で、パイプの性能に影響を与える可能性がある。

EFWパイプの熱影響部

EFWパイプは熱影響部が狭い。母材と溶加材の両方が関与する制御された溶融・融合プロセスにより、HAZ内の金属特性の均一性が向上します。この狭いHAZは、高圧環境および腐食性環境におけるパイプの性能を高め、パイプの完全性を損なう可能性のある特性のばらつきのリスクを低減する。

主な違いと用途

EFWパイプは一般的に、EFW工程で母材と充填材の両方が融合するため、電縫パイプに比べて高い強度と耐久性を提供します。そのため、強靭で耐久性のある配管システムが不可欠な化学・石油化学産業での用途に最適である。しかし、電縫鋼管はコスト効率が高く、短時間で生産できるため、自動車や建設などの産業における大量生産に適している。

電縫管とEFW管のどちらを選ぶかは、材料の厚さにもよる。電縫鋼管は、溶接プロセスの効率性から、通常、より薄い材料に使用され、EFW鋼管は、高圧用途で必要とされる厚い材料に適しています。

電縫鋼管とEFW鋼管の溶接継ぎ目と熱影響部の違いを理解することで、ユーザーは特定のニーズに適した鋼管タイプについて、十分な情報を得た上で決定することができる。

電縫管とEFW管の性能と寸法比較

定格圧力

電縫鋼管とEFW鋼管は、さまざまな圧力条件にさらされた場合、それぞれ異なる性能特性を示す。

ERWパイプ

電縫鋼管は一般に低圧から中圧の用途に適し ており、高周波電気抵抗溶接プロセスにより、中 程度の圧力レベルを効果的に処理できる頑丈な継ぎ目 が形成されるからである。これらのパイプは、給水システムや非腐食性流体の輸送などの用途で一般的に使用されています。

EFWパイプ

EFWパイプは、より高い圧力環境にも耐えられるよう設計されています。電気溶融溶接プロセスは、母材と溶加材の両方を溶かし、より強く均一な溶接を実現します。このため、EFWパイプは石油化学や化学処理産業などの高圧用途に最適です。

耐食性

耐食性は、様々な用途に対するパイプの適合性を決定する上で極めて重要な要素である。

ERWパイプ

電縫鋼管は、多くの場合ステンレス鋼製で、耐食性に優れているが、腐食性の高い環境では、溶接部の不一致が性能に影響することがある。

EFWパイプ

EFWパイプは、より均一で強固な溶接継ぎ目により、優れた耐食性を提供します。溶融溶接プロセスは、一貫性のある緻密なパイプ構造を保証するため、EFWパイプは化学処理や海洋掘削用途などの腐食環境に適しています。

強度と耐久性の比較

パイプの強度と耐久性は、その長期的な性能と信頼性にとって最も重要である。

ERWパイプ

電縫鋼管は、低圧から中圧の用途に十分な強度を提供する。しかし、充填材を使用しないため、EFW管に比べ溶接部の耐久性が劣る場合がある。にもかかわらず、電縫鋼管は、極端な耐久性が不可欠でない用途ではコスト効率が高い。

EFWパイプ

EFWパイプは、その卓越した強度と耐久性で知られています。電気溶融溶接プロセスは、母材と溶加材の両方を溶融させることで強固な接合部を形成し、その結果、高圧で過酷な環境にも耐えるパイプを生み出します。このため、EFWパイプは、石油化学や化学産業など、高い強度と耐久性が要求される用途に適しています。

パイプ径と肉厚が性能に及ぼす影響

パイプの直径と肉厚は、その性能特性に大きく影響する。

ERWパイプ

電縫鋼管は通常、小径で肉厚の薄いものがある。このため、配管や空調システムなど、材料の経済性が重要な用途に適している。肉厚が薄いことは、電縫鋼管のコスト効率と製造の容易さにも貢献しています。

EFWパイプ

EFWパイプは、肉厚で大口径のものもあります。これらの寸法は、堅牢な配管インフラを必要とする高圧環境に最適です。肉厚により強度と耐久性が増し、過酷な用途でも信頼性の高い性能を発揮します。

コストと効率

コストと効率を考慮することは、様々なプロジェクトにおけるパイプの種類の選択において重要な役割を果たす。

ERWパイプ

電縫鋼管は、一般的にコスト効率が高く、製造速度が速いため、効率が重要な大規模プロジェクトに最適です。充填材を必要としない単純な溶接工程は、製造コストと製造時間の両方を削減します。

EFWパイプ

EFWパイプは、溶接工程が複雑なため当初は高価ですが、過酷な環境における耐久性と性能の面で長期的なメリットを提供します。高い初期費用は、高圧で腐食性の高い用途におけるEFWパイプの強化された強度、耐食性、寿命によって正当化される。

応用分野と業界での使用

電縫鋼管の適用分野

圧力範囲と材料厚さ

電縫鋼管は、低圧から中圧の用途に最適で、一般的に肉厚の薄いパイプに使用される。その設計と製造工程により、EFWパイプに比べ極端に高い圧力に耐えることができません。

産業

電縫鋼管は、さまざまな業界、特に給水ラインや換気システム用の配管やHVACで広く採用されている。その手頃な価格と施工の容易さから、大規模な建設プロジェクトに最適である。自動車産業では、電縫鋼管は排気装置や構造用チューブなどの部品に使用されている。航空宇宙産業や鉄道産業でも、電縫鋼管は様々な非重要用途に利用されており、低コストで加工性に優れていることが利点となっている。さらに、エレクトロニクス産業ではケーブル・コンジットに、石油・エネルギー分野では非腐食性の流体輸送に使用されている。

代表的な用途

一般的な用途としては、住宅や商業ビルの給水ライン、工業環境における空気や水などの非腐食性流体の輸送、足場や家具の構造用チューブなどがある。

EFWパイプの適用分野

圧力範囲と材料厚さ

高圧・高温用途向けに設計されたEFWパイプは、厚肉パイプに最適で、過酷な条件に必要な強度と耐久性を提供します。

産業

腐食性の化学薬品や高圧プロセスを扱う化学・石油化学産業では、優れた耐食性と強度を持つEFWパイプが重用されている。石油・ガス産業では、海洋掘削装置や高圧パイプラインにEFWパイプが使用されている。繊維産業や食品加工産業でも、衛生性と耐食性が重要な用途でEFWパイプが使用されている。

代表的な用途

EFWパイプは、腐食性流体やガスを運ぶパイプライン、発電所の高圧蒸気ライン、優れた機械的特性を必要とする重要な産業用配管システムなどに使用されています。多くの用途でシームレスパイプの代用となり、高性能基準を満たしながら費用対効果の高い代替品を提供します。

コストと素材仕様

コスト

電縫鋼管は一般的にコスト効率が高い。製造工程が単純で、充填材を必要としないため、製造コストを削減できる。このため、予算が大きな問題となる低圧から中圧の用途では、電縫管が最良の選択となる。電縫鋼管製造機械が幅広く利用できることも、コストを低く抑えるのに役立っている。

一方、EFWパイプは高価である。電 気アーク、電子ビーム、レーザーなどの複雑な 溶接手順と溶加材がコストを押し上げる。しかし、高圧用途では、シームレスパイプに代わるコスト効果の高い代替品となる。過酷な環境下での耐久性と強度が向上するため、高い先行投資が正当化される。

素材仕様

電縫鋼管とEFW鋼管の材料仕様を理解することは、用途に適したタイプを選択する上で極めて重要である。

ERWパイプ

- 製造工程:電縫鋼管は、鋼板を円筒状に巻き、高周波電流で端部を接合する。フィラーを使用しないため、きれいな溶接ができる。

- アプリケーション:電縫鋼管は、低圧から中圧の用途に最適です。例えば、住宅地の給水システムでよく使用され、主要な水源から各家庭まで水を運びます。また、小規模の橋梁や足場を建設するような一般的なエンジニアリング・プロジェクトにも使用されています。

- 規格:ERWパイプは通常、ASTM A53、API 5L、ASTM A252などの規格に準拠しており、適切な機械的特性と品質を持っていることを保証します。

EFWパイプ

- 製造工程:EFWパイプは、鋼板の端部を電子ビーム、レーザー、または電気アークで加熱して作られる。これにより母材と溶加材が溶融し、より強固で緻密な溶接部が形成される。

- アプリケーション:EFWパイプは高圧・腐食環境用に設計されている。石油化学産業では、海上プラットフォームから製油所まで原油を輸送します。化学処理プラントでは、硫酸のような腐食性の化学薬品を扱います。

- 規格:EFWパイプは、ASTM A671のような高圧用途に特化した規格に準拠していることが多い。

主要機能の比較

| 特徴 | ERWパイプ | EFWパイプ |

|---|---|---|

| コスト | 低圧用途でより手頃な価格 | コストは高いが、高圧用としては耐久性が高い。 |

| 製造工程 | 高周波電流でエッジを接合 | 電子ビーム、レーザー、または電気アークを使用してエッジを溶断する。 |

| 強度と耐久性 | 強度が弱く、中圧での使用に適している。 | 強度と密度が高く、高圧使用に最適 |

| アプリケーション | 水道などの低圧~中圧用途 | 石油化学製品のような高圧・腐食性環境 |

| 規格 | アストマ A53、アピ 5L、アストマ A252 | 高圧用途向けASTM A671 |

電縫鋼管およびEFW鋼管に適用される規格

電縫管とEFW管に共通する主要規格

電気抵抗溶接(ERW)および電気融接(EFW)パイプには、寸法、機械的特性、試験、品質要件などの側面をカバーするいくつかの業界規格が適用されます。

- ASTM A53:この規格は、機械および圧力用途に適した炭素鋼鋼管に関する。電縫鋼管とEFW鋼管の両方を規定し、化学成分、機械的性質(引張強さ、降伏強さなど)、試験方法を詳述している。

- ASTM A252:電縫鋼管やEFW鋼管など、溶接鋼管やシームレス鋼管杭を扱う。強度と耐久性の面で杭の用途に必要な要件を満たすパイプを保証します。

- ASTM A312:ERWおよびEFW工程で製造されたステンレス鋼管に適用される。これらのステンレス鋼管の品質と性能の基準を定める。

- API 5L:石油・天然ガス産業のパイプライン輸送システムに使用されるラインパイプの要件を規定。さまざまなグレードの電縫鋼管と電縫鋼管をカバーし、石油・ガスセクターの需要に耐えられることを保証する。

電縫鋼管とEFW鋼管の規格重視点の違い

電縫鋼管は、鋼板を圧延し、フィラーを使用せずに高周波電気抵抗溶接で端部を接合して製造される。電縫鋼管の規格は、継ぎ目の品質と熱処理を重視している。溶接部は、消耗品を使用しない圧接によって形成されるため、溶接部の靭性が母材特性と一致することが極めて重要です。

電縫鋼管は一般的に小径で肉厚が薄く、給水、空調、消火、自動車産業などの低圧から中圧の用途に適しています。一般的な仕様にはASTM A53グレードBやASTM A671がある。圧力封じ込めを損なう可能性のある継ぎ目の腐食や欠陥がないことを確認するため、溶接継ぎ目の目視検査と非破壊検査が必要です。

EFWパイプは、消耗電極、電子ビーム、またはレーザー溶接を伴うことが多い溶融溶接を使用して製造される。その結果、溶接部の密度が高く、強度が高く、均一な溶接部が得られる。EFWパイプの規格は、溶接融合の完全 性、均一性、耐食性を重視している。

これらのパイプは大口径、厚肉に対応し、石油化学、化学処理、石油・ガス産業などの高圧、高温、腐食環境に適しています。ASTM A671やAPI 5Lのような規格は、溶接継ぎ目の品質と定格圧力を厳しく規定している。複雑な溶融溶接方法のため、EFWパイプの規格では、優れた機械的性能と長寿命を保証するために、より高い初期工具要件と検査要件があります。

| 特徴 | ERWパイプ規格 | EFWパイプ規格 |

|---|---|---|

| 溶接方法 | 高周波電気抵抗溶接 | 消耗電極による溶融溶接(電子ビーム/レーザー) |

| 共通規格 | A53, A671, A252 | アストレムA671、アピ5L、アストレムA53 |

| 溶接シーム | 圧接シーム、フィラーメタルなし | 溶加材による溶融溶接、シーム処理 |

| 直径/肉厚 | 一般的に直径が小さく、壁が薄い | より大きな直径、より厚い壁 |

| アプリケーション圧力 | 通常、低圧から中圧 | 通常は高圧高温 |

| 耐食性 | 中程度、ステンレスの等級/コーティングによる | 耐腐食性充填材を使用し、より高い |

| 検査要件 | シーム検査、靭性のための熱処理 | より厳格な溶融溶接検査と熱処理 |

| 代表的な産業 | 配管、HVAC、自動車、消火設備 | 石油化学、石油・ガス、化学処理 |

| コスト | より費用対効果の高い、よりシンプルな生産 | イニシャルコストは高いが、強度/耐久性に優れる |

よくある質問

以下は、よくある質問に対する回答である:

ERWパイプとEFWパイプの主な違いは何ですか?

ERW(電気抵抗溶接)パイプとEFW(電気融接)パイプの主な違いは、その溶接工程にある。電縫鋼管は、鋼板を円筒状に圧延し、充填材を加えることなく高周波電気抵抗で端部を溶接して製造される。この方法では、圧力と熱だけでエッジを融合させるため、目に見える溶接シームが形成される。

対照的に、EFWパイプは、鋼板のエッジを電気アークまたは電子ビームで加熱し、溶加金属とともにエッジを溶かして融合させることで製造される。このプロセスでは、溶融金属が融合するため、より強く、より緻密で、より均一な溶接継ぎ目が形成され、EFWパイプは高圧、高温、腐食性の環境に適している。電縫鋼管とEFW鋼管のどちらを選ぶかは、圧力、耐食性、鋼管サイズ、コストに関する具体的な用途要件によって決まる。

高圧・腐食性環境に適したパイプは?

高圧で腐食性の高い環境では、ERW (電気抵抗溶接) パイプよりも EFW (電気融接) パイプの方が一般的に適しています。EFWパイプは、母材を溶かし、多くの場合充填材を加える工程を経て製造されるため、より強く均一な溶接継ぎ目が得られます。この工程により、より高密度で堅牢な溶接部が形成され、優れた機械的特性が得られるため、EFWパイプはより高い圧力や応力に耐えることができます。

さらに、EFW鋼管は、溶接継ぎ目の冶金学 的特性が向上しているため耐食性に優れ、積極的 な化学薬品への暴露に適している。これとは対照的に、フィラーメタルを使用しない高周波電気抵抗溶接で接合される電縫鋼管は、通常、低圧から中圧用途に設計されており、腐食性の高い環境や高圧環境での性能を制限する潜在的な継ぎ目の欠陥がある可能性がある。

したがって、化学処理、石油化学、石油・ガス産業などで見られるような、高い強度、耐久性、耐腐食性を必要とする用途には、EFWパイプが推奨される。

電縫管とEFW管の製造工程は?

電縫鋼管とEFW鋼管の製造工程は、主に溶接技術において異なる。

電気抵抗溶接(ERW)パイプ 鋼鉄のコイルをほぐし、平らにし、ローラーを使って徐々に円筒形の管に成形する工程を含む。その後、銅接点または誘導コイルを介してチューブの端部に高周波電流を流し、融着温度まで加熱する。加熱された端部は、充填材を使用することなく、力をかけて押し付けられ、継ぎ目が形成される。溶接後、パイプは正確な直径と真円度を得るためのサイジング、指定された長さへの切断、溶接の完全性を保証するための試験を受けます。

電気溶融溶接(EFW)パイプ は鋼板を円筒形に成形して製造される。鋼板の端部は電気抵抗によって半溶融状態まで加熱される。その後、この加熱されたエッジを強制的に合わせ、溶鋼を押し出して継ぎ目に沿ってビードを形成する。この工程では、ハードスポットや局部的な腐食が発生する可能性があり、最新の電縫鋼管法と比べて信頼性が低い。

パイプの直径と肉厚は、電縫とEFWの選択にどのように影響しますか?

ERW(電気抵抗溶接)パイプとEFW(電気融接)パイプの製造工程と性能特性の違いから、パイプの直径と肉厚は、ERWパイプとEFWパイプのどちらを選ぶかを決定する重要な要素である。

電縫鋼管は通常、小~中口径(12インチまたはDN300程度まで)で肉厚の薄いものに選ばれる。これは、電縫鋼管が低圧から中圧の用途に十分な強度を持つパイプを効率的に製造できるためである。この工程では、鋼帯を円筒形に成形し、高周波電気抵抗で端部を溶接する。

対照的に、EFW管は径が大きく(12インチ以上またはDN350以上)、肉厚が厚い場合に好まれる。EFWプロセスでは、電気アークまたは電子ビームを使用して鋼板の端部を融合し、より強固で均一な溶接シームを形成します。このためEFWパイプは、高圧環境、腐食環境、および高い強度と耐久性を必要とする用途に適している。EFWパイプは肉厚に対応できるため、石油化学や石油・ガス産業などの厳しい産業用途に最適です。

電縫鋼管とEFW鋼管はどのような産業でよく使用されていますか?

電気抵抗溶接(ERW)および電気融接(EFW)パイプは、その特性や製造工程が異なるため、さまざまな産業で利用されています。

電縫鋼管は、自動車産業では排気装置や燃料供給システムなどの部品に、また建築・配管産業では給水ラインやHVAC設備に一般的に使用されている。また、非腐食性流体を輸送するエネルギーおよび石油・ガス分野や、高強度・軽量という特性から航空・宇宙産業でも使用されている。

一方、EFWパイプは、腐食性物質や高温を扱う化学・石油化学産業で好まれている。EFWパイプは、高い強度と耐食性を必要とする石油・ガス産業のパイプラインや、信頼性と過酷な条件下での使用に耐える能力から、製油所やLNGターミナルの重要な用途に広く使用されている。電縫鋼管とEFW鋼管のどちらを選ぶかは、圧力レベル、耐食性のニーズ、コスト面など、業界特有の要件に大きく左右される。

ステンレス鋼管にはERWタイプとEFWタイプがありますか?

ステンレス鋼管には電縫鋼管とEFW鋼管がある。電縫ステンレス鋼管は、鋼板を円筒状に巻き、その端部を高周波電流で溶接したもので、金属を充填する必要はありません。コスト効率が高く、低圧から中圧に適し、小口径(1/2インチから24インチ)がある。EFWステンレス鋼管は、多くの場合、消耗電極を使用し、プレートエッジを溶融し、融合方法を使用して製造されます。強度が高く、高圧・腐食性環境に最適で、大口径(最大100インチ以上)も可能です。