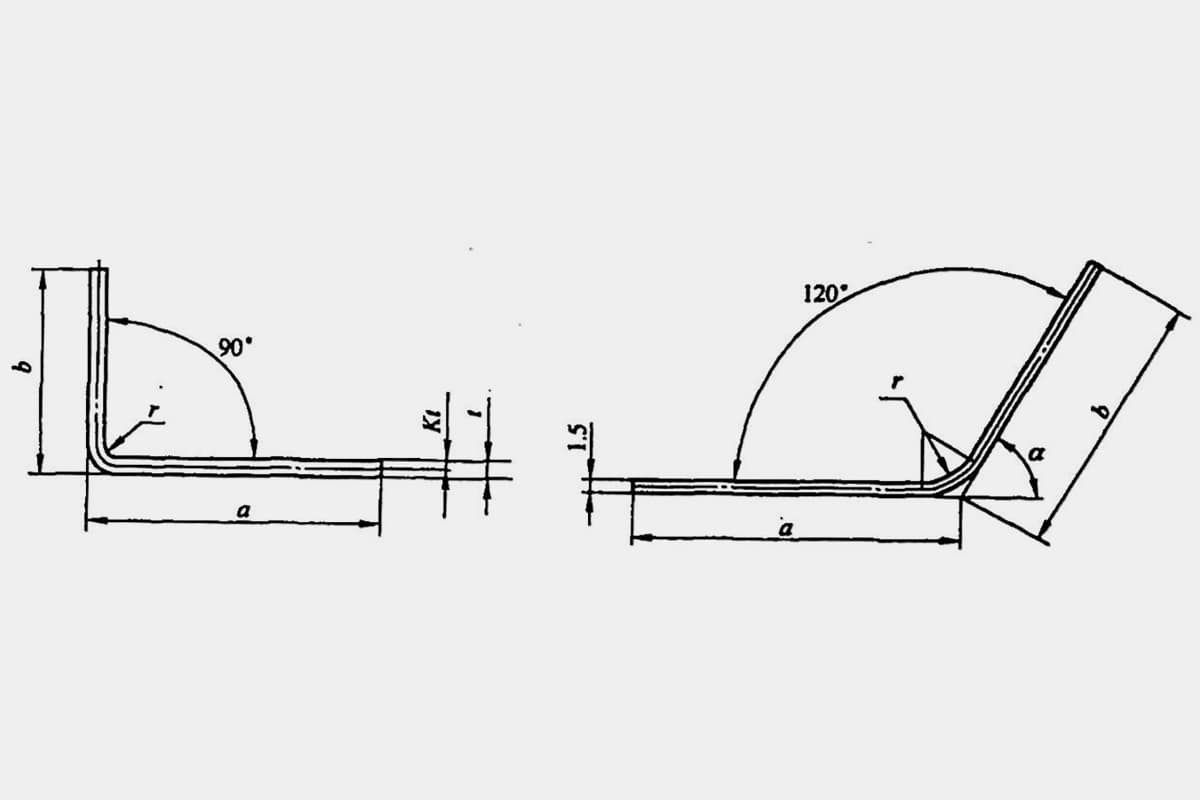

曲げKファクターの計算には、中性層からの距離の比が含まれる。 板金材料 曲げ部の内面から板金の厚さまで。式はKファクター=δ/Tである。ここで、δは内面から中立層までの距離を表し、Tはシートメタルの厚さである。Kファクターを利用することで、シートメタル部品の平面長さを正確に計算することができます。

さらに便利にご利用いただくために 板金曲げ計算機 で、平坦な長さを計算する。

SolidWorksでは、Kファクターの設定は曲げ半径に関係しますが、この関係は実際の条件に基づいて定義する必要があるため、具体的な値を決定するのは簡単ではありません。制御するには 板金展開 より正確には、SolidWorksには曲げ控除テーブルがあり、ユーザーは材料ベースのデフォルトKファクターを適用するために異なるKファクター値を指定することができます。さらに、材料ベースのデフォルトKファクターは、シートメタル仕様テーブルを介して適用することもできます。

実際には、曲げ半径が大きい場合、または特定の 曲げ半径 (R5やR8など)が要求される場合、Kファクターを展開に利用することで精度を確保することができます。例えば、実際の曲げ半径が8でシートの厚さが2の場合、Kファクターの値は0.415となります。

Kファクターの概要

冶金のKファクターは、製造工程における曲げ加工に大きな影響を与えます。各金属の種類に固有のKファクターは、冶金材料に曲げ加工を施す際の曲げ代を予測するためのガイドラインとして機能します。これらの係数を正確に適用することは、曲げ工程の前に正確な平面パターンを計算する上で非常に重要です。標準的な材料に関連する値は以下の通り:

- 可鍛性 金属:これらの銅や真鍮には、Kファクターがより軟らかいものがある。 0.35.

- 中間材料:このグループには、半硬質銅、黄銅、軟鋼、アルミニウムが含まれ、Kファクターは以下の通りである。 0.41.

- 弾性合金:ブロンズ、冷間圧延鋼、バネ鋼のような硬い材料では、係数は次のように増加する。 0.45.

材料の曲げ傾向

| 素材クラス | 角度の変化に対するKファクター |

|---|---|

| 可鍛性 | 0.35 |

| 中級 | 0.41 |

| レジリエント | 0.45 |

Kファクターと曲げプロセス

の領域では 板金加工精密さが最も重要なのだ。曲げ加工を行う際、シートは、曲げ機や曲げ機などの機械を使って成形される。 プレスブレーキ.本装置は パンチ&ダイ.パンチはシートをダイに押し込み、曲げを作る。

パンチとダイの互換性は、精度を維持し、作業の安全性を確保するために不可欠です。

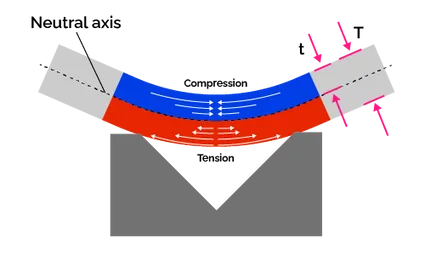

曲げ加工中のシートの断面を観察すると 中立軸 が最も重要である。応力やひずみが存在しない場所であり、断面を2つの異なる領域に分ける。

中立軸の上では、シート素材は次のように耐える。 圧縮一方、それ以下では テンション.注目すべきは、中立軸の位置は長さ方向には一定であるが、材料の厚さ方向には変化することである。

について Kファクター ここで重要な概念として浮上するのが、材料の厚さに対する中立軸の位置を定義するKファクターである。Kファクターは本質的に、中立軸の位置とシートメタルの厚みの間の割合である。数学的定式化を通して

- BA=曲げ代

- Ri=内部 曲げ半径

- K=k因子、これはt/Tである

- T=材料の厚さ

- t=内面から中立軸までの距離

- θ=曲げ角度(材料が曲げられる角度)

Kファクターの計算は、中立軸のシフトを予測するために極めて重要である。このずれは、ベンドの内面から(K×T)の距離で発生する。

Kファクターを理解することは、板金加工をマスターする上で不可欠であり、曲げの精度と生産効率を高める。

Kファクター計算機の使用

Kファクター計算機を使用するには、正確な計算のために特定の値が必要となる:

- を入力する。 素材厚板金の深さを示す。

- を追加する。 内半径曲げ部の内面から、金属が湾曲している軸までの距離を示す。

- を指定する。 曲げ角度金属板が曲げられる度合い。

- を提供する。 曲げ代曲げに必要な余分な材料の長さ。

これらの入力を利用して、Kファクター計算機は、中立軸(曲げ加工中に圧縮や膨張を経験しない曲げ領域内の仮想線)が内面からの材料厚さに対してどの位置にあるかを示す比率を提供します。

シート厚の影響

シート素材では、厚みが極めて重要な役割を果たす。今回発表されたデータは、Kファクターが厚さによってどのように変化するかを詳しく説明するものである。

| 金属厚(mm) | Kファクター(すべての曲げ角度) |

|---|---|

| 0.8 | 0.615 |

| 1.0 | 0.45 |

| 1.2 | 0.35 |

| 1.5 | 0.348 |

| 2.0 | 0.455 |

| 3.0 | 0.349 |

| 4.0 | 0.296 |

ベンド控除

金属板の曲げ加工、特に90度コーナーでの曲げ減点は非常に重要です。以下は、さまざまな材料の厚さに対する控除表です:

| 金属厚(mm) | 曲げ減点(90°コーナー) |

|---|---|

| 0.8 | 1 |

| 1.0 | 1.5 |

| 1.2 | 2 |

| 1.5 | 2.5 |

| 2.0 | 3 |

| 3.0 | 5 |

| 4.0 | 7 |

| 5.0 | 10 |

金属曲げにおけるKファクターの限界

シートメタルを曲げる際に重要なのは、内面からサイズが変化しない層までの距離であり、これはKファクターと呼ばれるものです。Kファクターは、金属曲げの結果を予測するために不可欠な情報を提供する比率です。これは、内面からいわゆる中立層(長さが一定に保たれる層)までの距離をシートの全厚みで割ったものである。

曲げ加工を理解する

- ニュートラル・レイヤー: 曲げ加工中に長さが変わらないシートメタルの層。

- 内面収縮: 内面は圧縮により長さが短くなる。

- 外面の拡大: 逆に、外面は張力によって長さが伸びる。

中立層の意義

金属板が弧を描くように曲げられると、内側と外側の表面の長さがはっきりと変化します。内側の表面は短くなり、外側の表面は長くなるため、設計時に曲げ代が必要になります。材料が曲げに適応する際、正確な計算のためには、プロセス全体を通して元の長さを維持する物理層が重要になります。

Kファクターの意味合い

- Kファクター比: シートの内面から中性層までの距離。

- 最大Kファクター: 中性層が内側から最も遠い位置は、シートの厚さの中間点である。

しきい値0.5の理由

最大Kファクターは、本質的にシートメタルの厚さによって制限される:

- 最大ニュートラル・レイヤー・ポジション: 金属の厚みの中間点に位置する。

- Kファクターの計算: 中点距離÷全厚み=0.5。

- 物理的な制約: 中性層は、論理的には厚さの中間点を超えることはできない。

この制限は、曲げの際に両表面が長さ変化を起こすが、中立層は内面側に傾くという観察によるもので、これまでの通説とはまったく対照的である。例えば、きつく曲げると、内側は0.3単位収縮し、外側は1.7単位膨張する。Kファクターが0.5を超えないようにすることで、曲げプロセスに特徴的な非対称変位が説明できる。

曲げ過程におけるKファクターのダイナミクス

Kファクターに及ぼす曲げの影響

曲げ加工を受ける材料の場合、Kファクターは静的なものではなく、適用される曲げのプロセスによって変化する。

弾性変形を特徴とする曲げの初期段階では、中立軸は材料の厚みの中点に位置する。曲げが進行して塑性変形(永久的で回復不可能)になると、中立軸は曲げの内側に移動します。

R/Tによる変形の定量化

R/T比は、曲げ加工における変形の程度を定量化するもので、Rは曲げ半径、Tは材料の厚さを表す。

R/T比の低下は、より激しい変形と中立軸の内側へのシフトの増加と相関する。特定の条件下での観測データは、R/TとK因子の間のこの関係を実証している:

| R/Tレシオ | Kファクター |

|---|---|

| 0.1 | 0.21 |

| 0.2 | 0.22 |

| 0.3 | 0.23 |

| 0.4 | 0.24 |

| 0.5 | 0.25 |

| 0.6 | 0.26 |

| 0.7 | 0.27 |

| 0.8 | 0.30 |

| 1.0 | 0.31 |

| 1.2 | 0.33 |

| 1.5 | 0.36 |

| 2.0 | 0.37 |

| 2.5 | 0.40 |

| 3.0 | 0.42 |

| 5.0 | 0.46 |

| 7.5 | 0.50 |

中立軸の半径(ρ)を計算するには、ρ=R+KTの式が必要で、ここでKはKファクターを表し、Tは材料の厚さを表す。

材料特性と曲げ技術

材料の特性と適用される曲げ技術は、Kファクターに影響を与える。

一般的に、柔らかいシートメタルはK値が低く、曲げ内側の中立軸が顕著にシフトする。

90度ベンドについては、データテーブルが多様な材料の参考K値を提供しています:

| ベンディング・テーブル | 素材タイプ | Kファクター |

|---|---|---|

| 1 | ソフトブラス、銅 | 0.35 |

| 2 | 硬質黄銅、銅、軟鋼、アルミニウム | 0.41 |

| 3 | 硬質黄銅、青銅、冷間圧延鋼、バネ鋼 | 0.45 |

曲げ角度

特に内半径が小さいベンドでは、ベンド角度がK値を調整する役割を果たす。

曲げ角度が大きくなると、中立軸の内側への移動も大きくなる。

異なる素材(ステンレス、アルミニウムなど)に対するKファクターの影響とは?

Kファクターは、曲げプロセスにおける変形の程度を測定する重要なパラメーターであり、曲げに伴う材料のひずみと応力の状態を反映します。ステンレス鋼やアルミニウムのような材料の場合、Kファクターの影響は主にいくつかの重要な領域で観察されます:

ステンレス鋼の場合、曲げKファクターは、材 料特性、板厚、曲げ半径、曲げ角度、曲げプ ロセスと設備など、様々な要因に影響される。ステンレス鋼の曲げ工程を最適化する には、適切な材料を選択し、板厚、曲げ半径、 角度を制御し、高度な曲げ技術と設備を利用 して、Kファクターを低減し、曲げ変形を最小限に 抑えることが不可欠である。このことは、ステンレス鋼の曲げKファクターが、他の材料と比較して、これらの要因の影響を受けやすいことを示している。

アルミニウムの場合、曲げ変形の過程で、内側の材料は圧縮され、外側の材料は引き伸ばされる。このことは、アルミニウムが曲げ変形時に強い弾性回復能力を示すことを示している。しかしこれは、アルミニウムが曲げ変形中に大きなひずみと応力を受けるため、Kファクターが比較的高いことを意味します。

曲げKファクターの影響は、ステンレス鋼やア ルミニウムなどの異なる材料によって異なる。ステンレス鋼の場合、その特性と加工条件により、Kファクターはより影響を受けやすいかもしれません。一方、アルミニウムの場合、その優れた弾性回復能力にもかかわらず、Kファクターは依然として不可欠な考慮事項であり、特に、構造物の安定性と安全性を確保するためにKファクターの正確な制御が必要な複雑な構造物を設計する場合には、Kファクターが不可欠です。

異なる曲げ金型と圧力に基づくKファクター値の調整方法とは?

様々な曲げ型や圧力に応じてKファクターの値を調整するには、まずKファクターの基本的な概念と機能を理解することが不可欠です。Kファクター(ニュートラル・ファクター)は、次のような場合に使用されます。 板金デザイン は、曲げ加工中の中立層の厚さを表し、曲げ加工中の板金部品の変形の程度と潜在的な損傷を決定します。Kファクターの調整では、主に以下の点が考慮されます:

板厚とR値の関係: Kファクターは通常、板厚(R)を板厚(R)で割って求められる。例えば、実際のR値が8で板厚が2の場合、Kファクターは0.415となります。これは、実際の板厚とR値に基づいてKファクターの調整ができることを示している。

曲げ角度: 90度以外の曲げ角度の場合、Kファクターの計算式が変わります。これは、曲げ角度が異なると板金部品に与える影響が異なるため、特定の曲げ角度に基づいてKファクターを調整する必要があるためです。

金型の特性と圧力: 各曲げ金型の圧力や特性は様々であり、Kファクターの調整に影響する。例えば、不規則な曲げの場合、Kファクターを0.5に設定し、中立層をAUTOCADで直接測定し、特定の状況に応じて調整することができる。このことから、実際には、展開寸法の精度を確保するためには、下型の溝の幅など、金型固有のパラメータも考慮する必要があることがわかる。

ソフトウェア・ツールは、Kファクターや曲げ係数をプリセットして提供することが多いが、ユーザーがニーズに応じて個別に設定することもできる。

Kファクターの値を調整するには、板厚やR値、曲げ角度、金型特性、圧力などを総合的に考慮する必要があり、ソフトウェアツールの支援も必要です。正確な計算と適切な調整により、曲げ加工中の板金部品の性能と品質が設計要件を満たすようにすることができます。

ソリッドワークスなどのソフトウェアでKファクターを正確に設定し、適用するには?

SolidWorksのようなソフトウェアでは、板金部品の厚みに対する中立軸の位置の比率を表すKファクターは、通常、インストールディレクトリの特定のフォルダにあるMicrosoft Excel形式でSOLIDWORKSアプリケーションに含まれるテーブルを介してKファクター曲げ係数を指定することにより、正確に設定および適用することができます。

曲げのKファクターを正確に適用するには、以下の方法を利用することができる:

- Kファクター曲げ係数テーブルの使用:さまざまなニーズや材料特性に応じて、SOLIDWORKSアプリケーション内でKファクターの曲げ係数値を指定することができます。このステップは、Kファクターを曲げ係数として選択するとシステムが自動的に提供するため、容易に行うことができます。

- Kファクターの手動設定:特殊なケースや設計要件によっては、Kファクターの値を手動で調整する必要があります。例えば、90度以外の角度で曲げたり、大きな円弧で曲げたりする場合、曲げ控除が十分に正確でない可能性があるため、Kファクターを決定する必要があります。さらに、曲げ特性は、直角の板金部品を作図し、そのKファクターを設定することによって決定することができます。

- 設定のコツKファクターを固定値として設定することで、厚みの変化に関係なく曲げ係数と展開長を簡単に計算できるようになり、曲げ係数の使用が簡単になるという研究もある。

Kファクターを正確に設定し適用するための鍵は、SOLIDWORKSが提供するKファクター曲げ係数テーブルを、さまざまな設計ニーズや材料特性に対応するための手動調整や設定テクニックとともに活用することにあります。これらの方法により、設計の精度と効率を大幅に向上させることができます。

Kファクターの計算でよくある誤解や誤りとは?

Kファクターの計算でよくある誤解や間違いには次のようなものがある:

Kファクターに対する深い理解や一方的な理解の欠如。

例えば、ユーザー紹介の増加という指標を測定する際、Kファクターは製品の品質を直接的に反映するものと誤解されており、ユーザーの行動や推薦意欲の複雑さを見落としている。また、遠心効率を測定する場合、Kファクターは相対的な遠心力と沈降経路を統合することができるが、その計算方法と適用シナリオを正しく把握していないと誤解が生じる可能性がある。

Kファクターを計算する際のデータの取り扱いに関する問題。

場合によっては、Kファクターに必要な実験データの入手が困難であったり、計算のために特定の文献やガイドラインに依存しなければならないこともある。このような外部情報への依存は、結果の精度と信頼性に影響を与える可能性がある。

Kファクター値の不適切な選択。

機械学習の分野では、Kに小さすぎる値を選ぶとエラー率が高くなる可能性があり、大きすぎる値を選ぶと最近傍の概念が希薄になり、平均的な結果が多くなりすぎる可能性がある。このことは、特定の状況に基づいて適切なKファクター値を選択することが、実用的なアプリケーションにおいて共通の課題であることを示している。

Kファクターと他の指標との関係を見落とすこと。

例えば、Kファクターが1未満の場合、システムは伝播が不足し、成長が完全に止まるまで新規ユーザー数が徐々に減少する可能性がある。これは、Kファクターが単なる独立した指標ではなく、ユーザー紹介による成長の可能性を総合的に評価するためには、他の要因(NPSスコアなど)と合わせて評価する必要があることを示している。

Kファクター計算におけるよくある誤解や誤りには、Kファクターの概念の誤解、データの取り扱いの難しさ、不適切な選択、他の指標との関係の見落としなどがある。Kファクターの正しい理解と適用には、様々な要因や条件を総合的に考慮する必要がある。

よくある質問

板金曲げにおけるKファクターの説明

板金におけるKファクターとは、曲げ加工中に張力や圧縮が発生しない中立軸の位置と、板材全体の厚みとの比率に関係します。この係数は、シートがどのように曲がるかを理解するために不可欠です。

Kファクターの決定手順

Kファクターを確認する:

- 乗算 による曲げ代 180.

- 分割する の乗算による積 π (π)と曲げ角度(度)。

- 引く 商から内側の半径。

- 最後に、 分水嶺 その結果を材料の厚さで割ってKファクターを求めます。

Kファクターの影響因子

Kファクターには、以下のようないくつかの変数が影響する:

- 素材の種類と厚さ

- 適用された曲げ方法

- 曲げが発生する角度

- ベンドの内円半径

- 曲げ加工に使用する工具

- 降伏強さ、引張強さなどの材料の機械的特性

特定のKファクターの計算例

曲げ代15mm、曲げ角度60°の板金で、板厚と曲げ半径がともに10mmの場合、Kファクターは次のように求められます。 0.432.

この計算には、曲げ代と、曲げ角度に対する半径と材料の厚さに関係する因子が含まれる。