様々な溶接姿勢で作業する際の共通ルールは、正しい電極角度を維持すること、電極移動の3つの動作をマスターすること、溶接プールの形状と温度を制御すること、溶接金属の冶金反応を完全にすること、ガスや不純物を徹底的に除去すること、母材との良好な融合を達成することである。

溶接プールの温度は、その形状と大きさに関係する。その変化を注意深く観察し、電極の角度と動きを継続的に調整することで、溶接プールの温度を制御し、溶接の品質を確保することができる。

1.フラットポジション溶接

(1) フラットポジション溶接の特徴

電極からの金属液滴は主に重力によって溶接プールに移行するため、溶接プールの形状と金属を維持しやすい。同じ板厚の被加工物を溶接する場合、平坦な位置での 溶接電流は他の位置よりも高く、溶接生産性が高 い。スラグと溶接金属は混合しやすく、特に隅肉 溶接では、スラグが先行してスラグ介在物を形成 する可能性がある。

不適切な溶接パラメーターや作業は、不完全な溶け込み、アンダーカット、過剰な補強などの欠陥につながる。フラット・バット溶接の際、溶接パラメーター や順序の選択が不適切な場合、 溶接歪み が発生しやすい。両面形成の片面溶接を行う場合、最初の溶接で溶け込みが不均一になり、裏面形成が悪くなることがある。

(2) フラットポジションでの電極角度

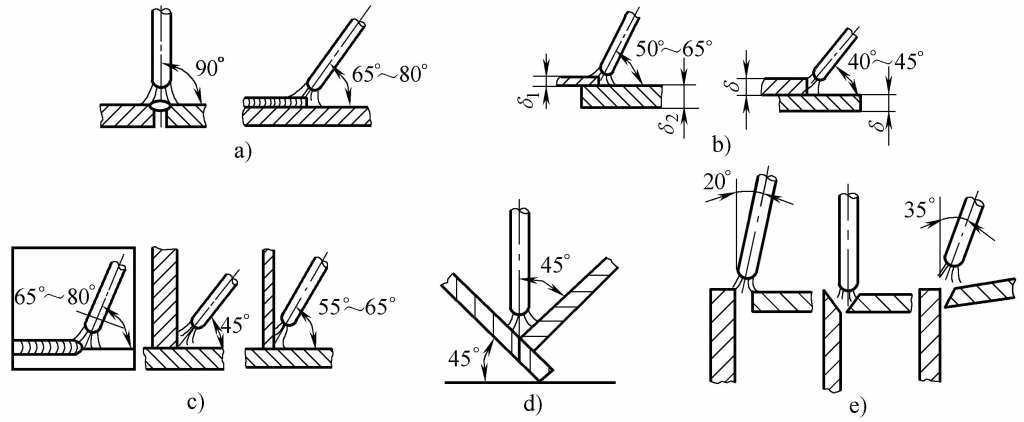

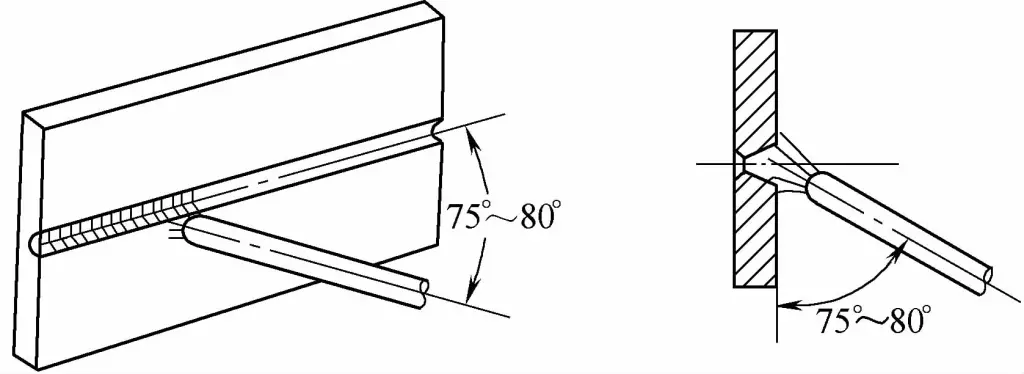

平位置溶接は、溶接継手の形状から、突合せ平位置溶接、重ね継手隅肉溶接、T継手隅肉溶接、舟形溶接、隅肉平位置溶接に分けられる。平位置溶接の電極角度を図5-26に示す。

a) 突合せ平接合

b) ラップ・ジョイント隅肉溶接

c) T継手隅肉溶接

d) ボート溶接

e) コーナー・ジョイント・フラット溶接

(3) 平置溶接のポイント

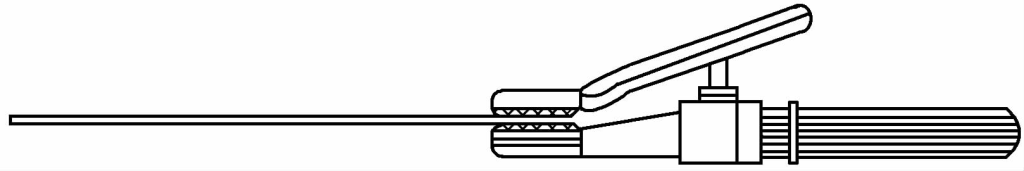

被加工物を平らな溶接位置に置き、溶接者は溶接トングを 溶接棒 溶接棒と母材の金属を溶かすために、電気アーク(6000~8000K)の高温を利用し、金属の溶けた部分が融合して溶融池を形成する。溶接棒を離した後、溶接溶融池は冷えて溶接継ぎ目を形成し、2つの別々の母材をしっかりと結合させ、平らな位置での溶接を実現する。

1) 板厚によっては、より太い溶接棒を使用し、より大きな 溶接電流で溶接することができる。同じ板厚条件では、平坦な位置での溶接電流は、垂直、水平、頭上位置での溶接電流より大きい。

2) 高温アークの熱損失を減らし、溶融池の深さを増す ことができるショート・アーク溶接を使用するのが最 善である。アーク周辺の有害ガスが溶融池に入るのを防 ぎ、溶接金属成分の酸化を抑え、溶接部に気孔が 発生する可能性を低減する。

3) 溶接の間に、溶接棒および工作物は 40°~90° 角度を形作り、スラグおよび溶融金属の分離をよく制御し、そしてスラグが導くことを防ぎます。

4) 板厚が≤6mmの場合、突合せ平板溶接は一般的にI型開先を使用し、前面溶接は溶接棒径ф3.2~ф4mmのショートアーク溶接を使用し、溶け込み深さは被加工物の板厚の2/3に達する必要がある。裏チッピング溶接の前に、溶接ルートを除去する必要はない(重要な部品を除く)が、スラグをきれいにする必要があり、溶接電流を高くすることができる。

5) 突合せ平板溶接中にスラグと溶融池金属が明瞭に混 合しない現象がある場合は、アークを長くしたり、 溶接棒を前傾させたり、スラグを溶融池の後方に押 し出すような処置をして、スラグの巻き込み を防止することができる。

6) 水平傾斜継目を溶接する場合は、スラグが溶融池 の前面に流れるのを防ぎ、溶接部のスラグ巻き込み 欠陥を避けるために、登り溶接を行なうべきである。

7) 多層溶接およびマルチパス溶接を行なう場合は、 溶接パスの数と順序の選択に注意すべきである。

8)T継手、コーナー・ジョイント、重ね継手の隅肉 溶接の場合、2枚の板厚が異なる場合は、溶接棒 の角度を調整してアークを板厚の厚い方に偏らせ、 両方の板が均一に加熱されるようにする。

(4) ロッドを動かす方法を正しく選択する。

1) 板厚<6mm、I-グルーブ突合せ平板溶接の場合、両面溶接を使用し、前面溶接は棒の直進運動を使用し、やや遅く、背面溶接も棒の直進運動を使用し、溶接電流は前面溶接に使用する電流よりやや高くし、棒の運動は速くする。

2) 板厚≥6mmの場合、設計要求に応じて、突合せ平板溶接にI開先以外の開先(V開先、ダブルV開先、Y開先など)を使用し、多層溶接または多層マルチパス溶接を採用することができる。

最初の層(ルート・パス)は、小径の溶接棒、低 溶接電流、直線または鋸歯状の棒の動きで溶接す る。それ以降の層では、より大径の溶接棒、より高 い溶接電流、短いアーク溶接を使用できる。鋸歯状溶接棒の移動は、溝の両側で一時停止し、隣接する層の溶接方向は反対にし、接合部は千鳥状にする。

3) 溶接脚のサイズが6mm未満のT継手隅肉 溶接では、ストレート、斜めリング、または 鋸歯のロッド運動で単層溶接を行なうことが できる。ルート・パスは常に直線ロッド運動を使用し、それ以 降の層は斜めノコギリ歯または斜めリング・ ロッド運動を使用できる。多層マルチ・パス溶接では、溶接にストレ ート・ロッドを使用するのが望ましい。

4)重ね継手およびコーナー継手の隅肉溶接では、ロッドの移動操作はT継手の隅肉溶接と同様である。

5) 船型溶接の操作は、開先を持つ平らな突合せ溶接に似ている。

2.垂直溶接位置

(1) 垂直溶接位置の特徴

立向 溶接では、溶融金属とスラグは重力によって分離しやす い。プール温度が高過ぎると、溶融金属が下方に 流れる傾向があり、溶接ビード、アンダーカット、スラ グ巻き込み欠陥が形成され、溶接継ぎ目が不均一 になる。T字型継手溶接のルートは、不完全な溶け込みを 起こしやすい。

溶け込み深さの制御が容易で、平板溶接より電極の消費量が多いが、生産性は平板溶接より低い。立向アングル溶接では、アークの熱が3方向から被溶接物に伝わるため、冷却が速い。そのため、立向 け突合せ溶接と同じ条件下では、溶接電流をやや大き くして、2枚の板の良好な融着を確保することができる。

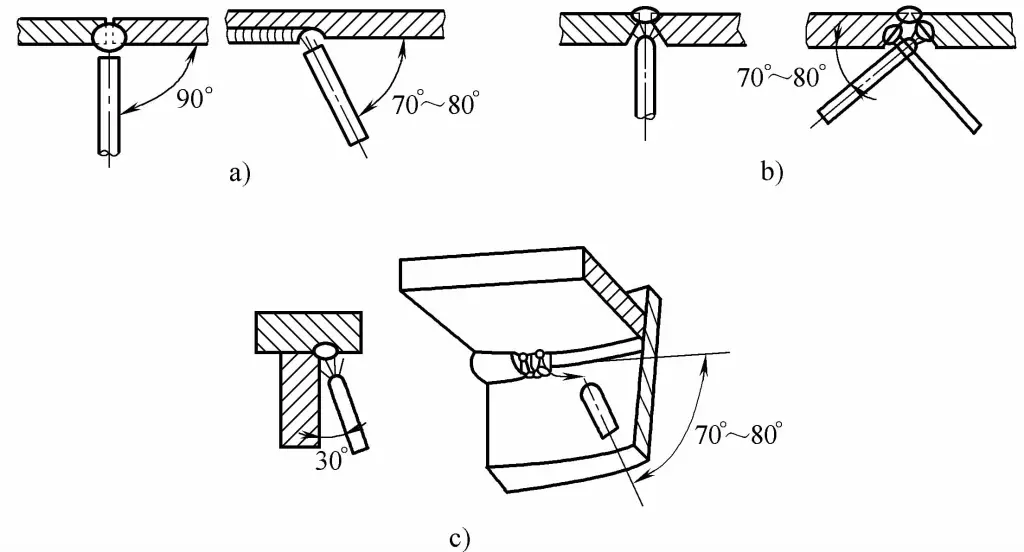

(2) 垂直溶接位置での電極角度

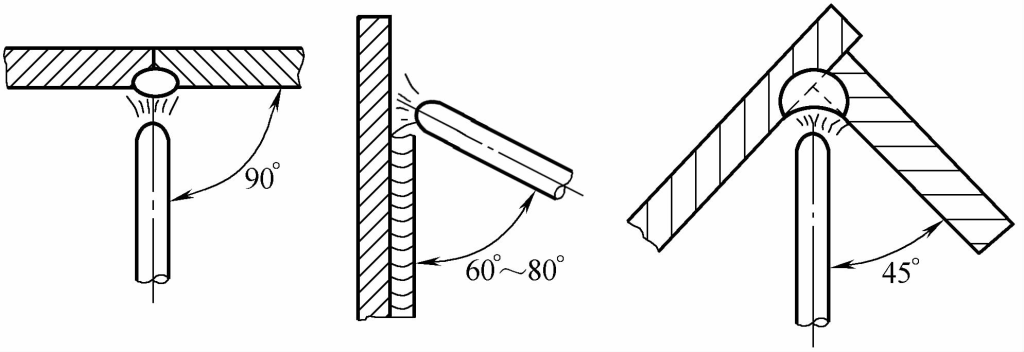

垂直溶接の位置は、被溶接物の板厚によって、薄板突合せ垂直溶接と厚板突合せ垂直溶接に分けられ、継手の種類によって、I溝突合せ垂直溶接とT継手アングル溶接に分けられ、溶接方法によって、上向き垂直溶接と下向き垂直溶接に分けられる。立向姿勢での電極角度を図5-27に示す。

(3) 垂直溶接位置のポイント

垂直溶接では、溶接トングで電極を挟んだ後、図5-28に示すように、トングと電極が一直線になるようにします。溶接者の体は直接溶接部に向かわず、溶接トングを持つ右手(左利きの場合)が操作しやすいように、やや左か右(左利きの場合)に向ける。

生産現場では、垂直アップ溶接が一般的であ り、垂直ダウン溶接には、溶接品質を確保するた めに特殊な電極が必要である。垂直アップ溶接の場合、溶接電流はフラット 溶接の場合より10%~15%少なくし、正しい 電極角度を維持しながら、より小さな電極径 (<4mm)を使用すべきである。溶滴遷移から溶接池までの距離を短くするた め、短いアークを使用する。

(4) 正しい電極操作法の選択

1) 薄板のI形開先突合せ継手の垂直上向き溶接では、 一般的に使用される最大アーク長は≤6mmである べきで、直線、ジグザグ、三日月形の電極操作または スキップ溶接が使用できる。

2) 他の形式の開先突合せ垂直溶接の場合、最初の層はスキップ溶接または三日月状、三角形の電極操作で小さな振幅で溶接することが多く、その後の層は三日月状またはジグザグの電極操作法を使うことができる。

3) T継手垂直溶接の場合、電極は溶接部の両側と上 端角で適切な滞留時間を持つべきで、電極の振 幅は溶接部の幅を超えてはならない。電極の操作方法は、他の形式の開先突合せ 溶接と同様である。

4) カバーレイヤを溶接する場合、電極操作法は溶接面の要 件に基づいて選択すべきである。溶接面に対する要求がやや高い場合は、三日月型の電極操作を使用することができ、滑らかな溶接面だけが要求される場合は、ジグザグ法を使用することができる。

3.水平溶接位置

(1) 水平溶接位置の特徴

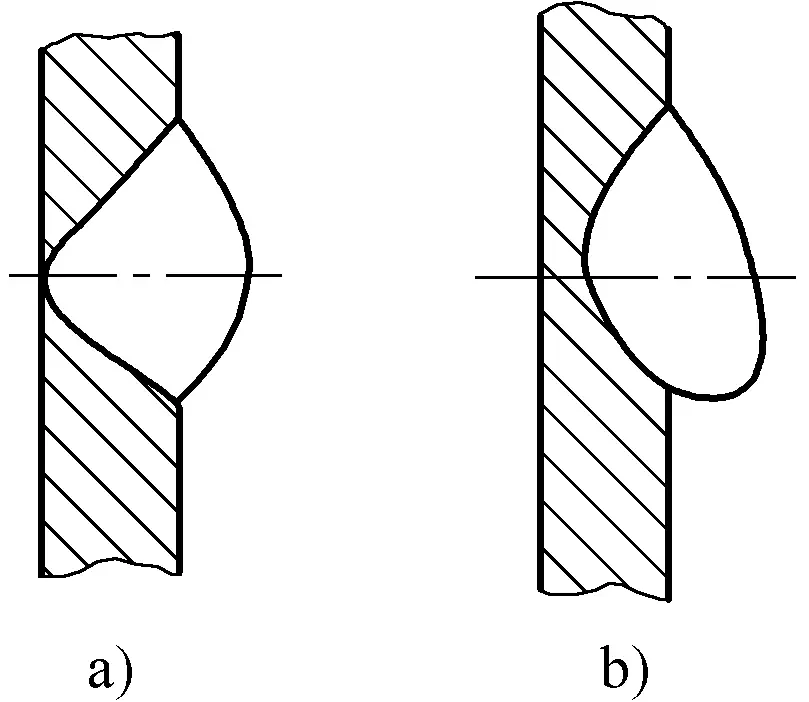

溶融金属は自重で開先上に落下しやすく、図5-29bに示すように、開先上側にアンダーカット欠陥が発生し、涙滴状の溶接部が形成される。溶融金属とスラグは分離しやすい。

a) 通常の水平溶接シーム

b) 涙滴型水平溶接シーム

(2) 水平溶接姿勢における電極角度

水平溶接では、溶接者は立ったまま作業するのが最 善である。可能であれば、フェイス・シールドを持つ手や腕が、立 ちながら溶接する際に溶接者の身体を安定させるのに最適なサ ポートとなる。アークの始点は溶接者の真正面でなければならない。

溶接中、各電極の溶接が完了したら、溶接者は立ち位置を移動して、常に溶接継ぎ目を直視する必要がある。溶接者の上半身はアークとともに前進するが、目は溶接アークから一定の距離を保つ必要がある。また、溶融金属の過剰な垂れを防ぐため、電極と被溶接物の間の角度の維持にも注意する。水平溶接姿勢での電極角度を図5-30に示す。

(3) 水平溶接姿勢のポイント

1)突合せ水平溶接の場合、一般にV字型またはK字型の開先を使用し、板厚3~4mmの突合せ継手の場合、I字型の開先を使用して両面溶接する。

2)小径の電極を使用し、溶接電流は平面溶接より小さくする。

3) 厚板を水平に溶接する場合は、多層およびマルチパスを使用することが望ましい。 溶接方法 ルート・パス以外の溶接の場合。

4) 多層およびマルチパス溶接では、パス間の重なり距 離に特に注意する必要がある。各パスは、溶接のムラを防ぐため、前の溶接の1/3から始めるべきである。

5) 特定の状況に応じて、適切な電極角度を維持し、溶接速度はやや速く、均等にする。

(4) 正しい電極操作法の選択

1)I開先で水平突合せ溶接を行う場合、表溶接は往復直線電極操作法、やや厚いものは直線またはややヘリカル形が適しており、裏溶接は直線電極操作法を用い、溶接電流を適切に増加させるのがよい。

2) 他のタイプの開先との突合せ溶接および多層水平溶接では、ギャップが小さい場合は直線電極操作を使用でき、ギャップが大きい場合のルートパス溶接では往復直線法を使用し、多層溶接の後続層ではヘリカル形状を使用でき、多層およびマルチパス溶接では直線法が望ましい。

4.頭上姿勢での溶接

(1) オーバーヘッド溶接の特徴

重力のため、溶融金属は落下する傾向があり、 溶接池の形状と大きさを制御するのが難しい。電極操作は難しく、溶接物の表面を平滑にするこ とは困難で、スラグの巻き込み、不完全な溶け込み、 凹状の溶接ビード、溶接部の形成不良などの 欠陥につながる。流動する溶融金属は飛散や拡散を起こしやすく、 適切に保護されなければ、火傷事故を引き起こし やすい。頭上溶接は、他の空間的位置での溶接よりも効率が悪い。

(2) オーバーヘッドポジションでの電極角度

溶接機から被溶接物までの距離によって、立位、しゃが み姿勢、座位があり、場合によっては、溶接トングを頭上 に掲げて地面に横たわる寝姿勢もある。頭上で溶接する場合、労働強度が高く、溶接品質が不安定で、通常は緊急修理に使用され、大量生産には適さない。

溶接中、溶接士の腕は体から離し、前腕を立て、上腕と前腕が自然に角度を作って支え、上腕の付け根の関節または肘に重心を置き、溶接棒の動きは手首で行い、溶接棒が溶けるにつれて上腕が徐々に上がって前方に移動し、目はアークの動きに追従して溶接を観察し、溶接棒の動きに合わせて頭と上半身もわずかに前傾させる。

頭上溶接を行う前に、溶接士は頭上溶接に必要な防護服を着用し、ボタンを留め、首にタオルをしっかりと巻き、溶けた鉄が落下したり、飛び散った金属が皮膚をやけどしたりするのを防ぐため、ショールキャップをかぶり、耐熱靴を履かなければならない。溶接士は溶接トングを持ち、状況に応じて溶接棒の角度を変え、溶接する部分を平らな位置や水平な位置に反転させることもできる。図5-31に、頭上姿勢での溶接棒の角度を示す。

a) I 溝バット・オーバーヘッド溶接

b) その他のグルーブ・バット・オーバーヘッド溶接

c) T型継手のオーバーヘッドアングル溶接

(3) オーバーヘッド溶接のポイント

1) 被加工物の厚さが4mm以下の場合、直径3.2 mmの溶接棒を使用し、オーバーヘッド溶接にI開先突合せ溶接を使用し、溶接電流は適切でなければならない。ワークの厚さが5mm以上の場合、V開先多層マルチパス溶接を使用する。

2) 溶接つま先が8mm未満の場合、T型継手の頭上溶接は単層溶接を使用し、溶接つま先が8mmを超える場合は、多層マルチパス溶接を使用する。

3) 溶滴移行を促進し、溶接中の金属ダレやスパッタリングを 減らすため、アーク長はできるだけ短くする。

4) ルート・パス溶接では、アンダーカットと溶接部両側 のスラグ巻込みを防ぐため、小径電極と低い溶接電流を使 用する。

(4) 電極操作方法の正しい選択

1) ギャップが小さい場合、I-グルーブの突合せ オーバーヘッド溶接には直線電極操作を使用 し、ギャップが大きい場合は、前後直線電極操作を 使用する。

2) その他の開先突合せ多層オーバーヘッド溶接では、 ルート・パスの電極操作法を開先ギャップの大きさ に応じて選択する必要があり、ストレートまたは 往復ストレートのいずれかを使用する。後続の層では、ジグザグ法またはクレセント法 を使用することができる。多層マルチパス溶接では、直線的な操作法 を使用し、どの方法を使用する場合でも、溶融金属 のプールへの各移行が過度であってはならない。

3) T継手オーバーヘッド溶接の場合、すみ肉 サイズが小さければ、直線または前後直線電極操 作法を使用し、単層溶接で完了できる。すみ肉 サイズが大きければ、多層またはマルチパス 溶接を使用でき、最初の層は直線操作法を使用 し、その後の層は斜め三角形または斜めリング操 作法を使用できる。