アルミニウム板と鋼板の特性が異なるため、実際のスタンピング生産工程には大きな違いがあり、従来の鋼板生産に比べ、スタンピング生産設備の使用、金型設計、金型調整技術に対する要求が厳しくなる。

本稿では、アルミ板の実際の生産・調整工程でよく遭遇するスクラップ対策について、その方法を解説し、効果的な改善策と解決策を提案し、アルミ板の生産効率を向上させる。

自動車産業における省エネ、排気ガス削減、新エネルギーの急速な発展に伴い、自動車の軽量化技術は急速な発展段階に入った。車体の製造において、従来の鋼板の代わりにアルミニウム板を使用することは、車体軽量化の重要な方法の一つである。

アルミ板材の特性は鋼板と大きく異なるため、従来の鋼板製造の金型工程、構造設計、金型調整、プレス生産技術を革新する必要がある。

この記事では、アルミニウム部品のプレス金型における生産中のスクラップ問題を分析・対処し、その後の金型生産と調整の参考とする。

プレス装置における鋼板とアルミ板の違い

ラインをほどく

ガイドローラー鋼板 解きほぐし ガイドローラーはスチールローラーで、アルミシートガイドローラーはゴムローラーである;レベラー:レベラー:アルミ部品とスチール部品製造のアンコイルとブランキング工程で使用されるレベラーは同じですが、スチールスクラップがアルミ材料を傷つけるのを防ぐため、製造時には別々に使用する必要があります:ベルトコンベア:鋼板は磁力によってベルトコンベア上を搬送され、アルミ板は真空吸引によって搬送される。

デスタッキング装置

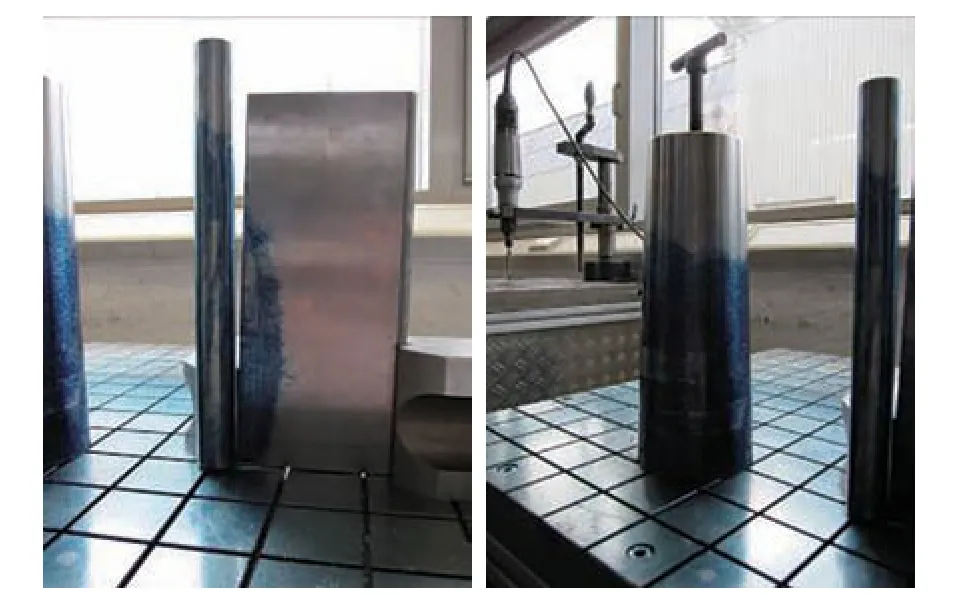

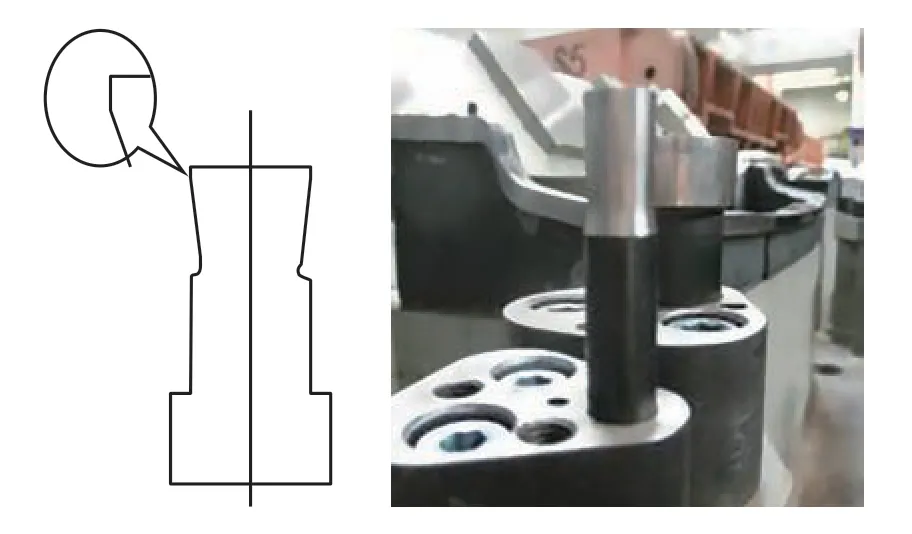

分離方法:鋼板は磁気分離(図1)、アルミ板はエアブロー分離(図2)。

部品輸送: 鋼板はマグネットベルト輸送、アルミ板はバキュームベルト輸送。

部品の位置検出: アルミ板材は光電検出方式を採用している。鋼板部品製造の前に、表面の油膜厚さをチェックする必要があり、アルミ部品製造の場合は、表面の乾式潤滑剤の厚さをチェックする必要がある。アルミ板材と鋼板材は完全に別々に生産する必要があり、できればアルミ部品専用の生産ラインが必要である。

シート材輸送

アルミニウムは非常に繊細な素材で、他の素材と接触すると腐食しやすい。生産前に、アルミニウム板と接触する生産ラインの部品(コンベアベルト、吸盤、搬送台車、空の作業ステーションなど)を徹底的に洗浄し、アルミニウム部品の表面に鉄粉やごみが残らないようにする必要があります。

板金修理

アルミニウムと鉄鋼材料の廃棄物処理システムは完全に分離されていなければならない。また、粉砕作業場は換気が必要であり、さもなければ空気中の裸火にさらされたときに爆発する恐れがある。

アルミ部品絞りダイス

アルミニウム板の全体的な材料特性により、その硬度と強度は鋼板よりもはるかに低い。そのため、製造・成形工程における絞りダイスの要件はより厳しくなります。

生産時の毛羽立ち、エッジの盛り上がり、キズ、クッション材の欠けなどの不具合を防止するため、絞り加工のパンチやダイに電解メッキなどの表面処理を施し、ブランクホルダーの表面粗さを小さくする。

アルミニウム部品の絞りダイスの設計および製造要件:

(1) R値の最小値 抜き型 小さすぎると、材料が削れる原因になる;

(2)絞りダイスのR角度は、絞りシミュレーション解析の値と一致させ、製品やその他の理由で恣意的に変更してはならない。(3)図3に示すように、垂直切断を避けるため、スクラップナイフ部分で絞りビードを切断すべきである;

(4) パンチとダイの口の最小R値は、それぞれR8mmとR12mmである;

(5) シートメタルの回収ラインは、ドロービードの約5mm外側で停止するように制御されなければならない;

(6) 板金の流れはできるだけドロービードで拘束し、ブランクホルダーがワークに影響を与えないようにする;

(7) 二次成形に注意し、一回のプレス作業でワークが成形されるようにする;

(8) 材料の "流れ止めライン "は "絞り防止ライン "と一致させ、絞りダイスの上型と下型のクリアランスは、材料の厚さtに5%を加えた値(t+5%)とする。大きすぎても小さすぎてもビルドアップエッジが発生しやすくなる(図4)。

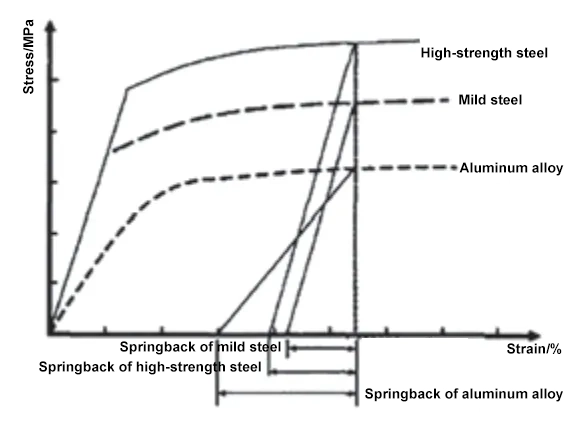

アルミニウム板の成形過程におけるスプリングバックは、鋼板よりも大きい。図5にアルミニウム合金、軟鋼、高張力鋼のひずみ曲線を示す。これら3つの板材が同じひずみ条件で塑性変形する際、除荷後に残留応力が解放され、スプリングバックの程度が異なるが、アルミニウム板のスプリングバックは鋼板よりもはるかに大きい。

そのため、アルミニウム部品の引抜ダイス工程と構造設計の初期段階では、形状および寸法要件を満たしながら、プロセスサプリメントと局所的なドロービードを追加することによってスプリングバックを抑制することができ、板金成形をより完全なものにし、成形工程中にバランスをとることで、スプリングバックの補正を達成することができます。

現在、新型車のビジュアルインパクトを高めるため、外装カバー部品のエッジをシャープにデザインするケースが増えている。しかし、アルミ板はもともと鋼板よりも厚く(製品デザインによって決まる)、アルミプレス板の厚さは通常1mm以上。外装部品の場合、プレス鋼板の厚さは通常0.7~0.8mmである。アルミ板はRコーナーで破れやすいため、金型設計では半径を大きくする必要があり(材料厚の最低3倍)、完成部品の最適な薄さは8%~18%である。また、アルミニウム板は伸びが悪く、この部分で破れやすいため、アルミニウム部品のウエストラインは、図6と7に示すように、スチール部品のようなシャープなエッジを得ることができません。この点は、製品設計の際に重視する必要があります。

アルミ部品のトリミングおよびピアス金型

アルミ部品の金型調整で難しいのは、トリミングとピアス加工です。アルミ部品は鋼部品に比べて硬度が非常に低いため、アルミ板のトリミングは非常にアルミスクラップを発生させやすい。鋼鉄スクラップに比べ軽量であるため、高速スタンピング中にトリミング材とダイキャビティの負圧吸引を引き起こしやすく、アルミニウムスクラップがパンチとダイの作業面に入り込み、ワークピース表面のくぼみ、毛羽立ち、孔食などの欠陥につながり、生産効率に深刻な影響を与えます。一般的なスクラップの種類は、図8、図9、図10、図11にそれぞれ示すように、一般に帯状、薄片状、粒状、粉状の4種類に分類される。

トリミング金型とピアス金型のスクラップ生産現場の状況をもとに、生産場所と原因の分析・統計比較を行い、結果を表1に示した。

表1 分析結果

| 形状 | 発生位置 | 原因 |

| ストリップ | 平刃での二重切断トリミングの重なり位置、90°以上の鈍角トリミング角度 | 1.2回のトリミングの重なりによる磨耗で刃先が鈍くなり、角が丸くなり、ワークとトリミングダイのフィット感が悪くなる。 |

| シート | エッジの直立トリミング位置、部品の表面形状が不規則な部分、部品の鋭角部分 | 2.過度なトリミングクリアランスによる切り屑の発生、垂直刃切断時の圧縮による切り屑の発生。 |

| 粒状 | スクラップ切断刃の根元、異なる方向の切断の交点 | 3.刃先の部分的なチッピングにより、シートメタルに引き裂き力が発生し、破片が生じる。スクラップ切断刃の高さの差が、引き裂きと破片の形成につながる。 |

| パウダー | トリミング・ギャップが小さい直立エッジのトリミング位置 | 4.ゴミを発生させる不十分なトリミングクリアランスと、高すぎるトリミングナイフバック。 |

アルミニウム部品のトリミングおよびピアス金型の製造および調整要件:

(1)トリミングエッジとトリミングインサートは焼き入れが必要で、硬度は(58-2)HRCである。トリミングインサートの熱処理形態がコーティング処理に調整されている場合は、その部品の詳細リストに特殊熱処理と記載する必要があります。

(2) 下型トリミング・インサートの刃先は、可能な限り鋭利でなければならない。

(3) 厚さ1.2mm以下のトリミング・インサートは裏打ち不要。

(4) トリミング・エッジの貫通深さは約2~3mmとする。

(5) プレカット現象を避けるため、波状の刃先は使用できない。

(6)上型トリミングインサートの刃先は、-2°の負の角度を持つ必要がある。

(7) ブランキングクリアランスは正確でなければならず、片側のクリアランスは材料厚の 10%-12% でなければならない。

(8)アルミニウム部品用金型は、鋼部品用金型よりも上下の刃先の鋭さが重要である。

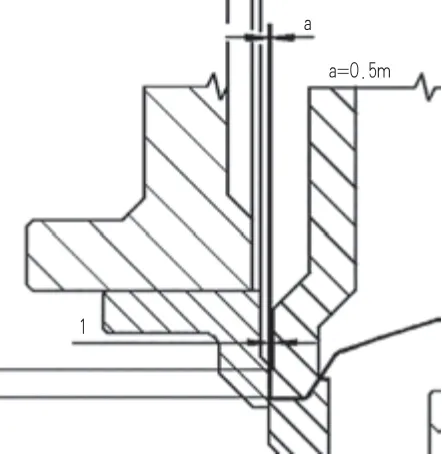

(9) ブランク・ホルダーの輪郭とトリミング・ラインの輪郭との間の最大クリアランスは、図14に示すように0.5mmである。自動車会社によっては0.4~0.8mmを要求するところもあり、通常は0.5mmに設定される。

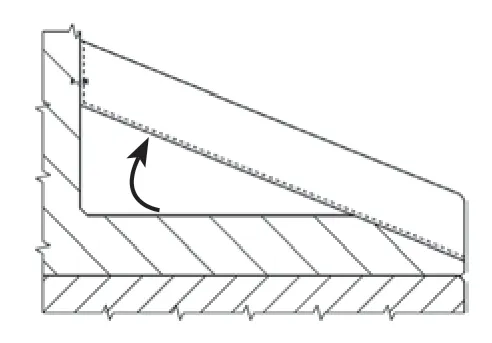

(10) 図15に示すように、スクラップ・シュートには、シュート角が30°を下回らないテクスチャー・プレートを使用する。

(11) 図16に示すように、最先端コーティングにはDLC技術が使用されている。

(12)スクラップナイフの成形面は、ワーク/図面形状と一致していなければならず、下型のスクラップナイフも一致していなければならない。

(13) スプリング式のスクラップナイフ(上型)も、傾きを防止し、同時切断を確実にするために、ワークの形状に一致していなければならない。

(14) 上型インサートは、切り込み前にスクラップを変形させてはならない。

(15) アルミニウム部品ダイのすべてのパンチは、パンチ貫通深さが2~3mmのエジェクターピンを備えていなければならない。

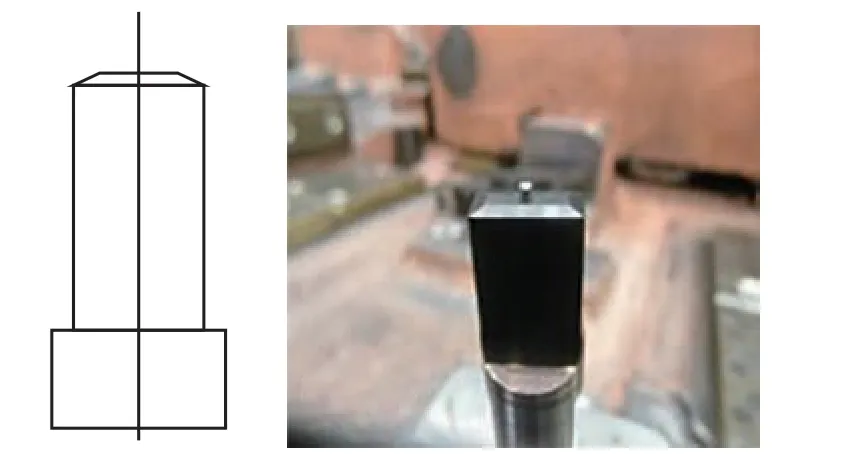

同じ材料分離工程でも、図 17 に示すように、アルミ部品用パンチは従来型パンチと保守基準に違いがある。

直径6mm以上のパンチは、刃先と材料の接触面積を減らすため、一般的に-2°の角度で加工される。

直径が6mmより小さいパンチの場合、刃先端面は円錐端面設計を採用し、図18に示すように、刃先摩擦を低減するために電気メッキが施されている。

アルミ板パンチは、スクラップの付着を防ぐため、2~3mm程度の貫通深さのエジェクターピンを持つ構造を使用しなければならない。

ブランキングクリアランスとカッティングエッジの要件に加えて、トリミングダイとピアスダイは、製造中にアルミニウムスクラップがダイに与える影響を低減するために、ダイキャビティとワークピースの接触部のR角をできるだけ大きくする必要があります。これにより、接触部のR角が鋭くなりすぎてアルミニウム板が破れるのを防ぐことができます。トリミングダイやピアスダイのブランクホルダでは、図19に示すように、ワークが変形しないようにしながら、着色部の幅をできるだけ小さくする。同時に、機能しない部分はくりぬいて、成形時にスクラップのクッション問題が発生する確率を下げる必要がある。

金型そのものに加えて、いくつかの補助的な方法を用いることで、金型へのスクラップの影響をさらに低減することができる。図20に示すように、ワークつかみ工程でロボットアームを使用することにより、ブロー装置を備えた補助つかみメカニカルハンドが圧縮空気を使用して高圧ブローを行い、スクラップをスクラップシュートに強制的に押し込むことができる。これにより、スクラップが金型キャビティに入り込んだり、次工程に持ち込まれたりすることを防ぎ、スクラップによる生産停止を効果的に抑制することができる。

金型のフランジングと成形

フランジングと成形金型は、アルミニウム板の形状と寸法を再度拘束する最終成形工程である。設計やデバッグの際には、絞り工程の設計と同様に、二次成形を避けるために一工程で成形する必要があります。

フランジ圧板は、図21に示すように、フランジ品質と切粉欠陥の低減を両立させるため、着色幅は20~25mmとする。金型とアルミ部品との接触面積を減らすため、フランジング加圧板の加圧面積を広くしすぎないようにする。トリミングや打ち抜き加工の金型と同様に、機能しない部分はくり抜く必要があります。

アルミニウム部品のフランジングおよび成形金型の製造およびデバッグ要件:

(1)最低限必要なものを確保する 曲げ半径 シートの厚さは材料の厚さの1.5倍である;

(2)フランジング中に波が出る場合は、工程部門および製造部門の了解を得て、図22に示すように、フランジングにプレッシャープレートやクランプを使用する必要がある場合がある;

(3) スプリングバックは、フランジ加工や最終成形時に必要な場合のみ考慮する。フランジの半径や形状によっては、スプリングバック角度が通常の3°より大きくなる場合があります(4~5°);

(4)成形およびフランジ加工領域では、パンチとダイのクリアランスは、通常サイズ+5%(材料厚さ+5%)でなければならない;

(5) 二次成形は避け、一工程で成形する;

(6) フォーミングと 剪断 インサートは100%で研磨され、加工方向に平滑でなければならない;

(7) 許容サイズ範囲内(回転直径<900mm、高さ<1200mm)では、フランジングインサートにPVDコーティング処理を施し、表面強度と耐摩耗性を向上させる必要がある。

結論

自動車産業において、アルミ部品が徐々に鉄部品に取って代わる傾向は避けられない。今後、アルミニウム板のさまざまな機械的・物理的特性の向上など、技術の成熟が進むにつれて、プレス金型への影響も減少の一途をたどる可能性がある。

しかし、現段階では、既存のアルミ板金型のデバッグ技術と経験を習得することが非常に必要である。本稿では、ブランキングから完成品に至るまで、様々な段階・工程で遭遇する可能性のあるアルミ切粉問題の制御について詳しく解説し、その後のプロジェクトにおけるアルミ部品金型の製作・デバッグに一定の参考となる情報を提供する。