I.ドライブ選択プロセス

歯付チェーンドライブを選択する場合、チェーンとスプロケットの組合せを最適に選択する必要があります。ほとんどの場合、これは多段階のプロセスになります。最初のステップは、チェーンとスプロケットの設置スペース、および使用荷重と速度の要件を知ることです。

通常、与えられた作業条件に対して、チェーンとスプロケットのサイズの組み合わせは1つではないので、実際には2つから3つの代替案を検討し、コスト、在庫利用率、期待寿命など、その他の重要な要素も考慮に入れるのがベストである。

ほとんどのチェーン・メーカーは、ドライブ選択マニュアルとテクニカル・サポートを提供し、ユーザーの製品選択を支援しています。また、選択プロセスを簡素化するためのコンピュータ・プログラムを提供しているところもあります。選択したドライブが多額の資金を必要とする場合や、異常で極端な条件下で作動する場合は、チェーン・メーカーに相談することが不可欠です。

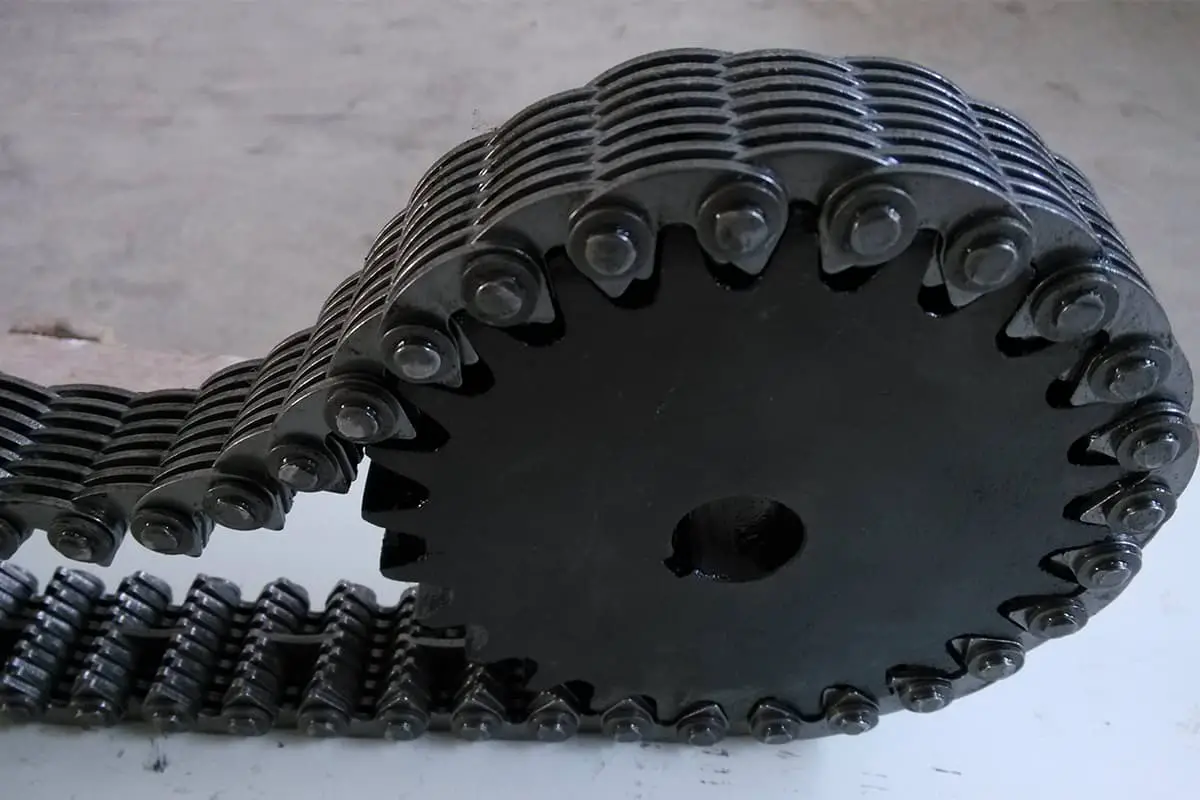

II.チェーンピッチ

一般的に言って、小さなピッチのチェーンは高速でスムーズに動く。ピッチの大きいチェーンは、より大きなトルクを伝達するが、低速で走る。

III.チェーン幅

歯付チェーンの定格出力は、単位チェーン幅の出力値で表される。どのようなピッチでも、チェーン幅を広げるとチェーンの強度が増します。定格出力は増加し、コストも増加します。指定された要件を満たすチェーン幅がいくつかある場合、一般にコスト削減のために幅の小さいチェーンが選ばれます。しかし、チェーン幅を大きくすることで、ドライブの信頼性と耐衝撃性を高めることができます。

IV.労働条件要因

表1に作動条件係数を示す。使用条件係数は、動力源と被駆動機器の負荷特性を特徴付けるために使用される。歯付チェーンドライブを選択する際には、満足のいく伝動性能と寿命を得るために、適切な作動条件係数を使用しなければならない。使用条件係数の誤った使用は、ドライブ装置の早期損傷につながる可能性があります。

表1 作業条件の要因

| 申し込み | 原動機タイプ | ||

| A | B | ||

| ミキサー | 完全油圧式 | 1.1 | 1.3 |

| 油圧、可変密度 | 1.2 | 1.4 | |

| ベーカリー機器 | ドウ・ミキサー | 1.2 | 1.4 |

| 醸造・充填設備 | 瓶詰め機 | 1 | 1.2 |

| ボイラー、調理器具、マッシュタン | 1 | 1.2 | |

| ホッパースケール(頻繁な起動) | 1.2 | 1.4 | |

| レンガおよび陶器機械 | スクリューフィーダー、カッティングテーブル | 1.3 | 1.5 |

| ブリックマシン、ドライプレス、造粒機 | 1.4 | 1.6 | |

| 混合、攪拌、圧延機 | 1.4 | 1.6 | |

| 遠心分離機 | 1.4 | 1.6 | |

| コンプレッサー | 遠心式と回転式 | 1.1 | 1.3 |

| 往復動(1シリンダーまたは2シリンダー) | 1.6 | 1.8 | |

| 往復動(3気筒以上) | 1.3 | 1.5 | |

| クレーン | メインリフト機構(中荷重) | 1.2 | 1.4 |

| メインリフト機構(重量物) | 1.4 | 1.6 | |

| クラッシャー | ボールミル、ローラーマシン、ジョークラッシャー | 1.6 | 1.8 |

| ドレッジャー | 搬送機構、巻き上げドラム | 1.4 | 1.6 |

| クランプ、スクリーン | 1.6 | 1.8 | |

| ファンと送風機 | 遠心、プロペラ、ブレードタイプ | 1.3 | 1.5 |

| 容積式ブロワー | 1.5 | 1.7 | |

| 穀物粉砕機 | スクリーニング、精製、セパレーター | 1.1 | 1.3 |

| 粉砕機とハンマーミル | 1.2 | 1.4 | |

| ローラーミル | 1.3 | 1.5 | |

| ジェネレーターとエキサイター | 1.2 | 1.4 | |

| 工作機械 | 中ぐり盤、フライス盤 | 1.1 | 1.3 |

| 研削盤、旋盤、ボール盤 | 1 | 1.2 | |

| ミキサー、ヤンキードライヤー | 1.3 | 1.5 | |

| カレンダー、乾燥機、抄紙機 | 1.2 | 1.4 | |

| トリマー、ワインダー | 1.5 | 1.7 | |

| 皮むき機、機械 | 1.6 | 1.8 | |

| 印刷機械 | 凸版印刷機、平版印刷機、折機 | 1.2 | 1.4 |

| スコアリングマシン、断裁機、輪転印刷機 | 1.1 | 1.3 | |

| 雑誌、新聞印刷機 | 1.5 | 1.7 | |

| パンプス | 渦巻きポンプ、ギヤポンプ、カムポンプ、ベーンポンプ | 1.2 | 1.4 |

| スラリーポンプ | 1.6 | 1.8 | |

| パイプラインポンプ | 1.4 | 1.6 | |

| ピストンポンプ(1シリンダーまたは2シリンダー) | 1.6 | 1.8 | |

| ピストンポンプ(3気筒以上) | 1.3 | 1.5 | |

| ゴム・プラスチック機械 | カレンダー、ロールマシン、パイプ製造、タイヤコードラミネートマシン | 1.5 | 1.7 |

| バンバリーミキサー | 1.5 | 1.7 | |

| ミキサー | 1.6 | 1.7 | |

| 押出機 | 1.5 | 1.8 | |

| 選別機 | コーン、ロータリー | 1.2 | 1.4 |

| ロータリー, 砂利, 石, 振動タイプ | 1.5 | 1.7 | |

| 自動給炭機 | 1.1 | 1.3 | |

| 繊維産業 | ドロップクロスフレーム、カレンダー、織機 | 1.1 | 1.3 |

原動機タイプA:内燃機関、トルク・コンバータ、電気モーター、タービン、または油圧モーター用の油圧トランスミッション。

原動機タイプB:内燃機関用機械式変速機。

V、スプロケットの歯数

長寿命のトランスミッションとスムーズな操作を保証するために、スプロケットは少なくとも21枚の歯が必要です。使用方法 スプロケット トランスミッションの歯数が少ないと、多角形効果により振動や騒音が増加する可能性があります。各スプロケット・ハブには、組立軸の穴とキー溝を加工するのに十分な直径が必要です。表2は、33歯以下の標準的な歯付きチェーンスプロケットの最大推奨穴径サイズです。

ANSI歯付きチェーンスプロケットの歯数は12枚以下であってはならず、大型スプロケットの歯数は一般的に120枚を超えてはならない。

歯付きチェーンが摩耗すると、実際のピッチが大きくなり、ホイールの歯により大きなピッチサークルにチェーンが配置されます。伸びが大きすぎると、チェーンが飛んだり落ちたりして、チェーンとスプロケットを損傷することがあります。チェーンの最大許容伸び(%)は200/Nで、Nは大スプロケットの歯数です。

表2 標準歯チェーンスプロケットの最大穴径(単位:インチ)

| 歯の数 | 標準キーウェイチェーンピッチの穴 | ||||||

3/8 | 1/2 | 5/8 | 3/4 | 1 | 11/2 | 2 | |

| 17 | 7/8 | 13/8 | 13/4 | 21/16 | 23/4 | 41/8 | 51/4 |

| 19 | 11/4 | 15/8 | 2 | 23/8 | 31/4 | 43/4 | 6 |

| 21 | 15/16 | 17/8 | 25/16 | 23/4 | 33/4 | 51/2 | 7 |

| 23 | 11/2 | 21/8 | 25/8 | 31/4 | 41/4 | 61/2 | 73/4 |

| 25 | 13/4 | 23/8 | 215/16 | 35/8 | 43/4 | 73/8 | 87/8 |

| 27 | 17/8 | 25/8 | 31/4 | 315/16 | 55/16 | 77/8 | 95/8 |

| 29 | 21/16 | 213/16 | 35/8 | 43/8 | 59/16 | 9 | 105/8 |

| 31 | 21/8 | 31/16 | 313/16 | 41/2 | 65/16 | 915/16 | 111/8 |

| 33 | 25/16 | 31/4 | 41/4 | 415/16 | 615/16 | 1011/16 | 123/8 |

VI.スプロケット歯の硬化処理

変速機の寿命を最大にするためには、スプロケットの歯は硬化させるべきである。しかし、スプロケットの歯が50枚以上と大きく、負荷も速度も低い場合などには、非硬化歯でも十分な寿命が得られる。

VII.スモールスプロケットチェーンラップアングル

正常な噛み合いを確保し、チェーン・ジャンピングを防ぐには、スモール・スプロケットのチェーン・ラップ角は120°以上でなければなりません。ドライブ比が3:1以下であれば、この条件は当然満たされます。チェーンラップ角は、以下の式で計算します。

A=180°-2arcsin[(D-d)/2C]

どこ

- Aはチェーンラップ角(°);

- Dは大スプロケットの直径(インチ);

- dはスプロケットの小径(インチ);

- Cは中心距離(インチ)。

VIII.駆動比

歯付チェーンの駆動比は12:1に達することもあるが、通常は8:1以下が経済的で実用的である。これ以上の比率になると、2段駆動が必要になることが多い。

IX.チェーンの長さ

チェーンのリンク総数は偶数であることが望ましい。奇数のリンクを使用する場合は、トランジション・リンクを使用しなければならず、伝達容量が減少し、コストが高くなる。様々なタイプや幅の歯付チェーンでは、トランジション・リンクを使用することはできません。

X.車軸中心距離

中心距離があらかじめ決まっていない場合は、小スプロケットの巻き込み角度を120°以上にするか、その他の実用条件に応じて最小値をとるのがよい。なぜならば、所定の駆動比の場合、中心距離が短ければ短いチェーンが必要となり、摩耗の対象となる部品点数を減らしてコストを下げることができるからです。センターディスタンスが長いとチェーンが長くなり、振動が発生したり摩耗が早まったりしてメンテナンスが難しくなります。

XI.最小中心距離

最小中心距離は、2つのスプロケットが干渉しないようにし、スモールスプロケットのチェーンラップ角が120°になるようにしなければならない。スプロケットが干渉しないようにするには、中心距離を2つのスプロケットの外周円の半径の和より大きくする必要があります。ドライブ比が3:1以下の場合、中心距離は必要なだけ大きくてもよく、スプロケットの巻き付け角が小さくても基準を満たす。ドライブ比が大きい場合は、センター・ディスタンスを選択する際に、先に述べた式を使ってチェーン・ラップ角を計算する必要があります。

XII、実践的センター距離

一般的に、センター・ディスタンスはチェーン・リンク60個分の長さを超えてはならない。中心距離が大きすぎると、チェーンのたるみが大きくなります。

XIII、調整可能なセンター・ディスタンス

センター・ディスタンスは可能な限り調整できるようにし、摩耗後にチェインを張り直して正常な伝動を確保できるようにする。あるドライブに必要な調整量の目安は、最大許容伸び率に最初の中心距離を掛け、その調整量をできるだけ2つのチェーンリンクの長さに近づけることです。

XIV、固定センター距離

中心距離を固定するしかなく、チェーンテンショナーホイールなどの張力調整装置が使えない場合、駆動設計時にチェーンの張力を適切に保つことが特に重要になります。典型的な方法は、チェーンの長さと使用するスプロケットの中心距離を厳密に管理することです。チェーン・メーカーは、短時間の試運転の後、チェーンが適切な張力を持つように、正確な中心距離をわずかに長くすることを推奨することがあります。

チェーンを使用する場合、一般的には必要以上に幅の広いチェーンを選ぶことが望ましく、そうすることでチェーンヒンジへのストレスを効果的に軽減し、摩耗率を減らし、固定式センター・ディスタンス・ドライブの耐用年数を延ばすことができます。センター固定式ディスタンス・ドライブの具体的な推奨は、チェーン・メーカーにお問い合わせください。

XV、チェインサグ・スペース

チェーンが摩耗して伸びると、チェーンのたるみ側のたるみが大きくなります。摩耗に対応できるよう、ドライブ装置の周囲に十分なスペースを確保することが必要です。

XVI、チェーンアイドラー

適切なチェンの張りを維持するために、アイドラーまたはシュータイプの張力調整装置をチェンのたるみ側に使用することができます。アイドラーはドライブの内側に、シューは外側に取り付けてください。シュー・テンショナーを使用する前に、使用するスプロケット・チェーンが適合するかどうかを確認してください。多くのスプロケット・チェーンは "バックベンド "設計になっていないため、シューに深刻な損傷を与える可能性があります。

XVII、ドライブアレンジメント

一般的なドライブ・アレンジメントについては以前の記事で紹介した。

1.可変速ドライブ

ドライブが一定の範囲内で作動する場合、チェーンが最大負荷と速度下で作動する能力を持つことを確認する必要があります。負荷サイクル(異なる負荷と速度下での稼働時間の割合)が非常に明確な場合もあり、最終的にチェーンを選択する前に、予想されるチェーンの寿命要件を考慮しなければなりません。

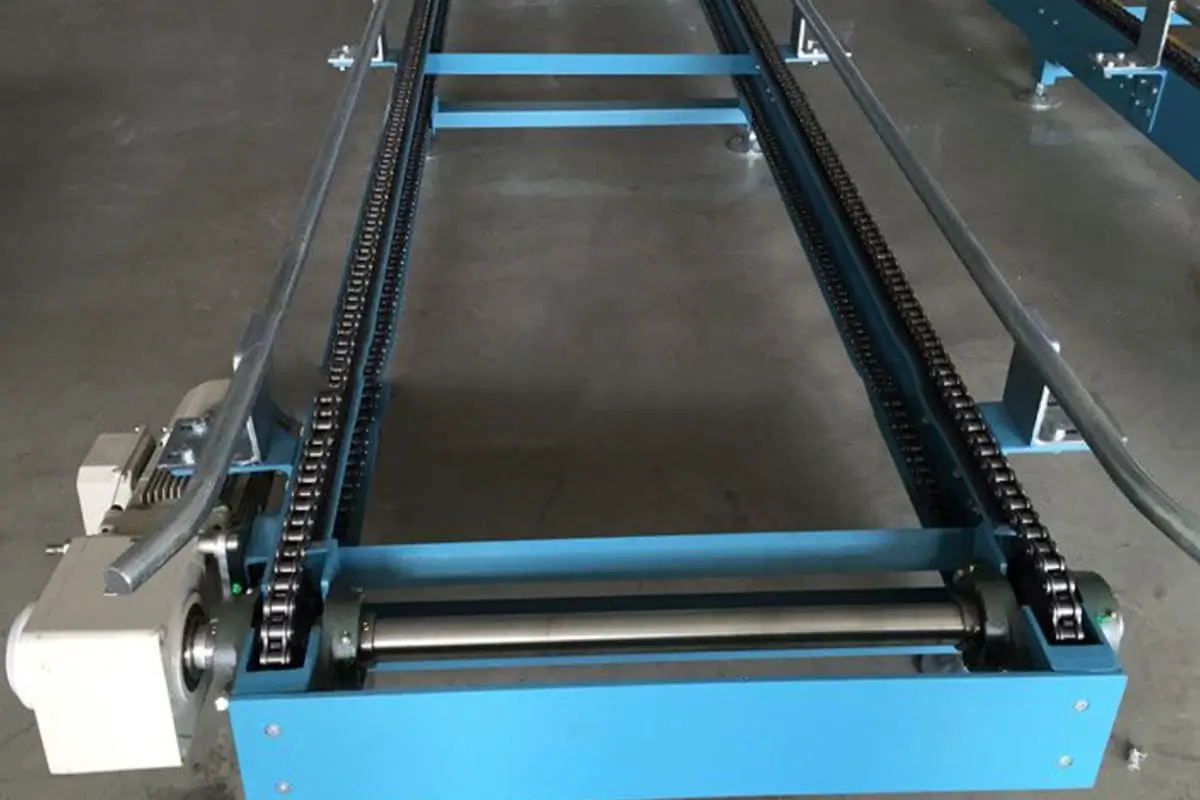

2.複数の駆動スプロケット

従動スプロケットが複数ある場合(下図参照)、チェーンの両側でスプロケットを駆動できる両面スプロケットチェーンがよく使われます。両面スプロケット・チェーンには様々な形があり、両面スプロケット・チェーン・ドライブを設計する際には、チェーン・メーカーに相談する必要があります。