I.プレーニング加工

1.切断加工の特徴と加工範囲

プレーナー加工は、プレーナー工具(または被加工物)の直線往復運動を主運動とするプレーナーでの切削方法である。送り運動とは、主運動に直交する方向に沿ってワークまたは工具を断続的に動かすことである。鉋加工は単一方向の切削加工であり、すなわち切削ストロークであり、戻りストロークの間は切削は行われず、アイドルストロークとなる。すでに加工されたワークの表面を傷つけないようにし、工具の摩耗を減らすために、プレーニング工具は、リターン・ストローク中に切り口をクリアするために持ち上げる必要がある。

主運動は方向転換の際、可動部の慣性に打ち勝たなければならないため、主運動量の増加には限界がある。 切断速度 とアイドル・ストロークの速度。加えて、機械のアイドルストローク中のロスのため、一般的にほとんどの場合、プレーニング加工の生産性は低い。しかし、かんな盤や工具の構造は単純で、製造、据付、調整が容易であるため、単品生産や小ロット生産に経済的に適用されている。

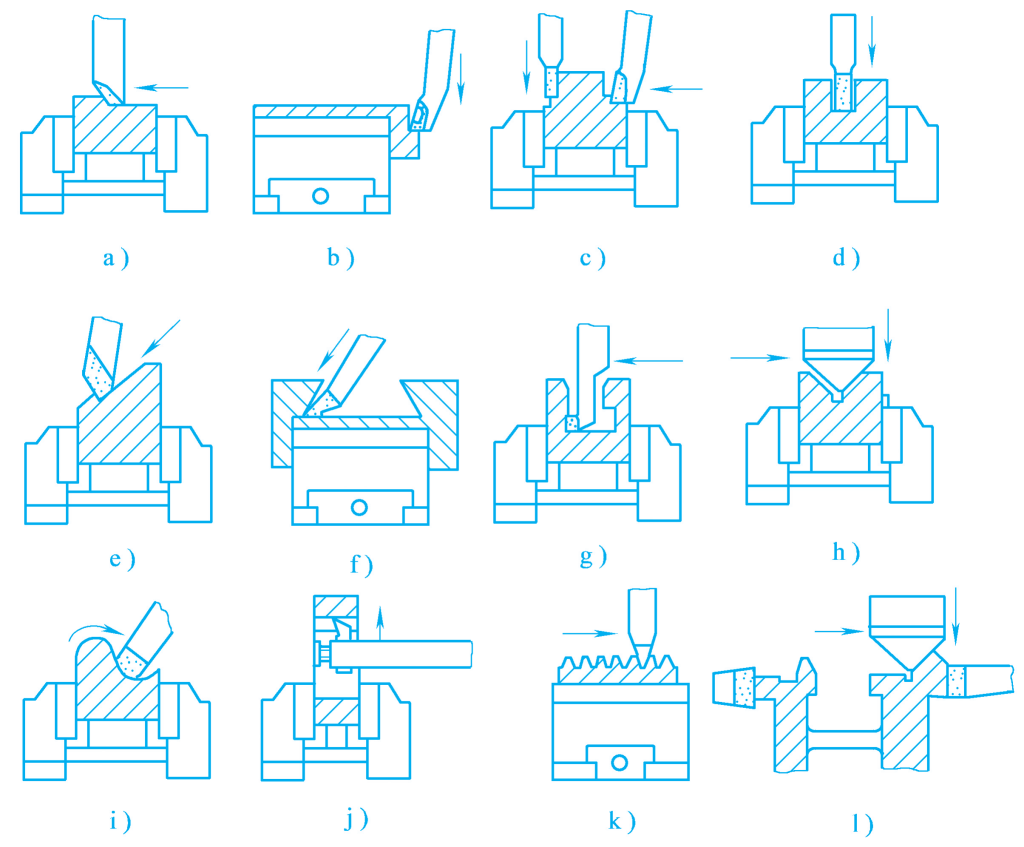

プレーニング加工は、図1に示すように、主に平面、平行面、垂直面、段差、溝、傾斜面、曲面、成形面などの加工に用いられる。プレーニング加工の加工精度はIT9~IT8に達することができ 表面粗さ はRa6.3~1.6μmに達することができ、主に荒仕上げと中仕上げに使用される。

a) 平面の鉋がけ

b) 垂直面の鉋がけ

c) 段差面のプレーニング

d) 直角溝の鉋がけ

e) 傾斜面の鉋がけ

f) アリ溝形状のワークの鉋がけ

g) T溝のプレーニング

h) V溝の鉋がけ

i) 曲面の鉋がけ

j) 穴の内側にキー溝をつける

k) プレーニング・ラック

l) 複合材表面のプレーニング

プレーニング加工は一定の位置精度を確保できるため、ボックスやガイドレールなどの平面加工に非常に適しています。特に高精度・高剛性のガントリープレーナでは、広刃のプレーニング工具を使用し、スクレイピングではなくファインプレーニングを行うことで、加工精度と生産性が大幅に向上する。また、プレーナで細長い平面や複数のワークを同時に加工する場合、その生産性はフライス加工を下回ることはない。

2.プレーナー

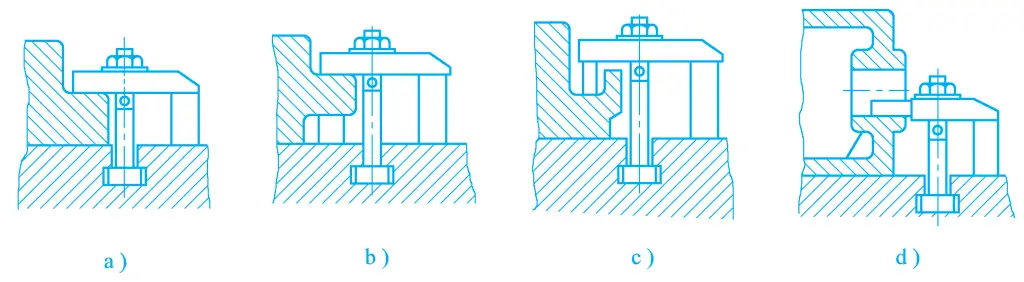

プレーナー型工作機械の主な種類は、ブルヘッドプレーナー、ガントリープレーナー、スロッティングマシンである。

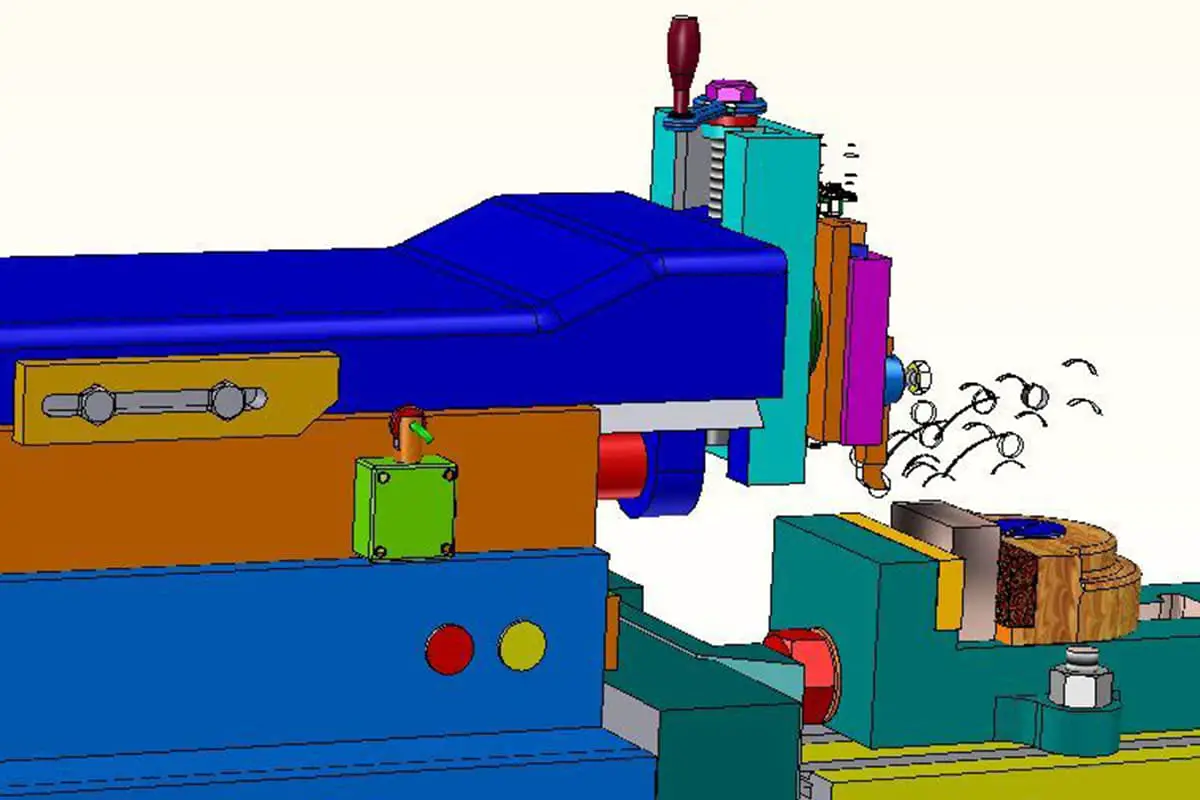

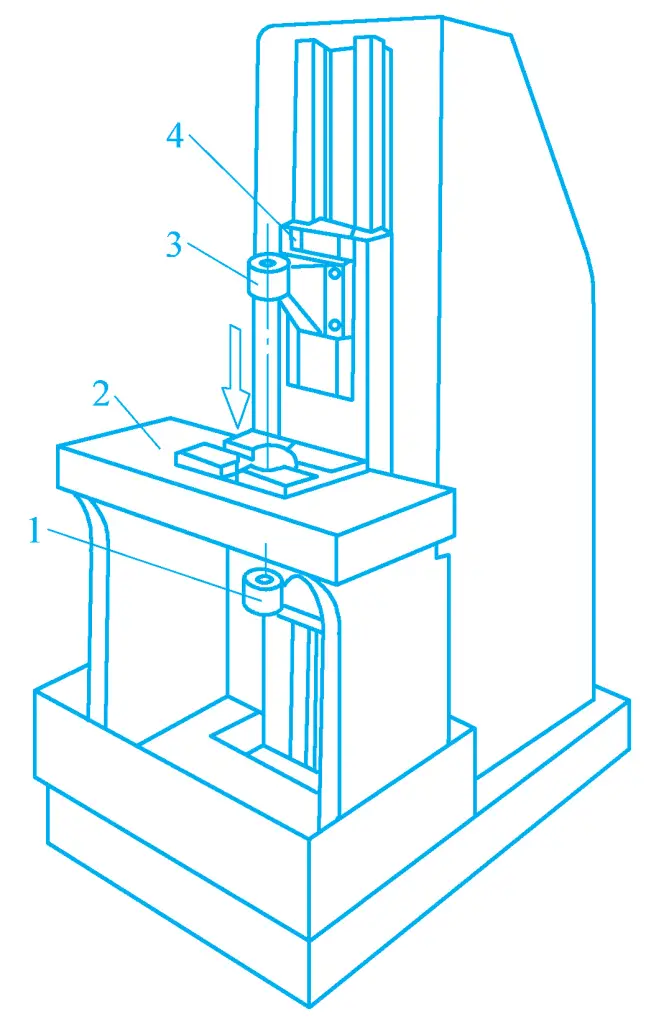

(1) ブルヘッド鉋

ブルヘッドプレーナーは、長さが1000mmを超えない中・小型のワークの平面、溝、成形面のプレーニングに適している。その外観を図2に示す。刃物台1は、刃物台2のガイドレールに沿って上下に移動し、切削深さを調整することができ、垂直面や傾斜面を加工する際には送り運動をすることもできる。

1-ツールポスト

2-ツール・ポスト・ベース

3-スライディングブロック

4ベッド

5-クロスビーム

6ワークテーブル

加工ニーズに応じて、刃物台2は、傾斜面や溝の加工を容易にするために、刃物台を左右に60°回転できるように調整することができる。加工プロセス中、ワークテーブル6は、クロスビーム5に沿って断続的な横送り運動を行うようにワークを駆動する。クロスビーム5は、ベッド4の垂直ガイドレールに沿って上下に移動し、ワークと平削り工具の相対位置を調整することができます。

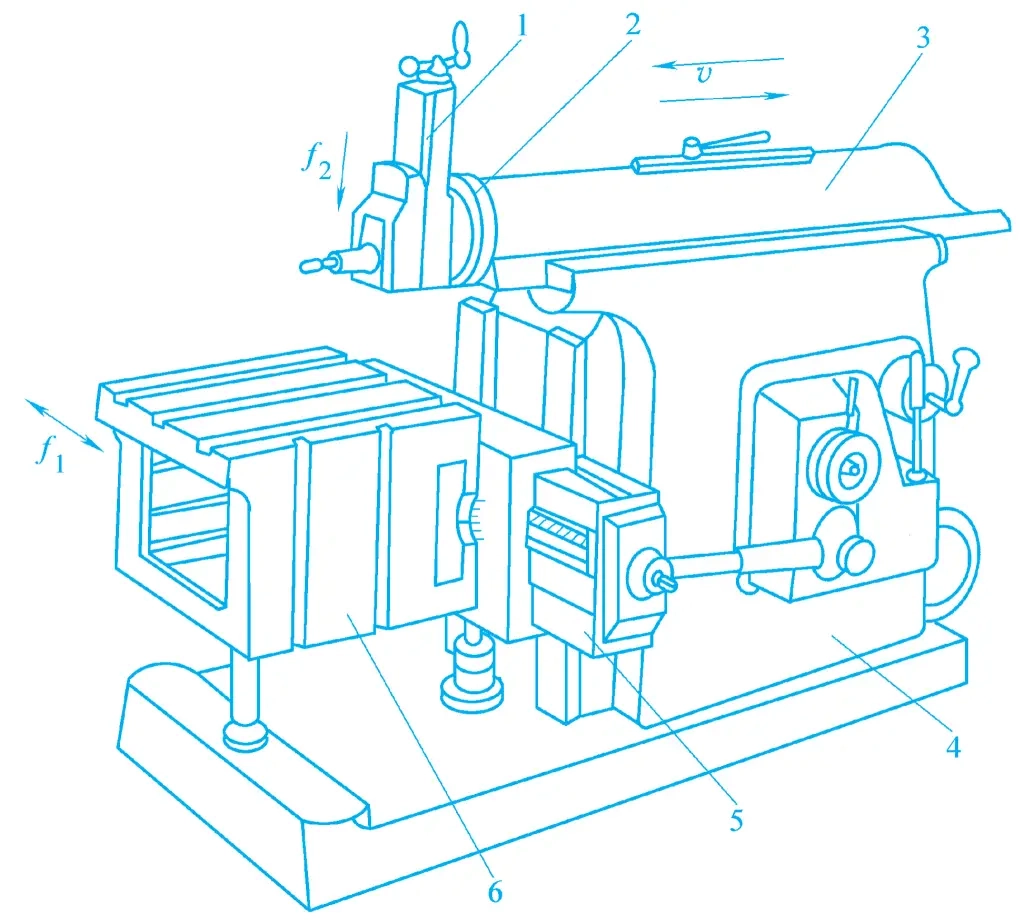

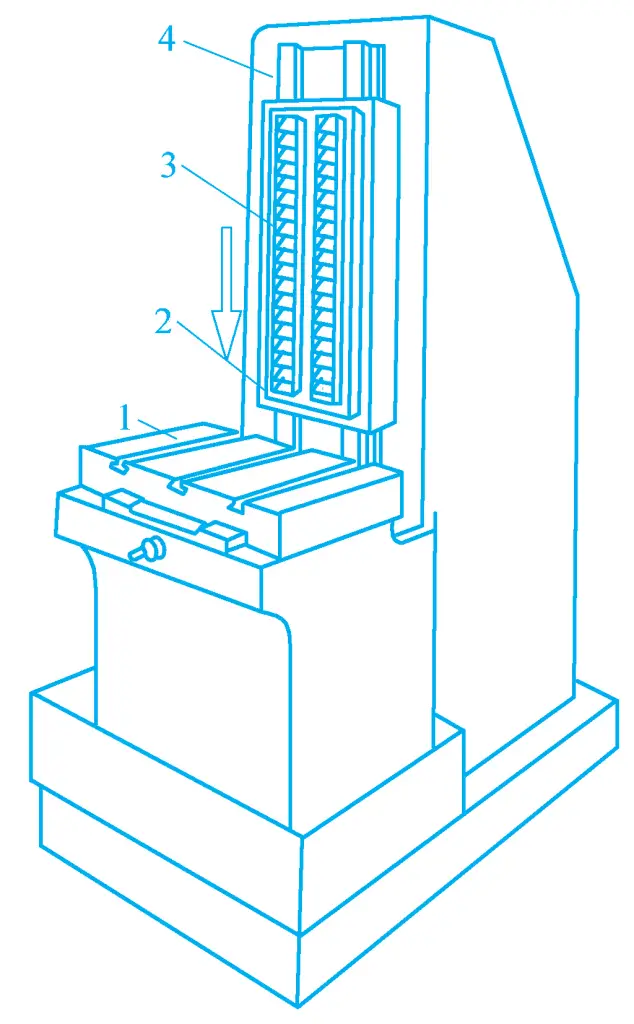

(2) ガントリープレーナー

ガントリープレーナーは、主に大型ワークや重量ワークの各種平面、溝、各種ガイド面の加工や、中・小型ワークをワークテーブル上に複数クランプしての多品種加工に使用します。また、複数のかんな工具を使用した同時かんな加工も可能で、生産性が大幅に向上します。

大型のガントリプレーナは、ミーリングヘッドやグラインディングヘッドなどのコンポーネントを装備することが多く、1回のクランプでより多くの加工内容を完了することができる。一般的なブルヘッドプレーナーに比べ、ガントリープレーナーはサイズが大きく、構造が複雑で、剛性が高く、ストロークが長く、加工精度が高い。

図3はガントリープレーナの外観図である。ワークはワークテーブル9上にクランプされ、主運動はベッドの水平ガイドレールに沿ったワークテーブルの往復直線運動である。ベッド10の両側は左右のコラム3、7で固定され、両コラムの上端はトップビーム4で連結され、比較的構造剛性の良いガントリーフレームを形成している。クロスビーム2には2本の垂直ツールポスト5、6が設けられ、クロスビームガイドレールに沿って水平送り運動を行うことができる。

1、8-左右ツールポスト

2-クロスビーム

3、7列

4-トップビーム

5、6-垂直ツールポスト

9-ワークテーブル

10ベッド

クロスビーム2は、コラムのガイドレールに沿って一定の位置に移動させることができ、ワークと工具の相対位置を調整することができる。左右のサイドツールポスト1、8は、それぞれ左右のコラムに取り付けられ、コラムのガイドレールに沿って垂直送り運動を行い、サイド面を加工することができる。アイドルストローク中に工具でワーク表面を傷つけることを避けるため、ガントリプレーナには、リターンストローク用の自動工具後退装置が装備されている。

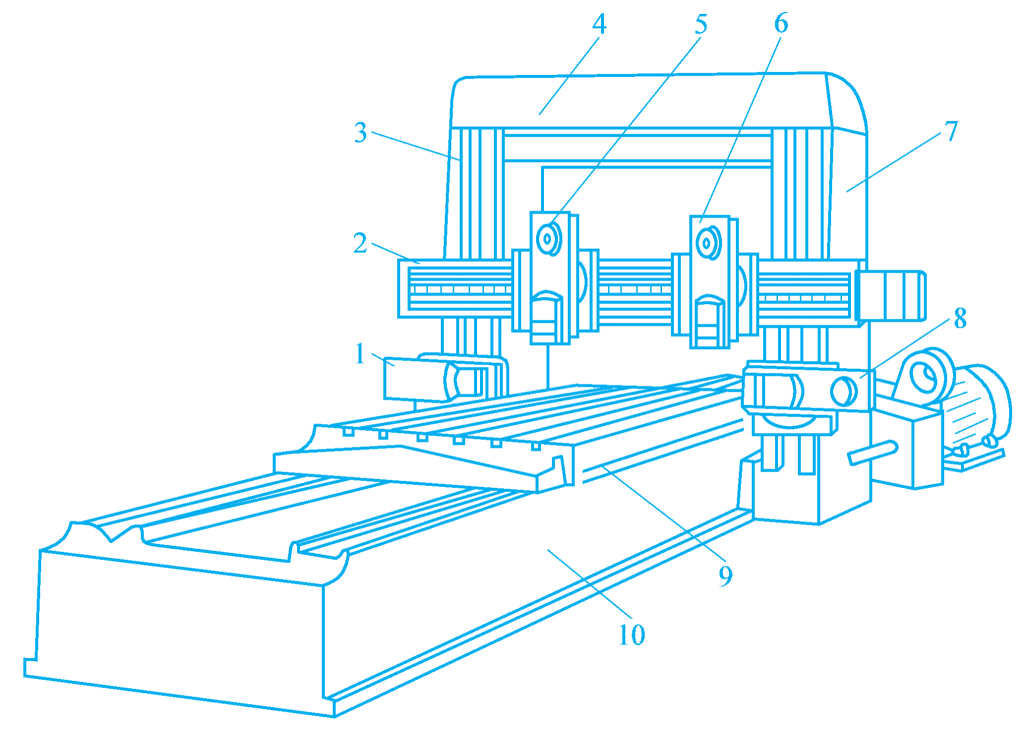

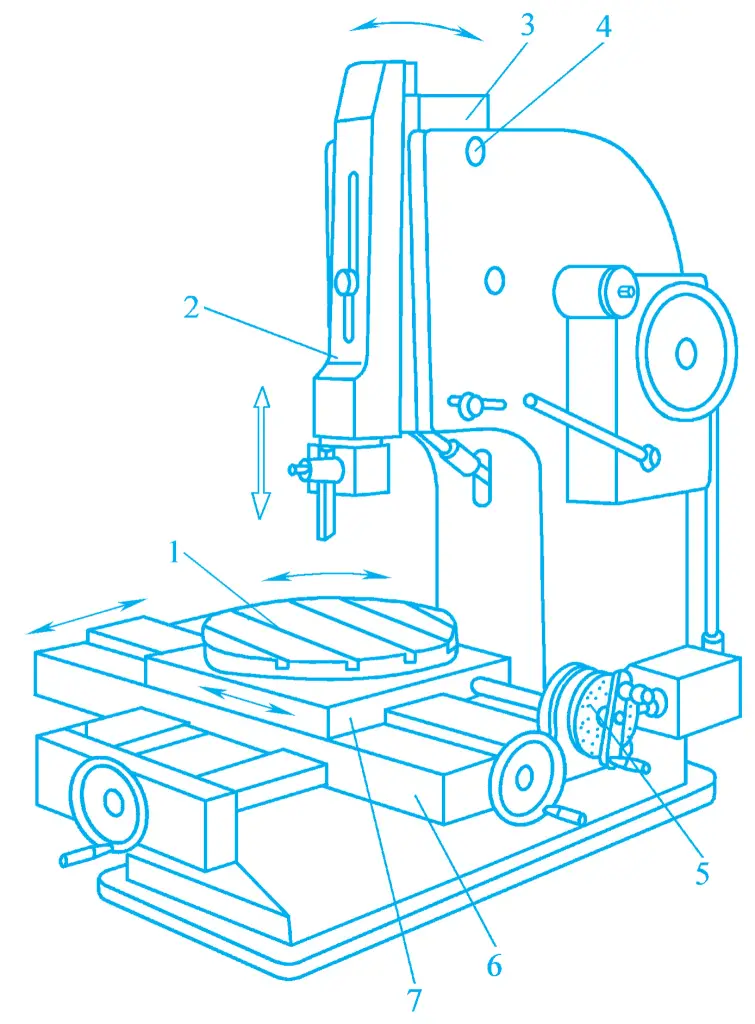

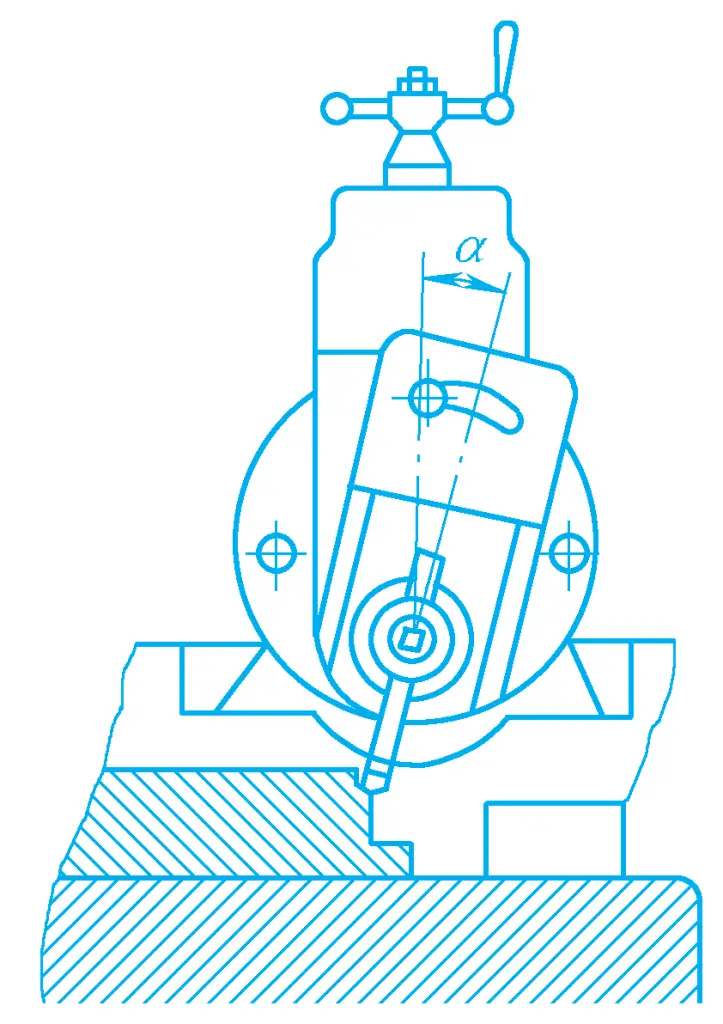

(3) スロットマシン

スロットマシンの外観形状を図4に示す。スロッティングマシンは、基本的に垂直ブルヘッドプレーナであり、その主運動はスロッティングツールを駆動するスライディングブロックの往復上下直線運動である。スライディングブロックガイドレールベース3は、傾斜した内外面を加工するために、ピボット軸4を中心に小さな範囲で角度を調整することができる。

1-円形作業台

2-スライドブロック

3-ブロックガイドレールベース

クロスサドル6とスライドボード7は、それぞれ横方向と縦方向の送り運動を実現するためにワークを駆動することができ、円形ワークテーブル1は、円形送り運動または割り出し運動を実現するために鉛直軸の周りに回転することができる。丸型ワークテーブル1の各方向への間欠送り運動は、スライドのアイドルストローク終了後、短時間で行われる。円形ワークテーブル1の割り出し移動は、割り出し装置5によって実現される。

シェーピングマシンの加工範囲は非常に広く、加工コストは比較的低いが、生産性は高くなく、オペレーターには高い熟練度が要求される。そのため、シェーピングマシンは一般的に、角穴、多角穴、内径キー溝など、単品生産や少量生産におけるワークの内面加工に適している。

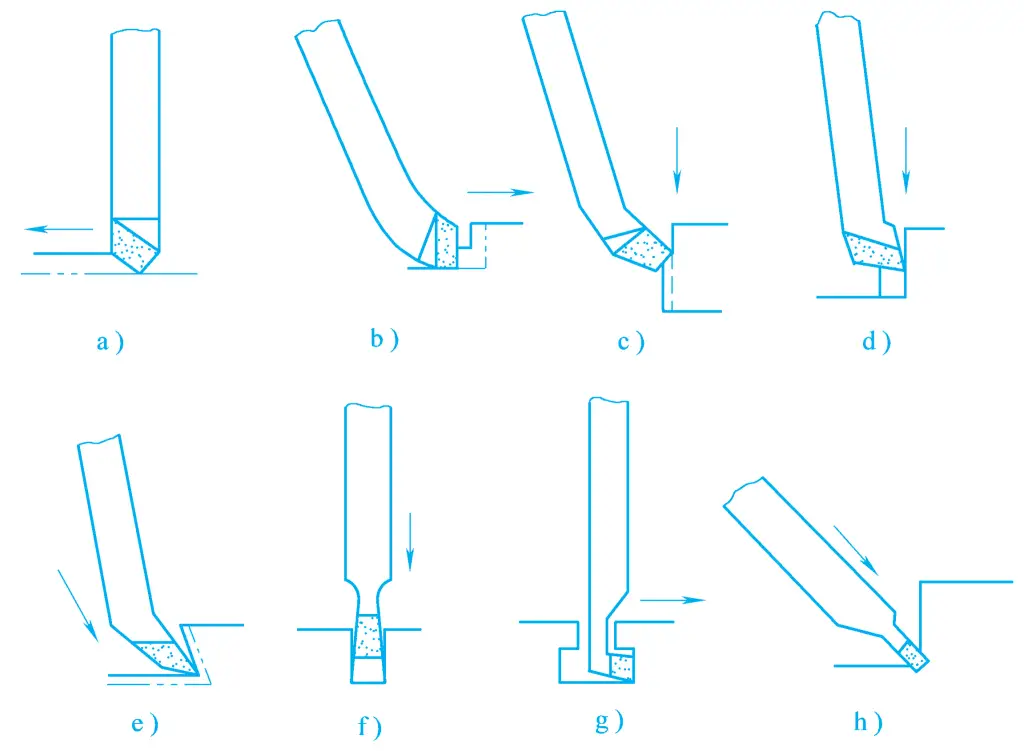

3.プレーナー工具

鉋工具には、加工面の形状や用途によって分類されるものと、工具自体の形状や構造によって分類されるものがある。加工面の形状や目的によって分類すると、図5に示すように、一般に平鉋工具、側鉋工具、角鉋工具、切削鉋工具、曲げ切削鉋工具、テンプレート鉋工具などに分けられる。

a) 平鉋工具

b), d) ステップ・サイド・プレーナー工具

c) コモンサイドプレーナー工具

e) アングル・プレーナー工具

f) 切削鉋工具

g) 曲げ鉋工具

h) 溝加工プレーナー工具

このうち、平鉋工具は水平面の鉋掛けに、側鉋工具は垂直面、段差面、外側傾斜面等の鉋掛けに、角鉋工具は蟻溝、内側傾斜面等の鉋掛けに、切削鉋工具は垂直面等の切り落とし、溝入れ、鉋掛けに、曲げ切削鉋工具はT溝の鉋掛けに、テンプレート鉋工具はV溝、特殊形状の面の鉋掛け等に使用される。

かんな工具は、工具の形状や構造によって、一般に左かんな工具と右かんな工具、直頭かんな工具と曲頭かんな工具、一体型かんな工具と組立式かんな工具などに分けられる。

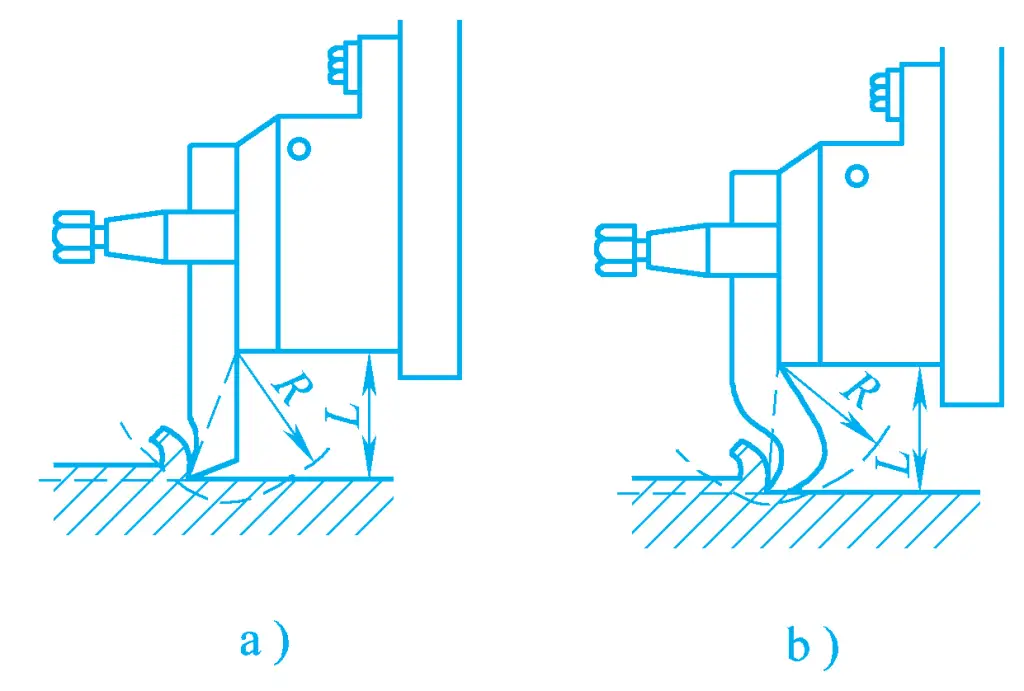

ベントヘッドプレーナ工具は、大きな切削抵抗に遭遇すると、工具シャンクが変形して後方に曲がり、工具先端がストレートヘッドプレーナ工具のように被削材に食い込むのではなく、跳ね上がりながら後方に移動する。そのため、ワーク表面や工具の損傷を避けるため、実際の生産現場では、図6に示すように、ベントヘッドプレーナ工具が一般的に多く使用されている。

a) ストレートヘッド鉋工具

b) ベントヘッドプレーナー工具

4.プレーニング加工法

(1) 平らな面の鉋がけ

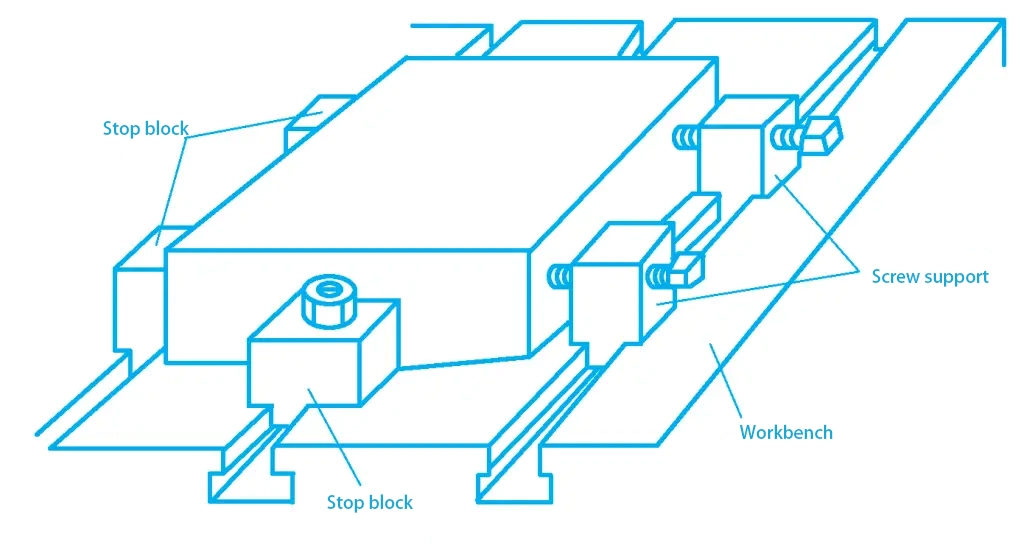

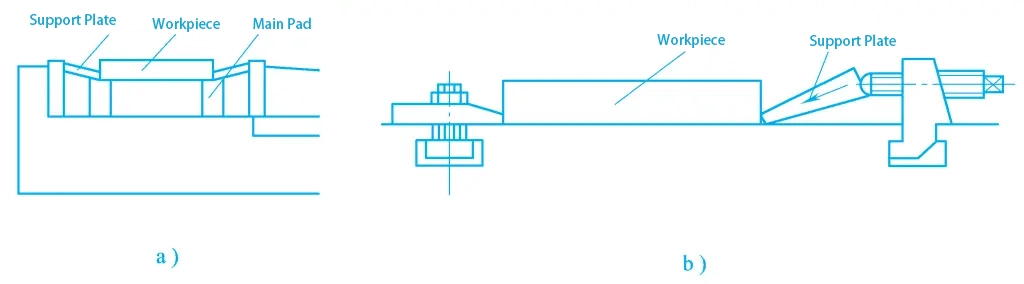

シェーパーで平面を削る場合、ワークの形状や大きさに応じてクランプ方法を選ぶ必要がある。小さなワークはバイスでクランプするのが一般的であるが、ワークが大きい場合は、図7に示すように、スクリュージャッキとストッパーを使ってワークテーブル上でクランプすることもできる。また、図8に示すように、ワークのボスや穴を利用してボルトクランプでクランプすることもできる。

より薄いワークに対しては、通常、図9に示すような支持板によるクランプが採用される。支持板は、ワークの片側近傍に傾斜面を有し、薄板の平坦面全体の平坦化を妨げない小さな厚みを有し、また、クランプ力をわずかに下方に傾斜させ、水平方向のクランプ成分だけでなく、薄板のクランプに有利な小さな垂直下向きのクランプ力も提供する。

a) 平鼻万力でクランプする。

b) 作業台にクランプ

ワークが正しくクランプされた後、機械を始動してラムを移動させ、プレーナ工具がワークに接近するようにし、次にワークテーブルを横方向に移動させてワークをプレーナ工具の下に位置させ、次に刃物台スライドを回転させて工具先端をワーク表面に接触させ、次にワークテーブルの横方向ハンドルを回転させてワークを工具先端から後退させ、選択されたバックカット量に従って刃物台スライドを回転させてプレーナ工具を1バックカット量だけ下方に送る。

その後、機械をスタートさせ、ワークテーブルが横送りを行い、ワークピースを1~1.5mm削り、計測のために停止する。寸法が正しくない場合は、ワークを後退させ、バックカット量を調整した後、再び機械をスタートさせ、ワークテーブルが手動または自動で横送りを行い、ワークの余分な金属を削り取る。

(2) 垂直面の鉋がけ

ブルヘッドプレーナーで垂直面を平削りする場合、一般的にはオフセット工具を使用し、手動で垂直に送りながら行う。バックカット量の調整は、ワークテーブルを横方向に移動させることで行う。

工具を取り付けるときは、まず刃物台をゼロ線に合わせ、カマボコ座の上端がワーク表面の方向から離れるように、カマボコ座を一定の角度(0°~15°)でたわませる。その目的は、図10に示すように、戻りストローク中に鉋刃をワーク表面から浮かせて工具の摩耗を減らし、ワークの加工面を傷つけないようにするためである。垂直面の高さが10mm以下であれば、たわみなくカマボコ座をセットできる。

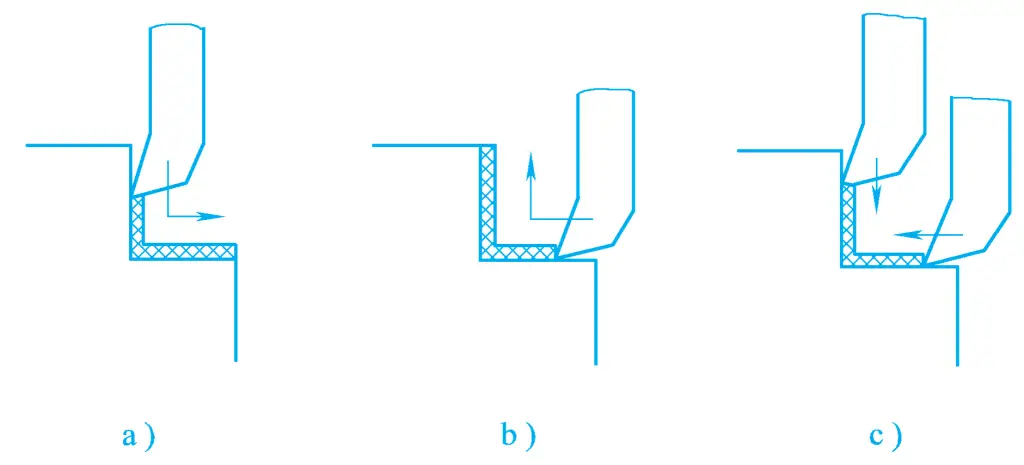

(3) 段差面の鉋がけ

段差面の平削り方法は、水平面の平削りと垂直面の平削りを組み合わせたものである。図11は、オフセット工具を用いた段差面の精密平削り加工における送り方法を示している。また、切削工具を使用して精密平削りを行うこともできる。

a) 垂直面と水平面の連続プレーニング

b) 水平面と垂直面の連続プレーニング

c) 垂直面と水平面の分離プレーニング

(4) T溝

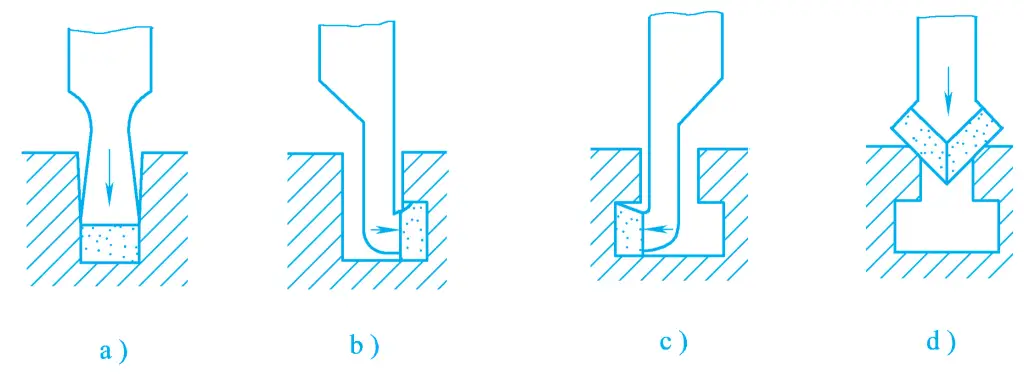

T溝を鉋で削る場合、4つの鉋刃が使われる。すなわち、直線の溝を削るスロッティング・カッター、左右の2つのカーブ・カッター、90°の成形面取りカッターである。図12に鉋加工の手順を示す。

a) スロット加工

b) 溝の片側を鉋で削る。

c) 溝の反対側を鉋で削る。

d) 面取り

1) スロッティングカッターを使って、まっすぐな溝を削る。

直線溝の幅が大きくない場合、図12aに示すように、直線溝の幅に等しい主切刃幅を持つカッタを使用して、1パスで幅を削るのが一般的である。

直線溝の幅が大きく、1パスで切断できない場合は、幅の異なる2つのカッターを使用し、「センターカット法」を採用して幅の広い直線溝を削ることができる。センターカット法」とは、両カッターの中心をT溝の中心線に合わせて切断する方法である。この方法は効率的で、品質も良い。

2) 左右の溝をカーブカッターで削る。

(図12bと12cを参照)直線溝を複数回の切り込みで形状を整えた後、カーブ・カッターを使用して左右の溝を鉋で削ることができる。溝を鉋で削るときは、工具や被削材を傷つけないよう、手送りを使って削り量を少なくする。

加工中は、各作業ストロークの終了前と戻りストロークの開始前に、かんな刃をスロットから持ち上げなければならず、戻りストロークが終了した後の次の作業ストロークの開始前に、かんな刃を通常の位置まで下げなければならない。したがって、工具の出入りの長さは、工具とワークの衝突による事故を避けるために、適切に長くする必要がある。

3) 溝口の面取り

図12dに示すように、90°の成形用面取りカッタを使用して溝口の面取りを行うか、両方の角度が45°の2本の主斜角カッタを使用して面取りを行う。

(5) ワイドブレードプレーナーによる精密プレーニング

ワイドブレードプレーナによる精密プレーニングは、スクレイピングに取って代わり、生産性を大幅に向上させることができます。ワイドブレードプレーナによる精密プレーニング加工は、高剛性ワーク(工作機械のガイド面など)の加工に適しています。

精密プレーニングは通常、高精度・高剛性のガントリープレーナーで行われる。 切断速度 (2~3m/min)と大きな送り量により、ワーク表面の金属層を非常に薄く除去します(プレプレーニング取り代0.08~0.12mm、ファイナルプレーニング取り代0.03~0.05mm)。ワークの熱変形を最小限に抑え、高い加工品質を実現します。

II.ブローチ加工

1.ブローチ加工の特徴と加工範囲

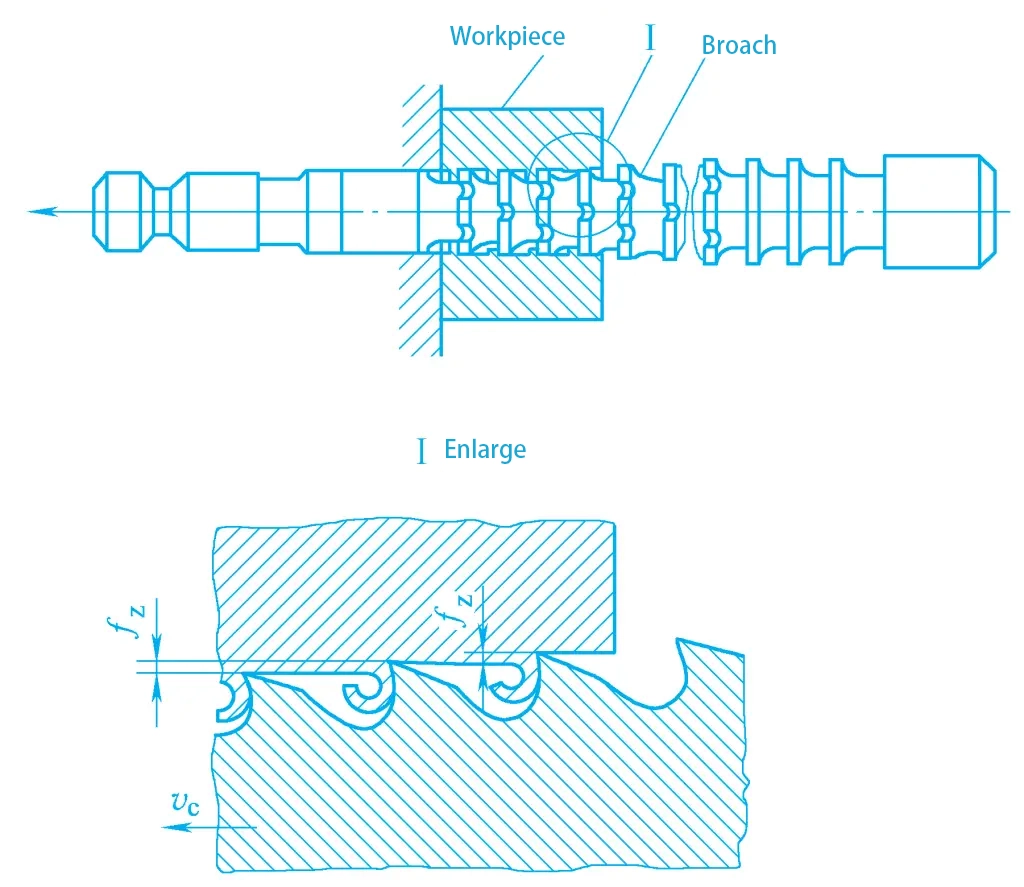

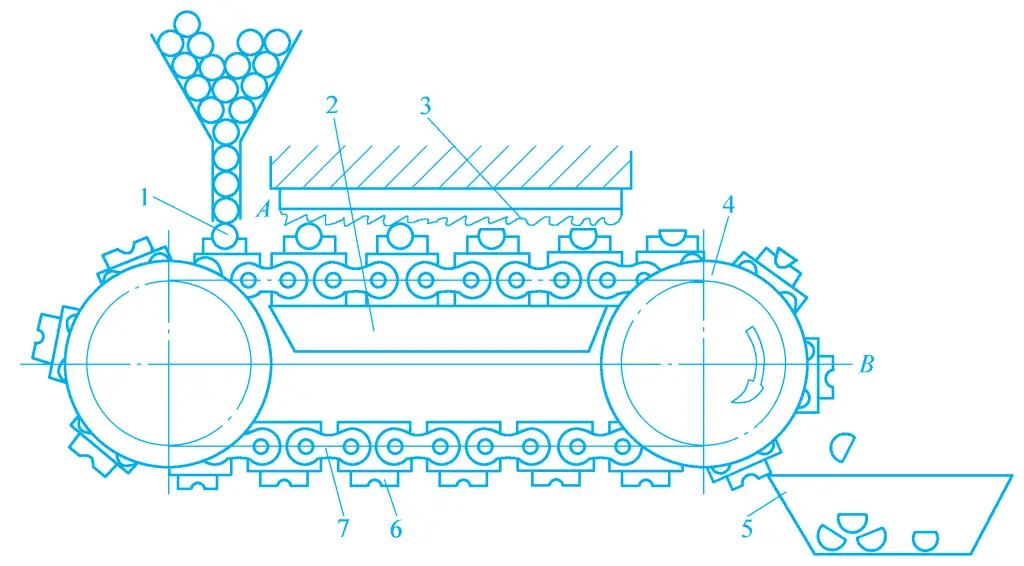

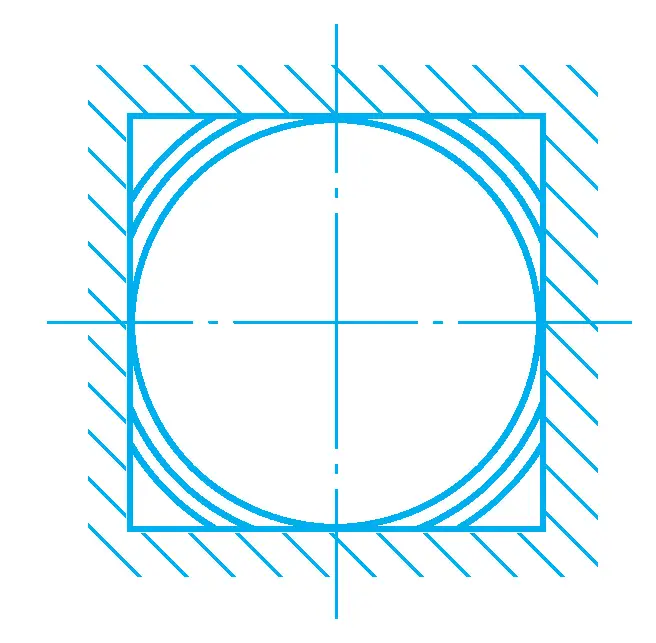

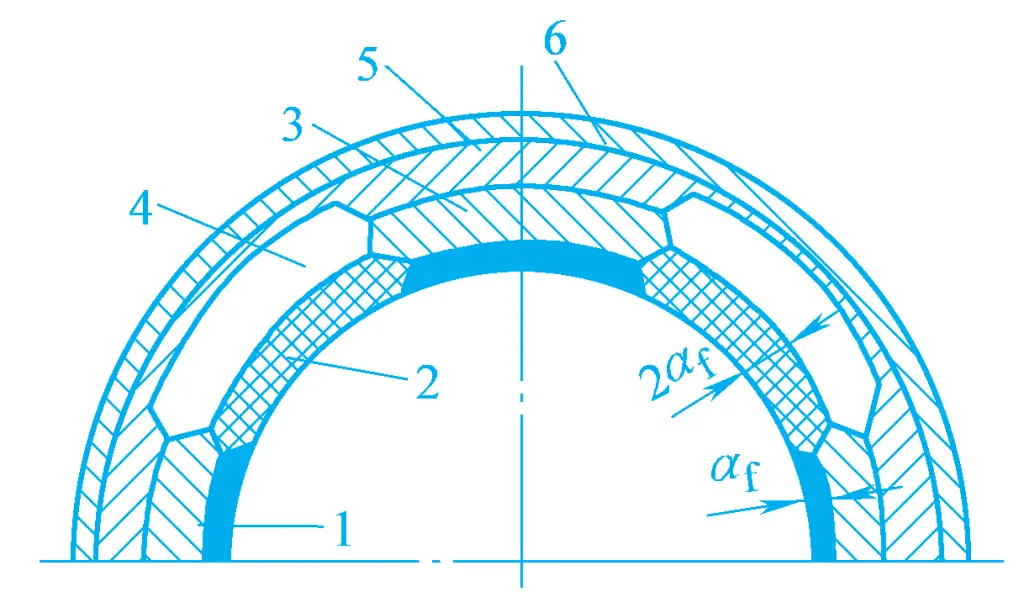

ブローチ加工は、専用の送り動作を伴わない主動作のみの加工プロセスである。ブローチ加工では、ブローチと被加工物の相対運動が主運動となり、一般に直線運動となる。ブローチは多歯の切削工具で、連続する各歯は前の歯より高く、歯形はワークピースの加工面の形状に一致する。送り運動は、図13に示すように、歯の上昇(連続する歯の間の高さの差)によって達成される。

ブローチ盤では、ワーク表面の粗加工と微細加工をワンストロークで完了させることができ、つまり加工面の取り代全体を除去して、要求される加工精度と表面品質を得ることができる。切削中に工具に張力をかける代わりに圧力をかける場合、この加工方法はプッシュブローチ加工と呼ばれ、主に穴の仕上げや穴の変形の修正に使用される。

ブローチの作用部には、荒切削歯、精切削歯、校正歯がある。ワークの加工面は、一回のストロークで荒加工、精密加工、校正が行われるため、ブローチ加工の生産性は比較的高い。

ブローチ加工速度が低く、各歯は金属の非常に薄い層しか切削しないため、切削負荷が小さい。ブローチの製造精度は非常に高く、ブローチ加工された工作物は高精度を達成でき、寸法公差等級はIT7~IT6に達し、表面粗さ値はRa3.2~0.4μmに達する。

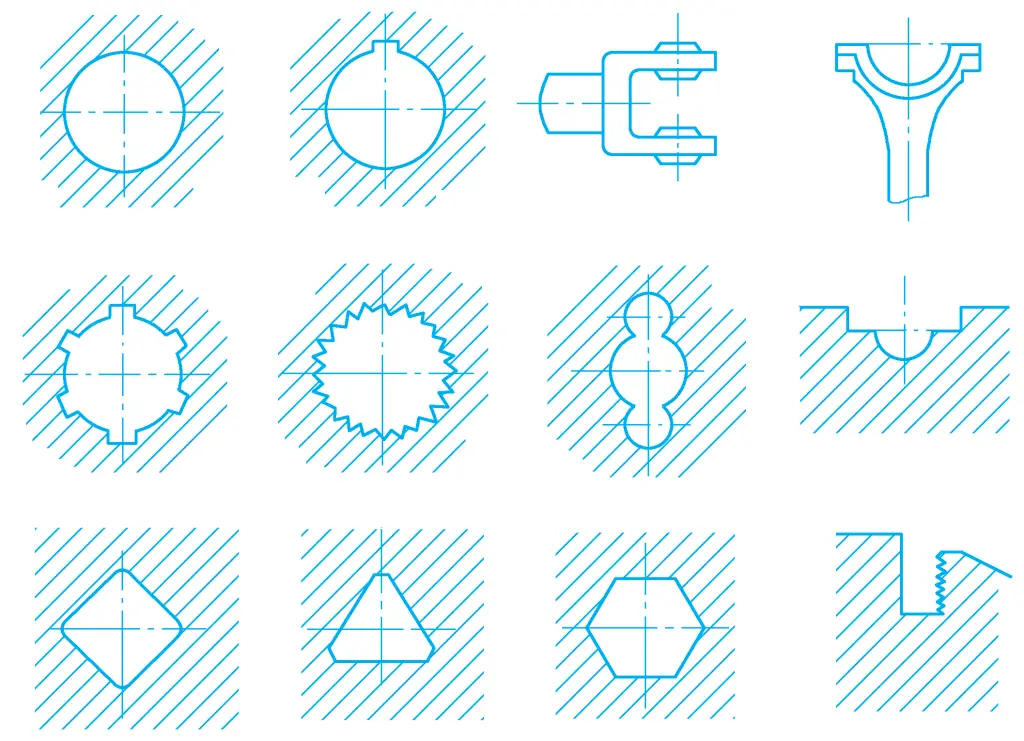

ブローチは寿命が長いが、構造が複雑で製造コストが高いため、主に一括大量生産に用いられる。ブローチ加工は、貫通穴、平面、成形面など様々な形状の加工が可能であり、特に内面成形加工に適している。図14にブローチ加工に適した代表的な表面形状を示す。

2.ブローチ盤

一般的なブローチ盤は、加工面によって内面ブローチ盤と外面ブローチ盤に分けられ、構造やレイアウトによって縦型ブローチ盤、横型ブローチ盤、連続ブローチ盤に分けられる。

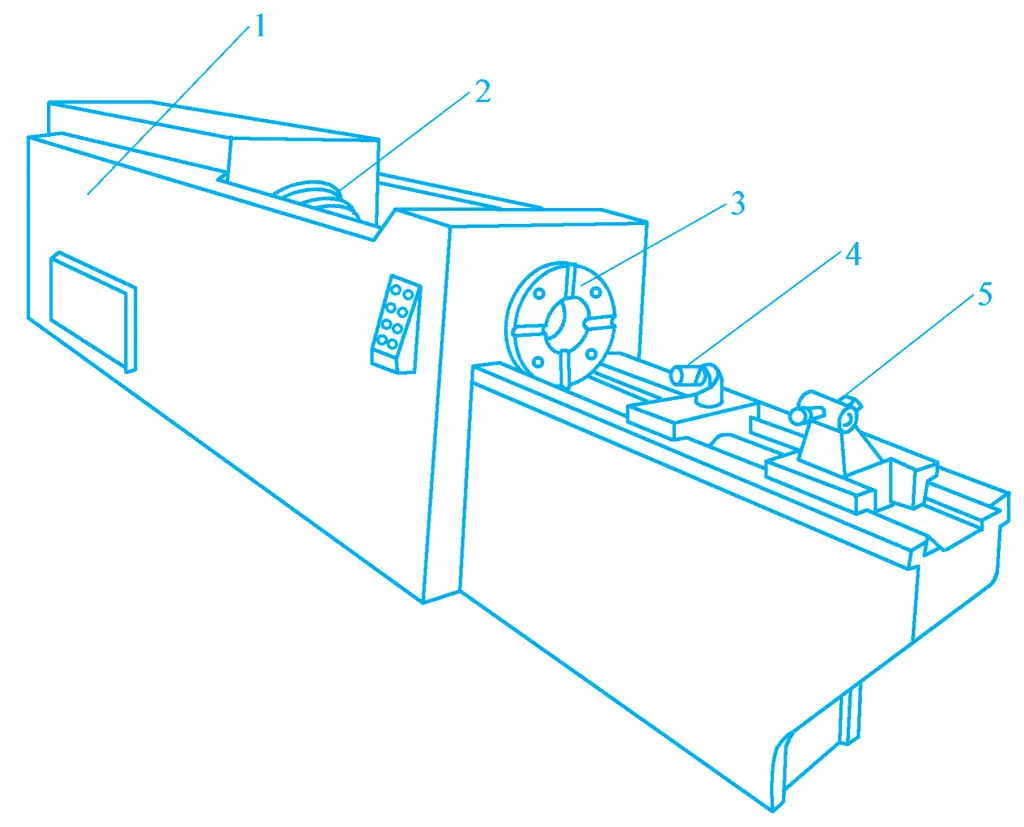

(1)横型内面ブローチ盤

図15は、横型内面ブローチ盤の外観図である。ベッド1の内部には、水平に設置された油圧シリンダー2があり、ピストンロッドを介してブローチを水平に移動させるように駆動し、ブローチ加工の主運動を実現している。

1ベッド

2-油圧シリンダー

3サポートシート

4ローラー

5-エスコート・チャック

ブローチ盤でブローチ加工を行う場合、ワークの端面を直接支持座3の端面に当てて(または固定具でクランプして)位置決めすることができる。エスコートチャック5とローラー4は、ブローチを支持するために使用される。ブローチ加工を開始する前に、エスコートチャック5とローラ4は左方向に移動し、ブローチが被加工物に予め形成された穴を通過できるようにし、ブローチの左端はピストンロッド前端のブローチチャックに挿入される。加工中、ローラー4は下降し、機能しない。

(2) 縦型ブローチ盤

立形ブローチ盤は、その用途により立形内面ブローチ盤と立形外面ブローチ盤に分けられる。図16は縦型内面ブローチ盤の外観図であり、ブローチまたはプッシュブローチを用いてワークの内面を加工することができる。

1-下部ブラケット

2ワークテーブル

3-アッパーブラケット

4スライドシート

ブローチで加工する場合、ワークの端面をワークテーブル2の上面に密着させ、ブローチをスライドシート4上の上部ブラケット3に支持させ、ワークの下穴とワークテーブルの下穴に上方から挿入し、下端のハンドルをスライドシート4の下部ブラケット1にクランプする。 スライドシート4は油圧シリンダで駆動され、下方に移動してブローチ加工を行う。プッシュブローチで加工する場合も、ワークはワークテーブルの上面に取り付けられ、プッシュブローチは上部ブラケット3に支持され、上から下へ加工する。

図17は、縦型外面ブローチ盤の外観図である。スライダ2はベッド4の垂直ガイドに沿って移動可能であり、外面ブローチ3はワークテーブル1上の固定具にワークをクランプした状態でスライダ2上に固定されている。スライダは垂直下方に移動し、ワークの外面にブローチ加工を施す。ワークテーブルは横方向に移動し、バックカット量を調整し、工具のアイドルストローク中にワークを後退させることができる。

1-ワークテーブル

2スライダー

3-ブローチ

4ベッド・ボディ

(3) 連続ブローチ盤(チェーン式ブローチ盤)

連続ブローチ盤は、連続加工可能な外部ブローチ盤の一種であり、その作動原理は図 3-127 に示されている。チェーン7は、スプロケット4によってブローチ加工速度で移動するように駆動され、複数の固定具6がチェーンに取り付けられている。

1-ワークピース

2-ガイドレール

3-ブローチ

4-スプロケット

5-コレクション・ボックス

6-フィクスチャー

7チェーン

ワークは固定具のA位置でクランプされ、上方に固定されたブローチ3を通過する際にブローチ加工が行われる。この時、固定具はベッド本体上のガイドレール2に沿ってスライドし、固定具6がB位置まで移動すると自動的に解放され、ワークは完成品回収箱5に落下する。この種のブローチ盤は連続的に加工するため生産性が高く、自動車やトラクターのコネクティングロッドのコネクティングプレーンや半円凹面の加工など、小さなワークの外面を大量生産する場合によく使用される。

3.ブローチ

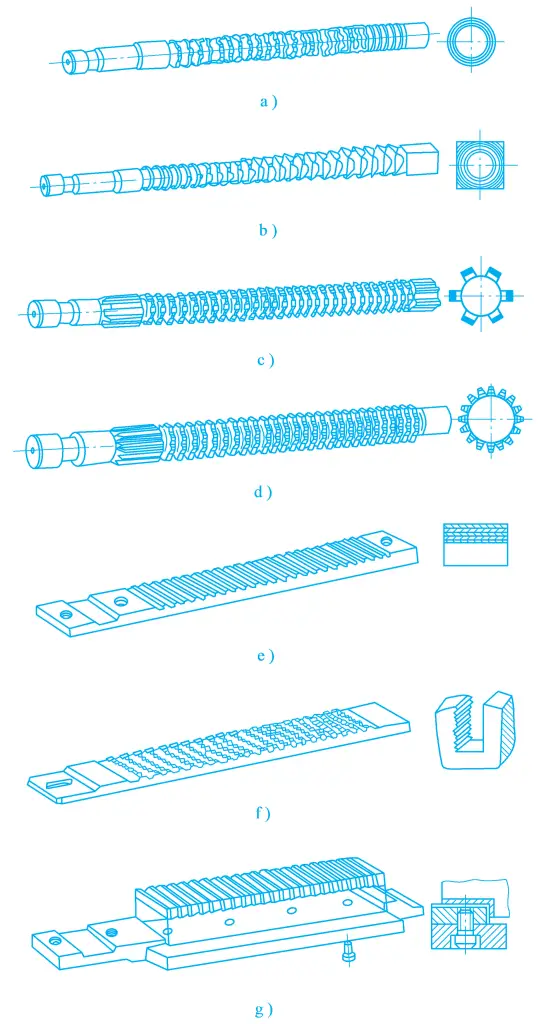

(1) ブローチの種類

ブローチは加工面の位置によって内ブローチと外ブローチに分けられ、一般的に使用される内ブローチと外ブローチを図19に示す。

a) 丸穴ブローチ

b) 角穴ブローチ

c) スプラインブローチ

d) インボリュートギアブローチ

e) フラットブローチ

f) 歯溝ブローチ

g) 直角ブローチ

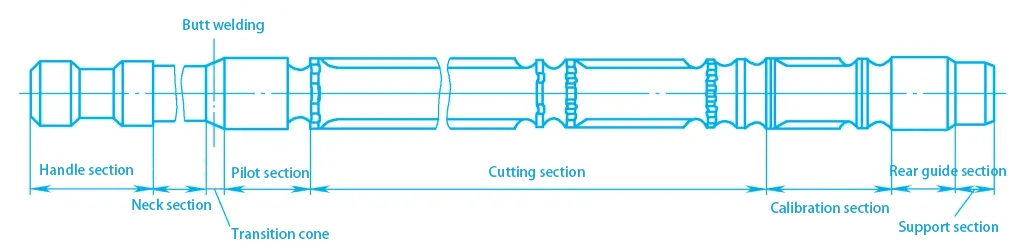

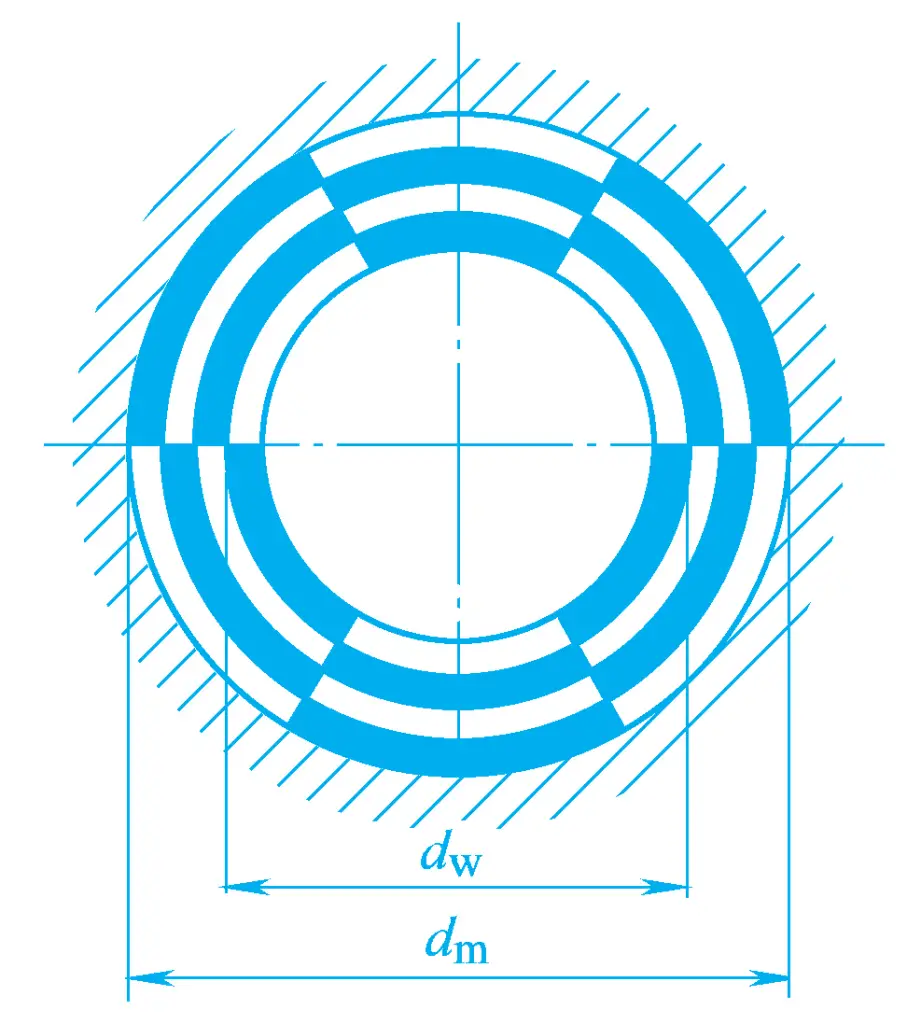

(2) ブローチの構造

ブローチには多くの種類があるが、基本的に構成部品は同じである。以下、図20に示す丸穴ブローチを例に、その構成と機能を説明する。

1) シャンク

ブローチの把持部分であり、引く力を伝えるために使用される。

2) 首

シャンクとトランジション・コーンとの接続部分であり、一般にシャンクがブローチ盤のバリアを通過できるように比較的小さな直径を持ち、マーキングのための場所でもある。

3) トランジションコーン

ブローチがワークの穴に徐々に入るようにガイドし、中心を合わせる役割を果たす。

4) リーディングセクション

ブローチのスキューを防ぐガイド機能。

5) 裁断部

荒削り歯、移行歯、仕上げ歯からなる残材のすべての切削作業を担当する。

6)校正セクション

研磨とキャリブレーションを目的とし、加工精度と表面品質を向上させ、歯の仕上げのバックアップとして機能し、各歯の形状とサイズは完全に同一である。

7) 後続セクション

ブローチの最終位置を正しく維持するために使用し、ブローチ歯が切断後にたるんで加工面や歯自体を傷つけるのを防ぐ。

8) サポートセクション

ブローチを支え、たるみを防ぐために使用される。一般に、長くて重いブローチにのみサポート部分がある。

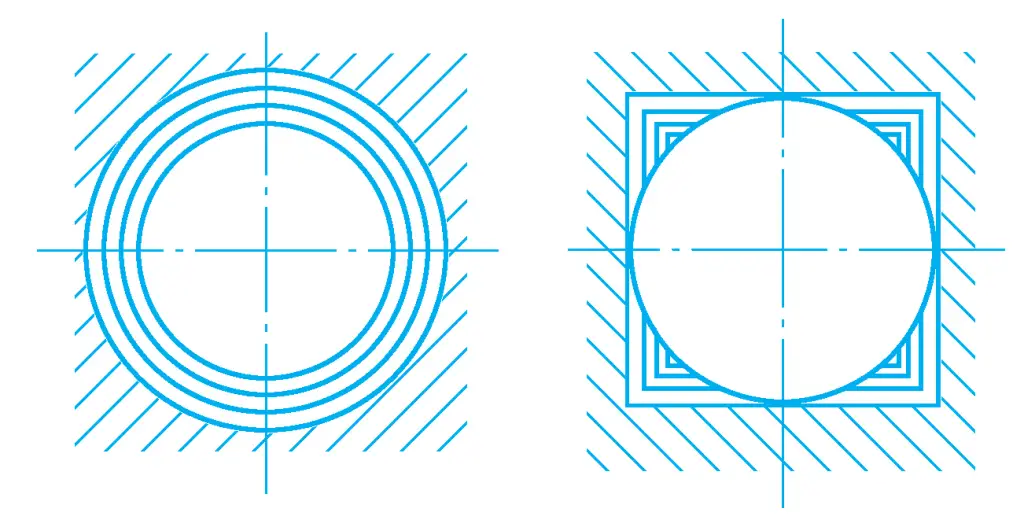

4.ブローチ加工方法(ブローチ加工図)

ブローチ加工法とは、ブローチが被加工物から余分な材料を切り取る方法を指し、通常は図で表されるため、ブローチ図とも呼ばれる。ブローチング方法が合理的に工夫されているかどうかは、ブローチング力の大きさ、歯の負荷分布、ブローチの長さ、ワークの表面品質、ブローチの耐用年数、生産性、製造コストに大きな影響を与える。

主なブローチ加工法は、層状タイプ、分割タイプ、包括タイプに分けられる。

(1) レイヤー

レイヤードブローチとは、余分な材料を層ごとに順番に切断していくブローチ加工の方法である。一般に、切削に関与する刃先が長く、切削幅が大きく、歯数が多く、ブローチが長くなる。レイヤードブローチ加工の生産性は低く、表皮が硬いワークのブローチ加工には適さない。層ブローチ加工はさらに次のように分けられる:

1) 輪郭タイプ

コンタータイプで設計されたブローチは、図21に示すように、各歯形が加工面の最終形状に類似している。加工面の形状と寸法は、最後の仕上げ歯と校正歯によって形成されるため、加工面の品質は比較的高い。

2) プログレッシブ・タイプ

プログレッシブタイプで設計されたブローチは、ブローチ加工される表面の形状とは異なる歯形を有する。図22に示すように、加工されるワーク表面の形状と大きさは、各歯の副切刃によって形成される。これは、複雑な成形面を持つワークの加工に適している。ブローチの製造は等高線タイプよりも簡単であるが、二次切刃の接合跡がワークの加工済み表面に現れることがあり、ワークの表面品質が悪くなる。

(2)分割(ロータリーカット)タイプ

分割型とは、被加工物上の各層の余剰材料を、同一または基本的に同一サイズの歯群によって切削するブローチ加工法をいい、各歯は余剰材料の一部のみを切削し、連続する歯の切削位置はずらされ、余剰材料全体が複数の歯群によって順次完成される。

図23に示すブローチは、4群の切削歯を有し、各群は同じ直径の2つの切削歯を含み、金属層の黒い部分と白い部分を順次除去する。分割ブローチ法で設計されたブローチは、回転切削ブローチと呼ばれ、通常、1歯群あたり2~4歯を有する。

分割ブローチ法の利点は、刃先の長さ(切削幅)が短く、許容切削厚さが大きいため、ブローチ長さを短くでき、能率が高く、硬い肌のワークも直接ブローチ加工できることである。しかし、この種のブローチは構造が複雑で、製造が面倒であり、ブローチ加工後のワークの表面品質が比較的悪い。

(3) 総合型

包括的なタイプは、図24に示すように、層状ブローチ法と分割ブローチ法を組み合わせたものである。

1-4-荒切り歯と移行歯

5、6-仕上げの歯

輪郭ブローチと回転切削ブローチの長所を兼ね備えており、荒切削歯と移行歯は回転切削構造、仕上げ歯は輪郭構造を採用しています。これにより、ブローチの長さを短くし、生産性を向上させ、より良い加工面品質を得ることができる。中国で生産される丸穴ブローチは、ほとんどがこの構造を採用している。