シャーリングの様々な基本的方法

シャーリング は、特殊な剪断装置を使用して、直線または曲線に沿ってシートまたはコイル材を分離するスタンピング工程である。

プレス加工の準備段階として、シャーリングは不可欠です。 パンチング, 曲げ, 図面ールや成形は、大きなシートやコイルで供給される。これらの材料は、必要な寸法に剪断され、後続の作業に適したストリップまたはブロックを作成する必要があります。

その結果、必要な資源を持つ大企業は、一般的に専用の在庫準備作業場やセクションを設けて剪毛作業を集中化し、生産管理と原材料の効率的利用を促進している。

生産量やブランクの形状やサイズに応じて、さまざまな方法でシャーリングを行うことができる:

手動シャーリング

手作業による剪断は、手鋏または手動式の台鋏を使用する。この方法は、主に小規模生産に適している。0.8mmより薄い板金しか剪断できない。その利点は、さまざまなサイズやカーブに対応でき、シンプルであることだ。しかし、手間がかかり、生産効率は非常に低い。

マシンシャーリング

シート材やコイル材を専用の機械で剪断する方法は、広く採用されている。主なシャーリングマシンは、プレートシャー(ストレートナイフシャー)とディスクローリングカッターシャー(通称スリットマシン)です。これらの専用機は、大幅な省力化、生産効率の向上、品質の確保を実現します。

ハンドヘルド振動シャーリング

ハンドヘルド振動剪断機は、操作の自由度が高い小型電動工具の一種である。主にコイル状の板材をスライスしたり分割したりするのに使用され、得られるせん断線は直線にも曲線にもなる。この方法は、材料の入れ子に適している。深絞り用の円筒状ピースをネスティングすることで、材料の利用率を約5%向上させることができ、これは貴重な材料にとって経済的に重要である。

シャーリング・エッジの形状

シャーリング・エッジの形状は、ストレート・エッジ・シャーリング、アングルド・エッジ・シャーリング、ローラー・シャーリングに分類される。

ストレート・エッジ・シャーリング

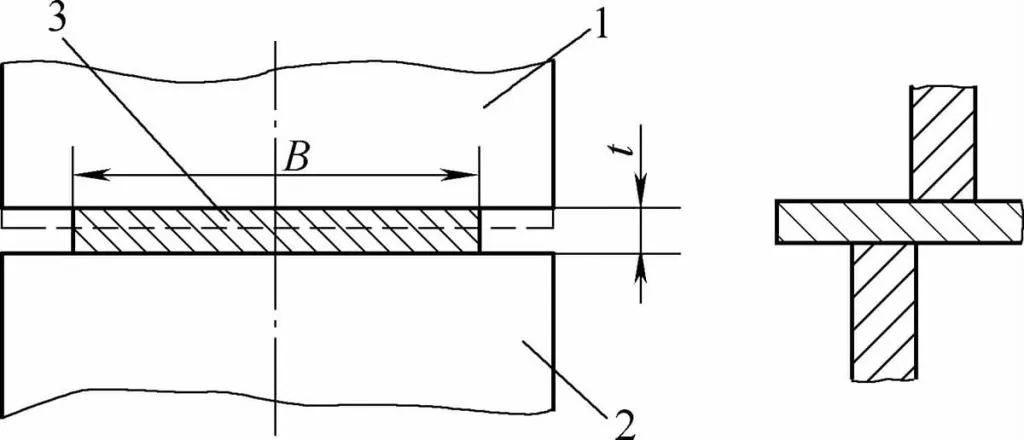

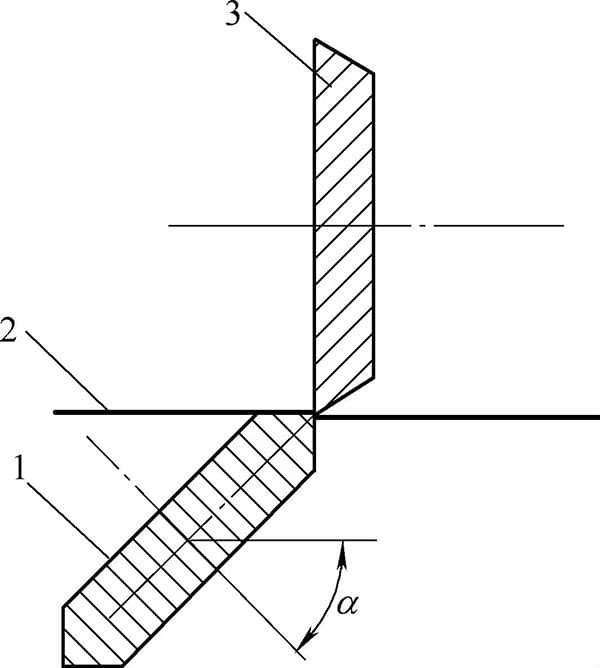

ストレート・エッジ・シャーリングとは、2 枚の平行な刃を使用してシート材やコイル材を分離する工程を指す(図 2-9 参照)。この剪断方法は、直線に沿ってのみ行うことができる。幅は狭いが比較的厚いシートやコイル材を剪断するのに適している。

1-上ブレード 2-下ブレード 3-板金

ストレートエッジ・シャーリングの剪断工程は3段階に分けられる:

弾性変形ステージ

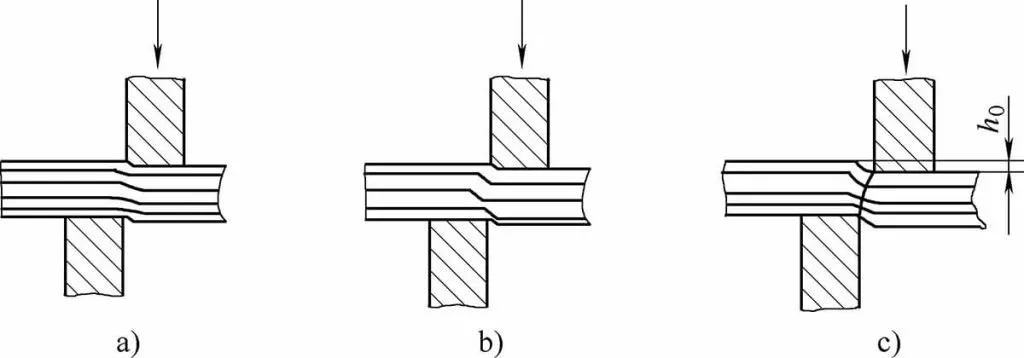

剪断が始まると、まず上刃がシート材に接触し、圧力を加える。この圧力はゼロから弾性限界まで増加し、図2-10aに示すように、材料が弾性変形を起こす。この時点で圧力を取り除くと、シート材は元の状態に戻ります。

a) 弾性変形段階

b) 塑性変形段階

c) 破砕段階

塑性変形段階

上刃が下降し続けるにつれて、剪断エッジが材料に及ぼす圧力が増加する。シート材にかかる圧力が弾性限界を超えると、シート材は局部的な塑性曲げ変形を起こします。同時に、図2-10bに示すように、上刃のエッジがシート材に押し込まれ始めます。

材料破壊段階

上刃がある高さhまで材料を押し込むと、応力集中が起こり、剪断エッジの先端に亀裂が入り始める。圧力が増加し続けると、亀裂は急速に拡大し、最終的には図2-10cに示すように、材料が2つに破断して剪断プロセスが完了します。

フラット・ブレード・シャーリングの切断面の質は、材料自体の特性と上刃と下刃の間の隙間の大きさに関係する。一般に、剪断される材料が硬ければ硬いほど、切断面の光沢部分は狭くなり、剪断工程は短くなる。逆に、材料が柔らかいと、切断面の光沢のある部分が広くなり、剪断工程に時間がかかる。

さらに、上刃と下刃の隙間は切断面の品質に大きく影響します。適切な刃の隙間であれば、切断面は明るく輝き、バリや曲がりが少なく、滑らかな切断面を得ることができる。

ギャップが小さすぎると、切断面の破断 部分が台無しになり、剪断力が増大する。ギャップが大きすぎると、切断された材料が破断部で激しい曲げ伸ばしを起こし、剪断エッジにバリが発生し、寸法が要件を満たさなくなる可能性がある。

ブレードギャップの大きさは、シート材の種類や厚さにもよるが、一般的に0.02t~0.05tに設定されている。

アングル・ブレード・シャーリング

アングル・ブレード・シャーリングは、フラット・ブレード・シャーリングとは異なる。上刃と下刃が一定の角度で交差するシャーマシンで、シート状またはコイル状の材料を剪断する工程を指す。

ブレード全体がシートに接触して同時に剪断するフラット・ブレード・シャーリングとは異なり、アングル・ブレード・シャーリングでは、ブレードの一部のみが接触し、徐々にカットが行われます。このため、フラット・ブレード・シャーリングに比べ、剪断力が大幅に軽減される。鋏、ハンド・スニップ、卓上手動鋏はすべて、角度のついた刃による剪断技術を採用している。

(1) シャーリング工程

図2-11に示すように、剪断工程は上刃の一部だけがシートに接触するところから始まる。その後、シートの端に沿って亀裂が形成され、剪断を続けるにつれて、上刃の下方への移動に伴って亀裂が開き、シートが徐々に2つの部分に分離される。各段階における材料の変形原理は、基本的に平刃の剪断と同じである。

1-上ブレード、2-下ブレード、3-シートメタル

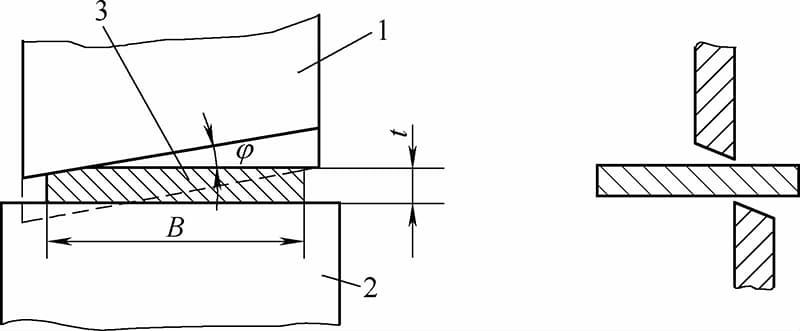

(2) せん断角 φ

アングルド・ブレード・シャーリングでは、上刃の作業ストロークはフラット・ブレード・シャーリングよりはるかに大きい。ストロークの値は、剪断長さと剪断角φによって決まります。加工中、剪断角の存在により、シートは平刃剪断と同じ変形を受けるだけでなく、上刃の圧力により下方に曲がります。

これはシートの変形、ねじれ、伸びにつながり、アングルド・ブレード・シャーリングの最大の欠点である。しかし、剪断力が軽減されるため、スタンピング生産で最もよく使われる剪断方法である。幅が広く薄いシート材やコイル材の剪断によく使われる。

剪断角度φは剪断力を減少させ、剪断作業を滑らかで緩やかにすることができる。ただし、シートが刃から滑り落ちたり、過度に曲がったりするのを防ぐため、最大角度は12°を超えないようにする。角度φの大きさはシートの厚さに関係する。一般に、厚さ3~10mmのシートの場合、角度は1°~3°で、厚さ10~35mmのシートの場合、角度φは3°~5°である。

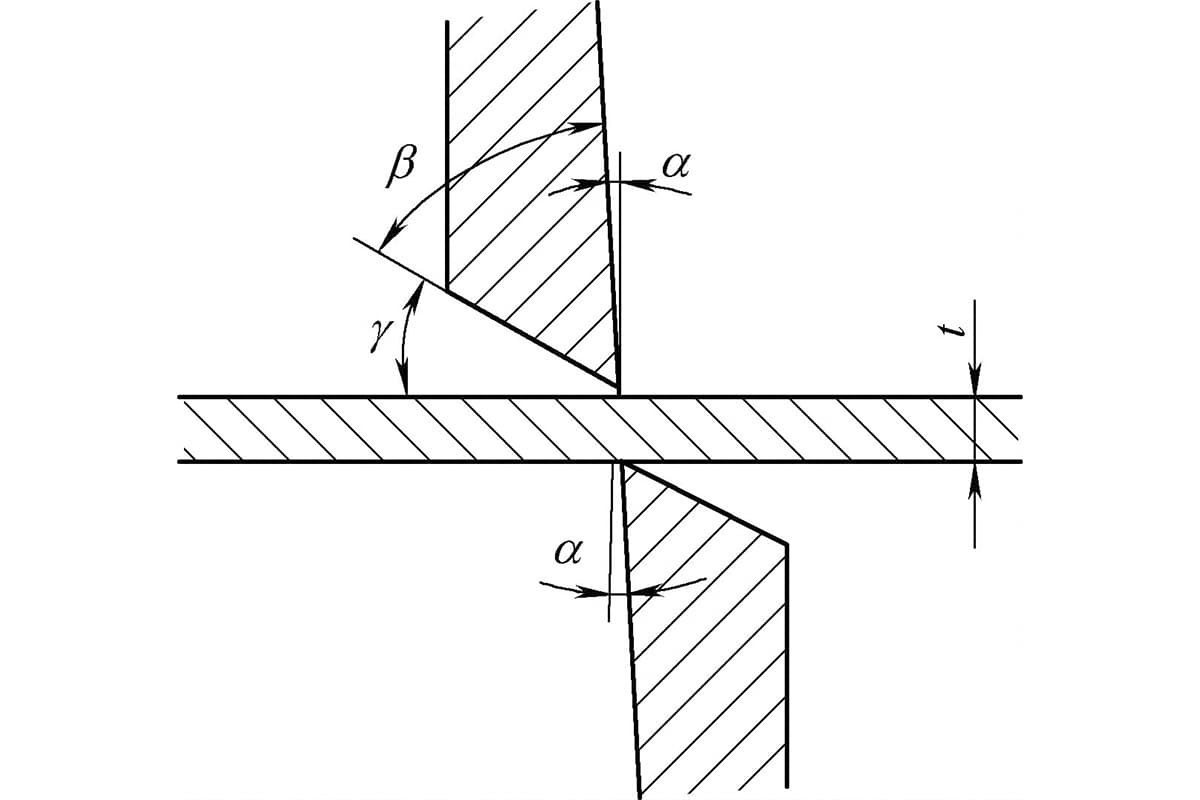

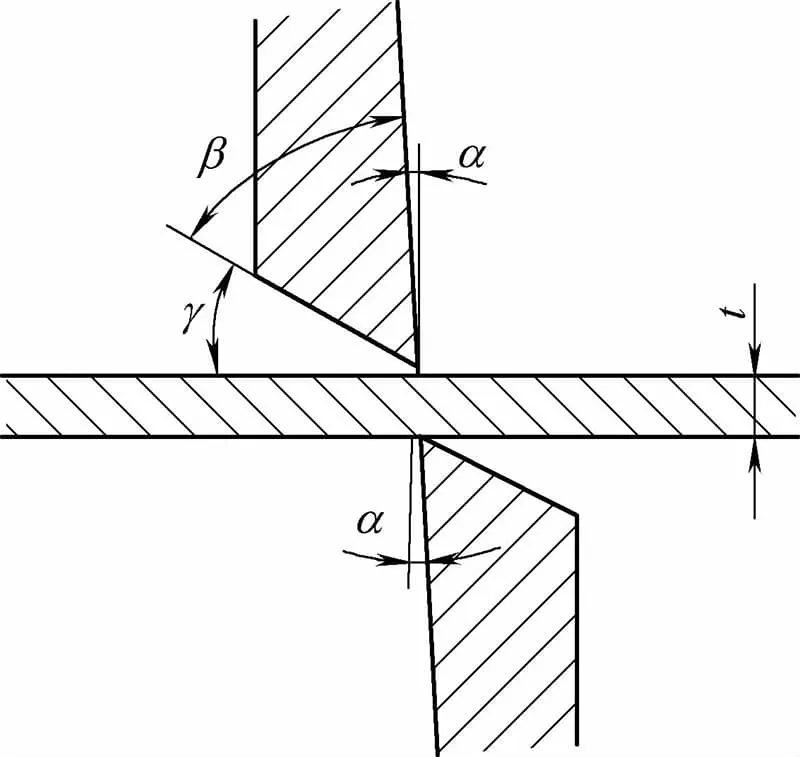

(3) ブレード角度 β

図2-12に示すように、刃角βの大きさは刃先の強度、剪断品質、剪断力に直接影響する。刃角βの大きさは通常、材料の硬さによって決まる。硬い板を剪断する場合、βは75°~85°の間が望ましく、非常に柔らかい板(純銅、アルミニウムなど)を剪断する場合、βは65°~75°の間が望ましい。

しかし、刃の角度βが90°未満の場合、シートは圧力を受けて曲がり、シートは切り口から押しのけられる。この現象は、剪断後にしばしば矯正する必要がある厚くて狭いストリップで特に顕著である。

そのため、一般的な動力式シャーマシンでは、刃を研磨する都合上、βを90°に設定することが多い。同時に、刃の上部とシートの間の摩擦を減らすために、刃に背角αを研削する必要があり、通常αは1.5°~3°である。

(4) せん断力

平刃剪断で使用される剪断力は、以下の式で計算できる:

Fフラット = KBtτ

ここだよ、

- Fフラット - 剪断力(N);

- Bはシートの幅(mm)、tはシートの厚さ(mm);

- τ - 材料のせん断強度(MPa)。

- K - ブレードのくすみ、ブレードクリアランスの変化、材料厚の変動、せん断力を増加させる性能などの要因を考慮した係数。Kは一般的に1.3とされる。

アングルド・ブレード・シアーの剪断力の計算式は以下の通り:

F角のある = K - 0.6τ × t2/タンφ

ここで、Kはブレードのダルネス係数で1.3とし、φはブレードの傾斜角(°)である。

一般的に、せん断力を計算する必要はありません。シャーに記載されている主な仕様t×Bに従って選択すればよい。ここで、tはせん断可能なシートの最大厚み、Bはせん断可能な最大幅を示す。ただし、シャーを設計する際の最大せん断板厚は、一般的に25号鋼や30号鋼のせん断強度を基準にしています。

したがって、せん断される材料が設計強度を超える場合、せん断機に表示されている最大板厚では使用できません。このとき、せん断力の計算式に従って、異なる材料の最大せん断厚さを再計算する必要があります。

ローラーシャーリング

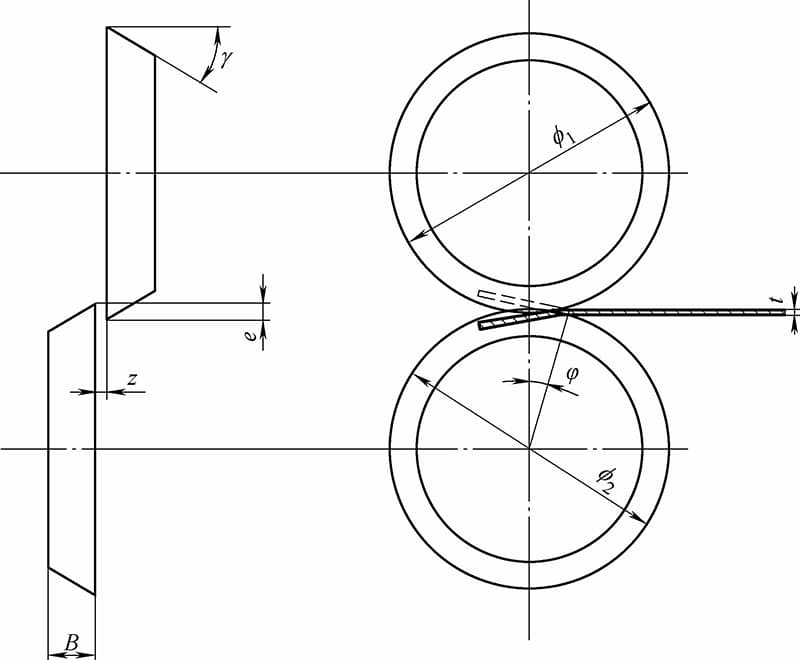

(1) ローラーシャーリングの原理

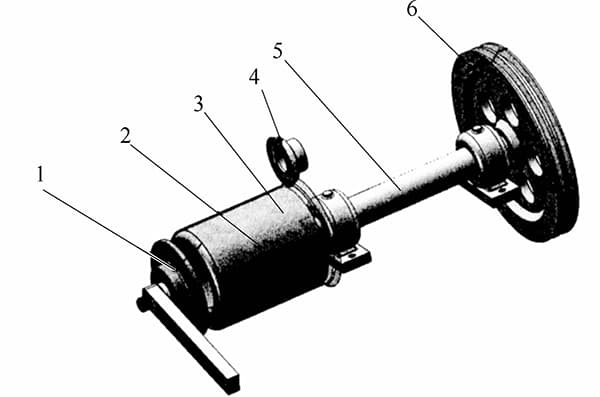

ローラーシャーリングは、ディスクシャーリングとも呼ばれ、反対方向に回転する2枚のディスクカッターの間を通過させて材料を切断する方法です。この技法は、非常に長いシートやコイルを長手方向に剪断するためによく使用され、材料を準備するための重要な手段となります。このシャーリング法の原理を図 2-13 に示す。

ローラーシャーの2つの軸は通常、互いに平行であり、切断される材料の平面に対しても平行である。しかし、湾曲した切断作業のために、ディスクブレードを意図的に傾斜させる設計を選択するものもある。

ローラーシャーリングの間、材料は回転するディスクカッターと材料の間の摩擦によって供給されます。切断工程を正常に行うためには、刃と材料の接触角が15°以下でなければなりません。したがって、ディスクカッターを設計する際には、まず以下の式を満たす必要があります:

(φ1+φ2)/ 2 ≥ 35t

通常、ディスクローリングカッターの直径は100tを超えるはずである。

さらに、他の設計寸法は次のように設定できる:圧延カッターのずらし量は(0.2~0.3)t;圧延カッターの幅は25~30mm;圧延カッターの間隔は(0.025~0.05)t;圧延カッターの傾斜角度αは30°~45°。

注目すべきは、圧延カッターのずらし量がゼロであるか、または2つの圧延カッターが離れている場合、板金は刃の中で回転し、任意の曲がったエッジを持つワークピースに剪断され得ることである。

シングルローラー・ホイールシャー・マシンは、1対のローリングカッターを備えているだけです。構成角度が異なるため、さまざまな曲線や内孔輪郭のエッジを持つワークピースをせん断することができます。図2-14は、下側の転造カッターが傾斜しているディスクローリングシャー機を示しています。図2-15は、上下両方のローリングカッターを傾斜させたディスクローリングシャー機です。どちらのタイプのローリングシャーマシンも、直線および曲線のワークピースのせん断が可能です。

1.下カッター、2.シート材、3.上カッター。

(2) ローラーシャーリングの適用範囲

ローラーシャーリングは次のような作業に使用できる:

1) スリッティング。ローラーシャーリングの特徴は、切断線が金型サイズに拘束されず、無限の長さを可能にすることである。この原理では、上下のシャフトに複数対のシャーリングホイールが配置されている。設定された幅に従って、ディスク・シャーはコイル状のシート材を複数の平行なストリップに分割することができます。図2-16に示すように、各対のシャーリング・ホイールのエッジ間の距離がストリップの幅となる。

この工程は、材料を節約し、作業効率を向上させるために特に重要である。 パンチ力.長手方向の分離プロセスでは、ローラーの剪断エッジが材料に水平方向の引っ張り力を加える。

シートの中間にあるストリップの場合、両側の水平力は釣り合っているが、最も外側にあるシャーラインはこの釣り合いを失うため、最も外側にある一対のシャーリングホイールのシャー角βは約75°であるべきである。

2)円筒形およびカップ形部品のせん断。ステンレス鋼製品製造では、図2-17に示すように、直径400mm以下の回転絞り部品のエッジをトリミングするために、シャーリングが一般的に使用される。

1 - バックストップ、2 - プレッシャーホイール、3 - ワーク、4 - アッパーシャーホイール、5 - メインシャフト、6 - ベルトホイール

3) 盆地状製品のリングシャーリング。リングシャーリングは、特に直径が400mmを超えるような大型引抜部品のトリミングダイに取って代わることができます。リングシャーリングでは、上下のシャーリングホイールがパンチとダイの代わりになり、金型鋼、熱処理、金属切削コストを大幅に節約できます。シャーリングする部品の直径が大きいほど、より経済的です。

これは、打ち抜き金型の直径が大きくなればなるほど、金型とその壁が厚くなり、上型と下型のシートのサイズが大きくなり、材料の消費量が増えるからである。リングシャーリングは汎用性が強く、設備投資を節約でき、大型プレスに代わって手作業で行うことができる(図2-42参照)。

例えば、厚さ1.0mm、直径800mmの部品で、エッジトリミングをパンチングで行う場合、金型一式の材料消費量は少なくとも500kg、工作機械のスペックは1500kN以上でなければならない。

これに対し、剪断にレバー機構を用いると、ディスク剪断ホイールとブラケットはユニバーサル部品となり、ある意味でコストフリーといえる。部品的には、剪断はパンチング金型のトッププレートに相当する金型コア1個を交換するだけで済む。

出力の観点からは、シャーリングハンドルにかかる力は約50Nで済む。両者を比較すると、特にバッチサイズが大きくない場合、リングシャーリングの利点は明らかである。

4)平らなブランク材のリングシャーリング。平らなブランクのリングシャーリングの大きな利点は、材料がシャーリング後に直接フランジングまたはエッジング工程に入ることができ、シャーリング型が次の工程の実施に影響しないことである。エッジトリミング、フランジング、またはエッジング作業を完了するために、ワークピースを一度クランプするだけでよく、再センタリングの問題はない。

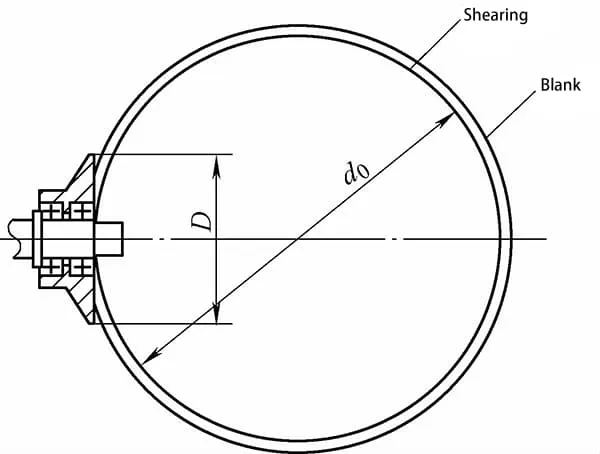

5)リング・シャーリングには最小作業直径の問題がある。つまり、プレッシャー・シャーリング・ホイールの直径は、シャー・トラック直径の1/5以下でなければならない。そうでないと、シャーエッジが不均一になりやすい。シャーリングホイールの直径とシャートラックの直径を図2-18に示す。

(3) シャーリングホイールの加工

シャーリング・ホイールは、加圧ホイールと耐荷重ホイールに分けられ、上部シャーリング・ホイールと下部シャーリング・ホイールとも呼ばれる。

熱処理前のシャーリングホイールは、ブレード研削時の発熱量を低減するため、予約ブレード幅より外側の領域をくり抜いておく。シャーリングホイールの半径方向および軸方向の振れは0.02mm以下とする。

プレッシャーホイールブレードのバックアングルは25°とする。ブレードエッジに直線部分または3°の背角(0.5~1)tを残す。シャーリングホイールは、正確なシャーリングトラックと信頼性の高い作業を保証するために、一般的にダブルベアリングで設計する必要があります。条件によりシングルベアリングしか使用できない場合は、グレードE以上の精密転がり軸受を採用する。

ロッキングシャー

ロッキング・シアの正式名称は、フローティング・ロータリー深絞り部品トリミング・ダイである(図2-43参照)。螺旋溝内の質量点の運動規則に基づいて、パンチとダイの間に位置ずれが生じ、それによってワークの分離が達成される。螺旋溝内でのダイの動きは、棒状の円筒の中で竹の棒が揺れるようなものであるため、この剪断方法は、生産現場ではロッキング・シャーと呼ばれている。

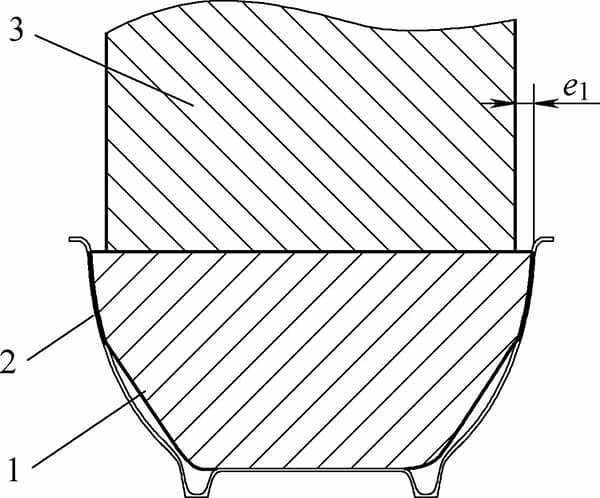

ブランキングとは異なり、ロッキングシャーにおけるパンチは上下動も行うが、せん断面は水平面と平行である。したがって、剪断されるワークの中心角は大きいほどよく、言い換えれば、剪断点と水平面との交角は直角に近いほどよい。

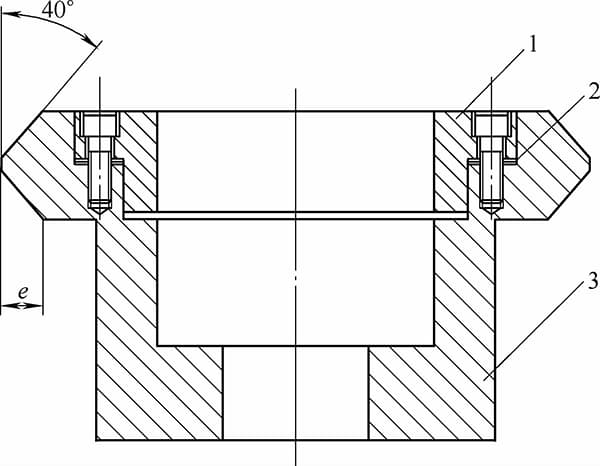

ロッキング・シャーは通常、深い円錐形の部品やお椀型の部品など、せん断点と水平面との交差角度が40°を超える引き抜き部品の切断に使用される。

ロッキングシャーにはガイドコラムとガイドスリーブが付属しているため、工作機械に要求される精度は高くありません。また、ワークの大きさや形状に一定の汎用性があります。ダイとパンチを交換することで、最大ダイサイズより小さなワークも同じサブベース上でせん断することができます。

ロッキングシャーは、パンチの下降中に、引き抜かれた部品の異なる四分円の分離が異なる段階で完了するため、より大きなワークピースのせん断に、より小型の動力プレスを使用することもできます。

ロッキング・シャーの長所は、信頼性が高く、刃先がすぐに修復できることである。欠点は、特にワークピースの直径が大きい場合、設計と製造が比較的難しいことである。そのため、このタイプのシャーリングは、直径が300mm未満の引き抜き部品のトリミングに使用されることが多い。

ロッキング・シアーの作り方のポイントは以下の通り:

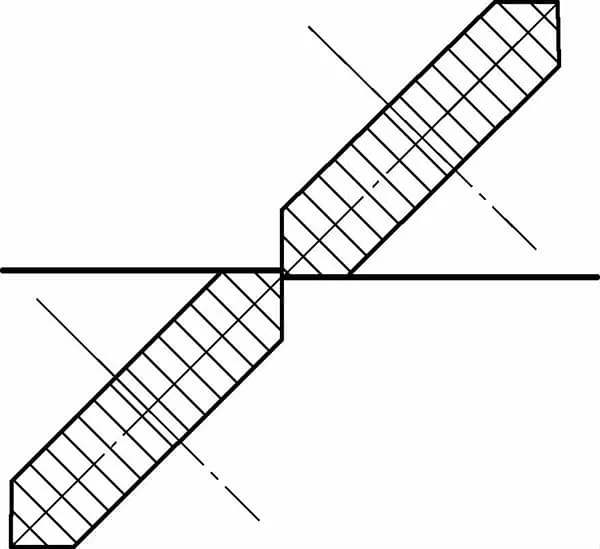

1) 半径の違い1 パンチとワークの間隔は、スパイラル・スライダーの偏心より大きくすることはできません。スライダーの偏心量(図2-19参照)の2/3から4/5の範囲でコントロールするのが最適です、

e1≤4/5×e

1 - プレッサー・ブロック、2 - ワーク、3 - パンチ。

式中、'e'はヘリカルスライダーの偏心を表す。

2) プレッサーコアは、金型表面の片側クリアランスを超える高さに調整する。

3) 糸のねじれ角は3.5°以上でなければならない。

4) スライダーの外形と軸の交差角度は40°を超えないようにし、図2-20に示すように水平中心線に沿って対称にする。

1 - ダイ、2 - 調整シム、3 - スライダー。

5) ヘリカルスリーブは、ダイの耐摩耗性と靭性を高めることができる低炭素鋼ヒートスリーブを持つダイス鋼で作られるべきである。

6) パンチの直径は小さすぎてはならない。ポンチの直径が18mm未満の場合は、下向きの垂直スラストを分担するためにストッパーポストを設置する必要があります。

7) スライダーとヘリカル溝の作業面は、比較的低い表面粗さ値を持ち、運転中も良好な潤滑を維持すること。

8) スライダーが動いているとき、ダイホルダーと衝突したり干渉したりしないようにする。