I.自動シート巻き出し・均しラインの目的

板金の分野では、科学技術の進歩と生産性の急速な発展に伴い、コイル材の利用が板材に比べて大きく進展している。これは、材料回転の面では、コイル材が製鉄所からユーザーまでドライ包装と輸送を行い、変形やロスを減らすことができ、使用面では、ユーザーが製品のニーズに応じて現場で材料を準備することができ、生産にコイル材を最大限に使用することができるため、材料の利用率を大幅に向上させ、ユーザーの経済的利益を高めることができるからである。

これらの変化はすべてシート自動巻き戻し生産ラインの開発と改良に起因しています。過去20年間、シート自動巻き取り生産ラインの技術レベルは、製品プロセス要求の絶え間ない増加、その多様性と幅広い適用性と共に向上し、エンドユーザーがこのタイプの生産ラインを選択した後、性能と価格の比率を十分に実現できるようになりました。

シート巻き戻し自動生産ラインは、幅の広いコイルを縦方向または横方向に加工して、必要なサイズの細いコイルまたは1枚のシートにし、工場内のスタンピング生産ラインまたはフレキシブルシート加工システムに送ることができます。また、大型機械プレスでシート巻き出しレベリングスタンピング自動ラインを設け、複雑な形状のブランクを打ち抜き、スタンピング成形生産ラインに送って完成品を加工する大手スタンピング部品メーカーもある。自動車業界の自動車ドア生産ライン、冷蔵庫の外殻生産ラインなどである。

加えて、様々な炭素鋼、低合金鋼、非鉄金属を使用する。 金属 コイル、そして着色された、コーティングされたコイルが増加している。コイルの仕様範囲も徐々に拡大しており、現在、厚さは0.1~25mm、幅は100~2500mm、重量は40tに達している。アンコイルライン横切断生産ラインのライン速度は80m/分(切断停止状態)、120m/分(フライングシャー状態)に達し、アンコイルライン縦切断生産ラインのライン速度は200m/分に達した。

これらのコイルはすべて、シート巻き出しレベラー自動ライン上で再加工できるため、このタイプの自動ラインは、自動車、農業機械、モーター、電化製品、計器、軽工業、家電製品、建材など、大量のシート材を使用する業界で広く使用されている。

II.シート巻き戻し自動ラインの種類と技術パラメーター

シート巻取り均し自動化ラインは、多数の個別機械、搬送装置、収納装置などが連結されて構成されています。ライン上の各装置は、合理的なプロセス構成で、ライン全体の生産要件を満たします。

一般的に、シート巻取り均し自動化ラインは次のような設備と装置を含む必要があります:積載車、アンコイラー、供給装置、均し装置、シャーリング装置、打ち抜き装置、ブリッジチェンジャー、リードイン機構、リコイラー、積み重ね機構など。一般的なシート巻き出しレベラー自動ラインの種類は以下の通りです:

1.板金アンコイルレベリング縦シャーリング自動ライン

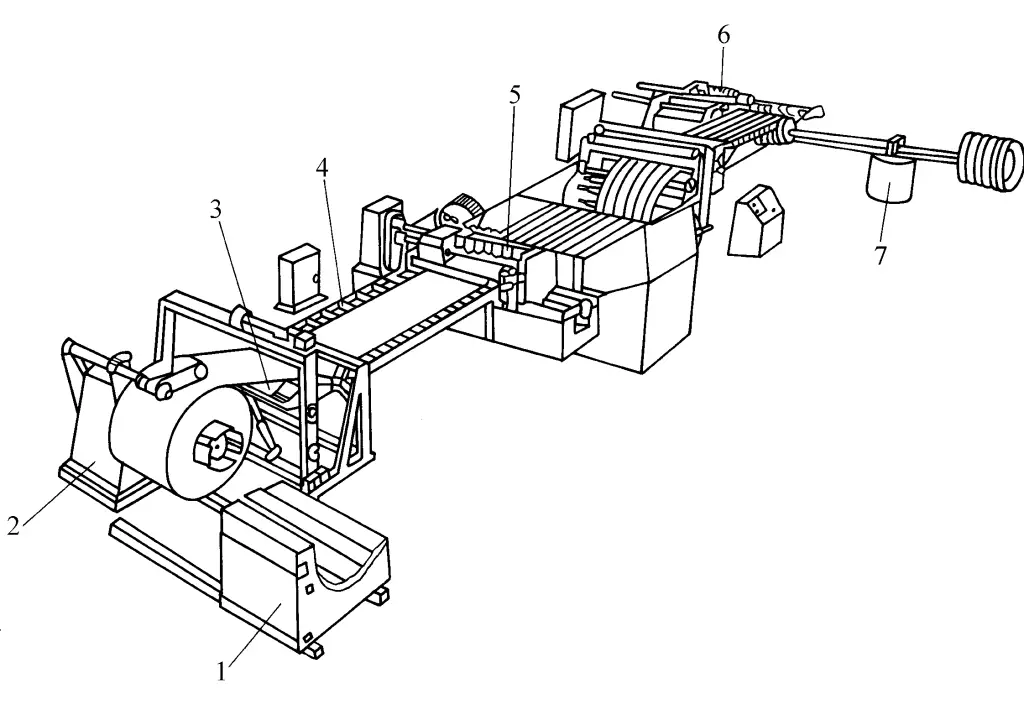

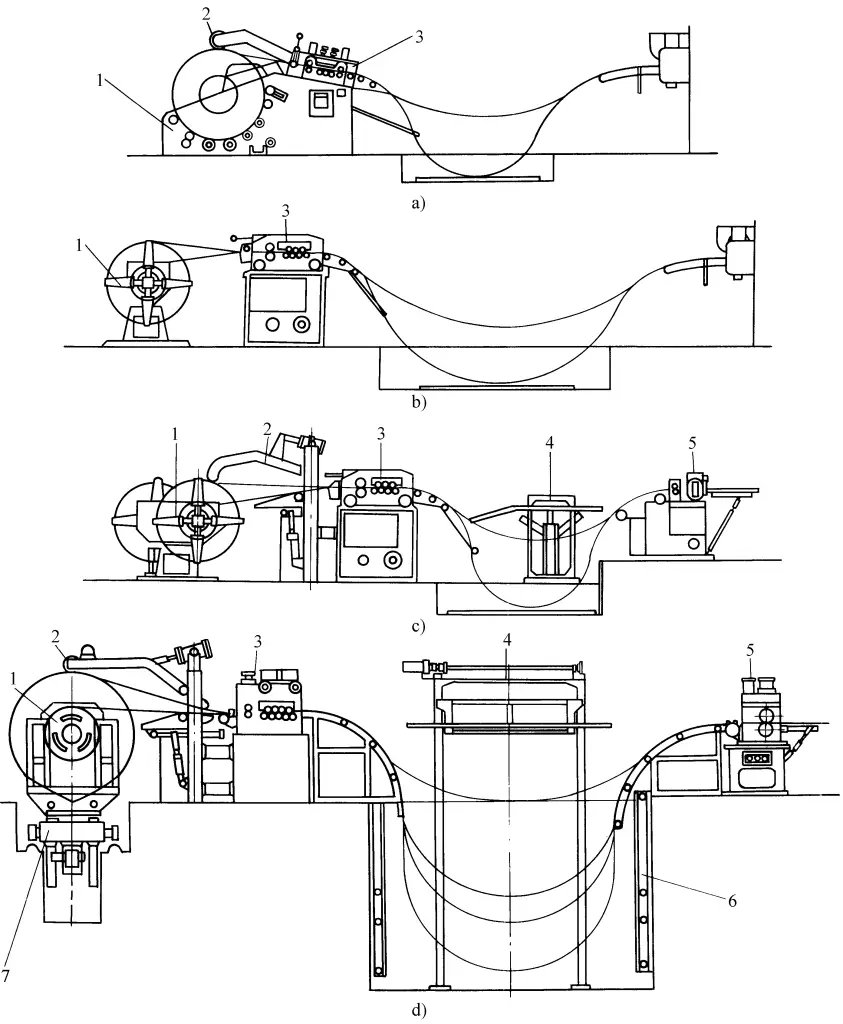

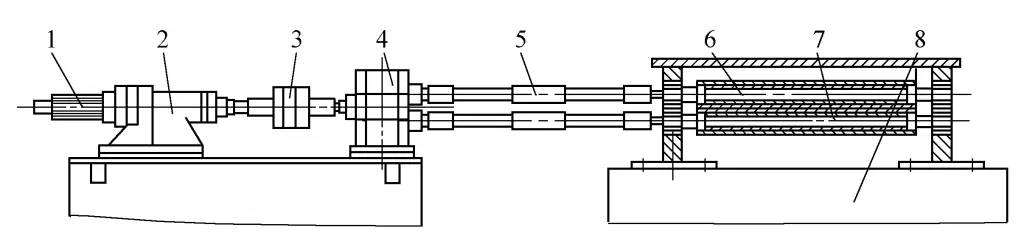

図1に示すように、板金アンコイルレベリング縦剪断自動ライン。

1-積載台車

2-アンコイラー

3-レベリング装置

4-素材ラック

5-マルチストリップ 剪断機

6-リワインダー

7コイル・ラック

鉄鋼圧延工場で購入した幅広のコイル材を積載台車1に入れ、発進させ、アンコイラー2の適当な位置で停止させ、油圧シリンダーピストンでコイル材を持ち上げ、コイル材の内孔の中心とアンコイラーのドラムの中心が一致するようにする、アンコイラのドラムがコイル材の内孔に入るようにローディングカートをスタートさせ、コイルが膨張してコイル材を締め付け、重量を支え、油圧シリンダのピストンが後退し、ローディングカートがアンコイラから離れて所定の位置に停止し、次の使用のために別のコイル材をローディングする。

アンコイラー上のコイル材はプレスローラーでプレスされ、コイルは緩められ、材料ヘッドはフィードローラーに入るように処理され、マルチローラープレートレベリング装置3でレベリングされ、材料ラック4、フィードローラーを通過し、マルチストリップシャーマシン5に入り、必要なストリップ幅に応じて隣接するディスクブレード間の距離と上下のディスクブレード間のギャップとオーバーラップを調整し、必要なストリップをシャーリングすることができます。分離装置を通過した後、張力調整装置を通ってリコイラー6に入り、幅の広いコイル材は、様々なプレス生産ラインで使用するために、同じ幅または異なる幅の複数のストリップに変換されます。

鋼板のアンコイル、レベリング、縦剪断の自動ラインの技術パラメーターは表1を参照。

表1 板材の巻戻し、均し、縦剪断の自動ラインの技術パラメーター(済南鋳鍛潔米鍛造プレス会社製)

| パラメータ | せん断プレート厚/mm | せん断板の幅/mm | シャーストリップの数/(ストリップ) | コイル材重量/t |

| 0.5×800 | 0.05~0.5 | 300~800 | 10~40 | 4 |

| 1.5×1000 | 0.2~1.5 | 600~1000 | 10~40 | 5 |

| 2×1250 | 0.3~2 | 600~1250 | 10~30 | 10 |

| 3×1600 | 0.4~3 | 1000~1600 | 8~20 | 10 |

| 4×1600 | 0.5~4 | 1000~1600 | 8~20 | 10 |

| 6×1600 | 1~6 | 1000~1600 | 6~20 | 15 |

| 10×1600 | 3~10 | 1000~1600 | 3 ~10 | 20 |

2.板金アンコイルレベリング横剪断自動ライン

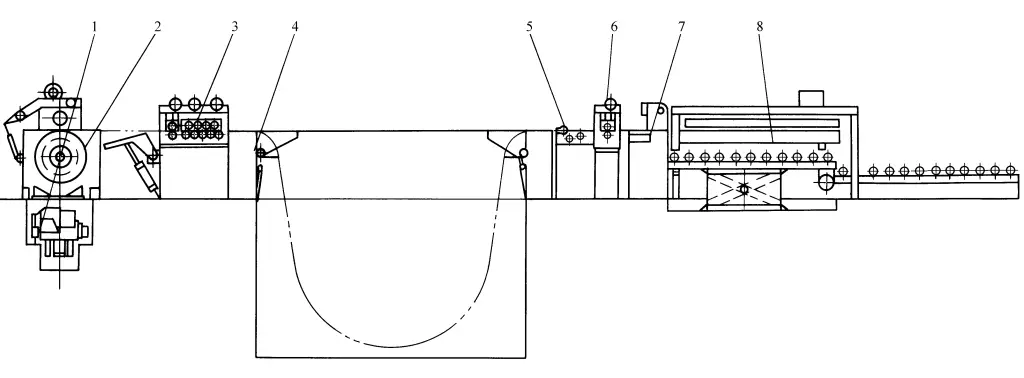

図2に示すように、板金巻き戻しレベリング横剪断自動ライン。

1 - 積み込みカート

2 - アンコイラー

3 - ロールプレートレベリングマシン

4 - スイング・ブリッジ

5 - 偏差補正メカニズム

6 - フィーディング機構

7 - シャーリングマシン

8 - スタッキング機構

コイル材は、供給台車1によってアンコイラー2に供給され、コイルは膨張し、加圧ローラーが締め付けられた後、緩み、板はマルチロールプレートレベリングマシン3に入り、レベリング後、スイングブリッジ4、貯蔵ピットを通過し、偏差補正機構5が供給中心を調整する、その後、供給機構6に入り、剪断機7(またはフライングシャー)に供給され、制御システムが剪断信号を発し、必要な長さの単板に剪断することができ、その後、束ねるためにスタッキング機構8に入るか、または使用するためにスタンピングラインに送られる。

横剪断自動生産ラインの技術パラメーターは表2を参照。

表2 横剪断自動生産ラインの技術パラメーター(済南鋳鍛潔米鍛造有限公司製)。

| パラメータ | 剪断厚さ/mm | クリップボード幅/mm | 剪断長/mm | コイル質量/t |

| 0.5×800 | 0.05~0.5 | 200~800 | 200~2500 | 5 |

| 1×1250 | 0.1~1 | 600~1200 | 200~2500 | 5 |

| 2×1250 | 0.3~2 | 1000~1600 | 200~2500 | 10 |

| 3×1600 | 0.5~3 | 1000~1600 | 500~2500 | 10 |

| 6×2000 | 2~6 | 1000~2000 | 200~4000 | 10 |

| 8×1600 | 2~8 | 1000~1600 | 200~2500 | 20 |

| 10×2000 | 3~10 | 1000~2000 | 200~2500 | 25 |

| 12×2000 | 4~12 | 1000~2000 | 200~2500 | 30 |

| 16×2000 | 5~16 | 1000~2000 | 200~2500 | 35 |

| 20×2500 | 8~20 | 1000~2500 | 1000~5000 | 40 |

3.板金アンコイル、レベリング、縦・横シャーリングコンビネーション自動ライン

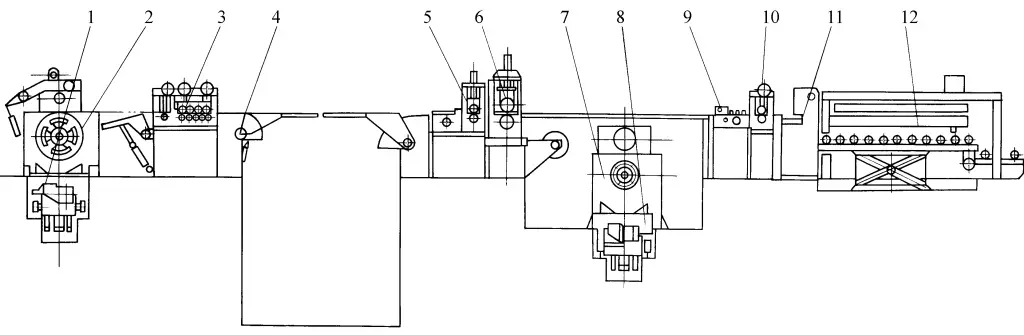

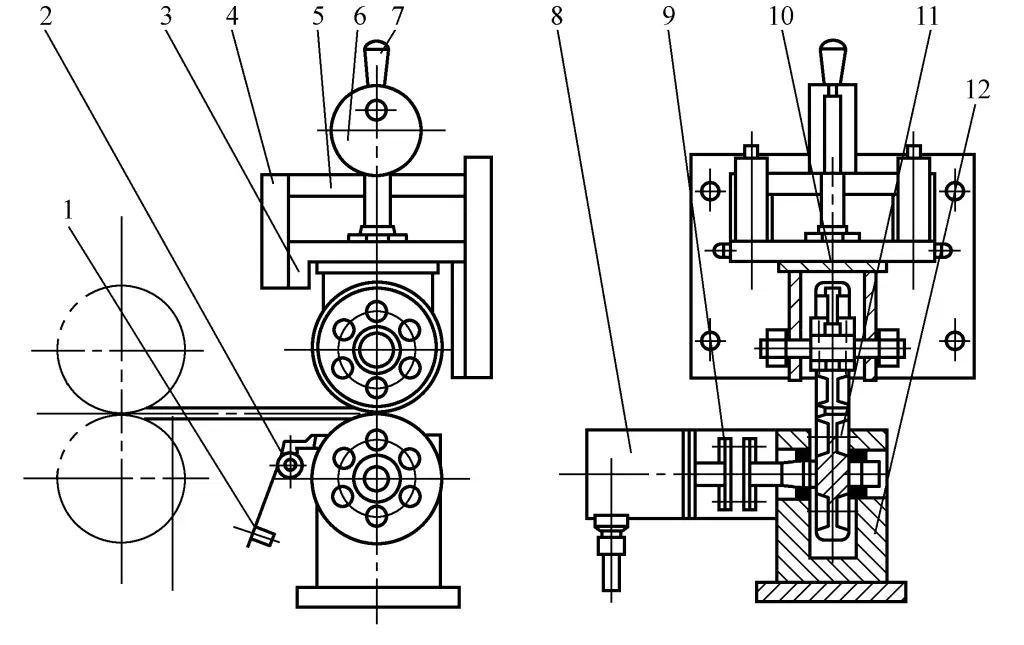

オンライン設備の生産能力を十分に活用し、設備投資と工場床面積を削減し、エネルギーを節約するために、一部のメーカーは最近、板金アンコイル、レベリング、縦剪断、横剪断の組み合わせ自動ラインを装備し、ライン上の設備の生産効率を大幅に向上させ、設備の適用範囲を広げ、1つのラインで2つのラインの機能を果たすことを可能にした。済南鋳造鍛造機械研究院は市場ニーズに適応し、このタイプの自動ラインをタイムリーに開発し、設備構成を図3に示した。

1 - 積み込みカート

2 - アンコイラー

3 - マルチローラープレートレベリングマシン

4 - スイング・ブリッジ

5 - フィーディング機構

6 - マルチストリップシャーリングマシン

7 - コイラー

8 - 排出カート

9 - 整流メカニズム

10 - フィーディング機構

11 - シャーリングマシン

12 - スタッキング機構

コイル材は搬入台車1からアンコイラー2に送られ、リールがコイル材を広げてクランプした後、緩め、板金はマルチローラー板均し機3に入り、スイングブリッジ4を通過し、送り機構5から多条板剪断機6に入り、材料ブリッジを持ち上げ、剪断分離後、多条板材はコイラー7に入る。改質されたマルチディスクコイルは包装され、排出台車8へ送られる。 剪断工程.

マルチストリップシャーリングマシン6の上部カッターシャフトが上昇し、材料ブリッジが平坦化された場合、平坦化されたシートメタルは整流機構9によって中央に調整され、供給機構10、シャーリングマシン11に送られ、定長の単一シートメタルに剪断され、スタッキング機構12に送られ、パッケージング後にスタンピングラインで直接使用され、したがって横剪断プロセスが完了します。必要に応じて、縦剪断、コイル巻き、横剪断、コイル材の積層を同時に行うこともできます。

4.板金プレス自動ライン

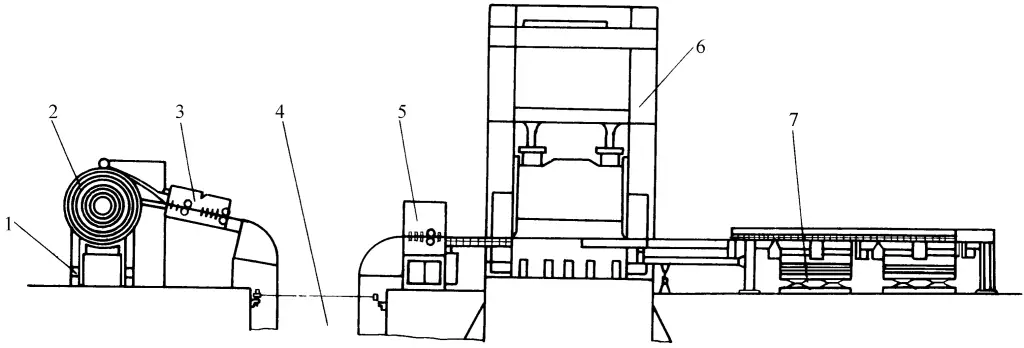

シートメタルのアンコイル・レベリング・スタンピング自動ラインには、図4に示すように、ブランキング型自動ラインとスタンピング成形自動ラインの2種類がある。

1-アンコイラー

2コイル

3シートレベリングユニット

4-貯蔵ピット

5-給餌ユニット

6-メカニカルプレス

7-スタッキング装置

コイルフィーダー2はコイルをアンコイラー1に送り込み、ほぐした後、板材レベリング装置3に入り、レベリング後、貯留ピット4を通過し、供給装置5は板材をブランキング用メカプレス6に送り込む。トリミングされた板材は、ベルトコンベアによりスタッキング装置7に搬送され、まとめて次工程に搬送されます。

このタイプの大型プレス成形自動ラインは主にブランキングに使用され、自動車業界で広く使用されています。例えば、自動車のドアやその他の大型カバー部品の自動ラインでブランクを準備します。スタンピング成形自動ラインは、部品のサイズと形状に応じて、開閉式機械プレスの前に対応する巻き戻し装置と水平装置を構成するだけで、部品を直接生産することができます。

5.アンコイル・レベリング装置

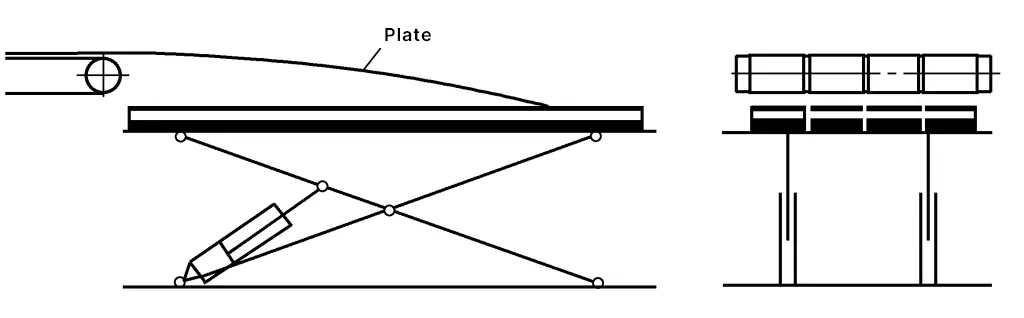

前述したような板材の巻戻し・均し自動ラインは、コイルの修正、または大型の板材プレス自動ラインのブランクの準備に使用されることがほとんどである。狭幅コイルの修正には、以下のようなアンコイリング・レベリング装置が使用される。 展開 プレス成形前の処理を図5に示す。

a) タイプI

b) タイプII

c) タイプIII

d) タイプIV

1 - アンコイラー

2 - 加圧ローラー

3 - レベリング装置

4 - ガイディング・プラットフォーム

5 - CNC供給装置

6 - 光電監視装置

7 - カートの積み込み

タイプ I:クレードルタイプの巻出水平装置(図 5a 参照)。コイル厚さ0.6~3.2mm、コイル幅400mm以下、最大コイル重量1500kgまで使用可能。

タイプ II:単ロール式簡易巻出水平装置(図 5b 参照)。コイル厚さ0.6~3.2mm、コイル幅610mm以下、最大コイル重量3000kgまで使用可能。

タイプ II:二重ロール式簡易巻出水平装置(図 5c 参照)。コイル厚さ0.6~4mm、コイル幅150~610mm、最大コイル重量3000kgまで使用可能。

タイプ M:重荷重式巻出水平装置(図 5d 参照)。コイル厚さ0.6~3.2mm、コイル幅300~1300mm、最大コイル重量15000kgまで使用可能。

III.板金巻き出し・均し自動ラインの主要設備構造性能

生産性の向上が要求されるため、板金アンコイリング・レベリング自動ラインの主な加工設備は、アンコイラー、シャーリングマシン、レベリングマシン、スリッター、リコイラーなどの専用設備がほとんどである。これらの設備について紹介する:

1.アンコイラー

アンコイラは、主にコイル材を支持し、伝動装置を介して設定された線速で、あるいは最小限の外力でコイル材を繰り出すために使用される。コイル材は、巻かれた時点ですでに弾塑性的な曲げ変形を起こしているため、巻き戻されるとその反動で弛緩する。事故防止のため、通常はアンコイラの上部に押圧ローラを設け、押圧して初めてコイルを緩めることができる。

アンコイラの構造とタイプは、支持形態の違いによって区別され、コイルの重量や幅によって適した支持体が異なる。トン数の大きいコイル材には、2本のアンコイラシャフトの先端の円錐部をコイル材の両端の内孔に挿入してコイル材を持ち上げるダブルサポート方式がよく使われるが、コイル材の内輪が変形するという欠点がある。また、扇形プレートを用いてコイル材の内孔を締め付ける方法もあり、前述の欠点を克服している。

2台のアンコイラーの間隔は調整できる。トン数の小さいコイル材では、1台のアンコイラのマンドレルにコイル材の内孔をはめ込み、扇形プレートで支えてコイル材を締め付ける片支持式が主流である。大型アンコイラのマンドレルとコイル材の回転は、減速装置を介して電動機で駆動され、コイル材の内孔を締め付ける扇形プレートの開閉動作は、油圧またはスクリュー対で駆動されるのが一般的で、手動操作によるものもある。

アンコイラーの技術パラメータを表3に示す。

表3 アンコイラの技術パラメーター(済南鋳鍛潔邁公司製)

| パラメータ | コイル材の最大質量/kg | コイル材の最大幅/mm | ロール材内径/mm | ロール材最大外径/mm | リール開閉式 | 位置調整量/mm |

| E-1-30 | 1000 | 300 | 800 | 1200 | マニュアル | - |

| E-3-61 | 3000 | 610 | 1200 | マニュアル | - | |

| EDR-1-30 | 1000×2 | 300 | 1200 | マニュアル | - | |

| EDR-3-61 | 3000×2 | 610 | 1200 | マニュアル | - | |

| E-5-61 | 5000 | 610 | 1500 | 油圧式 | - | |

| E-5-100 | 5000 | 1000 | 1500 | 油圧式 | - | |

| E-10-61 | 10000 | 610 | 508 | 1800 | 油圧式 | - |

| E-10-100 | 10000 | 1000 | 1800 | 油圧式 | - | |

| EA-5-61 | 5000 | 610 | 1500 | 油圧式 | 200 | |

| EA-5-100 | 5000 | 1000 | 1500 | 油圧式 | 250 | |

| EA-10-61 | 10000 | 610 | 1800 | 油圧式 | 200 | |

| EA-10-100 | 10000 | 1000 | 1800 | 油圧式 | 250 | |

| EA-15-130 | 15000 | 1300 | 1800 | 油圧式 | 400 |

2.シャーリングマシン

シャーリングマシンは、シートメタルのアンコイル、レベリング、横切断を行う自動ラインの重要な設備である。シャーリングマシンの切断ストローク数は、アンコイリングラインの生産効率を大きく左右する。なぜなら、アンコイリングラインではシャーリングマシンに次のような特別な要求があるからである:

- 高い生産性;

- フルロードだ;

- 高い信頼性;

- コイル素材の多様性;

- 特殊な切断方法など

そのため、通常のシャーリングマシンでは、アンコイリングラインの要件を満たすことができなくなり、いくつかの特殊なシャーリングマシンが必要となっている。以下、いくつかのタイプに絞って紹介する:

(1) ストップ・カット製品

このタイプのアンコイルラインでは、一定長を供給した後、ストリップを停止状態で切断する。

1) 専用油圧トランスミッションシャーリングマシン

中国で生産されているアンコイリングラインは、当初は油圧シャーリングマシンが主流であった。ギロチン型とスイングビーム型があり、ギロチン型は主に薄板(厚さ6mm以下)に使用され、スイングビーム型は主に厚板(厚さ6mm以上)に使用される。

上記の製品は、既存の生産性を持ち、後続の材料積層装置と組み合わせることで、アンコイリングラインに高い生産性を要求しない多くのユーザーのニーズを満たすことができる。例えば、3×1600のアンコイリングラインで2000mmの定尺シートをカットする場合、油圧シャーリングマシンでは20枚/分までしか到達しない。

2) 専用機械式トランスミッション剪断機

空圧式摩擦クラッチを組み合わせた機械式伝動シャーリングマシンは、油圧式シャーリングマシンでは達成不可能なアイドルストローク頻度が80~120分に達するなど、迅速なパフォーマンスが最大の利点である。

理論上、1回のシャーリング・サイクル・タイムはわずか0.37~0.75秒であり、適切なCNC定寸送り機構と組み合わせれば、固定長2000mmの3mm厚アンコイリングラインで、生産性は30枚/分に達する。

このタイプのシャーリングマシンは、3点クランプ式ローリングガイドレールを備えており、ガイドレール間の隙間をなくし、ガイドレールの潤滑を簡素化し、ガイドレールの加熱や引き抜き傷を防ぐだけでなく、より重要なことは、刃の隙間をオンラインで調整することができ、ユーザーにとって便利です。

(2) フライング・シャー製品

フライングシャーマシンは、ストリップの移動中に横方向の定寸剪断を行うことができる剪断機で、最大の特徴は連続剪断である。ステンレス鋼、アルミニウム、亜鉛メッキ鋼板、カラー塗装鋼板など、高い表面品質が要求されるストリップのニーズに応えることができます。

従来のフライング・シャーは、冶金産業の連続圧延機や連続仕上げラインで広く使用されている。しかし、構造が複雑でコストが高いため、前述のアンコイリングラインでの使用には適していません。

前世紀末までは、新しいフライング・シザーの出現によって、これらの問題はほぼ解決された。新しいフライング・シャーは海外で急速に開発された。また、国内の巻取りラインメーカーも開発・研究を進めている。以下、ロータリー式フライングシャーを紹介する。

このタイプのアンコイリングラインの運転速度は100m/分、あるいはそれ以上に達することができます。また、制御システムは、予め設定された固定長さと送り速度に基づいて、フライングシャーを駆動するための数値コマンドを自動的に生成し、検出された送り速度と長さをコマンドと比較します。

送り長さが設定長さに近づくと、フライングシャーが加速または減速し、切断位置に正確に位置決めし、フライングシャーと板材が速度同期して切断を行い、フライングシャーが加速または減速し、刃が元の位置に戻る。

現在、国内市場で必要とされているフライングシャー式アンコイリングラインの仕様は、一般的に3mmを超えず、ストリップの移動速度は100m/分以内、毎分最大カット数は100~120枚の範囲内である。つまり、3mm厚のアンコイリングラインの固定長2000mmでは、生産性は35~40枚/分に達し、特に固定長≦500mmのアンコイリングライン製品に適している。これらのパラメーターは、ほとんどのユーザーに受け入れられ、経済的にも適切です。

3.マルチローラープレートレベリングマシン

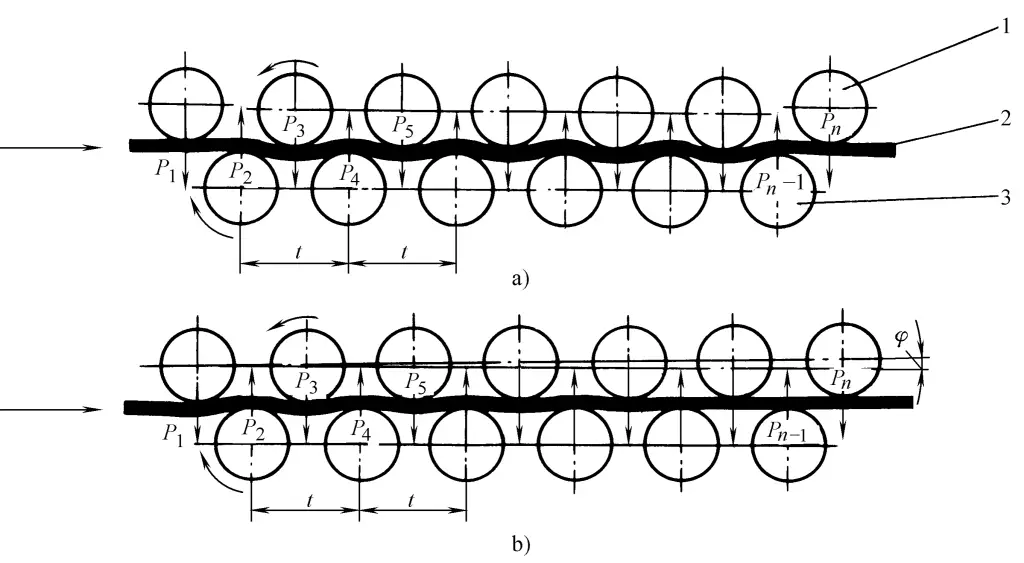

曲げ変形した板に交互に荷重を加え、板を反対方向に複数回曲げさせ、材料の降伏強度を徐々に低下させ、板の元の変形を徐々に減少または消失させるために使用される。マルチローラー式板レベラー機の作動原理を図6に示す。

a) 上下のワークロールが平行に配置されている。

b) 上下のワークロールが斜めに配置されている。

1-上ワークロール

2-レベリングプレート材質

3-ワークロール下部

マルチロール式板レベラー機は、上下に並んだ千鳥配置のワークロールからなり、減速機、ギヤ分配ボックス、自在継手を介して電動機で駆動される。上段のロール列は平行配置で上下に調整でき(図6a参照)、上下調整に加えて傾斜配置で小角度に傾けることもできる(図6b参照)。

平行配置は12mmより厚い鋼板のレベリングに主に使用され、傾斜配置は4mmより薄い鋼板のレベリングに主に使用されます。ロール間隔とロール数は鋼板のレベリング品質に直接影響する。ロール間隔が大きすぎるとレベリング精度が低下し、小さすぎるとワークロール本体への圧力(P t to P n ).板材をレベリングする際には、板厚に応じて上ワークロールの圧下量を事前に調整し、レベリング品質を確保する必要がある。

中国で生産されている多ロール式板レベラー機の技術パラメータを表4に示す。

表4 ローラープレートレベリングマシンの技術パラメータ

| 項目 | グループ1 | グループ2 | グループ3 | 第4グループ | 第5グループ | 第6グループ | 第7グループ | |||

| 巻き数 n | 23 | 23 | 23 | 21 | 17(21) | 17 | 13 | |||

| ロールギャップ t/mm | 25 | 32 | 40 | 50 | 63 | 80 | 100 | |||

| ロール径 D/mm | 23 | 30 | 38 | 48 | 60 | 75 | 95 | |||

| 鋼板の最小厚さ h分 (σs ≦392MPa)/mm | 0.2 | 0.3 | 0.4 | 0.5 | 0.8 | 1 | 1.5 | |||

| ロールボディの有効長 L / 分 | 1200 | 鋼板の幅 b / mm | 1000 | 0.6 | 1.2 | 2 | 2.8 | 4 | 5.5 | 8 |

| 1450 | 1250 | 1 | 1.6 | 2.5 | 3.8 | 5 | 10 | |||

| 1700 | 1500 | 0.9 | 1.5 | 2.2 | 3.5 | 4.5 | 9 | |||

| 2000 | 1800 | 1.4 | 2 | 3.2 | 4 | 6 | ||||

| 2300 | 2000 | 2 | 3 | 4 | 6 | |||||

| 2800 | 2500 | |||||||||

| 3500 | 3200 | |||||||||

| 4200 | 4000 | |||||||||

| 最高矯正速度 Vマックス /m/s | 1 | 1 | 1 | 1 | 1 | 1 | 1 | |||

| メインモーターの最大出力 Nマックス /kW | 13 | 30 | 55 | 80 | 95(110) | 130 | 155 | |||

| 最大負荷特性 Wx /knm | 0.144 | 0.486 | 0.141 | 3.2 | 7.2 | 12.8 | 28.8 | |||

| 項目 | グループ8 | 第9グループ | グループ10 | 第11グループ | グループ12 | グループ13 | 第14グループ | |||

| ローラー数 n | 13 | 11 | 11 | 9 | 9 | T | 7 | |||

| ロールギャップ t/mm | 125 | 160 | 200 | 250 | 300 | 400 | 500 | |||

| ロール径 D/mm | 120 | 150 | 180 | 220 | 260 | 340 | 420 | |||

| 鋼板の最小厚さ h 分 (σs ≦392MPa)/mm | 2 | 3 | 4 | 5 | 6 | 10 | 16 | |||

| ロールボディの有効長 L / 分 | 1200 | 鋼板の幅 b / mm | 1000 | |||||||

| 1450 | 1250 | 15 | ||||||||

| 1700 | 1500 | 14 | 19 | |||||||

| 2000 | 1800 | 8 | 13 | 18 | ||||||

| 2300 | 2000 | 8 | 12 | 17 | 25 | 32 | ||||

| 2800 | 2500 | 16 | 22 | 28 | 40 | 50 | ||||

| 3500 | 3200 | 20 | 25 | 36 | 45 | |||||

| 4200 | 4000 | 32 | 40 | |||||||

| 最高矯正速度 Vマックス /m/s | 0.5 | 0.5 | 0.3 | 0.3 | 0.3 | 0.2 | 0.1 | |||

| メインモーターの最大出力 Nマックス /kW | 130 | 130 | 245 | 180 | 210 | 180 | 110 | |||

| 最大負荷特性 Wx /knm | 51.2 | 115.2 | 256 | 512 | 800 | 1640 | 2560 | |||

4.マルチストリップシャー

マルチ・ストリップ・シャー・マシンは、幅広のコイル材をユーザーのニーズに応じて同じ幅または異なる幅の複数のストリップに切断し、リコイラーを使ってコイルに巻き戻すためによく使用されます。巻戻し、レベリング、スリットラインで頻繁に使用され、ストリップ材のエッジをトリミングするためにも使用されます。

この機械で切断できる材料の最大厚さは12mmまでで、一般的に使用されるのは厚さ4mm以下のものである。強度の高い材料では、引張剪断で最小厚さが0.05mmになるものもあるが、切断品質を保証するのは難しい。一般に、本機の上下のカッター・ディスク・シャフトには、12組のカッター・ディスクを構成することができる。薄くて幅の狭いストリップの場合、外国企業の製品では最大42対のカッターディスクを装備し、41枚の幅の狭いストリップを同時に切断できるものもある。

複数の帯材シャーリングマシンを使用するほとんどの縦方向シャーリングラインでは、補助装置の構造上の制約、シャーリング品質、調整の容易さなどの理由から、一般にシャーリングされる帯材の本数は20本以内に制限される。剪断されるストリップ材の最大幅は一般に2000mm以下であり、最小幅はストリップの厚さに関係する。

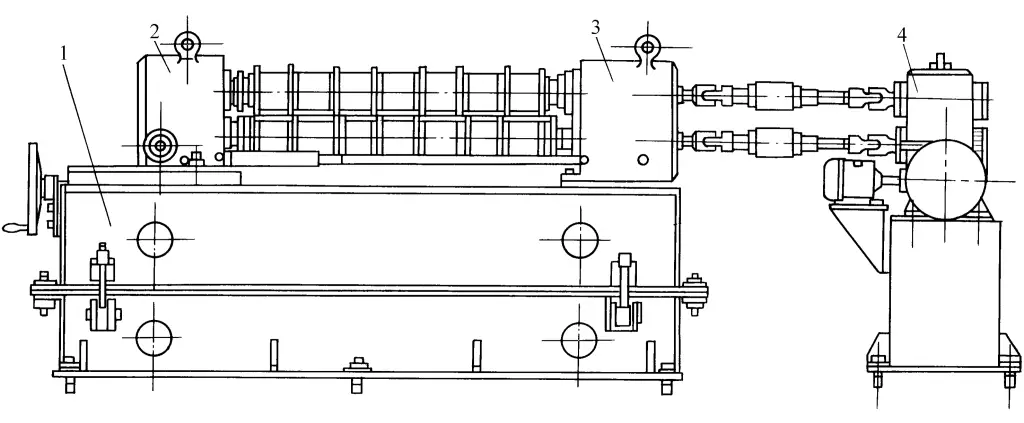

マルチストリップシャーリングマシンは、マシン本体1、可動カッターディスクシャフトシート2、固定カッターディスクシャフトシート3、および伝動システム4から構成される。伝動装置は電動機により減速機と自在継手を介して上下のカッターディスク軸に連結されており、その構造外観を図7に示す。

1-機械本体

2-可動カッターディスクシャフトシート

3-固定カッターディスクシャフトシート

4-トランスミッション・システム

5.リワインダー

リワインダーは、ストリップまたは細幅ストリップ材をロール状に巻き取るために使用される。リワインダーのドラムの伸縮とジョーのクランプは、油圧と機械的手段で駆動されます。

油圧駆動は、油圧システム内のピストンロッドによって駆動され、傾斜ウェッジを駆動し、リールを膨張させ、ジョーをクランプさせます。主に、幅の広いストリップやストリップ材の大型仕様の巻取り用に使用されます。機械式駆動は、スクリュー・ペアがマルチロッド機構を駆動し、ドラムを膨張させ、ジョーをクランプするもので、幅の狭いストリップ材や長手方向に切断されたストリップ材の小型仕様のコイリングに使用されることが多い。

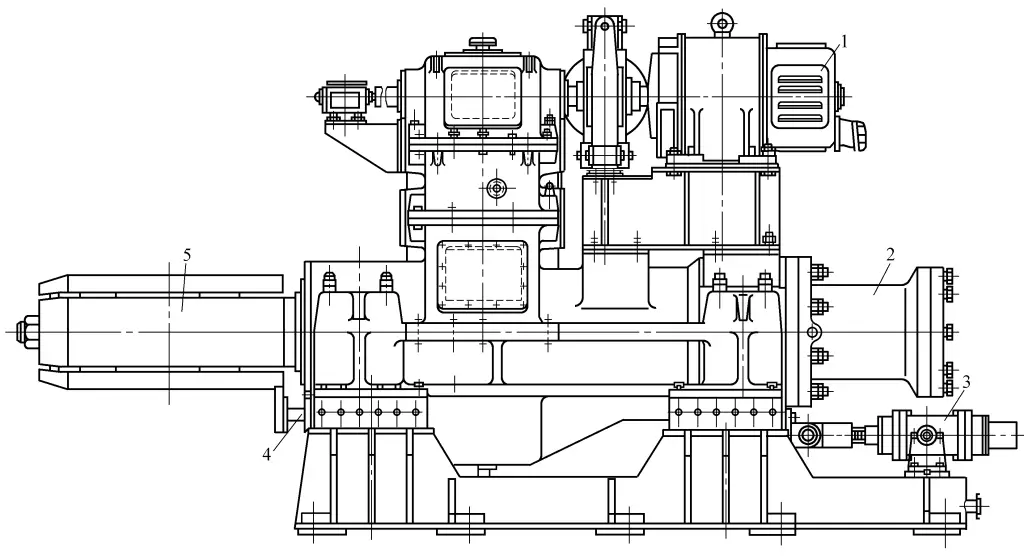

以下、油圧駆動式コイラーについて紹介する(図8参照)。

1-電気モーター

2軸膨張油圧シリンダー

3コイラーフローティング油圧シリンダー

4ベルトロール排出装置

5リールドラム

電動機1は減速機を介してリールドラム5を回転駆動する。リールの伸縮のために、軸方向に伸縮する油圧シリンダー2が装備されています。鋼帯のエッジを確実に揃えるため、コイラーには偏差制御用のフローティングシリンダー3が設置されている。また、コイラーにはベルトロール用の油圧シリンダー押し出し装置4も装備されています。

一般的に、コイラーは安定した操作のために、補助サポートを備えたシングルサポート形式を採用しています。コイラーの基本構造はアンコイラーと似ていますが、リール支持の剛性を高めるため、くさび形のスライドシートが一体化されています。

巻取り装置には、リール簡素化装置上に4枚の弓形プレートがあり、油圧シリンダーで傾斜くさびを押し引きすることにより、放射状に伸縮する。膨張すると、弓形プレートのうちの2枚がスラットの頭部をクランプするための一対のクランプを形成し、リールの回転によってスラットの巻取りが完了する。

ワインダーはACモーターで駆動され、スピードはAC可変周波数スピードレギュレーターで制御される。トランスミッションチェーンにはブレーキがセットされている。巻線工程では、コイル径が大きくなるにつれて、制御システムが自動的に巻線モーターを減速し、スリッターとの直線速度に合わせます。

IV.板金巻き戻し用自動レベラーラインにおけるいくつかの補助機械の性能紹介

板金自動レベリングラインの多様化と応用範囲の拡大により、ユーザーの実際の使用から、自動レベリングラインのいくつかの補助機械の性能は、製品の品質と生産ラインの効率に非常に重要な役割を果たしている。従って、設備メーカーとユーザーの共通の注目を集めるために、いくつかの重要な補助装置を紹介する必要がある。

1.材料開封装置

コイルは巻出機に装填された後、リード材プレスヘッド装置を通過し、開口前に材料ヘッドを圧縮し、通常運転中に持ち上がる。プレスヘッドはモーターで回転させることができ、材料ヘッドはまず材料開口装置を通過し、材料ヘッドが曲げられて平らになった後、均し機に入ります。板厚や材質によって異なる材料開口装置が使用されます。

薄板(板厚6mm以下)の場合、材料開口装置は油圧シリンダーで駆動される伸縮式プラットフォームとリード材料プラットフォームで構成され、上下スイングと前後移動が可能である。

厚板(板厚6mm以上)の場合、一般的にガントリータイプの材料開口装置が使用される。この装置はフレーム、加圧ローラー、プレスヘッド、ショベルプレートなどで構成されています。プレスヘッドは、開材フレーム中央のアンワインダーの真上に位置し、油圧モーターで回転駆動され、油圧シリンダーで上下します。スライドシートはプッシュプルシリンダーで駆動され前後に移動し、ショベルプレートはショベルプレートシートに設置され、一緒に移動し、ショベルプレートの下部には2つの昇降油圧シリンダーが装備され、ショベルプレートヘッドがアンワインダーに合わせて上下に移動し、均一な材料供給を可能にします。

2.給餌装置

送り装置は板金レベリングのための自動横剪断ラインにおいて重要であり、一般に板材の寸法精度を保証する。図9に供給装置の標準構造概略図を示す。

1-サーボモーター

2-減速機

3軸チェンジャー

4トランスミッション・ボックス

5-ユニバーサルジョイント

6アッパーローラー

7-下部ローラー

8マシン・ベース

フィードローラ6と7の回転は、サーボモータ1によって減速機2、伝動ボックス4、ユニバーサルジョイント5を介して駆動され、回転方向と回転速度は調整可能である。上ローラー6は下ローラー7と平行に上下することができ、シート材の導入と押圧を容易にする。上下のフィードローラーの本体は、継ぎ目のない鋼管を溶接し、加硫ゴムで覆ったものです。要求硬度は86~88HSで、表面粗さはRa0.8~0.4μmである。

上下の送りローラーは、同じモーターで駆動され、頻繁に起動し、高速と低速の間で変化するため、慣性的な影響が大きい。上下送りローラの慣性衝撃を低減し、送り精度を確保するためには、送りローラ自体の重量を最小限に抑え、ローラ軸の高剛性・高強度を確保する必要があるため、送りローラを中空構造としている。

3.検出装置

検出装置の目的は、シート材の搬送精度を検出してフィードバックすることである。図10は、検出装置の標準的な構造概略図である。

1-振り子重り

2-スクレイパー

3スライドシート

4ガイドコラム

5-固定ブラケット

6偏心ホイール

7ハンドル

8ロータリーエンコーダ

9-カップリング

10上検出ホイール

11-下側検出ホイール

12-下部ブラケット

運転中、まずハンドル7を引き、偏心輪6を使ってスライドシート3と上検出輪10を持ち上げる。送りローラーが板金を上検出輪10と下検出輪11の間に送ったら、ハンドル7を引き、スライドシート3と上検出輪10を降下させる。バネの力で上下の検出輪が板金をしっかりと挟みます。

送りローラーが板金を送り続けると、板金によって2つの検出ホイールが回転する。ロータリーエンコーダ8は、カップリング9を介して下側の検出ホイールに接続されている。このとき、ロータリー・エンコーダも同期して回転し、パルスを発生する。検出機構は供給部の重要な部品であり、その設計と製造精度は生産ラインの供給精度に直接影響するため、検出機構の設計、製造、設置調整は特に重要である。

上部検出ホイールの外周を硬質ゴムで覆い、測長時の検出ホイールと板金表面の相対滑りを防止し、測定精度を低下させない。下部検出ホイールは、剛性の高いホイール軸一体型部品で、組立誤差を低減します。その表面は硬質クロムメッキで、表面硬度は800~900HVで、磨耗することなく長期間の使用を保証します。

検出ホイールを正確に作動させるためには、ホイール表面を清浄に保つことが必要です。ヘビーハンマー1の位置を調整することで、取り付けたスクレーパー2をホイール表面に強く押し付け、ホイール表面の付着物を除去し、測定精度を確保します。

4.ビーズスタッキング装置

積層装置は主に、剪断とスリット(生産ラインは縦剪断と横剪断の両方の能力を持つ)後のシート材の積層と整列を満足させるもので、特に高い表面精度が要求されるシート材の場合、これは特に解決困難な問題である。その難しさは次の点にある:

- スリットされたシート材の幅を揃える;

- 積み重ねの際にシート材の表面に傷をつけないこと。

さまざまな要件に応じて、さまざまなスタッキング装置が使用される。以下にそれぞれ紹介する:

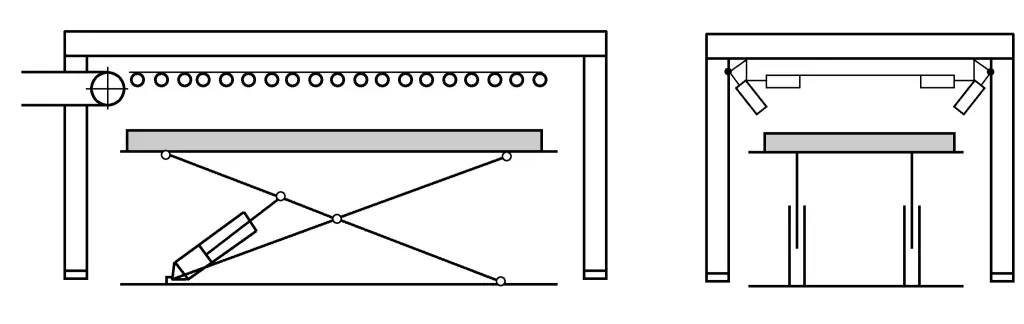

(1) 通常のコンベア式ビード積重ね装置

スリット後、ストリップはフィードベルトに沿って搬送され、自重とコンベア速度から発生する慣性を利用して、前のシートの表面を滑って整列する。この間、エアクッション装置を使用してシート間の傷を最小限に抑える(図11参照)。

(2) 空気圧式反転積み重ね装置

空圧式材料落下装置は一般的に空圧式サポートフレーム、サイドガード、リアガードで構成されています。スタッキング調整範囲:幅100~2500mm、長さ100~6000mm。実際の生産ラインでは、生産量のニーズに合わせて、1つまたは複数の積み重ね装置を同時にオンラインで構成することができる(図12参照)。

その動作原理は、横方向のシャーリングが終わると、シートメタルはベルトコンベアによって空気圧式ドロップオフラックに運ばれる。位置が決まると、スイッチ信号によりラックが反転し、板金は2つのサイドバッフルとリアバッフルで形成されたビンに平らに落下する。サイドバッフルの位置は調整可能。横剪断後のシート全体の積み重ね問題を解決できるが、短冊状に分割されたシートの積み重ね問題を解決できないのが欠点である。

(3) 吸盤構造スタッキング装置

吸盤構造は、シャーリングやスリット後のシートメタルのハンドリングに使用される。それがもたらす主な問題は、生産ペースの強制的な低下か、過剰な生産コストである。

(4)電磁ローラーコンベアベルトスリット積層装置

主に吊り下げベルトを使用し、分離ベルトとパンチャーで生産ラインスリット後の積み重ね問題を解決します。その主な特徴は、ベルトコンベアのフレームに電磁ローラー装置を設置し、吸引力を制御することができるため、スリットされた材料はベルトの下にぶら下がり、指定位置で電源が切れると平行に落下することができ、ワークの表面に傷がつかないようにしながら、スリットの課題を解決することができます。

V.板金巻き戻し自動ラインの応用展望

1.自動車製造業における巻出し・巻降ろし専用生産ライン

1990年代後半、中国では近代的な自動車製造業が急速に発展した。年間生産台数が10万台を超える中高級車メーカーは、コールドスタンピング生産ラインの建設を完了した後、アンコイル・ドロップオフ生産ラインへの投資に目を向けた。

製鉄所が提供する板金には、次のような欠点があるからだ:

- 表面品質が悪く、外装カバーに要求される高い基準を満たすことができない;

- 材料利用率が低く、セダンコストの削減に限界がある。

このタイプの生産ラインは、次の材料の供給を満たす必要があります:非塗装冷延板、片面および両面電解めっき板、片面および両面溶融亜鉛めっき板、高強度冷延板、高強度亜鉛めっき板、熱間圧延酸洗板、アルミニウム板。

2.各種材料の冷間曲げ加工用アンコイル・レベリング自動生産ライン

冷間成形された形材は、工業および建設産業にとって発展の可能性を秘めた材料の一種である。その断面形状は、使用上のニーズに応じて最適化することができ、最も合理的な断面を設計し、材料の使用量を削減し、機械的特性を向上させ、部品の耐荷重能力と全体的な剛性を高めることができる。

現在、最も一般的に使用されている冷間曲げ自動生産ラインは、コイルから特殊な形状の断面形状まで、様々な成形プロセスを完了することができます。例えば例えば、C型、Z型鋼、車の梁、バンパー、棚板、電気キャビネットの柱、ガードレールプレートなど、交通、自動車製造、建設産業、物流のニーズを満たし、広い発展空間を持っています。

このタイプの冷間曲げ伸ばしおよび水平になる自動生産ラインは一般にアンコイラー、水平になること、ヘッド切断の溶接工、送り装置、打つ機械、風邪から成っています。 曲げ成形 マシン、フライングシャーマシン、動力伝達システムなど。

コイル材は、アンコイラー、レベラー、スイングブリッジを通過した後、パンチング設備に入り、パンチングまたはカッティングが行われ、その後、アンコイラー、レベラー、スイングブリッジを通過します。 ロールフォーミング その後、フライング・シャー・マシンで一定の長さに切断される。