さまざまな溶接姿勢で作業する際の共通ルールは、正しい電極角度を維持し、電極操作の3つの動作をマスターし、溶融池の表面形状と温度を制御し、溶融金属の冶金反応を完全に行い、ガスや不純物を徹底的に排除し、母材との良好な融合を達成することである。

溶融池の温度は、その形状と大きさに関係する。作業中にその変化を注意深く観察し、電極の角度や電極の動きを絶えず調整することで、溶融池の温度を制御し、溶接の品質を確保することができます。

1.平らな姿勢での溶接

(1) 平置溶接の特徴

電極からの金属液滴は主に重力に頼って溶融池に移行するため、溶融池と溶融金属の形状を維持しやすい。同じ厚さのワークを溶接する場合、平らな位置での溶接電流は他の位置よりも高く、溶接生産性が高くなる。スラグと溶融金属は混ざりやすく、特に隅肉 溶接ではスラグが先行してスラグ介在物を形成す る可能性がある。

不適切な溶接パラメーターや操作は、不完全な溶け込み、アンダーカット、溶接ダマのような欠陥につながる可能性がある。平板の突合せ溶接では、溶接パラメーター や順序の選択が不適切だと、溶接変形が容易に起 こる。両面形成の片面溶接では、最初の溶接で溶け 込みが不均一になったり、裏面形成が不十分にな ることがある。

(2) フラットポジションでの電極角度

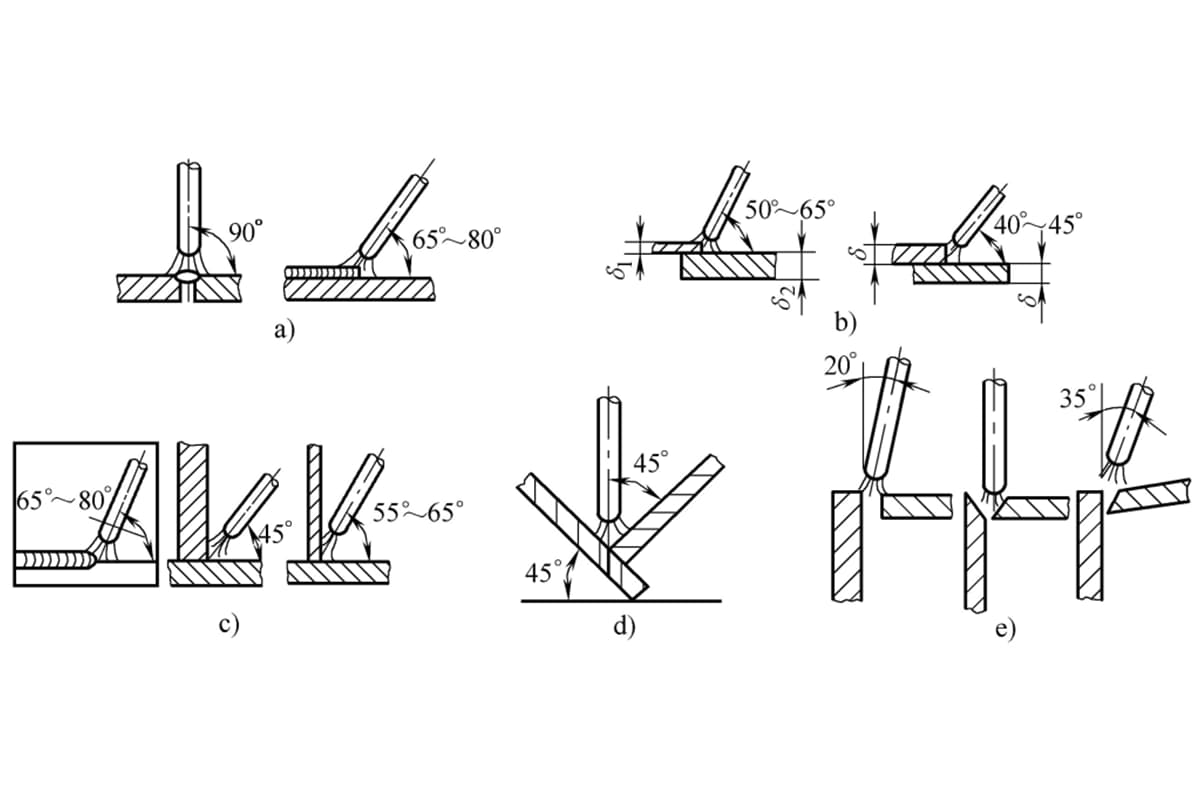

平坦な位置での電極角度は、突合せ継手平坦溶接、重ね継手すみ肉溶接、T継手すみ肉溶接、ボート溶接、隅肉継手平坦溶接に分けられる。平位置の電極角度を図5-26に示す。

a) 突合せ平接合

b) ラップ・ジョイント隅肉溶接

c) T継手の隅肉溶接

d) 舟形溶接

e) 隅部の隅肉溶接

(3) 平置溶接のポイント

被加工物を平らな溶接位置に置き、溶接者は溶接トングを 溶接棒 溶接棒と母材の金属を溶かすために、電気アーク(6000~8000K)の高温を使用し、2つの金属の溶けた部分が融合して溶融池を形成する。溶接棒が離れた後、溶接溶融池は冷えて溶接継ぎ目を形成し、溶接継ぎ目を通して2つの分離した母材をしっかりと結合させ、平らな位置での溶接を実現する。

- 板厚に応じて、より太い溶接棒を選択し、より大きな溶接電流を使用して溶接することができる。同じ板厚条件では、平坦な位置での溶接電流は、垂直、水平、頭上位置での溶接電流より大きい。

- 高温アークの熱損失を減らし、溶融池の深さを増し、 アーク周辺の有害ガスが溶融池に入るのを防ぎ、 溶接金属成分の酸化や溶接部に気孔が生じる可能 性を減らすことができる、ショート・アーク溶接を使 用するのが最善である。

- 溶接中、溶接棒とワークピースは40°から90°の角度を形成し、スラグと溶融金属の分離をよく制御し、スラグが前方に現れるのを防ぐ。

- 板厚が≤6mmの場合、突合せ平板溶接では一般にI字型の開先溝を開け、前面溶接には溶接棒径ф3.2~ф4mmのショート・アーク溶接を使用し、溶け込み深さはワークの板厚の2/3に達するようにする。バック・チッピング溶接の前に、(重要な部 品を除いて)溶接ルートを除去する必要はな いが、スラグをきれいにする必要があり、より大 きな溶接電流を使用することができる。

- 突合せ平板溶接でスラグと溶融金属の不鮮明な混合現象がある場合は、アークを長くし、溶接棒を前傾させ、スラグを溶融池の後方に押し出す動作を行うことで、スラグの巻き込みを防止することができる。

- 水平傾斜継目を溶接する場合、スラグが溶融池 の前面に流れるのを防ぎ、溶接部のスラグ巻き込み 欠陥を避けるために、登り溶接を行なうべきである。

- 多層およびマルチパス溶接を使用する場合は、 溶接パスの数と順序の選択に注意すべきである。

- T継手、コーナー・ジョイント、重ね継手の隅肉 溶接では、2枚の板の厚さが異なる場合、電極の角 度を調整してアークを厚い方の板に向け、両方の 板を均等に加熱する。

(4) 正しい電極操作法の選択

板厚6mm未満のI-グルーブ突合せ溶接を平坦な位置で行う場合、両面溶接を使用し、前面溶接は直線電極操作を使用し、やや遅くし、背面溶接も直線電極操作を使用し、溶接電流は前面溶接に使用する電流よりやや高くし、電極操作は速くする。

板厚が6mm以上の場合、設計上の要求によ り、I開先以外の開先(V開先、ダブルV開 先、Y開先など)を使用して、多層溶接または多 層マルチ・パス溶接により、平坦な位置で突合せ 溶接することができる。最初の層(ルート・パス)は、小径の電極、低 溶接電流、ストレートまたはジグザグの電極操 作を使用する。それ以降の層では、より大径の電極と、ショート・アーク溶接でより高い溶接電流を使用できる。ジグザグ電極操作は、開先の両側で一旦停止し、隣接する層の溶接方向は逆にし、千鳥継手にする必要がある。

脚部サイズが6mm未満のT継手隅肉溶接では、 ストレート、斜め円形またはジグザグ電極操作法 を用いて単層溶接を行なうことができる。ルート・パスでは直線電極操作法を使用 し、後続層では斜めジグザグまたは斜め円形 電極操作法を使用できる。多層マルチパス溶接では、ストレート電極操 作が望ましい。

重ね継手および隅肉継手の隅肉溶接では、電極 操作はT継手の隅肉溶接と同様である。

舟形溶接の電極操作は、平らな位置での開先突合せ溶接と同様である。

2.縦位置溶接

(1) 垂直溶接位置の特徴

立向 溶接では、溶融金属とスラグは重力によって分離しやす い。プール温度が高過ぎると、溶融金属が下方に流 れやすくなり、溶接ビード、アンダーカット、スラグ の巻き込みなどの欠陥が形成され、溶接継ぎ目が不 均一になる。T字型継手溶接のルートは、溶け込みが不完 全になりやすい。溶け込み深さの制御が容易で、平板溶接より電極の消費量が多いが、生産性は平板溶接より低い。垂直アングル溶接のアークの熱は3方向にワーク に伝わるため、冷却が速い。そのため、立向 け突き合わせ溶接と同じ条件下では、2枚の板材の良好 な融合を確保するために、溶接電流をやや大きくす ることができる。

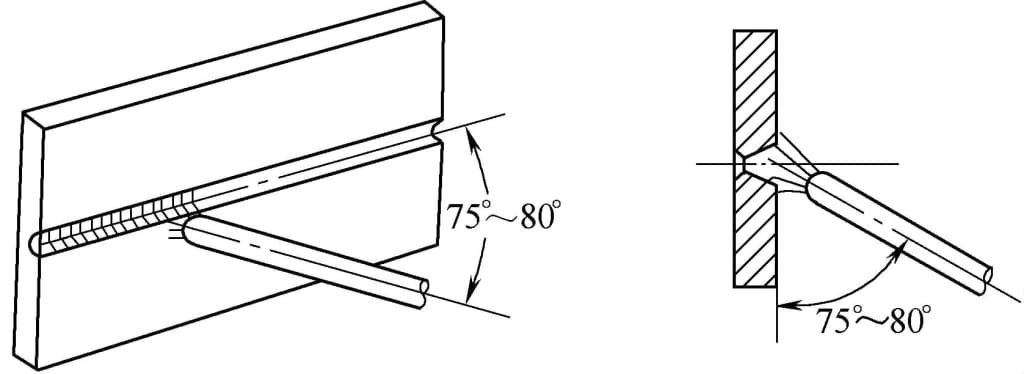

(2) 垂直溶接位置での電極角度

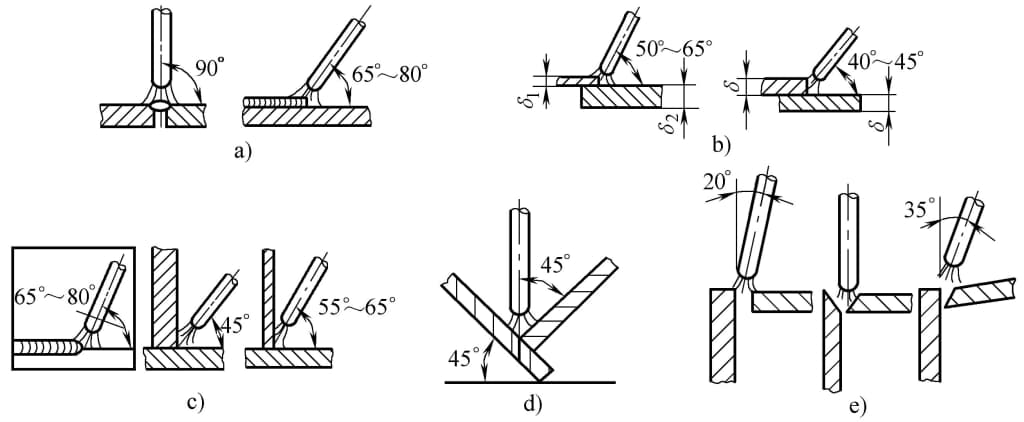

垂直溶接は、ワークの厚さによって薄板突合せ垂直溶接と厚板突合せ垂直溶接に分けられ、継手の形によってI形開先突合せ垂直溶接とT形継手垂直アングル溶接に分けられ、溶接操作方法によって上向き垂直溶接と下向き垂直溶接に分けられる。立向姿勢での電極角度を図5-27に示す。

(3) 垂直溶接位置のポイント

垂直溶接では、溶接トングで電極を挟んだ後、図5-28のように溶接トングと電極が一直線になるようにします。溶接トングを持つ右手(左利きの場合)が操作しやすいように、溶接者の体は溶接部に正対せず、やや左か右(左利きの場合)に向ける。

生産現場で一般的に使用されるのは、上向きの垂直 溶接である。下向きの垂直溶接には、溶接品質を 確保するために特殊な電極が必要である。上向き垂直溶接の場合、溶接電流は平板 溶接時よりも10%~15%小さくする必要があ り、正しい電極角度を保ちながら、より小さな 電極径(<4mm)を使用する必要がある。ショート・アーク溶接は、溶滴が溶融池に移行 する距離を短くするために使用される。

(4) 正しい電極の選択と使用方法

1) 薄板のI形開先突合せ継手を垂直上向きで溶接す る場合、一般的に使用される最大アーク長は≦6mm であるべきである。線状、鋸歯状、三日月状のウィービング、または スキップ溶接が使用できる。

2) 他のタイプの開先突合せ縦型溶接の場合、最初の層の溶接はスキップ溶接か、振幅の小さな三日月型、三角形のウィービングで行われることが多く、その後に三日月型または鋸歯状のウィービング法が続く。

3)T継手を垂直に溶接する場合、電極は溶接部の両側と上部の角に適切な滞留時間を持たせ、電極の振れは溶接部の幅より大きくならないようにする。ウィービング操作は、他のタイプの開先突合せ 溶接に使用されるものと同様である。

4) カバー層を溶接する場合は、溶接面の要件に基 づいてウィービング方法を選択する。溶接面の要求がやや高い場合は、三日月状のウィービングを使用することができ、溶接面が平坦な場合は、鋸歯状のウィービングが適している。

3.水平溶接位置

(1) 水平溶接位置の特徴

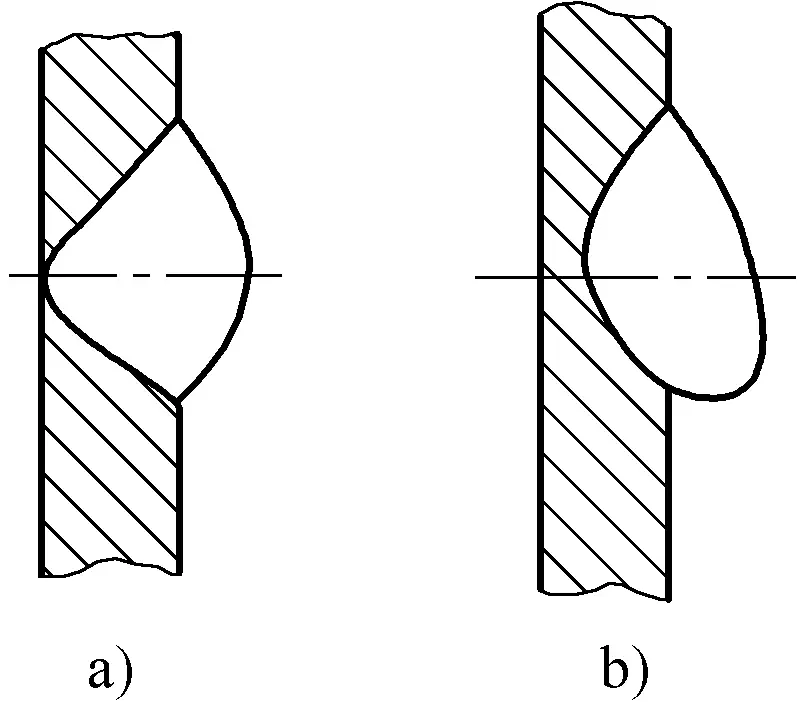

図5-29bに示すように、重力のため溶融金属は溝に落下しやすく、溝の上側にアンダーカット欠陥が生じ、涙滴型の溶接部が形成される。溶融金属とスラグは分離しやすい。

a) 通常の水平溶接 b) ティアドロップ型の水平溶接

(2) 水平溶接時の電極角度

水平溶接の場合、溶接者は立ったまま作業するのが最 善である。可能であれば、フェイス・シールドを持つ手または腕が、立位溶接中に身体を安定させるための最良の支えとなり、アークの打点は溶接者の真正面にあるべきである。

溶接中、各電極の溶接が終わると、溶接者は立ち位置を移動し、常に溶接部に正対する必要がある。溶接者の上半身はアークとともに前進するが、目は溶接アークから一定の距離を保つ必要がある。また、溶融金属が過剰に垂れ落ちないよう、電極と被溶接物の角度を保つことにも注意する。水平溶接の電極角度を図5-30に示す。

(3) 水平溶接位置のポイント

1)突合せ水平溶接には、一般にV字型またはK字型の開先を使用し、板厚3~4mmの突合せ継手には、I字型の開先を使用して両面溶接することができる。

2)小径の電極を使用し、溶接電流は平らな溶接で使用する電流より小さくする:短いアーク動作は、溶融金属の流れをよりよく制御できる。

3) 厚板の水平溶接では、ルート・パスの他に、多層およびマルチ・パス溶接法を使用することが望ましい。

4) 多層溶接やマルチパス溶接を行なう場合は、パス間の 重なり距離に特に注意する。各重複溶接は、溶接ムラを防ぐため、前の溶接の1/3から開始する。

5) 具体的な状況に応じて、適切な電極角度を維持し、溶接速度を少し速く、均等にする。

(4) 正しい電極操作法の選択

1) 開いたI開先で水平溶接する場合、表溶接は往復直線ウィービング法、少し厚いものは直線または小さな斜めの円形ウィービング法、裏溶接は直線ウィービング法を使うのがよい。溶接電流は適切に増やすことができる。

2) 他のタイプの開先を持つ多層水平溶接の場合、ギャップ が小さい場合は直線ウィービングを使用することができ、 ギャップが大きい場合は、ルート・パスに往復直線 ウィービングを使用し、後続層には斜め円形ウィービング を使用する。多層溶接やマルチパス溶接の場合は、ストレート・ライン・ウィービングが望ましい。

4.頭上姿勢での溶接

(1) オーバーヘッド溶接の特徴

重力のため、溶融金属は落下する傾向があり、 溶接池の形状と大きさを制御するのが難しい。ウィービングは困難であり、溶接物の表面を平滑に するのは難しい。スラグの介在、不完全融合、凹型溶接ビード、溶接 形成不良などの欠陥が一般的である。流れる溶融金属は飛散や拡散を起こしやすく、 適切に保護されないと火傷の原因となるため、頭上 溶接は他の空間位置よりも効率が悪い。

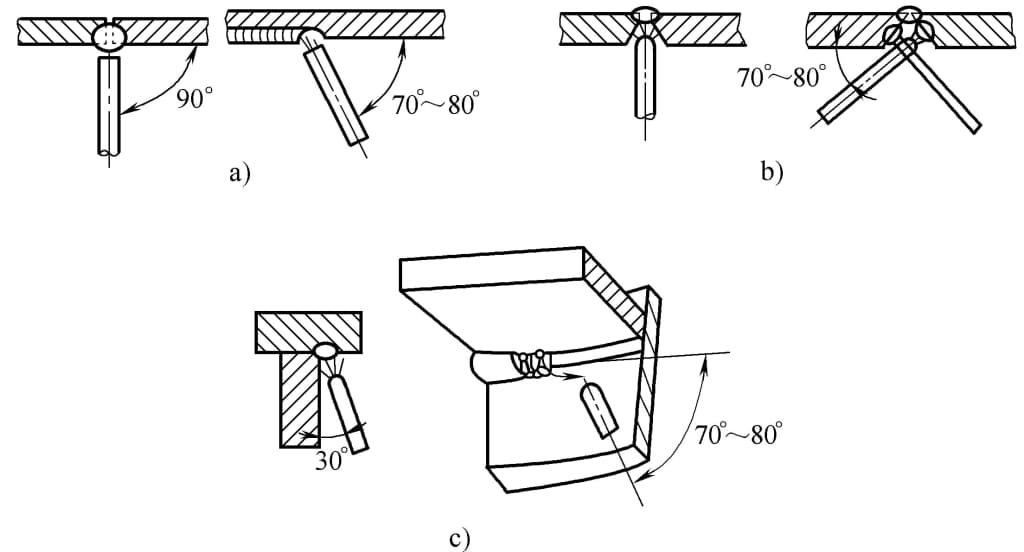

(2) オーバーヘッドポジションでの電極角度

溶接機から被溶接物までの距離に応じて、溶接機は立位、しゃが み姿勢、座位をとることができ、場合によっては、地面に仰向け になり、溶接クランプを頭上で保持する寝た姿勢もある。頭上溶接は肉体的負担が大きく、溶接品質も不安定であるため、通常は緊急修理に使用され、製造業での大量生産には適していない。

溶接中、溶接者の腕は身体から離し、前腕を立て、上腕は自然に支えの角度を作り、重心は肘または上腕の付け根の関節に置く。電極の移動は手首で行い、電極が溶けるにつれて上腕が徐々に上がり、前に進むようにする。目はアークの動きを追って溶接過程を観察し、電極の動きに合わせて頭と上半身もわずかに前傾させる。

頭上溶接を行う前に、溶接士は頭上溶接に必要な防護服を着用し、ボタンを留め、首にタオルを巻き、肩に帽子をかぶり、溶けた鉄が落下したり、飛び散った金属が皮膚をやけどしたりするのを防ぐために耐熱性の靴を履かなければならない。溶接士は溶接クランプを持ち、状況に応じて電極の角度を調整し、溶接する部分を平らな位置や水平な位置に反転させることもできる。頭上溶接の電極角度を図5-31に示す。

a) I形開先突合せ肉盛溶接 b) その他の開先突合せ肉盛溶接 c) T形継手肉盛アングル溶接

(3) オーバーヘッド溶接位置のポイント

1) 被加工材の厚さが4mm以下の場合は、3.2mm の電極を使用し、I-グルーブ突合せオーバーヘッド溶接を行 い、溶接電流は適切でなければならない。板厚≧5mmの場合は、V開先多層マルチパス溶接を使用する。

2) 溶接つま先が8mm未満の場合、T字型継手溶接のオーバーヘッド溶接は単層溶接を使用し、溶接つま先が8mmを超える場合は、多層マルチパス溶接を使用する。

3) 溶滴移行を促進し、溶接中の金属ダレやスパッタを 減らすため、溶接工程では最短のアーク長を使用す べきである。

4) ルート・パス溶接では、アンダーカットと溶接部両側 のスラグ巻き込みを避けるため、小径の電極と低い 溶接電流を使用する。

(4) 正しい電極操作法の選択

1) ギャップが小さい場合、I-グルーブ突合せオーバーヘッド溶接では、ストレート電極操作を使用し、ギャップが大きい場合は、前後のストレート電極操作を使用する。

2) 他のタイプの開先バット・ジョイントの多層 オーバーヘッド溶接の場合、ルート・パスの電極操 作法は、開先ギャップの大きさに基づいて、直線ま たは往復直線電極操作のいずれかを選択す る。後続の層では、ジグザグまたはクレセント電極操 作を使用することができる。多層マルチパス溶接では、ストレート電極操 作を使用し、その方法にかかわらず、溶融金属の 溶接池への各移行が過度であってはならない。

3) T型継手の頭上溶接では、溶接つま先のサイ ズが小さい場合は、直線電極または前後直線電極を使 用し、単層溶接で完成させることができる。溶接つま先 のサイズが大きい場合は、多層または多層マルチパス 溶接を使用することができ、最初の層は直線電極を使 用し、それ以降の層は斜め三角形または斜めリング 電極を使用することができる。