I.概要

スプロケットは様々な方法と材料で製造することができる。製造方法と材料は、必要な歯形精度と表面粗さに基づいて選択し、熱処理などの他の工程と組み合わせて、スプロケットの必要な搬送力、運転速度、寿命を達成する必要があります。

スプロケットは、チェーンとの接触や操作性から、主に「精密」と「準精密」の2つに分類されます。これらの分類は、材質や製造方法によってさらに細分化され、その他の分類要因としては、費用対効果や、組み合わせるチェーンに対するスプロケットの要求精度などがあります。

ローラー・チェーンと歯付きチェーンスプロケットは一般的に、機械加工された歯を持つ鋼鉄製または鋳鉄製で、歯の作業面は通常、非常に精密な機械加工が必要です。エンジニアリング・スチール・チェーンスプロケットは、一般的に、フレームカットまたは鋳造歯を持つ鋼または鋳鉄製です。

フラットトップチェーンスプロケットは、スチール製、鋳鉄製、プラスチック製がある。スチール製または鋳鉄製のスプロケットは通常機械加工され、プラスチック製のスプロケットは成形されることが多い。これらは一般的なケースです。特にエンジニアリング・スチール製チェーン・スプロケットでは例外も珍しくない。しかし、歯の加工方法にかかわらず、最も重要な点は、チェーンとスプロケットの設計が一緒に働くために適合していることです。

機械加工歯スプロケットは、回転時の作動がよりスムーズで騒音が小さく、通常、中速から高速の伝動に使用される。鋳造歯スプロケットやフレームカット歯スプロケットは低コストで、低速伝達や搬送に十分な寿命を持つ。メーカーは以下のタイプのスプロケットを提供しています。

II.ローラーチェーンスプロケット

1.単列精密ローラーチェーンスプロケット

ASME B29.1規格には、標準ローラーチェーンスプロケットのサイズ、公差、歯形が規定されており、関連設計で説明します。

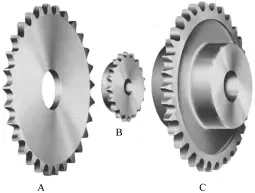

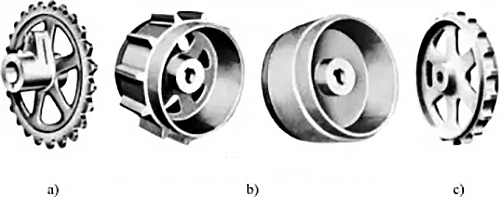

ASME B29.1規格には4種類のスプロケットがある:

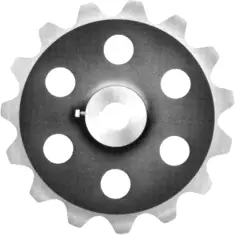

- タイプAは、ハブのない板状のスプロケット。

- タイプBのスプロケットは、片側にのみハブがある。

- タイプCのスプロケットは両側にハブがある。

- タイプDスプロケットはハブが取り外し可能。

タイプA、B、Cのローラーチェーンスプロケットを図1に、タイプDのローラーチェーンスプロケットを図2に示す。

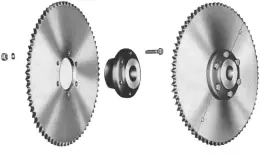

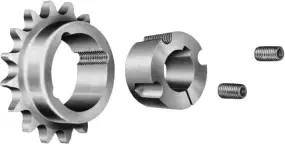

着脱式ハブ・スプロケットの別の設計を図3に示す。これは、テーパー内径のスプロケットとスプリットテーパーブッシュの組み合わせです。この設計により、標準的な内径を持つ完成品のスプロケットをシャフトクランプドラムに合わせて使用することができます。タイプBとCのスプロケットもこの方法で作ることができる。

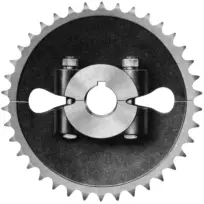

ハブとリムの間のスポークは、サイズによっていくつかの形があります。小型のスプロケットは、軽量であるため、センター・ホール以外は通常ソリッドです。中型のスプロケットは、重量を減らすため、ハブとリムの間に穴のあいたスポーク・プレート(図4)が鋳造されます。スプロケットを2つのベアリングの間に取り付ける必要がある場合は、スプリット・スプロケット(図6と7)を使用することができ、その取り付けと取り外しは、シャフトを分解する必要はありません。

D型スプロケットの中には、固いハブと着脱可能なスプロケット本体で構成されているものがある(図2)。また、ハブとスプロケット本体の両方が断面形状になっているものもある(図7)。図7に示すスプロケットは、この目的のために位置決めピンが特別に設計されています。

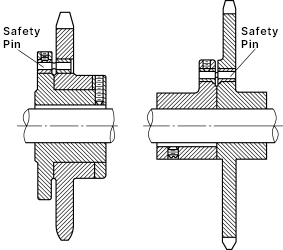

セーフティピンとスライディングクラッチで設計されたスプロケットは、過負荷やオーバースピード時のトランスミッション装置やその他の機器の損傷を防ぐことができます。安全ピン・スプロケットはハブとスプロケット本体で構成され、ハブはキーでシャフトに接続されています。安全ピンが折れると(図8参照)、スプロケットはシャフトとハブに対して自由に回転することができます。

安全ピンは剪断強度が既知の材料で作られており、剪断面に計算された直径の溝を加工することで、一定の剪断値を確保している。その後 剪断新しい安全ピンを挿入することで、使用可能な状態に戻すことができる。

図 8 セーフティ・ピン・スプロケット付きハブ

2.マルチストランドローラチェーンスプロケット

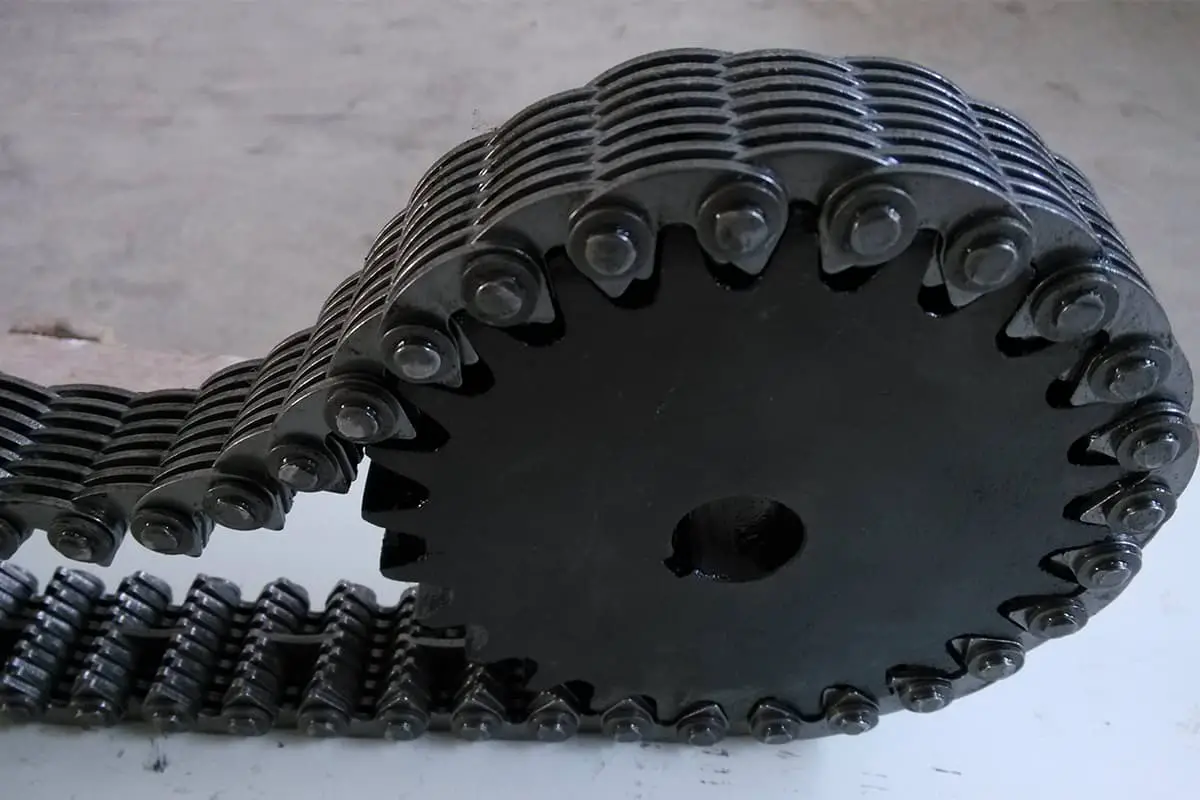

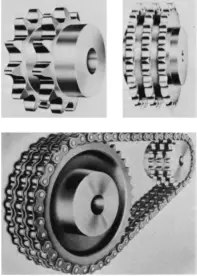

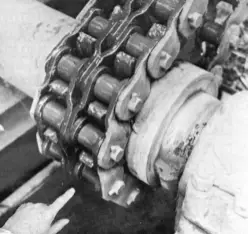

マルチストランド・ローラチェーンスプロケットは、一定のピッチで歯が整列した一体型スプロケットである。典型的なマルチストランド・ローラチェーンスプロケットを図9に示す。

3.ダブルピッチローラチェーンスプロケット

ダブルピッチのローラーチェーンスプロケットには、シングルカット(図10参照)とダブルカット(図11参照)の2種類があります。有効歯数」とは、スプロケットが一回転する間にチェーンと噛み合う歯の数を指します。

シングルカットスプロケットの有効歯数は実際の歯数と等しく、ダブルカットスプロケットの有効歯数は実際の歯数の半分である。奇数歯数のダブルカットスプロケットの場合、有効歯数は端数になる。例えば、実際の歯数が25枚のスプロケットの場合、有効歯数は12枚(1/2)になります。

実歯数が奇数であることの利点は、各歯が1回転おきにしかチェーンと噛み合わないため、スプロケットの寿命が2倍になることである。実歯数が偶数のダブルカット・スプロケットは、チェーンをスプロケットの最初の歯まで定期的に前進させることで、同じ効果を得ることができる。なお、キャリングタイプのローラー(訳者注:大きなローラー)を備えたスプロケットでは不十分である。

シングルピッチチェーンスプロケットに比べ、ダブルピッチローラーチェーンスプロケットはピッチ径とルート径が大きい。しかし、スプロケットの歯数が35枚を超えると、この差は無視できます。

4.ローラーチェーンスプロケット加工

小型のスプロケットは通常、棒鋼から機械加工され、完全な精密機械加工が施される。棒材から機械加工されるスプロケットのサイズは、棒材のバッチの最大直径によって制限される。スチール製のスプロケットは、耐衝撃性と歯面の耐摩耗性を向上させるために熱処理を施すことができる。腐食性の高い環境では、ステンレス鋼や青銅のほか、ベークライト、ナイロン、各種プラスチック素材も使用できる。

スプロケットは鍛造鋼や鍛造棒材から作られることもある。機械加工の精度は、用途の特定の要件に依存する。多くのスプロケットは、プレートホイールにスチール製ハブを溶接して作られており、このような一体型スプロケットは、サイズの比率が要件を満たしている場合にのみ熱処理が可能です。

大型ローラーチェーンスプロケットは通常鋳鉄製で、この鋳鉄製スプロケットを機械加工して歯を削り、リム、ハブ、外周面、穴も機械加工します。鋳鉄製は、大きなスプロケットの歯がチェーンと噛み合う頻度が一定期間少ないため、比較的大きな変速比を持つ大型スプロケットを作るのに使われることが多い。過酷な条件下では、鋳鋼製か鋼板製のスプロケットを使うのがよい。

III.歯付チェーン用スプロケット

ASME B29.2規格は、歯付チェーン用スプロケットの歯形を規定しています。歯付チェーン用スプロケットの加工工程、材料、ハブはローラチェーン用と同じですが、歯形は図12に示すように大きく異なります。

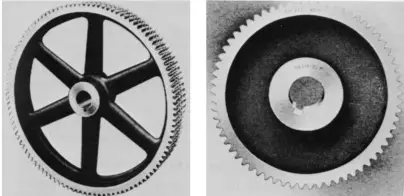

歯付きチェーン用スプロケットの歯は、歯車の歯に似ている。歯車のように見えますが、歯付チェーンのスプロケットは特殊な工具で加工されており、歯車の加工に使われる工具とは異なります。また、スプロケットの歯形やチェーンのピッチサイズも、歯付チェーンの種類によって異なります。

標準歯付チェーンは、ASME B29.2規格で指定されたスプロケットを使用します。しかし、高性能チェーン、マルチストランドチェーン、両面噛み合い歯付チェーンなどの非標準歯付チェーンもあります。これらの非標準チェーンは、多くの場合、特別に加工されたスプロケットを必要とする。

チェーンとスプロケットは互いに完全に適合することが重要であるため、スプロケットの具体的な技術要件については、チェーン・メーカーに相談するのが最良の方法です。典型的なマルチストランド歯付チェーンスプロケットを図13に、典型的な両面噛み合い歯付チェーンスプロケットを図14に示します。

IV.エンジニアリング・スチール・チェーンスプロケット

エンジニアリングスチールチェーン用スプロケットは、様々な素材から製造することができます。 金属スプロケットは、様々なスタイルがあり、特定の用途の要件に適合するように多くの形状を持っています。ほとんどの用途では、標準的なスプロケットを使用することができます。

ASME規格に適合しないエンジニアリング・スチール・チェーンは数多くあり、それに応じてこのようなスプロケットも数多く存在する。そのほとんどは標準スプロケットと非常によく似ており、標準スプロケットがニーズに合わない場合、これらのスプロケットの多くは標準チェーンに使用することができる。

この章に掲載されているスプロケットは、主に標準チェーンまたは標準チェーンを少し改造したチェーンに使用されるもので、メーカーの製品カタログに掲載されている特殊スプロケットは、確かにもっと数が多い。

V.スプロケット材料

エ ンジニアリング・スチール・チェーン用スプロケットの製造には、以下の材料が一般的に使用されている:

- 鋳鉄:通常、穏やかな環境で使用され、最も経済的。

- チルド鋳鉄:このタイプのスプロケットは、歯の鋳造にチルド鋳鉄を使用している。チルド鋳鉄の歯は、鋳造後に歯の表面を急速に冷却することによって形成され、スプロケットのサイズによって異なりますが、1/16~3/8インチの厚さの耐摩耗性硬質層を持つ滑らかで硬い歯になります。

- 鋳鉄製か構造用鋼製か:鋳鉄製スプロケットには鋳造歯があり、構造用鋼製スプロケットにはフレームカット歯がある。どちらも高トルク、高衝撃伝達用に使用される。研磨性の高い環境で使用する場合は、歯に火炎焼入れまたは高周波焼入れを施す必要があります。

- ステンレス鋼:腐食性環境で使用される。

特殊なニーズに対応するため、合金鉄、合金鋼、青銅、アルミニウムなど、より多くの材料を使用することができる。

1.鋳鉄製スプロケットの種類

スポーク・スタイルのハブ(図15)を持つスプロケットを鋳造することで、重量とコストを削減することができる。また、手作業での取り扱いも容易になる。構造用スチール製スプロケットも、図16に示すように、ウェブにフレームカットで穴を開けることで、同じ目的を果たすことができる。

スポークスペースが小さすぎる場合は、ソリッドスプロケットを作る(図17)。さらに、チェーン・テンションが高く、スポーク付きスプロケットの強度が懸念される場合や、ハブ径が非常に大きい場合にも、ソリッド・スプロケットが作られる。

スプロケットを2つのベアリングの間に取り付けなければならない場合、スプリット・スプロケットを作ることがある(図18)。このタイプのスプロケットは、シャフトや他の機械部品に影響を与えることなく、取り付けや取り外しができる。

取り外し可能なトゥース・リング(図19)はボルトで固定されており、このスプロケットの設計により、チェーン、ハブ、ベアリング、シャフトを分解することなく、取り付けと取り外しができます。

2.フリクション・ホイール

システムがしばしば障害物に遭遇する場合、あるいは過負荷がひどい場合、摩擦トラクション・ホイール(図20)を1条チェーン・バケット・エレベーターのヘッド・シャフトに使用することができる。しかし、摩擦トラクション・ホイールは常に注意して使用しなければならない。チェーンとトラクション・ホイールの間の摩擦は、通常の負荷で作業システムが必要とする駆動力を伝達するのに十分でなければなりません。トラクション・ホイールを使用する場合は、エンジニアリング・スチール・チェーン・メーカーにご相談ください。

摩擦トラクション・ホイールは、スリップ時に熱や火花を発生させる可能性があるため、火花が爆発を引き起こす可能性のある場所では絶対に使用してはならない。

3.特定用途向けエンジニアリングスチールチェーンスプロケット

図21は、特定用途向けの特殊スプロケット一式を示しており、これらは通常鋳鉄製で、歯面には焼入れ耐摩耗加工が施されていることが多い。

a) 安全ピン付きスプロケット

b) 円筒形フランジ・スプロケット

c) ショルダーフランジ付きスプロケット

図21aに示すハブに安全ピンを持つ鋳鉄製スプロケットは、図8に示すローラーチェーンスプロケットに似ている。これらは、コンベヤ・ドライブ・システムで一般的に使用されている。

図21bに示す2つのスプロケットは、トラクション・コンベヤの鋼製溶接トラクション・チェーンに使用されるもので、いずれも駆動スプロケットである。スプロケットのフランジが幅広のエッジや円筒形に延びているのは、コンベヤの駆動軸の上方から荷降ろしする際に、材料が側面からこぼれないようにするためである。

図 21c に示すスプロケットのショルダー・フランジは、落下点で チェイン・プレートを支え、チェインとスプロケットの寿命を 延ばす。通常、クリーンコンベヤに使用される。焼入れ鋳鉄製スプロケットは、ローラー・チェーン(図 11)のダブルカット歯スプロケットのように、「歯交換可能」な設計になっていることが多い。

このようなスプロケットを設計する場合、スプロケットのピッチはチェーンのピッチの半分よりわずかに大きく、歯数は奇数で鋳造される。チェーンリンクがもう1回転すると、歯は噛み合うように変更される。つまり、スプロケットの各歯が1回転するごとにチェーンと噛み合うことになり、スプロケットの寿命が実質的に2倍になる(このコンセプトは、19世紀初頭に木製歯車のトランスミッションで初めて採用された)。

4.エンジニアリングスチール曲げ板ドライブチェーンスプロケット

エンジニアリング・スチール製の曲げ板ドライブ・チェーンスプロケットは、通常鋳鉄製か、鋼板からフレームカットされたものである。ハブのような他の部品は、通常組み立て部品です。ASME B29.10規格には、標準的なスプロケットの歯形が規定されています。

図22のスプロケットは、ASME B29.10規格に準拠した複列チェーンと組み合わされ、複列ドライブ・チェーンのピッチは6インチである。これらのスプロケットは、アメリカの国家標準歯形を使用しています。機械加工された歯形は、複列ヘビーデューティーチェーンの整列を確実にします。これらのスプロケットは合金鋼製で、熱処理されています。

ベントプレート・チェーンスプロケットは、必ずしも機械加工された歯を使用しているとは限りません。多くのベントプレート・ドライブ・チェーンスプロケットは、鋳造またはフレームカットされた歯を使用しています。歯形には多くの種類があります。ASME B29.10規格を使用しない非加工歯については、チェーンメーカーにご相談ください。

5.その他のタイプのエンジニアリングスチールチェーンスプロケット

以上の考察から、各種エンプラチェーンには多くの種類のスプロケットが用意されていることがわかる。歯形とサイズさえ適切であれば、これらのチェーンは様々なスプロケットで使用できるように思われるが、そうではない。

用途によっては、ある種のスプロケットは、ある種のチェーンには使えない。例えば、ローラー・チェーンはトラクション・ホイールを使用できない。一般に、特定のタイプのスプロケットは常に特定のチェーンに使用されます。他のすべてのタイプのスプロケットも、特定の条件下でのみ使用されます。

表1に、本書で紹介するエンジニアリング・スチール・チェーンに最もよく使用されるスプロケットの種類を示す。この表は使い方のガイドではなく、一般的な使い方を示している。

表1 標準チェーン用の一般的なスプロケット・タイプ

| チェーンの種類 | 標準ローラーチェーン | スプロケットチェーン | ||||||||

| B29.1 ローラーチェーン | B29.1 ヘビーデューティーまたは曲げプレートチェーン | B29.1 多列ローラチェーン | B29.1 ダブルピッチチェーン | B29.1 ダブルピッチコンベヤチェーン | B29.1 大型ローラダブルピッチコンベヤチェーン | プレートチェーン | B29.2の全モデル | |||

| スプロケットの種類 | 歯車の歯の切削、接触面の仕上げ | バー・ストック | ● | ● | ● | ● | ○ | □ | ● | ● |

| 複合鋼部品 | ● | ● | ○ | ● | ● | ● | □ | □ | ||

| 鋳鉄製スポークまたはプレートスタイル | ● | ● | ● | ● | ● | ● | □ | ● | ||

| 鋳鉄製、スプリット・デザイン | □ | □ | □ | □ | ○ | ○ | □ | □ | ||

| フレームカットされたギアの歯と接触面 | プレート・スチール・アセンブリ | □ | □ | □ | □ | ○ | ○ | □ | - | |

| 取り外し可能な歯リング式、鋳鉄製または組立式 | □ | □ | □ | □ | □ | □ | □ | - | ||

| 熱処理トラクション・ホイール | - | - | - | - | - | - | - | - | ||

| 鋳鉄製、ソリッド型、スポーク型、またはウェブに軽量化用の穴が開いているもの | □ | □ | - | □ | □ | □ | - | |||

| 鋳造ギヤの歯と接触面(多くは分割設計が可能) | チルド硬質鋳鉄、硬化ギヤ歯 | □ | □ | - | □ | □ | □ | - | ||

| チルド硬質鋳鉄製着脱式トゥースリング、鋳鉄製またはアッセンブリーにボルト止め | - | - | - | - | - | - | - | - | ||

| 炭素鋼または合金鋼、熱処理 | □ | □ | - | □ | □ | □ | - | |||

| 鋳鉄製牽引車輪 | - | - | - | - | - | - | - | |||

| 一体型トゥースリング、チルド硬質鋳鉄または鋳鉄、熱処理合金鋼 | - | - | - | - | - | - | - | |||

| チェーンの種類 | ローラーレスストレートプレートチェーン | ローラーチェーン | ノンローラーベンドプレートチェーン | コンベア大型ローラ曲げ板チェーン | スチール溶接エンジニアリング・チェーン | 溶接スチール製トラクション・チェーン | スチール製コッター付きチェーン | ブロックチェーン | B29.10 頑丈なドライブ曲げ板チェーン | ||

| スプロケットの種類 | 歯車の歯の切削、接触面の仕上げ | バー・ストック | - | □ | □ | □ | □ | - | □ | □ | - |

| 複合鋼部品 | - | □ | □ | □ | □ | - | □ | ○ | □ | ||

| 鋳鉄製スポークまたはプレートスタイル | - | □ | □ | □ | □ | - | □ | ○ | □ | ||

| 鋳鉄製、スプリット・デザイン | - | □ | □ | □ | - | □ | □ | □ | |||

| フレームカットされたギアの歯と接触面 | プレート・スチール・アセンブリ | ● | ● | ● | ● | ● | ○ | ○ | ● | ● | |

| 取り外し可能な歯リング式、鋳鉄製または組立式 | ○ | ○ | ○ | ○ | □ | □ | □ | ○ | □ | ||

| 熱処理トラクション・ホイール | ○ | - | ○ | - | □ | □ | □ | - | - | ||

| 鋳鉄製、ソリッド型、スポーク型、またはウェブに軽量化用の穴が開いているもの | ○ | ● | ○ | ● | ○ | ● | ● | ○ | ○ | ||

| 鋳造ギヤの歯と接触面(多くは分割設計が可能) | チルド硬質鋳鉄、硬化ギヤ歯 | ● | ● | ● | ● | ○ | ○ | ○ | ● | ||

| チルド硬質鋳鉄製着脱式トゥースリング、鋳鉄製またはアッセンブリーにボルト止め | ○ | ○ | ○ | ○ | □ | □ | □ | □ | □ | ||

| 炭素鋼または合金鋼、熱処理 | ○ | ○ | ○ | ○ | □ | □ | □ | □ | ○ | ||

| 鋳鉄製牽引車輪 | ○ | - | ○ | - | □ | □ | □ | - | - | ||

| 一体型トゥースリング、チルド硬質鋳鉄または鋳鉄、熱処理合金鋼 | ○ | - | ○ | - | - | - | - | - | - | ||

注:●はよく使う、○はよく使う、□はたまに使う、ダッシュ(-)は使うべきではない。

円形と四角の記号はどちらも使いやすさを示しているが、両者には違いがある。円形の記号は、このタイプのスプロケットが掲載されているチェーンの完全な標準であることを意味し、これらの標準スプロケットはメーカーの製品カタログに掲載されていることが多い。ここで、「よく使われている」「よく使われている」というのは、価格や品質に関する理由が含まれることが多い。

四角の記号は、そのスプロケットが記載されているチェーンに時々しか使用できないか、あるいは適さないことを示す。たまにしか使えない」主な理由は一般的にコストですが、「使うべきではない」主な理由は通常技術的な要因です。四角い記号で示されたチェーンとスプロケットの組合せは、関連するチェーン・メーカーに相談してから取り付けてください。

VI.フラットトップチェーンスプロケット

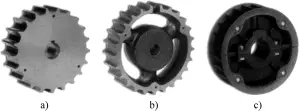

フラットトップチェーンスプロケットの歯形は、ASME B29.17規格に規定されており、本章の設計セクションで後述する。この章では、本書に記載されている標準的なフラットトップチェーンスプロケットのみを取り上げます。本書で取り上げるフラットトップチェーンのピッチは1(1/2)インチだけなので、ここで取り上げるスプロケットのスタイルはかなり限定される。

図23は、フラットトップ・チェーンに広く使用されている3種類のスプロケットを示している。図23aは一体型スプロケットで、通常は歯数が少なく(13~21枚)、鋳鉄製、鋼製、ステンレス製があり、一般に歯は機械加工されている。

a) 一体型スプロケット

b) 鋳鉄製スプロケット・スポーク

c) 熱可塑性スプリットスプロケット

図23bはスポーク付き鋳鉄製スプロケットで、一般に歯数が多く(19~41枚)、また通常は機械加工されている。

図23cは熱可塑性スプリットスプロケットで、通常、中程度の歯数(21~29歯)と標準的な成形歯を持つ。このタイプのスプロケットの利点は、シャフトとベアリングを動かさずに分解できることである。成形熱可塑性スプロケットは、分割型と一体型があり、主に湿潤環境や中程度の腐食環境で使用されます。