抵抗溶接の分類と特徴

溶接方法の分類

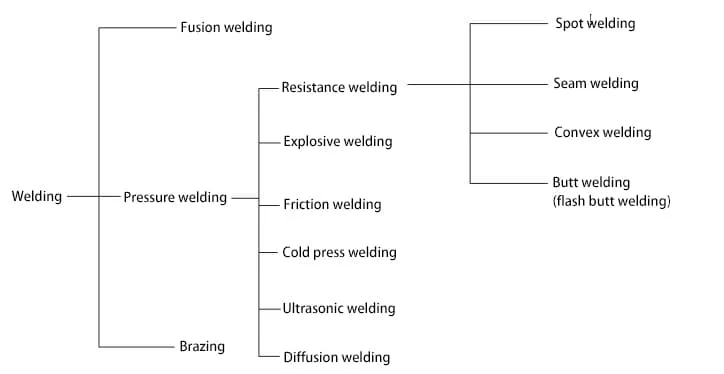

溶接方法による分類、 スポット溶接 は抵抗溶接の一種で、図1-1に示すように圧接の範疇に入る。

溶接方法の分類

抵抗溶接の利点:

1) 熱が集中し、加熱時間が短く、溶接変形が小さい。

2) 冶金プロセスは比較的単純である。

3)多種類の同種・異種の溶接に適応できる。 金属.

4) 工程が単純で、機械化や自動化が容易である。

5) 溶接の生産性は高く、コストは低い。

6) 労働環境は良好で、汚染は最小限に抑えられている。

デメリット

1) 初期設備投資が高く、設備が複雑で、メンテナンス担当者に高い専門知識が必要。

2) 大容量の電力を必要とし、多くの場合単相であるため、電力網のバランスが崩れる可能性がある。

3) 簡単で実用的な非破壊検査法がない。

自動車生産における抵抗溶接の応用の概要。

自動車部品の生産では、スポット溶接、プロジェクション溶接、シーム溶接、フラッシュバット溶接などのさまざまな溶接プロセスが広く使用されています。例えば、自動車ボディのスポット溶接、クロスビーム・アッセンブリー・ブラケットのスポット溶接、ドライブシャフト・バランスピースのプロジェクション溶接、自動車燃料タンクのシーム溶接、自動車ホイール・リムの連続フラッシュバット溶接などにスポット溶接が採用されている。

特にスポット溶接は、高速でコスト効率の高い接合方法であり、重ね継手やガス気密性を必要としない継手、プレスや圧延で製造される厚さ4mm以下の薄肉部品に適しており、金属に良好な塑性が要求される。

本書は、その応用に焦点を当てる。 スポット溶接ロボット と自動車生産におけるシステム(付属CDビデオ-(11)ロボット製造企業の設備性能展示参照)。

スポット溶接の基本原理

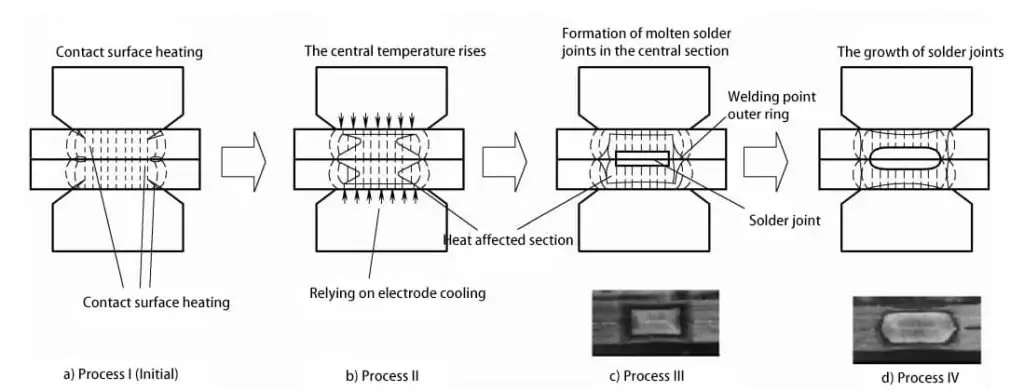

スポット溶接における溶接ナゲットの形成プロセス

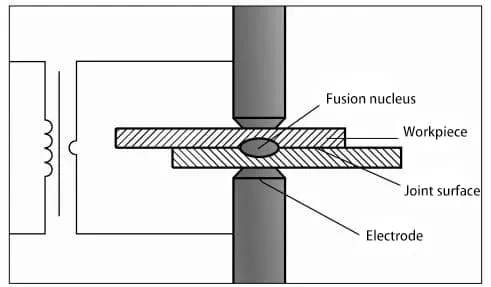

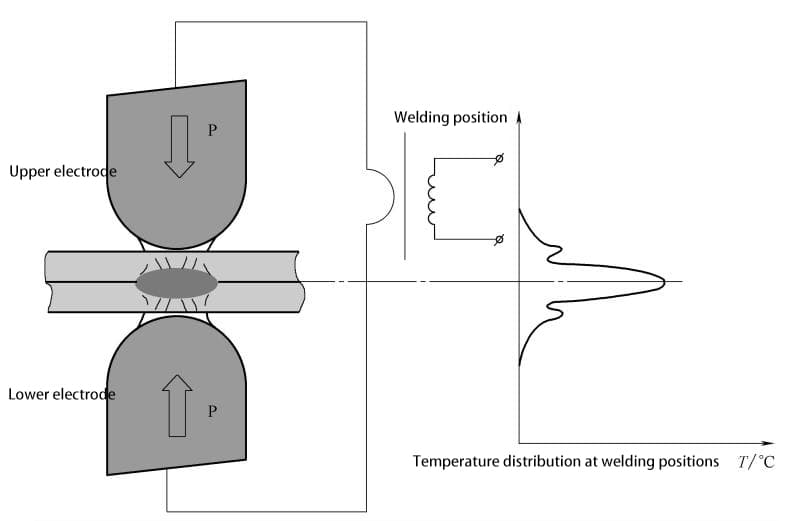

RSWと略称される抵抗スポット溶接は、図1-2に示すように、組み立てたワークを重ね継手で接合し、2つの電極間で圧縮し、抵抗加熱によって母材を溶融させて溶接点を形成する溶接方法である。

スポット溶接では、2つのワークピース間の接触点の抵抗が高いため、十分に大きな電流をプレートに流すと、接触点でかなりの抵抗熱が発生する。これにより、中央の最も高温の部分の金属が急速に加熱され、高度に可塑的または溶融状態になり、レンズ状の液体溶接ナゲットが形成される。

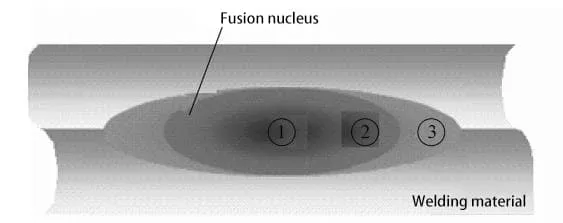

溶融部の温度は、内側から外側に向かって徐々に低下する。通電停止後、圧力を維持または上昇させることで、図1-3に示すように、溶接ナゲットが加圧下で凝固・結晶化し、緻密な構造の溶接点が形成される。

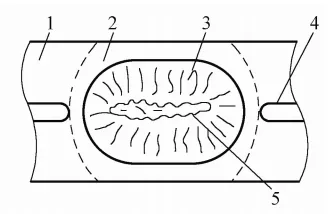

電極と被加工物の接触点では、銅(または銅合金)電極と冷却水の良好な熱伝導性により、発生した熱が伝導され、温度上昇が抑制され、固着が防止されます。スポット溶接における溶接点の形成過程を図1-4に示す。

1 - ワーク 2 - プラスチックゾーン 3 - ナゲット 4 - シートギャップ 5 - 接着面

図1-3:スポット溶接ナゲットの成長と断面の模式図

要約すると、スポット溶接の2つの基本要素は、内部熱源と外部圧力である。

スポット溶接プロセスは、相互に関連する4つの段階にまとめることができる。第1段階では、ワークピースを電極間で予備圧縮し、第2段階では、電流を流した後、溶接部を一定の温度まで加熱し、第3段階では、中央部が溶接ナゲットを形成し、第4段階では、溶接部が冷却され、電極の圧力で結晶化して溶接点を形成する。

スポット溶接では、一定径の電極による加圧力によってワークが変形し、密着した溶接部のみに電流経路が形成されるため、電流密度が極めて高くなる。したがって、加圧力はワークの剛性に関係する。

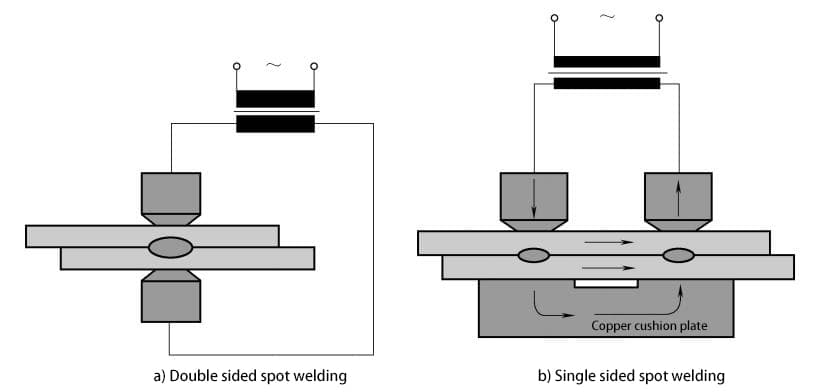

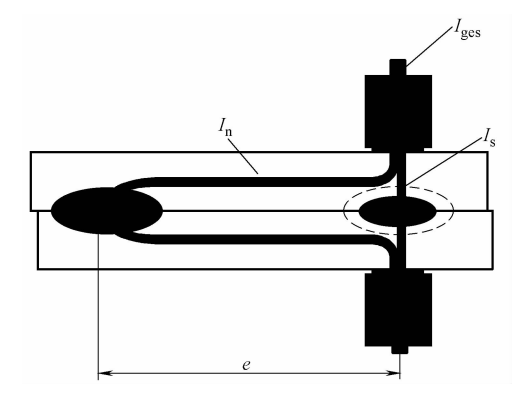

被加工物を流れる電流の方向によって、スポット溶接は一般に両面スポット溶接と片面スポット溶接に分けられる。両面スポット溶接では、図1-5に示すように、2つの電極をワークの両側に配置し、電流をワークの両面に流して溶接点を形成するもので、スポット溶接ロボットでよく使われる溶接方法である。

片面スポット溶接では、2つの電極がワークの片面に配置され、電極がワークの両側からアプローチすることが困難な場合や、ワークの片面に浅いくぼみが必要な場合に使用される。

スポット溶接における熱源と加熱に影響する要因

(1) スポット溶接の熱源

抵抗スポット溶接の熱源は抵抗熱であり、ジュールの法則に従い、Q=I2Rt(ここで、Qは発生熱(ジュール)、Iは溶接電流(アンペア)、Rは抵抗(オーム)、tは溶接時間(秒)である。

スポット溶接の発熱量(内部熱源)を決定する3大要因は、溶接電流、2つの電極間の抵抗、および溶接時間であり、熱の大部分は溶接ナゲットの形成に使用される。

必要な溶接電流と溶接時間は、特定の溶接ナゲットの形成に関係する。溶接時間が非常に短いと、図1-6に示すように、スポット溶接時の必要溶接電流が増大する。

(2) ヒートバランスと放熱

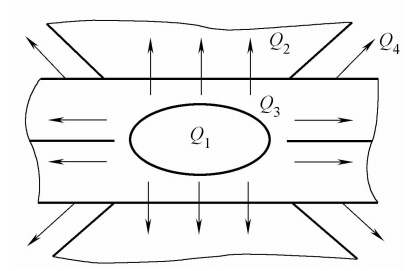

スポット溶接では、図1-7に示すように、発生した熱のごく一部だけが溶接ナゲットの形成に使用され、大部分は隣接する材料への伝導と放射によって失われる。

注:Q1 は、加熱された溶接部に溶融池を形成するための入熱量、Q2 は電極を介した熱伝導による熱損失、Q3 は溶接部の周囲金属の熱伝導による熱損失、 Q4 は、周囲の空気媒体への対流と放射による熱損失である。

熱収支方程式は、Q(全熱量)=Q1 + Q2 + Q3 + Q4ここで有効熱量Q1 は、溶接条件とは無関係に、金属の熱特性と溶融金属量に依存する。1≈10%~30%q。

抵抗率が低く熱伝導率の良い金属(アルミニウム、銅合金など)の場合、Q1 が下限となる。抵抗率が高く熱伝導率の低い金属(ステンレス鋼、高温合金など)の場合、Q1 が上限となる。

失われた熱には、主に電極を通して伝導される熱(Q2≈30%~50%Q)、ワークを通して伝導される熱(Q3≈TQ)、大気への放射熱(Q4全熱量の約5%)。スポット溶接の特徴は主に次の3点に反映される:

1) 急速かつ集中的な加熱。

2) 適度な温度分布を得るためには、溶接部の効果的な放熱が重要である。

3) 加熱工程は、溶接される金属の熱的性質と密接 に関係している。

スポット溶接における電流分流現象

実際のスポット溶接では、電流のごく一 部が周囲の溶接点を流れて電流経路を形成し、周囲の 金属に放散する。図1-8は、スポット溶接時の電流分流現象を示している。

注:Is=Iges-Inここで、Isは溶接電流、Igesは全電極電流、Inは分流電流である。

スポット距離が小さいほど、板厚が厚いほど、材料の 電気伝導率が高いほど、陽転は激しくなる。ダイバージョンの激しさは、エネ ルギー・ロスと溶接品質の確保を困難にする。

さらに、被加工物の表面状態も分流に大きく影響する。表面処理が悪いと、油汚れや酸化皮膜が接触抵抗を増加させ、溶接部の全抵抗が増加し、分流抵抗が相対的に減少するため、分流が増加する。溶接部の抵抗とその変動

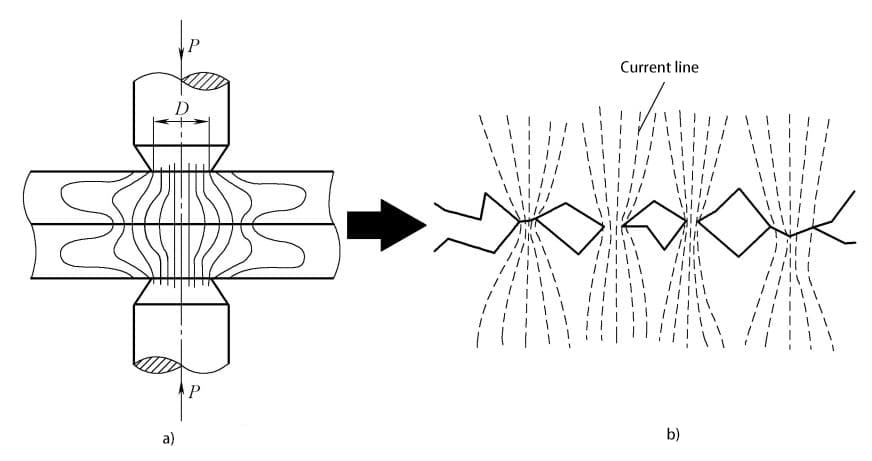

接触抵抗の形成は、溶接面の微細な凹凸と導電性の低い層の存在によって引き起こされる。スポット溶接中の電流線の分布と、ワークの接触点を通過する電流の状況を図1-9に示す。

a) スポット溶接時の電流線分布

b) ワーク間の接触点を通過する電流の状況

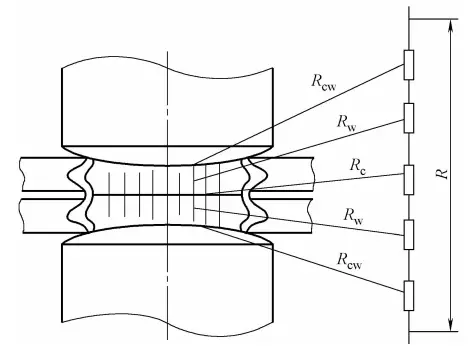

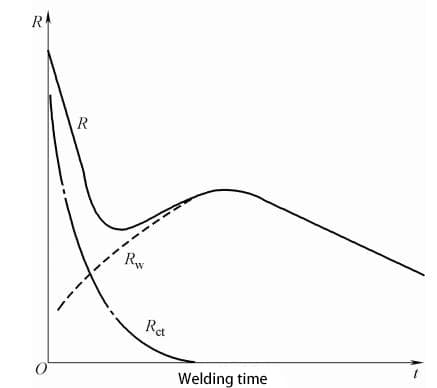

スポット溶接中、溶接部には3種類の抵抗が存在し、2つの電極間の抵抗Rは異なる抵抗値で変化する。 溶接方法図1-10に示すように。

注:Rは溶接部の全抵抗を表し、Rは被加工物の内部抵抗を表し、Rは被加工物間の接触抵抗を表し、Rは電極と被加工物間の接触抵抗を表す。

スポット溶接部の全抵抗Rは、内部抵抗Rw 溶接部の接触抵抗Rc と接触抵抗RCW 電極と被加工物の間、すなわちR=2Rw+Rc+2RCW.各部の抵抗値の計算方法は以下の通り:

1) 溶接部の内部抵抗(Rw):溶接部品を通過する電流によって発生する抵抗は、部品自体の抵抗に関係する。この抵抗の計算式は

どこだ?

- ρ = 溶接部の金属の抵抗率

- δ1, δ2 = 2つの溶接部分の厚さ (mm)

- S = 電極接触面積に相当(mm2)

- K1 = 電界の拡大を引き起こすエッジ効果による係数で、0.82から0.84の範囲。

- K2 = 電界の拡大を引き起こすバイパス効果による係数で、0.8~0.9の範囲。ハード仕様の場合は低い値が、ソフト仕様の場合は高い値が選ばれる。

ρは一般に温度とともに増加するため、加熱時間が長ければ長いほど抵抗が大きくなり、その結果、発熱量が多くなり、溶接部の形成に大きく寄与する。

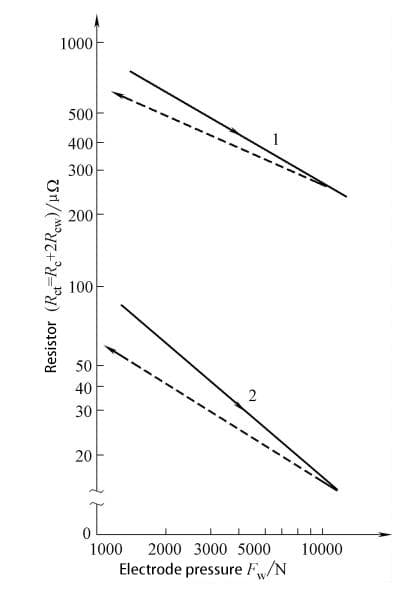

2) 接触抵抗 (R)c+2RCW):接触抵抗とは付加抵抗のことで、通常はスポット溶接電極の加圧下で接触面(溶接部-溶接部接触面、溶接部-電極接触面)で測定される抵抗値を指す。

接触抵抗に影響を与える主な要因は、表面状態と電極圧力である。鋼の加熱温度600℃、アルミニウムの加熱温度350℃での接触抵抗はゼロに近い。

溶接部間の接触抵抗(Rc)、電極と被加工物間の接触抵抗(RCW)、2つの溶接部の内部抵抗(Rw)、スポット溶接中の電流分流、溶接電流、通電時間、電極加圧力はすべて、スポット溶接中の加熱に大きな影響を与える。

図1-11に、溶接過程における被加工物の内部抵抗の変化曲線を示す。

注:Rw はワークの固有抵抗を表し、Rctは接触抵抗(Rct=Rc+2RCWRは溶接部の全抵抗を表す(R=Rw+Rct).

接触抵抗と電極圧力の関係を図1-12に示す。

注:板厚は1mm、1は低炭素鋼、2はアルミニウム合金。

スポット溶接電極

スポット溶接電極の機能

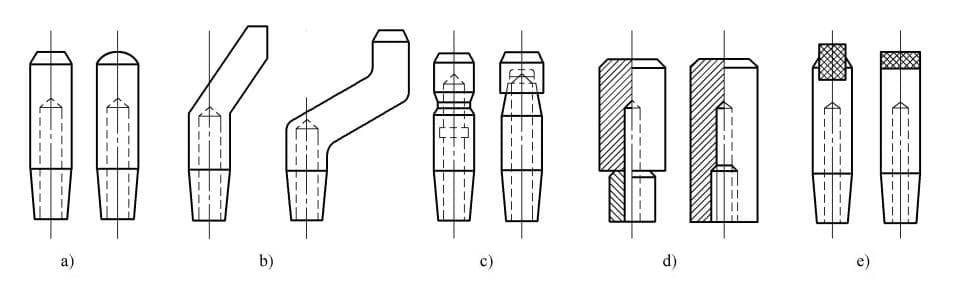

スポット溶接電極は、スポット溶接の品質を確保するために極めて重要な部品である。その主な機能には、被溶接物に電流を流すこと、被溶接物に圧力を伝えること、溶接部から熱を速やかに放散させることなどがある。一般的なスポット溶接電極の形状を図1-13に示す。

a) 標準ストレート電極 b) 曲げ電極 c) キャップ電極 d) ネジ電極 e) 複合電極

電極材料の要件

前述の電極の機能から、電極の製造に使用される材料は、十分に高い電気伝導性、熱伝導性、高温硬度を有することが望ましい。

電極の構造は、十分な強度と剛性を持ち、十分な冷却条件を備えていなければならない。さらに、電極と被加工物間の接触抵抗は、被加工物の表面溶融や電極と被加工物表面の合金化を防ぐために、十分に低くなければならない。

一般的な電極材料

中国航空宇宙工業部の航空工業標準HB5420 1989の規定によると、電極材料は4つのカテゴリーに分類され、3つのカテゴリーが一般的に使用されている。

(1)カテゴリー1の材料は、高導電率、中硬度の銅および銅合金で、主に冷間加工によって要求硬度を達成する。アルミニウムおよびアルミニウム合金の溶接用電極の製造に適しており、被覆鋼板のスポット溶接にも使用できるが、性能はカテゴリー2の合金ほど良くない。

カテゴリー1の合金は、非応力または低応力の導電性部品の製造にも一般的に使用されている。3つのカテゴリーに分類される合金の中で、クロム-ニオブ銅、クロム-ジルコニウム-ニオブ銅、コバルト-クロム-ケイ素銅が優れた性能を示し、広く使用されている。それぞれのグレードは、表1-1に示すように、DJ70、DJ85、DJ100と呼ばれている。

表1-1:一般的な材料特性

| 名前 | 品種 | 材料特性 | |||

| 硬度 | 電気伝導度 /(MS/m) | 軟化温度 /℃ | |||

| HV30kg | HRB | ||||

| 以上 | |||||

| クロム銅 | 冷間引抜棒鋼 | 85 | 53 | 56 | 150 |

| クロム・ジルコニウム・銅 | 鍛造バー | 90 | 53 | 45 | 250 |

| コバルト クロム シリコン 銅 | 冷間引抜棒鋼 | 183 | 90 | 26 | 600 |

さらに、タングステンと銅の複合焼結材もあり、高熱、長時間の溶接、不十分な冷却、高圧などの状況に適している。

銅板スポット溶接用複合電極、プロジェクション溶接用埋め込み電極、ワイヤクロス溶接用電極などに使用される。タングステンの含有量が増加すると、材料の強度と硬度は増加するが、電気伝導率と熱伝導率はともに低下する。

2) 第二のカテゴリーの材料は、第一のカテゴリーの合金に比べ、高い導電率と硬度を持つ。これらの合金は、冷間加工と熱処理の組合せによって要求性能を達成することができる。第一のカテゴリーの合金に比べ、高い機械的性能、適度な電気伝導性、適度な圧力下での強い変形抵抗を持っています。

そのため、最も一般的に使用される電極材 料であり、低炭素鋼、低合金鋼、ステンレス鋼、 高温合金、低導電性銅合金、被覆鋼などのスポット 溶接に広く使用されている。カテゴリー2合金は、シャフト、クランプ、プラテン、電極ホルダー、抵抗溶接機の各種導電性部品の製造にも適している。

3) 第3カテゴリの材料は、第1および第2カテゴリよりも導電率が低く、第2カテゴリの合金よりも硬度が高い。これらの合金は、熱処理、または冷間加工と熱処理の組み合わせによって要求性能を達成することができる。これらの合金は、より高い機械的性能、良好な耐摩耗性、高い軟化温度、およびより低い導電率を有する。

そのため、クロム・ジルコニウム銅のような高抵抗、高 温、高強度のスポット溶接材料に適している。これらの金属は、良好な電気伝導性、熱伝導性、高硬度、耐摩耗性、耐破壊性、高軟化温度を有する。溶接時、電極の磨耗は最小限に抑えられ、溶接速度が速く、溶接全体のコストが低い。

工業生産のニーズに伴い、抵抗溶接は高速・ハイペースの生産工程において、強度、軟化点、導電性などの面で電極材料への要求が高まっている。粒子強化銅系複合材料(分散強化銅とも呼ばれる)は、新しいタイプの電極材料として注目され、広く使用されています。

これは、熱安定性のよい銅マトリックス中に、微細で分散した第二相粒子を生成するために、添加したり、特定のプロセス手段を使ったりすることです。これらの粒子は転位の移動を妨げ、材料の室温強度を向上させることができ、同時に再結晶を抑制することで、高温強度を向上させることができます。2O3-CuとTiB2-銅複合材料。

代表的な分散強化銅抵抗溶接電極材料の組成と特性を表1-2に示す。

表 1-2 代表的な分散強化銅抵抗溶接電極材料の組成と性能

| 材料分散の質量分率 (マス%) | 引張強度 /MPa | 伸び (%) | 電気伝導率 (% IACS) | 適用範囲 |

| Cu-0.38Al2O3 | 490 | 5 | 84 | 自動車製造に適しており、クロム銅スポット溶接電極の4~10倍の寿命を持つ。 |

| Cu-0.94Al2O3 | 503 | 7 | 83 | |

| Cu-0.16Zr-0.26Al2O3 | 434 | 8 | 88 | |

| Cu-0.16Zr-0.94Al2O3 | 538 | 5 | 76 |

スポット溶接電極の構造

スポット溶接電極の構造は、標準ストレート電極、ベント電極、キャップ電極、ネジ電極、複合電極の5種類に分けられる。

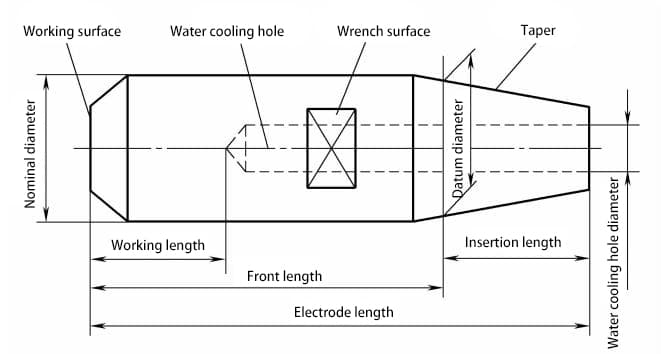

スポット溶接電極は、先端部、胴部、尾部、冷却水孔の4つの部分からなる。スポット溶接で最も広く使用されているのは標準ストレート電極で、電極各部の名称を図1-14に示す。

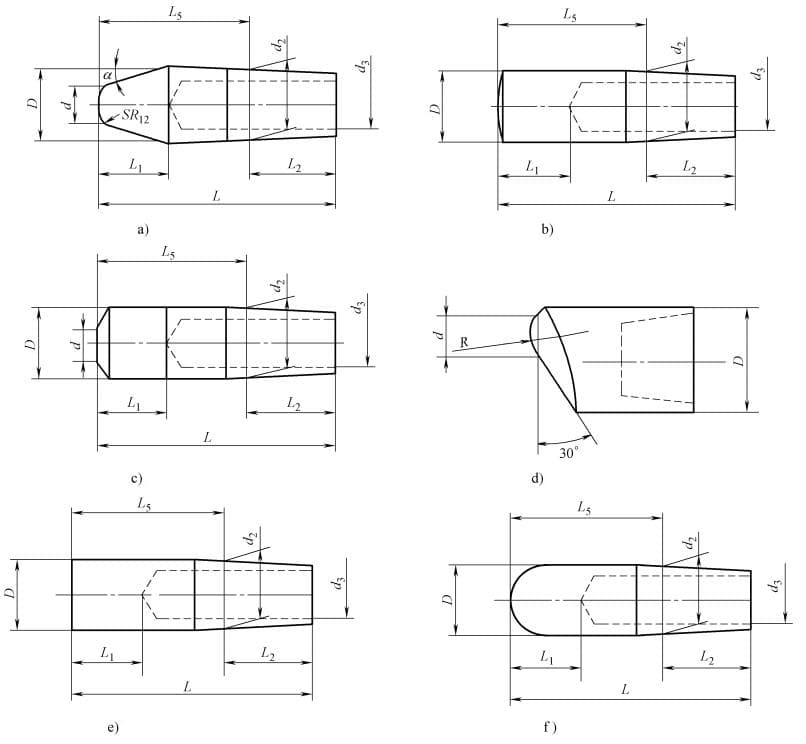

スポット溶接電極の作業面の違いにより、標準電極(ストレート電極)には図1-15に示すような6種類の呼称と形状がある。

a) 点状電極(コード J)

b) 球状電極(コードH)

c) 円錐電極(コード Y)

d) オフセットウェッジ電極(コードEF)

e) 平板電極(コード M)

f) 球状キャップ電極(コードQ)

電極の先端は、高温の被加工物の表面に直接接触し、溶接製造中の高温と高圧に繰り返し耐える。そのため、密着性、合金化、変形が電極設計における重要な考慮事項である。

スポット溶接電極の主要パラメータ

1) 主要物理パラメータ表1-3に示すように、硬度75HRB以上、導電率75% IACS以上、軟化温度550℃以上。

2) 表 1-4 に示す主要化学組成。

表1-3:主要物理パラメータ

| 密度(g/cm3) | 引張強さ (N/mm²) | 硬度 HV | エロンゲーション(%) | 導電率(20℃) IACS(%) | 熱伝導率 (20°C) (W/m-K) |

| 8.9 | ≥380 | 110~145 | ≥15 | ≥75 | 330 |

表1-4:主な化学組成

| 名称 | アル | Mg | Cr | Zr | フェ | Si | P | 総不純物 |

| クロム ジルコニウム 銅 | 0. 1 ~ 0. 25 | 0. 1 ~ 0. 25 | 0. 1 ~ 0. 8 | 0. 3 ~ 0. 6 | 0. 5 | 0. 5 | 0. 1 | 0.5 |

スポット溶接電極の品質要件

1) 渦電流導電率計を用いて測定した電気伝導率が、3点の平均値で44MS/m以上であること。

2) ロックウェル硬度基準で測定した硬度で、3点の平均が78HRB以上であること。

3) 軟化温度実験では、550℃の炉温を2時間維持した後、水中で急冷して15%以上の硬度低下をもたらさないようにする。

抵抗溶接用電極は、一般に熱処理と冷間加工の組み 合わせにより性能を確保する。この方法によ り、最適な機械的および物理的特性が得られる。クロムジルコニウム銅は、主に低炭素鋼やメッキ鋼板のスポット溶接やシーム溶接用の汎用抵抗溶接電極として使用される。

また、低炭素鋼溶接時の電極ホルダー、シャフト、ライナー材として、あるいは大型金型、プロジェクション溶接機の固定具、ステンレス鋼や耐熱鋼の電極としても使用できる。