I.基本的なプロセス知識

1.スレッドタッピング

スレッドタッピングとは、対応する工具(タップやレンチ)を使って部品の内ねじを加工する切削加工である。

(1) 一般的なネジ切り工具

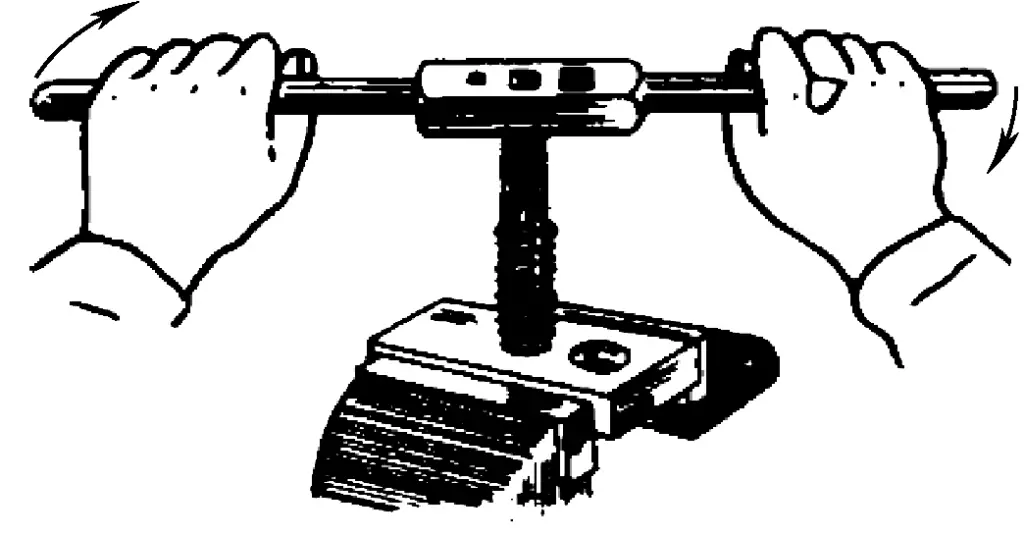

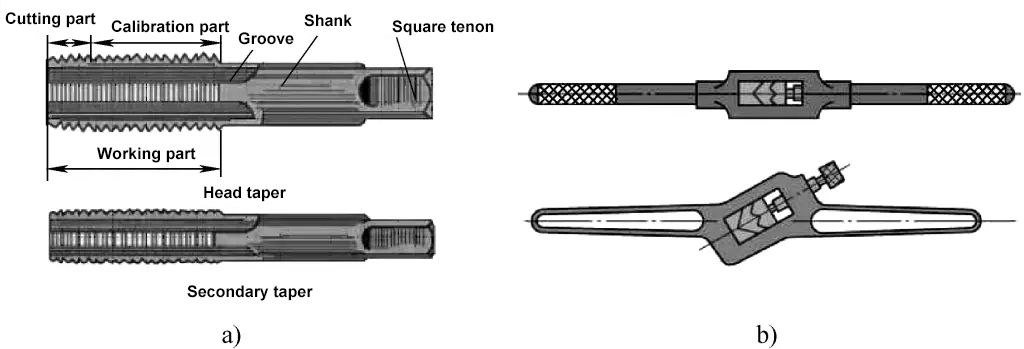

図1はフィッターによる手動のネジ切り工程を示し、図2は一般的に使用される手動のネジ切り工具を示す。

a) タップ

b) レンチ

ねじのタッピング加工では、切削力の軽減とタップの耐久性を向上させるため、切削量全体を複数のタップに分配する。これらのタップを1セットと呼びます。ねじ切りを開始するタップをイニシャルタップ、次にセカンドタップ、最後にサードタップと呼びます(通称:ファーストタップ、セカンドタップ、サードタップ)。

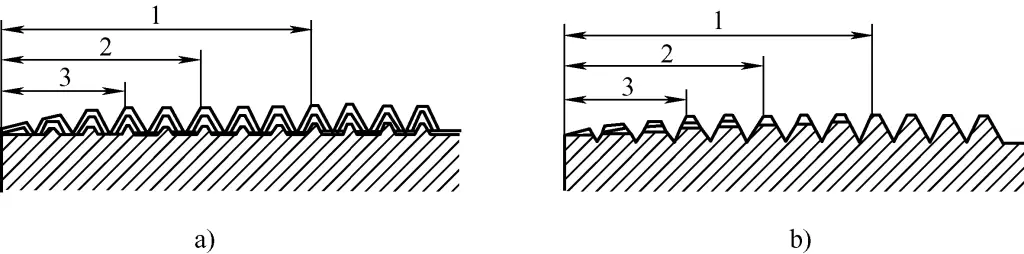

図3は、1セットのタップの切削量分布を示したもので、テーパー分布と柱状分布がある。一般に、M6~M24のネジ山では、1セットに2個のタップが含まれる。M6以下やM24以上のねじの場合は、1セットに3個のタップが含まれる。

a) テーパー切断分布

b) 柱状切断分布

1-イニシャルタップまたはファーストラフタップ(イニシャルタップ)

2-ミドルタップまたはセカンドラフタップ(セカンドタップ)

3-ファイナルタップまたはフィニッシュタップ(3回目のタップ)

(2) ネジ切り前のドリル穴(通称:下穴)の直径と深さ

ねじ切り加工を行う前に、まずドリルビットを使ってねじ切り用の下穴を開けるが、この下穴径の選定が特に重要である。下穴の直径が大きすぎると、加工されたねじ山の高さや深さが不足し、ねじ山の頂点が鋭くならない。

正しい選択原則は、一般に被削材の材質(プラスチックか脆性)および穴あけ時の穴の拡張量に基づいています。ねじタップの場合も、タップの歯元とねじ山の上端との間に隙間があり、完全なねじ山が形成されていることを確認する。

1) ネジ切り前の下穴径の計算

標準ねじ用の下穴を開けるためのドリル・ビットの直径は、以下の経験式によって決定できることが、実践によって示されている:

スチールおよびダクタイル材の場合 Dドリル = D - P

鋳鉄および脆性材料用 Dドリル = d - (1.05~1.1)p

Dドリル はタッピング前の下穴の直径(mm)、Dは内ねじの長径(mm)、すなわちワークねじの呼び径、Pはピッチ(mm)である。

例えば、中炭素鋼や鋳鉄のワークピースにM10のねじを切る場合は、穴あけ前にドリルビットの直径を計算してください。

中炭素鋼は延性材料に属するので、ドリルビットの直径は

Dドリル=D-P=(10-1.5)mm=8.5mm

鋳鉄は脆い材料に属するので、ドリルビットの直径は

Dドリル=D-1.1P=(10-1.1×1.5)mm=8.35mm

丸め後、一連値のドリルビット直径8.4mmを選択する。

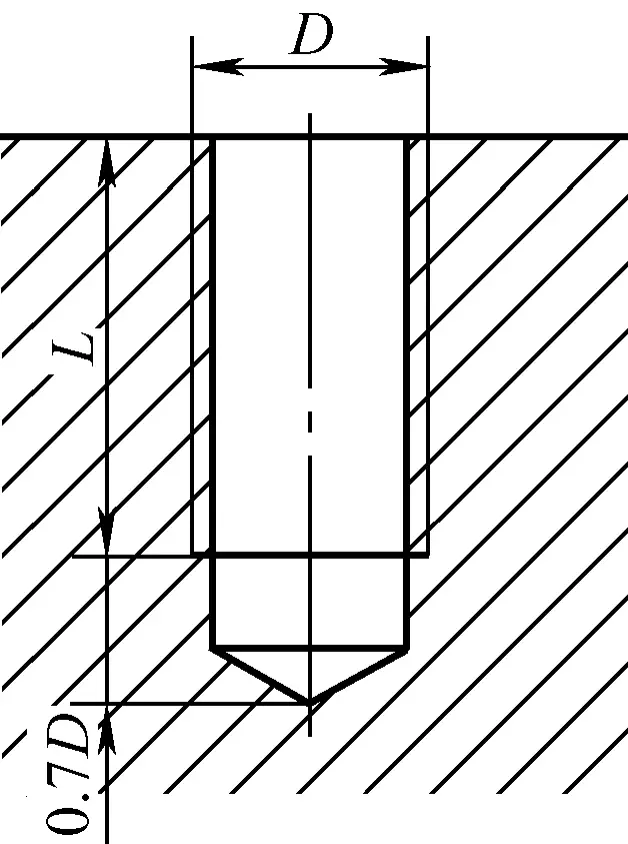

2) ブラインド・ホールのねじ切り用下穴の深さの計算

図4に示すように,ブラインドホールのねじ山をタップ加工する場合,タップの切削部では完全なねじ山を作ることができないため,平滑長さ深さhは,少なくともねじ山の長さLとタップの追加切削部の合計に等しくなければならない。この付加的な長さは、内ねじの長径の0.7にほぼ等しい、

h=L+0.7D

2.金型ねじ切り

丸棒に適切な工具(ダイスとダイスレンチ)を使って外ねじを作る切削加工である。

(1) 金型ねじ切り工具

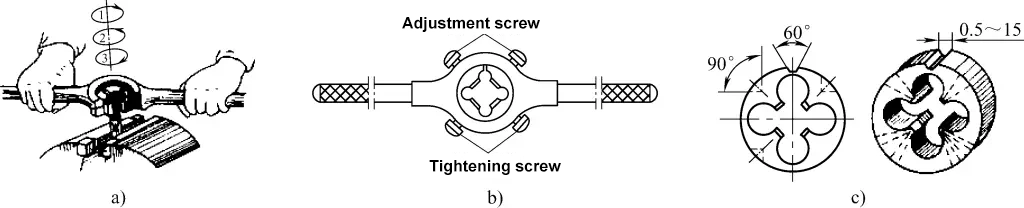

図5は、手作業によるダイスのねじ切り工程と工具を示している。

a) 手動による金型ねじ切り工程

b) ネジ切り用ダイスレンチ

c) ねじ切り用金型

(2)ダイスねじ切り前の丸棒の直径の決定

ダイスによるねじ切り加工では、タッピング加工と同様に、工具(ダイス)がワークのねじ部に多少の押し出しを加えるため、丸棒の直径はねじ山の主要直径より少し小さくする必要がある。経験式は

d′=d-0.13P

式中、d'は丸棒の直径(mm)、dは外ねじの長径(mm)、すなわちねじの呼び径、Pはピッチ(mm)である。

II.基本操作スキル

1.タッピング作業工程

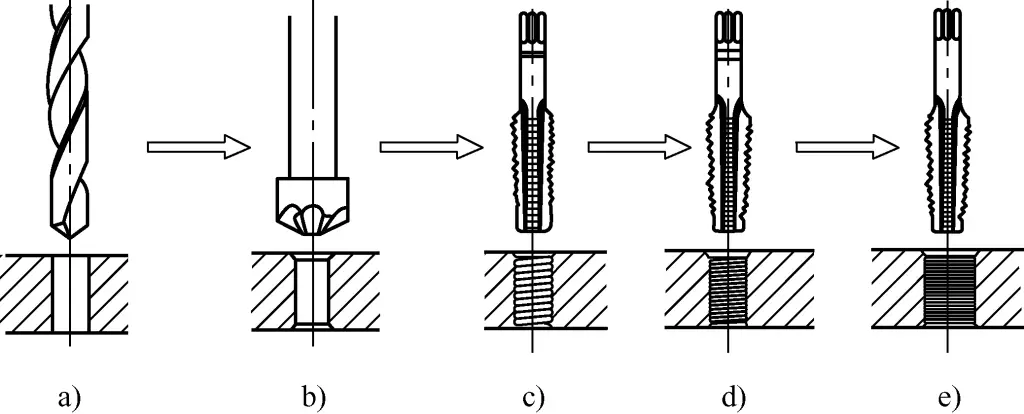

(1) タッピングの手順

タッピングの手順を図6に示す。

a) 下穴を開ける

b) 穴の入り口の面取り

c) 最初のタップ

d) セカンドタップ

e) サードタップ

(2) タッピングのポイントと注意点

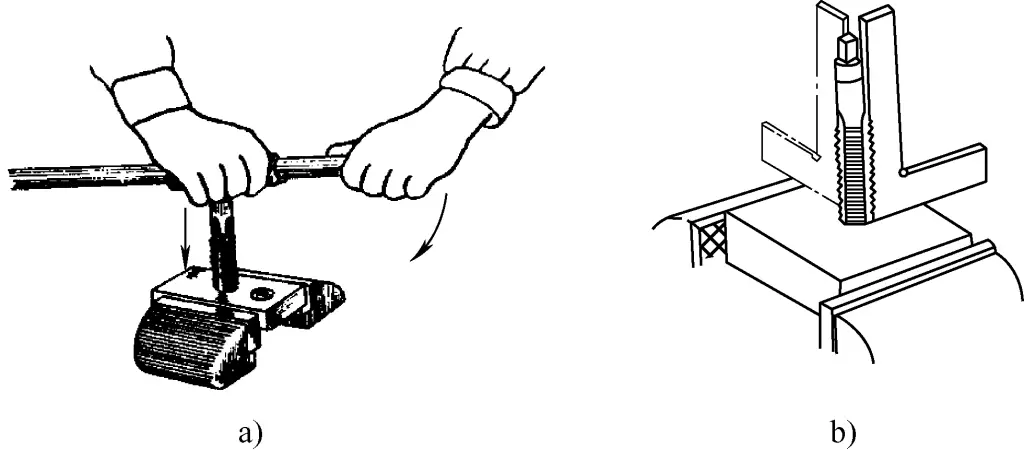

1) タッピングのポイント

タッピングで重要なのは最初のねじ切りで、その操作方法を図7に示す。図7aのように右手でスパナの中央部を持ち、左手でスパナをゆっくり回転させながら押し下げる。最初のタップが1~2回転入ったら、図7bのようにタップのワークに対する直角度を、前後左右の方向から目視、またはスコヤで確認する。

a) 最初のスレッド処理

b) 垂直性のチェック

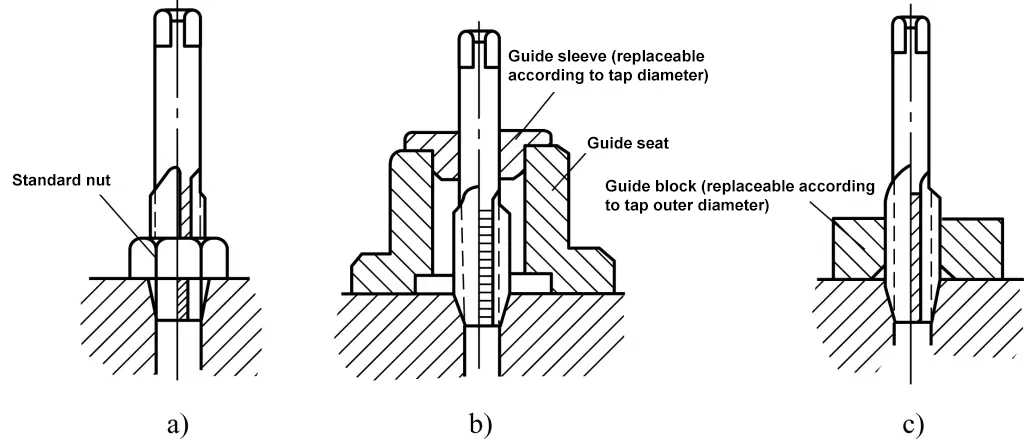

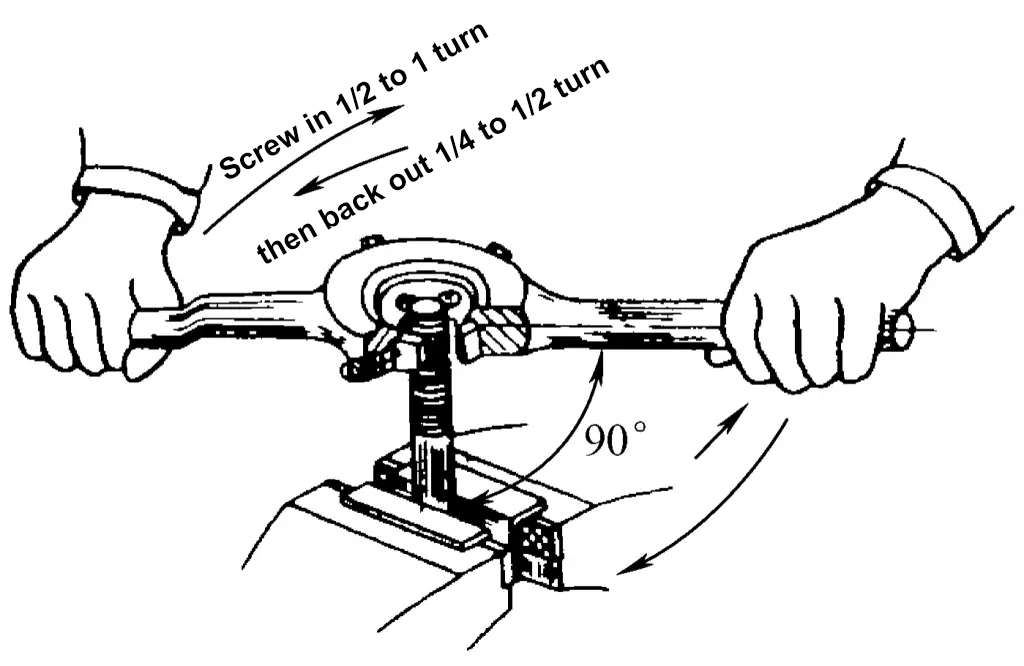

テーパー・タップの最初のねじ込みの垂直性を確保するために、図8に示すように、標準ナットまたは特殊なガイド工具を使用することができる。最初のねじ切り後、両手で力を入れず、バランスの取れた均等な回転力でタップ・レンチを回します。図9に示すように、1/2~1回転させた後、1/4~1/2回転させます。テーパー・タップのねじ切りが完了したら、順番に従って、2番目と3番目のテーパー・タップに切り替えてねじ切りを行います。

a) 標準ナットによるガイド

b) 専用ガイドスリーブによるガイド

c) 専用ガイドブロックによるガイド

2) 糸通し時の注意

タップをタップレンチで保持する場合は、タップの角シャンクをクランプする。

硬い材料をねじ込む場合、非常に難しいと感じたら、無理にねじ込まないでください。イニシャルテーパーとセカンドテーパータップを交互に使い、交互にねじ込む(イニシャルテーパーで数回転ねじ込み、セカンドテーパーに持ち替えて数回転ねじ込み、またイニシャルテーパーに戻すなど)。

スレッド処理中 切削油剤 をタイムリーに追加すべきである:

- 鋳鉄のねじ切り加工では、冷却と潤滑に機械油を使用するのが一般的です。灯油に浸した鋳鉄は穴径が縮むので、ねじ切り時の冷却・潤滑には灯油を使用しない。

- 鋼鉄のねじ切りでは、潤滑に軽油を使うのが適している。アルミニウム合金や純銅の場合は、潤滑に灯油を使うことができる。

(3) スレッディング時によくある問題(表1参照)

表1:スレッディングで発生した問題と原因分析

| 遭遇した問題 | 主原因分析 | |

| 破損したスレッド | 破損した糸口 | 初期ねじ切り時に、タップハンドラーが安定して保持されず、ワーク端面に対するタップの垂直度が何度も修正され、ねじ山が損傷する。 |

| ねじ切り穴の底の直径が小さすぎるため、タップが切りにくくなり、ねじ口が損傷する。 | ||

| その他の部分的なスレッド損傷 | セカンドテーパータップやサードテーパータップに交換する際、先に切削したねじ山にタップを正しく合わせずに無理にねじ切りを行うこと。 | |

| 必要な切りくずを取り除くために逆回転を行わず、切りくずが刃先に付着し、切削ネジ山を損傷させる。 | ||

| プラスチック材をねじ切りする場合、切削液を適時に加えないと、熱膨張が起こり、材料が切断された後に引き裂かれ、材料が刃先に付着してねじ山が損傷する。 | ||

| ネジ穴のズレ | 1) 最初のねじ切り時に、タップ軸がワーク端面に対して垂直でなく、効果的に修正されない; 2) ねじ切り時に両手にかかる力が不均等で、切り込み時にずれが生じる。 | |

| ねじ山の深さが足りない(ねじ山の高さが足りない) | 1) 下穴の直径が大きすぎる; 2) 蛇口が磨耗している | |

| タップ破損 | 1) ねじ切り前のベース穴の直径が小さすぎる; 2) タップが傾きすぎている場合に、無理にねじ切りを行う; 3) チップが蛇口に詰まるが、それでも強引に蛇口を回す; 4) タップの切削歯が鈍すぎて、強引に切削している; 5) 両手で不均等または過度の力をかける; 6) 素材が硬すぎるか、内部に硬い斑点がある。 | |

2.ねじ切り作業工程

(1) 丸棒を面取りする

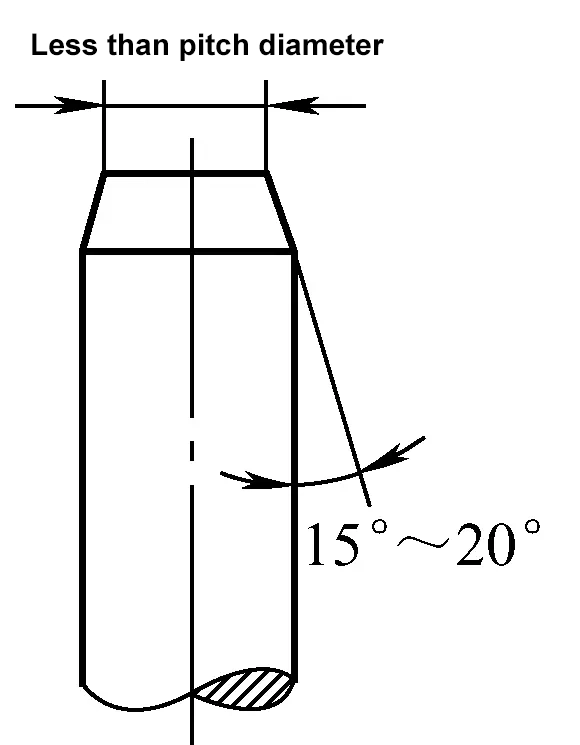

ねじ切り開始時、ダイスがワークピースにスムーズに入り、正しくガイドされるように、ねじ切り前に丸棒の先端を面取りする必要がある。面取りの条件は図10に示す通りである。

(2) ワーククランプ

ねじ切り加工では、切削トルクが大きく、ワークが円筒形であるため、丸棒をしっかりとクランプするために、ジョーにV字型のパッドや厚いソフトメタルライニングを使用する必要があります。また、丸棒のねじ切りされる部分がジョーからはみ出さないようにする。

(3) スレッディング作業のポイント

- ねじ切り加工中、ダイス面は常に丸棒の軸に対して垂直を保つこと。

- ねじ切り開始時は、右手でダイホルダーの中央部を持ち、丸棒の軸に沿って力を加え、左手と連動して時計回りに回転させます。または、図11のように、ダイホルダーの取っ手を両手で持ち(中央付近を持つ)、力を入れ、同時に回転させる。

- ダイスでロッドにねじを切ったら、両手で回転力を使ってロッドをねじ切る。

- ねじ切り中は、ねじ山の表面粗さを減らし、ダイスの寿命を延ばすために、切削液を塗布する必要がある。一般的には、濃縮乳剤かエンジンオイルが使用される。

(4) スレッディング時によくある問題(表2参照)

表2 スレッディング中によくある問題と原因分析

| 問題点 | 主原因分析 |

| 破損したスレッド | 1) 開始時にダイスホルダーが不安定になり、丸棒の軸に対するダイス面の直角度が何度も修正され、ねじ山が損傷する; 2) ねじ切り前の丸棒の直径が大きすぎるため、ダイスが切り込みにくくなり、ねじ山が損傷する。 |

| ねじ穴の傾き | 1) 丸棒のねじ切り時に、ダイス面が丸棒の軸に対して垂直でない; 2) ロッドエンドの面取りが悪く、ダイスを正しく配置するのが難しい; 3) スレッディングの際、両手の力が不均等で、切断時にスキューが発生する。 |

| スレッドの深さが足りない(スレッドの高さが足りない) | 1) 丸棒の直径が小さすぎる; 2) 丸棒が曲がっている; 3) ダイの位置を調整する際、ダイが何度も上下に振られる。 |