回転するローラーを通して、ローラーの力と摩擦の複合作用の下で板金を曲げる方法は、ロール曲げと呼ばれます。ロール曲げは板金曲げの重要な加工形態の一つです。ロール曲げは、ロール曲げ装置(通常は板圧延機)を使用して行われます。

板圧延機は、主に板金を連続的に3点曲げする成形装置です。板金を円柱や円錐のような単曲率のワークピースに曲げることができ、大口径の球殻のような大きな半径を持つ複曲率のワークピースをロール曲げすることもできます。適切なプロセス設備により、板圧延機でプロファイルをロール曲げすることもできます。

I.ロール曲げ装置とその操作

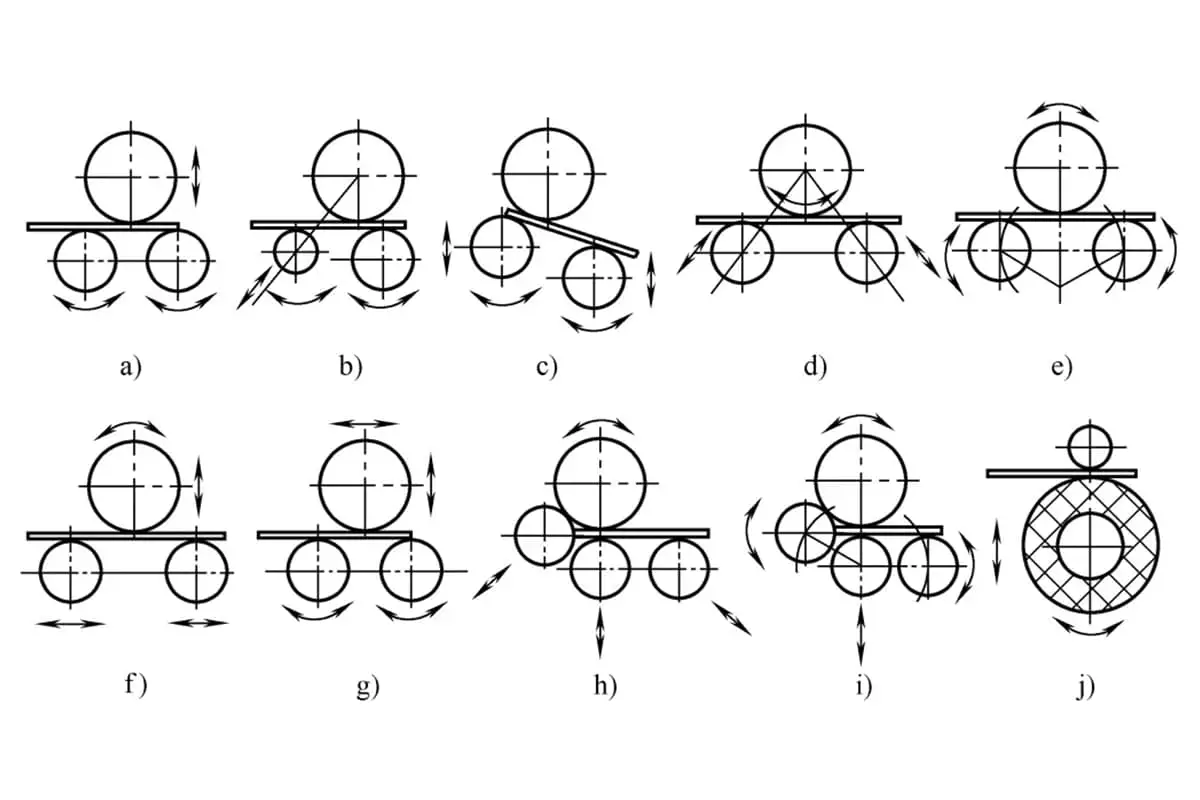

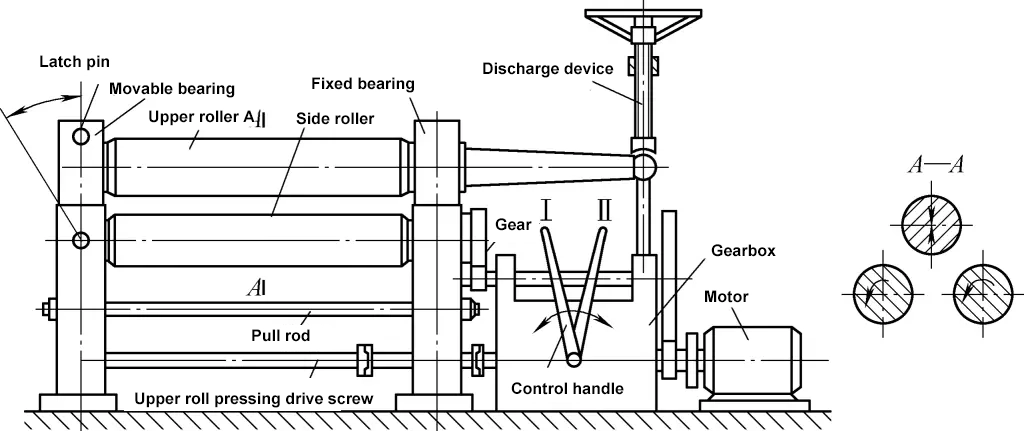

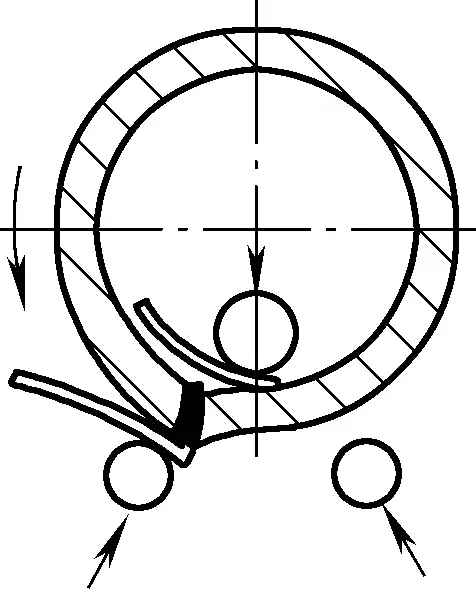

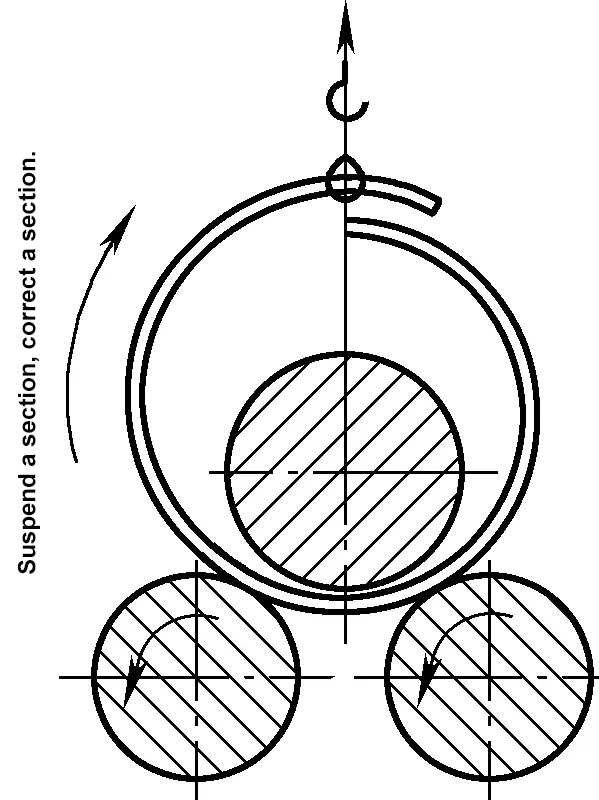

板圧延機のローラーの数によって、3本ローラー型と4本ローラー型があり、ローラーの配列によって、対称型と非対称型があり、その中で、3本ローラーの対称型板圧延機が最も一般的に生産に使用されている。図1は対称3本ローラー式板圧延機の構造を示す。

板圧延機の仕様は、圧延できる鋼板の最大板厚と最大板幅で表されます。例えば、19×2000タイプの3本ローラー式板圧延機は、最大板厚19mm、最大板幅2000mmの鋼板を圧延することができます。

1.ロール曲げの基本原理

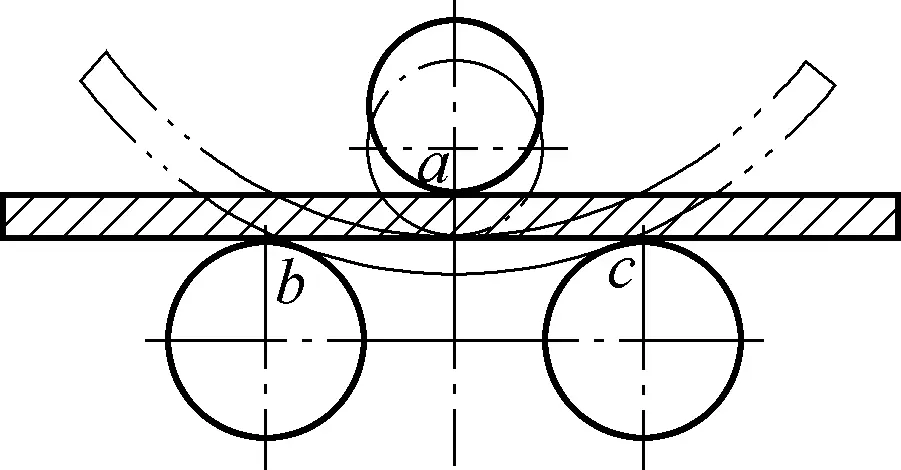

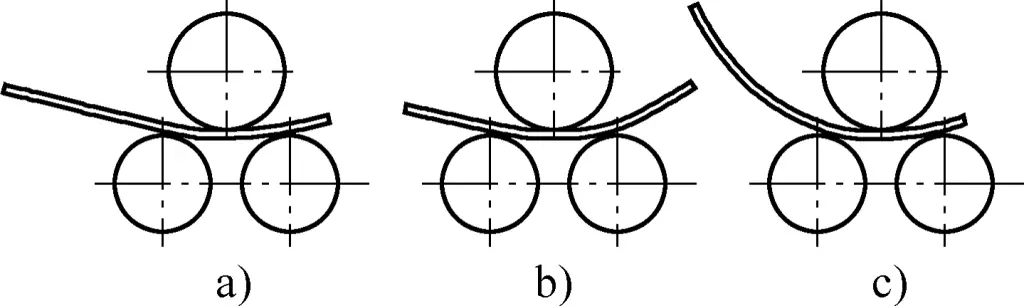

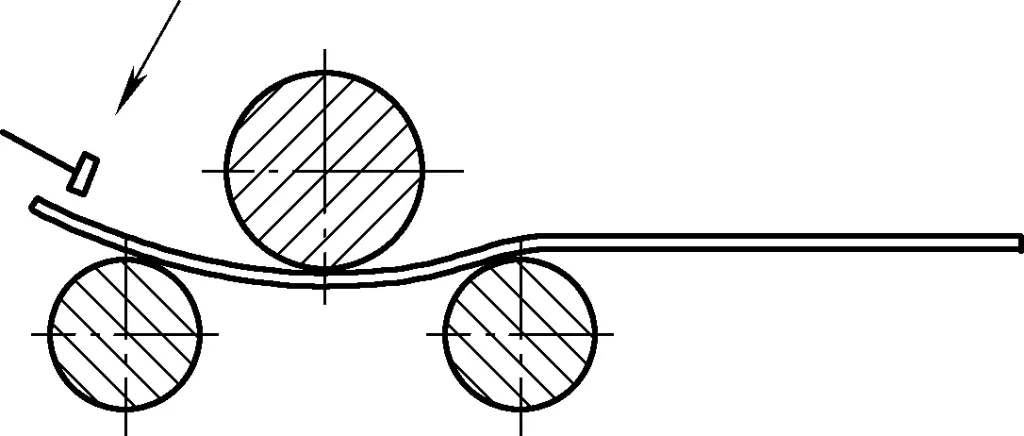

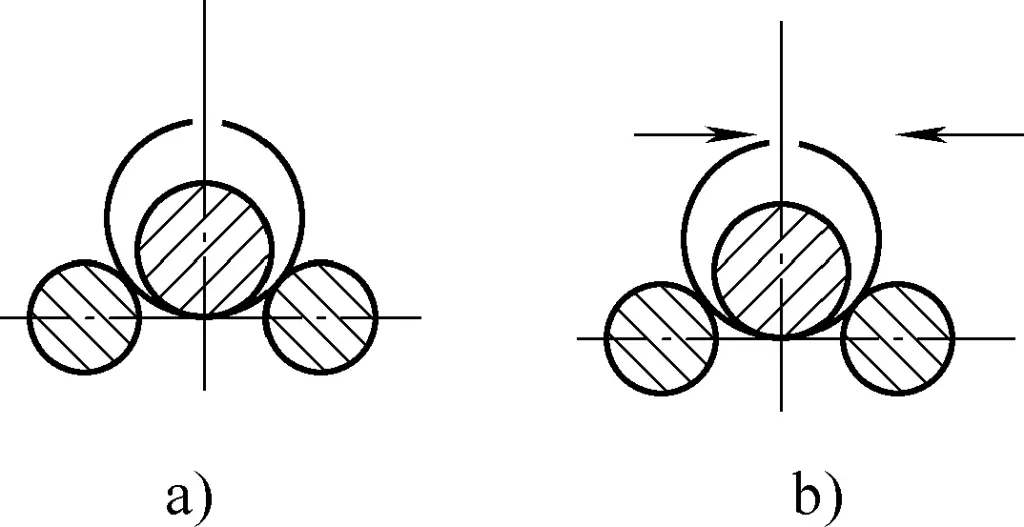

ロール曲げの基本原理を図2に示す。ブランクが下側ローラー上に静的に置かれたとき、その下面は下側ローラーの最高点bとcに接触し、上面はちょうど上側ローラーの最低点aに接触します。このとき、上下のローラー間の垂直距離は、材料の厚さにちょうど等しくなります。

下側のローラーが静止して上側のローラーが下降する場合、または上側のローラーが静止して下側のローラーが上昇する場合、その距離は材料の厚さより小さくなります。2つのローラーが連続的に圧延すると、圧延されたブランクの全域が滑らかな曲面になります。ブランクの端部は圧延されないので、まっすぐなままであり、部品を成形するときに対処しなければならない。

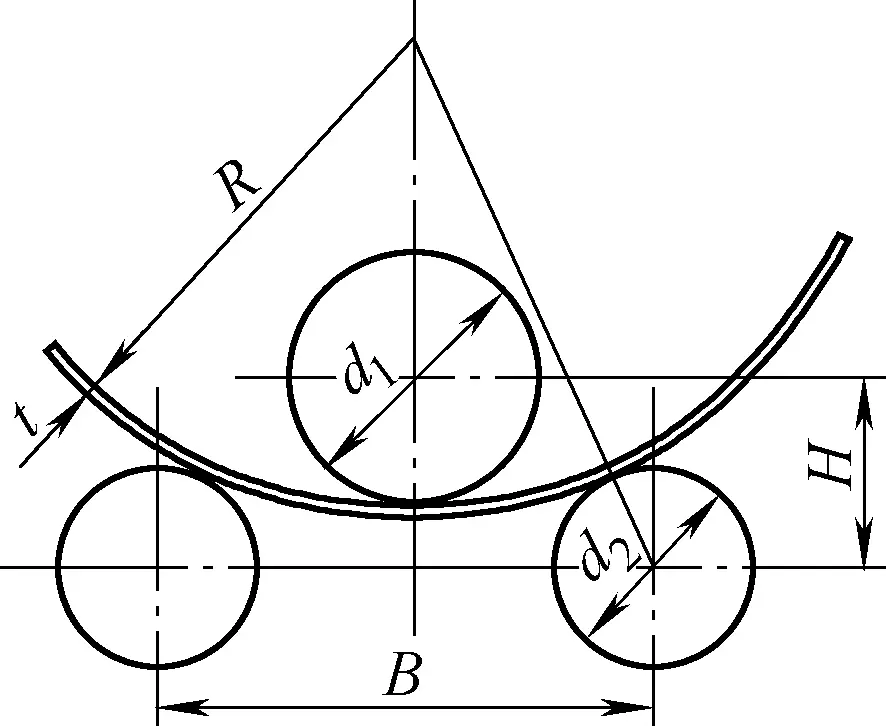

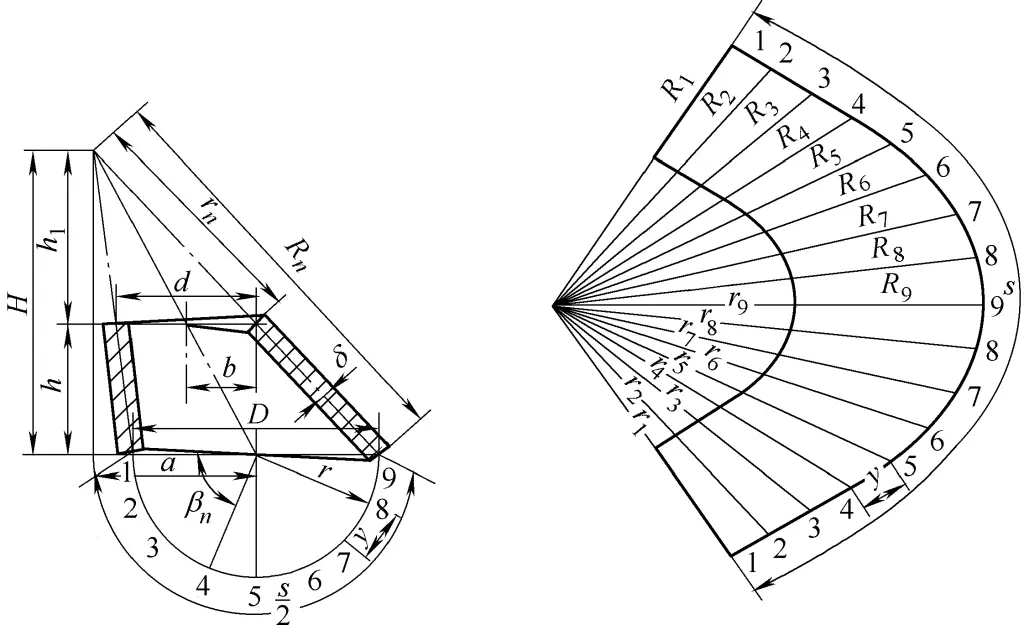

ロール曲げ後に得られる曲率は、ローラーの相対位置、板金の厚さ、および機械的特性に依存する。これらの関係は、おおよそ次の式で表すことができる(図3参照):

(d2/2+t+R)2=(B/2)2+(H+R-d1/2)2

式中

- d1, d2 - ローラーの直径(mm);

- t - シートメタルの厚さ(mm);

- R - 部品の曲率半径(mm)。

ローラー間の相対距離HとBは、部品の曲率に合わせて調整可能である。Hを変える方がBを変えるより便利なので、一般にHを変えることで異なる曲率が得られます。

スプリングバック量を正確に計算し、事前に決定することは困難であるため、上記の関係は必要なH値を正確に示すことはできず、初期の圧延の参考程度にしかならない。実際の生産では、ほとんどの調整が試測定によって行われ、所望の曲率が得られるまで、経験に基づいて上ローラーの位置を徐々に調整します。

2.板圧延機の操作ステップ

の動作ステップ 三本ロール圧延機 まず、上部ローラーを上げ、ブランクの厚さに応じて下部ローラー間の距離を調整し、上部ローラーの許容曲げ力の範囲内で距離を最小にします。

調整が難しいため、一般的にはブランクの厚みに応じて下側のローラー距離を合理的に選択します。ブランク厚みが4mm以下の場合は90~100mm、4~6mmの場合は110~120mmとなります。

ブランクを下側ローラーに置き、2つの下側ローラーを覆い、必要なロールに従って上側ローラーを下げる。 曲げ半径プレス機でブランクを曲げ、圧延機でローラーを回転させ、ブランクを自動的に送り込んで曲げ成形する。上部ローラーを上昇させ、最後に部品を取り出す。

II.シリンダーの圧延技術

シリンダー用の展開された材料は長方形で、その表面には平行で等しい長さの生成線がある。板圧延機で圧延する場合、板金の軌跡は直線であり、前進速度は一定であるため、圧延後は両端の継ぎ目がちょうど一致します。ジェネレーターが等しいので、上ローラーの圧力も常に等しくなります。

シリンダー圧延工程では、圧延部品の品質を保証するために、オペレーターはシリンダー圧延作業の手順と方法をマスターし、シリンダー圧延の欠陥を分析し解決する一定の能力を持たなければならない。

1.シリンダー圧延のステップと方法

圧延作業は大まかに、予備曲げ、ローディング、ロール曲げ、シーム溶接、丸み矯正の5つのステップで構成される。図4にシリンダー圧延の工程を示す。

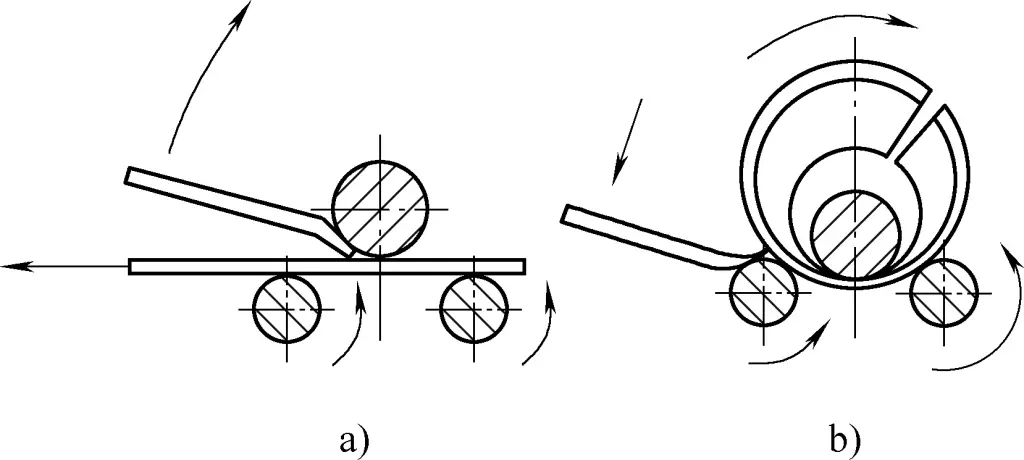

a) プレス曲げ

b) ロール曲げ

c) 繰り返す

(1) プリベンディング

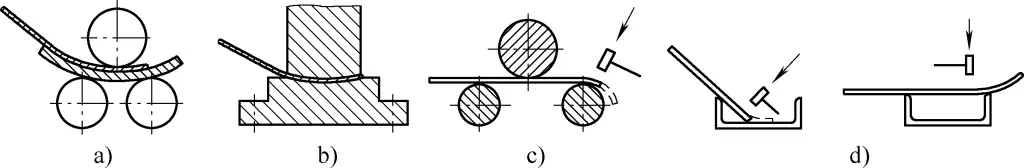

図4からわかるように、鋼板を板圧延機で曲げる場合、ローラーの配置上、下側の2つのローラーの間に一定の距離があり、鋼板の両端には圧延できない直線エッジが残る。そのため、ストレートエッジの予備曲げ加工が必要となります。

予備曲げには多くの方法があり、実際の生産工程に応じて選択することができる。図5aはバッキングプレート上で端部を曲げる方法で、まず厚い鋼板を必要な曲率に曲げ、その上に加工する鋼板を載せて端部の予備曲げを行う。図5bは、プレス機でプレス金型を用いて鋼板の端部を予備曲げする方法である。

a) 板圧延機での予備曲げ

b) プレス機による予備曲げ

c), d) 手動による予備曲げ

図5cと図5dは、薄くて小さい、幅の狭い、または小ロットの部品に適した手動の予備曲げ方法を示している。図5cは、板圧延機上でスレッジハンマーでヘッドを手動で予備曲げする様子を示している。予備曲げの際には、上ローラーを適切に締め付けてバウンドを防止し、ハンマーの打ち込み順序は外側から内側に向かって徐々に行い、直線部分が生じないようにする。

図5dは、溝形鋼やI形鋼などの構造用鋼を使用した予備曲げを示している。鋼板端部の予備曲げは、ワークピースの曲率要件を満たしていることを確認するため、成形テンプレートでチェックする必要があります。

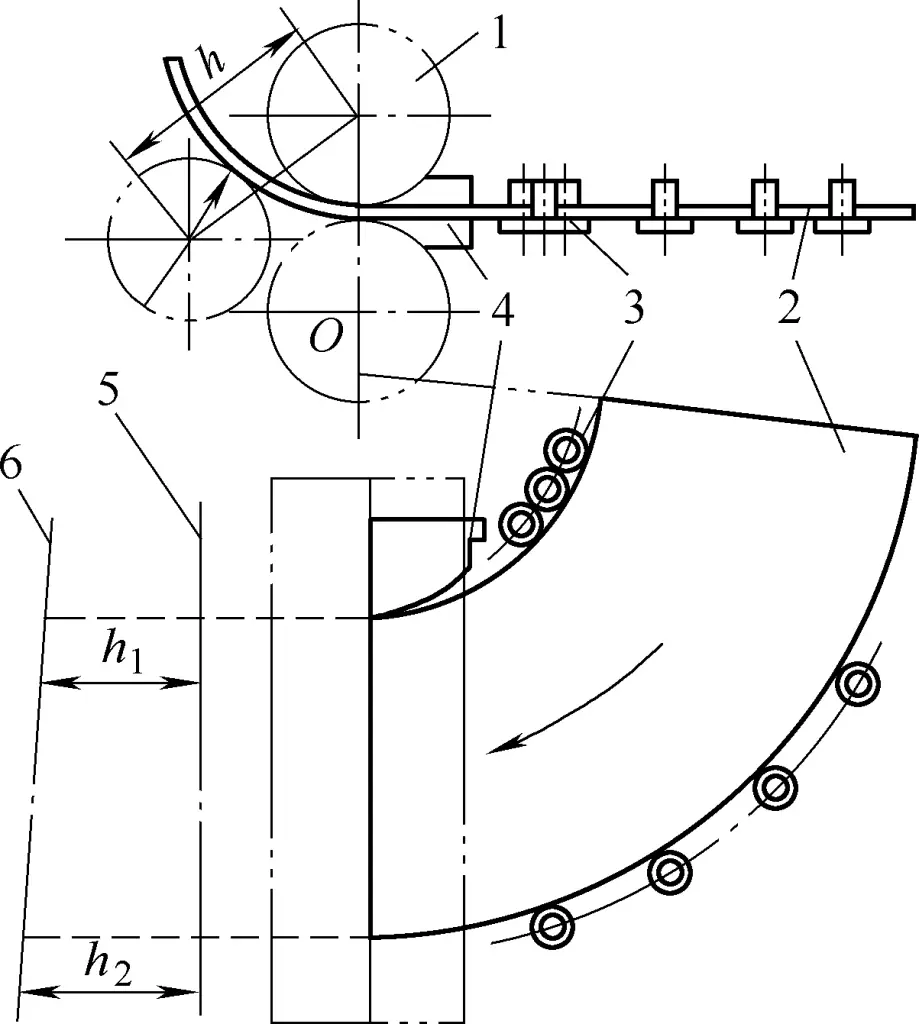

(2)ローディング

材料端部を予備曲げした後、上下のローラーの間に挟み、上ローラーを下方に調整して鋼板を軽く押圧し、アライメントを行う。

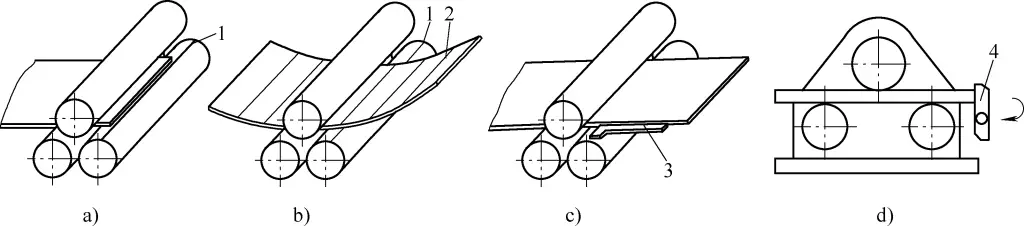

図6aに示すように、鋼板端部を下部ローラーの軸方向の標線に合わせるなど、位置合わせにはさまざまな方法があります。または、鋼板の端部に平行に数本の直線状のジェネレーターを引き、ローディング中にローラーのマーキングラインに合わせ、曲げジェネレーターが一致するか、平行のままであることを確認します。曲げの間 ロール曲げ加工図6bに示すように、鋼板のアライメントもいつでもチェックできる。

a) アライメントにプレートエンドを使う

b) アライメントに曲げ線を使う

c) 90°の正方形を使って位置を合わせる

d) マテリアルストップを使用して位置決めする。

1-ローラーの軸マーク

2-ベースラインを曲げる

3-90°スクエア

4-マテリアルストップ

図6cに示すように、ローラーの軸方向の印を基準として、90°の正方形で鋼板の両面を測定し、これもアライメントの方法です。さらに、図6dに示すように、板圧延機に専用の材料止めを設置して、ブランクのアライメントをチェックすることもできます。

上記のアライメント方法は、より正確なアライメントを達成するために、単独または同時に使用することができる。

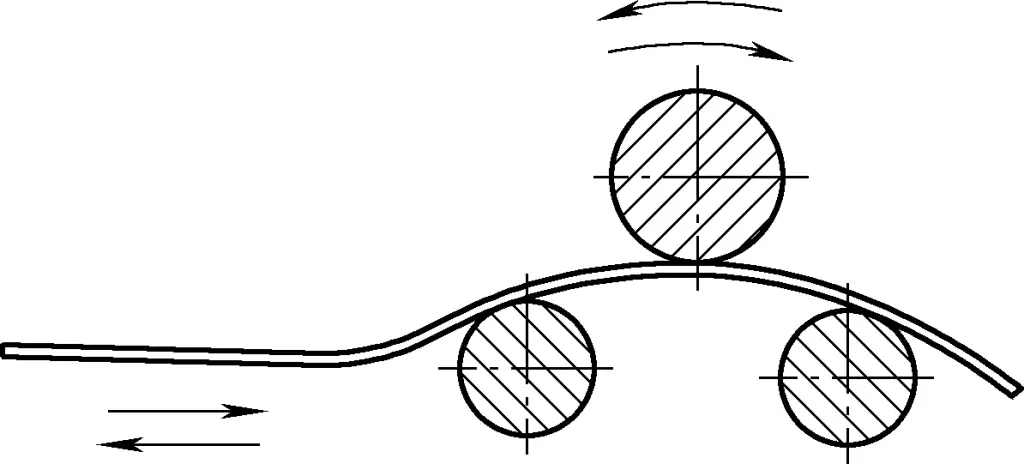

(3) ロール曲げ

鋼板を整列させた後、板圧延機を駆動してロール曲げを行うことができる。ロール曲げは段階的に行う必要があります。すなわち、毎回、上ローラーをわずかに下方に調整し、一度圧延した後、再度調整し、所望の曲率が得られるまで繰り返します。

ロール曲げ加工に順送方式を使用することで、材料の冷間加工硬化を低減し、過度の全体応力による潜在的な亀裂や破壊を回避することができる。焼きなましは、部品のひどい冷間加工硬化をなくすために使用できる。

(4) シーム溶接

ロール曲げが完了した後、シーム品質が良好であれば、その後にシーム溶接を行うことができる。シーム溶接には通常2つのステップがある:まずシーム品質を検査し、適格であれば鋲溶接を行い、最後に溶接を行う。タック溶接は一般に板圧延機上で行われ、溶接は加工する板金部品の構造に応じて、板圧延機上でも他の場所でも行うことができる。

実際、継ぎ目をタック溶接する前には、ズレ、不一致、不均等な隙間など、さまざまな欠陥が存在することが多い。これらの欠陥は通常、ブリッジクレーン(通称、天井クレーン)を使って板圧延機上で直接修正される。一般的な修正方法には主に以下のようなものがある:

1) わずかなズレを修正する。

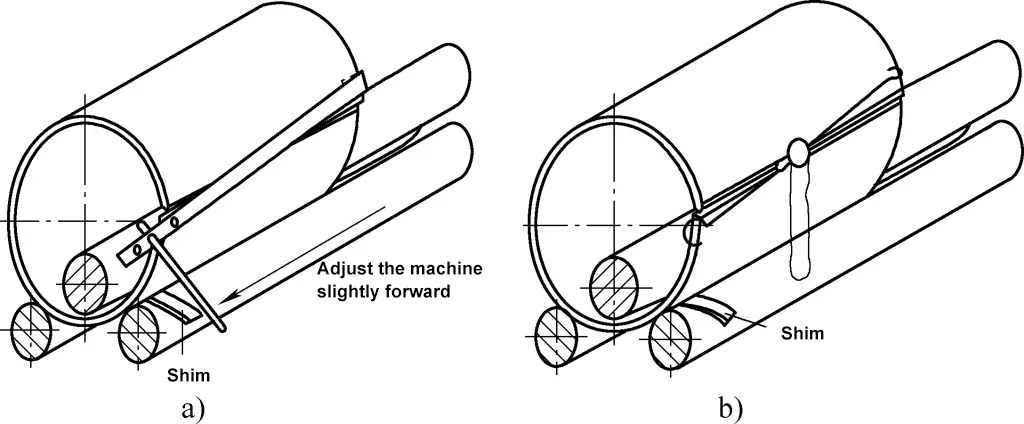

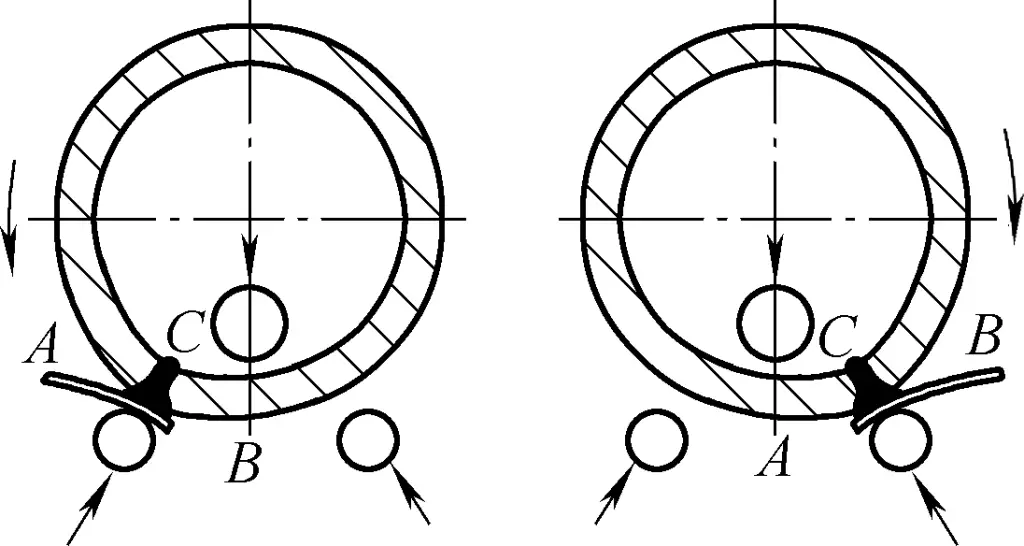

まず、縦継ぎ目を操作に便利な位置に回転させる。上ローラーを少し上げ、F型丸鋼で押し、クレーンで少し持ち上げて右に移動し、シームを下方に回転させる。わずかなミスマッチの欠陥の場合、突出したミスマッチの部分に長いパッドを下ローラーに沿って置くか、クレーンを後方に移動させ、F型丸鋼でトルクをかけながら移動させる。そうすれば、わずかなミスマッチを修正することができる。図7に示すように

2) より大きなミスマッチの修正。

この種の欠陥は、最初の圧延の際に、板材の位置決めが不適切なために発生する。位置決めの方法は、板端のエッジをローラーの外形に合わせることである。修正方法(図8a、b参照、簡単のため、ここでは位置ずれがない場合のみを想定している):まず、突出した位置ずれの下側ローラーに長尺板を圧延し、この時点で位置ずれは基本的に修正され、必要に応じて鉤付き平鋼やチェーンブロックで微調整を行うことができる。

a) パッドまたはフック付きフラットスチールによる調整

b) パッドまたはチェーンブロックによる調整

3) 総合的な欠陥の修正

ミスアライメント、ミスマッチ、不均等なギャップを伴う総合的な欠陥に対しては、図9aに示すように、レバーねじのテンション(またはプッシュサポート)装置を使用して調整することができる。図9bはミスマッチ調整方法の概略図である。

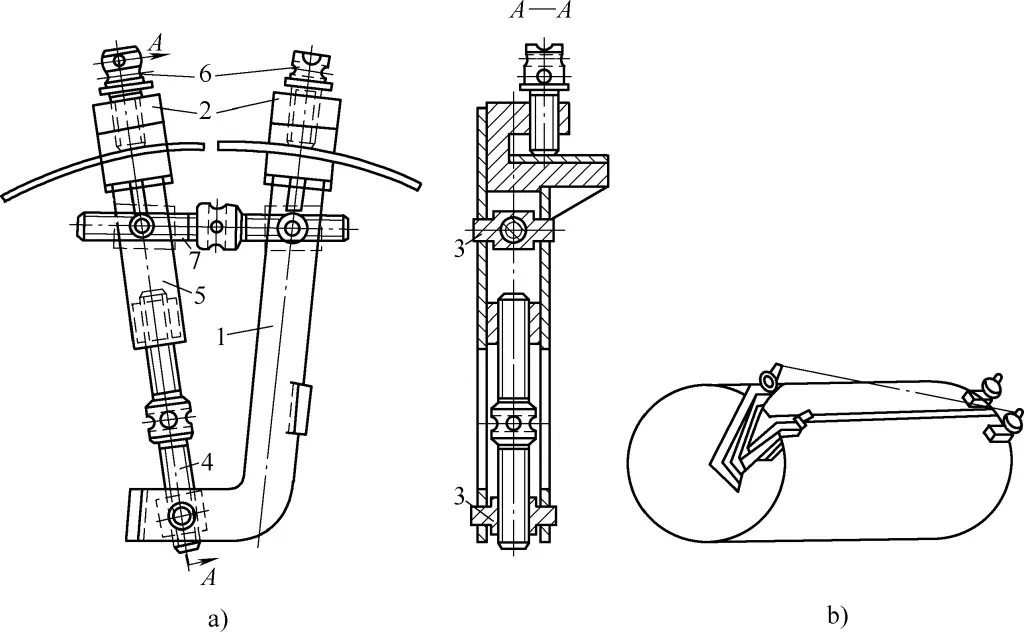

まず、レバースクリューのテンション(またはプッシュサポート)装置をシリンダーの先端に配置し、テンションまたはプッシュサポートスクリュー7を隙間調整に適した位置にあらかじめ配置し、スクリュー6をクランプしてシリンダー本体と一体化させ、テンションまたはプッシュサポートスクリュー7を回転させて継ぎ目の隙間を縮小または拡大し、テンションまたはプッシュサポートスクリュー4を回転させて継ぎ目のずれを調整する。

レバーねじテンション(またはプッシュサポート)装置の使用数は、調整するシリンダーの剛性とサイズに応じて選択できます。ミスマッチがある場合は、シリンダーの両端に2つのクランプを配置し、チェーンブロックのようなテンションツールで補うことができます。

1、5レバー

2-弓形クランプ

3ナット

4、7-テンションまたはプッシュサポートスクリュー

6-クランプネジ

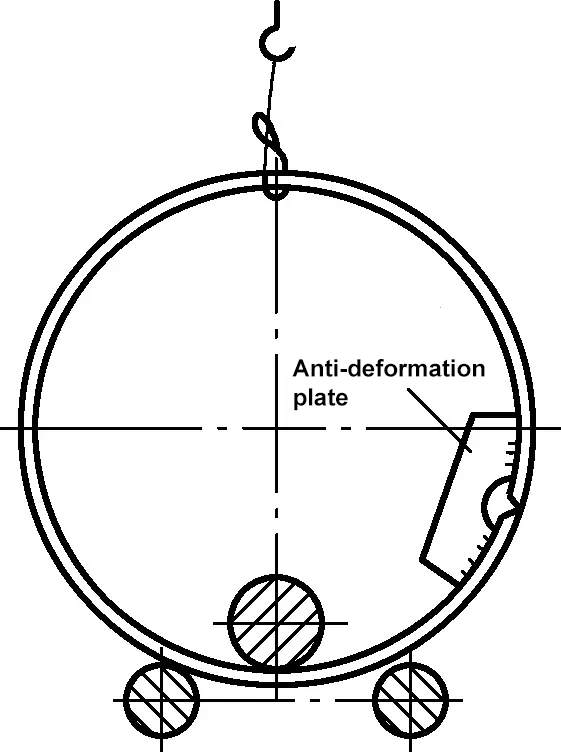

(5) 真円度の補正

円筒部を溶接した後、一般に真円度を修正する必要がある。生産現場では、真円度矯正は大型ハンマーを使った手作業や、パッドを置くなどの方法を使った板圧延機上で行うことができ、能率が向上するだけでなく、労働強度も削減できる。

作業中、パッドの厚さは3~8mm、幅は40~60mmとし、変形の程度に応じて選択する。また、矯正の際には、変形していない部分を傷つけないよう、上ローラーの昇降を柔軟にコントロールする必要がある。

上ローラーの押圧は、"変形ゾーンに入る前に押圧を開始して過圧にし、変形ゾーンを出る前に常圧に戻す "という原則に従うべきである。複数人で作業を行う場合は、1人が指示するように指定し、協調を確保する。様々な変形に対する真円度矯正方法は以下の通りである:

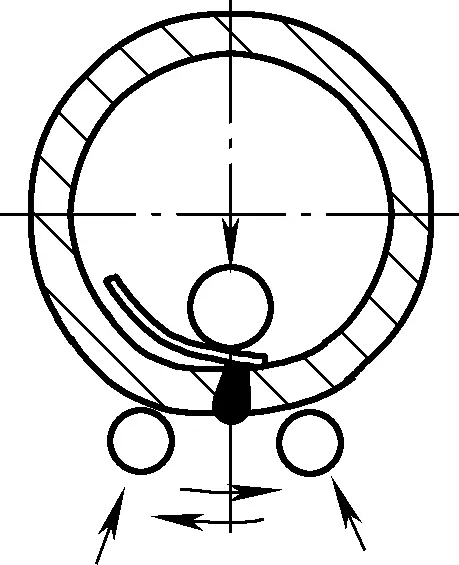

1) 内角またはストレートセグメント全長の真円度補正。

変形部を矯正する場合は、上ローラーを「加圧下-常圧-加圧過」の順で徐々に加圧し、左右回転を数回繰り返して、基本的にスカラップやストレート部をなくす。その後、全長にわたって順次肉盛りを行い、図10に示すような真円度を得る。

2) 一方の端が完全な円弧を描き、他方の端に内角や局所的な直線部分がある場合の真円度補正。

方法としては、上ローラーを常圧にし、回転させ、変形部の一番高いところを板でパットする(パットの厚さは変形により異なる)。図10に示すように、1回または数回回転させて真円度矯正を完了する。

3) 全長にわたって外角や突起がある部分の丸め作業を修正する。

操作方法変形部の最高点を下側のローラー軸より上に回転させ、上側のローラーを過圧した後、常圧に変更する。変形部の最高点をもう一方の下側のローラー軸より上に回転させ、上側のローラー軸を過圧した後、常圧に変更する。上記の操作を数回繰り返し、基本的に外角や突出部をなくした後、図11に示すように、全長に沿って徐々に押圧して丸みを修正する。

4) 一方の端が完全な弧を描き、他方の端に外角や局所的な突起がある場合の丸め作業の修正。

操作方法図11に示すように、上部ローラー軸を常圧に加え、プレートパッドの変形部の最高点まで回転させ、1回または数回回転させて修正する。

5) 純粋な溶接突起の丸め作業の修正。

この種の変形矯正は、ロールベンディングマシンだけでは不可能で、パッドプレスによる方法しかない。変形部分をセグメントごとにプレスして圧力を高める必要がある。溶接部の突起を矯正するには、パッドを溶接部に配置し、プレス時に溶接部のみを加圧する必要がある。図12では、右の二点鎖線がパッドの配置が早すぎることを、左の二点鎖線がパッドの配置が遅すぎることを、実線が正しい配置を表している。

6) 局所的な突起がある部分と直線的な部分の両方の丸め操作を修正する。

操作方法通常の加圧に上ローラー軸を加え、回転させ、内外の変形点にプレートパッドを配置し、1回または数回回転させて修正する。この方法は、図13に示すように、別々にプレスするよりも速い。

2.ロールベンディング作業の注意点

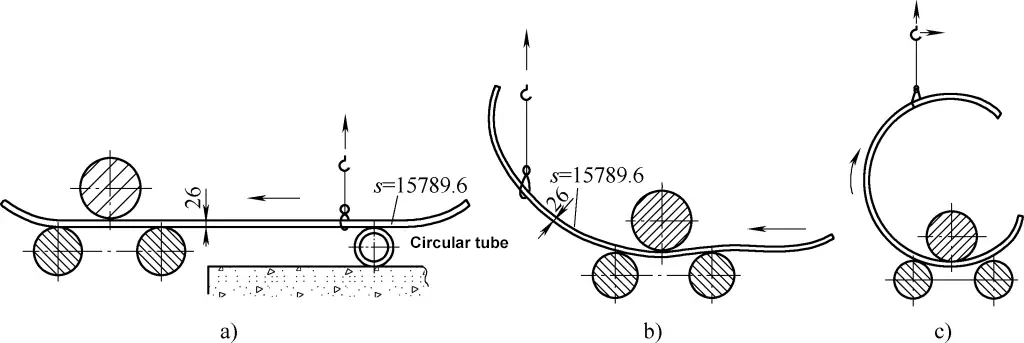

ロール曲げ加工では、板金部品の構造に応じて、他の加工設備や補助工具との連携に注意する必要がある。以下では、30mm×3000mmのロール曲げ機で、内径φ5000mm、板厚t=26mmの円筒を曲げる場合を例に、作業上の注意点を説明する。

この円筒形のプレートはかなり厚いだけでなく、かなり長い(拡げた長さは15789.6mm)。板を移動させ、曲がらないようにする都合上、クレーンが必要になる。圧延された円筒のサイズを測定し管理するために、測定用テンプレートも必要である。

(1) クレーン協力

図14aは初期圧延中に後端がクレーンやパイプと連携した場合、図14bは初期圧延後に前端がクレーンと連携した場合である。この時は曲率が十分大きくないので、フックはシリンダー内にある。

ローラーが回転を続け、クレーンが上昇を続けて右へ移動すると、曲面は徐々に大きくなる(曲率の大きい曲面の剛性は、曲率の小さい曲面の剛性よりも大きい)。このとき、剛性が高ければクレーンの協力は不要だが、そうでなければクレーンの協力はまだ必要である。曲面が徐々に形成されると、図14cに示すように、クレーンの使用は曲面の剛性状態に依存する。

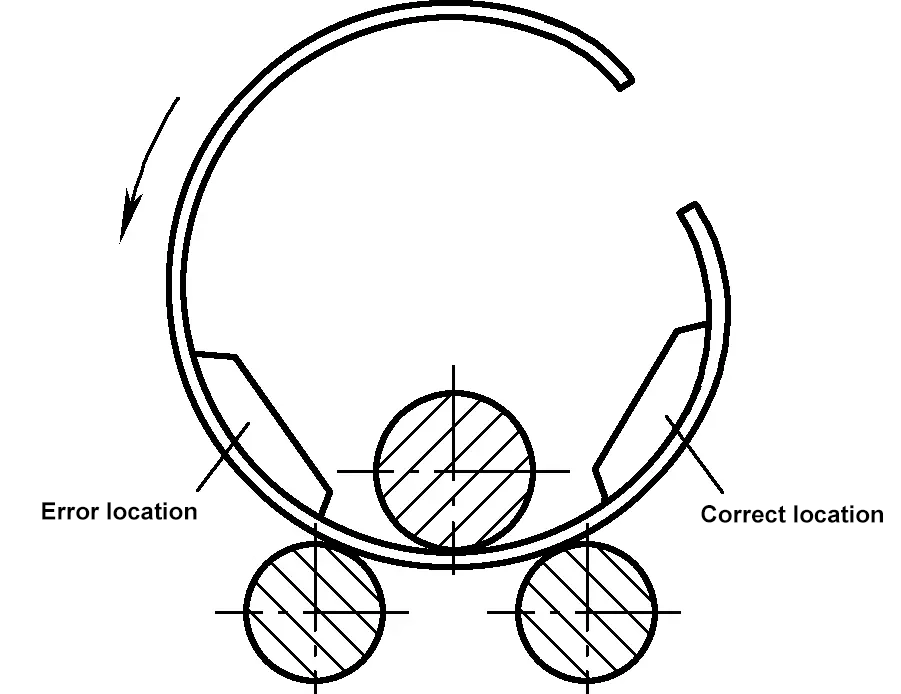

(2) テンプレート位置の測定

厚板を円形に圧延した後、剛性が高まるとクレーンの協力は基本的に不要になるが、この時、テンプレートをクランプして曲率を確認する必要がある。実際の曲率に近づけるためには、荷重のかからない自由部分でテンプレートをクランプする必要がある。

図15を見ると、左側はプレートの吊り下げ加重の下で、この時の曲率が実際の曲率より大きくなっているのに対し、右側は短く自由な状態であり、真の曲率を反映しているので、左の測定位置は間違いで、右が正しい。

(3) 過屈曲の治療法

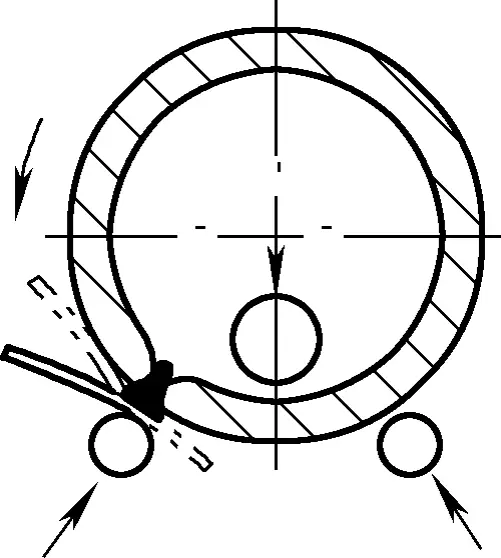

ロール 曲げ成形 従って、上ローラー軸の下降圧力も段階的に実施する必要がある。上ローラー軸の下降圧力が大きすぎると、シリンダーの曲率が設計曲率より小さくなり、この現象を過曲げという。過曲げの主な対処法は以下の通りである。

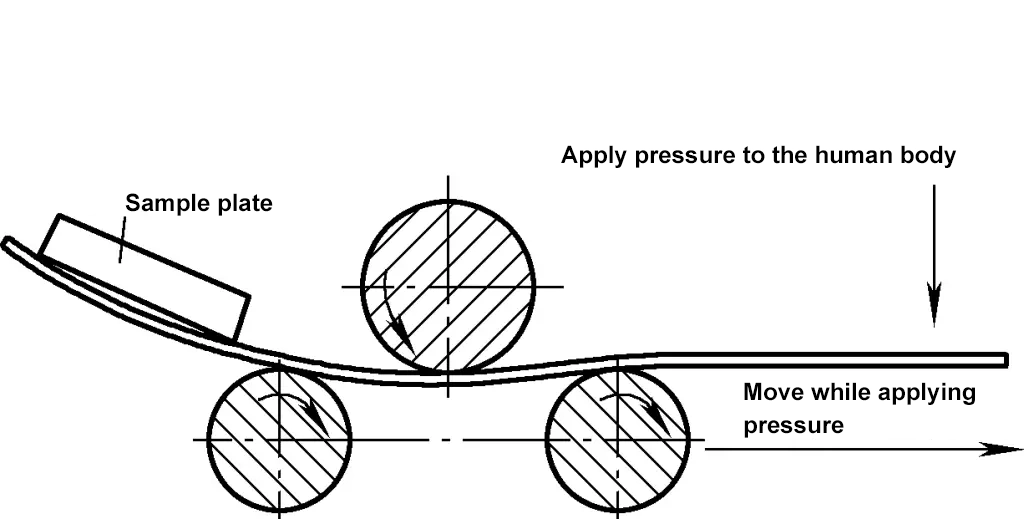

1) 手動加圧方式。

手動加圧方法は、曲率の大きいシリンダーによく用いられる。作業中、下側のローラー軸を支点にし、一番端に1人か2人立って圧力をかけ、圧力をかけながらプレートを後方に動かし、図16に示すように円弧を解放する目的を達成する。

2)リフティング・ストレート法。

吊り上げ矯正法は、曲率が設計曲率に達しようとしているが、誤操作により過曲げが発生した場合によく用いられる。図17に示すように、クレーンで上端を持ち上げて円弧を解除し、板全体が解除されるまで1部ずつ持ち上げ、再び上側のローラー軸を持ち上げて再圧延するように操作する。

3)ハンマー矯正法。

図18は、端部の過円弧を修正する方法を示している。端部の円弧の曲げ過ぎが原因である場合と、圧延開始時に円弧が発生している場合があります。下側のローラー軸を支点にして、大きなハンマーで叩きます。エンドアークだけがオーバーしている場合は、エンドだけを叩く。端部付近もオーバーしている場合は、図18に示すように、板を少し外側に移動させ、テンプレートが一致するまで再度叩く。

4)カウンター・プレッシャー方式。

カウンター・プレッシャー方式は、端部付近の曲げ過ぎに適している。円弧を解除するときは、図19に示すように、軽から重の原則に従い、数回前後に転がして円弧を解除し、プレートを裏返して再び転がします。

5) 減圧法。

目視またはテンプレートで過曲げを検出し、圧延が終了したら直ちに圧延を停止する。上記の方法の他に、圧下・リバース圧延という方法もある。具体的には、上ローラーの軸を少し上げ、曲がりすぎた部分をリバース圧延して円弧を解除し、その後、少し低い圧下でシリンダーを圧延し、少し大きな半径のシリンダーを形成し、円弧を解除する目的を達成する。

(4) 接合部における溶接後の曲率の均一性を確保する方法

圧延工程では、クレーンの柔軟な協力により、圧延されたシリンダーは必ずしも設計曲率を保証しない場合がある。しかし、端部は無拘束の状態でテンプレートに固定されるため、端部は設計曲率を持たなければなりません。位置決め溶接して位置合わせした後、図20に示すように、位置決め溶接変形防止板で端部の曲率を固定して、溶接後に大きな誤差が生じないようにすることができる。

(5) 溶接方法と順序

大型シリンダーでは、溶接を容易にし、溶接変形量を抑制するために、適切な 溶接方法 そして合理的なシークエンス。

溶接変形防止板を内側に配置した後、継ぎ目を下向きにして、セルフ・ロック・ロープ・ループで圧延機から持ち上げるのが一般的である。使用方法 溶接棒 アーク溶接(一般に手動アーク溶接と 呼ばれている)で内側の継ぎ目を溶接する。溶接棒のアーク溶接の妨げにならないよう、変形防止板の中央の切り欠きを大きくして変形を防ぎ、溶接の妨げにならないようにする。

内側を溶接した後、溶接部を適切な操作位置に回し、外側を清掃し、溶接要件に従って後続の溶接を完了する。

(6) 作業現場の清掃

操業中は、ローラー軸や鋼板の表面に付着した不純物、酸化スケール、バリなどの清掃に注意する。圧延中、鋼板から落下する酸化スケールやその他の屑を連続的に吹き飛ばし、被圧延材表面の損傷を避ける。

III.円錐フラストラムの圧延技術

円錐フラストラムは、ポートの中心線の相対的な位置関係から、正円錐フラストラムと斜円錐フラストラムに分けられる。正円錐フラストラムでは両端の中心線が一致するが、斜円錐フラストラムでは中心線間に一定の距離がある。

正円錐フラストラムの展開材は、小端部の円弧長が小さく、大端部の円弧長が大きい、同心円状の円弧からなるセクター構造を形成する規則的なセクター形状である。斜めの円錐フラストラムの展開された素材形状は不規則である(詳細は関連付録を参照)。

正円錐フラストラムと斜円錐フラストラムの展開材の特性が異なるため、圧延方法も微妙に異なる。

1.円錐フラストラムの圧延方法

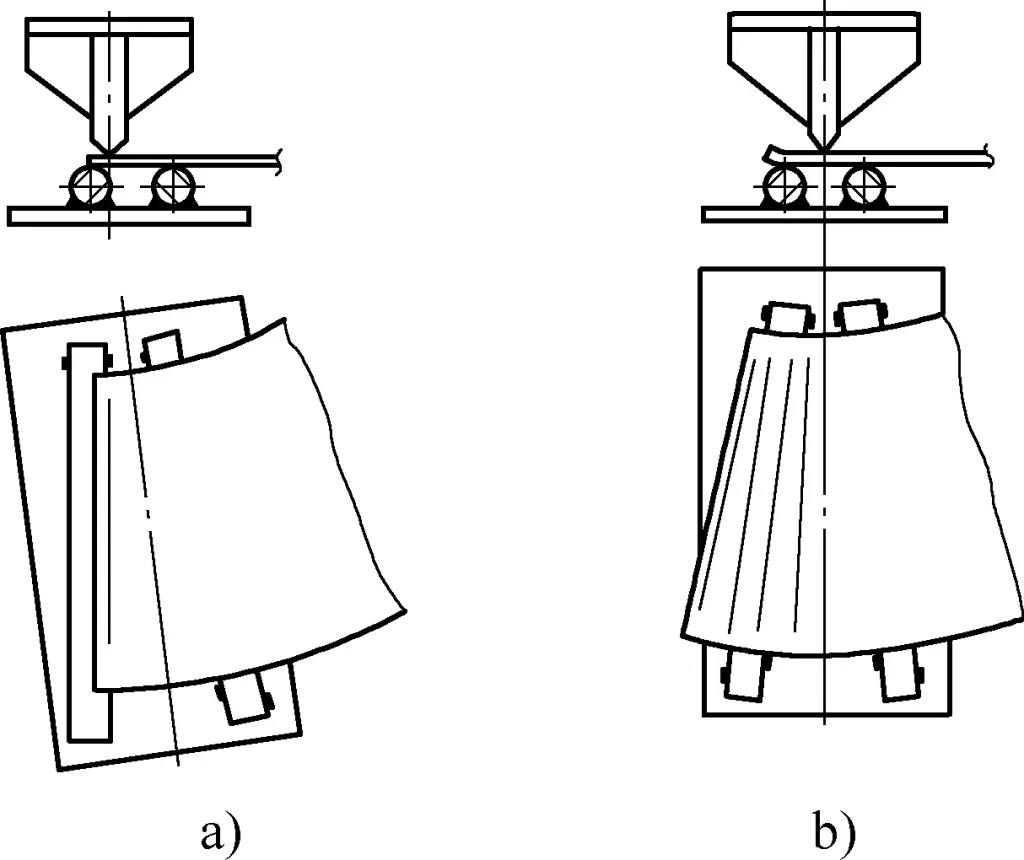

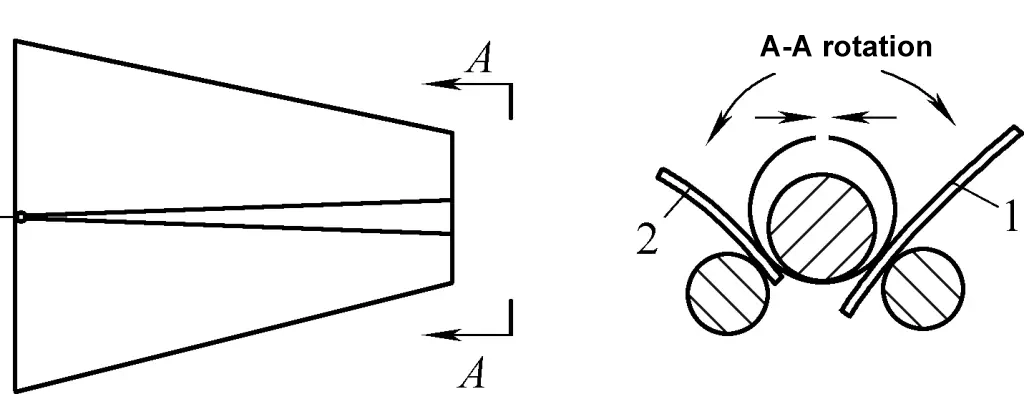

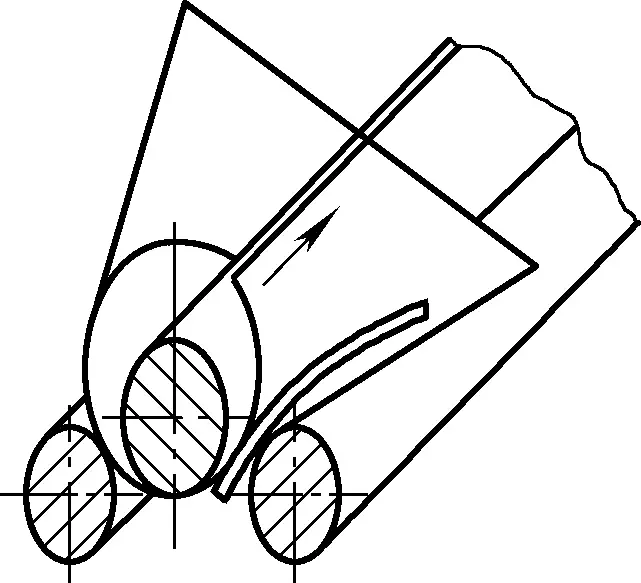

理論的には、上ローラ軸と下ローラ軸の中心線が傾斜位置に調整され、圧延圧力線が常にセクター形状の被圧延材の生成線と一致する限り、図21に示すように、円錐状のフラストレーションを圧延することができる。

実際には、円錐フラツムの圧延を達成するためには、円錐フラツムの両端の展開長さが異なるため、両端でのブランクの送り速度を異ならせる必要がある。従って、圧延工程では、両端で異なる圧延速度が要求されます:長い方の端部は遅く、短い方の端部は速く圧延する必要があります。

ブランクは、一般に円筒形である3本のローラーシャフトによる圧延を同時に受けるため、異なる速度を同時に達成することは不可能である。この問題を解決するために、ブランクを圧延方向に沿っていくつかの領域に分割し、分割して圧延することができる。

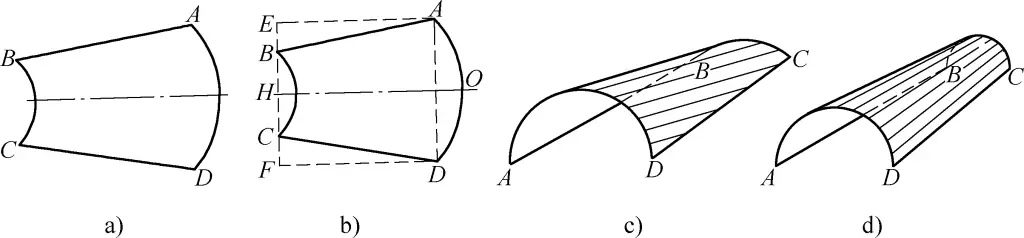

円錐フラストラムの圧延は、円筒の圧延と同様であり、まず予備曲げ(予備曲げの方法は円筒部品の場合と同じであるが、円錐フラストラムの予備曲げの際の最初の曲げ点とその後の曲げ点の位置を示す図22aおよび22bに示すように、予備曲げ部品はブランクの母線に平行であるべきである)から始まり、次いで圧延が行われる。生産現場で円錐形部品を圧延するために一般的に使用される方法は、以下の通りである。

(1) 長方形供給方式

矩形送り法は、円錐フラツムの近似加工法であり、主にテーパの小さい円錐面の加工に用いられる。図23に円錐部品の矩形送りの圧延方法を示す。

a) 空白

b) 長方形給餌

c) 圧延円筒部品

d) 圧延後のおおよその円錐部分

操作中、まず図23bに示すように、AEFD長方形の中心線OHを位置決めし、両側へ送りながら円筒形状を繰り出し、中央セグメントのジェネレーターの直線性を確保する。この時点では、図23cに示すように、四隅は特にA点とD点で外側に突出する。

次に、図23dに示すように、ABとCDにしたがって位置決めし、両側を内側に圧延するように送り、両側のジェネレーターの直線性を確保し、円錐部分を圧延する。この方法の本質は、圧延のために3つの領域に分割することである。圧延中、ブランクはローラー軸の長さに沿って同じ位置に置かなければならない。さもないと、左右に動くと圧延部品の曲率が要件を満たさなくなる。

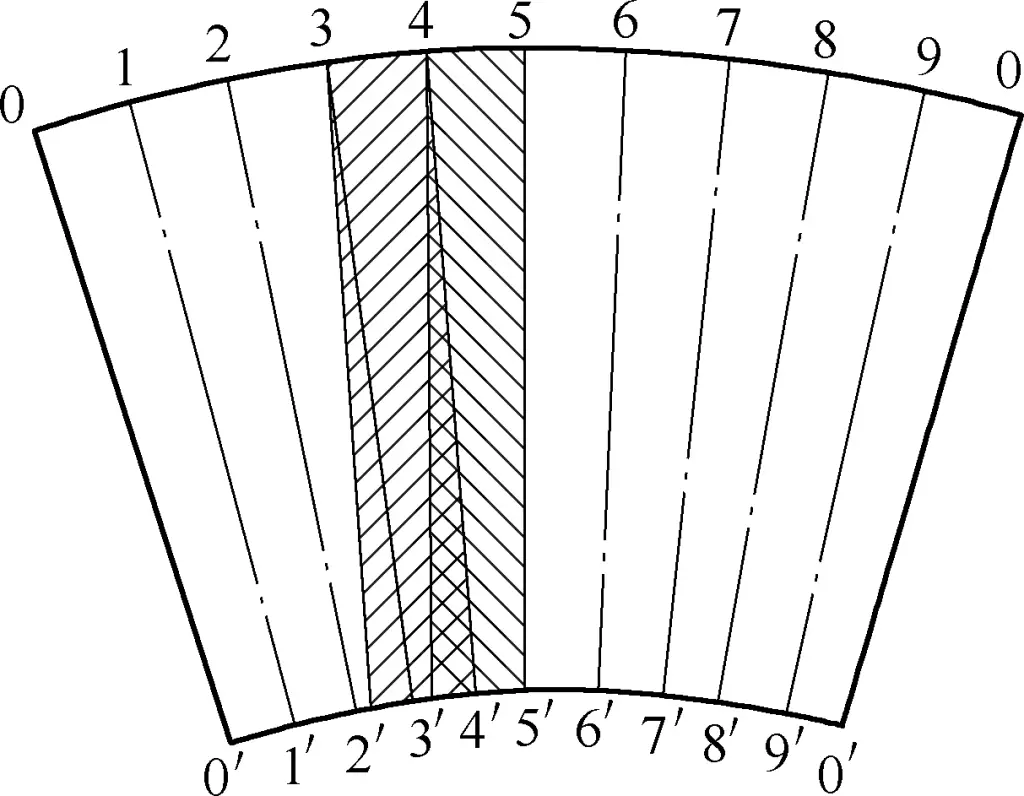

(2) ゾーニング圧延法

また、ゾーン圧延法は、円錐フラストラムの近似的な加工法であり、すべての円錐フラストラムの加工に使用できる。図24に円錐部品のゾーン圧延法を示す。

まず、コニック・フラストラム圧延用ブランクを図のように分割する。圧延中、まず上ロールを線5-5′に合わせ、大端が点4に達するまで圧延し、次に上ロールを線4-4′に合わせ、大端が点3に達するまで圧延する。最後に、上記の手順に従って各ゾーンの圧延を完了する。

ゾーニングの目的は、ゾーンの両端間の曲線の長さの差を小さくし、圧延中に円錐状の部品をほぼ円筒状にすることである。次に、圧延部品の精度を確保するために、様々な部品間でブランクを回転させることにより、両端間の速度差を補正します。

ゾーンが小さいほど、圧延中にブランクを回転させる回数が多いほど、品質が向上することが実践的に示されている。しかし、過剰なゾーニングは不要である。ゾーニングの数は、部品のサイズとテーパーに基づいて決定すべきである。

図25は、斜円錐フラストラムとその展開図である。斜円錐フラストラムの圧延方法は以下の通りである:

- 広げた素材を4つのゾーンに分ける。線1-3で示された両端はそれぞれハーフゾーン、線3-7、7-7、7-3はそれぞれフルゾーンである;

- ゾーン・ローリング法に従い、両端から始め、次に中央へ、何度もローリングし、ゾーン間をスムーズに移行し、巻き過ぎないように常にテンプレートでチェックする;

- 圧延中、各ジェネレータの位置と各ゾーンの条件に基づいて、上ロールを随時昇降させ、ブランクを前進、後退させ、あるいは小端、大端に移動させ、圧延圧下ラインが常にセクター形状の展開材のジェネレータと一致するようにする。そうして初めて、設計形状に完全に合致した斜めの円錐挫頭を圧延することができる。

円錐フラストラムの圧延では、圧延の初期に小端部が邪魔になり、ブランクがまだ曲率を形成していないため、ブランクの移動が困難になることがある。解決策としては、図26aに示すように、バールを使って大端部を移動させる方法がある。

圧延が成形に近づくと、フラストラムが回転しないことがある。図26bに示すように、上ロールをわずかに上昇させるほかに、バールを使用してフラストラムの大端を外側に移動させることもできる。

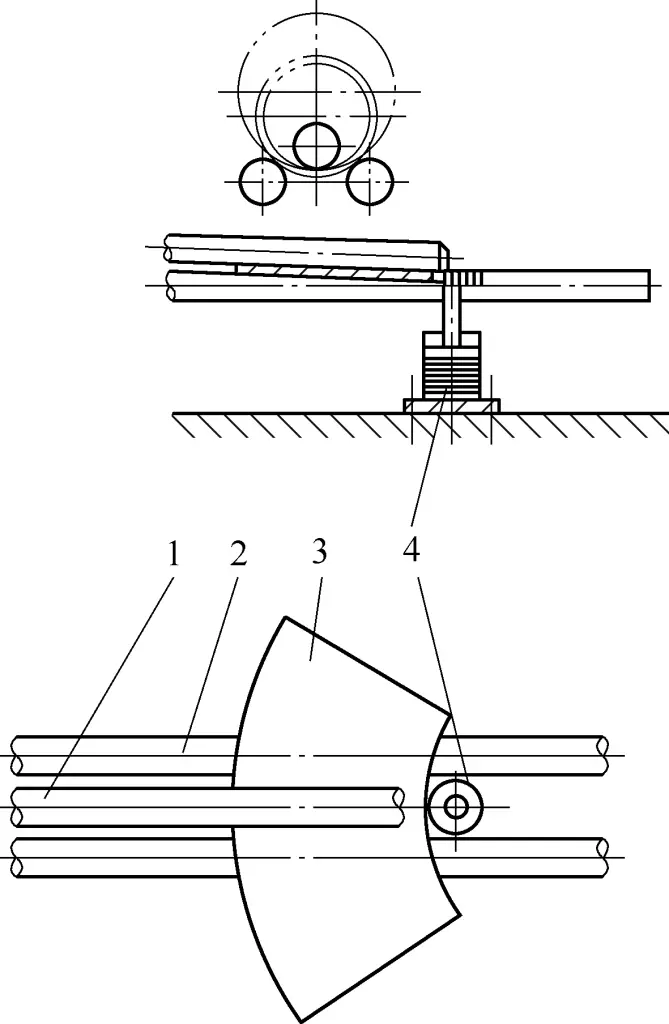

(3) 回転供給方式

回転送り方式は、円錐フラストラムを加工するための比較的正確な方法であり、主に右円錐フラストラムの加工に使用される。斜めの円錐フラストラムも、実際の状況に応じて特定のセグメントで選択的に使用することができる。図27は、円錐フラストラムの圧延に回転送り方式を使用する場合の概略図である。作業原理は、ブランクの大小端にガイド・ホイールを追加してシートを回転させ、送り込むことで、圧延ラインが基本的に円錐フラストラムの母線と一致するようにすることである。

1-エッジングマシン

2ワーク

3ガイド・ホイール

4エンドガイドホイール

5-上部ロールセンター

6サイドロールセンター

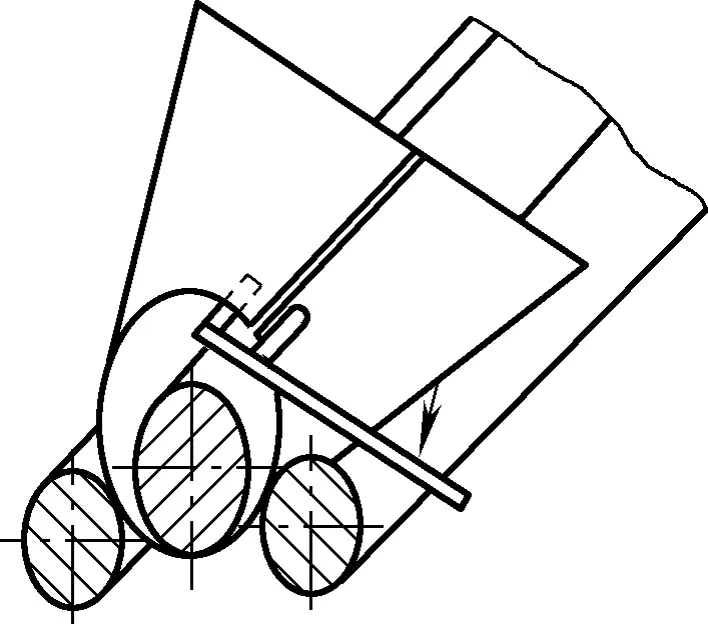

(4) 小端減速法

小端減速法も比較的正確な円錐フラストラムの加工法であり、主に右円錐フラストラムの加工に用いられる。斜めの円錐フラストラムも、実際の状況に応じて特定のセグメントで選択的に使用することができる。図28は、小端部減速法を用いて円錐フラストラムを圧延する場合の概略図である。動作原理は、ブランクの小端部に摩擦減速装置を追加し、抵抗を増加させ、それによってブランクの小端部を減速させることである。

1-上ロール

2サイドロール

3-ブランク

4減速装置

2.コニカル・フラストゥム加工における欠陥修正方法

コニカル・フラストラムの圧延中に発生する問題は、以下の方法で修正することができる。

(1) シーム溶接不良の取り扱い

斜めの円錐形の錐台を形成した後、次のステップは長手方向の継ぎ目の位置決め溶接である。一般的に、大型仕様の厚板部品の場合、位置決め溶接は板圧延機上で直接行われます。小型仕様の薄板部品の場合、部品を板圧延機から取り出して台上に位置決めし、板圧延機に戻して丸めるか、台上で直接丸めることもあります。

板圧延機で長手方向シームの位置決め溶接を行う場合、斜め円錐フラツムの長手方向シーム欠陥ごとに異なる処理方法が用いられる。主な方法を以下に要約する:

1) 大きな全長シームギャップの処理方法。

全長シームのギャップが大きい場合は、曲率が不十分であることを示す。隙間が大きい場合は、図29aに示すように、上ロール軸を少し下げて一回転させ、曲率を小さくして隙間を狭くし、隙間が少し大きい場合は、図29bに示すように、ジョイントを適当な位置まで回転させ、上ロール軸を少し押し下げて隙間を狭くする。

2) 片側のシームギャップが大きい場合の対処法。

この不具合は、上ロール軸が不揃いで、低圧側の圧下が大きく、高圧側の圧下が小さいために発生する。主な対処法としては

パディング法。作業中、まず左端の位置決め溶接を適切な隙間に固定し、次に右端のパディング法で隙間を小さくします。隙間が小さい場合は片側に、隙間が大きい場合は両側にパッドを入れる。

両サイドにパッドを入れる方法は、まず右側にストリップを巻き込み、少し多めに巻き込むようにする。左側のパディングを締め直すときに、ストリップの頭がなくなるのを防ぐためである。両側にパッドを入れたら、図30に示すように、隙間の大きさに応じて上側のロール・シャフトを適切に押し下げたり持ち上げたりする。

ダブルF型丸鋼の方法。作業中、図31に示すように、2枚の継手板の端部にF型丸鋼をクランプし、力を入れて押圧して隙間を狭める。

過圧方式。運転中、一端を位置決め溶接でしっかりと固定する。もう一方の端部の隙間が大きくない場合は、上ロール軸で過加圧し、隙間が大きい場合は、上ロール軸を左右に回転させながら過加圧することで、過加圧が一箇所に集中し、滑らかでない変形が発生するのを防ぐ。この方法は、前の2つの方法よりも効果的で省力的である。

3) 重なり合うフルレングスシームの処理方法。

全長の継ぎ目が重なっている場合は、過度の湾曲を示している。処理方法は、上ロール軸を持ち上げ、継ぎ目の位置に基づいて図32aまたは32bの矢印で示すようにシリンダーを回転させる。これにより、シリンダーの自重と相まって、曲率半径が大きくなり、重なりが小さくなる。あるいは、図32cに示すようにシリンダーを上まで回転させ、上ロール軸を持ち上げ、シリンダーの自重を利用して重なりを小さくする。

4) 小さい全長シームギャップの処理方法。

全長シームの隙間が小さい場合も、過度の湾曲を示す。主な処置方法は、全長シームが重なっている場合の処置と同じである。

5)一端が適当な隙間を有し、他端が重なっているか、または小さな隙間を有する場合の処理方法。

この欠陥の処理方法は、まず適切な端部を位置決め溶接し、次にもう一方の端部の上ロール軸をわずかに持ち上げる。上ロール軸を持ち上げると、オーバーラップ量は徐々に狭まる。適当な隙間になったら、位置決め溶接で固定する。

6) ずれたエッジを処理する方法。

ミスアライメントは、ジェネレーターが上ロールシャフトと平行でないことに起因する。軽度のミスアライメントは手動で修正できますが、大きなミスアライメントにはパッドが必要です。軽いミスアライメントには薄いフラットスチールを、大きなミスアライメントには厚いフラットスチールを使用します。図 33 に示すように、スムースな進入を容易にするため、先端が鈍くなっていることを確認し、平らなスチールを端に配置して修正力を高める。

さらに、シリンダーを回転させて3本ロールシャフト上のシームの位置を変えることで、ミスアライメントを修正することもできる。

7) エッジのズレを処理する方法。

エッジのズレは端でも中間でも起こりうる。対処法は同じ。作業中、図34に示すように、F型丸鋼で片端を持ち上げ、わざとズレを大きくし、位置決め溶接で固定しながら、1カ所ずつ修正する。F型丸鋼で力を加える方向は、ズレの位置によって適宜変える。

(2) 溶接後のラウンド修正

円錐フラストラムが溶接された後、一般的に円形矯正が必要となる。生産現場では、大きなハンマーを使って手作業で矯正する以外に、板圧延機で肉盛りをすることもできる。矯正方法は円筒形部品と同じである。

IV.スパイラル部品の圧延技術

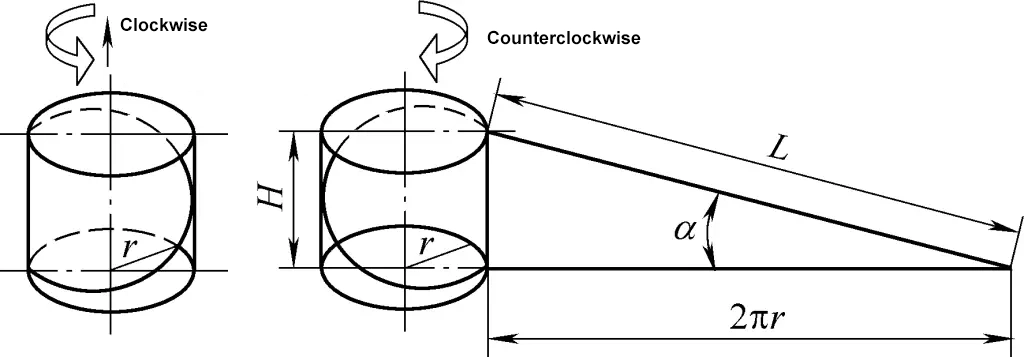

螺旋部品(螺旋階段踏み板、螺旋ガイドレールなど)は、一般的な板金部品の一つである。これらは、図35に示すように、直円筒体の表面にらせんの立ち上がり角αに沿って等幅の帯を切ることによって形成されると考えることができる。

従って、糸巻き角αはα=arctan(H/2πr)として計算できることがわかる(式中の記号の意味は図35に示す)。

螺旋部分には左巻きと右巻きの2種類がある。見分け方は、螺旋部分を正面から見て、見える部分が右から左に上がっていれば左巻き、見える部分が左から右に上がっていれば右巻きである。

1.スパイラル部品の圧延と曲げ作業

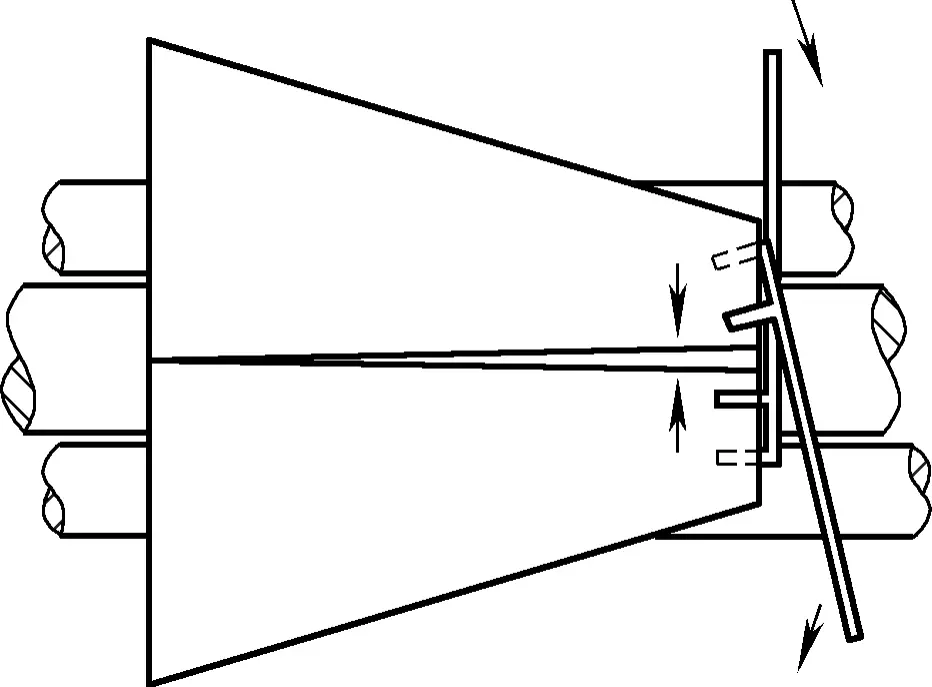

螺旋部品の成形原理によれば、螺旋部品は実際には円柱の一部であることが知られているので、圧延方法は円柱のそれと同じである。図36は、一般的な螺旋部品である螺旋階段側板の圧延と曲げ加工の概略図である。

a) 左利き

b) 右利き

1-螺旋階段サイドパネル

2傾斜角測定テンプレート

螺旋階段側板の圧延および曲げ操作方法は円柱のそれと同じであるが、成形前に、鋼片と板圧延機の上部ロール軸とのなす角度αを螺旋階段の螺旋角度とする。圧延中の配置角度は、図36に示すように、テンプレート角度β=180°-αとして、テンプレートを用いて測定することができる。

圧延中、螺旋階段側板の長さと板圧延機の特定の条件に応じて、一枚ずつ、または同時に複数枚を圧延することができます。

2.圧延・曲げ加工の注意点

スパイラル部品に圧延や曲げ加工を施す場合、以下の点に注意する必要がある:

1) 方向の異なるスパイラル部品の場合、圧延および曲げ作業中、ビレットを板圧延機 に左右どちらからでも入れることができるが、配置角度を任意に変えてはならな い。詳細は図36を参照。

2)圧延スパイラル部の板材が比較的薄くて狭い場合、下ロール軸との摩擦が低いため、ビレットが動きにくい場合、次の加工方法を使用することができる:第一の方法は、接触面積を増やし、同時に2枚以上の板材を配置する;第二の方法は、剛性を高め、2枚以上の板材を重ね合わせる;第三の方法は、板材と下ロール軸との摩擦を増加させる、プライバーを使用したり、下ロール軸に砂をまいたりすることで、摩擦を増加させることができる。

V.プロファイルの圧延および曲げ技術

板金部品で一般的に使用される形材には、主にアングル鋼、チャンネル鋼、パイプ材などがある。形鋼の成形には、曲げ機で曲げることができる。 プロファイル曲げ 機械でも手動でも。さらに 板圧延機 (3本ロール)は、圧延と曲げ加工の生産に広く使用されている。

1.山形鋼の圧延および曲げ方法

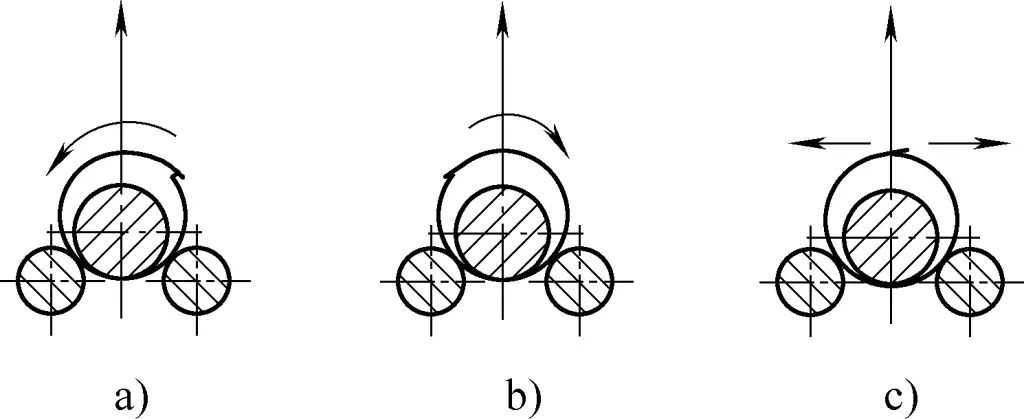

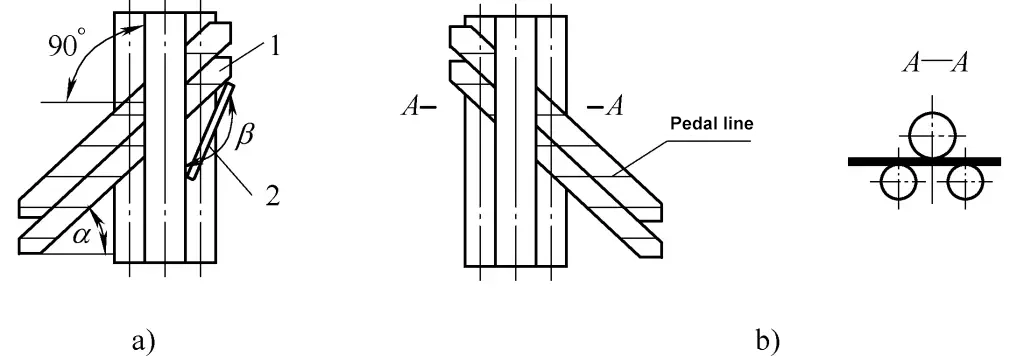

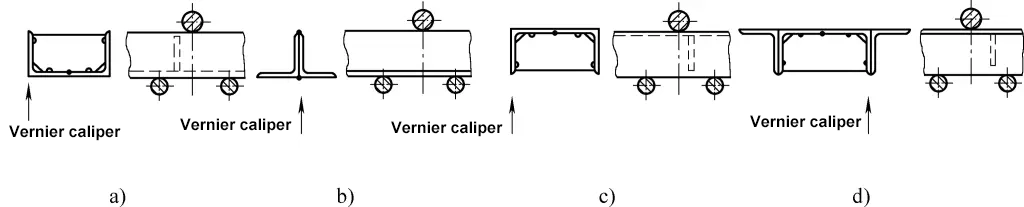

山形鋼の圧延と曲げの主な成形方法には、内曲げと外曲げがあり(図37参照)、山形鋼の一般的な圧延と曲げの方法には、直接圧延とテンプレート圧延がある。

(1) 直接圧延

山形鋼自身の非対称構造により、曲げ加工時、その重心線と断面に分布する正応力の結果力は同一平面上にありません。そのため、曲げモーメントに加え、トルクが作用し、山形鋼の断面が変形することがあります。例えば、外曲げでは、山形鋼の含み角が大きくなり、断面がねじれ、内曲げでは、山形鋼の含み角が小さくなります。

山形鋼の圧延や曲げ加工時の変形を防止するため、補強のための補強板を組み立てたり溶接したりするなどの必要な措置が取られるのが一般的だ。

1) 組み立ての種類。

図37は、内外曲げ圧延前の組立のいくつかの形態を示し、図37aと37cはU字型構造を、図37bと37dはT字型構造を示している。

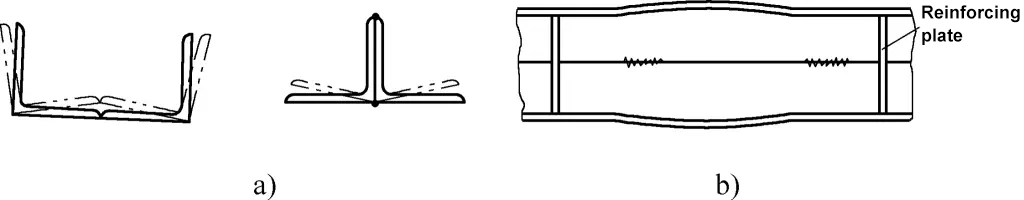

2) 補強板の使用。

また、アングル鋼材の組立て構造では、図37a、図37c、図37dに示すU字型やT字型のように、アングル鋼材と補強板を連結する補強板も多く使用される。その目的は、接触面積を増やして安定性を高め、圧延時に割れにくくし、変形を防ぐことである。

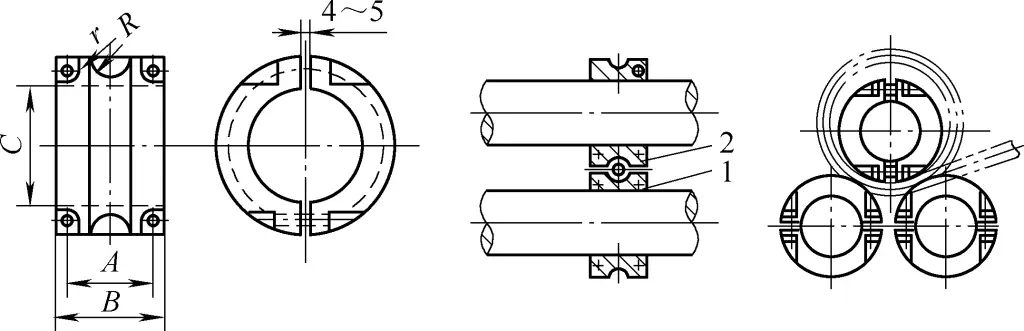

の間隔 スポット溶接 補強板は直径に基づいて決めることができる。直径が大きく力が弱い場合は、間隔を大きくすることができる。直径が小さく力が強い場合は、間隔を小さくすることができます。一般に、直径4~5m、等辺63mm×63mm×6mmの山形鋼を圧延する場合、350~450mmの間隔が適している。

補強板の高さは、圧延中のフランジの圧縮と下降に対応するため、上端より5mm低くする。図38aは補強板を使用しない場合の変形を、図38bは補強板が少なすぎる場合の変形を示す。

3) 接続溶接部の間隔と大きさ。

接続溶接部の間隔も、圧延・曲げ径と山形鋼の仕様に基づいて決定される。同じ仕様の山形鋼でも、圧延・曲げ径が大きければ、成形力が小さいため、溶接部の間隔は長くなり、圧延・曲げ径が小さければ、溶接部の間隔は短くなる。一般に、圧延・曲げ径が4~5mの場合、溶接部の間隔は500mm、溶接部の長さは40~50mmである。

4) 圧延方法。

組立アングル鋼の圧延方法は、シリンダー圧延と同様である。クレーンによる補助が必要な場合は、溶接部にひびが入らないよう、左右に揺れたり、上下に動いたりせず、均等な力で吊り上げる。圧延中は、いつでもチェックできるようにテンプレートを使用する。

5) テンプレート測定。

テンプレートは、圧延と曲げの直径の大きさに応じて、内側または外側のカードの形で作成する。圧延後、大きな表面はたるみやすいので、図37の矢印で示すように、テンプレートの直立した角だけが実際の曲率を反映することができる。

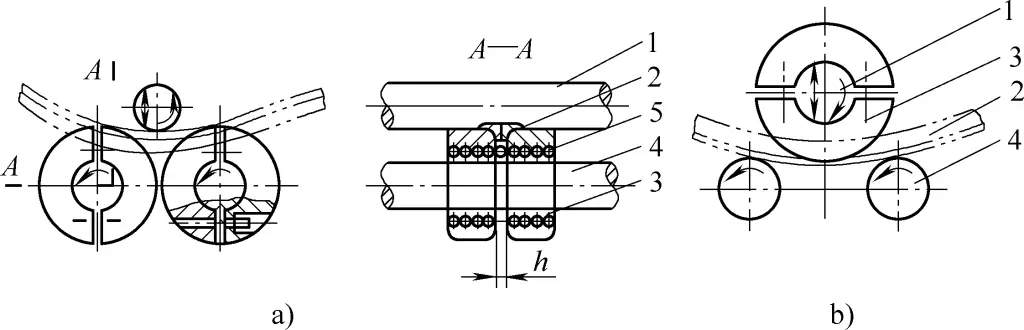

(2) テンプレートローリング

山形鋼に高い成形品質が要求される場合、または溶接箇 所が許されない場合、図 39 に示すように、3 軸板圧延機で圧延するた めにテンプレートを使用することができる。図39aは、山形鋼の外曲げ用の圧延テンプレートを示し、図39bは、山形鋼の内曲げ用の圧延テンプレートを示す。

1-上ロール軸

2アングル・スチール

3-テンプレート

4-下ロール軸

5ボルト

1) テンプレートの構造

山形鋼用内曲げテンプレートと外曲げテンプレートの構造形式は基本的に同じです。テンプレートは2つの半割りが1組となり、2組で1セットを構成し、上ロール軸または下ロール軸にボルトで固定される。テンプレートは、数層の厚鋼板を溶接してブランクを作り、旋盤で加工して内周と外周を形成し、2つの部分に切断し、接合部に一定の隙間を設けて、2つの半割体を合わせたときに高いクランプ力が得られるようにします。

2) 圧延方法。

山形鋼の外曲げの場合、2つの下側ロール軸のそれぞれに一対のテンプレートを組み立て、山形鋼の厚さに応じてテンプレート間のギャップを調整することができます。

組み立てた山形鋼を隙間に入れ、その後の作業方法は板材の圧延や曲げ加工と同じです。山形鋼の内曲げの場合、上ロール軸にテンプレートが1セットあればよく、圧延方法は外曲げと同じです。

2.溝形鋼の圧延および曲げ方法

溝形鋼の断面は一方向に対称であるため、ロール曲げ加工性は山形鋼よりも優れており、板圧延機での加工が容易である。ロール曲げ工程と操作方法は、山形鋼のものを参考にすることができる。

3.丸パイプのロール曲げ法

山形鋼のロール曲げ加工と同様に、丸パイプの一般的なロール曲げ加工方法には、直接圧延と金型圧延がある。

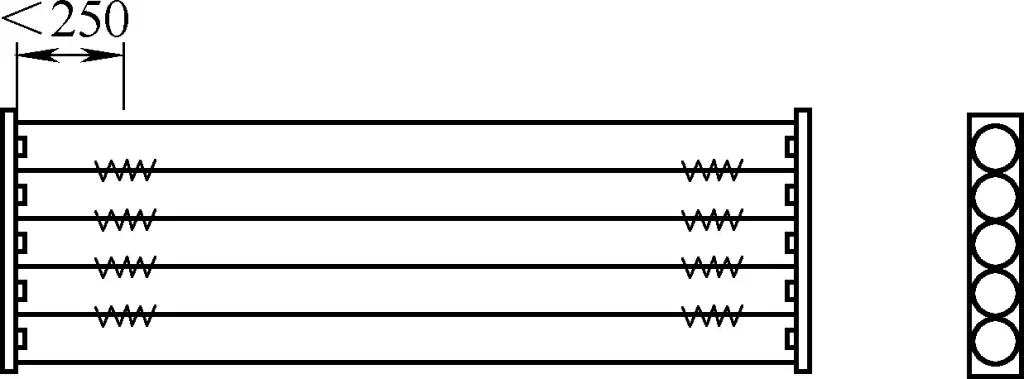

(1)ダイレクト・ローリング

接触面を増やし、安定性を強化するために、丸パイプのロール曲げ工程では、複数のパイプを全体として溶接する必要がある。位置決め溶接の方法を図40に示す。2本のパイプの端部を溶接するには、平鋼を使用する。平鋼の幅はパイプの直径と同じにする。溶接箇所を少なくするため、応力にもよるが、できるだけ中間部の位置決め溶接は避ける。

その後の ロールフォーミング は板材の場合と同じである。オーバリティを最小限に抑えるには、マルチパス法を用いるべきである。

(2) モールドローリング

高い楕円度が要求される丸パイプや丸鋼リングには、板圧延機で金型圧延を行うことができる。金型の構造を図41に示す。金型は、3本のロール軸に2つの半円を固定することで機能する。

1-下ロールシャフト金型

2-上ロールシャフト金型

金型は、何層にも重ねた厚板を溶接して大まかな形状にし、旋盤で機械加工して内円と外円を作り、真ん中に丸パイプを入れるための半円弧状の溝を作ることができる。その後、金型を2つの部分に切断し、接合部に若干の隙間を残すことで、2つの半分を合わせたときに十分なクランプ力を確保する(プレス後に若干の緩みがあっても大きな問題にはならない)。

ロール曲げを行う場合、3組の金型を上下のロール軸にボルトで固定し、溝が一平面になるようにする。上ロール軸を上げ、丸パイプまたは丸鋼を下ロール軸の溝に入れ、上ロール軸を下げ、上ロール軸の圧力を調整し、設計曲率に合うパイプまたは鋼リングをロールする。

パイプのロール曲げ加工は、一般にR/D外部 ≥ 10以上、t/D外部 ≥ 0.06(ここで、Rは曲げ半径、D外部 は外径、tは肉厚)。