マンドレルは芯曲げ装置の重要な部品であり、その役割は、チューブブランクの内側から管壁を支持し、管の断面が歪んだり管壁にしわが寄ったりするのを防ぐことである。いわゆる芯曲げとは、曲げられる管の曲げ半径R/Dや相対肉厚t/Dが比較的小さい場合、高品質の管部品を得るために、曲げ加工中に適切なマンドレルを管内に挿入し、曲げ加工中の円弧部での扁平やしわを防止することである(図4-36参照)。

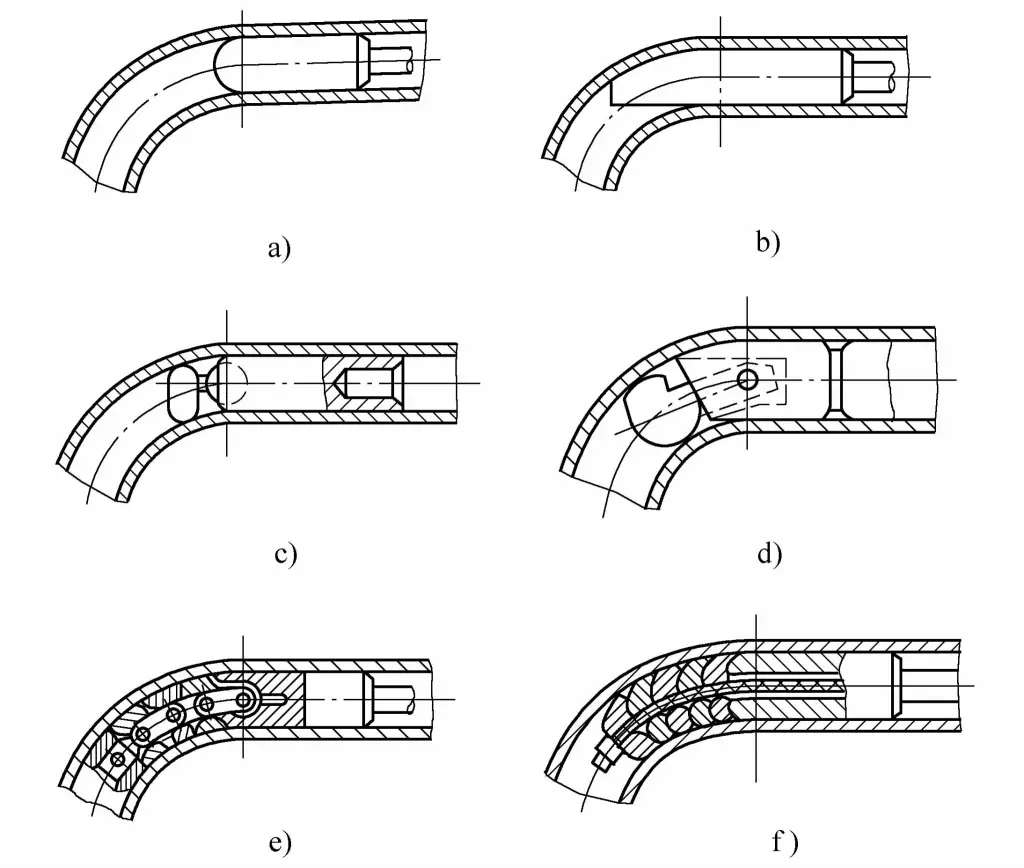

冷間曲げ加工では、マンドレルの種類を合理的に選択し、正しい使用方法をマスターすることが非常に必要である。マンドレルには多くの種類があるが、一般にマンドレルは大きく二つに分けられる。一つは硬いマンドレル(図4-36a、b参照)、もう一つは軟らかいマンドレル(図4-36c、d、e、f参照)である。

a) 丸頭マンドレル

b) スプーン型マンドレル

c) シングルボールマンドレル(ソケットタイプ)

d) シングルボールマンドレル(ピンタイプ)

e) マルチボールマンドレル(リンクタイプ)

f) マルチボールマンドレル(フレキシブルシャフトタイプ)

丸頭マンドレル は単純な形状で製造が容易である。しかし、マンドレルと管壁との接触面積が小さいため、断面歪みの防止効果が低く、通常、要求の低い管部品の曲げ加工に使用される。マンドレルの材質は3Cr2W8Vが一般的で、熱処理硬度は52~56HRCである。

スプーン型マンドレル は、丸頭タイプのマンドレルに比べ、曲げ加工された外周側壁の支持面積が大きく、断面変形を防止する効果が高く、一定のしわ防止効果もあり、製造が容易である。通常、中肉厚で相対的に小径の曲げ管継手に使用される。 曲げ半径 R/D≒2。マンドレルの材質、熱処理硬度は丸頭タイプと同じです。

シングルボール・マンドレル (ボールソケット型、ピン型)は、アセンブリピボットポイントの周りに一定量回転することができ、曲げ変形ゾーンに深く浸透することができ、より良い抗歪み効果があり、一般的に直径(D≤37mm)が大きくないパイプ継手の曲げに使用されます。マンドレル材質は45鋼(焼入れ44~48HRC)またはGCr15(焼入れ179~207HBS)、ステンレスパイプを曲げる場合は、アルミニウム青銅を使用してマンドレルを製造する必要があります。

チェーン式マルチボールマンドレル は支持ボールとリンクで構成され、単一の曲げ平面内でしか振れない。曲げ変形領域の奥深くまで入り込み、ビレットと一緒に曲げることができるため、断面の歪みを防止する効果が高い。

フレキシブルシャフト・マルチボール・マンドレlは、複数のお椀型の球体をフレキシブルなシャフトでつないだもので、空間のあらゆる方向にスイングすることができ、単一、複数、および空間的な薄肉管継手に適している。 曲げ成形.

多球マンドレルでパイプを曲げる場合、曲げ加工後に油圧シリンダーで引き抜く過程で、マンドレルを使ってパイプ継手をまっすぐにすることもできる。マルチボールマンドレルの主な欠点は、製造が面倒なことであり、マンドレルの材料と熱処理要件はシングルボールマンドレルと同じである。

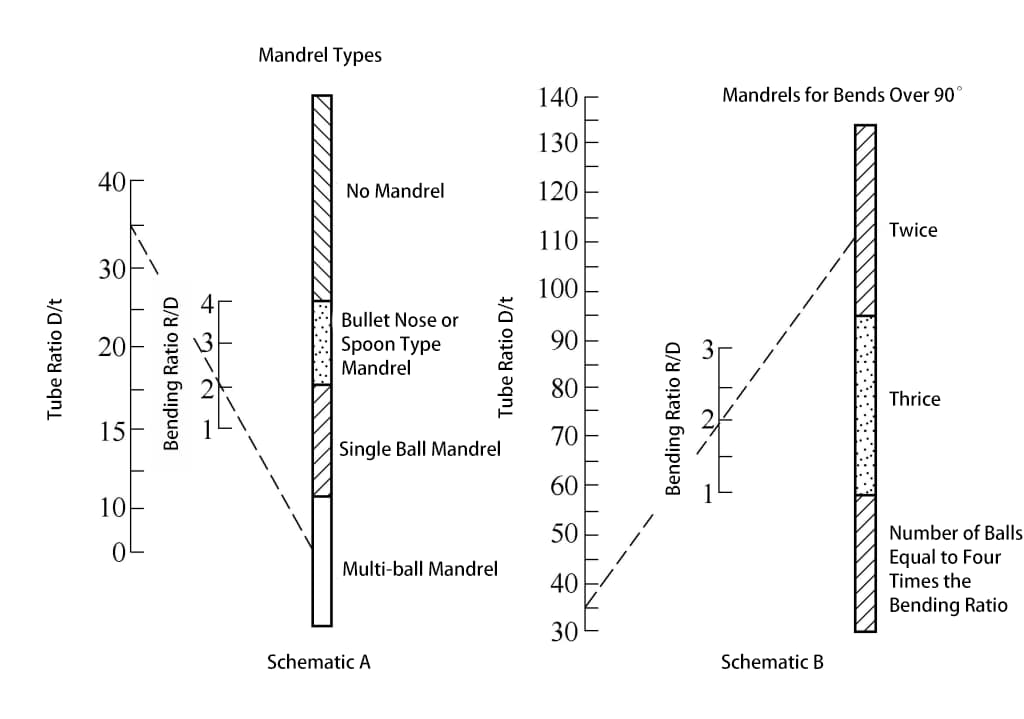

曲げ加工によってマンドレルの種類は異なる。プレス曲げやラップ曲げでは、剛性の高いマンドレルが主に使用され、マンドレルの頭部は半球状などの曲面形状になっている。曲げ加工にマンドレルが必要かどうか、どのようなマンドレルを使うかは、図4-37で判断できる。

外径Dと肉厚tが同じパイプで、異なる円弧半径Rを曲げる場合、相対曲げ半径R/D、相対肉厚t/D、曲げ角度αが異なるため、コアピアシング法の選択は表4-9のようになる。

表 4-9 マンドレル穿孔方法

| 相対肉厚 t/D | 相対曲率半径R/D | |||||||||

| 1 | 1.5 | 2 | 2.5 | 3 | ||||||

| 90° | 180° | 90° | 180° | 90° | 180° | 90° | 180° | 90° | 180° | |

| 0.1 | H | H | H | H | H | H | H | H | N | N |

| 0.05 | H | H | H | H | H | H | H | H | N | N |

| 1/3 | F-2 | F-3 | F-2 | F-3 | F-2 | F-2 | F-3 | F-2 | H | H |

| 0.025 | F-3 | F-3 | F-3 | F-3 | F-3 | F-3 | F-2 | F-2 | H | H |

| 0.02 | F-3 | F-4 | F-3 | F-4 | F-2 | F-3 | F-2 | F-3 | F-2 | F-2 |

| 1/6 | F-4 | F-5 | F-4 | F-5 | F-3 | F-4 | F-3 | F-4 | F-2 | F-3 |

| 1/7 | F-4 | F-5 | F-4 | F-5 | F-3 | F-4 | F-3 | F-4 | F-3 | F-4 |

注:

- 表は90°と180°の最大曲げ角度αを示している。

- Nは、マンドレルの使用が不要であることを示す(すなわち、マンドレルレス曲げ)。

- Hは硬いマンドレル曲げが可能であることを示す。

- Fはソフトマンドレル曲げが必要であることを示し、それに続く数字はソフトマンドレルの推奨セクション数を示す。

マンドレルの形状を決定しても、高品質の管の曲げ加工を保証することはできません。マンドレルとチューブ内径の隙間寸法も、曲げ品質に影響する重要な要素である。マンドレルのボールジョイントの直径が小さすぎると、曲げ加工時に管の内側に波のようなしわができ、円弧の外側が平らになるのを防げないことがある。直径が大きすぎたり、ボールジョイントの外径が十分に滑らかでなかったりすると、管壁を傷つけ、管の円弧の外側が膨らんだり、破裂したりすることがある。

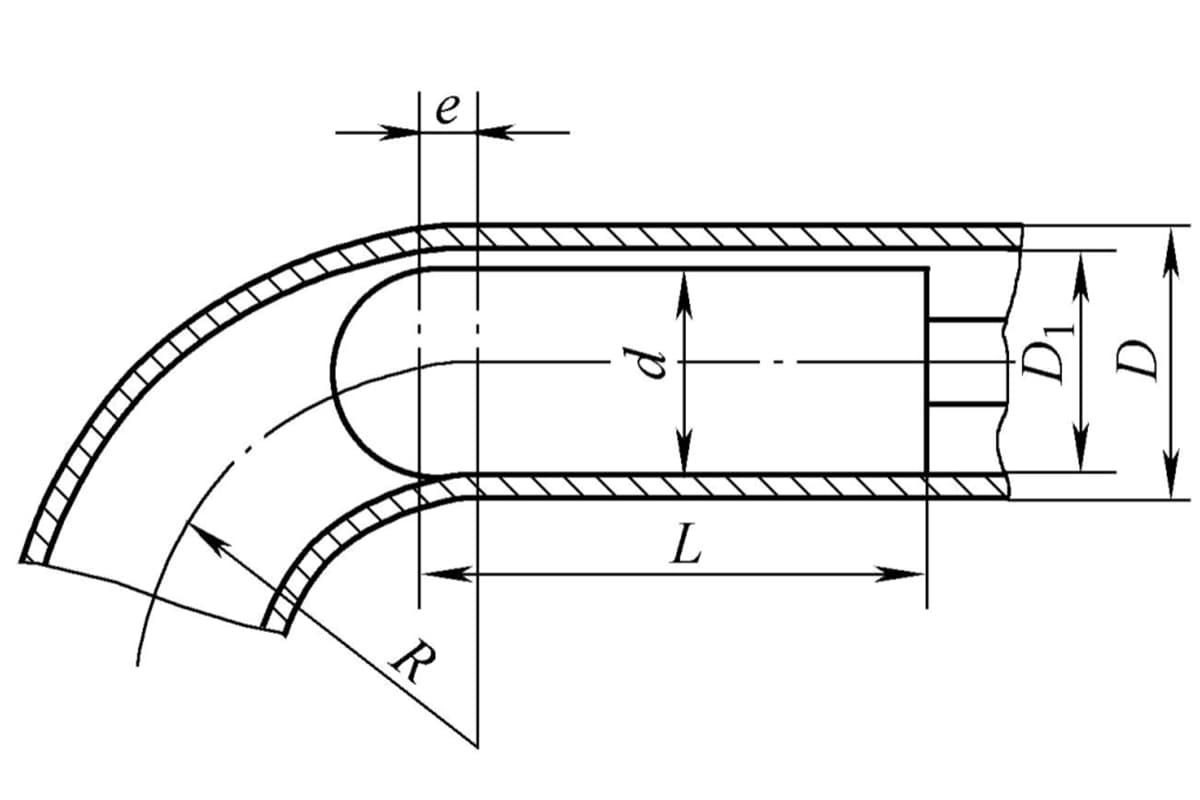

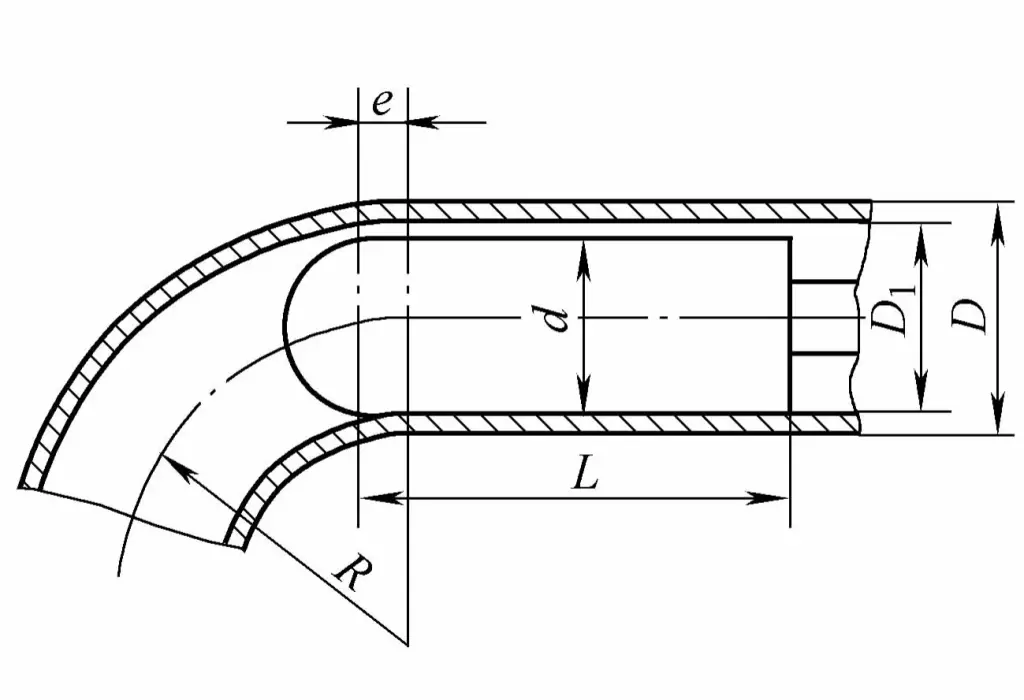

適正なマンドレル径を選択し、十分な潤滑を確保することは、製鋼の品質を確保するために不可欠な要素である。 チューブ曲げ.丸頭マンドレルのサイズとチューブ内での作業位置を図4-38に示す。

チューブブランクにマンドレルをスムーズに挿入するには、マンドレルの直径dをチューブブランクの内径より0.5~1.5mm小さくする必要があります。

d = D 1 – (0.5 ~ 1.5)

マンドレルの円筒長Lは

L = (3 ~ 5)d

マンドレルの直径dが大きい場合は小さい値をとり、そうでない場合は大きい値をとる。

マンドレルの作業位置は、曲げ中心線からある距離eだけ前方であるべきである。しかし、リード距離が大きすぎると、曲げ加工中にチューブブランクの外壁に激しい伸びが発生し、減肉量が大きくなって破断につながりやすくなるため、リード距離はあまり大きくしない方がよい。マンドレルの位置が後ろ過ぎると、チューブブランクの内壁が不安定になり、曲げ加工中にしわが寄って断面が大きく歪み、マンドレルの本来の機能を果たせなくなることがある。

一般に、eの大きさは、ビレットの直径、曲げ半径、ビレット内径とマンドレルの隙間寸法に基づいて決定し、実際の生産状況に応じて適切に調整する必要があります。eの値は次の式で計算できる。

どこ

- D 1 はビレット内径(mm);

- Rは中心層の曲げ半径(mm);

- zはビレット内壁とマンドレルの隙間(mm)、z=D 1 -d.