TIG溶接の主なパラメーターには、溶接電流、アーク電圧、溶接速度、タングステン電極の直径と先端形状、ノズルの直径とガス流量、ノズルからワーク表面までの距離、溶接トーチの角度などがある。

(1) 手動TIG溶接パラメータの選択

1) 電流の種類と極性。

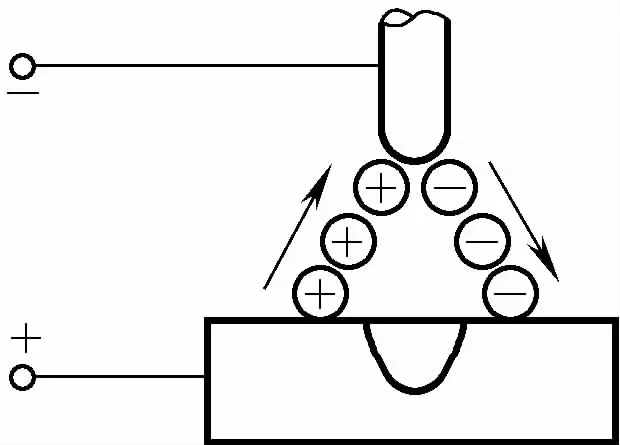

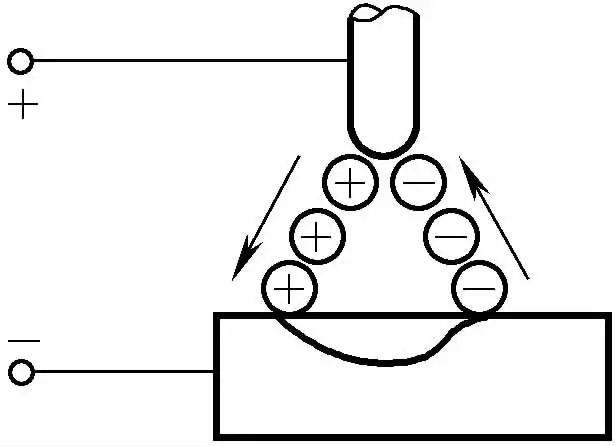

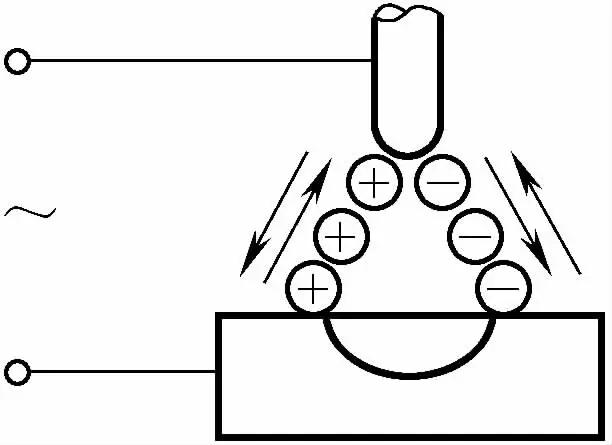

溶接電流には直流と交流の2種類がある。直流には、直流と逆流の2種類の接続方法がある。電流の種類と極性の選択は、主に被溶接材 の種類と溶接の要件によって決まる。

アーク長の変化による電流変動を低減または除去する、 TIG溶接 には、急降下または定電流の外部特性を持つ電源 の使用が必要である。TIG溶接における各種電流および極性接続の特性 と適用範囲を表5-80に示す。

表5-80 TIG溶接における各種電流と極性接続の特徴と適用範囲

| 電流の種類 | 直流、電極プラス | 直流、電極マイナス | 交流 |

| 接続方法 |  |  |  |

| 熱分布のおおよその比率 | ワーク 70%、電極 30% | ワーク30%、電極70% | ワーク50%、電極50% |

| 浸透の特徴 | 深くて狭い | 浅くて広い | ミディアム |

| アトドニック洗浄作用 | なし | プレゼント | あり(ワークがマイナスの場合) |

| ф3.2W 電極許容最大電流 | 400A | 420A | 250A |

| 適用材料 | 黄銅、銅合金、鋳鉄、ステンレス鋼、異種金属 金属チタン、シルバー | 通常は使用しない | アルミニウム、マグネシウム、アルミニウム青銅、ベリリウム青銅、鋳造アルミニウム |

2) 溶接電流。

溶接電流は通常、被溶接物の材質、厚さ、位置に基 づいて選択される。タングステン電極の直径は、溶接電流に基づいて選 択する必要がある。異なるタングステン電極径に対 する許容溶接電流範囲を表5-81に示す。

表5-81 タングステン電極径の違いによる許容溶接電流範囲(単位:A)

| 電極直径/mm | 交流 | 直流、ストレート極性 | 直流、逆極性 | |||

| 純タングステン | トリアミドタングステン、セリウムタングステン | タングステン | トリアミドタングステン、セリウムタングステン | タングステン | トリアミドタングステン、セリウムタングステン | |

| 0.5 | 2~15 | 2~15 | 2~20 | 2~20 | - | - |

| 1 | 15~55 | 15~70 | 10~75 | 10~75 | - | - |

| 1.6 | 45~90 | 60~125 | 40 ~130 | 60~150 | 10~20 | 10 ~20 |

| 2 | 65~125 | 85~160 | 75~180 | 100~200 | 15~25 | 15~25 |

| 2.5 | 80~140 | 120~210 | 130~230 | 170~250 | 17~30 | 17~30 |

| 3.2 | 140 ~190 | 150~250 | 160 ~310 | 225~330 | 20~35 | 20~35 |

| 4 | 180~260 | 240~350 | 275~450 | 350~480 | 35~50 | 35~50 |

| 5 | 240~350 | 330~460 | 400~625 | 500 ~ 675 | 50~70 | 50 ~70 |

| 6.3 | 300~450 | 430~575 | 550~675 | 650~950 | 60~100 | 65~100 |

3) アーク電圧。

アーク電圧は、溶接ビードの幅を決定する主な パラメーターである。TIG溶接では、良好な溶融池保護を実現するた めに、より低いアーク電圧が使用される。ヘリウム保護下で溶接する場合、ヘリウムの電離度 が高いため、同じ長さのアークでも、アルゴン・ アークに比べてアーク電圧が高くなる。

アーク電圧は、タングステン電極の先端の角度に関連しています。タングステン電極の先端が鋭ければ鋭いほど、アーク電圧は高くなり、一般的な範囲は10~20Vです。

4) タングステン電極の直径と先端形状。

タングステン電極の直径の選択は、使用する 溶接電流の種類、極性、サイズに依存する。同時に、タングステン電極先端の鋭さは、 溶接の深さと幅に影響する。タングステン電極先端の形状と電流範囲については、 表5-82を参照のこと。

表 5-82 タングステン電極先端の形状と電流範囲

| タングステン電極径/mm | 先端径/mm | 先端角度 / (°) | 直流電極 正 | |

| 定直流電流/A | パルス電流/A | |||

| 1 | 0.125 | 12 | 2~15 | 2~25 |

| 1 | 0.25 | 20 | 5~30 | 5~60 |

| 1.6 | 0.5 | 25 | 8~50 | 8~100 |

| 1.6 | 0.8 | 30 | 10~70 | 10~140 |

| 2.4 | 0.8 | 35 | 12~90 | 12~180 |

| 2.4 | 1.1 | 45 | 15 ~150 | 15~250 |

| 3.2 | 1.1 | 60 | 20~200 | 20~300 |

| 3.2 | 1.5 | 90 | 25~250 | 25~350 |

5) 溶接速度。

TIG溶接の溶接速度は、ワークの厚さと溶接電流に依存する。タングステン電極は低い電流に耐えることができるので、溶接速度は通常20m/h以下である。機械化されたTIG溶接の最高溶接速度は35m/hを超えることができるが、この時、シールド・ガスの層状形状に対する溶接速度の影響を考慮しなければならない。

6) ノズル径とガス流量。

溶接部を効果的に保護するために必要な最小ガス流量は、溶接トーチ・ノズルの形状とサイズに関係している。ノズルの直径は、被溶接物の厚さおよび継手の種類に依存し、ノズルの直径が大きくなると、それに対応してガス流量も大きくする必要がある。

ノズル径は以下の式に従って選択できる:

D=(2.5 ~3.5)d w

式の中で:

- Dノズルの直径または内径、mm;

- d w タングステン電極の直径、mm。

ノズル径が決まれば、アルゴン流量は次のように計算できる:

Q=(0.8 ~1.2)D

どこでだ:

- Q-アルゴン流量、L/min;

- Dノズルの直径。

Dが小さいときはQの下限値を、Dが大きいときはQの上限値をとる。

一般的に、ノズル口径が8~12mmの場合、保護ガス流量は5~15L/min、ノズル口径が14~22mmになると、ガス流量は10~20L/minになる。アルミニウムとアルミニウム合金の厚板を溶接する場合、ガス流量は25~35L/minに達する必要がある。

さらに、ガス流量は溶接環境にも左右される。空気の移動がある場所で溶接する場合は、空気の流速に応じてガス流量を増やす必要があり、試行溶接によって流量を選択することもできる。流量が適切であれば、溶接面の色で識別できる。

ステンレス鋼溶接部の色と保護効果の関係を 表5-83に示す。

表5-83 ステンレス鋼溶接部の色と保護効果の関係

| 溶接シームの色 | シルバーホワイト、ゴールデンイエロー | ブルー | レッドグレー | グレー | ブラック |

| 保護効果 | 素晴らしい | グッド | フェア | 貧しい | ワースト |

チタンおよびチタン合金溶接部の色と保護効果の関係を表5-84に示す。

表5-84 チタンおよびチタン合金溶接部の色と保護効果の関係

| 溶接シームの色 | シルバー・ホワイト | ゴールド | パープル・ブルー | ブルーグレー | イエロー・ホワイト |

| 保護効果 | 素晴らしい | グッド | フェア | 貧しい | ワースト |

アルゴン流量、ノズル口径、ワークまでの距離については表5-85を参照。

表5-85 アルゴン流量、ノズル口径、ワークまでの距離

| 溶接方法 | 適切なアルゴン流量(L/min) | ノズル径 (mm) | ノズルとワークの距離 (mm) |

| タングステンイナートガス溶接(TIG) | 3~25 | 5 ~20 | 5 ~12 |

| 金属不活性ガス溶接(MIG) | 10~50 | ≤30 | 8~15 |

溶接電流、ノズル径、ガス流量の関係については、表 5-86を参照のこと。

表5-86 溶接電流とノズル径およびガス流量の関係

| 溶接電流 /A | 直流溶接 | 交流溶接 | ||

| ノズル径/mm | ガス流量 / (L/min) | ノズル径/mm | ガス流量 / (L/min) | |

| 10 ~100 | 4~9.5 | 4 ~5 | 8~9.5 | 6~8 |

| 101 ~150 | 4 ~9.5 | 4~7 | 9.5~11 | 7 ~10 |

| 151~200 | 6~13 | 6~8 | 11 ~13 | 7 ~10 |

| 201~300 | 8~13 | 8~9 | 13 ~ 16 | 8 ~15 |

| 301~500 | 13 ~16 | 9~12 | 16 ~19 | 8~15 |

注:金属ノズルの最大許容溶接電流は500A、セラミックノズルは300A。

(2) 自動TIG溶接パラメータの選択

自動TIG溶接パラメーターには、手動タングステン電極アルゴン・アーク溶接パラメーターとワイヤー・フィード速度が含まれる。ワイヤ送給速度は、溶接速度と溶接電流に合わせる必要がある。手動TIG溶接工程では、溶接電流とアルゴン流量のみが指定されるなど、TIG溶接パラメーターが溶接部形成と溶接品質に与える影響は、実際の生産現場ではほとんど独立していない。

自動TIG溶接では、溶接電流、アーク電圧、溶接速度、アルゴン流量、ワイヤ径、ワイヤ送給速度などの溶接パラメータを制御する必要がある。また、チタンのような特に反応性の高い金属を溶接する場合は、高温部の保護を強化する必要があり、厳重な保護対策を講じる必要がある。

(3) 代表的なTIG溶接パラメータ

1) アルミニウムおよびアルミニウム合金、ステンレ ス鋼の手動TIG溶接パラメータについては、 表5-87を参照のこと。

表5-87 アルミニウムおよびアルミニウム合金、ステンレス鋼の手動TIG溶接パラメータ

| 素材 | 板厚/mm | グルーヴ・タイプ | 溶接層数(表/裏) | タングステン電極直径/mm | 溶接ワイヤ径/mm | 予熱温度 | 溶接電流/A | アルゴン流量/(L/min) | ノズル口径/mm |

| アルミニウムおよびアルミニウム合金 | 1 | 面取りエッジ | フロント1 | 2 | 1.6 | - | 45 ~ 60 | 7~9 | 8 |

| 1.5 | 面取りまたはI溝 | フロント1 | 2 | 1.6~2.0 | - | 50~80 | 7~9 | 8 | |

| 2 | I溝 | フロント1 | 2 ~3 | 2~2.5 | - | 90 ~120 | 8 ~12 | 8~12 | |

| 3 | Y溝 | フロント1 | 3 | 2~3 | - | 150 ~180 | 8~12 | 8~12 | |

| 4 | 1~2/1 | 4 | 3 | - | 180 ~200 | 10~15 | 8~12 | ||

| 5 | 1~2/1 | 4 | 3~4 | - | 180~240 | 10~15 | 10 ~12 | ||

| 6 | 1~2/1 | 5 | 4 | - | 240~280 | 16~20 | 14 ~16 | ||

| 8 | 2 /1 | 5 | 4~5 | 100 | 260~320 | 16~20 | 14 ~16 | ||

| 10 | 3~4/1~2 | 5 | 4~5 | 100 ~150 | 280~340 | 16~20 | 14 ~16 | ||

| 12 | 3~4/1~2 | 5 ~6 | 4~5 | 150~200 | 300~360 | 18~22 | 16~20 | ||

| 14 | 3 ~4/1~2 | 5 ~6 | 5~6 | 180~200 | 340~380 | 20~24 | 16 ~20 | ||

| 16 | 4~5/1~2 | 6 | 5~6 | 200 ~220 | 340~380 | 20~24 | 16~20 | ||

| 18 | 4~5/1~2 | 6 | 5~6 | 200~240 | 360~400 | 25~30 | 16~20 | ||

| 20 | 4~5/1~2 | 6 | 5~6 | 200~260 | 360~400 | 25~30 | 20~22 | ||

| 16 ~20 | X溝 | 2~3/2~3 | 6 | 5~6 | 200~260 | 300~380 | 25~30 | 16~20 | |

| 22~25 | 3 ~4/3 ~4 | 6 ~7 | 5~6 | 200~260 | 360~400 | 30~35 | 20~22 | ||

| ステンレス鋼 | 1 | バットジョイント | 1 | 2 | 1.6 | - | 7~28 | 3~4 | 12~47① |

| 1.2 | バットジョイント | 1 | 2 | 1.6 | - | 15 | 3~4 | 25① | |

| 1.5 | バットジョイント | 1 | 2 | 1.6 | - | 5 ~19 | 3~4 | 8~32① |

溶接速度、単位:cm/min.

2) 炭素鋼、低合金鋼の手動TIG溶接パラメータについては、表5-88を参照のこと。

表5-88 炭素鋼、低合金鋼の手動TIG溶接パラメータ

| 溶接部の厚さ/mm | 溶接電流/A | ワイヤー径/mm | 溶接速度/(mm/min) | ガス流量/(L/min) |

| 0.9 | 100 | ф1.6 | 300~370 | 4~5 |

| 1.2 | 100~125 | ф1.6 | 300~450 | 4~5 |

| 1.5 | 100 ~140 | ф1.6 | 300~450 | 4~5 |

| 2.5 | 140~180 | ф2 | 300 ~450 | 5~6 |

| 3.2 | 150 ~200 | ф3 | 250~300 | 5~6 |

3) 銅および銅合金の手動TIG溶接パラメーターについては、表5-89を参照のこと。

表5-89 銅および銅合金の手動TIG溶接パラメータ

| 素材 | 溶接厚さ/mm | グルーヴ・タイプ | タングステン電極 | 電極直径/mm | フィラーワイヤー径/mm | 溶接電流/A | ノズル径/mm | ガス流量/(L/min) | 予熱温度 |

|---|---|---|---|---|---|---|---|---|---|

| 銅 | <1.5 | シングルV | トリアス | 2.4 | 2 | 140-180 | 8 | 6-8 | - |

| 2-3 | シングルV | トリアス | 3.2 | 3 | 160-280 | 8-10 | 6-10 | - | |

| 4-5 | V溝 | トリアス | 4 | 3-4 | 250-350 | 10-12 | 8-12 | 100-150 | |

| 6-10 | V溝 | トリアス | 5 | 4-5 | 300-400 | 10-12 | 10-14 | 300-500 | |

| 真鍮 | 1.2 | バットジョイント | トリアス | 3.2 | - | 160-180 | 8 | 7 | - |

| 錫ブラス | 2 | シングルV | トリアス | 3.2 | 3 | 180-200 | 8 | 7 | - |

| 錫リン | <1.6 | シングルV | トリアス | 3.2 | 1.6 | 90-150 | 10-12 | 8-12 | - |

| ブロンズ | 1.6-3.2 | シングルV | トリアス | 3.2 | 2-3 | 100-220 | 10-12 | 8-12 | - |

| アルミニウム・ブロンズ | <1.6 | シングルV | セリ | 1.6 | 1.6 | 25-80 | 10-12 | 9-10 | - |

| 3.2 | シングルV | セリ | 3.2 | 2-3 | 160-210 | 10-12 | 10-12 | - | |

| 9.5 | V溝 | セリ | 4 | 4 | 210-330 | 10-12 | 12-13 | - | |

| シリコン・ブロンズ | 1.6 | シングルV | セリ | 1.6 | 1.6 | 100-120 | 8 | 7 | - |

| 3.2 | シングルV | トリアス | 2.4 | 2 | 130-150 | 8 | 7 | - | |

| 6.4 | V溝 | トリアス | 3.2 | 3 | 200-250 | 10 | 9 | - | |

| 9.5 | V溝 | トリアス | 3.2 | 3 | 230-280 | 10 | 9 | - | |

| ニッケルブロンズ | <3.2 | シングルV | トリアス | 3.2 | 2-3 | 250-300 | 12-14 | 12-14 | - |

| 3.2-9.5 | V溝 | トリアス | 4 | 3 | 280-320 | 12-14 | 12-14 | - |

4) チタンとチタン合金の手動TIG溶接(直流プラス接続、突合せ継手) 溶接パラメーターは表5-90を参照。

表5-90 チタンおよびチタン合金の手動TIG溶接(直流プラス接続、突合せ継手)溶接パラメーター

| 板厚/mm | ベベル・タイプ | 溶接層数 | タングステン電極直径/mm | ワイヤー径/mm | 溶接電流/A | アルゴン流量/(L/min) | ノズル径/mm | 備考 | ||

| メインノズル | ドラッグ・シールド | 裏面 | ||||||||

| 0.5 | シングルVベベル | 1 | 1.5 | 1.0 | 30 ~50 | 8~10 | 14~16 | 6~8 | 10 | バットジョイントの隙間0.5mm、チタンは添加しないこともある ワイヤーギャップ 1.0mm |

| 1 | 1 | 2.0 | 1.0~2.0 | 40~60 | 8~10 | 14~16 | 6~8 | 10 | ||

| 1.5 | 1 | 2.0 | 1.0~2.0 | 60~80 | 10~12 | 14~16 | 8~10 | 10 ~12 | ||

| 2 | 1 | 2.0~3.0 | 1.0~2.0 | 80~110 | 12~14 | 16~20 | 10~12 | 12 ~14 | ||

| 2.5 | 1 | 2.0~3.0 | 2.0 | 110~120 | 12~14 | 16~20 | 10~12 | 12 ~14 | ||

| 3 | シングルYベベル | 1 ~2 | 3.0 | 2.0~3.0 | 120~140 | 12~14 | 16~20 | 10~12 | 14 ~18 | ベベル・ギャップ2~3mm、ブラント・エッジ0.5mm 溶接部の裏側にはスチール製の裏板が張られている。 ベベル角度 60°~65 |

| 3.5 | 1~2 | 3.0~4.0 | 2.0~3.0 | 120~140 | 12~14 | 16~20 | 10~12 | 14 ~18 | ||

| 4 | 2 | 3.0~4.0 | 2.0~3.0 | 130~150 | 14~16 | 20~25 | 12~14 | 18 ~20 | ||

| 4 | 2 | 3.0~4.0 | 2.0~3.0 | 200 | 14~16 | 20~25 | 12~14 | 18 ~20 | ||

| 5 | 2~3 | 4.0 | 3.0 | 130~150 | 14~16 | 20~25 | 12~14 | 18~20 | ||

| 6 | 2~3 | 4.0 | 3.0~4.0 | 140~180 | 14~16 | 25~28 | 12~14 | 18~20 | ||

| 7 | 2~3 | 4.0 | 3.0~4.0 | 140~180 | 14~16 | 25~28 | 12~14 | 20~22 | ||

| 8 | 3 ~4 | 4.0 | 3.0~4.0 | 140~180 | 14~16 | 25~28 | 12~14 | 20~22 | ||

| 10 | ダブルYベベル | 4~6 | 4.0 | 3.0~4.0 | 160~200 | 14~16 | 25~28 | 12~14 | 20~22 | ベベル角60°、ブラントエッジ1mm ベベル角55°、ブラントエッジ1.5~2.0mm ベベル角55°、ブラントエッジ1.5~2.0mm、ギャップ1.5mm |

| 13 | 6~8 | 4.0 | 3.0~4.0 | 220~240 | 14~16 | 25~28 | 12~14 | 20~22 | ||

| 20 | 12 | 4.0 | 4.0 | 200~240 | 12~14 | 20 | 10~12 | 18 | ||

| 22 | 6 | 4.0 | 4.0~5.0 | 230~250 | 15~18 | 18~20 | 18~20 | 20 | ||

| 25 | 15~16 | 4.0 | 3.0~4.0 | 200~220 | 16~18 | 26~30 | 20~26 | 22 | ||

| 30 | 17~18 | 4.0 | 3.0~4.0 | 200~220 | 16~18 | 26~30 | 20~26 | 22 | ||

5) アルミニウムおよびアルミニウム合金の自動TIG 溶接パラメータについては、表5-91を参照の こと。

表5-91 アルミニウムおよびアルミニウム合金の自動TIG溶接パラメータ

| 素材 | 板厚/mm | 溶接層数 | タングステン電極直径/mm | ワイヤー径/mm | 溶接電流/A | アルゴン流量/(L/min) | ノズル口径/mm | ワイヤー送り速度/(cm/min) |

| アルミニウムおよびアルミニウム合金 | 1 | 1 | 1.5 ~2 | 1.6 | 120 ~160 | 5~6 | 8~10 | - |

| 2 | 1 | 3 | 1.6~2 | 180 ~220 | 12 ~14 | 8 ~10 | 108 ~117 | |

| 3 | 1~2 | 4 | 2 | 220~240 | 14 ~18 | 10 ~14 | 108~117 | |

| 4 | 1~2 | 5 | 2~3 | 240~280 | 14 ~18 | 10 ~14 | 117 ~ 125 | |

| 5 | 2 | 5 | 2~3 | 280 ~320 | 16 ~ 20 | 12 ~16 | 117 ~ 125 | |

| 6~8 | 2~3 | 5~6 | 3 | 280 ~320 | 18~24 | 14 ~18 | 125~133 | |

| 8~12 | 2~3 | 6 | 3~4 | 300 ~340 | 18~24 | 14 ~18 | 133 ~142 | |

| ステンレス | 1.5 | 1 | 2 | 1.6 | 125 ~130 | 8~10 | 260 | |

| 2 | 1 | 3 | 1.6 | 138~142 | 6~8 | 260 |

6) チタンとチタン合金の自動TIG溶接パラメーターについては、表5-92を参照。

表5-92 チタンおよびチタン合金の自動TIG溶接パラメーター(直流陽極、突合せ継手)

| 板厚 / mm | ベベル・タイプ | 溶接層数 | 成形溝内のバッキング・ストリップの寸法 | タングステン電極直径 / mm | ワイヤー径 / mm | 溶接電流 / A | アーク電圧 / V | 溶接速度 / (cm/min) | アルゴン流量 / (L/min) | |||

| 幅 / mm | 深さ / mm | メインノズル | トレーリング・シールド | 裏面 | ||||||||

| 1 | アイグローブ | 1 | 5 | 0.5 | 1.6 | 1.2 | 70~100 | 12~15 | 30~37 | 8~10 | 12~14 | 6~8 |

| 1.2 | アイグローブ | 1 | 5 | 0.7 | 2 | 1.2 | 100~120 | 12~15 | 30~37 | 8~10 | 12~14 | 6~8 |

| 1.5 | アイグローブ | 1 | 5 | 0.7 | 2 | 1.2~1.6 | 120~140 | 14~16 | 37~40 | 10~12 | 14~16 | 8~10 |

| 2 | アイグローブ | 1 | 6 | 1 | 2.5 | 1.6~2.0 | 140~160 | 14~16 | 33~37 | 12~14 | 14~16 | 10~12 |

| 3 | アイグローブ | 1 | 7 | 1.1 | 3 | 2.0~3.0 | 200~240 | 14~16 | 32~35 | 12~14 | 16~18 | 10~12 |

| 4 | 2mmギャップのシングル・ベベル | 2 | 8 | 1.3 | 2 | 3 | 200~260 | 14~16 | 32~33 | 14~16 | 18~20 | 12~14 |

| 6 | Y溝60 | 3 | - | - | 4 | 3 | 240~280 | 14~18 | 30~37 | 14~16 | 20~24 | 14~16 |

| 10 | Y溝60 | 3 | - | - | 4 | 3 | 200~260 | 14~18 | 15~20 | 14~16 | 18~20 | 12~14 |

| 13 | ダブルY溝60 | 4 | - | - | 4 | 3 | 220~260 | 14~18 | 33~42 | 14~16 | 18~20 | 12~14 |

7) オーステナイト系ステンレス鋼鋼管のTIG 溶接パラメータ(吊り溶接)は、表5-93を参 照のこと。

表5-93 オーステナイト系ステンレス鋼管のTIG溶接パラメータ (吊り溶接)

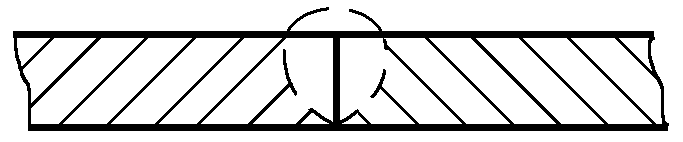

| 厚さ/mm | ベベル形状 | 溶接電流/A | 溶接速度/(mm/min) | 備考 |

| 1.5 |  | 100 ~110 | 460 ~480 | 丸管および角管のオーバーヘッド溶接に使用され、アルゴンガスで管内を保護し、溶接部の背面をシールドする。 |

| 2 | 120 ~130 | 400 ~410 | ||

| 3 | 190~200 | 300 ~310 |

8) IG溶接によるステンレス鋼厚肉管の多層溶接のルートパス溶接パラメータは、表5-94を参照。

表5-94 ステンレス鋼厚肉管の多層TIG溶接ルートパスの溶接パラメータ

| ワイヤー径 / mm | タングステン電極直径 / mm | 電流極性 | 溶接電流 / A | アーク電圧 / V | 溶接速度 / (cm/min) | 織り方 | シールドガス | |

| 種類 | 流量 / (L/min) | |||||||

| 2.0(1.6) | 1.6 | 直流 | 50~130 | 9~16 | 4~14 | 横揺れ | アルゴン純度(体積分率)99.9%以上 | 8~15 |

| 2.4 | 2.4 | タンジェント | ||||||