ドライブチェーンとコンベアチェーンの主な取り付け手順は以下の通り:

- すべての部品の状態をチェックする。

- アクスルシステム、スプロケット、トラックのアライメントをチェックする。

- チェーン取り付けの準備。

- チェーンの取り付けを進める。

- 設置を点検する。

- チェーンの初期張力を調整する。

- 潤滑システムを調整する。

- 試運転と検査。

- 保護カバーを取り付けます。

I.すべての部品の状態をチェックする

シャフト、ベアリング、スプロケット、ガードなどの構成部品が良好な状態にあり、危険や過度の摩耗がないことを確認してください。すべてのベアリングが正しく確実に取り付けられていることを確認してください。

チェーンが新品でない場合は、きれいで、注油されており、過度の摩耗や隠れた危険がないことを確認する。スプロケットが新品でない場合も、過度の摩耗や隠れた危険がないことを確認する。シャフトとベアリングの検査基準は、その部品の製品マニュアルに従ってください。

II.アクスルシステム、スプロケット、トラックのアライメント

1.アクスルシステムのアライメント(角度アライメント)

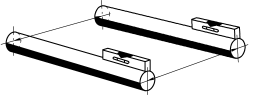

図 1 は、アクスルシステムアライメントの具体的な操作方法を示しています。メカニカルバブルレベルをシャフトに直接置いて、慎重に水平を確認することができます。複数列のチェーン スプロケット がシャフトに取り付けられている場合、水準器はスプロケットの歯の上に水平に置くことができる。

シャフトの平行度をチェックするには、測定棒を使うことができる。まず平行度をチェックし、次に水平度をチェックする。平行度と水平度の両方が条件を満たすまで繰り返し調整する。

ほとんどの単列駆動ローラ・チェーンやコンベヤ・チェーンでは、アライメント精度を0.050インチ/フィート以内または0.25°以内に調整する必要があります。ほとんどの歯付きチェーン・ドライブの場合、この限界は1インチまでのチェーン幅に相当します。エンジニアリング・スチール・チェーンの場合、この限界は適切に緩和されるべきです。

高速、高出力、多列ローラーチェーンドライブの場合は、以下の式を使用してアライメント限界値を計算してください:

Φ=0.00133C/pn

どこ

- Φは最大角度誤差(in/ft;0.21in/ft≒1°);

- Cはドライブの中心距離(インチ);

- pはチェーンのピッチ(インチ);

- nはチェーンの行数。

この式はまた、ドライブの中心距離が短いほど、アライメント限界角度を小さくすべきことを示している。歯付チェーン、エンジニアリング・スチール・チェーン、フラットトップ・チェーンをドライブやコンベヤーに使用する場合は、角度アライメント限界値についてメーカーにお問い合わせください。

2.スプロケットのアライメント(軸方向のコプラナリティ)

まず、シャフトの軸方向の動きを確認します。スプロケットを調整する前に、シャフトを駆動位置に固定し、スプロケット固定ボルトを締めて軸方向に固定する必要があります。チェーンが複数ある場合は、シャフト上のスプロケット間の間隔を正確にしてください。

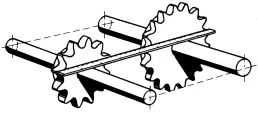

図2にスプロケットのアライメントチェックを示す。定規を使って、2つのスプロケットの加工面の片側で軸方向のアライメントをチェックすることができる。中心距離が大きすぎる場合は、ピアノ線が定規の代わりになり、レーザー装置を使ってスプロケットのアライメントをチェックすることができる。レーザー装置の使用は、特に中心距離の長いコンベヤーのアライメントチェックに便利です。

ローラーチェーンドライブやチェーンコンベヤのスプロケットの軸方向アライメントの最大誤差値は、以下の式で計算されます:

δ=0.045p

ここで、δは最大軸方向誤差(in)である。

歯付チェーン、エ ンジニアリング・スチール・チェーン、フラットトッ プ・チェーンのメーカーに、そのドライブまたは コンベヤの軸方向アライメント誤差の限度を問い合わせ てください。

3.トラックと摩耗ストリップのアライメント

コンベヤチェーンの場合、軌道からスプロケットまでチェインが擦れたり邪魔になったりすることなくスムーズに走行できるように、軌道とスプロケットの軸方向の位置合わせを慎重に行うこと。ほとんどのチェンメーカーは、トラック軸方向のアライメントに関する要求事項を提供することができます。

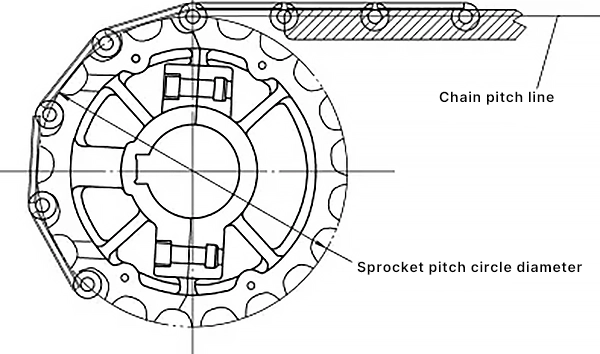

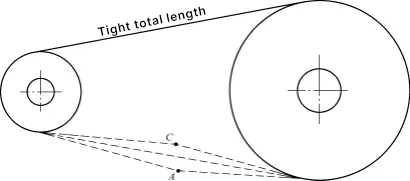

コンベアチェーントラックは、スプロケットと垂直に整列していなければなりません。ほとんどの場合、チェンヒンジの中心線はスプロケットのピッチサークルに接しています(図3参照)。ほとんどのチェーンメーカーは、軌道の垂直方向のアライメントに関する要求事項を提供することができます。

III.チェーン取り付けの準備

1.梱包を解き、チェーンを並べる。

梱包からチェーンを取り出し、ベンチか床の上に並べる。曲げたりねじったりせず、平らになるように注意する。

2.チェーンのチェック

マニュアルと照らし合わせ、チェンが要件を満たしていることを確認する。輸送中や保管中にチェンに損傷がないことを確認する。同様に、アタッチメントがある場合は、取り付けや調整の前に問題がないか点検する。曲がったプレートチェーンは、正しい伝動方向に取り付けるよう注意する。多列チェーンドライブの場合は、アタッチメントを左右対称に取り付ける必要があるかどうかをチェックする。グループマッチチェーンドライブの場合は、水平方向の同期と順序を確認してください。

3.チェーンの長さの調整と分解

工場から購入したチェーンの長さが必要な長さでない場合は、使用時に分解するかスプライスする必要があります。多くの単列チェーンは工場で10フィートの長さに作られていますが、この長さがチェーン伝動や搬送に必要な長さにぴったり合うことはほとんどなく、通常は短くするか、スプライスして長くする必要があります。

以下は、ごく一般的なチェーンの分解方法や接続方法についての説明である。

(1) ローラーチェーンの分解と接続

これらの指示は、単列のローラー・チェーンのみを対象としており、連結リンクの外側のリンク・プレートはスリップ・フィットになっています。多列チェーンの場合、または連結リンクの外側のリンクプレートが圧入されている場合は、ACA発行の「ANSIローラー・チェーン分解および連結ガイド」を参照してください。その他の場合は、チェーンメーカーにご相談ください。

1) 分解。

リベット・チェーンの場合、アウター・リンクの片側にあるリベットの頭を削らなければならない。チェーンにコッターピンが付いている場合は、片方または両方をリンクから外す。

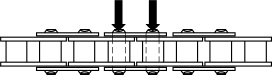

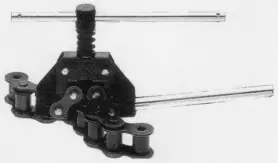

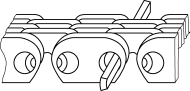

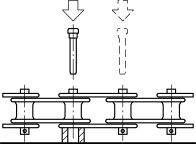

プレス装置と適切な工具があれば、チェーンをチェー ン・クランプ(図4参照)で固定し、ピンをアウター・リンク・プ レートから押し出すことができます(図5参照)。適切なプレス装置がない場合は、ピン・エクストラクター(図6参照)を使ってピンをアウター・リンク・プレートから押し出すこともできます。チェーンから取り外したアウター・リンクは、一般的に再利用できません。

2) 接続。

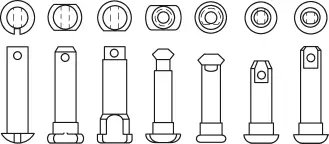

2本のチェーンの端を対向させ、コネクティング・リンクの2本のピンを2本のインナー・リンクのスリーブに差し込み、露出した2本のコネクティング・ピンにスリップ・フィット・アウター・リンク・プレートを取り付け、コッターピンまたはスプリング・クリップを取り付けてから、リンク・プレートが止め輪に当たるまでコネクティング・ピンをチェーンに押し込む。

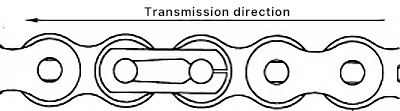

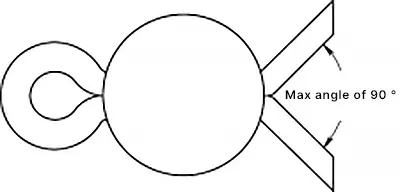

取り付けたスプリング・クリップは、シームレス(デッド)な端がチェ ーン進行方向に向いている必要があります(図7参照)。コッターピンの足は、90°以上の角度で広げてはいけません(図8参照)。角度が大きいと、早期故障のリスクが高まります。チェインを接続した後、コネクティング・リンクが自由に曲がるようにします。

(2) 歯付チェーンの分解と接続

以下の説明は、スペーサー・ジョイントが1つの外部ガイド式ダブル・ピン(注:ローラー・ピン式歯付チェーン、または一般にハイボ・チェーンとも呼ばれる)歯付チェーンのみを対象としています。その他のタイプのヒンジやコネクター、内部ガイド付き歯付チェーンの分解・組立については、ACA発行の「歯付チェーン接続・分解ガイド」をご参照いただくか、チェーンメーカーにご相談ください。

1) 分解。

アウター・プレートのリベット・ヘッドを削り落とします(図9参照)。リベット・ヘッドを削り落とさずに無理にピンを外すと、チェーンにダメージを与えるからです。次にヒンジから長いピンと短いピンを取り外します(図10参照)。

2) 接続。

チェーンの両端を合わせ、2つのリンク穴が一直線になるようにし(図11参照)、接続用のロング・ピンを先に差し込み(図12参照)、次にショート・ピンを差し込み、2つのピンの凸面が互いに向き合うようにします(図13参照)。

長いピンの端にスペーサーを置き、丸ピンまたはコッターピンでロックする(図14参照)。コッターピンを使用する場合、コッターピンの脚を90°以上に広げないでく ださい。接続後、ヒンジが自由に曲がることを確認してください。

(3) エンジニアリング用スチールチェーンの分解と連結

本セクションでは、技術用として最も一般的なスチール・チェーンとコネクターについて、数種類のみ説明する。ここに記載されていないチェーンやコネクターについては、当協会が公開している情報をご参照ください:エンジニアリング用スチールチェーンと鋳物チェーンの接続と解体の手引き」をご参照ください。より詳しい情報は、チェーン・メーカーからも入手できます。

エンジニアリング用のスチール・チェーンはサイズが大きいものが多く、取り付け時にピンをアウター・リンク・プレートに押し込む力も非常に大きい。このようなチェーンを取り付ける際には、チェーンが破損しないように注意しなければならない。ピンを取り付ける力が非常に大きいため、チェーンの分解と組み立てには通常プレス装置が使われる。

エンジニアリング用スチール・チェーンのピンは、さまざまなスタイルがあり(図15参照)、チェーンを分解する前に、どの方向からピンをチェーンから押し出すべきかを明確にしておく必要がある。

(4) ストレート・プレート・チェーン

1) 分解。

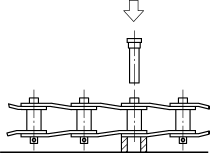

チェーンがリベット止めされている場合は、アウター・リンク・プレートの片側にあるピンの頭を削らなければならない。チェーンに止め輪とコッターピンが付いている場合は、ピンを押し出すときにスリーブを傷つけないように、アウター・リンク・プレート上の止め輪とコッターピンを外さなければならない。分解する際は、アウター・リンクの上にあるチェーン・プレートを支え、ピンをチェーン・プレートから押し出します(図16参照)。

2) 接続。

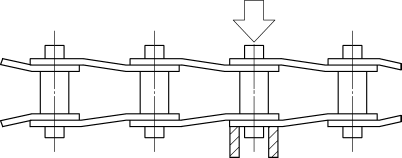

アウター・リンク・プレートとピンがスリップ・フィットであれば、取り付け方法は先に述べたローラー・チェーンと同じです。しかし圧入の場合は、アウター・リンク・プレートを圧力をかけて取り付け、チェーン・プレートを両方のピンに同時に同じ力で押し込んで(図17参照)、連結ピンに止め輪をはめます。

チェーンピッチが大きい場合、エンジニアリング用ストレートプレートチェーンの連結は、ピン1本の取り付けで行う。この場合、アウター・リンク・プレートの穴の下に穴のあいたスペーサーを置き、2枚のアウター・リンク・プレートの穴径と連結したインナー・リンクの穴径を注意深く合わせ、手でできるだけ深くピンを挿入する。

ピンのさまざまな平らな面やくさび面を、アウター・リンク・プレートの穴の内側にある対応する溝に注意深く合わせ、ピンをアウター・リンク・プレートの穴に押し込みます(図18参照)。この作業をアウター・リンク・プレートの反対側でも繰り返し、最後に両方のコネクティング・ピンに止め輪を取り付けます。接続が完了したら、すべてのヒンジが自由に曲がることを確認します。

(5) ベント・プレート・チェーン

1) 分解。

ベント・プレート・チェーンはすべてのリンクが同じであるため、通常は1本のピンを押し出すだけで済む。ピンがリベット止めされている場合は、チェーンの片側のピンの頭を削る。チェーンに止め輪とコッターピンが付いている場合は、片側も取り除いてから、取り外すピンの下に穴のあいたスペーサーを置き、チェーン・プレートからピンを押し出す(図19参照)。

2) 接続。

チェーンの片側を選び、穴のあいたスペーサーでチェーン・プレートの穴を支え、チェーン・プレートの穴とチェーンの次のリンクの細い端の接続穴の位置を注意深く合わせ、ピンを手でできるだけ深く差し込む。ピンのさまざまな平らな面やくさび面を、チェーン・プレートの穴の内側にある対応する溝に注意深く合わせ、ピンをアウター・リンク・プレートの穴に押し込み(図20参照)、連結ピンに止め輪を取り付けます。接続が完了したら、すべてのヒンジが自由に曲がることを確認します。

(6) フラットトップ・チェーンの分解と取り付け

多くの場合、フラットトップチェーンのピンは、ピンがプレスで固定されているため、コネクティングピンとして直接使用されます。 フィッティング または、ピンの一端にローレット加工を施す。フラットトップ・チェーンを分解したり、取り付けたりする際は、ピンの取り付け、取り外しの方向に注意してください。

(7) スチール・フラットトップ・チェーン

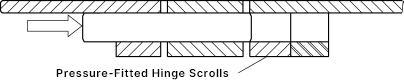

多くのスチール製フラット・トップ・チェーン・ピンは、ヒンジ・ロールの片側に圧入されている。ヒンジ・ロールに圧入されているピンの端は、取り外す端でもあるはずです(図21参照)。

スチール・フラットトップ・チェーンを接続するには、ヒンジ・ ロールが圧入されているかどうかを確認する。圧入されている場合は、圧入されているヒンジ・ロールの反対側からストレート・ピンをチェーンに押し込む(図22参照)。

チェーンのヒンジロールの穴がすべて同じ大きさの場合、チェーンのコネクティングピンにはショルダーが必要です。この場合、ピンは径の小さい方からチェーンに挿入し(後述のプラスチック・チェーンも同様)、接続が完了したら、すべてのヒンジが自由に曲がることを確認する。

(8) プラスチック製卓上チェーン

多くのプラスチック製卓上チェーンは、片方の端がローレット加工されたピンでヒンジ・ロールに固定されている。ピンの端に刻みがある側を見つけ、反対側から圧力をかけてピンをチェーンから押し出し、分解する(図23参照)。

プラスチック製の卓上チェーンには、片側にエキスパンド・ヘッドの穴が開いているものがあります。ローレット・ピンを正しい方向に挿入し、ローレット端の後ろに圧力をかけてピンをチェーンに押し込み(図24参照)、接続後にヒンジが自由に曲がるようにします。

IV.キャリア、サイドプレート、クロスバーなどの取り付け。

チェインをコンベヤーに使用し、コンベヤーの構造が許せば、キャリア、サイドプレート、クロスバーなどを先にチェインに取り付けることができる。もちろん、構造上の障害がある場合は、これらのキャリアなどを取り付ける前に、チェーンをコンベアに取り付けなければならない。

V.チェーンの取り付け

チェーンが適切な長さに接続されると、ドライブ装置や搬送装置に取り付けることができます。すべての取り付けには3つの基本ステップが必要です:

- ドライブチェインをスプロケットの上に置くか、コンベアチェインをランニングトラックに通し、スプロケットに巻き付けます。注:ベントプレートチェインは、運転方向に従って配置してください。

- チェーンの両端をつなげて閉じた輪を作る。

- 取り付けがすべて正しく行われ、チェーンの走行跡が汚れていないことを確認する。

この3つのステップは非常にシンプルに見えるが、それぞれのステップで考慮すべき多くの詳細がある。以下にその詳細をまとめる。

1.ドライブチェーンとコンベアチェーンの取り付けと接続

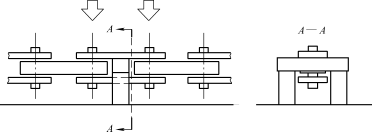

多くのドライブ・ローラー・チェーンや歯付きチェーンは、スプロケットに簡単に取り付けることができます。チェーンの両端を引っ張ってスプロケットに巻き付け、ローラーが歯に位置するようにし、両端をスプロケットの上に置いてループ状に接続します。図25は、ローラー・チェーン・ドライブの最終的な接続を示しています。

大型チェーンの取り付け工程は同じですが、エンジニアリング・スチール・チェーン、大型ローラー・チェーン、非常に幅の広い歯付チェーンの取り付けなど、取り付け時に補助工具が必要になることがよくあります。

また、チェーンを所定の位置に吊り上げる必要がある場合もあり、2つのスプロケットの間のチェーンは、しばしば厚い木の板や棒で支えられ、最終的な連結の際にはクランプで固定されることもある。

注意:設置のために吊り上げたり「張り」を行ったりする場合は、メーカーからのすべての安全警告に注意深く従ってください。

一般に、コンベヤチェーンはベンチや床に並べて組み立てるが、可能であればコネクターやキャリアも同時に取り付け、最終的にコンベヤに通す。

吊り下げ部がヘッドシャフトのすぐ後にある場合は、そこからチェーンをリターン側に送り込み、チェーンをねじったり曲げたりせずに慎重にまっすぐコンベア内に引き込み、最後にチェーンの両端を一緒にヘッドシャフトのスプロケットに引っ掛け、端から端まで接続するのが便利です。

ドライブ・チェインと同様、大きくて重いコンベヤ・チ ェインを取り付けるには、通常、補助装置が必要になる。コンベヤチェーンをコンベヤに取り付けるにはホイストが必要な場合があり、最終的な接続の際にはクランプを使ってチェインを固定します。特に大型のコンベヤチェインでは、チェインをコンベヤに取り付けながらセグメントを接続する必要があり、チェイン上のコネクターやキャリアは、チェインをコンベヤに完全に取り付けてからでないと取り付けられません。

バケット・エレベータ・チェーンの取り付けには、「張り」と同様にプーリーとブロックも一般的に使用され、バケット・エレベータ・チェーンの最終的な接続は通常テール・スプロケット上で行われる。これは、チェーンの張力がこの時点で最も低くなるからである。大型のコンベヤやバケット・エレベータに大型のチェインを使用する場合は、チェインや機器のサプライヤに取り付けの問題を相談してください。

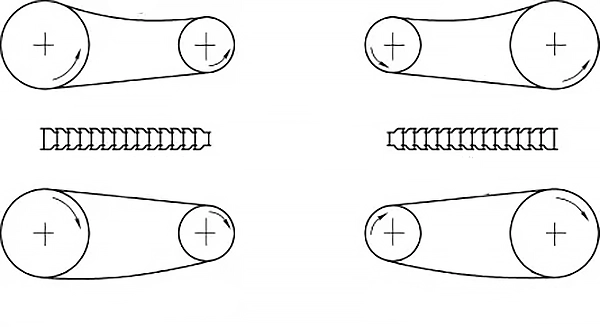

2.駆動方向

ブッシングとピン間の摩耗を最小限に抑えるため、ベント・プレート・チェーンは図26に示す基本的な考え方で、駆動方向に従って取り付ける必要があります。駆動方向に従ってベント・プレート・チェーンを取り付ける原則は、スモール・スプロケットが駆動側か従動側かに関係なく、タイト側のチェーン・リンクの幅の狭い端部またはローラー端部を常にスモール・スプロケットに向けることです。ローラーがスプロケットに噛み合ったり外れたりするとき、すなわちチェーンヒンジが咬合するとき、スプロケットが小さいほど咬合角度が大きくなる。

チェーンリンクの幅広の端、つまりピンの端がスプロケットの歯に面している場合、ピンとブッシュ穴の間のすべての摺動に全負荷がかかるため、両者の摩耗が最大となり、チェーンの伸びが早くなり、交換頻度が高くなります。

チェーンリンクの細い方の端がスプロケットの歯に対向している場合、ピンとブッシング穴の間の摺動は依然として起こりますが、両者間の荷重は、両者が関節運動するにつれて急速に減少します。スプロケットの歯とチェーンのきつい側との間の荷重伝達は、すべてローラーからブッシング、そしてチェーンプレートへと伝わり、その結果、ピンとブッシング穴の間の摩耗が最小限に抑えられ、チェーンの摩耗の程度と交換の必要性が減少します。

チェーン交換の主な理由は摩耗による伸びかもしれないので、ピンとブッシュ穴の間の摩耗が最小になるような駆動方向を選ぶのが正しい方向です。駆動比が1でない場合、タイト側のチェーンリンクの幅の狭い端またはローラー端は、回転角度の大きい方のスプロケットに向けるべきです。実際、2つのスプロケットのサイズ差が大きいほど、摩耗寿命は長くなります。

通常、駆動は減速用であり、駆動スプロケットは従動スプロケットより小さく、高速であることを意味します。従って、駆動スプロケットと従動スプロケットに基づいてチェーン駆動の方向を決定することは不可能です。

VI.インストール・チェック

新たに設置された機器を始動させる前に、入念な点検を行うべきである。検査には少なくとも以下の項目を含めるべきである:

- チェーンはスプロケットにしっかりと固定されていなければならない。

- チェーンの進行方向とスプロケットの回転方向が正しくなければなりません。

- すべてのチェーンコネクターが正しく取り付けられていること。

- すべてのコッターピンまたは止め輪が正しく確実に配置されていること。

- すべての固定ボルトは欠落してはならず、締め付けられていなければならない。

- すべての連結ボルトとナットは欠落してはならず、締め付けられ、すべてのスプリングワッシャーとロック装置は所定の位置に取り付けられていなければならない。

- チェーンと外側のローラーなどには必要に応じて注油し、チェーンに関連するその他のベアリング部品の注油もチェックする。

- ワーキング・チェーンに損傷を与える可能性のある部分はすべて検査し、対処しなければならない。

VII.チェーン・テンションの初期調整

1.ドライブ

まず、2つのスプロケットを反対方向に回転させ、チェーンのたるみが片側に集中するようにして、チェーンの緩み側と締まり側を形成します。次に、定規を使って、両方のスプロケットの最初の歯に噛み合っているチェーン・ローラー間の距離(2つの噛み合い点間の直線距離)を測ります。次に定規を使い、緩んでいる側の中間点での AC の総移動量を測ります(図 27 参照)。

チェーンドライブが水平または45°未満の傾斜角度で配置されている場合、2つの噛み合い点間の距離に対する測定された総移動量の比率は4%~6%でなければなりません。水平トランスミッションの場合、ACサグ深さは約0.443です。45°と垂直の間の大角度傾斜トランスミッションの場合、2つの係合ポイント間の距離に対する総移動の比率は2%から3%でなければならない。

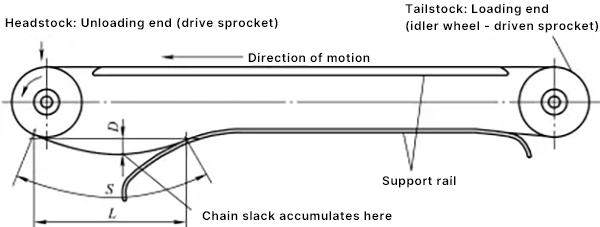

2.輸送

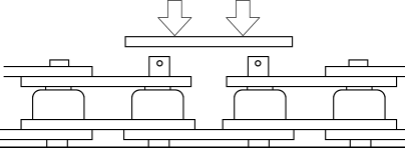

水平搬送の場合、たるみの測定は図28に示すように、定規を使ってスプロケットに噛み合った最後のローラーとサポートトラック上のチェインの最初のローラーとの間の距離(L)を測定し、次に定規を使ってたるみの深さ(D)を測定します。

チェインメーカーが推奨するテンションのサグ調整。垂直コンベヤやバケットエレベータでは、一般的にサグ調整は推奨されません。チェインの初期張力と調整方法はチェインメーカーが推奨しています。

VIII.潤滑油の塗布

潤滑システムを取り付け、始動し、オイルリザーバーが満タンであること、オイル経路が明確で清潔であること、チェーンオイルの供給が設計要件を満たしていることを確認する。

IX.チェーン操作と試運転検査

ドライブシャフトをゆっくりと回し(できれば手で)、チェンの作動が理想的かどうかを確認する。大型の装置では、点検のために始動させなければならないものもあります。この間、人身事故や装置の損傷を防ぐため、すべての安全規則が守られていることを確認してください。チェンは、少なくとも1サイクル、全トラックを走行する必要があります。

チェーンがトラック全体を通過したことを確認する。チェーンがスプロケットに噛み合うときにスムーズに動くか、軌道に擦れや障害物がないかなどを注意深くチェックする。ベアリングが摩耗し、潤滑油がこれらの作業面に浸透する時間を確保するため、数時間チェンを無負荷で走らせるのが最善である。

テスト走行後、すべてのファスナーをチェックし、必要に応じて補強する。また、チェーンの張りをチェックし、必要に応じて調整する。

X.保護カバーの取り付け

チェーンがケーシング内で伝達されない場合は、動いているチェーンやスプロケットに触れて怪我をしないように、保護カバーで囲う必要があります。詳細は、ASME B15.1やASME B20.1などのアメリカ国家規格を参照。

保護カバーを取り付ける前に、損傷や潜在的な危険がないか確認してください。取り付けの際、すべてのファスナーに欠品がなく、接続が確実であることを確認してください。また、装置のセンサーやインターロックなどの安全装置も確認してください。