I.ドライカット加工の理解

切削加工において、切削油剤の添加は切削温度の低下、切屑の破砕、切屑の除去に良い役割を果たすが、多くの欠点もある。例えば、大規模な切削液循環システムを維持するには多くの資金が必要であり、同時に、定期的に防腐剤を添加し、切削液を交換する必要があり、これも多くのコストを増加させる。

さらに、切削液に含まれる有害物質が作業者の健康を脅かすため、切削液の使用も制限されている。その結果、ドライカット技術が登場した。新しい技術であるドライカッティングには、新たな問題点もあり、解明すべき曖昧な理解も多い。

このため、米国のミシガン工科大学(MTU)では、切削油剤の使用が作業者の健康、工具寿命、切削力やトルク、加工品質に及ぼす影響について、大規模な調査や比較切削実験を行い、深く分析・研究することで、新技術としてのドライカットに対する理解を深めている。

1.労働者の健康

MTUが実施した広範な調査研究では、切削油剤の使用は生産環境を悪化させ、長期にわたる暴露は皮膚病や気管支炎を引き起こし、労働者の健康と安全を脅かすと考えられている。

そのため、多くの国が厳しい環境衛生基準を定めている。例えば、米国環境保護庁(EPA)は、大気中の有害物質の許容含有量を当初の5.0mg/m³から0.5mg/m³に削減するよう定めている。

さらに、大気中の有害物質の許容粒子径(PM)も当初の10μmから2.5μmに小さくなっている。この基準をクリアするために、高精度の 切削油剤 濾過装置や空気浄化装置が必要となり、製造コストが大幅に上昇する。この観点からは、切削油剤の使用がもたらす利点をはるかに上回る。

2.工具寿命

一般に、切削油剤を添加すれば工具寿命が向上すると考えられている。しかし、MTUが行った切削実験では 切断速度 v=130m/minの条件では、切削油剤で切削する場合、添加プロセスの不連続性と冷却の不均一性により、工具は不規則な冷熱変化を交互に受け、工具先端にクラックが発生しやすく、工具の損傷につながり、工具寿命を大幅に低下させることが示された。

3.表面粗さ

MTUは、アルミニウム合金(Al304およびAl390)を加工材料とし、非コーティング超硬ドリルを使用して、穴あけ加工で一般的に使用される切削パラメータを選択し、100回以上の穴あけ試験を実施した。その結果、切削油剤を使用した湿式切削と比較して、切削油剤を使用しない乾式切削では、内孔の表面粗さ値が2倍増加した。

したがって、内孔の面粗さの要求が高い部品では、ドライ切削はできるだけ避けるべきである。しかし、アルミニウム合金の中ぐり切削比較試験では、同じ加工条件では切削油剤添加の有無と内孔面粗さはほとんど関係ないことがわかった。

4.切削力とトルク

MTUが実施した穴あけ試験(上記と同じ条件下)では、切削油剤を添加することで、特にクローズドタイプの切削加工において、ドリルに作用する切削力とトルクを大幅に低減できることが示された。ネジ切り、深穴ブローチ加工、鋸切断などの切削試験でも、この点が十分に確認された。

同様に、アルミニウム合金のボーリング加工における比較切削試験の結果、同じ加工条件下では、切削油剤を添加してもしなくても、ボーリング工具に作用する切削力とトルクは基本的に変わらないことが証明された。

5.切削熱と内孔寸法精度

MTUは、内孔ボーリング試験中、異なる時間帯、異なる軸方向および半径方向位置で切削温度測定を実施し、対応する切削温度の有限要素解析を行った。

その結果、切削油剤を添加しないと、内孔の位置によって切削温度が上昇し、内孔寸法が大きくなることがわかった。したがって、内孔寸法精度の要求が高い部品加工では、切削油剤を添加するかどうかが問題となる。

MTUが行った広範な研究は、切削油剤の添加と完全な乾式切削の条件下で行われた。適切な量の切削油剤を適切な技術的方法で閉鎖型切削加工に使用した場合、加工物の寸法精度、表面粗さ、切削力、トルク、その他の指標は、切削油剤を添加した条件下よりも著しく向上する。

例えば、穴あけ加工では、中空ドリルロッドを通して被加工物の穴あけ部分に空冷またはドライに近い冷却方法を用いた現在の実験では、切削液を加えた条件よりも良好な結果が得られている。

以上の点から、部品の寸法精度や面粗さの要求が低い非閉塞切削加工では、ドライ切削を十分に採用できると考えられる。

寸法精度や面粗さの要求が高い非閉塞・閉鎖切削加工では、主軸回転数の上昇や送り速度の低減など、一連の技術的対策を講じる必要があり、必然的に生産コストが上昇する。

しかし、計算・分析した結果、これらのコストは切削油剤を使用しないことで節約できるコストとほぼ同等である。新しい工具材料の使用や高速切削技術の採用など、最新の製造技術の採用と相まって、従来の加工技術を完全に置き換えることができる。したがって、乾式切削加工は非常に発展が期待できる。

II.ドライカット加工の意味合い

現在、ほとんどの機械部品加工、特に高度に自動化されたCNC機械、マシニングセンター、自動化ラインでの加工では、ほとんどが切削油剤を使用している。切削油剤の主な機能は、切屑の除去、切削温度の低下、潤滑である。

しかし、環境保護が重視され、持続可能な発展が意識されるようになるにつれ、切削加工で大量の切削液を使用する加工方法は、さまざまな制約を受けるようになってきた。

切削液による汚染は、周辺環境や作業者に害を及ぼす可能性がある。切削油剤が部品や切削面に形成した付着物を洗浄することは、「二次公害」を引き起こすだけでなく、生産コストを増加させます。

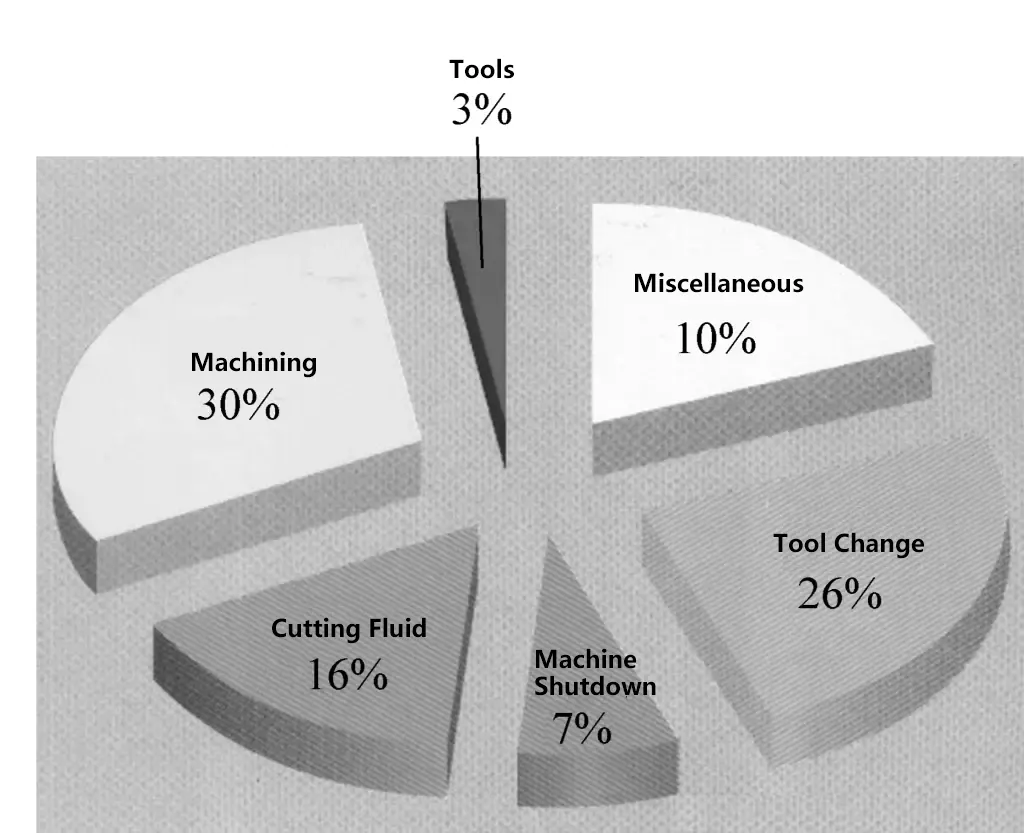

ドイツVDMAと精密工学会の調査によると、図1に示すように、切削加工における切削油剤費は、生産加工費全体の約13%~17%を占めるが、工具費は通常2%~4%に過ぎない。

ドライカット加工とは、簡単に言えば、切削加工時に切削液を一切使用しない加工方法である。金属の切削加工技術が生まれたときから、ドライカットとウェットカットの両方の加工方法がありました。したがって、乾式切断法は原理的に新しいものではなく、比較的長い間生産現場で応用されてきた(鋳鉄の乾式フライス加工など)。

しかし、その意味合いは以前とは大きく異なり、ここでのドライカット加工は、もはや鋳鉄材料の加工や伝統的な自然法に限定されるものではなく、新しい理論と新しいプロセスの確立を通じて、あらゆる材料加工、あらゆる加工法にドライカット加工を採用することを目指している。

ドライ切削加工とは、単に切削油剤の使用を止めることではなく、切削油剤の使用を止めるか最小限に抑えながら、切削加工の高能率、高製品品質、高工具寿命、高信頼性を確保することである。そのためには、従来の切削加工における切削油剤の役割を、高性能なドライ切削工具、工作機械、補助設備に置き換え、真のドライ切削加工を実現する必要がある。

乾式切削加工は、工具材料、工具コーティング、工具幾何学構造、加工機械、切削パラメータ、加工方法など、さまざまな側面を含んでいる。これは、製造技術と材料技術および情報、エレクトロニクス、管理などの分野との交差点であり、統合である。

ドライカットとは、旋盤加工、フライス加工、ドリル加工、ボーリング加工などの切削加工において、切削油剤の悪影響を排除し、加工コストを大幅に節約し、生態環境を保護することである。

現在、ヨーロッパや日本などの工業先進国は、ドライカット技術の開発と応用を非常に重視している。統計によると、ヨーロッパの産業界では、すでに約10%から15%の加工がドライカット加工を採用している。

21世紀の製造業は、グリーンな環境保護に対する要求がますます高くなっている。グリーン製造プロセスとして、ドライカット技術は省資源、環境保護、コスト削減のために重要な意義を持っている。工作機械技術、工具技術、関連プロセスの研究が深まるにつれて、ドライカット技術は確実に金属切削の主要な技術手段となり、広く応用されるようになる。

現在、ドライカット加工の範囲はまだ比較的限られているが、その綿密な研究と広範な応用は加工分野でホットな話題となっている。

イスラエルの専門家は、ドライカッティングは "今日でも非常に複雑な分野であり、冷却切削液を止めてから別の工具を注文するような単純なものではない "と考えている。近年、高速切削プロセスを開発する一方で、工業先進国の機械製造業界では、既存の工具材料を使ったドライカッティングの新しいプロセスを模索している。

有意義で経済的に実行可能なドライカット加工は、特定の境界条件の入念な分析と、ドライカット加工に影響を与える複雑な要因の習得に基づくべきであり、ドライカット加工システムの設計に必要なデータと情報を提供する。

III.ドライカット加工の特徴

切削液を使用しないため、切削工程で切削液を使用することによって生じる一連の悪影響を完全に排除することができる。湿式切断と比較して、乾式切断には次のような特徴がある:

- 形成されるチップはクリーンで汚染されておらず、リサイクルや加工が容易である。

- 機械加工で使用される切削油剤の送液、ろ過、リサイクルに関連する設備やコストが不要になり、生産システムが簡素化され、生産コストが削減される。

- 切削液の使用や切りくず処理にかかるコストを削減できる。

- 切削油剤の使用に伴う環境汚染や安全・品質事故を引き起こすこともない。

このような特徴から、ドライ切削はクリーンな製造プロセス研究のホットトピックのひとつとなっており、旋盤加工、フライス加工、ドリル加工、中ぐり加工への応用に成功している。

同じ条件下での湿式切断に比べ、乾式切断には次のような欠点もある:

- 直接加工のエネルギー消費(変形エネルギーと摩擦エネルギー)が増加し、切削温度が上昇する。

- 工具とチップの接触部における摩擦状態と摩耗メカニズムが変化し、工具の摩耗が加速される。

- チップは熱可塑性が高いため、破損や制御が難しく、チップの回収や除去がより困難になる。

- 機械加工の表面品質は劣化しやすい。