I.パイプ曲げ成形設備の分類

1.パイプベンダー

パイプベンダーはパイプ加工の主要設備である。パイプベンダーには多くの構造形式があり、曲げ加工時の加熱の有無によってコールドパイプベンダーとホットパイプベンダーに、伝動方式によって機械式伝動と油圧式伝動に、制御方式によって手動制御、半自動、自動、CNCに分けられる。機械式パイプベンダーは構造が簡単で、製造が便利で、汎用性が高い。

油圧式パイプベンダーは、スムーズで信頼性の高い伝達、低騒音、コンパクトな構造を持っており、異なる直径のパイプを曲げることができます。半自動制御式パイプベンダーは、一般的に曲げ角度のみを自動制御し、主に中・小ロット生産に使用されます。自動制御パイプベンダーは、パイプの供給、曲げ、スペースターン角曲げの全工程を自動制御できます。このタイプのパイプベンダーは、一般的に油圧トランスミッションを使用し、大量生産やパイプサイズが異なる場合に適しています。

CNCパイプベンダーは、データを入力することにより、部品図に指定されたプログラムと寸法に従って曲げ工程を自動的に制御することができます。CNCパイプベンダーは、特にパイプサイズのパラメータが頻繁に変化するような大量生産に適している。このセクションでは、生産現場で一般的に使用されているコールドパイプベンダーとホットパイプベンダーの基本構造と主な技術性能を簡単に紹介します。

(1) 冷間パイプ・ベンダー

1) 手動パイプベンダー。

一般に使用されている手動式パイプベンダーは、図4-39に示すように、直径15、20、25のパイプを曲げることができる。手動式パイプ・ベンダーは、鋼製ジャケット1、固定ガイド・ホイール3、可動ガイド・ホイール2、クランプ・リング4からなり、ボルトでフレームに固定されている。

1-スチールジャケット

2-ムービングプーリー

3-固定プーリー

4-クランプリング

チューブを曲げる前に、まずチューブブランクを2つのプーリーの間に置き、チューブの端を固定プーリーのクランプリングに挿入します。曲げ加工中は、スチールジャケットを回転させ、移動プーリーを駆動して固定プーリーの周りを回転させ、曲げ加工を完了します。この手動曲げ機の最大曲げ角度は180°に達することができ、その技術的性能は表4-10に示されている。

表 4-10 手動ベンディング・マシンの技術的性能

| テクニカル指標 | データ | ||

| 曲げパイプ径/mm | 15 | 20 | 25 |

| 曲げ半径/mm | 50 | 63 | 85 |

| 寸法/mm | 500 ×152 ×292 | 640×162 x292 | 722 ×230 ×271 |

| 重量/N | 110 | 140 | 170 |

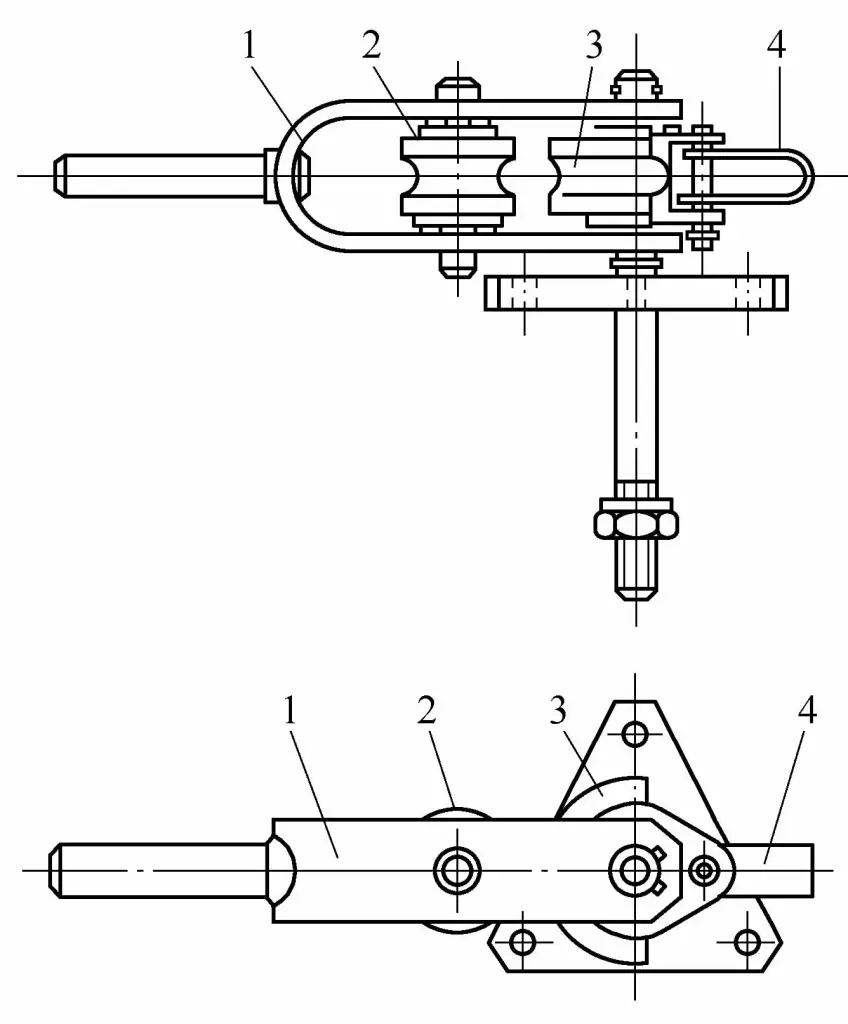

2) 電動曲げ機。

一般に使用されている電動式(ウォームギヤとウォームで駆動する)曲げ加工機は、図4-40に示すように、直径Φ15~Φ32mmの管を曲げることができる。電動曲げ機は、フレーム1、ウォーム減速機2、電動機4、4組のプーリ3からなり、その作動原理は手動曲げ機と同じである。

1-フレーム

2-ウォーム減速機

3-4つのガイド・ホイール

4-電気モーター

パイプを曲げる場合、まずパイプブランクを対応する直径のガイドホイールにセットし、クランプリングで固定します。次に電動機を始動して、可動ガイド・ホイールを固定ガイド・ホイールの周りに回転させ、曲げ作業を完了する。このパイプ・ベンダーの技術的性能を表4-11に示す。

表4-11 電動式パイプ・ベンダーの技術性能

| テクニカル指標 | データ | |||

| 曲げパイプ径/mm | 15 | 20 | 25 | 32 |

| 曲げ半径/mm | 49 | 63 | 87 | 114 |

| 最大曲げ角度 | 180 | |||

| 電気モーター出力/kW | 2.8 | |||

| 寸法/mm | 650 ×975 ×1341 | |||

| 重量/N | 4900 | |||

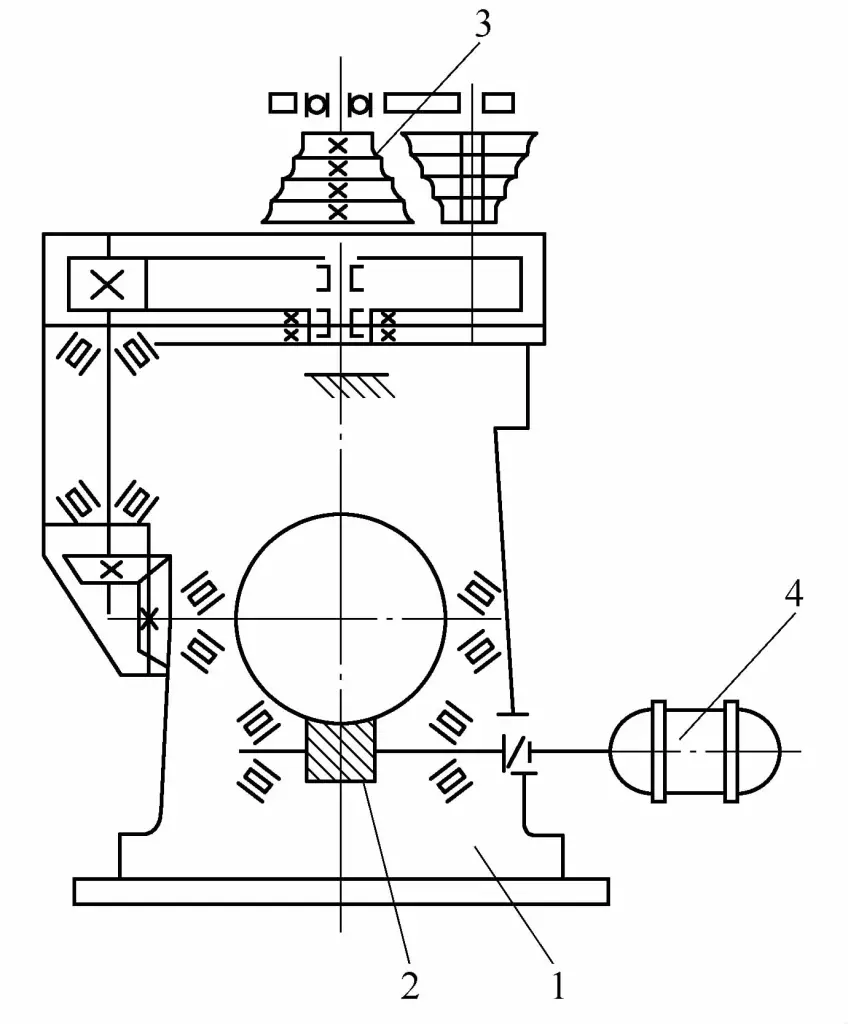

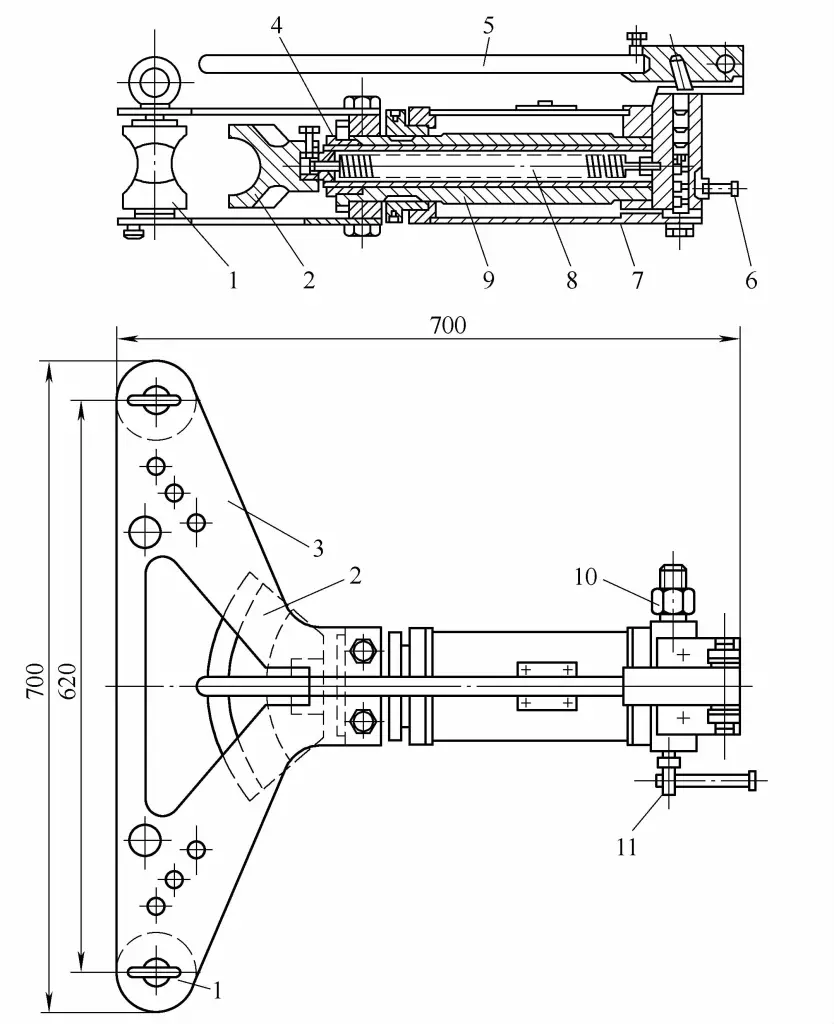

3) マンドレルパイプベンダー

図4-41に示すマンドレル・パイプ・ベンダーは、Φ32~Φ159mmのパイプを曲げることができる。異径パイプを曲げる場合は、ガイド・ホイール、プレッシャー・ブロック、異径マンドレルが使用できる。

1-偏心クランプ

2-回転式作業台

3-曲げプーリー

4マンドレル

5-プルロッド

6-サポートロッド

7-電気モーター

8ギア・ペア

9フレーム

10-トップフレーム

11-プレスブロック

マンドレルベンディングマシンは、フレーム9(フレーム内に減速機あり)、回転ワークテーブル2、ベンディングプーリ3、プレスブロック11の支持ロッド6、トップフレーム10、マンドレル4、偏心カラー1、電動機7等から構成される。ベンディングマシンは、工作機械の減速機のクラッチ、トップフレームとプレスブロックの進退を制御し、パイプブランクのクランプ度を調整できるハンドルを備えている。曲げ速度は、ギヤペアを変更することにより調整することができる。

パイプを曲げる場合、まずパイプブランクにマンドレルを挿入し、偏心クランプでパイプブランクを曲げガイドホイールに固定します。回転テーブルが回転するにつれて、パイプブランクは徐々に曲げられます。マンドレルは曲げ加工中も静止しており、パイプ壁を内側から支え、曲げ部分が楕円になるのを防ぎます。マンドレル・パイプ・ベンダーの技術的性能を表4-12に示す。

表4-12 マンドレル・パイプ・ベンダーの技術的性能

| テクニカル指標 | データ | |||

| 曲げパイプ径/mm | 32~89 | 38 ~108 | 38 ~159 | |

| 曲げパイプの最大肉厚/mm | 5 | 8 | 8 | |

| 曲げ半径/mm | 85~350 | 75 ~800 | 75 ~1000 | |

| 最大曲げ角度 | そのとき 曲げ半径 は400mm以下 | 180 | 180 | 180 |

| 曲げ半径が400mmを超える場合 | - | 90 | 90 | |

| ベンディングガイドホイール回転速度/(r-min -1 ) | 0.6 | 0.43 | 0.43 | |

| 適合ガイド・ホイールの数 | 6 | 9 | 11 | |

| 電気モーター出力/kW | 4.5 | 7 | 2×7 | |

| 重量/N | 16740 | 27340 | 40000 | |

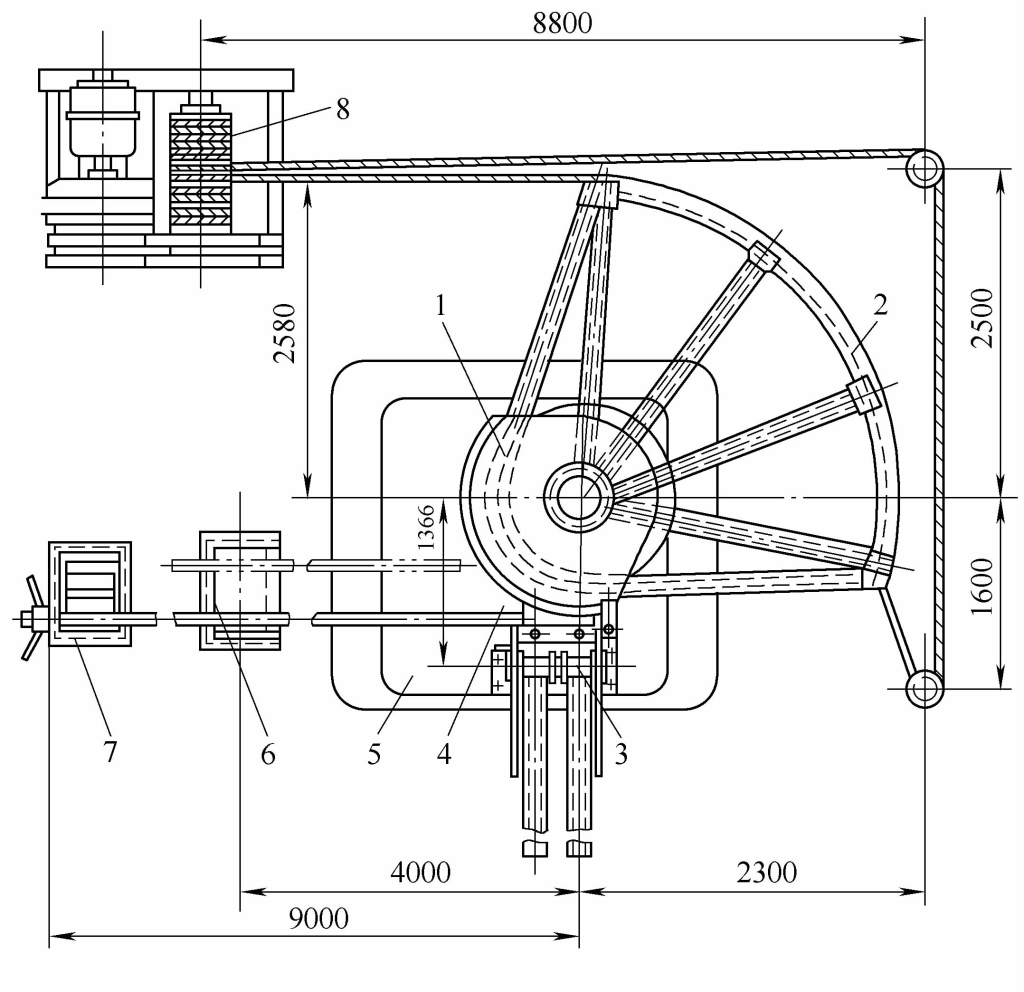

図 4-42 に示す大型マンドレル・パイプ・ベンダーは、Φ108 からΦ219 までの直径のパイプを曲げることができる。この機械は、セクタープルプレート2、交換可能な曲げセクターホイール1一式、パイプブランクホルダー3、マンドレル4、ワークテーブル5、サポート6、マンドレルサポートロッド7、電動ウインチ8を備えている。

1-ベンディング・セクター・ホイール

2-セクター・プル・プレート

3パイプブランクホルダー

4マンドレル

5-ワークテーブル

6ブラケット

7芯ロッドサポート

8電動ウインチ

パイプベンダー用の電動ウィンチを駆動し、鋼管に通したセクター・ロッドを引っ張る。 ワイヤロープ.ウインチのドラムは2つの部分に分かれており、1つは巻き上げ用、もう1つは解放用である。ドラムが逆回転すると、セクターロッドは元の位置に戻ります。

異なる直径のパイプを曲げる場合、対応する直径のベンディングセクターホイール、ビレットホルダー、マンドレルを交換することができます。

この大型パイプ・ベンダーの技術的性能を表4-13に示す。

表4-13 大型パイプ・ベンダーの技術性能

| テクニカル指標 | データ |

| 曲げパイプ径/mm | 108,114,133,159,168,219 |

| 曲げパイプの最大肉厚/mm | 8 |

| 曲げ半径/mm | 4D(Dは曲率の直径) |

| 最大曲げ角度 | 90 |

| 曲げ速度/(m・分) | 8 ~10 |

| 電動ウインチの牽引力/kN パイプ曲げ | 50 |

| 寸法/m | 11.8 x 4.65 x 1.3 |

4) 油圧パイプベンダー

一般的に使用されている油圧式パイプベンダーを図4-43に、その技術的性能を表4-14に示す。

1-トップローラー

2-パイプ曲げ金型

3-ジャケット

4-リセットスプリング

5ハンドル

6-オイルノズル

7-オイルタンク

8ピストンロッド

9-油圧シリンダー

10-オイルインレットノズル

11-ニードルバルブ

表 4-14 油圧式パイプベンダーの技術性能

| テクニカル指標 | データ | ||

| 曲げパイプ径/mm | 15,20,25 | 25,32,40,50 | 76,89,114,127 |

| 最大曲げ角度 | 90 | 90 | 90 |

| 最大ピストンロッドストローク/mm | 300 | 310 | 530 |

| 最大圧力/MPa | - | 300 | 300 |

| 油圧プレス パフォーマンス | 手動ピストンポンプ | 手動ピストンポンプまたは電動ポンプ | 電動ピストンポンプ |

| ハンドポンプの最高圧力 /N | 200 | 230 | - |

| 電気モーター出力/kW | - | - | 2.8 |

| パイプ曲げ金型回転速度/(mm・s -1 ) | - | - | 4.5 |

| 寸法/mm | - | 700 ×700 ×220 | 1500 x 1400 x 700 |

| 重量/N | 175 | 460 | 6320 |

注:パイプの肉厚は3~7mm。

(2) 中周波誘導加熱パイプベンダー

中周波誘導加熱パイプベンダーは、一般的に使用される熱曲げ装置で、加熱、曲げ、冷却の曲げ工程を連続的に行うことができる。このタイプのパイプベンダーは、機械部分と電気部分から構成され、機械部分には曲げのためのクランプ部分と力を加える部分が含まれ、電気部分にはモーターと中周波発生装置が含まれる。パイプベンダーは、曲げトルクのかけ方によって、押し曲げ式と引き曲げ式に分けられる。

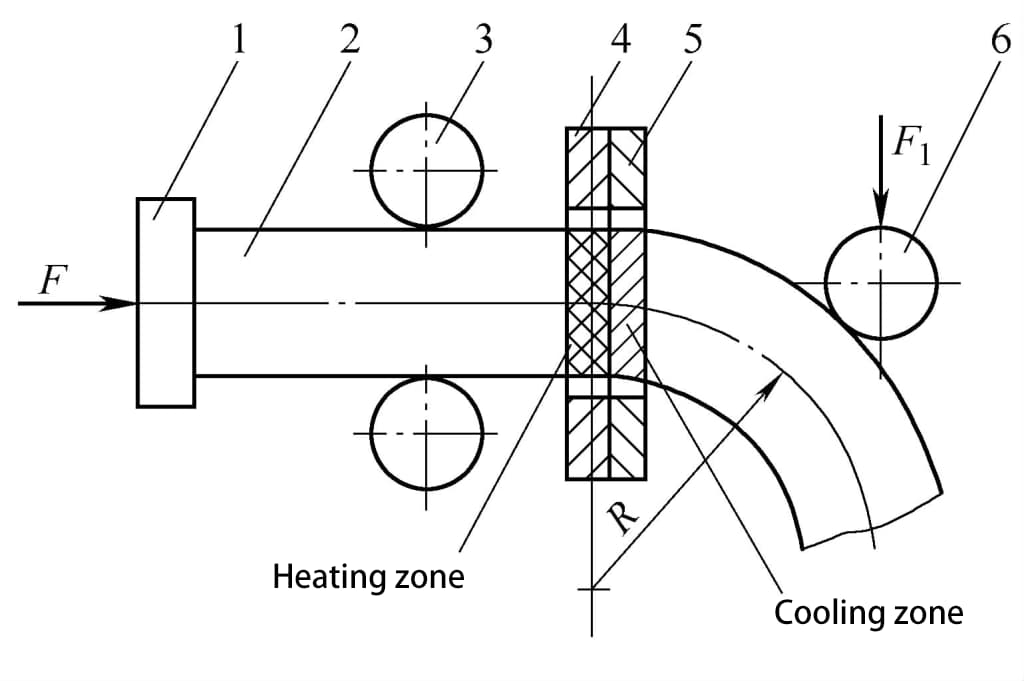

1)プッシュ曲げ型中周波誘導加熱パイプベンダー。

押し曲げ式中周波誘導加熱パイプベンダーの作業原理を図4-44に示す。パイプブランクに軸方向のスラストFを加え、加熱し、曲げ、冷却のために水を噴霧することによって曲げ工程を完了する。このパイプベンダーの技術的性能を表4-15に示す。

1-スラストバッフル

2パイプブランク

3-ガイド・ホイール

4-中周波誘導コイル

5-クーラー

6トップホイール

表 4-15 中周波誘導加熱パイプ曲げ機の技術性能

| 技術仕様 | データ | |

| パイプ曲げ径/mm | 952~99 | |

| パイプ肉厚/mm | <10 | |

| 最小曲げ半径 /mm | 1.5D(Dはベンドの直径) | |

| メカニズムの送り速度 (mm-s -1 ) | 縦型 | 0.3~3 |

| ラテラル | 0.2~2 | |

| 縦・横トランスミッションモーターの出力/kW | 4.5 | |

| 中周波誘導加熱装置 | パワー/kW | 100 |

| 周波数/Hz | 2500 | |

| 寸法/m | 5.2 x1.62 x1.05 | |

| 重量/kN | 50 | |

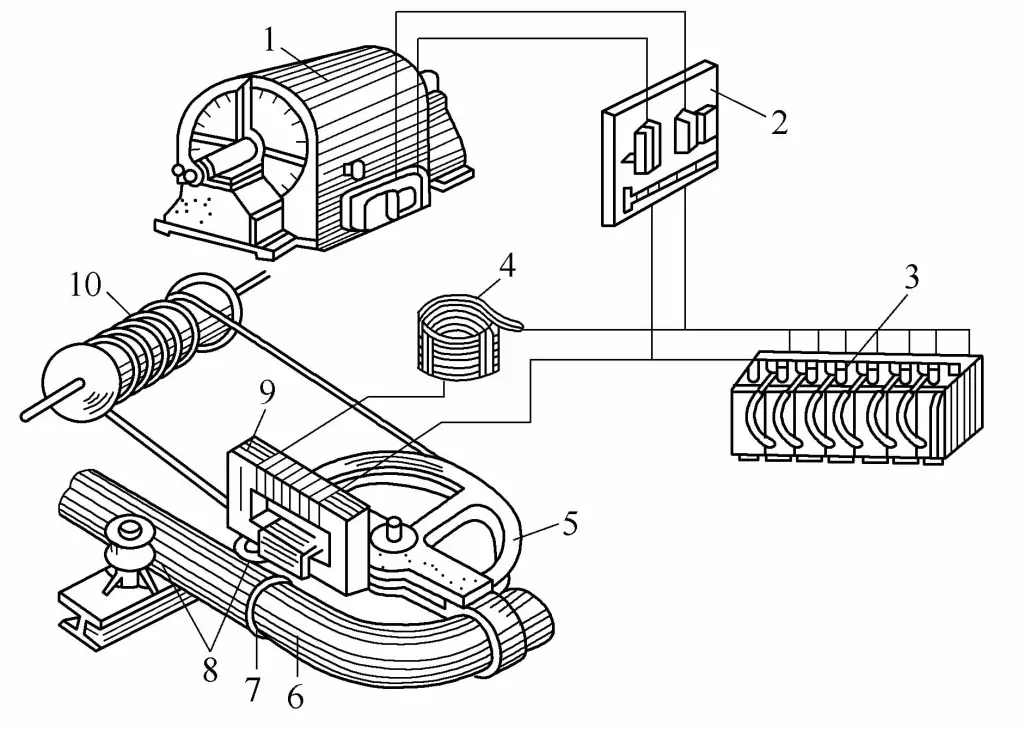

2)中周波誘導の電気暖房の管の曲がる機械。

中周波誘導電熱式パイプベンダーの構造原理を図4-45に示すが、主に厚肉(30mm以下)のパイプ継手の曲げ加工に使用される。このタイプのパイプベンダーは、上述した押し曲げパイプベンダーに比べ、縦・横の上パイプ機構を設ける必要がなく、扇形ディスク5を電動ウインチ10で駆動することで曲げ作業が完了するため、シンプルである。

1-中周波ジェネレーター

2-スイッチボード

3-バッテリーパック

4リアクター

5-扇形ディスク

6パイプブランク

7-誘導コイル

8-ガイド・ホイール

9-トランス

10電動ウインチ

中周波誘導加熱ベンダーでパイプを曲げる場合、パイプ内壁の加熱効果を確保するために、誘導コイルと曲げ内面との間の隙間を小さくし、外側に大きくする必要があります。誘導加熱の幅は、中周波電力、誘導コイルの幅、誘導コイルと鋼片の相対位置に依存し、一般的に約10〜20mmである。

中周波誘導加熱ベンダーによる20#鋼管の曲げ技術パラメータを参考のため表4-16に示す。

表4-16 20#鋼管の中周波曲げ技術パラメータ

| (外径D/mm)×(肉厚t/mm) | 消費電力/kW | 曲げ速度 / (mm-s -1 ) | 加熱温度 |

| Φ83×14 | 60~70 | 1~1.2 | 900~950 |

| Φ102×16 | 70~75 | 0.9~1.1 | 900~950 |

| Φ102×22 | 70~75 | 0.8~1 | 900~950 |

| Φ127×19 | 70~75 | 0.8~1 | 900~950 |

| Φ127×28 | 75~80 | 0.6~0.7 | 950 ~1000 |

| Φ159×28 | 80~90 | 0.5~0.6 | 950~1000 |

| Φ180×28 | 90~100 | 0.4~0.5 | 1000~1050 |

ステンレス鋼管は、中周波誘導加熱ベンダーで曲げることができる。加熱温度には特に注意が必要で、900℃を下回らないようにする。ステンレス鋼は、500~850℃の温度範囲で長時間加熱すると粒界腐食の傾向があるため、ステンレス鋼管は1100~1200℃の温度でのみ冷間曲げ加工または熱間曲げ加工を行うことができるからである。中周波誘導加熱ベンダーによるステンレス鋼管の曲げ加工技術パラメータを表4-17に示す。

表4-17 ステンレス鋼管の中周波曲げ技術パラメータ

| (外径D/mm)×(肉厚t/mm) | 消費電力/kW | 曲げ速度 / (mm-s -1 ) | 加熱温度 |

| Φ89 x4.5 | 30~40 | 1.8~2 | 1100~1150 |

| Φ108 x5.5 | 30~40 | 1.2~1.4 | 1100~1150 |

| Φ133×6 | 40~50 | 1~1.2 | 1100~1150 |

| Φ159 x6 | 50~60 | 0.8~1 | 1100~1150 |

| Φ168×13 | 70~80 | 0.8~1 | 1130~1180 |

| Φ102×17 | 80~90 | 0.6~0.8 | 1130~1180 |

2.ロール曲げ機

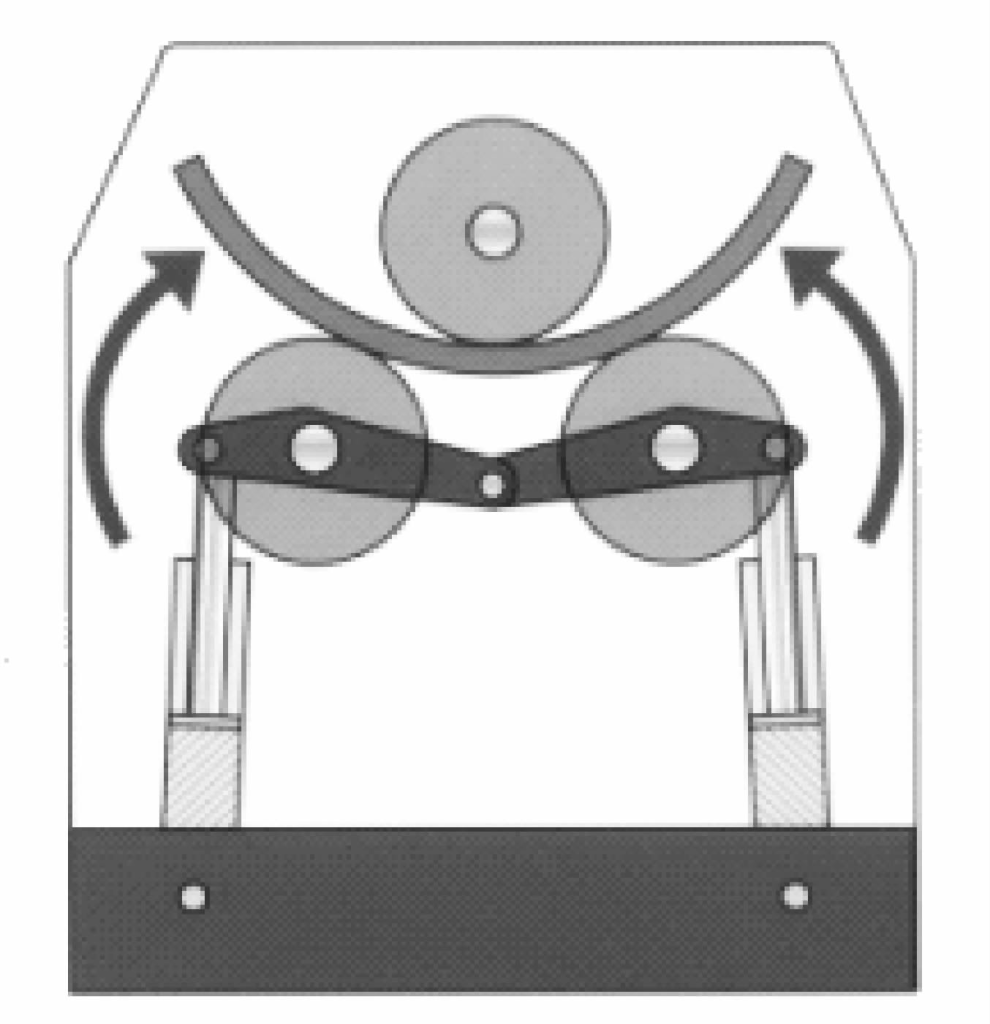

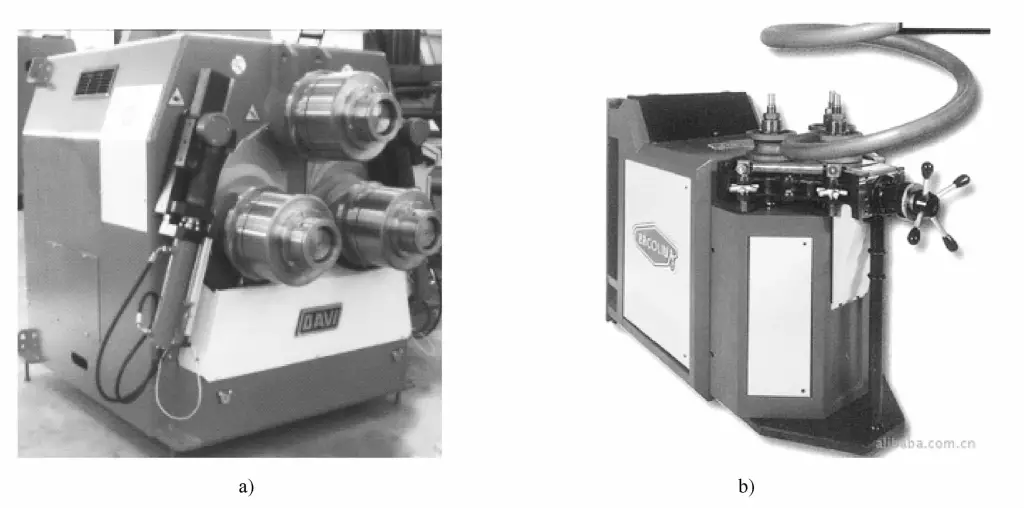

の動作原理 ロール曲げ機 を図4-46に示す。パイプ・ブランクは3つのローラーの間に置かれ、3つのローラーの相対位置を調整することにより、パイプを曲率の異なる管継手に曲げることができる。ロール曲げ機を図 4-47 に示す。

a) 水平ロール曲げ機

b) 垂直ロール曲げ機

ロール曲げ機は、主に鉄、銅、アルミニウムなどの金属プロファイルまたは特殊形状の材料を曲げるために使用されます。それは円アークの家具を曲げるための家具の工場で広く利用されていますまたは円アークの鉄のドアおよび窓またはアルミ合金のドアおよび窓のための鉄の芸術工学、金属のドアおよび窓の工場、等。パイプ曲げ加工にCNC技術を使用することで、曲げ加工がより便利で簡単になり、曲げ精度が高く、曲げ加工されたパイプの変形が少なく、表面に傷が付かないという利点がある。

一般的に使用されているパイプベンディングマシンは、3軸CNC加工装置です。ロールベンディングマシンは、繰り返し曲げ加工により、大きなRの完成品を得ることができます。汎用加工機は、形状や材質によっては加工要求に対応できる。全油圧式は8つのプログラムで制御され、各プログラムは無限のバリエーションを記録できる。

すべてのマニュアル・コントロール・ユニットは、デュアルスピード・センターホイール用に特別に構成されている。センターホイールの位置はデジタル表示されます。曲げ速度は最大20ft/min(約6.10m/min)に達します。全機種、水平・垂直作業が可能です。ねじ式のドライブシャフトにより、隙間のない加工でも正確な微調整が可能。

同軸ギア設計によりオイルバスを低減し、高い動力伝達効率を実現。焼入れ合金鋼製のドライブシャフトには、円錐ローラーベアリングが装備されています。低電圧コントローラを採用。性能を向上させたセンターローラーの油圧シリンダーは、フレーム内に配置されています。手動操作パネルには、フットペダルコントローラーが装備されています。調整可能なローラーシステムは、回転状況の修正を容易にします。工具収納コンパートメントは、機械の底部に組み込まれています。

ベンディングマシンの特徴は以下の通り:

1) 通常パイプの直径の6倍以上の曲げ半径を持つ大きな円弧やスパイラルパイプの曲げ加工に使用できる。

2)コンパクトな構造、高い信頼性、スリップすることは容易ではない、管継手の品質と実現可能性を向上させる。

3)滑らかな伝達、調整と圧縮を組み合わせた3ロール金型を使用して、異なる曲率の円、円弧、またはスパイラルを得ることができます。

4) 金型溝の種類を変更することにより、山形鋼、平鋼、丸パイプ、その他の特殊形状の断面形状など、さまざまな金属プロファイルを処理することができます。

5) 曲げ半径の大きいプロファイルを曲げることで、特大の曲げ金型を作るデメリットを回避し、シングルヘッドやダブルヘッドの曲げ機械では不可能な作業を完了することができる。

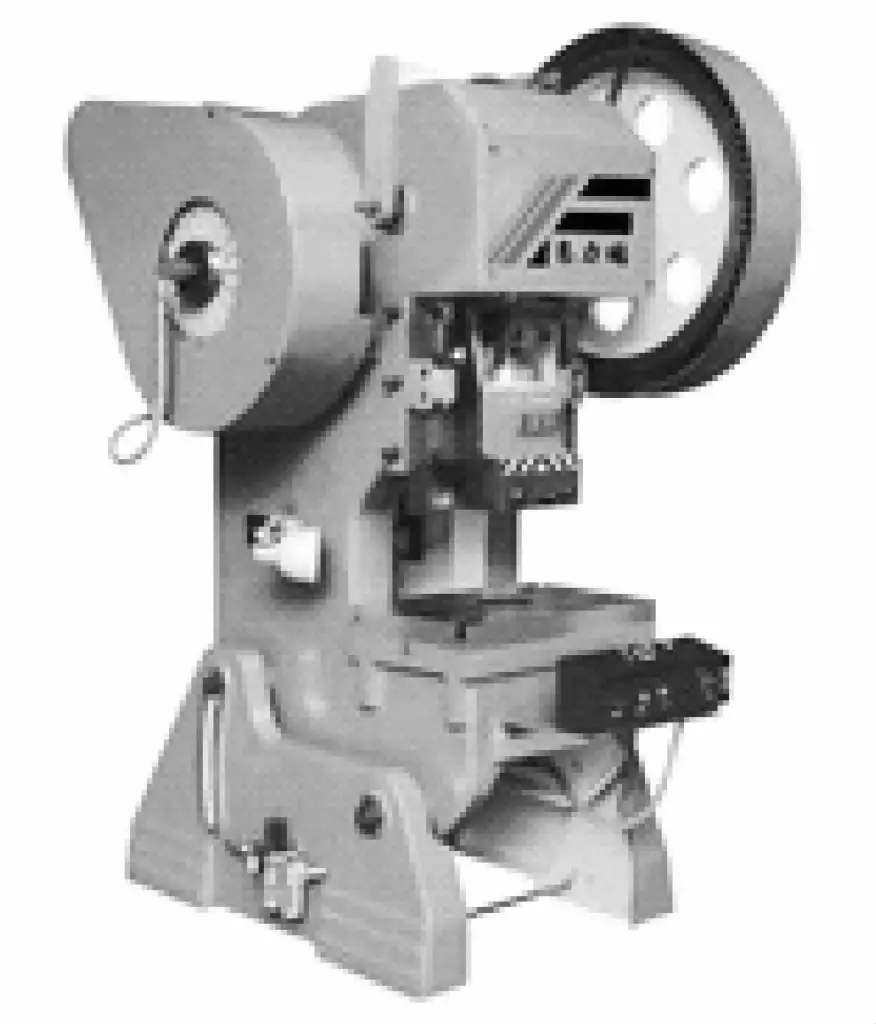

3.プレス

プレス機は主に金型の曲げ加工に使用される。

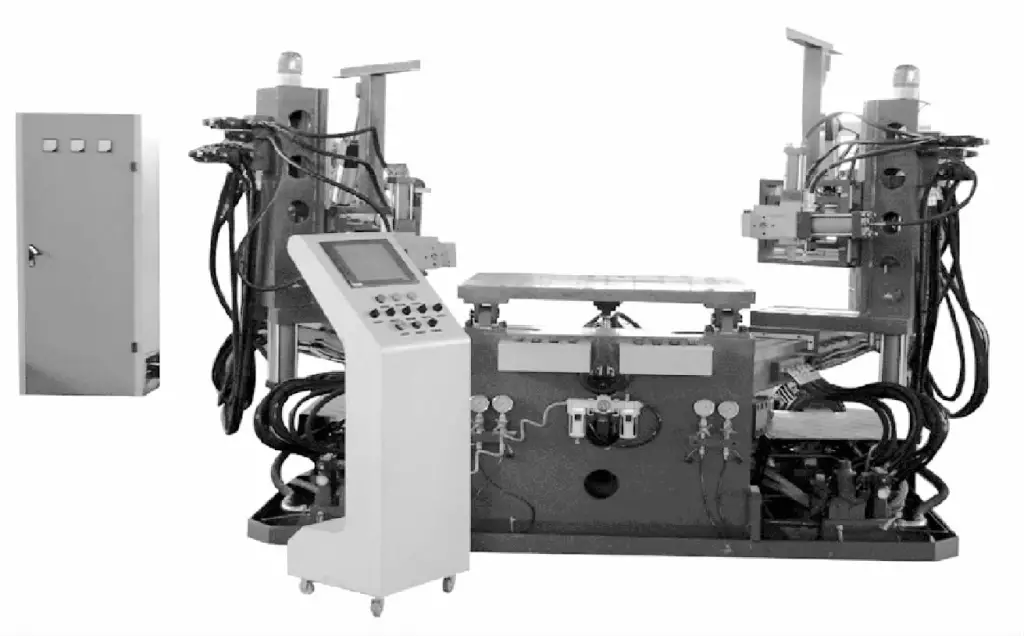

4.3Dベンディングマシン

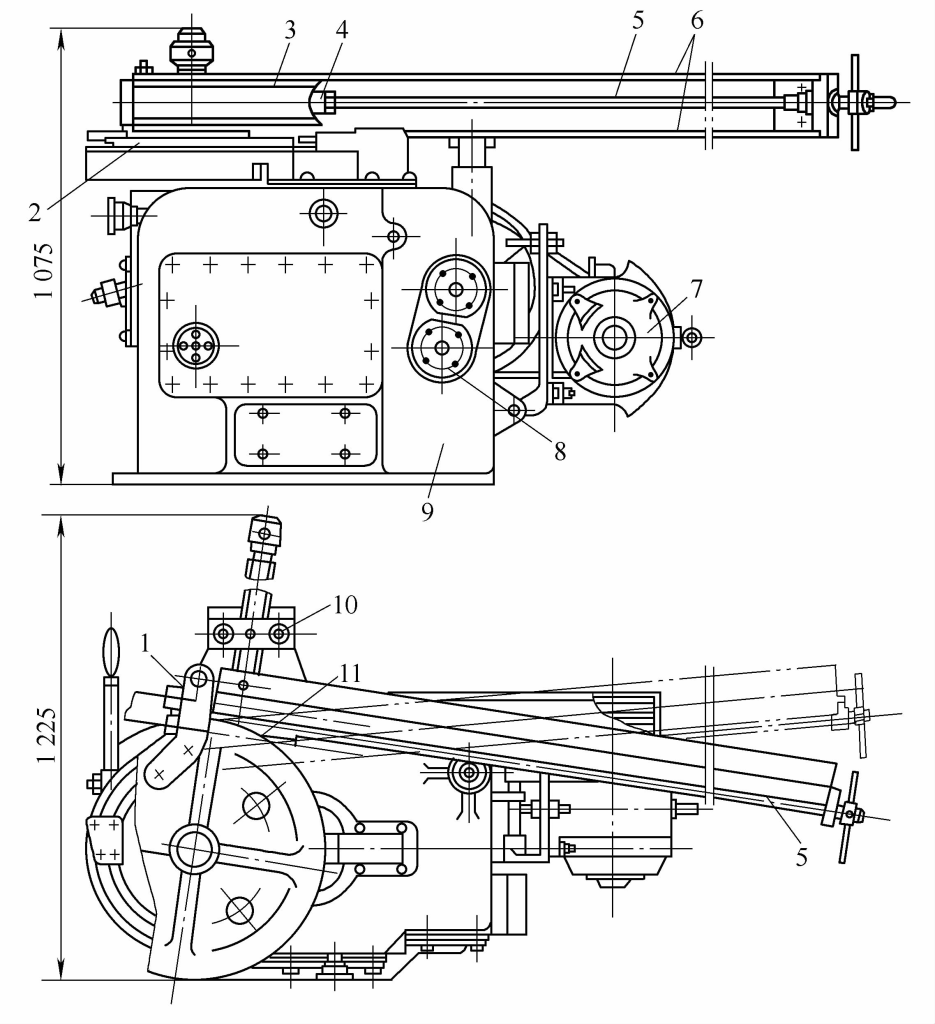

三次元曲げ加工機は、主に自動車のドアフレーム、窓枠、水路、その他の空間的に湾曲した部品のプラスチック成形加工に使用されます。電気と油圧を組み合わせた自動装置である。図4-48は、ある工場で生産されている3Dベンディングマシンである。

働き主義: この装置は工作物の処理し、形成仕事を達成するためにさまざまな可動装置を運転する油圧シリンダーに主に頼ります。装置は 0~150bar (調節可能)の圧力範囲が付いている 4 つの油圧システムに、20% によってシステム圧力を超過することを可能にするそれぞれ分けられます。

左右アームの昇降力はそれぞれ30L/minの油圧ポンプ2台で制御され、比例リリーフ弁で昇降トルクを制御している。設定圧力と実圧力の偏差は約3%で、再現性安定係数は(20℃-40)1%です。 ⊙ ( ⊙ は温度20℃、湿度40%で1%の誤差を示す)。左右アームの曲げ油圧シリンダーとクランプ回転油圧シリンダーは、2台の80L/min油圧ポンプで制御される。

Z軸とワークテーブルの昇降は、それぞれ52L/minと30L/minの2つの油圧ポンプによって制御されます。加工される製品のアーク要求に応じて油圧ポンプモーターをオンにするかどうかを選択することが可能であり、これはより良いエネルギー節約のために有益である。

さらに、設備はまた8つの独立した予備の油圧インターフェイスおよび4つの独立した予備の空気インターフェイスを備えています。すべての予備のインターフェイスは全機械の油圧、電気および他のシステムに接続され、異なった型の条件に従って置くことができます。

金型交換の設備はいたってシンプル。一般的に、オペレーターが通常の無傷の金型1組を交換するのにかかる時間は約2時間である(金型の単純さによって時間は変わる可能性がある)。複数組の金型情報を記憶することができ、金型交換後、速やかにその組の金型の生産データを呼び出して生産することができるため、デバッグ時間を効果的に短縮し、加工サイクルを短縮することができる。

3Dベンディングマシンの技術パラメーターは以下の通りである:

1)作業台表面の回転角度(-13°~+20°);左右スイングアームの中心回転角度は各90°。

2)左右チャック間の距離L=0~3500mmは調整可能で、600mmの伸張運動ができる。

3) チャックの中心の高さ H=1280~1880mm は、線形スライドの柵に沿って上下に 600mm 動くことができます。

4) 作業テーブルの高さH 1 =1200mm。

5)油圧力 20MPa、モーター力 15kW×3.

II.補助装置の分類

パイプ用補助装置 フィッティング 成形にはパイプ切断設備が含まれ、フライス加工設備、穴加工設備、鋸切断加工設備、プラズマ切断加工設備、レーザーチューブ切断設備などが一般的に使用されている。

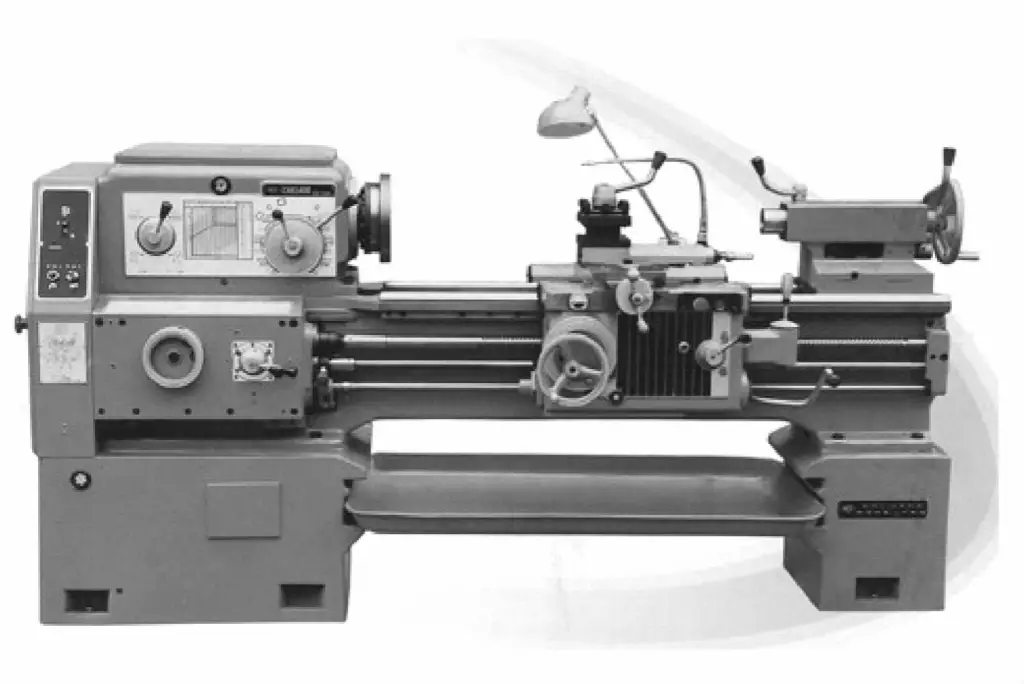

1.粉砕処理装置

フライス加工は、主に構造管継手の重なり部分の間の比較的単純な不規則な成形面を加工するために使用される。現場で使用される加工設備には、主にフライス盤、旋盤、CNCフライス盤、旋盤などがある。横型旋盤を図 4-49 に、縦型フライス盤を図 4-50 に示す。

2.穴加工装置

穴加工設備は主に管継手のフローペイント穴、組立穴、プラグ溶接穴、加工穴等の加工に使用される。生産に使用される加工設備には、ラジアルボール盤、パンチングマシンなどがある。ラジアルボール盤を図 4-51 に、プレスを図 4-52 に示す。

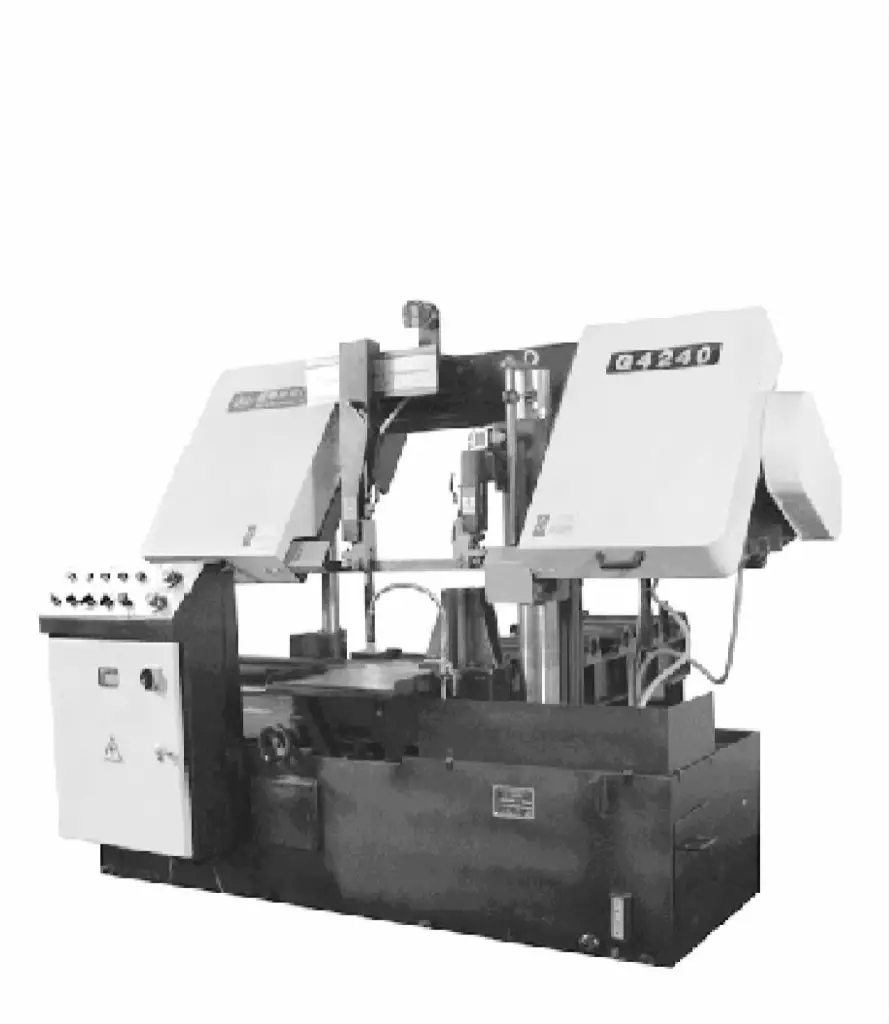

3.製材加工設備

製材加工設備は、主に管継手成形前のブランク材や曲げ加工後の余材を製材するために使用される。生産に使用される加工設備には、メタル丸鋸(図 4-53)、バンドソー(図 4-54)などがある。

4.プラズマ切断加工装置

プラズマ切断は、フライス加工に比べて便利で操作が簡単なため、主に複雑な表面の加工に使用される。現場で使用される切断加工機器には、手動 プラズマ切断機.しかし、今後の開発動向では、切削加工に取って代わられるに違いない。

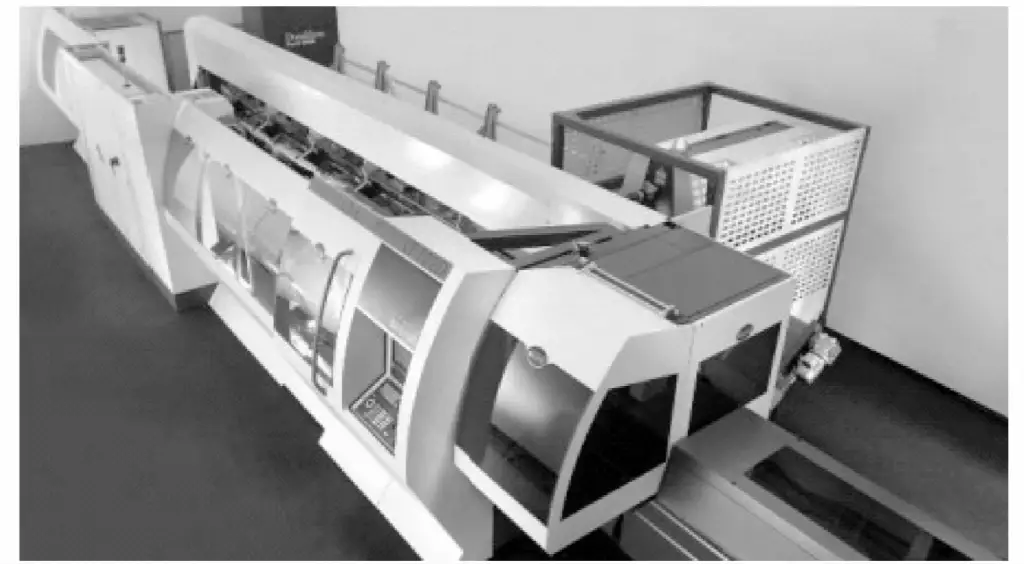

5.レーザーチューブ切断装置

レーザーチューブ切断装置は金属チューブに分けられる。 レーザー切断 チューブ切断専用機と、金属管と板材の両方に対応するレーザー切断機がある。業界では一般的に、非標準の レーザー切断機 金属レーザー切断機に管回転装置を加えたモデルで、交差する丸管の切断加工に適している。

現在では、アマダ製レーザチューブ切断機のように、角管の切断加工にも徐々に適用されている。また、BLM社のレーザチューブ切断機のように、切断用レーザヘッドの回転・直線運動とロボットによる搬出入位置決めでパイプ部品の位置決めを完了するものもある。

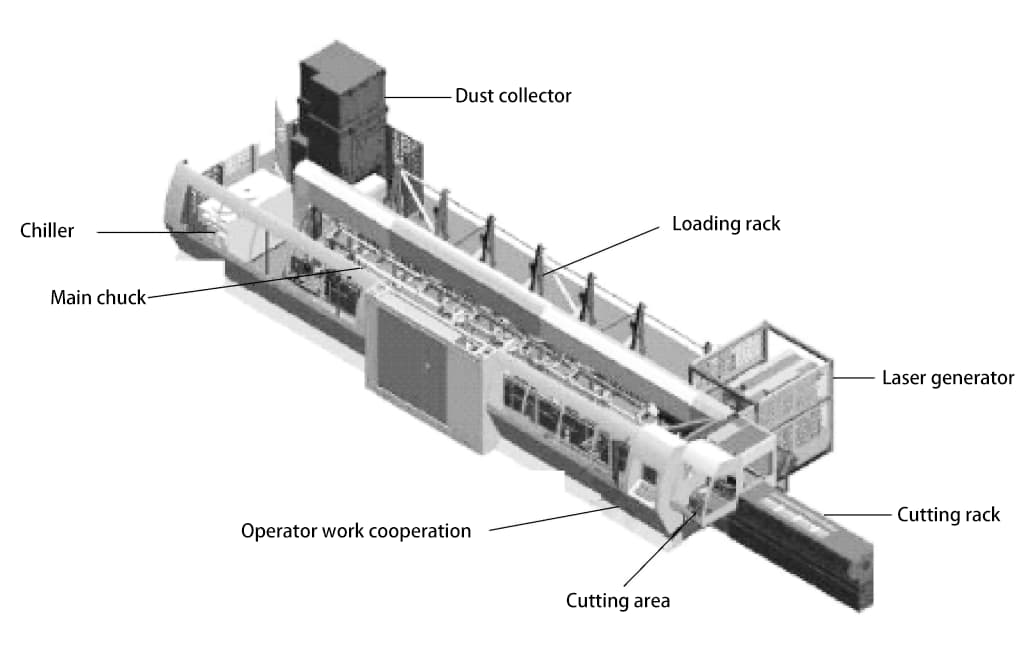

イタリアのBLMグループのアディジェ管レーザー切断機LT823D(図4-55参照)は、技術的に高度な管レーザー切断機である。

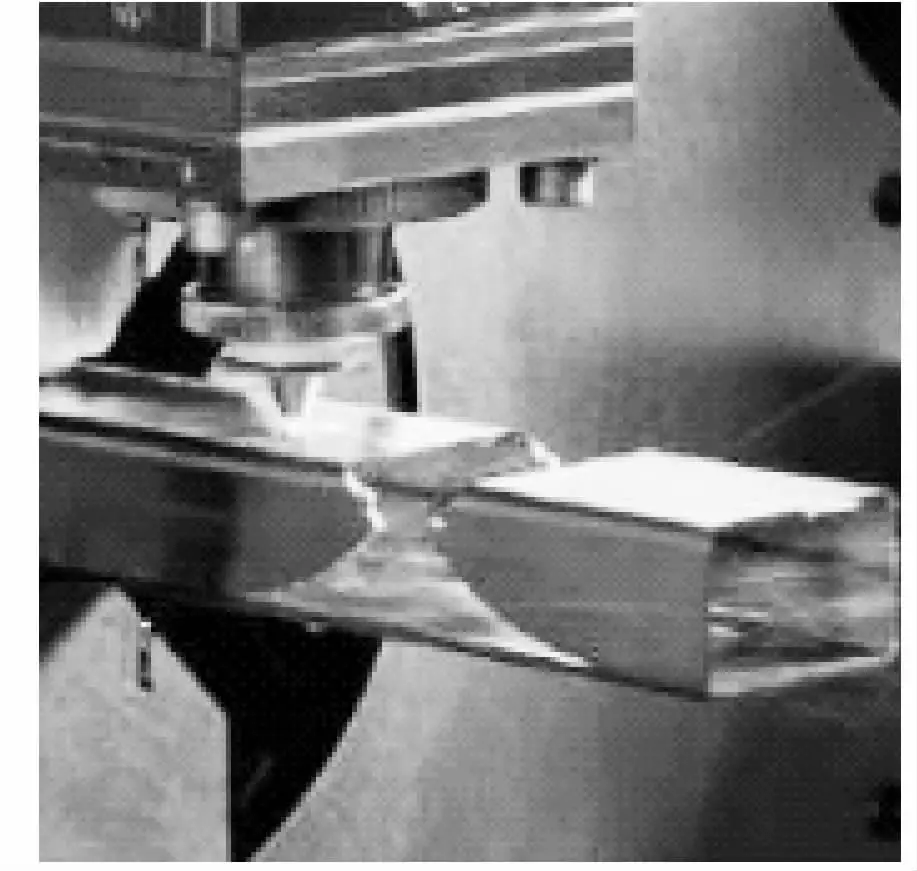

精巧に製造された多軸(スイベルヘッドを含む)フルCNC管レーザー切断機は、従来の管加工技術を凌駕し、市場での競争優位性を持っている。図4-56は本装置による管部品の切断工程を示し、図4-57はLT823D装置の構成を示す。

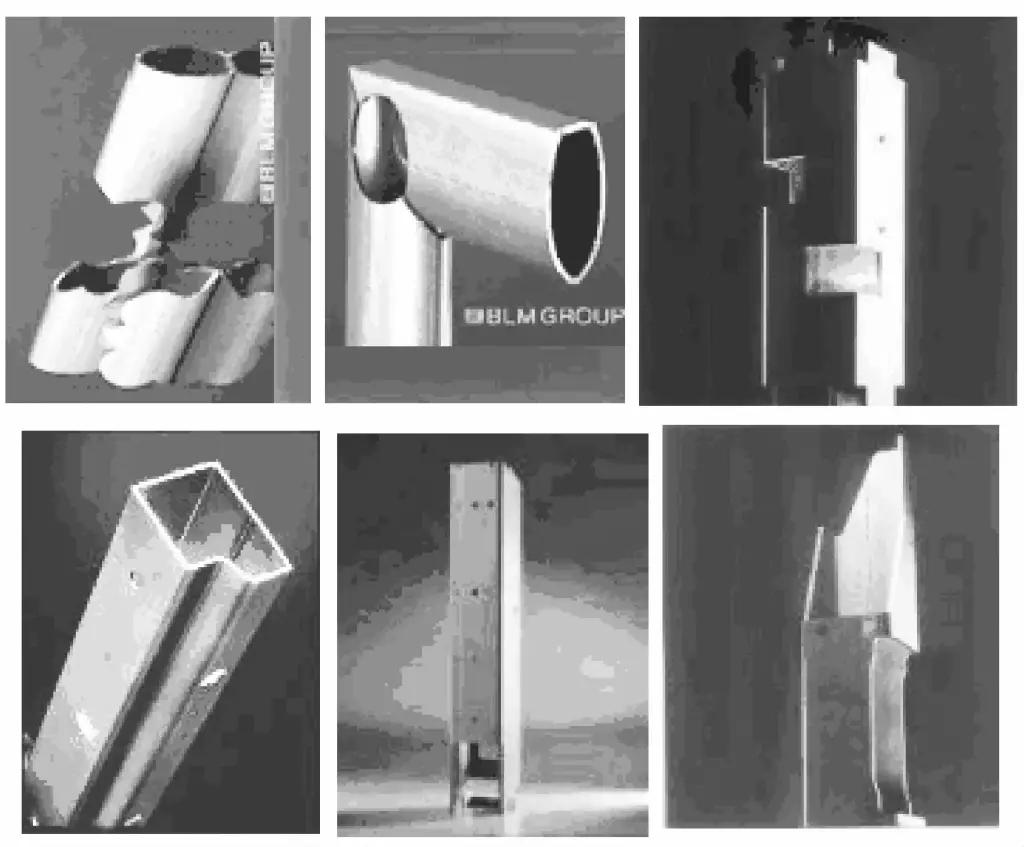

切断機LT823Dは、従来のチューブ加工(チューブサイジング、ドリル加工、フライス加工、研削加工、パンチング加工など)のさまざまな工程と手順を1つに統合し、シングルピースレーザー切断を使用して従来の加工手順を置き換えます。直接・間接的な労働力を削減すると同時に、チューブのレーザー切断は製品の品質と精度を向上させ、従来の加工治具と加工前のセットアップ時間を短縮する。

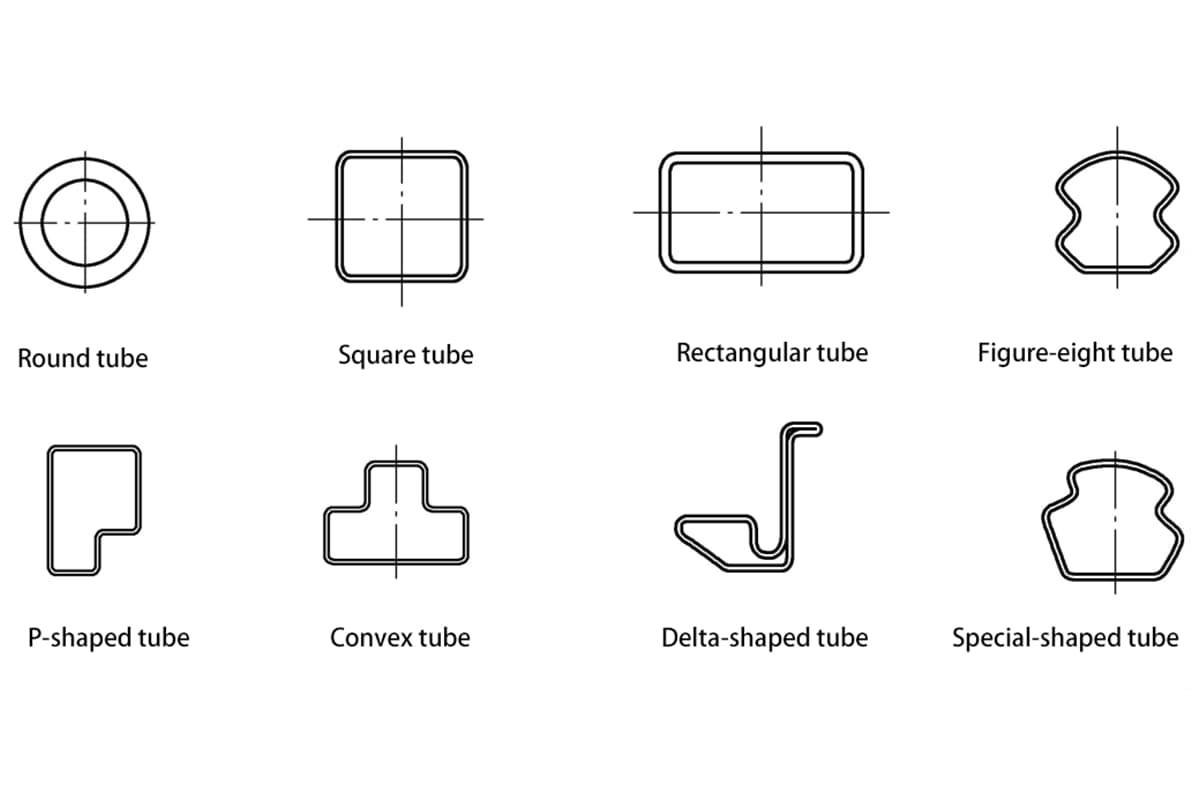

設備の加工能力:丸管、角管、矩形管、その他特殊形状の管、選択的に山形鋼、I形鋼、平形鋼を加工できる。適切なレーザー切断補助ガスの作用により、炭素鋼、合金鋼、ステンレス鋼、アルミニウム合金管も切断加工できる。

図4-58に示す切削効果で、工具備品、パイプ製造、パイプ加工、医療機器、建設機械など、農業および工業製品に広く適用できる。

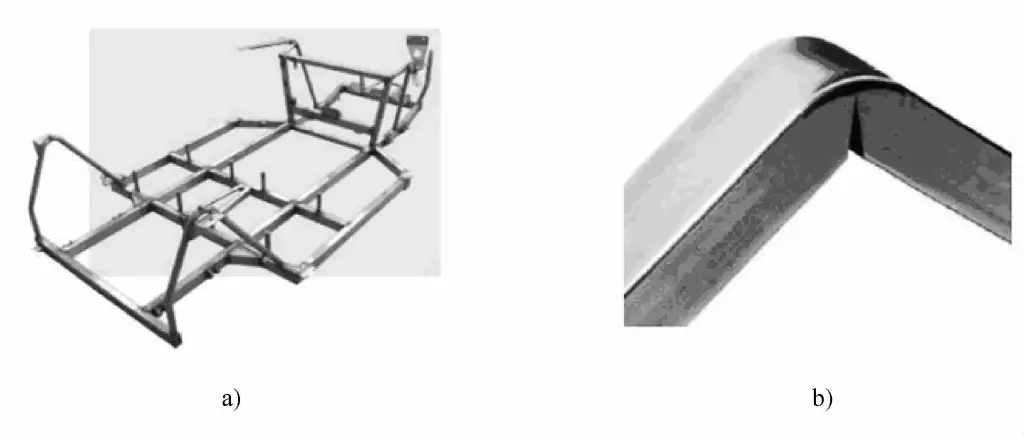

パイプ・レーザー切断機 LT823D の金型治具を図 4-59a に、パイプを曲げる切断工程の例を図 4-59b に示す。

a) 金型治具

b) 曲げパイプの切断工程

レーザー切断はパイプを切断する前に高い加工精度が要求されるため、Yituo Companyでは、成形されたパイプ継手の表面加工を主に使用しています。したがって、採用された切断方式は、切断作業台と組み合わせたロボットによるレーザー切断で、パイプの切断やパイプのくり抜きなどに適しています。

パイプレーザー切断機は、石油パイプライン設備、工業用金属パイプの中空加工、パイプ壁の特殊形状の加工のニーズに合わせて設計・製造されています。金属パイプレーザー切断機には以下の利点があります:

1)高品質のカット、最小限の変形、滑らかで美しい外観。

2) 速い 切断速度高効率、低コスト、安全運転、安定した性能。

3)輸入サーボモーターとガイド伝達機構を使用し、高い切断精度を実現。

4)専門的なソフトウェアを使用し、簡単で便利な操作で、様々な形状やテキストの柔軟な設計と処理を可能にします。

5) レーザービームは、時間的または空間的なビーム分割が容易であるため、マルチビーム加工や複数ステーションでのシーケンシャル加工が可能である。

6)同じ装置は、完全な切断だけでなく、レーザー溶接機能を達成することができます。