プロファイル曲げとシート曲げは、力と変形の点で多くの類似点があるため、スプリングバックのようなシート曲げに存在する問題は、プロファイル曲げにも存在する。

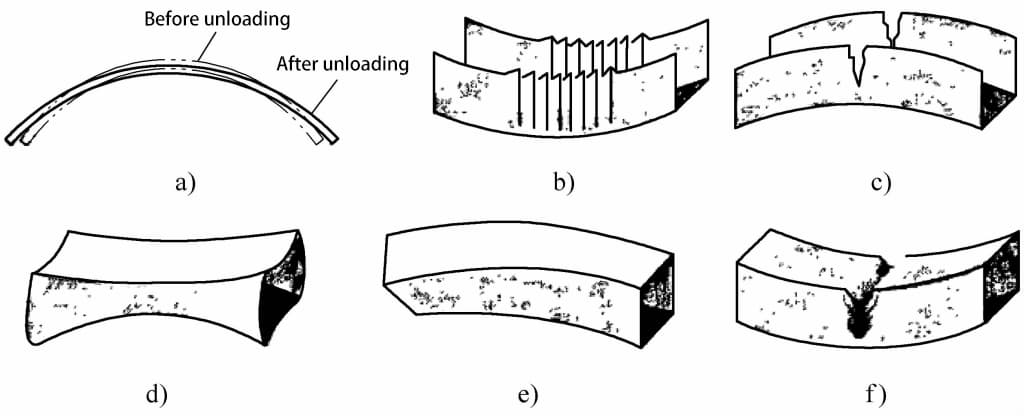

同時に、プロファイルの特殊な断面形状のために、板金曲げでは発生しない多くの問題が発生する。これらの欠陥は主に、a)スプリングバック、b)しわ、c)割れ、d)断面の歪み、e)ねじれ、f)崩壊、等として現れる。具体的な形態を図4-19に示す。ここでは、主な欠陥の一部とその原因、防止法のみを紹介する。

a) スプリングバック

b) しわ

c) クラッキング

d) 断面の歪み

e) ねじれ

f) 倒壊

1.スプリングバック

スプリングバックの問題についてはすでに詳述しているので、ここでは繰り返さない。

2.しわ

プロファイル断面が大きく、プロセスパラメータが合理的に設定されていない場合、プロファイルの曲げ加工後に内壁にしわが発生することがある。しわが発生する理由は、プロファイルの曲げ加工中に、中立層より下の部分が縦方向の圧縮応力を受け、さらに半径方向と幅方向にも圧縮応力を受けるからである。三方向圧縮応力の作用下では、縦方向の収縮と半径方向の肥厚変形が生じやすく、これがひどくなるとしわが発生する。

ストレッチ曲げ加工では、曲げ加工前にプロファイルに十分なプレテンションをかければ、しわの発生を避けることができる。また、曲げ後の張力を大きくすることで、しわをなくすことができます。さらに、金型に関しても、リミットスロットの追加やマンドレルの使用などの対策を採用することで、しわの発生を防ぐことができる。

多くの学者がこの問題を研究してきた。その結果、矩形断面の幅厚比(b/t)と断面幅がしわの発生に影響する主な要因であり、材料特性がしわに与える影響もかなり大きいことがわかった。

さらに、研究者たちは、プロファイルの内側ウェブのしわの不安定性は、薄肉シェルの両端における圧縮の不安定性と類似していると指摘した。これは圧縮応力の大きさだけでなく、プロファイルの厚さと幅の比にも関係している。比率が小さいほど、しわの不安定性が発生しやすくなる。プロファイルの内側サイドウェブの厚みを増すことで、しわ防止能力を向上させることができる。

他の学者の中には、内壁のシワは以下のような様々な要因に関係していると指摘する者もいる。 曲げ半径材料特性、断面形状、そして予備延伸の量を調整することによって効果的に制御することができる。今回の研究成果は、シワをなくすためのいくつかの基本的な方法を提供するものである。しかし、プロファイルの断面形状は多様であり、しわ現象は複雑であるため、さらなる詳細な研究が必要である。

1.破裂

曲げ半径が小さすぎる場合や、スプリングバックを減らして内壁のシワを防ぐために接線方向の引張力が追加される場合、プロファイル断面、特に外側の側壁に大きな引張応力がかかり、外側の側壁の厚さが過度に薄くなったり、あるいは破断したりする。プロファイル断面の高さが高く、曲げ半径が小さい場合、この現象はより深刻になる。また プロファイル曲げ 成形工程で、外側の側壁が薄くなったり破れたりするのは、プロファイル曲げ成形の限界の現れである。

曲げ加工中に外側の側壁が薄くなったり、破断したりする問題に対しては、管をアニールして硬度を下げることが主な対策となる。同時に、管の表面品質を厳しく管理し、昇圧速度や回転速度を調整し、マンドレルのサイズや位置が適切かどうかをチェックし、クランプ金型とプレス金型の表面に油が付着していないかどうかをチェックし、表面を清掃し、プレス金型としわ防止金型、ホイール金型の隙間が適切かどうかをチェックし、適宜調整し、プレス金型とクランプ金型の圧力が適切かどうかをチェックし、適宜調整する。

4.断面の歪みと内側側壁のしわ

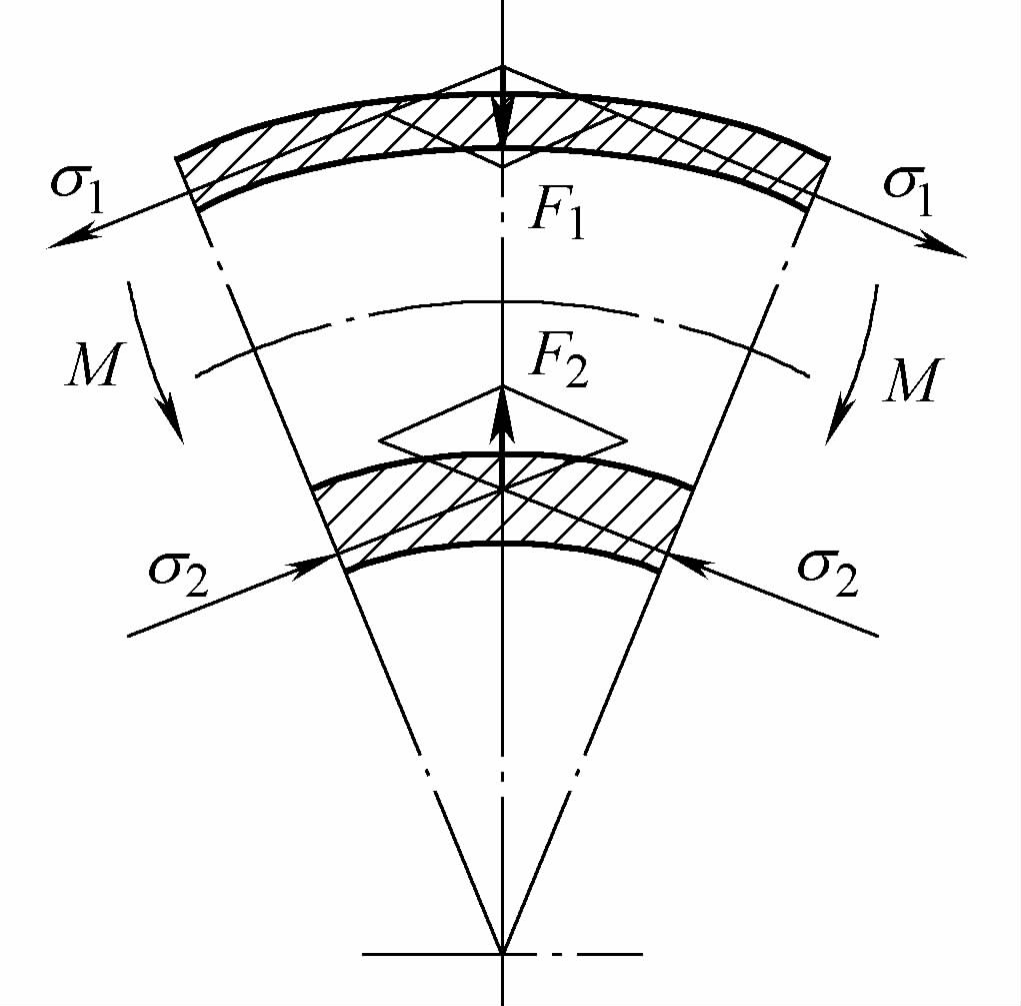

図4-20に示すように、純曲げの場合、外径D、肉厚tの管に外部トルクMが作用すると、中性層外側の管壁は引張応力σ 1 となり、内側側壁は圧縮応力σ 2 (図4-21a参照)。曲げ変形領域の最も外側と最も内側に位置する材料が最も大きな接線応力を受けるため、肉厚の変化も最も大きくなります(図4-21参照)。

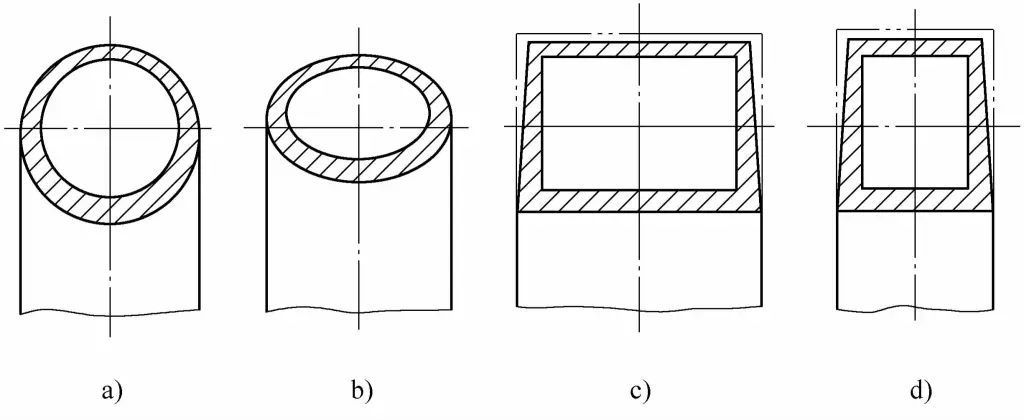

フィラーやマンドレルによる曲げでは、断面は基本的に円形を維持できるが、肉厚は変化する。非支持自由曲げでは、内面側であれ外面側であれ、円管断面は楕円となり(図4-21b参照)、曲げ変形の程度が大きくなるにつれて(すなわち曲げ半径が小さくなるにつれて)、内面側が不安定になってしわが発生し、角管の支持曲げでは(図4-21c、d参照)、断面は台形となる。また、内側側壁もσ 2 (図4-19c参照)。

(1) 円形パイプ断面の歪み

円形パイプの断面の変化については、楕円度が一般的に製造現場で測定に使われる。

楕円率=(Dマックス-D分)/ D × 100%

どこ

- D マックス - 曲げ後のパイプの同一断面を任意の方向に測定した最大外径寸法;

- D 分 - 曲げ後のパイプの同一断面を任意の方向に測定した最小外径寸法。

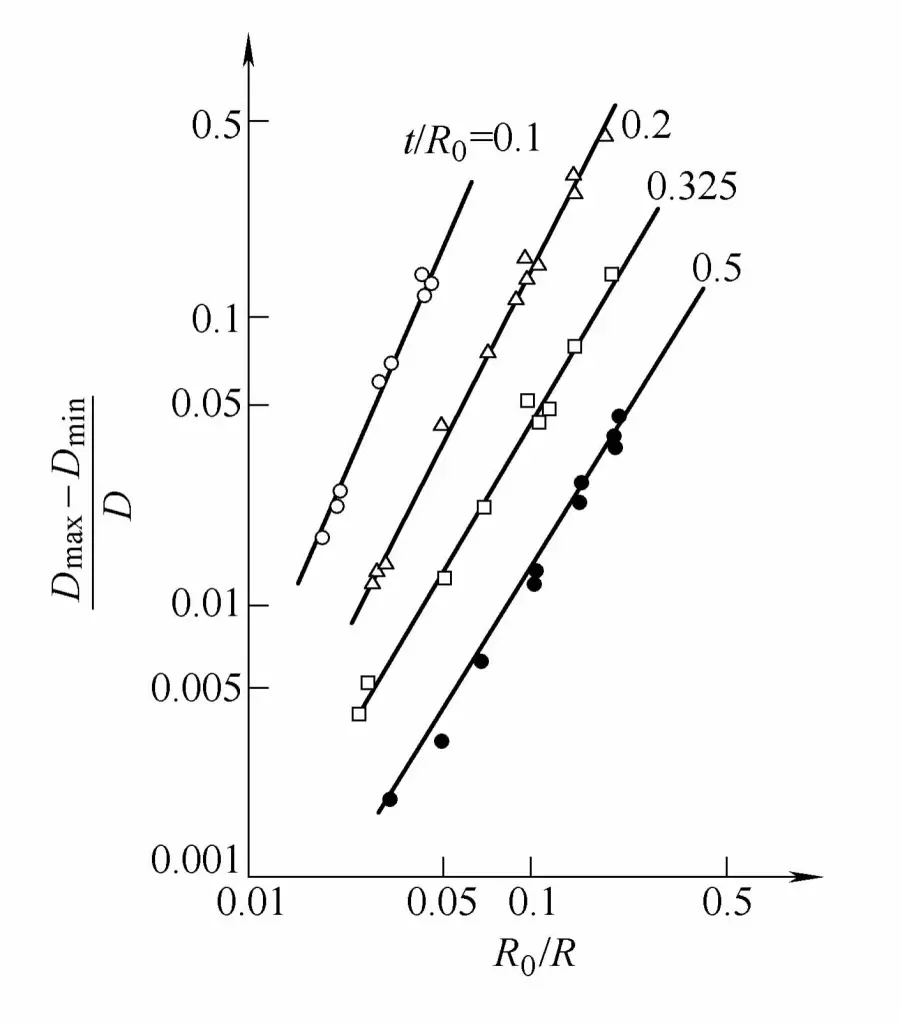

図4-22は楕円率の折れ線グラフで、無次元曲率R 0 /R 0 はパイプの外半径、Rは曲げ部の中心層の曲率半径)の対数座標上で、比t/Rの直線族で表される。 0 をパラメータとする。

図からわかるように、曲げの度合いが大きいほど、断面の楕円度は大きくなる。そのため、楕円度は曲げパイプの品質を検査する重要な指標として、製造現場で一般的に使用されています。曲げ加工されたパイプ部品に要求される性能によって、その楕円率に対する要求も異なります。

例えば、工業用パイプライン・エンジニアリングでは、曲げパイプ部品の楕円率は、高圧パイプでは5%を超えてはならず、中低圧パイプでは8%を超えてはならず、アルミニウムパイプでは9%を超えてはならず、銅合金パイプおよびアルミニウム合金パイプでは8%を超えてはならない。農業機械では、曲げパイプ部品の楕円率は5%を超えないこと。

断面形状の歪みは、断面積の減少を招き、流体の流れに対する抵抗を増大させ、構造物におけるパイプ部品の機能効果にも影響を及ぼす。そのため、パイプ部品の曲げ加工では、歪み量を必要な範囲に制御する対策が必要である。

現在、歪みを除去または低減する方法としては、主に2つの方法がある。ひとつは、プロファイル部品の構造と加工性に基づいてプロファイル断面形状を決定する方法、もうひとつは、プロファイル断面の剛性を高めるために、製造工程でプロファイルを(芯棒や充填材を加えて)支持する方法である。

1) 断面の変形を防ぐため、曲げ変形部で芯棒で支える。

2) 曲げビレットに粒状媒体、流体媒体、弾性媒体、または低融点合金を充填することで、芯棒の代わりに断面形状の歪みを防止することもできる。この方法は適用が比較的容易で、特に中小バッチ生産で広く使われている。

3)管材と接触する金型面には、管の断面形状に合わせた溝を設け、接触面への圧力を低減し、断面のねじれを抑制することで、断面形状の歪みを防止する。

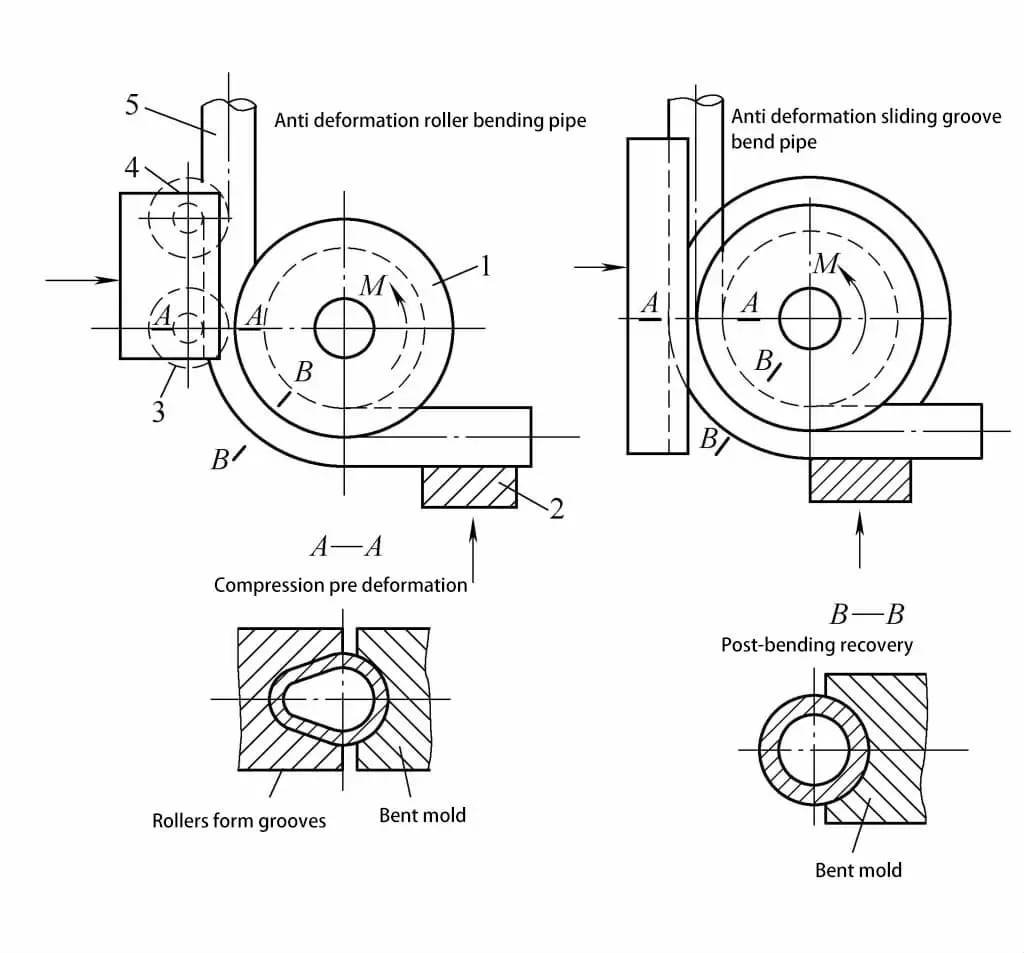

4)管断面の変化を制御するために、逆変形法を使用する(図4-24参照)、この方法は、曲げ機械のコアレス曲げプロセスで一般的に使用され、その簡単な構造によって特徴付けられ、したがって、広く適用される。

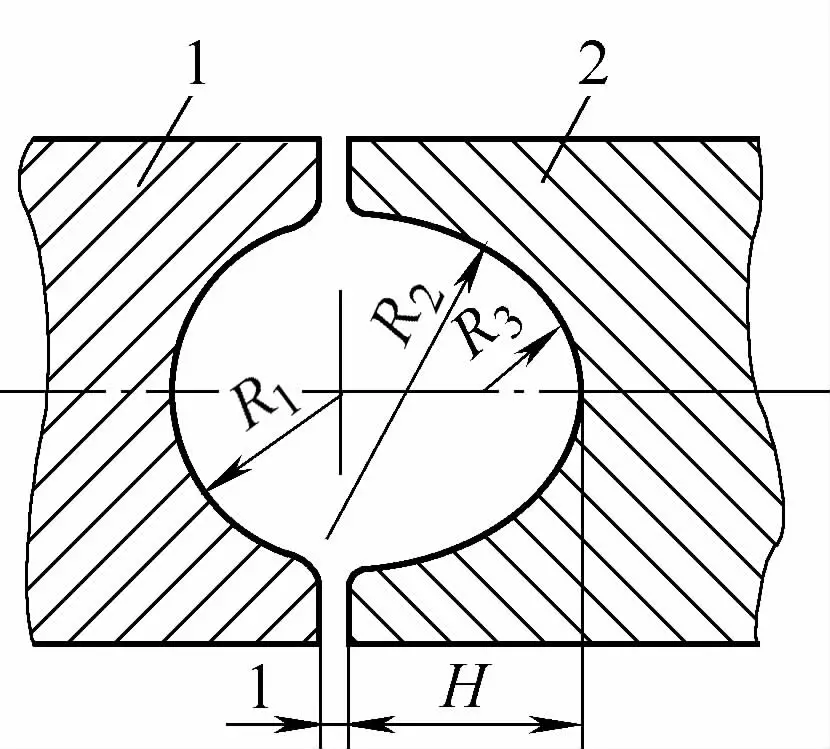

コアレス曲げの逆変形法(図4-23参照)、すなわち、ビレットにあらかじめ一定量の逆変形を与えておき、曲げ加工後、異なる方向の変形が相互にキャンセルされることにより、ビレット断面は基本的に丸く維持され、楕円度の要件を満たし、曲げ品質を確保する。

1-曲げ金型

2-クランプブロック

3ローラー

4ガイド・ホイール

5パイプ・ブランク

変形防止溝の断面形状を図4-24に示すが、変形防止溝の大きさは相対曲げ半径R/D(Rは中心層の曲率半径、Dはパイプ外径)に関係する。変形防止溝の寸法を表4-5に示す。

表4-5 変形防止溝の寸法

| 相対曲率半径R/D | R1 | R2 | R3 | H |

| 1.5~2 | 0.5D | 0.95D | 0.37D | 0.56D |

| >2~3.5 | 0.5D | 1.0D | 0.4D | 0.545D |

| ≥3.5 | 0.5D | - | 0.5D | 0.5D |

(2) パイプ厚の変化

パイプの肉厚の変化は、主にパイプの相対曲げ半径R/Dと相対肉厚t/Dに依存する。生産では、最小肉厚t 分 曲げ外側の最大肉厚t マックス は、通常、以下の2つの式を使って推定することができる:

どこでだ:

- t - パイプの元の厚さ(mm);

- D - パイプの外径(mm);

- R- 中心層の曲げ半径(mm)。

パイプの肉厚が薄くなると、パイプ継手の機械的強度と性能が低下する。そのため、肉厚減少率は、管継手の要求性能を満たすために、肉厚の変化を測定する技術的指標として生産現場で一般的に使用されています。

どこでだ:

- tはパイプ材の元の厚さ(mm);

- t分 は曲げ後のパイプ材の最小肉厚(mm)である。

管材に要求される性能は様々であり、肉厚減少率に対する要求も様々である。工業用パイプライン・エンジニアリングに使用される管継手の場合、減肉率は高圧管では10%以下、中低圧管では15%以下であり、設計計算肉厚を下回ってはならない。農業機械では、ベント管継手の肉厚減少率は一般的に5%を超えないようにする。

パイプの肉厚減少を抑えるための対策には、以下のようなものがある:

1) 中立層の外側で引張変形が発生する部分の引張応力値を小さくする。例えば、抵抗局部加熱の方法を採用し、中性層内側の金属材料の変形抵抗を減少させ、変形を圧縮部に集中させ、引張部の応力レベルを減少させる目的を達成する。

2) 変形領域の応力状態を変化させ、圧縮応力の成分を増加させる。例えば、曲げ加工から押し曲げ加工に変更することで、パイプ壁の過度の薄肉化という欠点を根本的に克服することができる。