パンチの移動方向

パンチの移動方向は、パンチ金型の寿命と決定的に関連しています。理想的には、材料または半製品は、パンチの軸に対して垂直に剪断されるべきです。 パンチつまり、ワークの打ち抜き面はパンチの移動方向に対して垂直である。

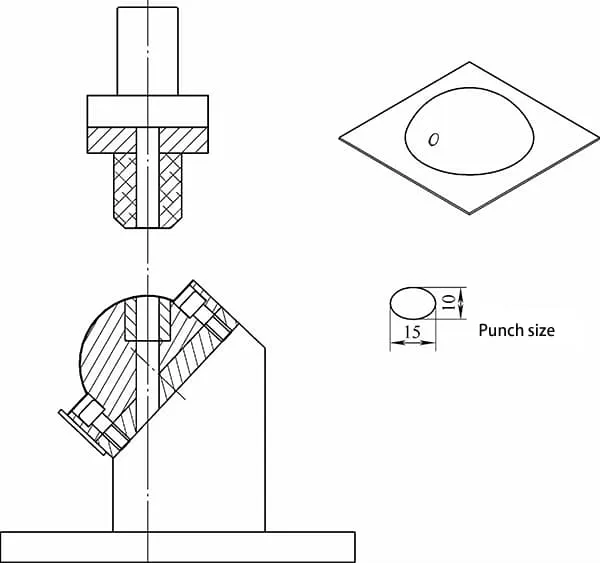

この条件を満たすことができない特殊な状況においても、図2-5に示すように、せん断形状の重心または対称中心がパンチ軸と垂直に一致するようにすることが不可欠である。

パンチが型抜き面に対して垂直を保つようにし、それによってパンチの軸がプレスのラムや上部ワークテーブルの移動方向と一致するのを防ぐには、スライダー付きの傾斜くさびや、転がり軸受やブッシュ付きの傾斜くさびを利用する方法を採用する必要があります。

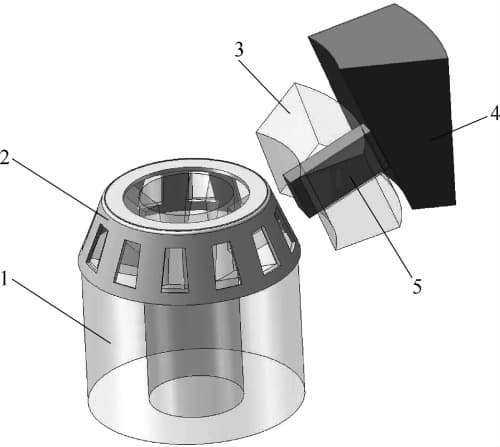

抜き型では、図2-6に示すように、リング状部品の抜き型にスライダー付きの傾斜ウェッジを使用するのが一般的である。この方法は、大きな絞りカバー部品の打ち抜きとトリミングにも使われることがある。

パンチング・ダイの分類

打ち抜き型の主な機能は材料を分離することであり、この前提の下、打ち抜き型を分類する方法は数多くある。

打ち抜き金型は、加工の性質により、ブランキング金型、ピアス金型、カットオフ金型、トリミング金型、精密打ち抜き金型に分けられる。

打ち抜き金型は、工程の組み合わせにより、単能金型、複合金型、順送型に分類される。

さらに、誘導方法、材料保持方法、オス型とメス型に使用される材料などによる分類方法もある。

本書では、さまざまなタイプの金型の特徴を分析するためのわかりやすく包括的なアプローチである、部品の排出方法に従って分類する。これに基づいて、パンチング金型は次のように分類することができます:

1) 底部排出の標準ダイ。

2)トップパーツエジェクション付きの標準ダイ。

3) 反転複合ダイス。

4) トップスクラップを排出する反転ダイ。

5) スクラップストリッピングダイ。トリミングによりスクラップを除去するダイで、順送金型によく使用される。

6) プログレッシブ・ダイ

7) 簡易プログレッシブ・ダイ

8)ロータリー 剪断 ダイスはさらにロールシャーリングダイスとスイングシャーリングダイスに分けられる。

1-ダイ 2-ワーク 3-スライド 4-傾斜カラー 5-パンチ

パンチとダイの選択

適切なパンチとダイを選択することは、製造コスト、寿命、ダイの操作方法を決定する重要なステップであり、製品の品質や単価だけでなく、オペレーターの身の安全にも影響するため、慎重な検討が必要です。

パンチとダイセットの特性の分析に基づき、パンチとダイの操作方法を選択する際には、以下の点を考慮する必要がある:

1) 穴がなく、高い平坦度が要求されないワークピースには、深絞りや曲げ加工部品などの底面排出型ブランキングダイを推奨する。このタイプのダイスは構造が簡単で、寿命が長く、安全率が高く、他のダイスよりも操作やメンテナンスが便利です。

2) 穴と穴の間隔や穴と外形の間隔に高い精度が要求されるワークには、逆吐出ピアス複合ダイスを選択する。

3)寸法精度があまり要求されない穴あきワークには、単純なステップダイや逆吐出ピアス複合ダイを選択することができる。

4) 穴と穴の間隔の精度は重要だが、外形に対する精度は重要でないワークには、単純な順送型が適している。

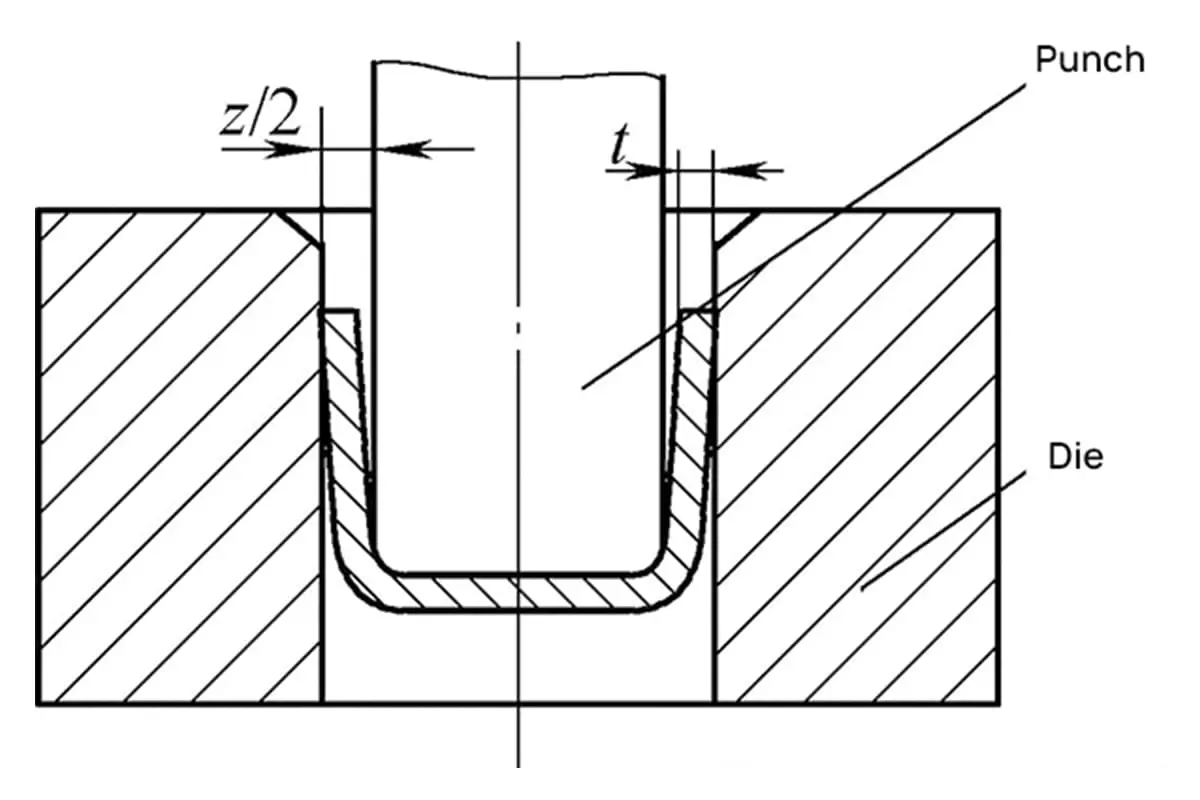

5) 中央に細いラグや穴のあるワークの場合、細いラグがダイ・キャビティに詰まってポンチにかかる負荷が大きくなり、ポンチに曲がりを生じさせたり、ポンチに凹凸を生じさせたりするのを防ぐため、ボトム・ディスチャージ・ブランキング・ダイではなく、フライング・スクラップ・リムーバル・ダイまたはトップ・ディスチャージ・ブランキング・ダイを使用する。 パンチとダイの隙間.

6) 小穴の多いワークや、穴間の絶対距離が6mm未満のワークの場合は、順送型ダイを検討する。

7)最大2辺が直線で送り方向と平行な細長いワークピースには、スリットダイまたは順送ダイを優先すべきである。この方法によって パンチ力 2つの長辺に必要で、ダイの強度を高め、ダイの寿命を大幅に延ばし、より高い加工品質と精度を確保する。

8)残材からスクラップを打ち抜くには、トップ・ディスチャージ・ブランキング・ダイ、ボトム・ディスチャージ・ブランキング・ダイ、コンパウンド・ダイなどの単能ダイを使用することができる。これらのダイは、一般にガイドポストやブッシングを必要としないため、不規則な素材への適応性が高い。ガイドポストが必要な場合は、隙間に材料が挟まって事故を起こさないようにブッシュを取り付ける必要がある。

9) ディスクシャーの刃先は、材料の直径の変化に対応できるように調整された一対のローラーである。したがって、ディスクシャーは汎用性の高い材料分離ダイである。切断径Dが350mm以上の場合、ディスクシャーはトリミングダイに取って代わることができ、ダイ材料を大幅に節約し、ブランキングダイの製造時間を短縮し、生産サイクルを短縮することができる。

10) スイベル・シアは構造が複雑で、設計・製造が難しい。特に前工程で深絞り加工を行う場合は、加工条件の良い大規模生産に適している。

11) ダイのタイプは、ワークピースのサイズ、形状、複雑さに基づいて決定されるべきである。一般に、大型のワークピースには単能ダイスが使用され、小型で複雑な形状のワークピースには複合ダイスまたは順送ダイスが使用されることが多い。

12) パンチとダイの操作方法は、生産量に基づいて選択すべきである。小規模生産の場合、金型は単純で低コストであるべきであり、単一操作の金型が好まれる。大規模生産では、金型のコストが打ち抜きコストに占める割合が小さいため、複合金型や順送金型を使用することができる。