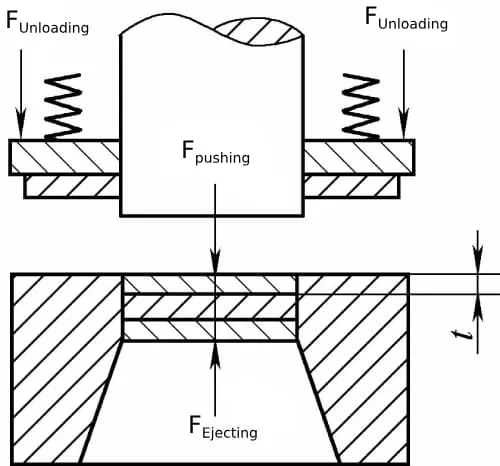

パンチ力には以下が含まれる。 ブランキング力ストリッピングフォース、プッシングフォース、リフティングフォース。図1に示すように、パンチ力を計算することは、適切なプレスを選択するための基本です。

ブランキング力

どこだ?

- F - ブランキング力(N);

- L - ブランクの外周の長さ(mm);

- t - 材料の厚さ(mm);

- r - 材料のせん断強度(MPa)。

剥がす力、押す力、持ち上げる力

a) ストリッピング力とは、ポンチにクランプされた材料を除去するのに必要な力で、次式で与えられる。

F荷揚げ = k荷揚げ * F

b) 押し出し力とは、ブランクを型抜き方向に沿ってダイキャビティから押し出すのに必要な力で、次式で与えられる。

Fプッシング = n*kプッシング*F

c) 突き出し力とは、ブランクを型抜きの方向に対して持ち上げ、ダイキャビティから突き出すのに必要な力であり、次式で与えられる。

Fイジェクト = kイジェクト * F

どこだ?

- k荷揚げ - 剥離力係数;

- kプッシング - 押す力の係数;

- kイジェクト - 排出力係数;

- n - 金型内の個数、n = h/t(hは金型エッジの直線壁の高さ、tはワークの厚さ);

- F - ブランキング力(N)。

除荷力、押出し力、排出力の係数を表1に示す。

表1:アンロード力、フィード力、ストリッピング力とパンチング力の比

| 材質 厚さ/mm | K荷揚げ | Kパンチング | Kイジェクト | |

| スチール | ≤0.1 | 0.065 – 0.075 | 0.1 | 0.14 |

| >0. 1 ~0.5 | 0.045 – 0.055 | 0.063 | 0.08 | |

| >0.5 ~2.5 | 0.04 – 0.05 | 0.055 | 0.06 | |

| >2.5 ~6.5 | 0.03 – 0.04 | 0.045 | 0.05 | |

| >6.5 | 0.02 – 0.03 | 0.025 | 0.03 | |

| アルミニウムおよびアルミニウム合金 | 0.025 – 0.08 | 0. 03 ~ 0. 07 | ||

| 純銅&真鍮 | 0.02 – 0.06 | 0.03 ~ 0.09 | ||

I.パンチング力の計算

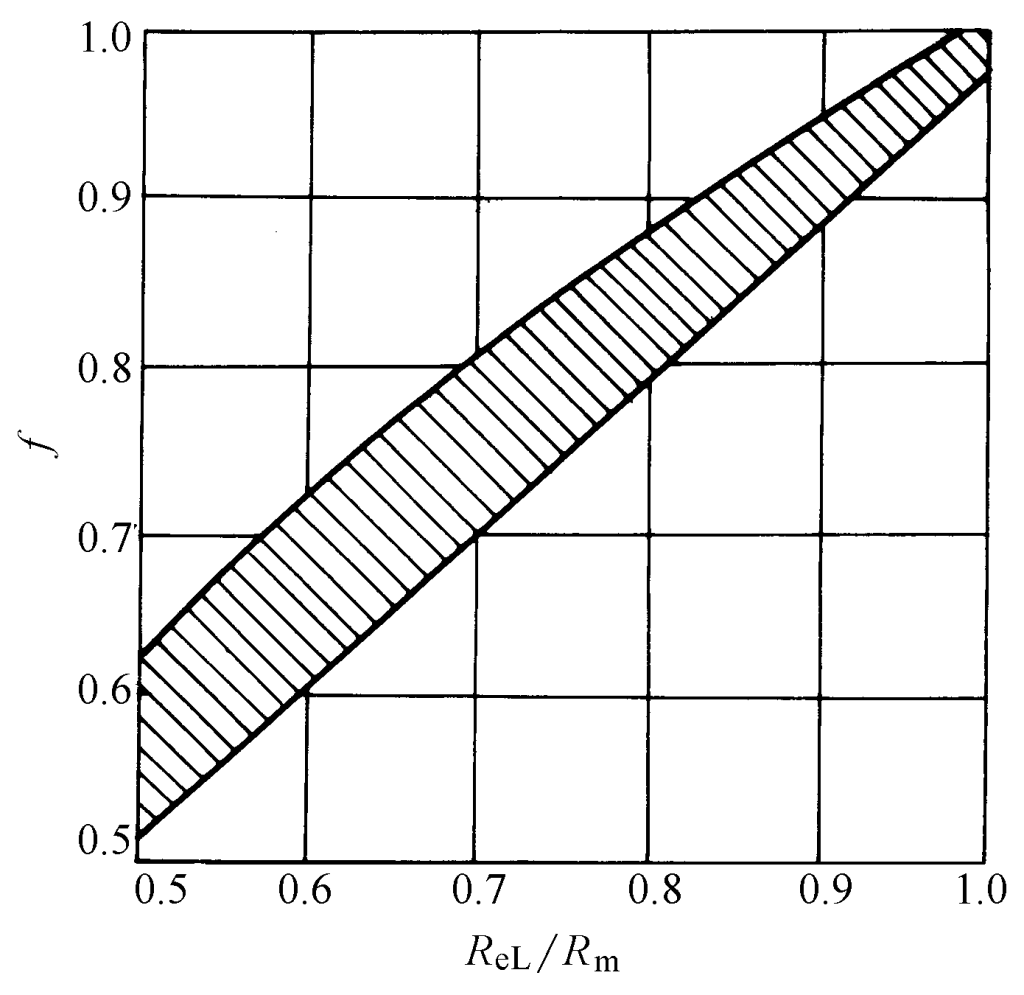

打ち抜き力Pの大きさは、打ち抜きの内周と外周の合計長さ、材料の厚さ、引張強さに依存し、材料の降伏強度比に関係し、次式で計算できる。

P = fLtRm

- fファクターは材料の降伏強度比に依存し、図2-2-35から求めることができるが、一般にfは0.6~0.7である;

- L-パンチングの内周と外周の全長(mm);

- t-材料の厚さ(mm);

- R m -材料の引張強さ(MPa)。

f=1-t'/t、ここでt'は最大打抜き力が発生したときのパンチが材料に食い込む深さ(上式では打抜き力P)であり、材料の降伏強度比に関係する。

上記の式で計算される打ち抜き力は、現実とかなり一致しており、ドイツの規格に取り入れられている。さらに、原材料が提供する機械的特性には、材料の引張強さR m と低い降伏強度R eL 図2-2-35からfを求め、その比からパンチ力を計算する。

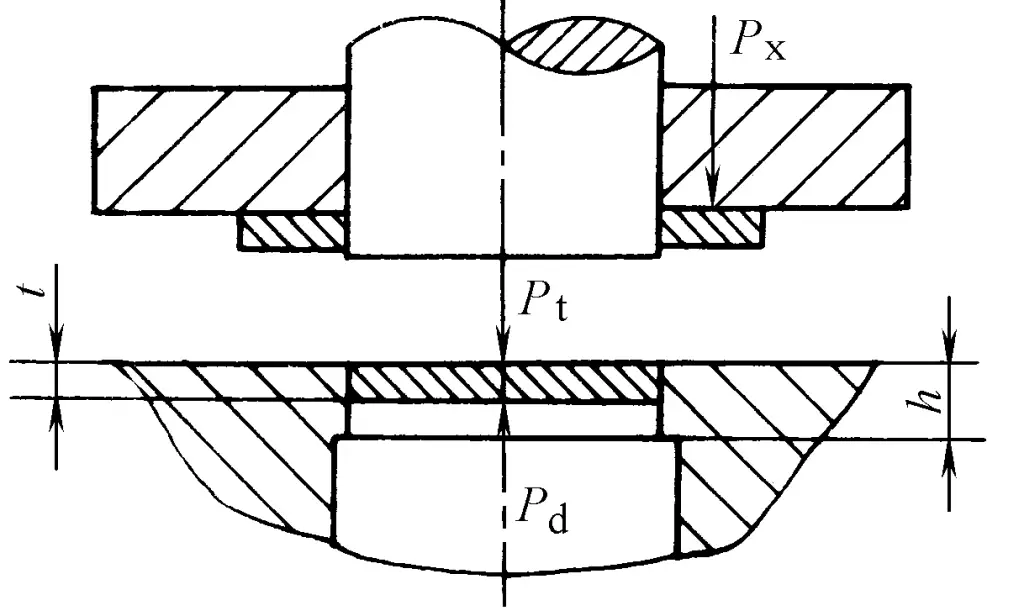

II.除荷力、押出し力、排出力

打ち抜き作業が完了すると、打ち抜かれたワーク(またはスクラップ)は半径方向に弾性変形して膨張し、スクラップ(またはワーク)上の穴は半径方向に弾性収縮する。同時に、ワークもスクラップも弾性的な曲率を回復しようとする。この2つの弾性回復の結果、ワーク(またはスクラップ)はダイキャビティにはまり込み、スクラップ(またはワーク)はポンチに強くクランプされる。

ワーク(またはスクラップ)をパンチからアンロードする力をアンロード力と呼びます。ワーク(またはスクラップ)をダイキャビティから打ち抜き方向に押し出す力を押し出し力という。ワーク(またはスクラップ)をダイ・キャビティの入口から打ち抜き方向と反対方向に排出する力を排出力といいます(図2-2-36参照)。プレスのトン数の選定や金型の設計には、これらの力を考慮しなければならないことは明らかである。

これらの力には、主に材料の機械的特性と厚さ、ワークピースの形状とサイズ、金型間のクリアランス、レイアウトのオーバーラップのサイズ、潤滑条件など、多くの要因が影響する。これらの要素が複雑に影響するため、正確に計算することは困難である。生産現場では、次のような経験式で計算するのが一般的です。

Px =KxP

Pt =nKtP

Pd=KdP

- P x , P t , P d - 除荷力、押出し力、排出力(N);

- K x , K t , K d - 除荷力、押出し力、排出力の係数は表 2-2-9 に示す;

- P - パンチ力(N);

- n - ダイキャビティに同時にはまり込むワークピースの数、n = h/t;

- h - ダイキャビティの直線壁の開口部の高さ(mm);

- t - 素材の厚さ(mm)。

表 2-2-9 係数 K の値 x , K t , K d

| 材質と厚さ / mm | Kx | Kt | Kd | |

| スチール | ≤0.1 | 0.065~0.075 | 0.1 | 0.14 |

| >0.1~0.5 | 0.045~0.055 | 0.065 | 0.08 | |

| >0.5~2.5 | 0.04~0.05 | 0.055 | 0.06 | |

| >2.5~6.5 | 0.03~0.04 | 0.045 | 0.05 | |

| >6.5 | 0.02~0.03 | 0.025 | 0.03 | |

| アルミニウム、アルミニウム合金 | 0.025~0.08 | 0.03~0.07 | ||

| 純銅、真鍮 | 0.02~0.06 | 0.03~0.09 | ||

注:K x 複数の穴、大きなフランジ、複雑な輪郭をパンチする場合は、上限値を取る必要があります。

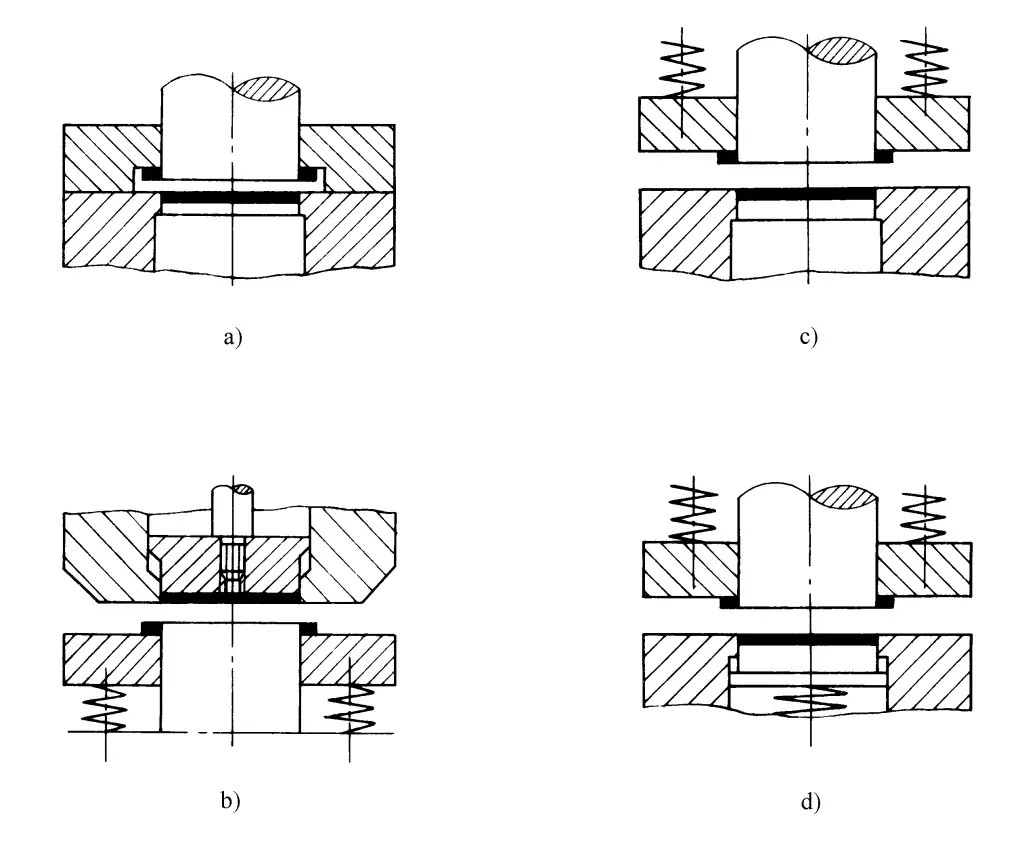

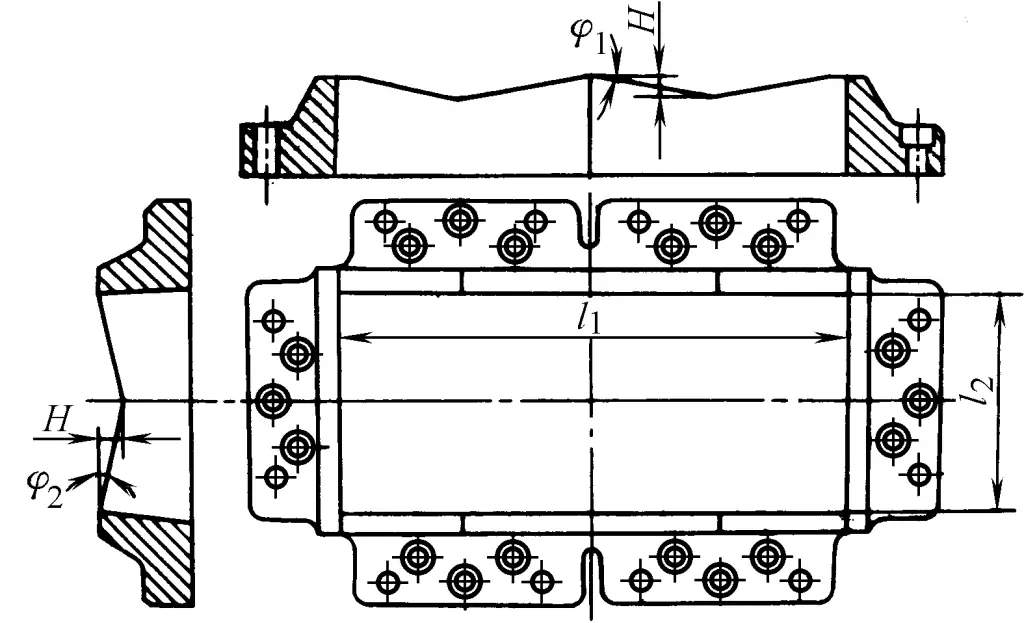

プレスのトン数を選択する際、これらの力を総打抜き力に考慮するかどうかは、金型構造の種類によって異なる(図2-2-37参照)。

1) 剛性の高いストリッパー・プレート(図 2-2-37a 参照)を使用した場合の総打抜き力は、以下の通りである。

Pz=P+Pt

2) 剛体エジェクター、弾性ストリッパー倒立金型(図2-2-37b参照)を使用した場合の総打抜き力は次の通りである。

P z = P + P x

3) 弾性アンロード・プレート(図 2-2-37c 参照)を使用した場合の全パンチ力は次の通りである。

P z = P + P t + P x

4) 弾性トップパーツと弾性アンロード(図 2-2-37d 参照)を使用した総パンチ力は次の通りである。

P z = P + P d + P x

III.クランプ力

クランプ力 P y は、板金に対する必須の拘束力であり、ワーク断面の品質を向上させ、バルジングを低減させる効果的な方法である。ダイ面へのクランプ力は、弾性可動クランププレートによって提供されます。パンチ端面へのクランプ力は、可動式の背圧プレートによって与えられる。クランプ力の大きさは、次式でほぼ計算できる:

P y = (0.10~0.20)P

- P y - クランプ力(N);

- P - パンチ力(N)。

係数の値は材料の特性によって異なり、硬い材料や加工硬化係数の高い材料では値が高くなり、柔らかい材料では値が低くなる。

Pの比較 x , P d そしてP y , P y が最も大きい。従って、金型を設計する際、クランプが必要であれば、弾性クランプ装置をP y クランピングを実現するだけでなく、信頼性が高く、十分なアンローディング力とトップパーツ力を提供することができます。クランピングが不要な場合は、対応するアンローディング装置とトップパーツ装置をP x とP d それぞれだ。

IV.横力

横力 P c 一方では、金型の凸面と凹面の摩耗の原因となり、他方では、打ち抜きラインが閉じていない場合(片面打ち抜きや側刃打ち抜きなど)には、横力を受けて凸型が不所望に曲げ変形しやすくなり、さらには破損しやすくなる。このような場合、後方支持部にPと同程度の大きさで逆向きの横反力を与えるように設計する必要がある。 c 凸型の基本的な横力のバランスを維持する。一般に、横力P c は次の式でおおよそ計算できる。

P c = (0.30 to 0.38)P

- P c - 横力(N);

- P - パンチ力(N)。

V.パンチ力を減らす方法

高強度材や厚みのある大型ワークを打ち抜く場合、必要な打ち抜き力が既設のプレス機のトン数を超える場合は、打ち抜き力を低減する対策を講じる必要がある。一般的には次のような方法が用いられる:

1.加熱パンチング

加熱すると材料のせん断強度が著しく低下するため、打ち抜き力が効果的に低下する。この方法の欠点は、加熱後に材料が酸化皮膜を形成することと、加熱により作業条件が悪くなることである。そのため、一般的には厚板や、表面品質や寸法精度があまり要求されない加工物にのみ適している。

表2-2-10に加熱時の鋼材のせん断強度を示す。加熱打抜き力を計算する場合、τ b は、実際のスタンピング温度に基づいて決定されるべきである。放熱のため、スタンピング温度は加熱温度より150~200℃低いのが普通です。さらに、ワークの寸法に対する熱膨張と熱収縮の影響、および熱間打抜き時の材料の軟化を考慮し、金型の隙間を冷間打抜き時よりも適切に小さくする必要があります。

表2-2-10 加熱時の鋼のせん断強さ

| 素材グレード | τを以下の温度で測定する。 b / MPa | |||||

| 200°C | 500°C | 600°C | 700°C | 800°C | 900℃ | |

| Q195、Q215、10、15 | 360 | 320 | 200 | 110 | 60 | 30 |

| Q235、Q255、20、25 | 450 | 450 | 240 | 130 | 90 | 60 |

| Q275, 30, 35 | 530 | 520 | 330 | 160 | 90 | 70 |

| Q295, 40, 45, 50 | 600 | 580 | 380 | 190 | 90 | 70 |

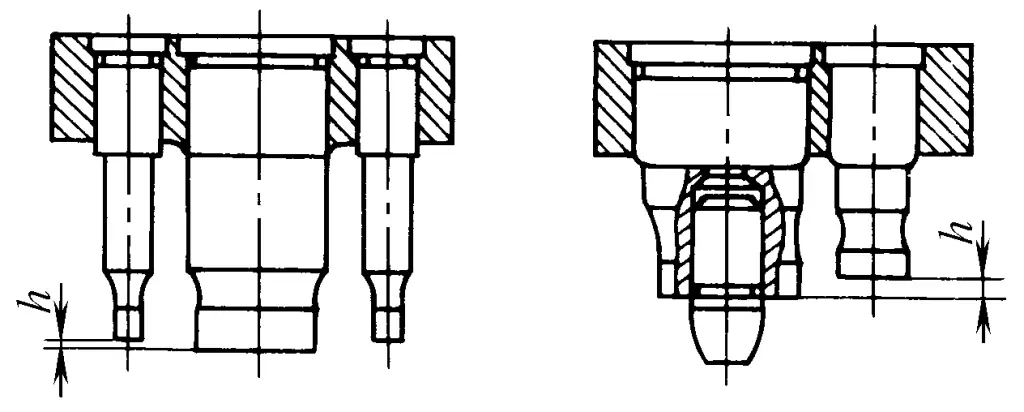

2.パンチのステップ配列

マルチパンチブランキングでは、パンチはステップ配列で異なる高さに作られ、これによりパンチが異なるタイミングで材料に接触し、同時に最大値が発生するのを避けることができます。 ブランキング力 その結果、ブランキング力が減少する。

段差のあるパンチの打抜力の計算は、同じ高さのパンチの最大打抜力の合計で決定する。

ステップアレンジパンチを使用する際には、以下の原則を考慮すべきである:

1) パンチの高さhの差は、材料の引張強さに関係する(表2-2-11参照)。

表 2-2-11 パンチ高低差 h と材料引張強さの関係

| 材料の引張強さ R m /MPa | h/mm |

| <200 | 0.8t |

| 200~500 | 0.6t |

| >500 | 0.4t |

注:tは材料の厚さ。

2) 各ステップパンチの分布は、対称性と圧力中心への近さに注意する。

3) 最初に加工を開始するパンチは、先端にガイドピンのあるもの(図2-2-38参照)にするか、大きいパンチを長く、小さいパンチを短くすることで、材料の流れの圧力による小さいパンチの折れや傾きを防ぐことができます。また、小さい方のパンチを短くすることで、剛性が向上し、長手方向の不安定を防ぎ、寿命を延ばすことができます。

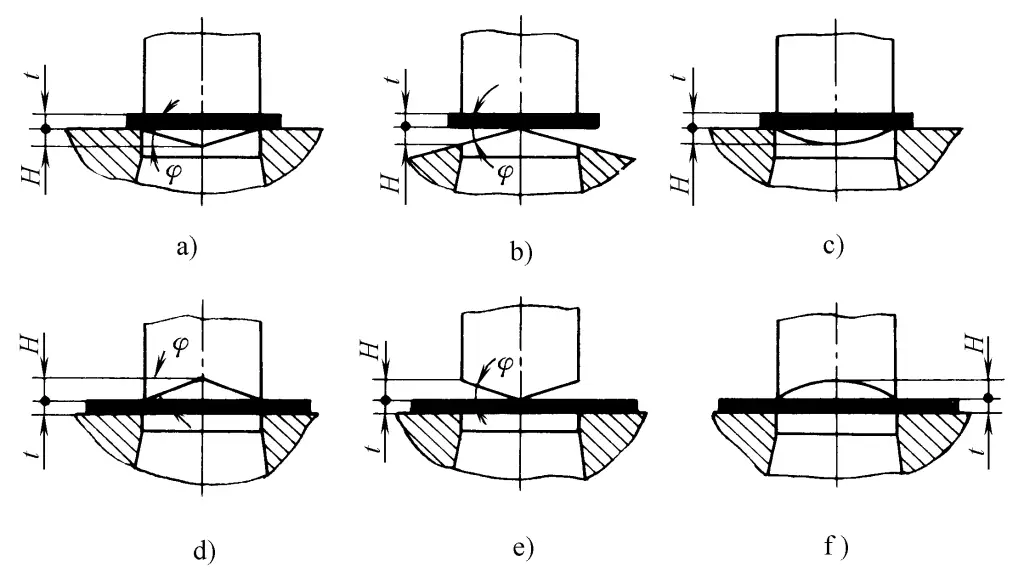

3.ベベルエッジダイパンチング

フラット・エッジ・ダイでパンチングする場合、 剪断 そのため、大型で厚みのあるワークの打ち抜きでは、打ち抜き力が非常に大きくなることが多い。

パンチングにベベルエッジダイを使用する場合、ベベルシャーリングと同様に、エッジ全体が同時にワーク外周に接触するのではなく、徐々に材料をパンチングするため、パンチング力を大幅に低減し、パンチング時の振動や騒音を低減することができます。

パンチングにベベル・エッジを使う場合、平らなワークを得るためには、パンチは平らなエッジを持ち、ベベルはダイにあるのがよい。穴あけの場合、ダイは平らなエッジを持ち、開先がポンチにあることが望ましく、穴あけされたワークが平らになり、スクラップが曲がるようにする(図2-2-39d、e、f参照)。ベベルを設計する場合、打ち抜き時にダイ(またはポンチ)に一方的な横圧力がかかり、ずれが生じてエッジが損傷するのを避けるため、左右対称に配置する必要がある。

開先打抜きにおける力低減の程度は、開先角度φに依存する(表2-2-12参照)。

表 2-2-12 ベベルパラメータ

| 材質 厚さ/mm | ベベルブレード高さ H/mm | ベベル角 φ/(°) | K |

| <3 | 2t | <5 | 0.3~0.4 |

| 3 ~10 | t | <8 | 0.6~0.65 |

各ベベルブレードのパンチ力は以下の式で計算される。

Ps=KP

- P s - ベベルブレードのパンチ力(N);

- K - 減速係数(表 2-2-12 参照);

- P - フラットブレードのパンチ力(N)。

大型の抜き型の場合、ベベル型を作るときは、左右対称に波型にする(図2-2-40参照)。

ベベルダイは打ち抜き力を軽減できるが、金型製作や研磨の難易度が上がり、刃先も摩耗しやすいため、一般的には大型ワークや厚板の打ち抜きにしか使われない。

VI.パンチ力

1.平刃パンチ力

平刃金型の打ち抜き力は、次の式で計算できる。

W =(xPt)/1000

- W - 平刃パンチ力(J);

- P - パンチ力(N);

- t - 材料の厚さ(mm);

- x - 平均打ち抜き力と最大打ち抜き力の比、x=P P /表2-2-13を参照。

表2-2-13 係数xの値

| 材料 | 素材厚 / mm | |||

| <1 | 1~2 | 2~4 | >4 | |

| 軟鋼 (τ b =250~350MPa) | 0.70~0.65 | 0.65~0.60 | 0.60~0.50 | 0.45~0.35 |

| ミディアム 硬度鋼 (τ b =350~500MPa) | 0.60~0.55 | 0.55~0.50 | 0.50~0.42 | 0.40~0.30 |

| 硬鋼 (τ) b =500~700MPa) | 0.45~0.40 | 0.40~0.35 | 0.35~0.30 | 0.30~0.15 |

| アルミニウム、銅(アニール処理済み) | 0.75~0.70 | 0.70~0.65 | 0.65~0.55 | 0.50~0.40 |

2.斜め刃のパンチ力

斜め刃ダイの打ち抜き力は、次の式で計算できます。

W s = x 1 P s (t+ H)/1000

どこ

- W s - 斜め刃のパンチ力(J):

- P s - 斜め刃のパンチ力(N);

- H - 斜め刃の高さ(mm);

- t - 材料の厚さ(mm);

- x 1 - 係数、軟鋼の場合は次のように近似できる。 1 ≈0.5~0.6;H=2tのとき、x 1 ≈0.7~0.8.

VII.スタンピング装置の選択

そのとき プレス加工 ブランキング力、供給力、排出力が同時に発生する場合、総スタンピング力Fは以下のように計算される:総スタンピング力 F合計 = F + F荷揚げ + Fプッシング + Fイジェクト.

この場合、選択されたプレスのトン数は、F よりもおよそ 30% 大きくなければならない。合計 必要なマージンを確保するためだ。

F、F荷揚げ, FプッシングそしてFイジェクト は同時に発生しない。合計 は、同じ瞬間に存在する力を足すだけで計算される。

生産現場では通常、詳細な計算は打ち抜き力に対してのみ行われ、アンロード力は打ち抜き力の一定割合と打ち抜きに必要なマージン、合計50%に基づいて見積もられる。

したがって、プレスのトン数を計算する式は次のようになる:

Fプレス = f × 150% = 1.5f