I.フィッティング職人の特徴

フィッティングとは、様々な手工具といくつかの機械設備を使って、特定の部品の加工、部品や機械の組み立てとデバッグ、および様々な機械設備のメンテナンスと修理を完成させる職業を指す。フィッティングの特徴は、工具の移動方向が制限されず、工具の使い方が簡単で、操作が柔軟、多様、便利で、適応性が広いことである。そのため、機械加工において困難な作業を達成することができる。

フィッティングは、比較的複雑な技術プロセス、詳細な加工手順、高い職人技が要求される仕事である。現在では多くの高度な加工方法がありますが、それでも多くの作業にはフィッティングが必要です。フィッティングは、製品の品質を確保する上で重要な役割を担っています。フィッティングの主な作業方法には、マーキング、ノミ、ノコギリ、ヤスリ、削り、ドリル、リーマ、ボーリング、タッピング、ネジ切りなどがある。

II.マーキング

平面マーキングの本質は、平面形状の作図問題である。平面マーキングでは、マーキングツールを使用して、ワークピースのブランクにパターンを実際のサイズに合わせて1:1の縮尺で描画します。平面マーキングの手順は以下の通りである:

- 図面要件に従ってマーキング参照を選択します。

- マーキングの前にワークピースを準備する(洗浄、検査、着色、部品の穴にセンタープラグを取り付けるなど)。描かれた線がはっきりと見えるように、ワークのマーキング部分にコーティング(着色)を薄く均一に塗布する。ワークピースによって必要なコーティングは異なる。一般に、鋳造品や鍛造品のブランクには石灰水を、小さなブランクにはチョークを、鉄鋼半製品にはゲンチアナバイオレット(「ブルーオイル」とも呼ばれる)や硫酸銅溶液を、アルミニウムや銅などの非鉄金属半製品にはゲンチアナバイオレットやインクを塗布する。

- 加工境界線(直線、円、連結円弧)を引く。

- 引いた線に沿ってサンプル穴を開ける。

III.製材

手ノコで材料を切断したり、被加工物に溝を刻んだりする方法をソーイングと呼ぶ。

1.ハンドソーの構成

手鋸は鋸弓と鋸刃から成る。

(1) 鋸の弓

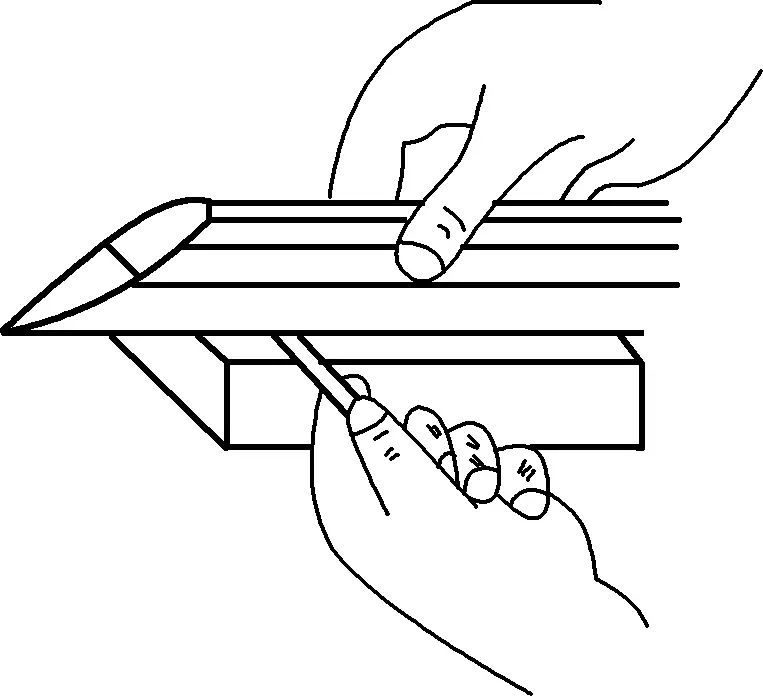

図1に示すように、ソー・ボウには固定式と調整式の2種類がある。

(2) 鋸刃

鋸刃は一般的に炭素工具鋼で作られ、低温で焼入れ・焼戻しされる。鋸歯のピッチにより、粗目、中目、細目に分けられます。粗目鋸刃は軟質材料や大断面部品の鋸切断に適しており、細目鋸刃は硬質材料や薄肉部品の鋸切断に適しています。

2.製材方法

(1) 鋸刃の取り付け

のこぎりで切るときは、のこぎりを前に押し出すと切れるので、のこぎりの刃を取り付けるときは、のこぎりの歯を前に向ける。鋸刃の締め付けは、きつすぎてもゆるすぎてもいけない。きつすぎると鋸刃が折れる原因になり、ゆるすぎると鋸の切り口が斜めになる原因になる。一般的に、調整ナットは指2本分の力で締める。

(2) ワークの取り付け

ソーイング中の振動を避けるため、ワークピースはバイスのジョーからはみ出さないようにしてください。ソーラインはバイスのジョーと平行にし、操作しやすいようにバイスの左側でクランプします。ワークピースはしっかりとクランプしますが、加工面に変形や損傷がないようにしてください。

(3) ハンドソーの持ち方

一般的には、右手で鋸の柄を持ち、左手で鋸の弓の前端を軽く支えます。

(4) 鋸の始動

鋸を始動するとき、鋸刃はワークの表面に対してα (10°~15°)の角度でわずかに傾けておきますが、歯の破損を防ぐために大きすぎないようにしてください。鋸刃が横に滑るのを防ぐため、親指を鋸刃の片側に押し当てます。ノコギリをスタートさせるときは、素早くノコギリを前後に押し引きする。小さな切り口ができたら、左手を鋸刃から離し、鋸弓の前端を軽く押して鋸引きを続ける。

(5) 製材

のこぎりの刃が折れるのを防ぐため、のこぎりの弓は揺れずにまっすぐ前後に動くようにします。鋸を押し進めるときは、両手で均等に圧力をかけて切断し、戻すときは、圧力をかけずに鋸刃を加工面の上を軽く滑らせる。

ソーイング中の往復運動は、1分間に30~40回程度と、速すぎないようにしてください。局所的な摩耗や損傷を防ぐため、鋸刃の長さの2/3が鋸引き作業に関与していることを確認してください。鋸引きの際には、潤滑と冷却のために、鋼製部品にはマシン油、アルミ製部品には水を加えてください。

3.製材作業のポイント

(1) 鋸の保持と鋸引き作業

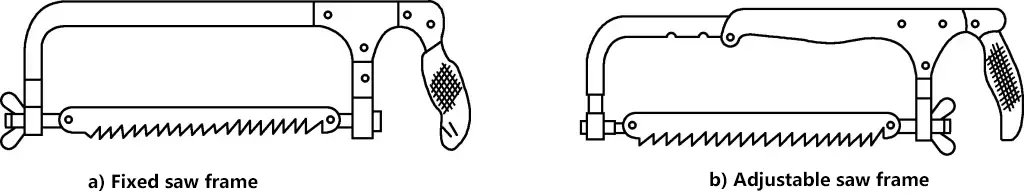

鋸の一般的な持ち方は、右手で鋸の柄をしっかり持ち、左手で鋸の弓の前端を軽く支える。ソーイング中の立ち姿勢を図2に示す。鋸を押す力と押す力は右手でコントロールし、左手は力を入れすぎず、主に鋸の弓をまっすぐに保つために右手を補助します。鋸を前進させるときは力を入れ、戻るときは力を抜いて、鋸の刃がワークの上を軽く滑るようにします。ソーイング中の前後運動の速度は、1分間に30回程度にコントロールする。

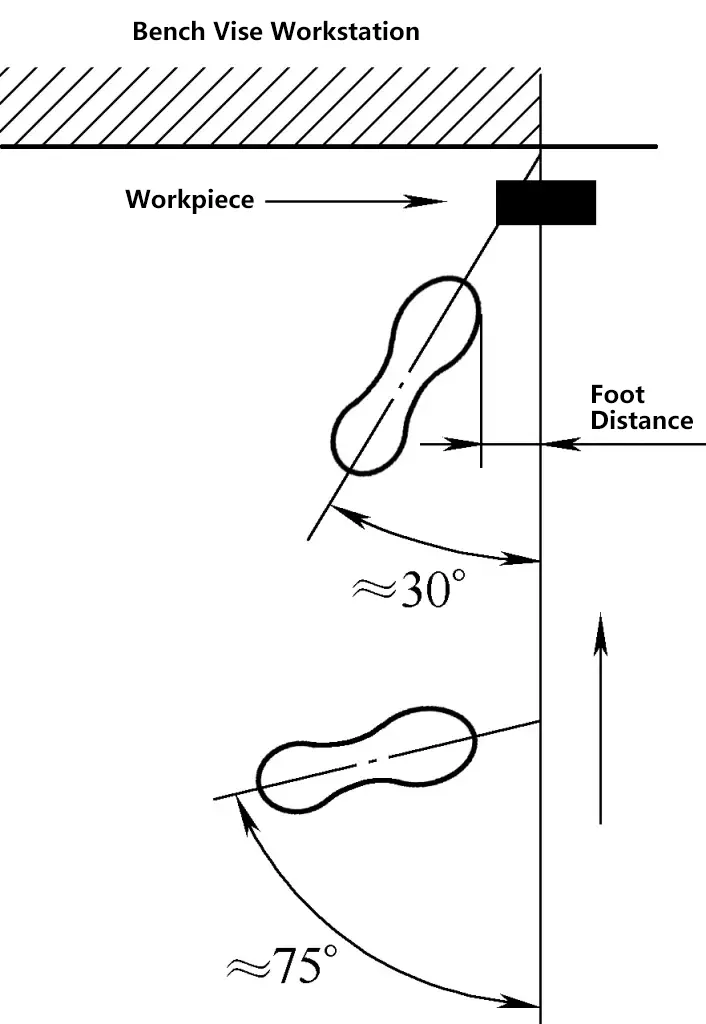

(2) 鋸の始動鋸の刃が被加工物に切り込みを入れ始めることを、鋸の始動という。

鋸の始動には、ニア始動(図 3a)とファー始動 (図 3b)の 2 つの方法があります。鋸を始動する際は、左手の親指の爪で鋸刃をブロックし、始動角度は約 15°とする。鋸の弓は短いストロークで、軽い力で引く。鋸刃はワークの表面に対して垂直になるようにする。切り始めの深さが2~3mmに達したら、切り始めの工程を終了し、鋸の弓を徐々に通常の鋸引きのための水平位置に調整することができます。

IV.ファイリング

ヤスリを使ってワークピースの表面から余分な金属を取り除き、図面どおりの寸法、形状、表面粗さに仕上げる作業をヤスリ掛けという。ヤスリがけは、部品の内外面、溝、曲面、さまざまな複雑な面を加工することができる。ヤスリがけの範囲には、平面、段差面、角度面、曲面、溝、さまざまな形状の穴などが含まれる。

1.ファイルの種類

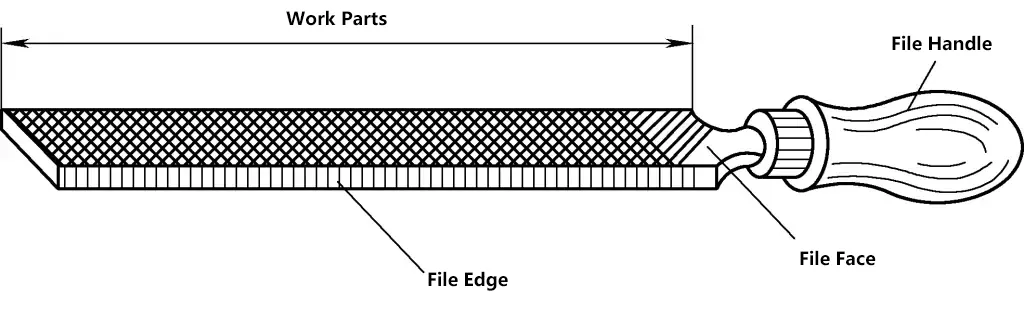

ヤスリは、図4に示すように、ヤスリ面、ヤスリ刃、ヤスリ柄(柄が付いている)で構成されている。ヤスリの仕様は作業部の長さで示され、7種類に分けられる:100mm、150mm、200mm、250mm、300mm、350mm、400mmである。さらにサイズによって、フィッターズ・ファイルとシェイピング・ファイルに分けられる。

ヤスリには、平ヤスリ、半丸ヤスリ、角ヤスリ、三角ヤスリ、丸ヤスリなどがあり、平ヤスリが最もよく使われる。シェイピング・ファイルは、サイズが小さく、通常、さまざまな形状のファイルが10個セットになっており、小さなワークや加工が困難なパーツのヤスリがけに使用される。ヤスリの材質は炭素工具鋼T12、T13、T12A、T13Aで、加工後に焼き入れを行います。 熱処理硬度は62~67HRC。

(1) ヤスリは、歯型によってシングルカットヤスリとダブルカットヤスリに分類される。シングルカットファイルは、一方向にのみ歯があり、ファイルの中心線と70°の角度を形成し、一般的に軟らかいヤスリに使用されます。 金属 銅、錫、鉛など。ダブルカットのヤスリは、2つの交差する方向に歯が配置されており、最初のカットはボトムカット、2番目のカットはトップカットと呼ばれます。

ボトムカットは、ヤスリの中心線に対して45°の角度を成し、歯の間隔が広くなっています。トップカットは、ヤスリの中心線に対して65°の角度を成し、歯の間隔が狭くなっています。ボトム・カットとトップ・カットの角度と間隔が異なるため、ファイリング・マークが重ならず、滑らかで平らな面が得られます。

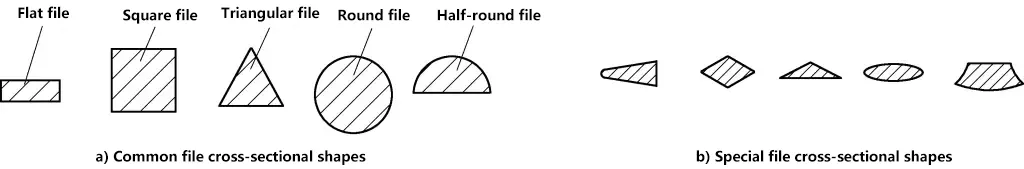

(2) ヤスリは断面形状により、図5aに示すように、平ヤスリ(平面、外円筒面、凸円弧用)、角ヤスリ(平面、角穴用)、三角ヤスリ(平面、角穴、60°以上の角度用)、丸ヤスリ(円弧面、内円弧面用)、半丸ヤスリ(平面、内円弧面、大丸穴用)に分類される。図5bは、さまざまな部品の特殊面の加工に使用される特殊ヤスリである。

(3) ファイルは、長さ10mmあたりの歯の数によって分類される:

- 目の粗いヤスリ:長さ10mmあたり4~12歯、歯間隔が広く、目詰まりしにくく、銅やアルミなどの非鉄金属の粗加工やヤスリがけに適している。

- 中歯ヤスリ:長さ10mmあたり13~23歯、歯間隔は中程度で、粗ヤスリ後の加工に適している。

- 細かい歯のヤスリ:長さ10mmあたり30~40の歯で、滑らかな表面や硬い金属のヤスリがけに適しています。

- デッドスムーズなヤスリ:歯数50~62枚/10mm、平滑面の仕上げに適しています。

2.出願ステップ

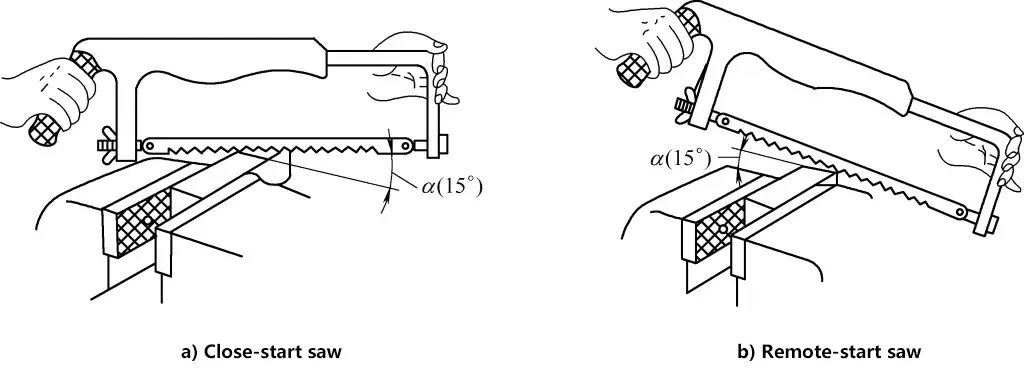

(1) ファイルの保持方法

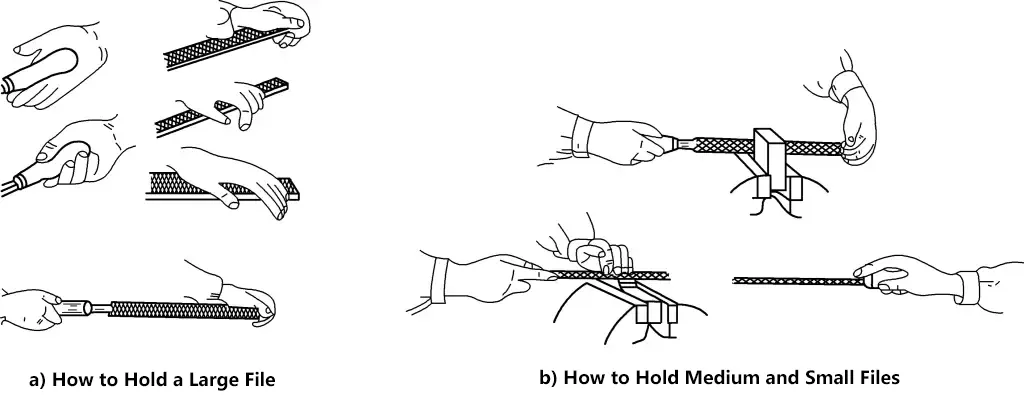

大型の平ヤスリを使うときは、右手でヤスリの柄を持ち、左手でヤスリのもう一方の端を押して水平を保ち、中型の平ヤスリを使うときは、左手の親指と人差し指でヤスリの前端をつまんで水平に誘導し、小型のヤスリは右手で持つ。

(2) 力を加える

最初にファイルを前に押し出すとき、スタートポジションでは、左手の圧力を強く、右手の圧力を弱くする。前進するにつれて、徐々に圧力を変え、中間点で両手の圧力が同じになるようにします。さらに前進を続けながら、右手の力を徐々に強め、左手の力を徐々に弱める。こうすることで、両手のトルクがバランスし、ヤスリが水平に動くようになります。そうしないと、ヤスリの柄が始点で下方に傾き、終点で前端が下方に傾いて、両端が低く中間が盛り上がった表面になってしまう。

3.プレーンのファイリング方法

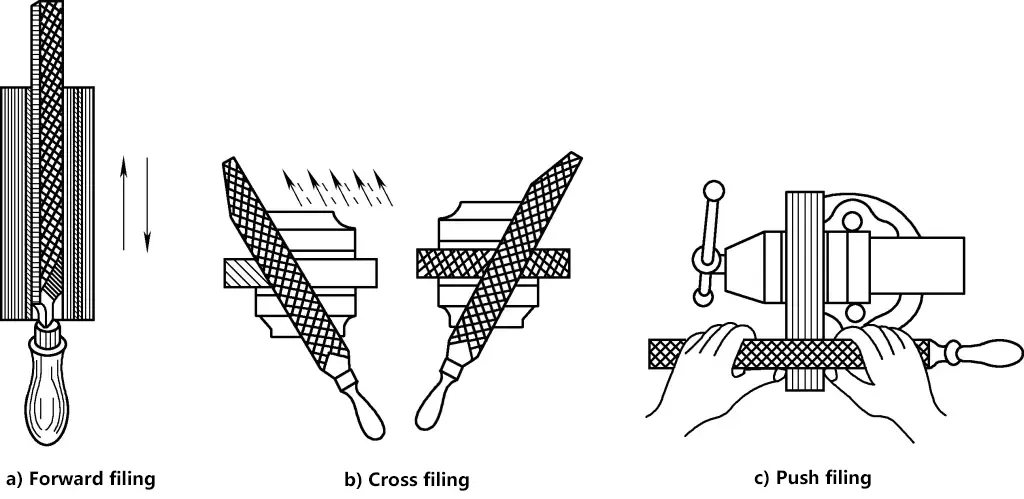

- ストレート・ファイリング:ワークに対して垂直にヤスリをかけることで、平らな面や滑らかな面に使用する。

- クロス・ファイリング:ワークに対して30°~45°の角度で交互にヤスリをかけ、主に粗加工に使われる。

- プッシュ・ファイリング:材料の取り代が少ない場合や平滑仕上げに使用され、特に狭い面や直線ヤスリが邪魔になる場合に適している。

4.曲面のファイリング方法

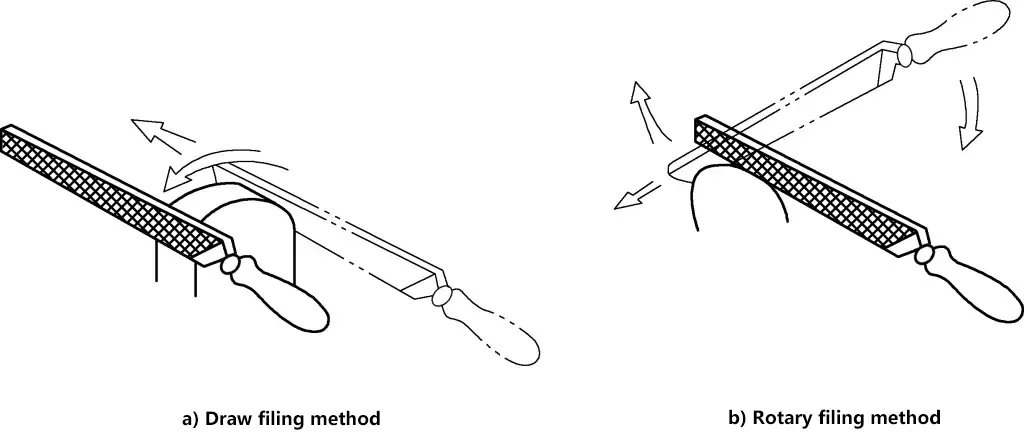

ヤスリの動きが曲線の軌跡を描き、円弧に沿って転がりながらヤスリをかけるローリング方式を使う。

5.ファイリング品質の検査

(1) 光線透過法を用いて、ヤスリ面の真直度と直角度をチェックする。スチール定規と角定規を光に当て、薄く均一な光の線があれば、平らでまっすぐな面であることを示す。

(2)スチール定規やノギスでワークの寸法を確認する。

6.ファイリング作業のポイント

(1) ファイルの保持

ファイルには様々な種類があり、仕様やサイズも異なり、使用される場面も異なる。したがって、ファイルの持ち方もそれに応じて変える必要がある。図6aは大容量ファイルの保持方法、図6bは中容量ファイルと小容量ファイルの保持方法である。

(2) ファイリング作業姿勢

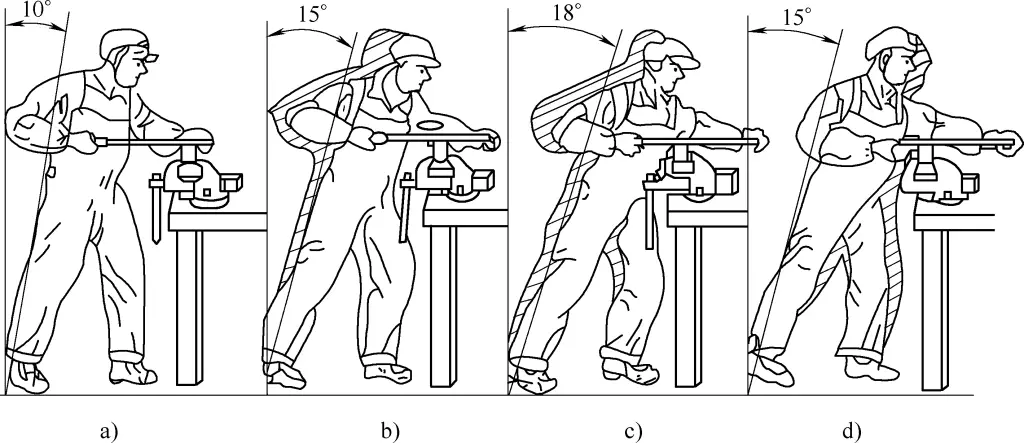

ファイリング作業姿勢を図7に示す。体重は左足にかけ、右膝はまっすぐにし、両足は動かさずに安定させ、左膝の屈伸を頼りに往復運動を行う。始めは、図7aに示すように、身体を10°ほど前傾させ、右肘をできるだけ引っ込める。

ストロークの最初の1/3では、図7bに示すように、体は徐々に前傾して約15°になり、左膝はわずかに曲がる。ストロークの次の1/3では右肘が前に押し出され、図7cに示すように体は徐々に前傾して約18°になる。

ストロークの最後の1/3では、図7dに示すように、右手首がヤスリを前に押し出しながら、身体は自然に約15°の位置まで後退する。ファイリング・ストロークが終了したら、ヤスリを少し持ち上げ、身体の姿勢を開始位置に戻す。

ヤスリがけの間、両手が加える力は常に変化している。最初のうちは、左手の圧力は高く、押す力は弱く、右手の圧力は低く、押す力は強い。ファイリングが進むにつれて、左手の圧力は徐々に減少し、右手の圧力は徐々に増加する。ヤスリ歯の磨耗を減らすため、戻りストロークでは圧力をかけない。ヤスリの往復運動速度は、一般に30~40回/分で、押すときは遅く、戻すときは速くします。

(3) フラット・ファイリング

フラット・ファイリングには、フォワード・ファイリング(図8a)、クロス・ファイリング(図8b)、プッシュ・ファイリング(図8c)の3つの方法がある。平らな面をヤスリで削る場合は、ヤスリを一定方向に使い、戻りのストロークでわずかに動かして、面全体を徐々に平らにしていく。

(4) 曲面研磨

外側の曲面には、一般に平ヤスリが使用される。一般的に使用されるヤスリ方法は、順ヤスリと転がりヤスリである。図9aに示す順ヤスリは、円弧方向にヤスリをかけるもので、円弧に近い多角形にヤスリをかけることができる(曲面の粗加工に適している)。ローリング・ファイリングは、図9bに示すように、右手で押し下げ、左手で持ち上げながら前進させ、ヤスリをワークの円弧上で回転させる。

V.穴加工

穴加工とは、ボール盤によるドリル加工、リーマ加工、さら穴加工、中ぐり加工を指す。

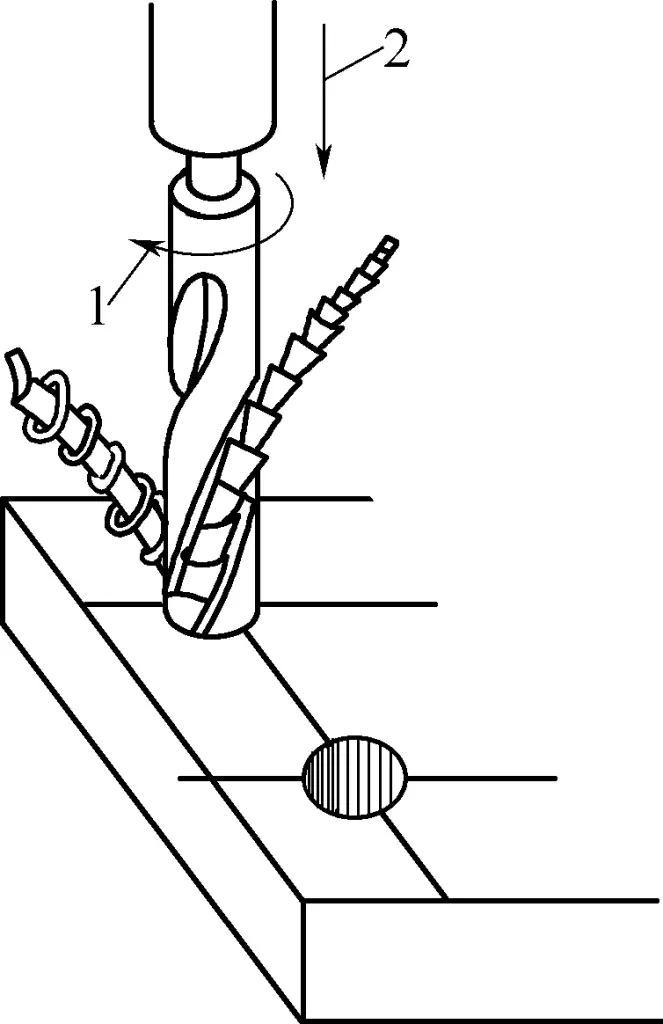

穴加工動作のポイント一般的に、穴加工工具は図10に示すように、同時に2つの動きを行う必要がある。主運動は、工具の軸周りの回転(矢印1で示す)であり、送り運動は、軸に沿ってワークに向かって工具を直線運動させる(矢印2で示す)。

1-主な動き

2フィードムーブメント

1.穴あけ

(1) 標準ツイストドリル

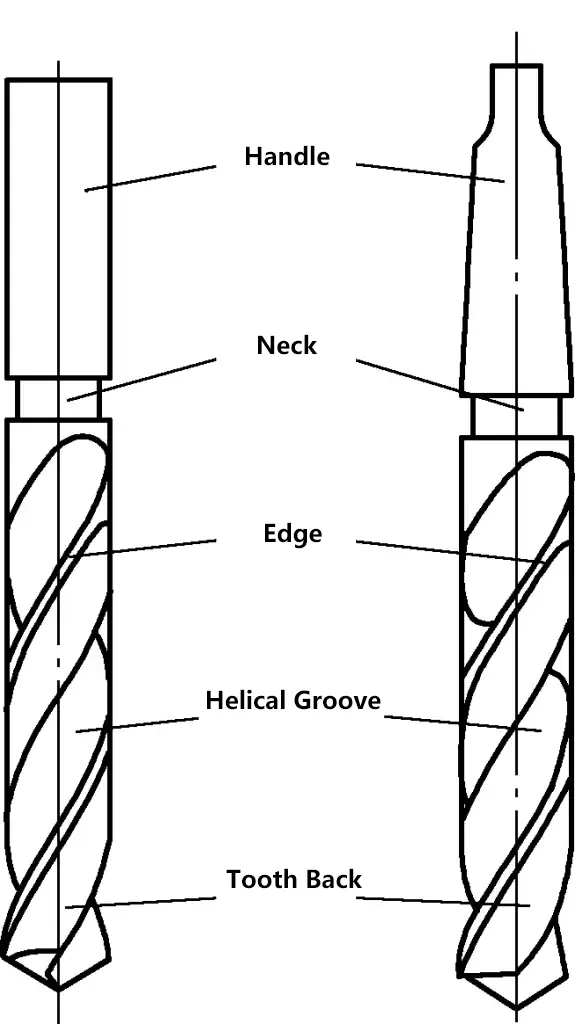

図11に示すような標準的なツイストドリルが穴あけ用の主な工具である。ツイストドリルは高速度工具鋼製で、作業部は熱処理され、62~65HRCに硬化されている。ツイストドリルは、シャンク部、ネック部、作業部から構成される。

1) ドリルシャンク。

ドリルシャンクは、クランプと力の伝達に使用されます。シャンクにはストレートシャンクとテーパーシャンクの2種類がある。ストレートシャンクは伝達トルクが小さく、直径13mm以下のドリルに使用されます。テーパーシャンクはセンタリングが良く、トルク伝達が大きく、直径13mm以上のドリルに使用される。

2) 首。

首は、加工部分を研削し、ドリルシャンクを加工するための逃げ溝です。ドリルの直径、材質、商標は一般的にネックに刻まれています。

3)作業部。

ガイド部分とカッティング部分に分かれている。

図11に示すように、ガイド部は、歯の裏側より0.5~1mm高い2つの細いらせん状の隆起(刃先)を頼りにガイドを行う。ガイド部の直径は、前部が大きく後部が小さくなっており、わずかにテーパーが付いている。テーパーは0.03~0.12mm/100mmで、ドリルビットと穴壁の摩擦を減らすことができます。ガイド部には、フライス加工、研削加工、または転造加工によって形成された2つの対称らせん溝があり、切り屑の除去と搬送に使用される。 切削油剤.

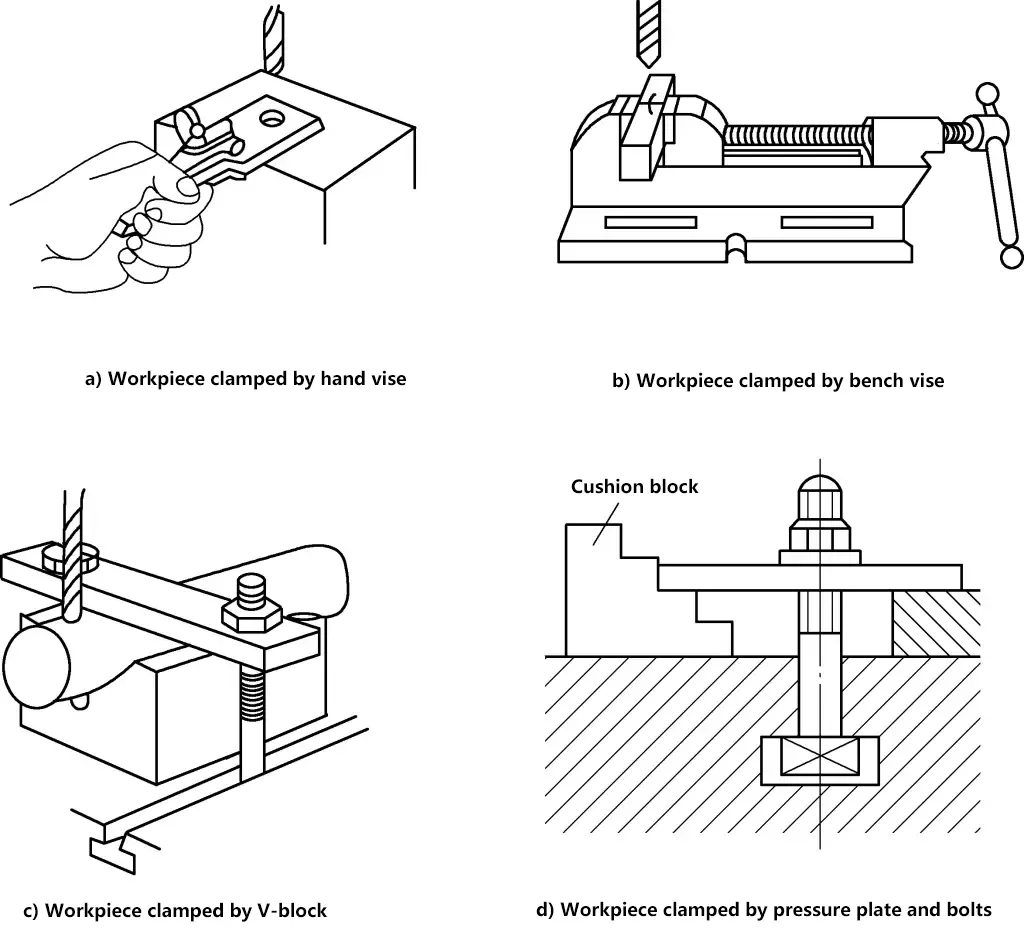

(2) ワーククランプ

図12に示すように、穴あけ時のワークのクランプ方法は、ワークの生産バッチサイズと穴の加工要件に関係する。

生産ロットが大きい場合や精度の要求が高い場合は、一般的にドリル治具を使用してワークをクランプする。単品の小ロット生産や加工要求が低い場合は、穴の中心位置をマーキングした後、一般的な治具や作業台でワークをクランプするのが一般的である。一般的な付属品には、ハンドバイス、Vブロック、フラットノーズプライヤー、プレッシャープレートとボルトなどがある。これらの工具の選択は、工作物の形状と穴径の大きさに関係する。

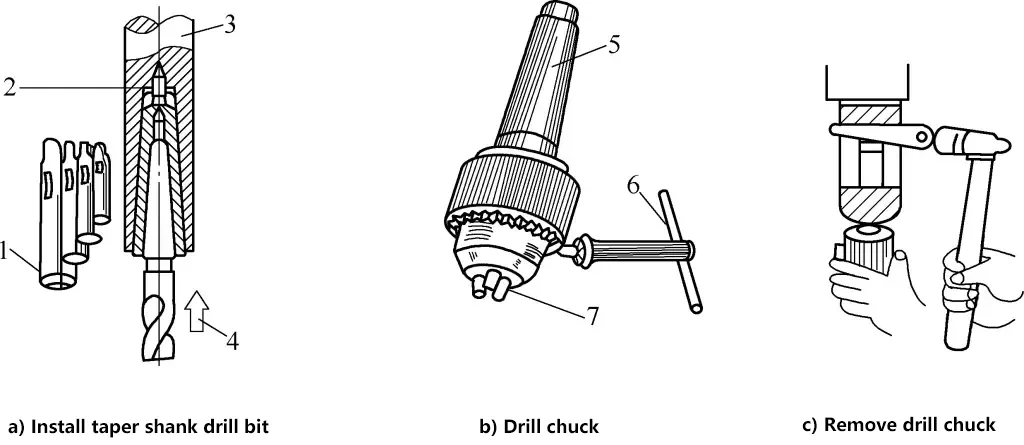

(3) ドリルビットクランプ

ドリルビットのクランプ方法はシャンクの形状によって異なる。テーパーシャンクのドリルビットは、図13aに示すように、ドリルプレスのスピンドルのテーパー穴に直接取り付けることができますが、小さなドリルビットは、トランジションスリーブを使用して取り付けることができます。ストレートシャンクのドリルビットは、図13bに示すように、ドリルチャックを使用して取り付けます。

1-トランジション・スリーブ

2テーパーホール

3-ドリルプレススピンドル

4-取り付け時にドリルビットを上に押し上げる

5テーパーシャンク

6-締め付けレンチ

7-自動調芯ジョー

ドリル・チャック(またはトランジション・スリーブ)を取り外す方法は、図13cに示すように、ドリル・プレス・スピンドルの側面にある平らな穴にウェッジ・アイアンを挿入し、左手でドリル・チャックを持ち、右手でハンマーを使ってウェッジ・アイアンを叩き、ドリル・チャックを取り外す。

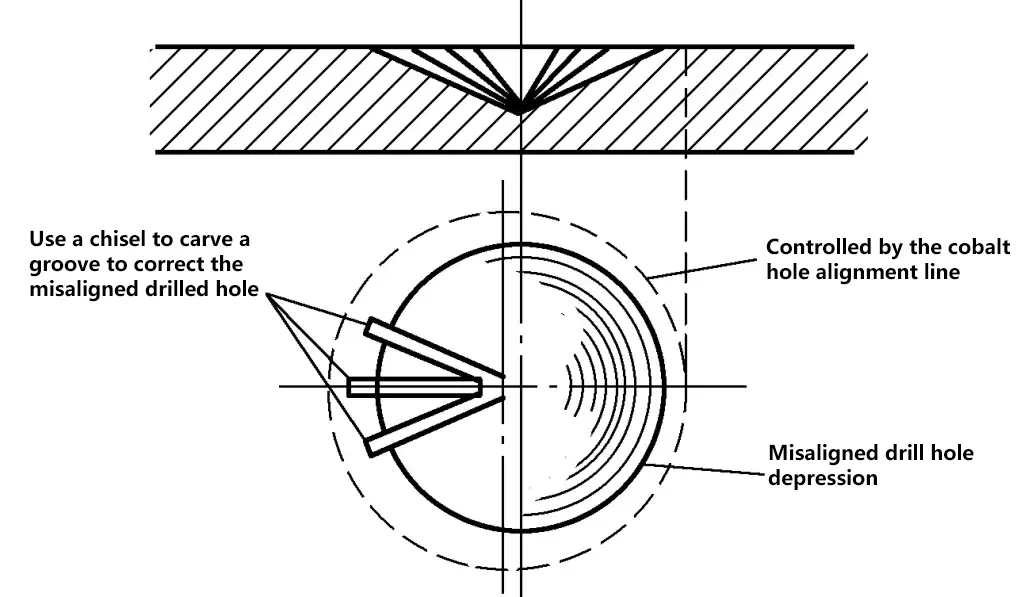

(4) 掘削方法

穴あけをする前に、センターポンチで穴の中心線上にセンターポンチマークをつけ、ドリルの先端をセンターポンチマークに合わせて小穴をあけ、その小穴が穴の描いた円と同心になっているかどうかを確認する(試錐という)。少しずれていれば、ワークを動かして修正する。ずれが大きい場合は、図14のように、ノミやセンターポンチを使って、ずれの反対方向に何本か溝を作る。

直径の小さい穴の場合は、穴あけ前にシムを使って、ワークピースをずれの方向に少し高くすることもできる。穴あけした小穴が完成し、穴の描かれた円と同心になって初めて、正式な穴あけを始めることができる。

穴あけ中のドリルビットの焼きなましを防ぐため、切削油を加える。鉄製部品にはマシン油か乳剤、アルミ製部品には水、鋳鉄製部品には灯油を使用する。穴が開きかけたら、力を弱める。

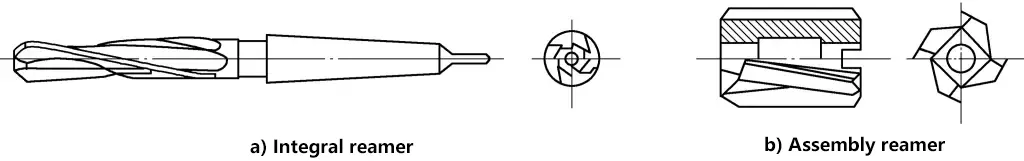

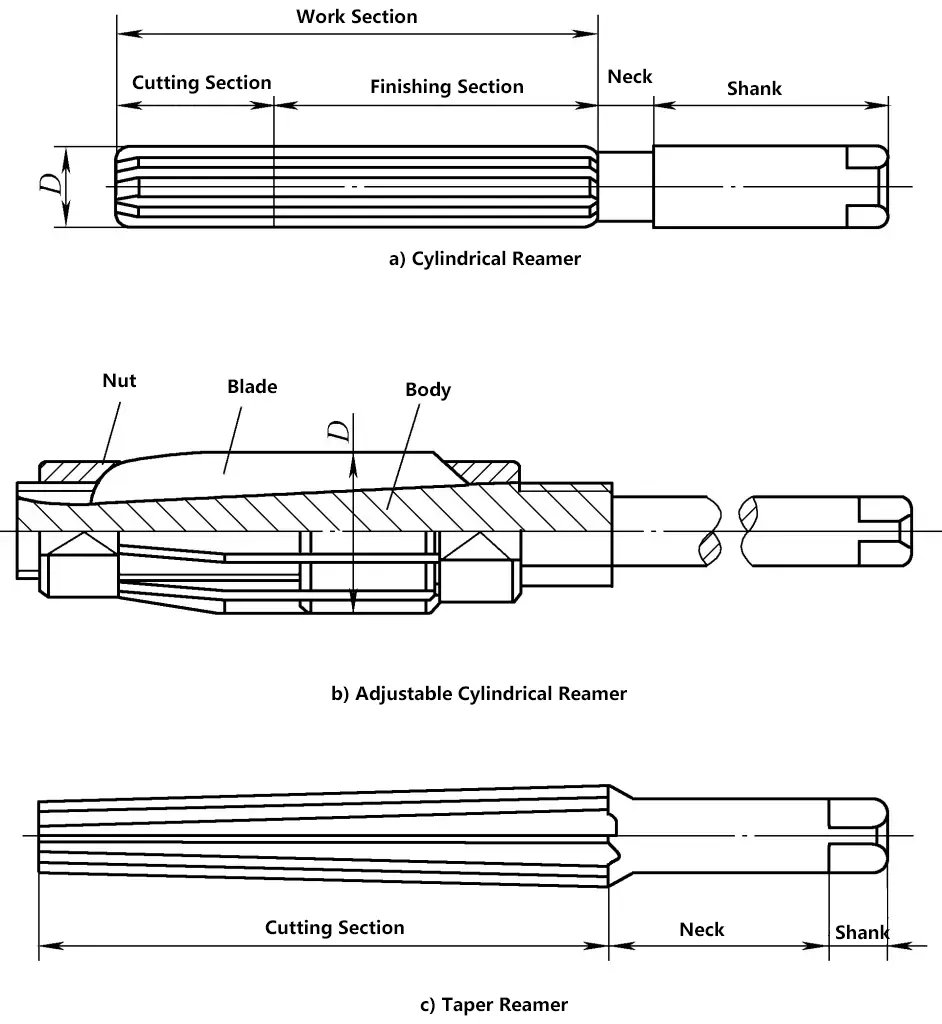

2.リーミング

リーマ加工とは、リーマを使って、すでに開けられた穴を拡げることである。特殊なリーマは一般に、図15に示すように、主切刃が3~4枚で、横切刃がなく、ヘリカル溝が浅く、軸方向の切削力が小さく、ガイド性がよい。そのため、リーマコアは厚く、剛性が高く、たわみにくい。

リーマ加工は、より高い寸法精度(寸法公差等級はIT9~IT10に達する)とより小さな表面粗さ値(Ra3.2~6.3μm)を達成することができます。リーミングの精度はドリル加工よりも高い。

3.カウンターボーリング

ザグリ加工とは、ザグリ穴を使って、穴の表面にある特定の形状の穴や面を加工することである。ザグリ穴は、円筒ザグリ、円錐ザグリ、端面ザグリに分けられる。

4.リーミング

リーマ加工とは、リーマを使って穴の壁から少量の金属を取り除き、穴の寸法精度と表面品質を向上させる加工方法である。リーマ加工は、リーマ加工後のさらなる仕上げ加工であり、粗リーマ加工と仕上げリーマ加工に分けられる。リーマ加工を行う場合、加工代を残す必要があり、一般的に粗リーマ加工では0.1~0.2mm、仕上げリーマ加工では0.05~0.15mmとなる。

機械工は穴のリーマ加工にハンドリーマを使うことが多い。リーマ加工は、高い寸法精度(寸法公差等級はIT6~IT8に達する)と低い表面粗さ(Ra0.4~1.6μm)を実現する。穴あけ、拡大、リーマ加工を行う場合、切削温度を下げ、加工品質を向上させるために、加工内容や被削材の材質に応じて適切な切削液を選択する必要がある。リーマ加工を行う場合、鉄鋼部品には乳化油、鋳鉄部品には灯油を使用する。

(1) リーマー

リーマーは穴の仕上げ用工具である。リーマーには6~12個の刃があり、マシンリーマーとハンドリーマーに分けられる。マシンリーマはシャンクがテーパー状になっており、ハンドリーマはシャンクが直線状になっている。図16にハンド・リーマーを示す。リーマーは一般に2本1組で製造され、1本は荒リーマー(刃先にらせん状の切屑溝がある)、もう1本は仕上げリーマーである。

(2) ハンドリーマ・リーミング法

リーマハンドルを穴に挿入し、両手でリーマハンドルを持ち、時計回りに回転させ、わずかな圧力をかけてリーマを穴にゆっくりと送り込みます。リーマがワークに対して直角を保つように、両手の力がバランスするようにしてください。リーマを引き抜く際も、時計回りに回しながら引き抜きます。

VI.タッピングとねじ切り

1.タッピング

タッピングとは、タップを使用して内ねじを形成する工程である。

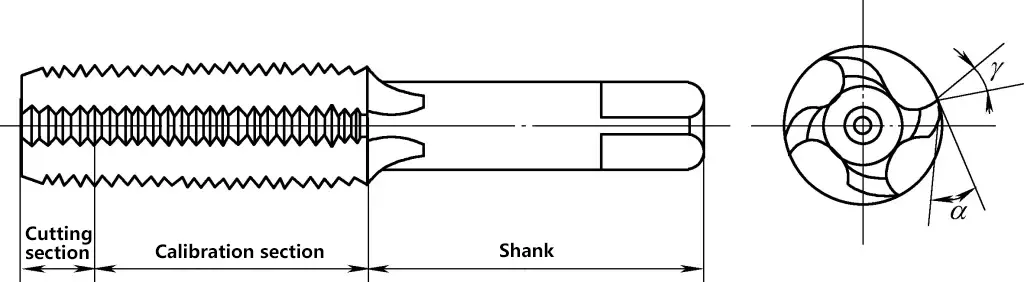

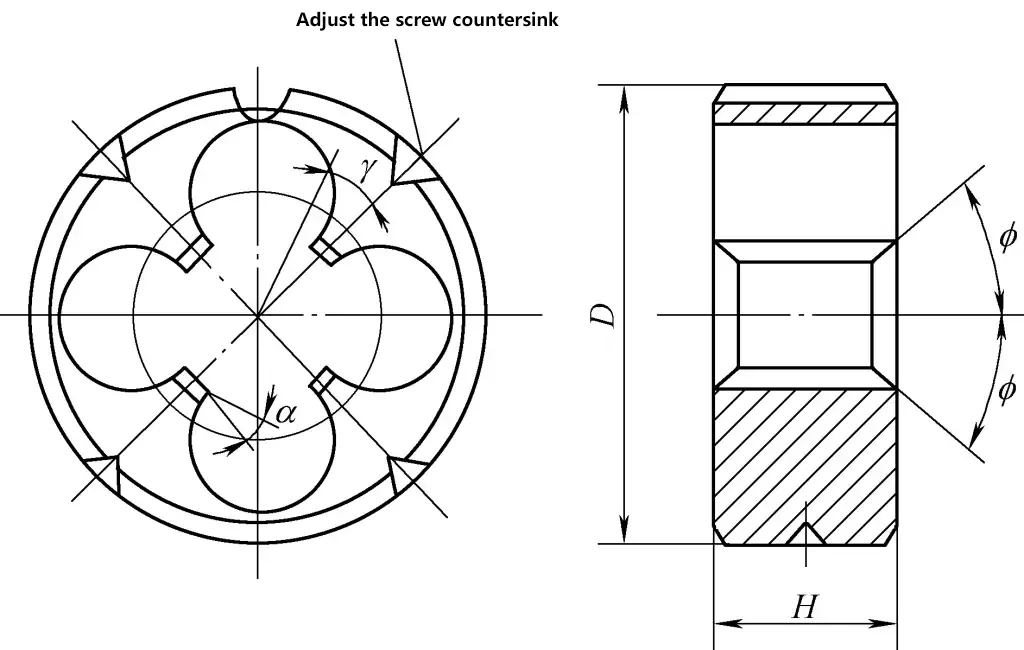

(1) タップの構造

タップは、図17に示すように、小径の内ねじを形成するための成形工具である。切削部、校正部、シャンクから構成される。切削部は、切削負荷を複数の歯に分散させるため、テーパー角度で研磨されている。校正部には、切削されたねじ山を校正し、タップを軸方向に沿ってガイドするための完全な歯形があります。シャンクは、取り付けとトルク伝達を容易にするため、端部が四角形になっています。

タップの切削部と校正部には、一般に、切り屑を収容して切れ刃とすくい角γを形成するために、軸方向に沿って3~4本の切り屑用フルートが設けられている。 o .切削部のテーパー面は、逃げ角αで研削される。 o .タップの校正部による摩擦と被削材の押し出しを低減するため、外径と中径の両方にバックテーパーが付いています。

タップは通常2個1組で、2.5mm以上のピッチの場合は3個1組で提供される。

2個セットのタップには、テーパータップと第2タップがある。テーパータップは、切削部が長く、テーパ角度が小さく、約6個の不完全歯を有する。第2タップは、切削部分が短く、テーパー角が大きく、不完全歯が2~3個あります。1回目の切削で約60%、2回目の切削で約40%の材料が除去されるため、ワーク内部でタップが破損する可能性が低くなり、ワークがスクラップされるリスクが低減される。

タップの3本セットには、約50%を切断するテーパータップ、30%を切断する2本目のタップ、20%を切断する3本目のタップが含まれており、より効率的でタップを破損しにくくする。

(2) プレタップ穴の決定

タップ自体は穴を開けることができず、ねじ山を切ることしかできないため、タップをする前にドリル・ビットで穴を開けなければならない。この穴は通常、"プレ・タップ・ホール "と呼ばれる。下穴の直径d(ドリルビットの直径)は、ねじ山の小径よりわずかに大きい。経験式で計算できる。

強靭な素材用(鋼、銅など) d2 = d - P

脆性材料(鋳鉄、青銅など)の場合 d2 = d - 1.1P

どこ

- D - ネジの基本サイズ(mm);

- P - ピッチ(mm)。

穴がブラインドホールの場合、タップが底まで届かないので、穴あけ深さはねじ山の長さより大きくする必要があります。深さは次の式で計算できる:穴の深さ=ねじの長さ+0.7D。

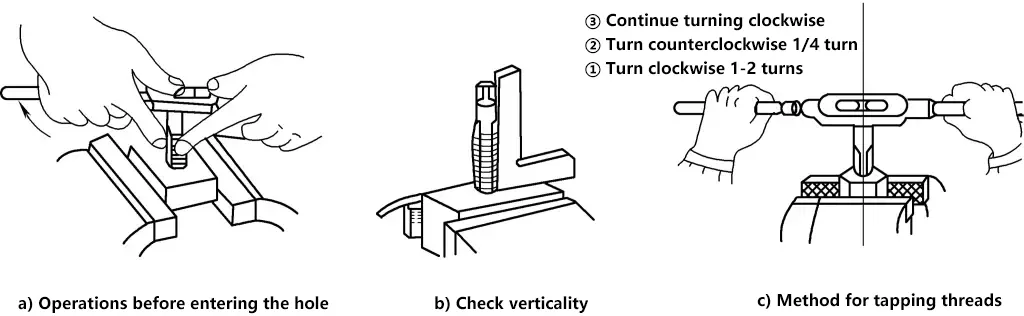

(3) タッピング法

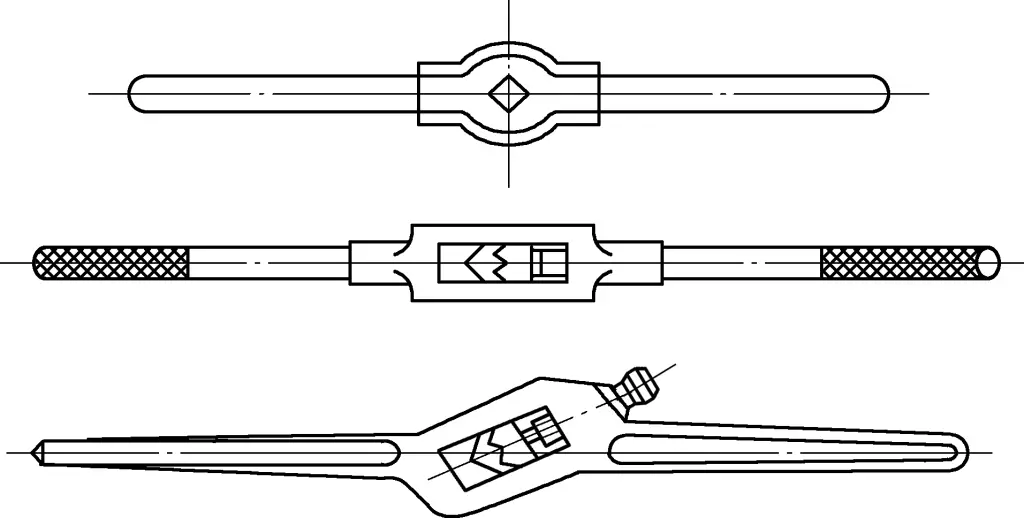

1) タップをタップレンチに差し込み、タップを下穴に入れる。ハンド・タップ・レンチは、図18に示すように、タップを回すための工具である。一般的なタップ・レンチには、さまざまなサイズのタップを保持するための固定タイプと調整タイプがある。

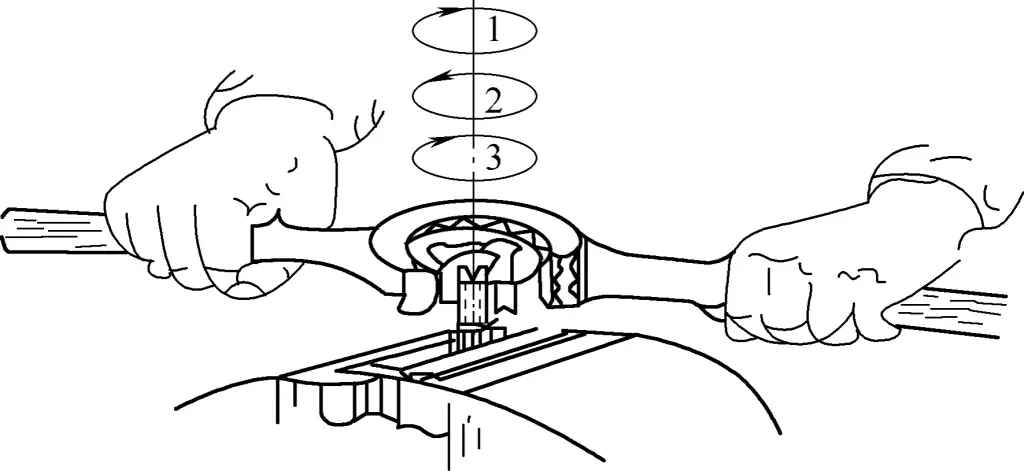

2) 図19のようにタップレンチを両手で回し、軸方向に力を加える。タップが被削材に1~2歯切り込んだら、タップが傾いていないことを四角で確認します。タップが傾いている場合は、続行する前に修正します。タップが下穴の端面に対して垂直になったら、軸圧を加えるのを止めます。

両手で均等な力を加える。切りくずの詰まりを防ぐため、頻繁にタップを1/2~1/4回転逆回転させ、切りくずを砕く。テーパー・タップが終わったら、2番目のタップに切り替え、同じ方法で必要な内ねじを作る。表面粗さと抵抗を減らすため、タッピング中に潤滑剤を塗布する。鉄にはマシン油、アルミには水、ねずみ鋳鉄には灯油を使用する。

2.糸通し

ねじ切りとは、ダイスを使って丸棒に外ねじを作る工程である。

(1) ダイおよびダイホルダー

ダイスは、図20に示すように、外ねじ加工用の工具である。丸いナットに似ているが、いくつかのチップ穴が開けられ、刃先が形成されている。ダイスの両端にあるテーパー部分が切削部分である。これらは、一定の逃げ角を持つアルキメデス螺旋面を形成するように研磨される。中央部分は校正部分で、ねじ切り時のガイドの役割も果たす。一方の端の切削部分が摩耗した場合、ダイスを反転させて使用することができます。

ダイスによるねじ切り精度は比較的低い。寸法公差8h、表面粗さRa3.2~6.3μmのねじ加工が可能です。ダイスの材質は合金工具鋼9SiCrや高速度工具鋼W18Cr4Vが一般的である。

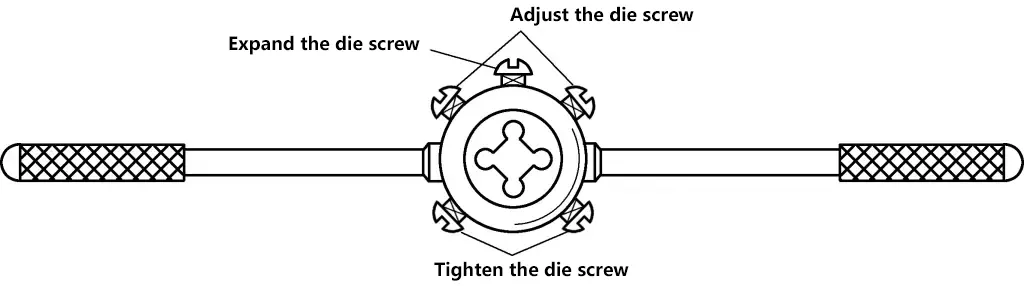

図21に示すように、手動ねじ切りにはダイスホルダーが必要である。

(2) ねじ切り方式

1) ねじ切り用ロッドの直径を決める。

ねじ棒の直径は、表で直接調べるか、経験式d=D-0.13Pを用いて計算することができる。精度が要求されないねじの場合、ロッドの直径はねじの外径から0.2Pを引いた値にほぼ等しくなります。

2) 位置決めを容易にするため、ねじ切り位置でロッドを60°の角度で面取りする。

3) ダイをダイホルダーに取り付け、固定ネジを締める。

4) 図22に示すように、ダイスをロッドの面取りされた端に置き、ダイスをロッドに対して垂直に保つ。右手でダイ・ホルダーの中央部を持ち、適切な圧力をかけ、左手でダイ・ホルダーのハンドルを時計回りに回す。ダイスがロッドに2~3スレッド切り込んだら、ダイスが斜めになっていないかチェックする。傾いている場合は、修正してから続けます。ダイスの位置が正しく決まれば、それ以上ねじを切るために力を加える必要はありません。

タッピングと同様、ねじ切りも頻繁に逆回転させ、切りくずを砕く必要がある。ねじ切り中は、ねじ山の表面粗さの要求を満たすため、切削油を使用する。

3.タッピングとねじ切りにおける欠陥の原因

その原因としては、穴径やロッド径の選択が不適切であること、工具がワークに対して垂直でないためにねじ山が斜めになることなどが挙げられる。

VII.検査ツールとその使用

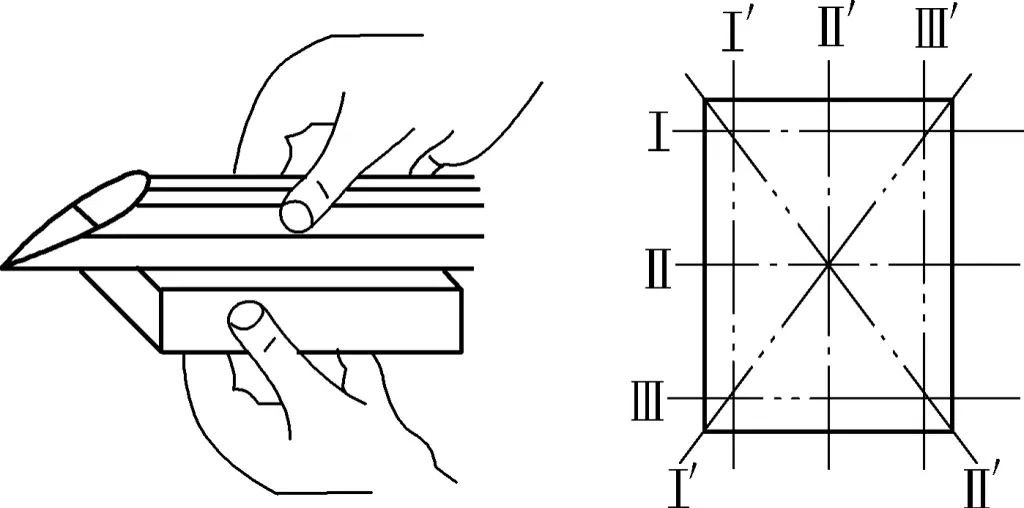

検査用具には、ナイフエッジ直定規、四角定規、バーニア分度器などがある。ナイフエッジ直定規や正方形は、ワークの真直度、平面度、直角度を検査することができる。ここでは、ナイフエッジ直定規を使ってワークの平面度を検査する方法を紹介する。

1.ナイフエッジ直定規をワークの表面に垂直に当て、図23に示すように、縦方向、横方向、斜め方向に連続してチェックする。

2.検査中、ナイフエッジ直定規とワーク表面の間を通過する光が弱く均一であれば、部品の平坦度は適格である。光の強さにばらつきがある場合は、ワークの表面に凹凸があることを示している。図24に示すように、ナイフエッジ直定規とワークの接触点にフィーラーゲージを挿入し、フィーラーゲージの厚みから平坦度誤差を求めることができる。