I.概要

1.プラズマ切断の原理

プラズマ切断は、プラズマアークの高エネルギー密度と高速プラズマ流を利用して、10000~14000℃の高温下で切断箇所の金属を溶融・気化させ、溶融した金属を切断箇所から吹き飛ばす。

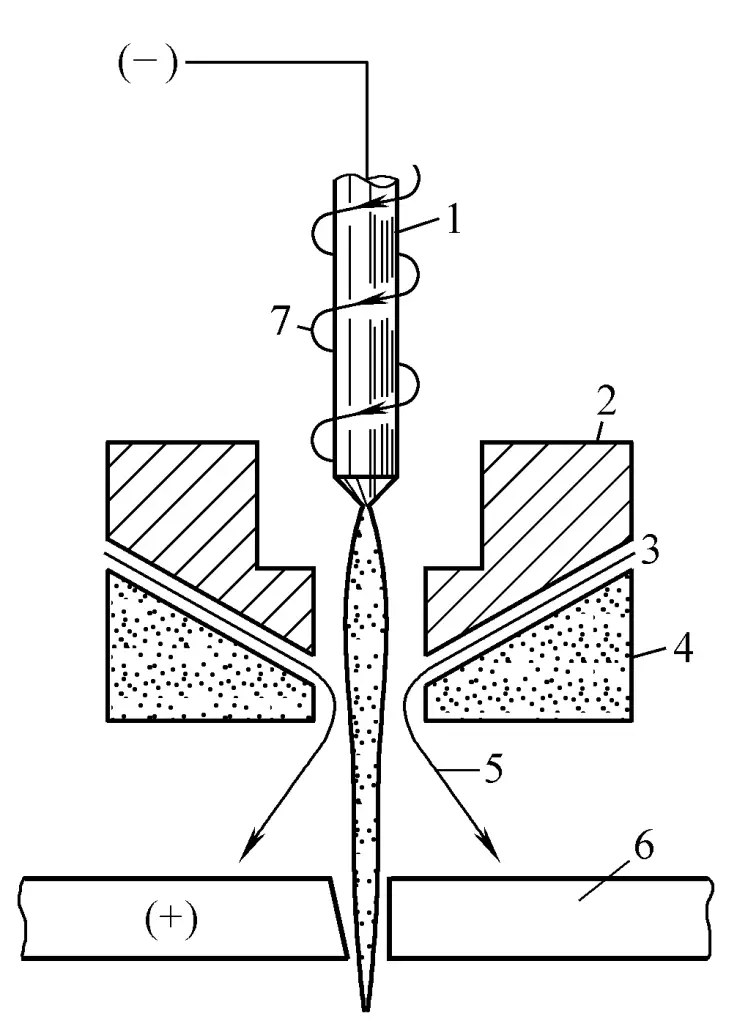

プラズマアークは、図1に示すように、カソード(タングステン電極など)とアノード間のフリーアークをプラズマガンで圧縮し、高温、高電離、高エネルギー密度、高炎速のアークにする。

1電極

2ノズル(銅)

3-水

4ノズル(セラミック)

5-ウォータージェット

6-ワークピース

7-作動ガス

電極をマイナス極に、被加工物をプラス極に接続し、適切な電圧を印加すると、マイナス極に接続された電極からプラス極に接続された被加工物に電子が放出され、同時にノズルから加工ガスが導入される。高速電子流の衝撃を受け、中性ガスの分子や原子は大きなエネルギーを得て電離し、負に帯電した電子と正に帯電したイオンが生成される。

形成された電子、イオン、そしてまだ電離していない中性ガスの分子や原子が互いに衝突し、電離した原子から発生する熱と光がガスをさらに電離させる。このサイクルが繰り返され、なだれ電離が起こり、プラズマアークが形成される。

ノズルの狭窄の効果により、アーク柱に「機械的圧縮効果」が形成され、アーク柱のエネルギー密度が増加する。また、アーク柱自体の磁場によって生じる「磁気ピンチ効果」により、高温プラズマアークの直径が細くなり、エネルギー密度が増加し、ガスのイオン化が十分に行われる。

また、高温の電気アークが付随する高速ウォータージェットを素早く気化させるため、プラズマアークの外周に温度勾配の大きな蒸気層「ベーパージャケット」が形成され、「熱収縮効果」がさらに高まり、電気アークのエネルギー密度が大幅に向上し、極めて高温で剛性が高く、流量の多いプラズマアークが形成される。

水の一部は高温でH2とO2に分解し、これが作動ガスと一緒になって切断ガスを形成し、プラズマアークに高いエネルギーを与える。使用される作動ガスは、主に酸素、窒素、空気である。

噴射水は、アーク柱を圧縮して細くするだけでなく、ノズルと被加工物を冷却し、窒素酸化物の発生を抑え、ノズルの寿命を延ばし、被加工物の熱影響部を減少させる。噴射水は軟水でなければならない。

2.プラズマ切断の特徴

(1)プラズマは鉄、非鉄を問わず切断できる。 金属一部の非金属素材と同様である。

(2)あまり厚みのない金属を切断する場合。 切断速度 は速い。例えば、6mmの鋼板を切断する場合、切断速度は6m/minに達することができ、これは1kWの6倍の速度である。 レーザー切断 ガス切断の10倍の速度

(3)プラズマアークが高温でエネルギー密度が高いため、アーク柱がまっすぐで安定しており、プラズマ切断は比較的狭く、きれいで、端正で、バリがなく、ほぼ垂直な切断を実現できる。しかし、切り口の品質はレーザー切断にまだ劣り、切り口には傾斜がある。切り口付近の熱影響部は小さい。

(4) 切断コストは比較的低く、6mmの鋼板を切断する場合、ガス切断やレーザー切断の約5分の1である。

(5) 主な欠点は、騒音が大きいこと、煙、粉塵、アーク放電が発生することである。

3.プラズマ切断の分類

使用する作動ガスの違いにより、酸素プラズマ切断、空気プラズマ切断、窒素プラズマ切断、アルゴン・水素プラズマ切断の4つに分けられる。このうち、空気と酸素は同じカテゴリーに属するが、酸素の方が空気よりコストは高いものの、切断効率が高く、切断品質も良い。

表1に示す各種プラズマ切断法の比較。

表1 各種プラズマ切断法の比較

| アルゴン、水素プラズマ | 窒素プラズマ | 酸素プラズマ | |

| 切断材料 | ステンレス、アルミニウム、銅 | スチール、ステンレススチール、アルミニウム | 薄鋼板、高張力鋼板、塗装鋼板 |

| デスラッギング | 良くない | 良くない | グッド |

| 切断板厚/mm | 4~150 | 0.5~100 | 0.1~40 |

| 切断面の品質 | 比較的良好、窒化なし | 不良、窒化 | 良好、窒化なし |

| 電極材料 | タングステン | タングステン | ハフニウム |

| 電極寿命 | ロング | ロング | ショート |

炭素鋼や低合金鋼の一般的な切断には、ウォータージェット付き酸素プラズマアークが使用され、ステンレス鋼やアルミニウム合金の切断には、ウォータージェット付きアンモニアプラズマアークが使用される。酸素および空気プラズマアークで切断する場合、電極の酸化腐食が強いため、一般に純タングステンまたは酸化タングステン電極の代わりに、埋め込み純ジルコニウムまたは純ハフニウム電極を使用する必要があります。

II.カット品質とプロセスへの影響要因

1.カット幅

プラズマアーク切断の切断幅は、酸素アセチレン切断の切断幅の1.5~2倍であり、切断幅は板厚が厚くなるほど大きくなる。プラズマアーク切断では、切り口の上部が下部よりも多くの金属を除去することが多く、切り口の端面がわずかに傾斜する。しかし、8mm以下の板、特に薄鋼板の切断では、非常に良好な切断が得られる。

2.切断面の粗さ

(1)炭素鋼や低合金鋼を酸素と水ジェットプラズマアークで切断する場合、切断面は非常に滑らかで、粗さの値は一般に20μm以下である。

(2)アルゴン-水素プラズマアークによるステンレス鋼の切断は、滑らかな切断面を得ることができ、窒素プラズマアークによる切断は粗さが大きくなり、酸素プラズマアークによる切断はわずかに粗くなるが、一般に110μmより低い。

(3) アルミニウムおよびアルミニウム合金の場合、窒素プラズマアークで切断すると、アルゴン・水素混合ガスで切断した場合よりも粗さが大きくなり、酸素プラズマアークで切断すると切断面が粗くなる。しかし、ウォータージェットプラズマアーク切断では滑らかな切断面が得られる。

3.熱影響ゾーン

ウォータージェットプラズマアークで中厚のステンレス鋼板を切断する場合、熱影響部の幅はわずか0.02mmです。

4.厚切り

生産現場では、プラズマアーク切断は次のような用途に使用できる。 カットステンレス 厚さ100~200mmのものであれば、比較的大きなパワーが必要で、例えば厚さ80mm以上の材料を切断する場合、一般的には50~100kWである。切断開始前に予熱が必要で、例えばステンレス鋼の場合、ワークの厚みが200mmの場合は8~20秒、50mmの場合は2.5~3.5秒予熱する。

5.ノズル距離と切削速度

ノズルと被加工物の表面との最適な距離は表2を参照し、適切な切断速度は表3を参照することができる。

表2 ノズルとワーク表面の最適距離(Trumpf)

| 材質 厚さ/mm | ノズルサイズ/mm | ノズル距離/mm |

| 1~2 | 3.05 | 3 |

| 3 | 3.05 | 5 |

| 6 | 3.05 | 6 |

| 3~12 | 4.2 | 6.3 |

| 19 | 4.2 | 8 |

| 25 | 4.2 | 9.5 |

表3 軟鋼のプラズマ切断の技術パラメータ(Trumpf)

| 材質 厚さ/mm | ノズルサイズ/mm | ノズル距離/mm | 切断ガス | ガス流量調整範囲 | 水流調整範囲 | 切削速度/(m/min) |

| 1 | 3.05 | 3 | N2 | 35% | 85% | 10 |

| 2 | 3.05 | 3 | N2 | 35% | 85% | 8.5 |

| 4 | 3.05 | 3 | N2 | 35% | 85% | 5.5 |

| 6 | 3.05 | 3 | N2 | 35% | 85% | 4.4 |

| 6 | 4.2 | 5 | N2 | 45% | 75% | 4.25 |

| 8 | 4.2 | 6 | N2 | 45% | 75% | 4.2 |

| 10 | 4.2 | 6 | N2 | 45% | 75% | 3.5 |

| 12 | 4.2 | 6 | N2 | 45% | 75% | 2.8 |

| 2 | 2.5 | 3 | O2 | 36% | 100% | 12 |

| 4 | 2.5 | 3 | O2 | 36% | 100% | 8 |

| 6 | 2.5 | 3 | O2 | 36% | 100% | 6.5 |

| 8 | 2.5 | 3 | O2 | 36% | 100% | 5.5 |

| 10 | 2.5 | 3 | O2 | 36% | 100% | 2.75~4.5 |

| 12 | 2.5 | 3 | O2 | 36% | 100% | 2.75~3.5 |

III.プラズマカッターの構成

プラズマ切断機は主に電源、高周波発生装置、ガス供給装置、冷却水装置、切断トーチ、被加工物の相対移動装置、スラグ除去・除塵装置、制御装置などで構成される。

説明は以下の通り:

1.電源

電源切断に必要な使用電圧と電流。

2.高周波ジェネレーター

高周波ジェネレーターはプラズマアークを点火するために使用され、通常3~6kVの高電圧と2~3MHzの高周波電流を発生させることができる。メインアークが確立されると、高周波発生装置は自動的に切り離される。高周波発生装置を必要としない接触アーク点火方式もある。

3.カッティングトーチ

切断トーチはプラズマ切断の主要部品である。主にトーチ本体、電極、ノズル、空気と水の流入路、シールで構成される。電極は一般的に銅製の電極ホルダーでできており、先端に電極材料(タングステンまたはハフニウム)が埋め込まれるか溶接されている。ノズルは高温耐性のセラミックスまたは純銅製。ノズルの形状は、切断する材料、厚さ、加工ガスによって異なる。

4.ガス供給システム

作動ガス(O 2 またはN 2 プラズマ切断に必要な酸素の純度は、99.95%、窒素の純度は99.995%です。ウォータージェットプラズマアーク切断では、酸素の純度は99.95%、窒素の純度は99.995%が要求されます。通常、ガスボンベ、ガス供給パイプライン、ガスバルブで構成される。

5.冷却水システム

切断トーチに入る水は、プラズマアークを圧縮するためのジェット水と、電極やノズルを冷却するための冷却水の2つの経路に分かれる。噴射水は軟水化し、冷却水は再利用する。

6.スラグおよびダスト除去システム

プラズマ切断工程では、人体に有害な窒素酸化物、一酸化炭素、悪臭など、わずかに有毒な煙や粉塵が発生する。煙や粉塵を効果的に除去するには、真空除塵法を使用する必要があります。切削時に発生するスラグがワーク表面に付着するのを防ぐため、スラグ除去にはウォータージェット吸引法を用いることができる。スラグが混入した水は、ろ過後に再利用することができる。

7.ワーク相対移動システム

切断トーチに対するワークの移動システムは、切断されたワークの形状とサイズを確保するための重要な要素である。ワークは一般的に油圧トングでクランプされ、ACサーボモーターで駆動され、位置決め精度は最大±0.1mm、繰り返し位置決め精度は約0.03mmです。

IV.プラズマ切断機の技術パラメーター

中国のHarbin Welding & Cutting Complete Equipment CompanyとShenzhen Bolichang CNC Cutting Equipment Companyは共にCNCを生産している。 プラズマ切断機.炭素鋼の切断面の平均粗さは40um以下で、部品の寸法精度はレーザー切断の下限に近いが、コストはその5分の1程度で、厚板の切断には非常に魅力的だ。

ドイツのTrumpf社は、かつてアメリカのHypertherm社のHT400モデルを使用して、左側にパンチングとステップパンチング用のスライダー、右側にウォータージェットプラズマカッターを備えたTrumaticPKタイプのプラズマ切断とダイパンチングの複合プレスを製造した。Trumatic300Pシリーズ複合プレスの技術パラメータを表4に示す。

表4 Trumatic 300Pプラズマパンチ複合プレスの技術パラメータ

| プラズマ切断 | 最大切断厚さ / mm | 12.7 | |||||

| 最高切断速度 / (m/min) | 切断厚さ / mm | 2 | 6 | 8 | 12 | ||

| O2 カット | 8.5 | 4.4 | 4.2 | 2.8 | |||

| N2 カット | 12 | 6.5 | 5.5 | 3 | |||

| カーフ幅 / mm | O2 カット--3.5N2 カット--2.0 | ||||||

| ガス消費量 / (L/min) | O2 カット--50N2 カット--80 | ||||||

| 水使用量 / (L/min) | 2~3 | ||||||

| パンチングとステップ・パンチング | 最大切断厚さ/mm | パンチング-12.7 | ステップ・パンチング-10.0 | ||||

| パンチング力/kN | 300 | ||||||

| 総切削力/kN | 330 | ||||||

| 最大ステップパンチ回数/(回/分) | 265~400 | ||||||

| 最大ステップパンチ速度/(m/min) | 6.6 | ||||||

| 最大ダイ径/mm | 105 | ||||||

| 金型交換時期 | オートマチック--6.5秒 | セミオートマチック--6~12秒 | |||||

| 加工範囲/ mm | トルマチック300PK | トルマチック300PW | |||||

| 1600×2250 | 1600×2700 | ||||||

| 機械重量/kg | 18500 | 20500 | |||||

| 床面積/mm | 8010×8680 | 8010×8680 | |||||

| 位置決め精度/ mm | ±0.1 | ±0.1 | |||||

| プログラム可能な最小インクリメント/ mm | 0.01 | 0.01 | |||||

表5は、プラズマ切断の精度を向上させるために新しいノズルシステムを採用した、アメリカン・ホイットニー社製のプラズマ切断と油圧パンチングのコンビネーションプレスの技術パラメータである。

表5 ホイットニー・プラズマ・コンビネーション・プレスの技術パラメーター

| 名称 | 単位 | 測定 | ||||

| モデル | 3400RTC | 3500ATC | 3700ATC | 661ATC | ||

| 最大打ち抜き厚さ | 普通 | mm | 12.7 | 10 | 15 | 15 |

| オプションパーツの追加 | mm | 12 | 18 | |||

| プラズマ切断の最大厚さ | mm | 12.7 | 12 | 18 | 18 | |

| プレートの最大重量 | kg | 300 | 300 | 450 | 900 | |

| 機械位置決め範囲 | X軸 | mm | 3000 | 2280 | 3000 | 4000 |

| Y軸 | mm | 1250 | 1270 | 1600 | 1800, 2500, 3000 | |

| 自動金型交換ステーション | 7 | 30 | 42 | 15または45 | ||

| 小部品落下ゲートサイズ | mm | 600×1250 | 450×600 | 450×600 | 380×マシン幅 | |

表6は、国産インバーターエアープラズマ切断機の技術パラメータである。

表6 国産インバーターエアープラズマ切断機の技術パラメーター

| モデル | KL-30CW | KL-80CW | KL-160CW |

| 切断(溶接) | 切断(溶接) | 切断(溶接) | |

| 入力電圧/V | 220 | 380 | 380 |

| 入力電力/kW | 5.2(4) | 12.5(5.5) | 25(11) |

| フェーズ数 | 単相 | 三相 | 三相 |

| 周波数/Hz | 50~60 | 50~60 | 50~60 |

| 出力電流/A | 6~30 | 10~80 | 30~160 |

| 動作電圧/V | 120(30~40) | 120(30~40) | 120(30~40) |

| 負荷デューティサイクル(%) | 60(100) | 60(100) | 60(100) |

| 空気圧/MPa | 0.4 | 0.5 | 0.6 |

| 冷却方法 | 空冷 | 空冷 | 空冷または水冷 |

| 動作モード | コンタクトタイプ | 非接触タイプ | 非接触タイプ |

| 切断厚さ/mm 低炭素鋼、ステンレス鋼 アルミニウム 銅 | 0.1~19 0.1~14 0.1~6 | 1~35 1~22 1~12 | 1~55 1~40 1~36 |

| 外形寸法/mm | 200×385×325 | 285×485×515 | 380×615×620 |

| 重量/kg | 18.5 | 44 | 86 |