一見すると、曲げ金型は比較的規則的な幾何学的形状で、スタンピング金型よりもはるかに単純に見えます。しかし、ベンディング金型メーカーのパンフレットを見ると、技術的な詳細が何十ページ、何百ページにもわたって記載されていることが多い。構造図は信じられないほど複雑に見える。なぜだろう?

プレスブレーキ金型の種類

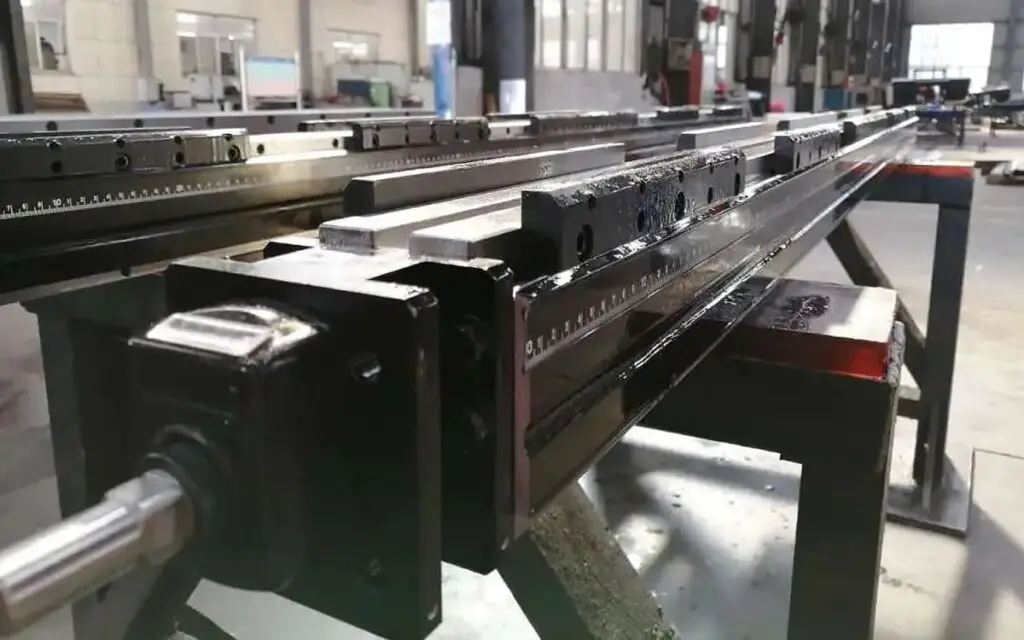

一般的なCNC プレスブレーキ 金型は、上型(上パンチ)と下型(下ダイ)、中間プレート(クイッククランプとも呼ばれ、上パンチをプレスブレーキのラムに固定する)、ガイドレール(ダイホルダーとも呼ばれ、下ダイに接続される)、スペーサーブロック(下ダイシートとも呼ばれ、機械補正ワークテーブルに接続され、プレスブレーキのサポートに設置される)に分類されます。

主流のプレスブレーキラムは上型可動式で、つまり上型パンチが能動型となり、板金に圧力をかけて下型のキャビティに押し下げ、下型は静止したまま受動型として板金を支えます。

関連記事 プレスブレーキのトン数計算機

プレスブレーキ金型 は一般的に標準金型と特殊金型に分けられる。

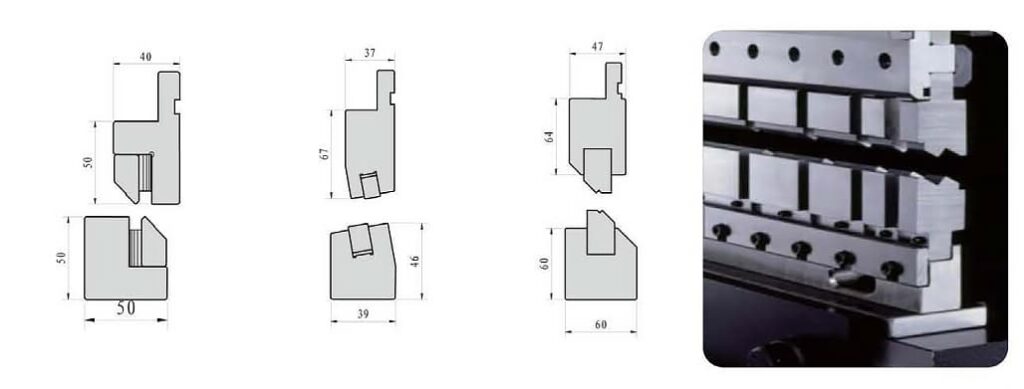

上型の形状は、標準パンチ、ラジアスパンチ、グースネックパンチ(最も一般的)、フォーミングダイに分類される。

一般的な上型の角度は30度、60度、78~88度で、下型の溝はおおよそ30度、60度、80~90度である。ラジアスパンチはワークの半径と円弧の長さに基づいて設計され、グースネックパンチは主にU字型のワークや複数の曲げの干渉を避けるために使用される。

標準的なロワーダイスは、溝の数によってシングルVダイス、ダブルVダイス、マルチVダイスに分けられる。

シングル-Vおよびダブル-Vダイは、表面に1本または2本の溝があり、中型および小型のCNCプレスブレーキでの精密曲げ加工によく使用されます。

一般的な標準は同心ダブルVダイで、2つのV字型開口部の中心線から下のガイドレールスロットの中心線までの距離が等しい。

この設計の利点は、例えば、同一平面上でV8溝からV12溝に切り替える場合、ダイをガイドレールに沿って引き抜き、反転させてレールに再び挿入するだけでV12溝に切り替えられることである。

金型が自動的に整列し、数秒で切り替えが完了するため、曲げ加工時の干渉を避けるのにも便利だ。

マルチV下金型には、両面マルチV金型と、より一般的な4面マルチV金型があり、4面それぞれに大きさや形状の異なる複数の溝があり、多目的用途に適しており、さまざまな板厚の板金の曲げ加工に適応します。

溝を交換する際には、金型を回転させ、再センタリングするためにねじを回す必要がある。

さらに、顧客の要求に応じて溝の大きさを調整できる開度調整式下型もある。これらの金型には、ラックアンドピニオン開口部の半自動調整式下型、ウェッジブロック開口部の自動調整式下型、挿入式調整式下型、シム調整式下型など、さまざまな調整方法とロック構造があり、いずれも顧客のニーズに合わせて調整することができます。

特殊金型は、主にパイプの拡管、鋼管の予備成形など、プレス金型と同様に特殊な形状の部品を成形するために使用されます。曲げ金型の中でも、特殊金型の構造は最も複雑で、一般的に一体型とモジュール型があります。

モノリシック・ダイは製造コストが高く、通常、小型から中型のダイに使用される。対照的に、モジュール式ダイは、分割製造コストが比較的低く、精度管理にも優れているため、大型で構造的に複雑なダイに使用されることが多い。

プレスブレーキ金型は、機能的には単能型と多能型に分類されます。単能金型は特定の形状のワークしか作れませんが、多能金型は様々な形状を加工することができます。

例えば、多目的ダイは、まず鋭角に曲げ、次にフランジを付けて箱の縁を形成することができる。金型の中には、オフセット金型(Z型部品の成形に使用)やダブルフランジ金型など、分解・組立が可能な複合金型と呼ばれるものもある。これらの多目的ダイは、生産の柔軟性を高め、さまざまなワーク形状の加工に適しています。

経済性と技術的実現可能性の観点から、曲げ金型は柔軟で費用対効果が高い。多様な部品の小ロットの曲げ加工にも、単一の板金製品の大量生産にも適しています。

主にシートメタル構造の直角、鋭角、丸みを帯びた角の曲げ加工に使用されるベンディング・ダイは汎用性が高く、複数の短いダイを組み合わせて長いダイを形成することができます。

スタンピング金型に比べ、設計・製造コストが比較的低く、生産サイクルも短い。

曲げ加工では、板厚、エッジ、角度、V溝の開きが異なるため、曲げ金型を頻繁に交換する必要があります。そのため、迅速な金型交換と金型中心点の迅速な較正が必要となります。

スタンピングとは異なり、曲げ金型は、バックゲージ機構によって達成される、閉じる前の金型に対するシートメタルの正確な位置決めを必要とします。さらに、曲げ加工中は、ラムの両端と中央で力の分布が不均一になり、スプリングバックの原因となるため、曲げのたわみを調整する補正ワークテーブルが必要となります。

このため、曲げ金型は標準的なプレス金型よりも複雑になっています。この複雑さが、曲げ金型の技術マニュアルが非常に広範囲に及ぶ理由であり、主流のモデルやメーカー固有の金型に幅広く対応する必要があるためです。

曲げ金型を選ぶ基準とは?

曲げダイスは、シートメタルと接触する最も重要な部品の一つであり、連続的な圧搾と摩擦に耐えます。局部的な圧力と温度は非常に高くなり、ダイ表面の摩耗につながります。

曲げ金型を評価する基準には、コスト、設計の精巧さ、複雑さ、上下の金型の平面度と同心度の精度、金型キャビティの表面粗さなど、さまざまなものがあります。

さらに、耐用年数、耐久性、耐摩耗性、耐腐食性、安全性、製造難易度、異なるメーカーのベンディングマシン間の互換性、メンテナンス性なども考慮されます。お客様の製品の多様な要件に合わせて選択されます。

例えば、精密曲げ金型には、高い平面度(0.02mm/m)と中心合わせ精度(±0.01mm)が要求される。紙を曲げるときに完璧なアライメントと折り目のない折り目を達成することは、日常生活でも十分に難しいことです。

デザイン通りに思い通りの形に曲げられるか?複雑な形状の折り間違いを防ぐには?曲げた後の角度は、スプリングバックすることなく真直ぐに保たれるのか?曲げ金型の摩耗が避けられないことを考えると、最初の曲げ加工から千回目の曲げ加工まで一貫性を確保できるでしょうか?したがって、精密金型の製造の複雑さは明らかです。

曲げ金型は単純な形状に見えますが、その製造工程は複雑で、型抜き、鍛造、焼き戻し、精密機械加工、検査、焼き入れ、焼きなまし、調整、粗研磨、精研磨、さらに検査、そして最後に梱包して出荷されます。最終的な品質を保証するために、ほぼすべての工程で優れた設備と技術が必要とされる。

プレスブレーキ金型の材料と加工

プレスブレーキ工具の製造には、鋼、超硬合金、鋼結合超硬合金、亜鉛ベース合金、低融点合金、ポリマーなど、さまざまな材料が使用されます。主に、スチール材が選択され、アプリケーションの要件とコストに基づいて特定のタイプが選択されます。

プレスブレーキ工具の材料は、高い強度、靭性、耐摩耗性を備えていなければなりません。標準的な工具には、45#鋼、T8、T10、またはT10A炭素工具鋼などの材料が一般的に使用されます。

これらの材料は焼入れ後に大きな変形を起こす可能性があり、耐荷重性は若干劣るものの、優れたコストパフォーマンスを発揮する。

より厳しい条件の高精度工具には、優れた強度と靭性を持つ42CrMoがよく選ばれる。

さらに要求の厳しい用途には、Cr12MoV高炭素高クロム工具鋼が選択され、高周波での使用、大きな断面積の曲げ加工、複雑な部品に最適です。

曲げ工具の各セットには最大圧力制限があり、通常、300トン/メートルなど、1メートルあたりの最大圧力で示され、超えてはならない圧力のしきい値を示している。

アライアンス・ツーリングが設計したプレスブレーキ金型用上型の標準および分割長さは、市場で主流のプレスブレーキの寸法と互換性があります。具体的な仕様は以下の通りです:

(1) 上型の標準長さ:835mm、515mm、595mm、415mm

上型のセグメント長:

- 835mm:100mm(左耳)、10mm、15mm、20mm、40mm、50mm、300mm、200mm、100mm(右耳)

- 515mm:100mm(左耳)、10mm、15mm、20mm、40mm、50mm、180mm、100mm(右耳)

(2) 下型の標準長さ:835mm、515mm、595mm、415mm

下型用の分割された長さ:

- 835mm:10mm、15mm、20mm、40mm、50mm、100mm、200mm、400mm

- 515mm:10mm、15mm、20mm、40mm、50mm、100mm、280mm

工具は一式で販売されているが、顧客のニーズに合わせて複数のセグメントに分割することもできる。

曲げ金型購入のプロセスは?

カスタム曲げ金型プロセスでは通常、以下の情報を収集します:

曲げ部分の全体図と、曲げ部分の詳細な局所図。 曲げ半径最大加工圧力、ワークテーブルの長さ、上型と下型のクランプ方法、型締めの高さなど、曲げ工程で使用する機械設備の種類とモデル、その他特別な要件。

当社の技術チームは、お客様にコンサルティングサービスを提供し、複雑な技術的問題に対処するためのソリューション、情報、技術サポートを提供することに専念しています。お客様のニーズを徹底的に理解してこそ、カスタマイズされた曲げ金型ソリューションを提供することができるのです。

高級板金曲げ加工における表面品質:効果的な金型ソリューション

従来の曲げ加工用金型では、曲げ加工時にワークと金型スロットの間で摺動摩擦が発生し、外面に擦り傷が発生するという問題があったため、金型製造企業はマークフリー金型構造の開発を積極的に進めてきた。

この革新的な設計は、曲げ加工時にワークピース、特に外面に生じるマークを低減または除去することを目的としています。様々なマークフリー金型構造を採用することで、曲げ加工時のワークの表面品質を向上させ、製品全体の外観と質感を高めています。

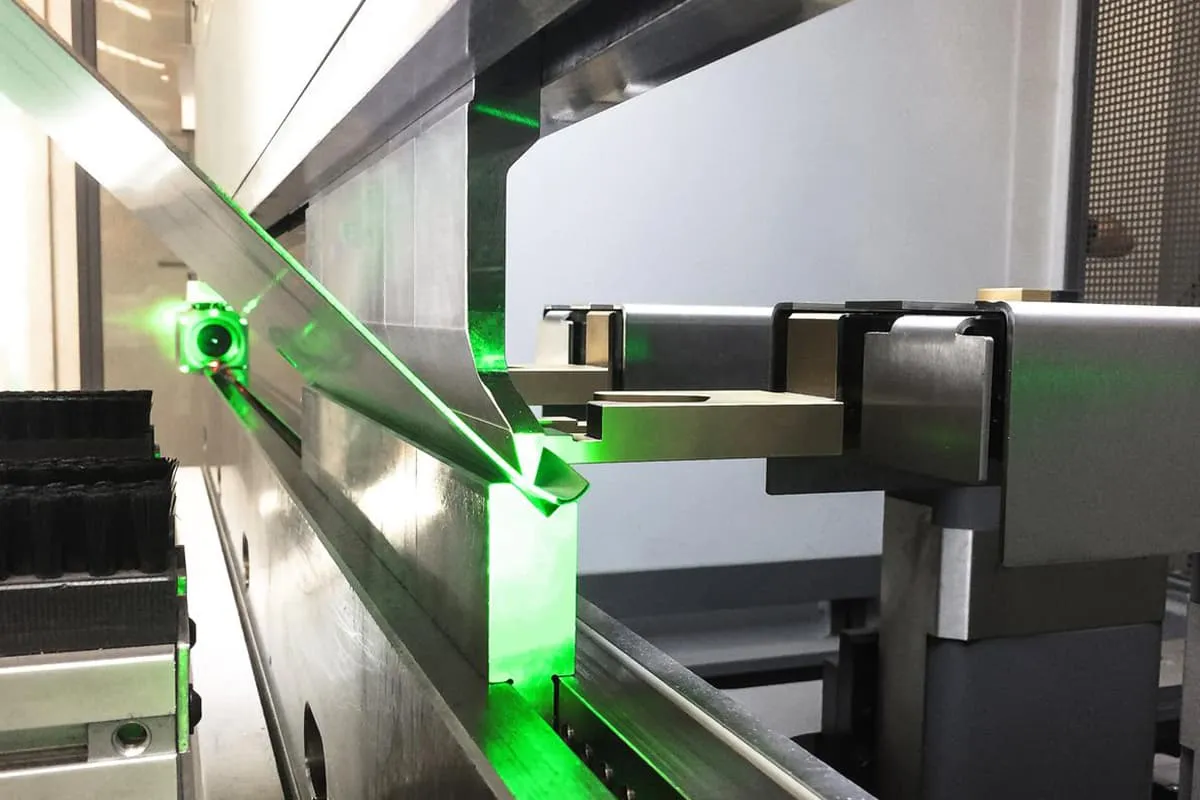

最初のタイプは、ローラー式のマークフリー下金型である。

曲げダイススロットの放射状のコーナーをローラー構造に置き換えることで、曲げ加工中にワークによって駆動されながらローラーが回転します。その結果、ワークの外側で転がり摩擦が発生し、摩耗痕が効果的に減少します。

さらに、高硬度材料から作られたローラーは、金型の寿命を大幅に向上させ、マークフリー金型の中で最も一般的に使用されているタイプです。この革新的なデザインは、製品の表面品質を向上させるだけでなく、金型の耐久性を高め、曲げ工程の効率と完成品の品質を大幅に向上させます。

二つ目のタイプは、ロータリー・フリップ・プレート式のマークレス下金型である。

その構造は、固定された一体型V溝の代わりに、左右対称の回転フリッププレートを備えています。曲げ加工中、ワークと回転フリッププレートは相対的にスライドしないため、発生する可能性のあるマークや擦り傷を完全に排除します。

回転フリッププレート式マークレス下型は、モジュール構造、精密製造、高い金型精度、従来の曲げ跡の形成を防止、レーザーカット板の曲げ加工時の金型へのダメージを回避、超短辺曲げを実現、穴やスロット付近の曲げ加工時の変形を防止、などの利点がある。

高い表面品質が要求される鏡面ステンレス鋼板、アルミ板、その他の美的装飾板の曲げ加工に適した回転フリッププレート式下型は、曲げ加工製品の表面品質を大幅に最適化します。

第3のタイプは、ポリウレタン製マークフリー下型である。

この設計では、ベンディングマシンの下型にポリウレタン構造を使用する。曲げ角度の制御には若干の難点があるものの、ワークピースの外側のマークを完全になくすことができる。したがって、この構造は主に曲げ寸法の精度が重要でない曲げの場面に適している。

曲げ角度の制御が難しいにもかかわらず、このマークフリー設計は、特定のワークピースに対してよりソフトなサポートを提供し、外側にマークがつくのを効果的に回避し、特定の曲げニーズに対する別のソリューションを提供します。