通常の打ち抜き加工で得られたワークピースには、剪断面に面取り、破断部、バリがあり、また明らかなテーパーがあり、表面粗さRaは6.3~であった。

12.5μmであり、同時に、打ち抜かれた部品の寸法精度は比較的低く、一般的にT10~T11であり、通常部品の技術的要求を満たすことができる。

しかし、打ち抜き部品の剪断面を基準面、相手面、組立接合面、移動面として使用する場合には、打ち抜き部品の断面品質や寸法精度に対してより高い要求が必要となる。このとき、打ち抜き部品の品質と精度を向上させる技術的手法(表1参照)を採用し、要求を満たす必要がある。

表1 打ち抜き部品の品質と精度を向上させるいくつかの技術的方法

| カテゴリー | プロセス名 | 概略図 | メソッドのポイント | メソッドのポイント |

| 仕上げ | オーバーホール |  | 汚れた表面、片側0.006~0.01mmの隙間、またはマイナスの隙間を取り除き、材料の厚みと形状からオーバーホールの量と頻度を決定する。 | 高精度、低表面粗さ、小さな倒れ角とバリ。位置決め要求が高く、切粉の除去が容易でない。効率は精密スタンピングより低い。 |

| 押出研磨 |  | 円錐凹ダイス押し出し研磨、片側の取り代は0.04~0.06mm以下。凸ダイスと凹ダイスの隙間は一般的に(0.1~0.2)t(tは材料厚さ) | オーバーホールや精密スタンピングよりも品質が低く、柔らかい素材にしか適さない。 | |

| 半精密スタンピング | ネガティブ・クリアランス・スタンプ |  | 凸ダイスサイズが凹ダイスサイズより大きい(0.05~0.3)t、凹ダイス半径(0.05~0.1)t | 表面粗さが低く、軟質非鉄に適している。 金属 および合金、軟鋼など |

| 小さな隙間の角丸ブレードパンチング |  | ギャップ0.02mm未満 ブランキング:ダイブレード角丸半径0.1t パンチング:パンチ刃の角丸半径は0.1t | 表面粗さ値が小さく、倒れ角とバリが大きい。 | |

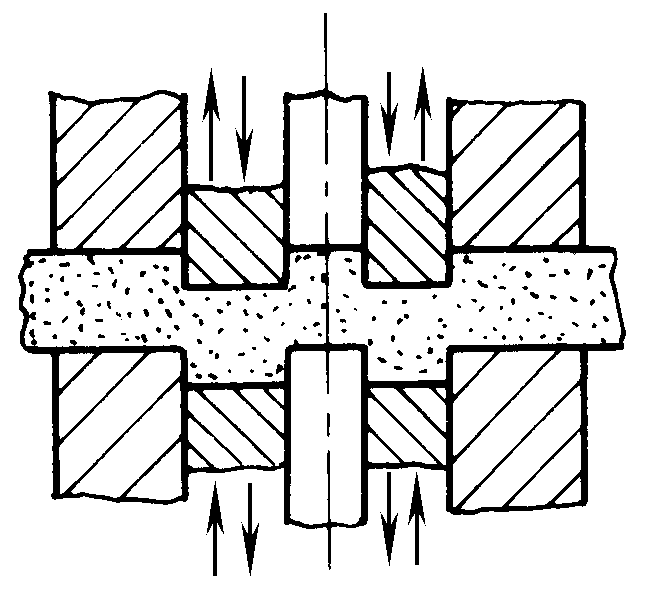

| 上下のパンチング |  | 第一段階プレス凸、パンチ深さ(0.15~0.30)t、第二段階リバースパンチダウン。 | 上下面にバリがなく、倒れ角と破断面が残っており、複雑な作用がある。 | |

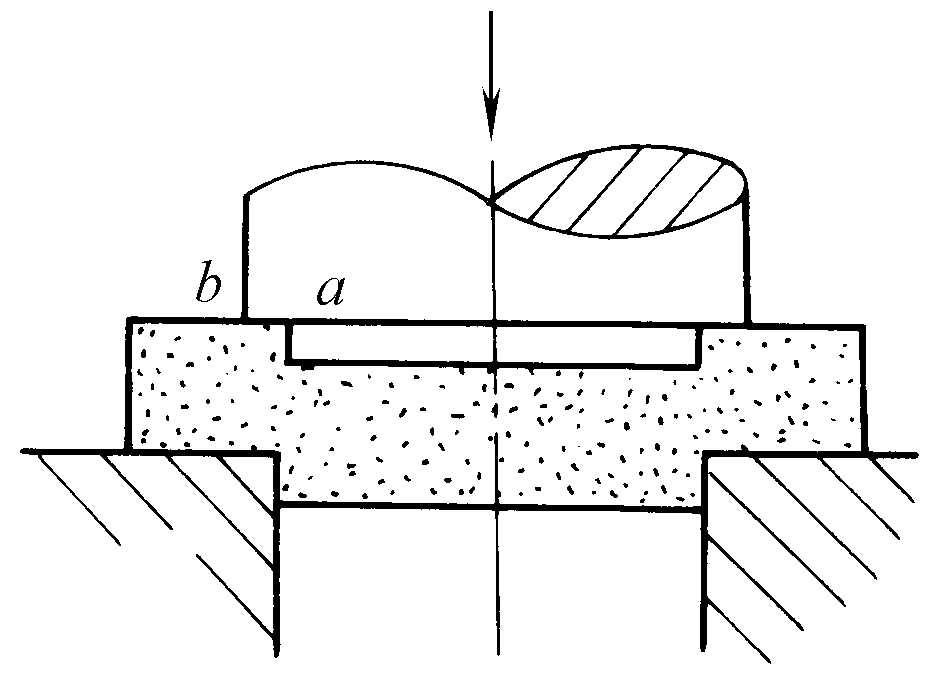

| 上下のパンチング |  | パンチは板材(0.15~0.35)tに切り込み、パンチab面はその後板材を絞り、パンチとダイ間の片側隙間0.01~0.05mm、ブレード角丸半径は0.05~0.2mm。 | 切断面は滑らかで、表面粗さ値は小さい。材料の性能や厚みに対する適応性が高く、専用の精密打ち抜き装置を必要としない。 | |

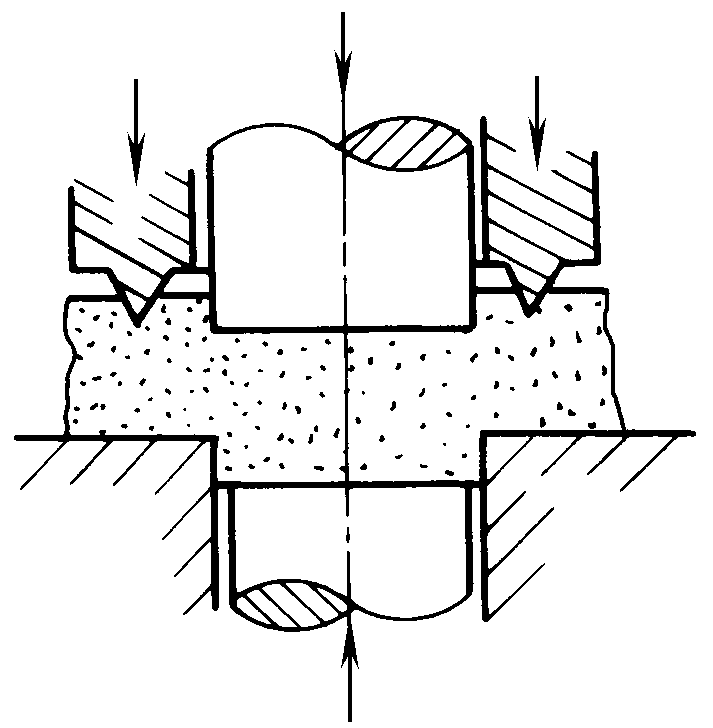

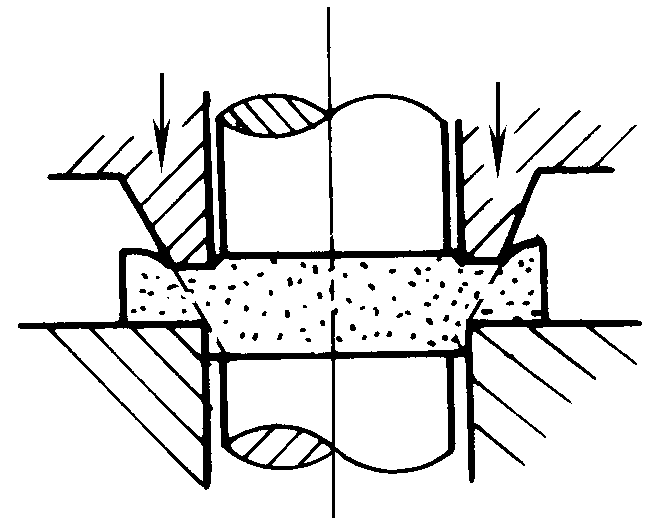

| 精密パンチング | 歯付きリング・プレッシャープレート 精密パンチング |  | / | |

| 反対側の凹型 精密パンチング |  | / | ||

| 反対側の凹型 精密パンチング |  | / | ||

以下では、仕上げと半精密パンチングのいくつかの方法について簡単に説明する。

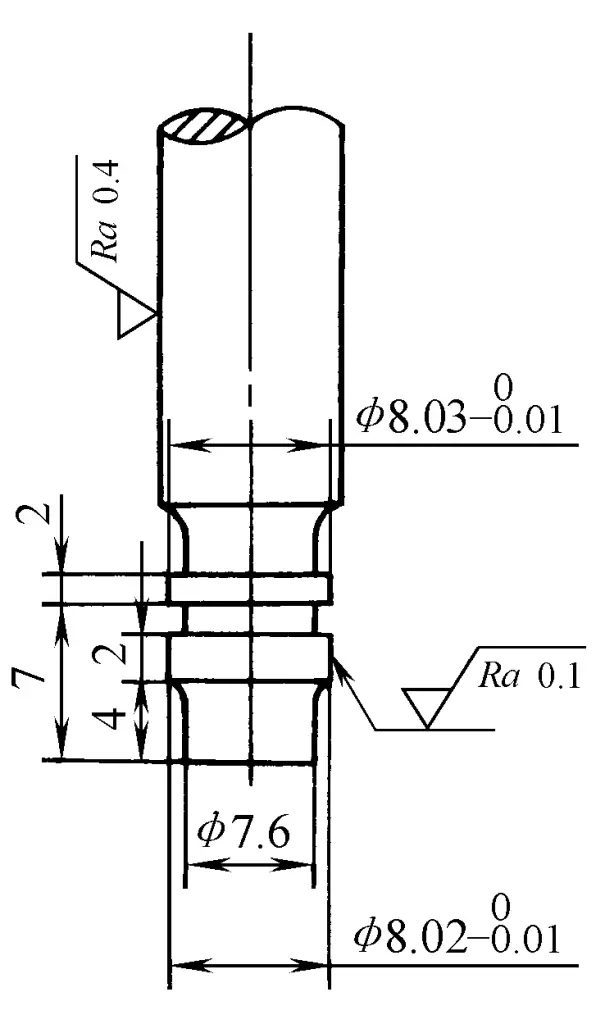

I.再塗装

再仕上げでは、仕上げ金型を使って、打ち抜かれた部品の外縁や穴壁に沿って切り屑の薄層を削り取り、通常の打ち抜き時に断面に残った崩れ、バリ、破断部を除去し、それによって滑らかで垂直な断面と正確な寸法の部品を得る。一般的に、再研磨後の部品はIT6からIT7の公差を達成することができ、表面粗さRaは0.4から0.8μmに達することができます。

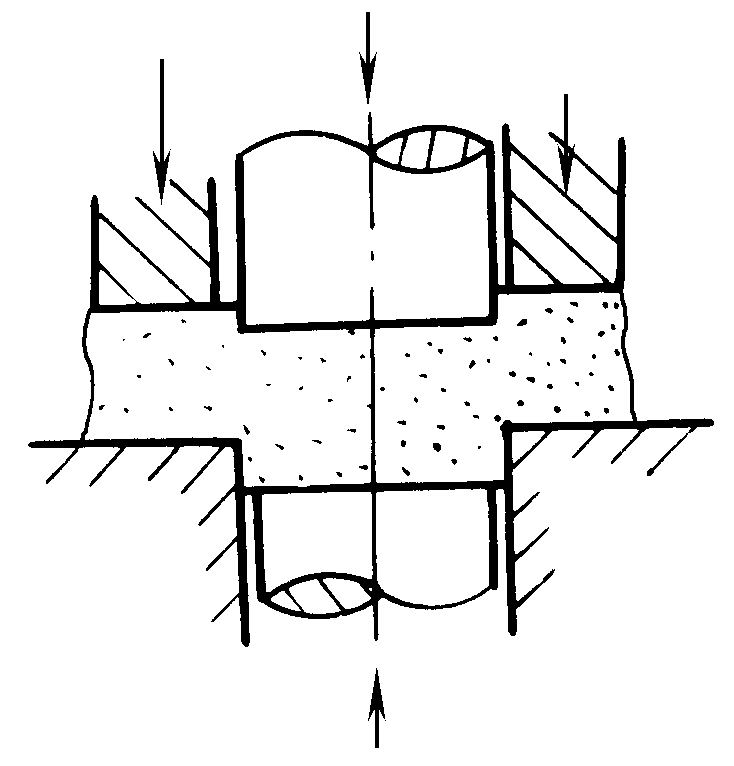

再仕上げの方法を図1に示す。トリミングされた部品の外側の形状をエッジトリミング(図1a参照)、打ち抜かれた部品の内側の形状をインナーエッジトリミング(図1b参照)と呼び、再仕上げのメカニズムは打ち抜き加工とは全く異なり、切削加工に似ている。

1.磨き直し手当

再研磨代は適切に選択する必要がある。大きすぎても小さすぎても、再研磨された部品の品質は低下する。再仕上げ代は、部品の材質、厚さ、形状、再仕上げ前の加工条件に関係する。例えば、再研磨前に大きなクリアランス・パンチングを使用する場合、断面の大きなテーパー破断部を切断するために大きな再研磨代が必要になります。一方、小さなクリアランス・パンチングでは、中間の粗いバンドと二次せん断によって形成される可能性のあるクラックを切断するため、大きな再研磨代は必要ありません。

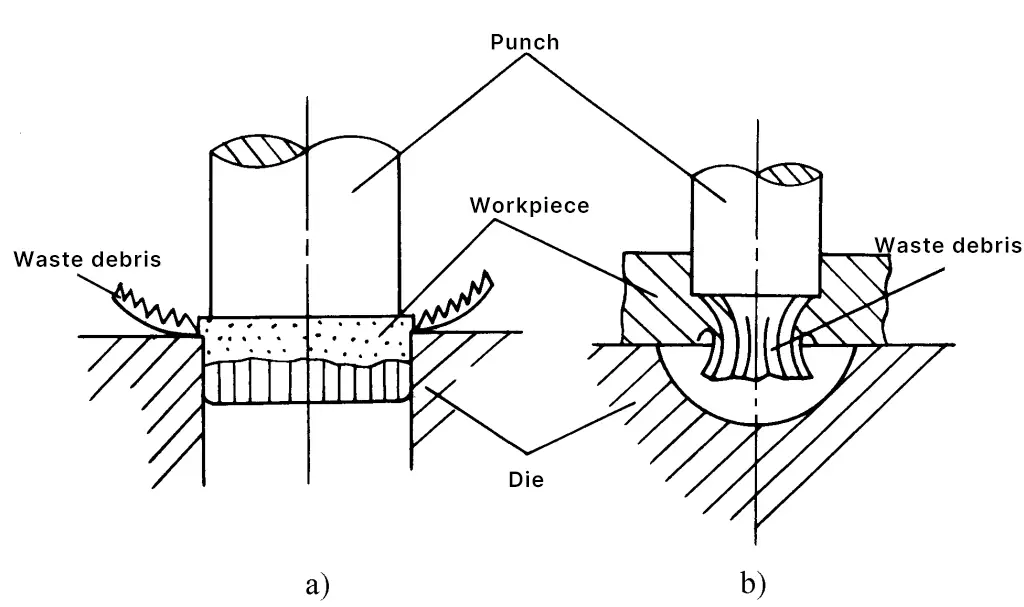

内端仕上げの場合、穴あけ加工を伴えば、仕上げ代は穴あけ加工よりも小さくできる。また、穴あけ精度が要求される場合は、仕上げ代を大きくする必要がある。クリアランスの大きい穴あけ加工の磨き代を表2に、クリアランスの小さい穴あけ加工の磨き代を図2に示す。

表2 リフィニッシングの両方向の取り代 y (単位:mm)

| 材料の厚さ | 真鍮、軟鋼 | 中硬質スチール | 硬鋼 | |||

| 最小 | マックス | 最小 | マックス | 最小 | マックス | |

| 0.5~1.6 | 0.1 | 0.15 | 0.15 | 0.2 | 0.15 | 0.25 |

| >1.6 ~3.0 | 0.15 | 0.2 | 0.2 | 0.25 | 0.2 | 0.3 |

| >3.0~4.0 | 0.2 | 0.25 | 0.25 | 0.3 | 0.25 | 0.35 |

| >4.0~5.2 | 0.25 | 0.3 | 0.3 | 0.35 | 0.3 | 0.4 |

| >5.2~7.0 | 0.3 | 0.35 | 0.4 | 0.45 | 0.45 | 0.5 |

| >7.0~10.0 | 0.35 | 0.4 | 0.45 | 0.5 | 0.55 | 0.6 |

注:

1.単純な形状のワークには最小の取り代を使用し、複雑な形状や鋭角のワークには最大の取り代を使用する。

2.複数回の修理の場合、2回目以降の修理には表の中で最も小さい値が使用される。

3.チタン合金の修理代は(0.2~0.3)tである。

a) ブランキング

b) パンチング

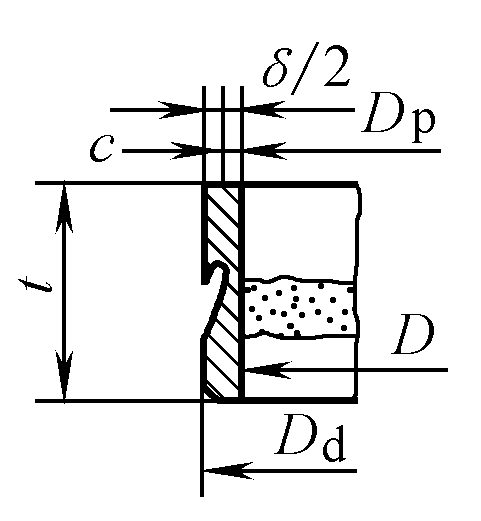

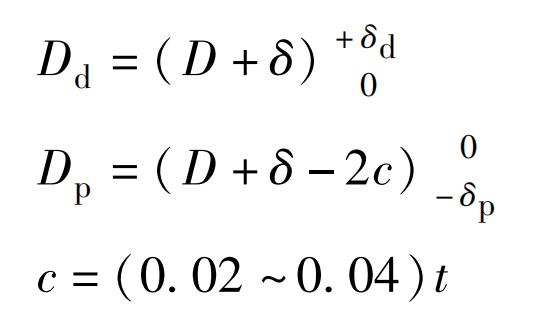

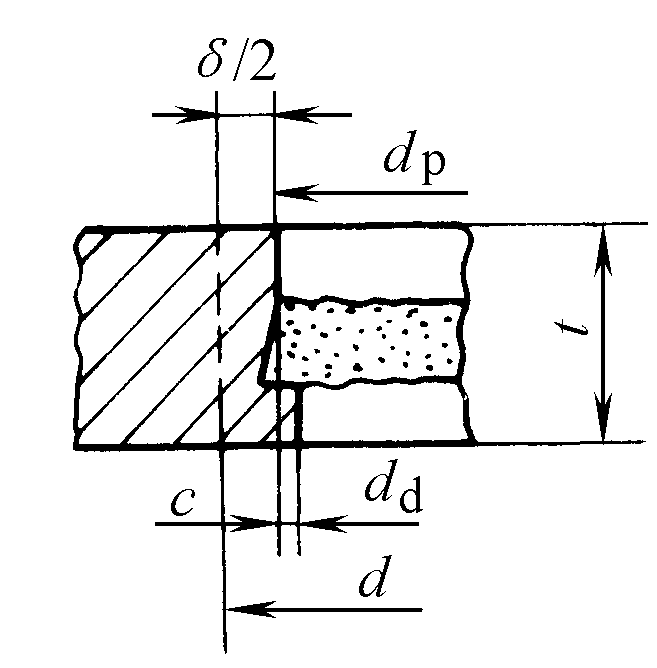

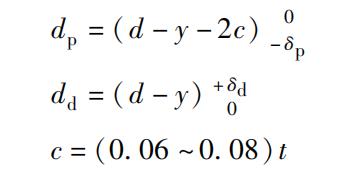

のサイズによる。 ダイ・クリアランス ブランキング時の金型加工部寸法の計算方法は2種類に分けられる。ブランキング金型の寸法計算は表3、パンチング金型の寸法計算は表4を参照。

表3 修理前のブランキング金型加工部の寸法計算

| 金型寸法と補修代 | 第一の修理方法 隙間の大きいブランキングを使用する | 第一の修理方法 隙間の大きいブランキングを使用する |

|  | |

| 型抜きサイズ ブランキングパンチサイズ シングル・サイド・ギャップ オーバーホール引当金 総撤去手当 |  表2参照 δは2cプラスyに等しい |  δ、図2a参照 |

注:

- c-パンチングのための片側クリアランス;

- 修繕引当金は表7を参照のこと;

- D-補修部分の基本寸法;

- 補修部分の厚さ;

- δ p , δ d - 凸ダイスと凹ダイスの製造偏差、δ p , δ d = (0.8~1.2) (c max -c min );

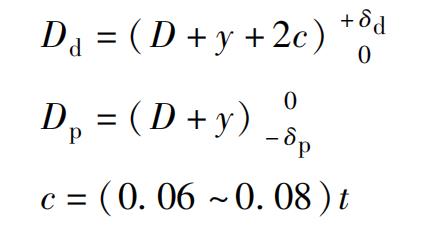

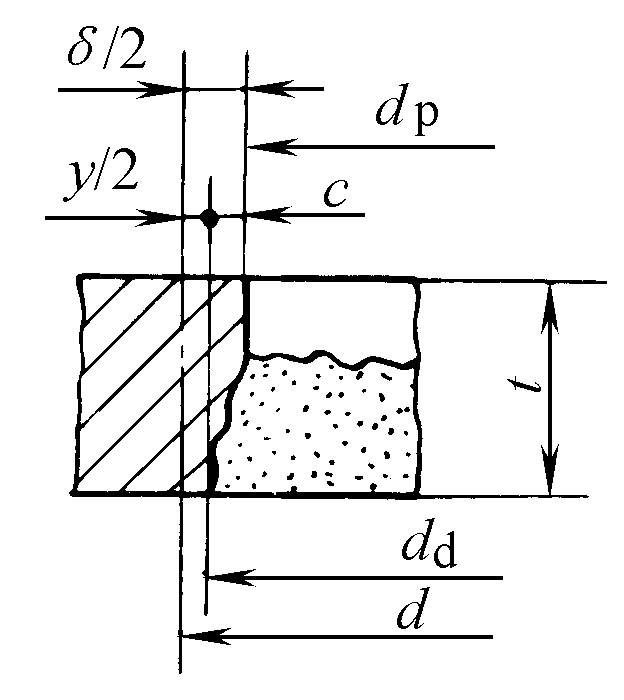

表4 修復前のパンチ金型作業部の寸法計算

| 金型の寸法と修理代 | 最初の修理方法 大きなクリアランスのパンチングを使用 | 第2の修理方法 小さな隙間のパンチングを採用 |

|  | |

| パンチ金型サイズ パンチサイズ シングル・サイド・ギャップ 修繕引当金 総撤去手当 |  表2参照 δは2cプラスyに等しい |  δ、図2b参照 δ |

注:d--補修穴の基本サイズ;

2.修理件数

補修の回数は、材料の厚さとワークピースの形状に関係する。厚みが3mm未満で、単純で滑らかな形状のワークピースでは、一般的に1回の補修で済みますが、厚みが3mmを超えるワークピースや鋭角のワークピースでは、破れを防ぐために2回以上の補修が必要になります。2回目の補修の許容量の分布を図3に示す。補修の回数は、材料の厚さとワークの形状の複雑さに基づいて、表5から決定することができる。

1-ファースト・リペア

2秒リペア

表5 修理工程の頻度

| ワーク輪郭の複雑さ | 素材 厚さ / mm | |

| <3 | <3 | |

| 鋭角のない滑らかな輪郭 | 1 | 2 |

| 鋭角のある複雑な輪郭 | 2 | 3~4 |

3.リペアフォース

オーバーホールに必要な力は、次の式でおおよそ計算できる。

Pz=L(δ+0.1tn)τb

どこ

- L - オーバーホールの外周の長さ(mm);

- δ - 総取り代(mm);

- n - 同時に金型にクランプされる部品の数:

- t - 材料の厚さ(mm);

- τ b - 材料のせん断強度(MPa)。

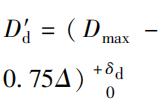

4.オーバーホール金型の稼動部の寸法計算

オーバーホール金型の稼動部寸法の計算式を表6に示す。

表6 オーバーホール金型の稼動部の寸法計算

| ワーク寸法 | アウターエッジ・リコンディショニング(工程) | インナーエッジ再調整(プロセス) |

| リコンディショニング金型寸法 |  | 金型は一般的にブランクを支持するだけであり、キャビティの形状や寸法を厳密に指定する必要はない。 |

| 再調整パンチ寸法 |  |  |

注:

- D マックス は再生部品の最大限界寸法(mm)である;

- d 分 は再生部品の最小限度寸法(mm)である;

- Δは再調整部品の公差(mm)である;

- c′-再調整金型の片側クリアランス、2c'=0.01~0.025mm;

- δ p , δ d 凸型と凹型の製造公差(mm)、δ p =0.2Δ, δ d =0.25Δ;

- ε y - 改修後の穴の収縮

- アルミニウムの場合: ε y =0.005~0.01mm;

- 真鍮:ε y =0.007~0.012mm;

- ソフト・スチール:ε y =0.008~0.015mm。

5.その他の改装方法

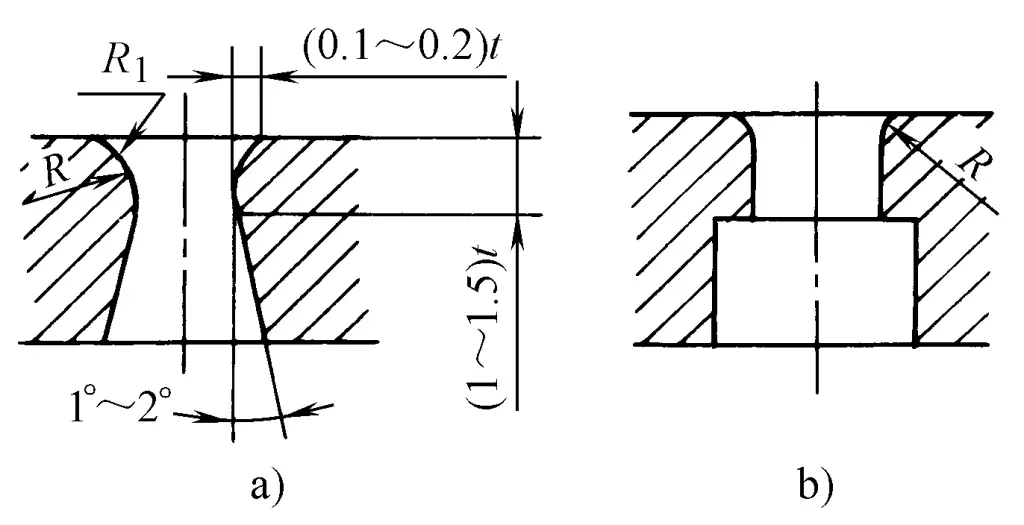

(1) バニッシングの改修

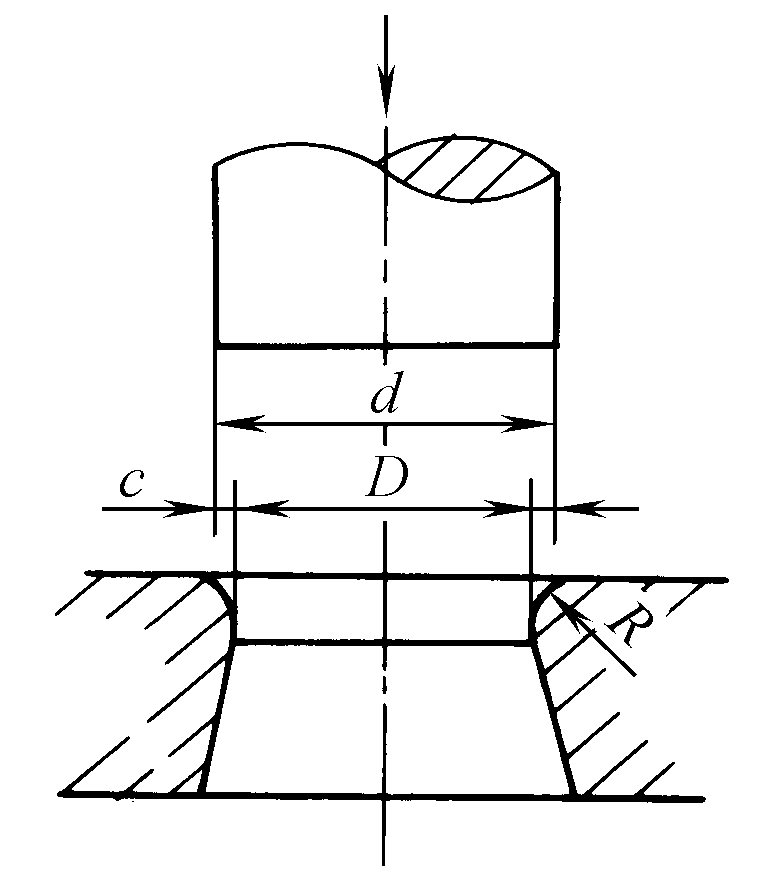

エッジバニシング改修は、通常の打ち抜きで得られたブランクを、丸型や円錐凹型(図4参照)の穴に無理やり押し込み、表面の塑性変形を利用して、断面をきれいに滑らかに仕上げるものである。片側バニシング代は0.04~0.06mm以下である。この加工は一般に軟質材料にしか適さず、切削改質加工に比べると品質はやや劣る。

a) 丸みを帯びた凹型

b) 円錐凹型

凹型の加工部寸法の決定は再生型と同じですが、この方法はワークの弾性変形が大きく(30mm以内のワークの場合、弾性変形は0.01~0.025mmに達します)、再生ワークの厚さと共に大きくなるので、凹型の大きさもそれに合わせて考える必要があります。凸型サイズは凹型サイズより(0.1~0.2)t大きい。

マンドレルまたは精密プレス・ボールを使った内縁仕上げ(図5参照)。凸型の圧力を利用して、高硬度(63~66HRC)の鋼球(またはマンドレル)をワークの必要寸法よりわずかに小さい穴に押し込んで、穴の表面を平らにする加工である。ボールによる円形穴加工だけでなく、マンドレルによる切り欠きのある異形穴加工も可能。

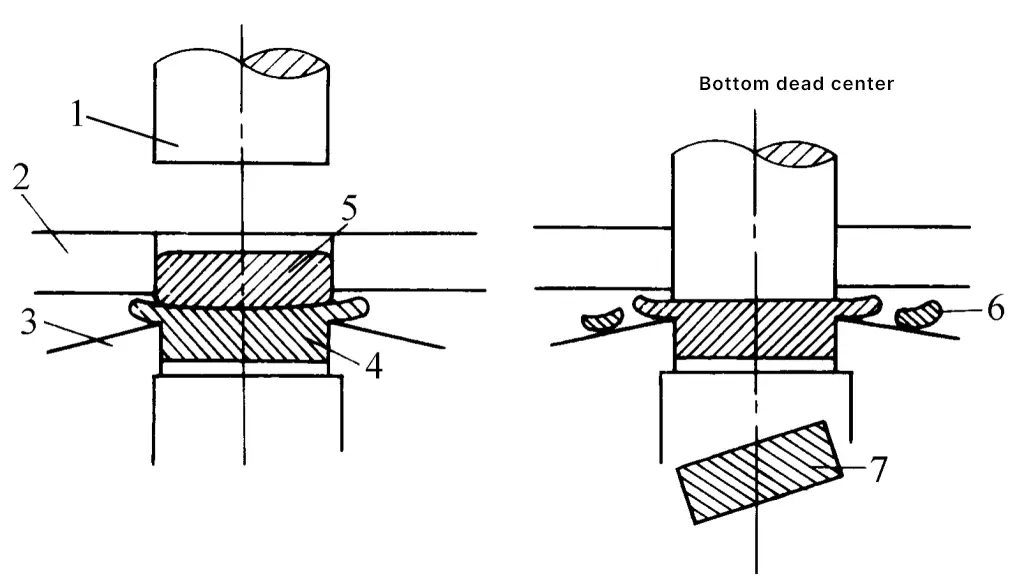

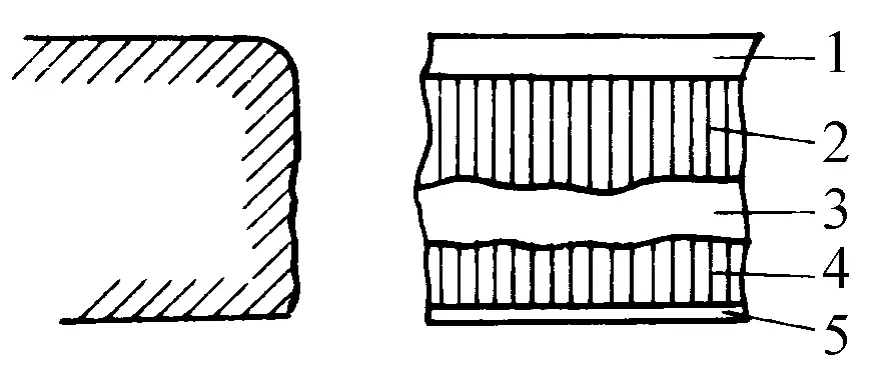

(2) ラミネート加工

一般的な仕上げ方法では、隙間が非常に小さいため、金型製作に高い精度が要求され、最適な仕上げ代の選択という問題もある。そのため、1回の仕上げ加工では平滑な表面が得られないことがあり、積層仕上げを行うことで前述の問題を回避することができる。

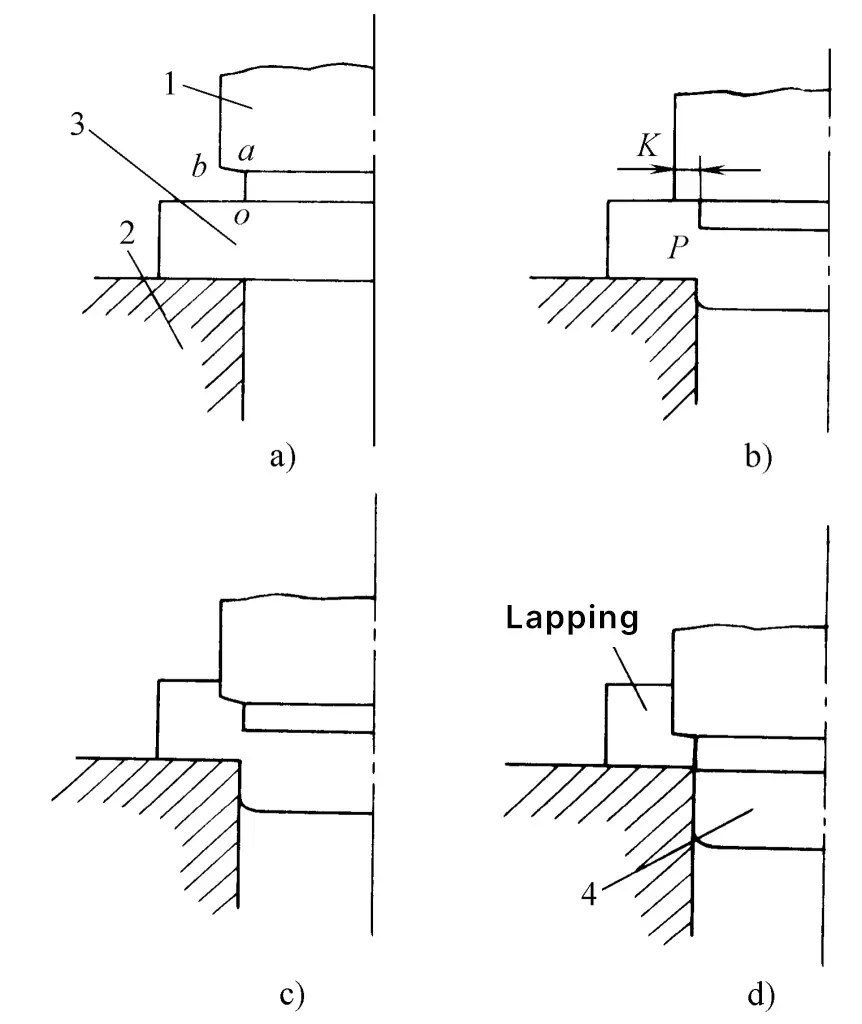

積層仕上げでは、凸型の直径を凹型の直径より大きくして2枚のブランクを重ね、一方のブランクを介して凸型が仕上げ中のブランクを押圧する。仕上げがブランクの板厚の2/3から3/4に達したところで、次の仕上げストロークのために2枚目のブランクを送り込む(図6参照)。

1-凸型

2-ガイドプレート

3-凹型(リーディングアングル付き)

4-ブランクを板厚の2/3~3/4に仕上げる。

5-次の調整のためのオーバーラップ・ビレット

6チップス

7-ワークピース

再生時にパンチが金型に入らないため、金型製作が容易である。一般的な金型再生工法に比べ、再生に適した材料や加工許容範囲が広い。欠点は、次のストロークでブランクが入った後、切粉を除去する必要があるため、ダイの端面に10°~15°のリード角や切粉破砕溝を加工したり、高圧圧縮空気で切粉を吹き飛ばすなどの対策が必要なことである。もう一つの問題は大きなバリである。

(3) 振動改修

カムやギヤのような複雑な形状の小型高精度部品には、このスライダーに接続されたポンチを確実に振動させるための第2のモーターを備えた振動スライダーを備えた特殊振動プレスで振動改修を行うこともできる。プレスが1ストローク0.05~0.06mm前進すると、金型に載せられた部品は毎分1200~2000回の衝撃に耐える。

振動改修における変形は、加工される金属のより小さな体積に限定され、リードクラックの拡大や引裂きの発生を回避します。さらに、金型エッジスクレイピングの振動作用により、剪断面は滑らかで、部品の変形は最小限に抑えられます。改修後の部品の寸法精度は0.05~0.01mm、表面粗さRaは0.4~0.8μmに達する。

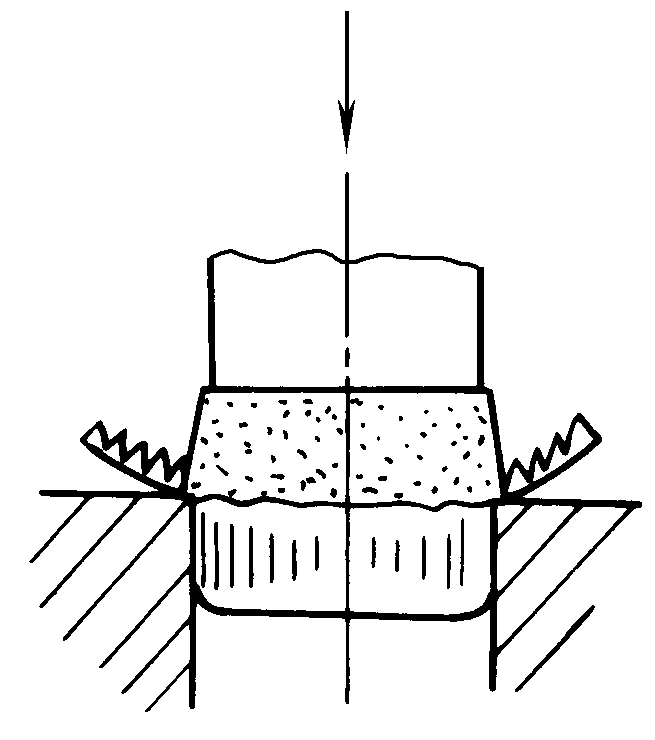

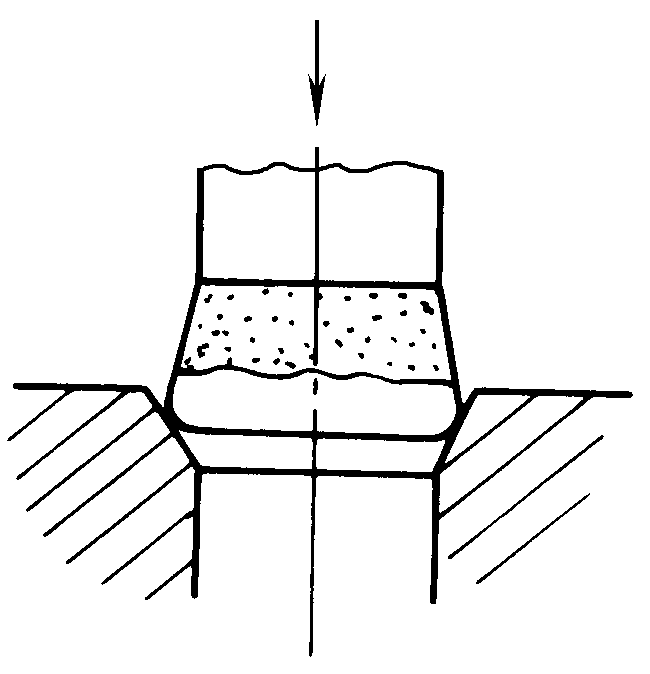

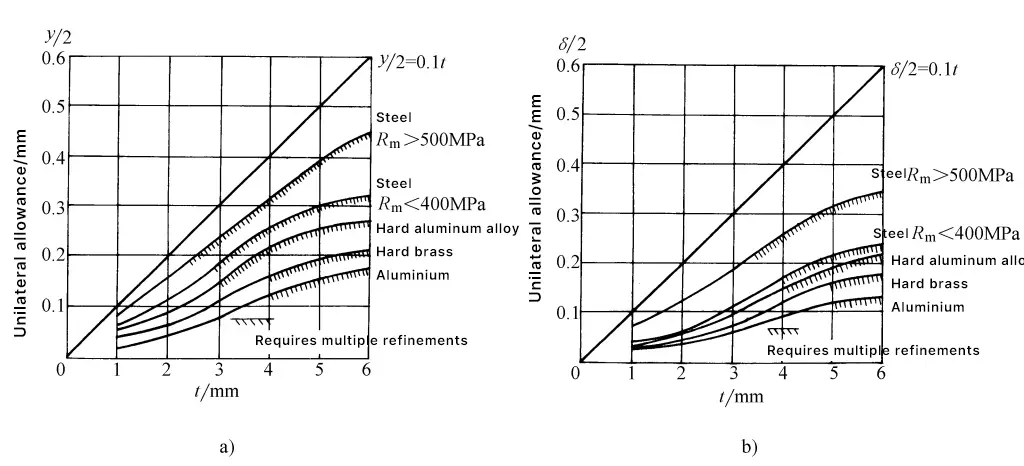

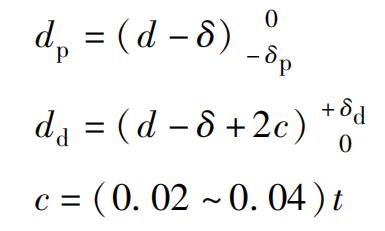

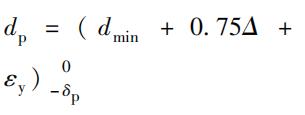

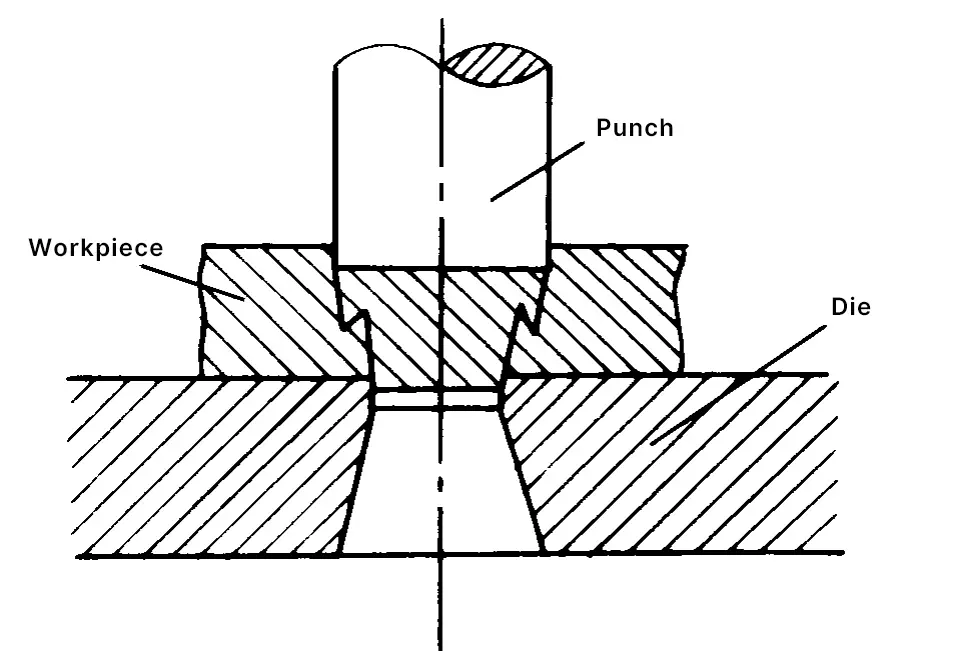

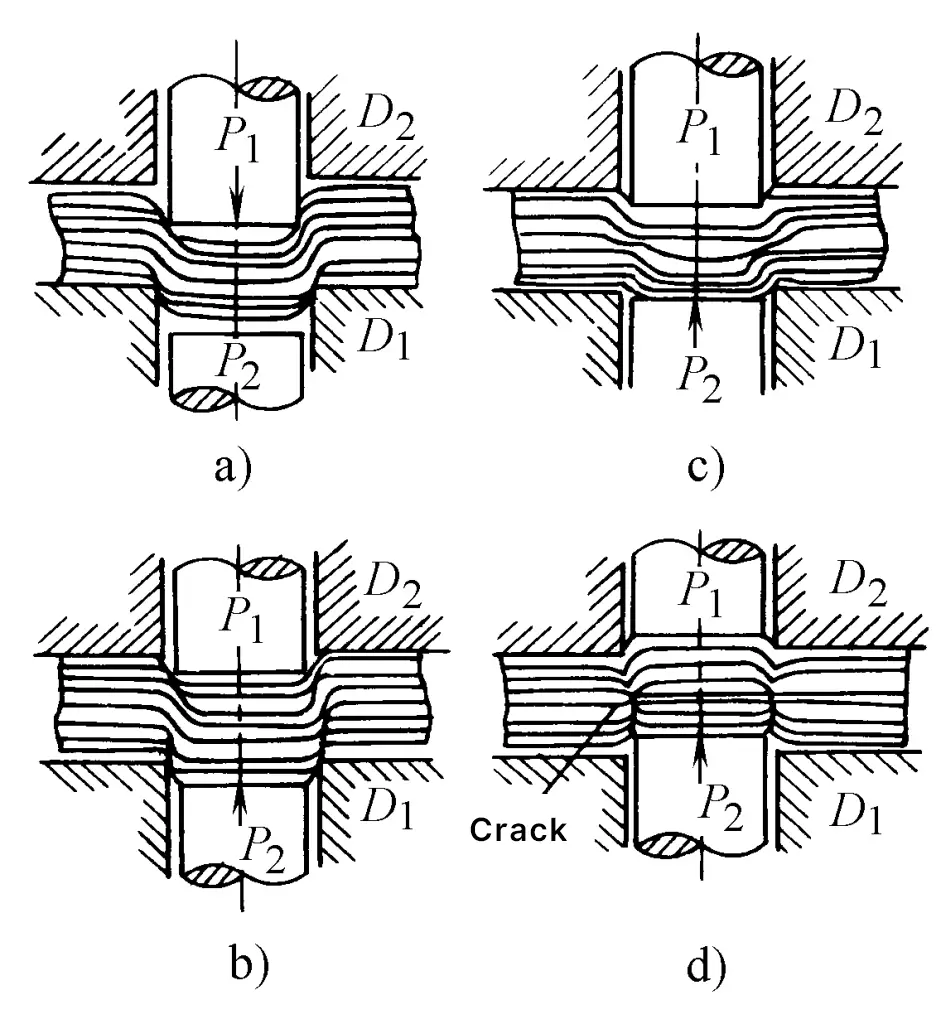

II.ネガティブ・クリアランス・パンチング

図7に示すように、ネガティブクリアランス打ち抜きは、基本的に打ち抜きと改質の複合加工である。パンチのサイズがダイのサイズより大きいため、打ち抜き工程で発生する亀裂の方向が通常の打ち抜きとは逆になり、逆円錐形のブランクが形成される。パンチは押し下げを続け、ブランクをダイに押し込み、余分な材料を切断し、より高品質の断面を得る。

一般的にパンチの大きさはダイの大きさより(0.1~0.2)t大きい。円形のワークの場合、パンチがダイより大きくなる外周の大きさは一定である。凹部や突起のあるワークの場合、図8に示すように、角部の突起は他の部分の2倍、すなわち(0.2~0.4)t大きくし、凹部は半分、すなわち(0.05~0.1)t小さくする。

剪断面の表面粗さを小さくするには、ダイの端に0.1~0.3mmのRをつければよい。パンチはダイより大きいので、打ち抜き終了後、パンチはダイの穴に入らず、ダイの上面から0.1~0.2mmの距離を保つ。

この時、ブランクは完全に金型に押し込まれていないため、次の部品の打ち抜き時に完全に押し込む必要があります。ワークが金型開口部から落下した後は、弾性変形により0.02~0.06mm程度大きくなります。そのため、金型の加工部を設計する際には、この変形を小さくする必要があります。

この方法を用いると、打ち抜かれたワークの表面粗さRaは0.4~0.8μmに達し、寸法精度はIT9~IT11に達する。しかし、板厚t≦1.5mmの大型薄板では、大きなアーチが発生することがある。さらに、ネガティブクリアランスパンチングは、軟質アルミニウム、銅、軟質鋼など、可塑性に優れた軟質材料にのみ適している。主に、冷間押出成形された板材のブランクや、単純な平板部品の精密打抜き加工に使用されます。

ネガティブクリアランスの打ち抜きに必要な力は、通常の打ち抜きよりもはるかに大きく、金型には大きな圧力がかかるため、クラックが入りやすくなります。潤滑剤をうまく使うことで、金型に材料が付着するのを防ぎ、金型の寿命を延ばすことができます。

ネガティブクリアランスのパンチング力Pは、以下の式で見積もることができる。

Pf=中国語

式中

- P - ノーマル パンチ力 (N);

- C - 係数、異なる材料に応じて選択:アルミニウム:C=1.3~1.6; 黄銅:C=2.25~2.8; 軟鋼:C=2.3~2.5.

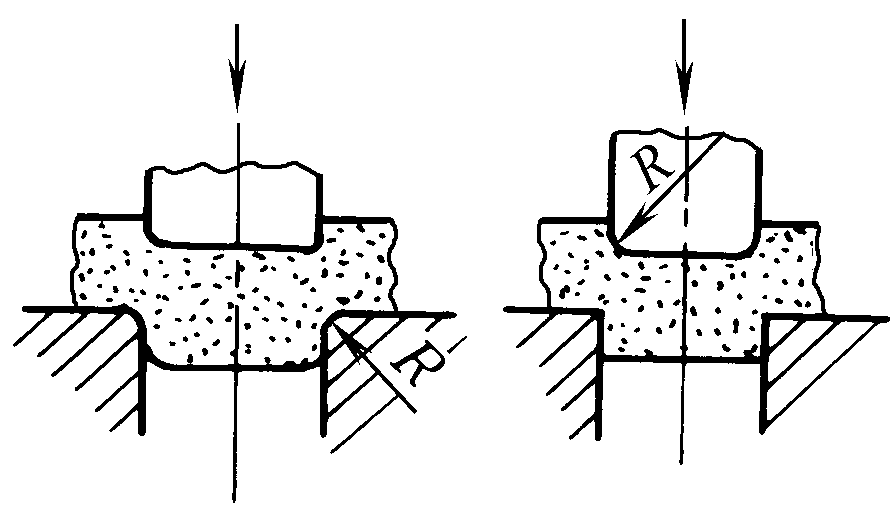

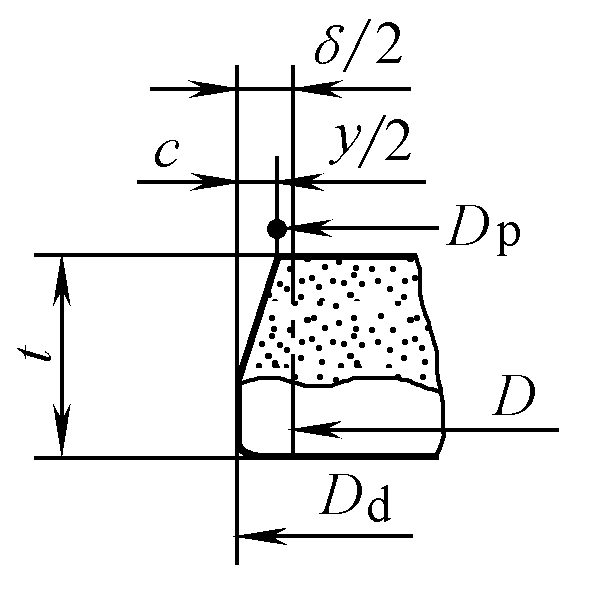

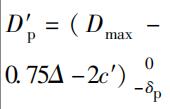

III.小さな隙間の角丸パンチング

ブランキングでは、ダイのエッジは小さな丸みを帯びた角か楕円の角を持ち(図9参照)、パンチは標準的な形をしています。打ち抜きの際、パンチのエッジは角が丸く、ダイは標準的な形をしています。両面 パンチとダイの隙間 は0.01~0.02mm未満であり、材料の厚さに依存しない。

a) 楕円コーナー付き

b) 角丸タイプ

ダイエッジは丸みを帯び、非常に小さなギャップを使用するため、打ち抜き部の静水圧を増加させ、引張応力を低減し、丸みを帯びたエッジは応力集中も低減するため、クラックの発生を抑制し、明るい剪断面を実現する。

図9は、楕円形または丸みを帯びた角を持つ2種類のダイを示している。図9aは楕円のコーナーを持つダイを示しており、円弧と直線の接続は滑らかで均一であるべきであり、鋭いエッジはない。

角丸R1の半径は表7に示す通りであり、これは直径25mmのワークに対して得られた結果である。他のサイズでは、表の値の2/3を選択し、試し打ちの間に必要に応じて角を丸くすることができます。製造の便宜上、図9bに示す金型を使用することもでき、この場合、角丸の半径は一般にR=0.1t(tは材料の厚さ)であるか、または表8に従って選択される。

表7 楕円コーナー・ダイ 丸コーナー半径R 1 値(ワーク直径ϕ = 25mm)(単位:mm)

| 素材 | 素材の状態 | 材料の厚さ | フィレット半径 R 1 |

| 軟鋼 | 熱間圧延 | 4 | 0.5 |

| 6.4 | 0.8 | ||

| 9.6 | 1.4 | ||

| 冷間圧延 | 4 | 0.25 | |

| 6.4 | 0.8 | ||

| 9.6 | 1.1 | ||

| アルミニウム合金 | ソフト | 4 | 0.25 |

| 6.4 | 0.25 | ||

| 9.6 | 0.4 | ||

| ハード | 4 | 0.25 | |

| 6.4 | 0.25 | ||

| 9.6 | 0.4 | ||

| 銅 | ソフト | 4 | 0.25 |

| 6.4 | 0.25 | ||

| 9.6 | 0.4 | ||

| ハード | 4 | 0.25 | |

| 6.4 | 0.25 | ||

| 9.6 | 0.4 |

表8 丸角凹ダイスRの値(単位:mm)

| 素材 | 材料の厚さ 1 | 素材の厚さ 2 | 素材の厚さ 3 | 素材の厚さ 4 |

| アルミニウム | 0.25 | - | 0.25 | 0. 50 |

| 銅(T2) | 0.25 | - | 0.5 | (1.00) |

| 軟鋼 | 0.25 | (0.5) | (1.00) | - |

| 真鍮(H70) | (0.25) | - | (1.00) | - |

| ステンレス鋼(0Cr18Ni9) | (0.25) | (0.5) | (1.00) | - |

注:( )内は参考値。

クリアランスの小さい角丸パンチングは、軟質アルミニウム、純銅、真鍮、軟質鋼(05F、08F)など、可塑性の良い材料に適しています。被加工材は均一で滑らかな輪郭が理想的であり、角丸加工は直角または鋭角のコーナーに使用し、破れを防ぐ必要があります。打抜き力を計算する場合、通常の打抜き力から50%だけ増します。

部品の加工精度はIT9からIT11に達することができ、表面粗さRaは0.4から1.6umに達することができます。部品が金型穴から押し出された後、弾性変形により、そのサイズは0.02~0.05mm増加します。

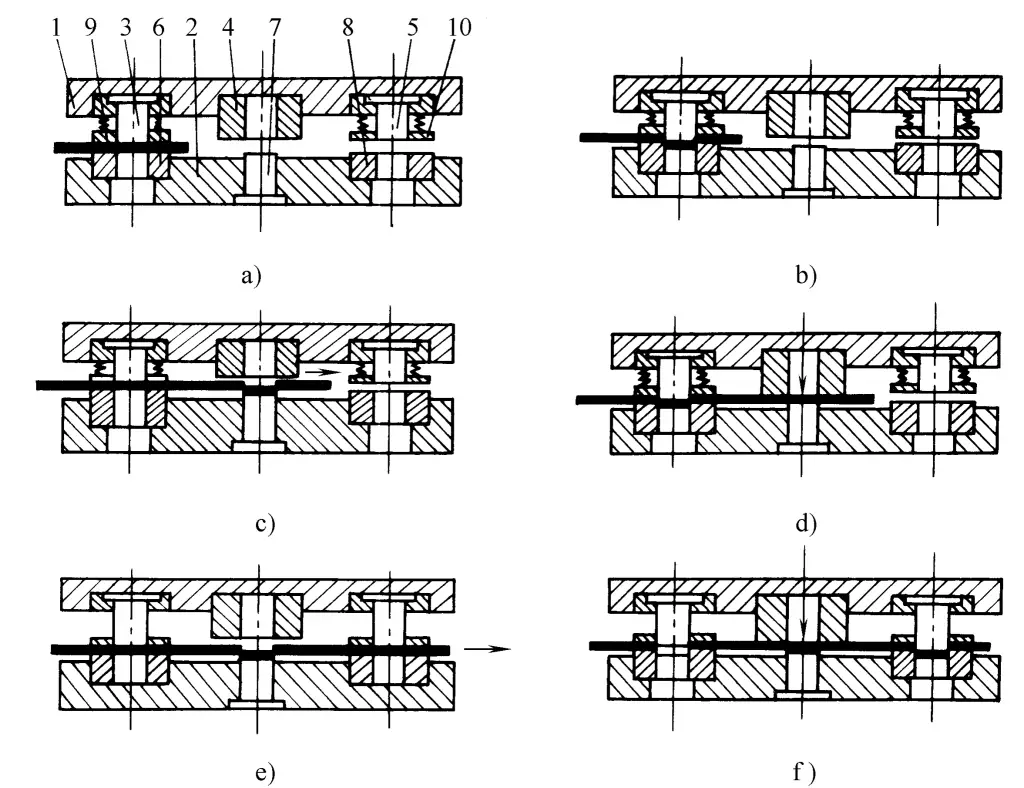

IV.上下のパンチング

上下打ち抜き加工(往復打ち抜き加工ともいう)を図 10 に示す。これは2つの凸金型を使ってワークを上下から打ち抜くもので、まず上から下へ打ち抜き(aのように)、上の凸金型が材料の厚みの15%~30%だけ切り込んだところで止める。その後、下側の凸型で逆に上方向に打ち抜きます(b、c、d)。

この方法の変形メカニズムは通常の打ち抜きと同様で、やはりせん断亀裂や破断帯が発生するが、上下2回の打ち抜きを行うため、2本の明帯を得ることができ、断面全体に占める明帯の割合が増加し、バリを除去できるため、打ち抜き部品の断面品質が大幅に向上する(図11参照)。

- 1、5-崩壊角

- 2、4-ブライトバンド

- 3-破砕帯

しかし、この方法は、より複雑な金型構造を伴うため、打ち抜き時間が長くなり、プレス設備に特別な要件が必要となるため、現在の生産現場ではあまり使用されていない。専用のプレスを使用しないために、この方法は、単動プレスの3ステーション順送型を用いて3ステップで実施することもできる(図12参照)。

1-上ダイホルダー

2-下ダイホルダー

3-エンボスダイ

4-カウンター・シンク・ダイ

5-分離パンチ凸型

6-エンボス凹型

7-逆トッピング凸ダイス

8-分離パンチング凹型

9-エンボス・プレッシャー・プレート

10-分離パンチプレッシャープレート

1.エンボスの最初のステップでは、材料は切断されず、パンチングエリアのピットに押し込まれるだけである(図12b参照)。

2.第2ステップでは、エンボス加工されたブランクは、第1ステップとは反対方向から、打ち抜き領域でまだ破断していない状態に打ち抜かれる(図12d参照)。

3.第3工程では、第1工程と同じ方向にパンチングを行い、ブランクを完全に分離する(図12f参照)。

エンボス加工とリバースパンチングの段階での金型の貫通は、主に材料の厚みと性能に基づきます。エンボス加工でもリバースパンチングでも、ダイの溶け込み深さは、パンチングエリアがまだ破れないレベルに制限されなければなりません。

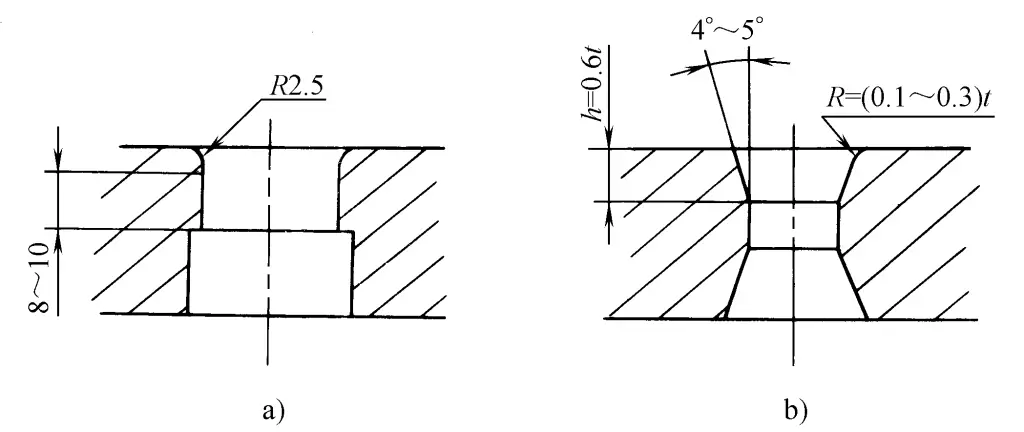

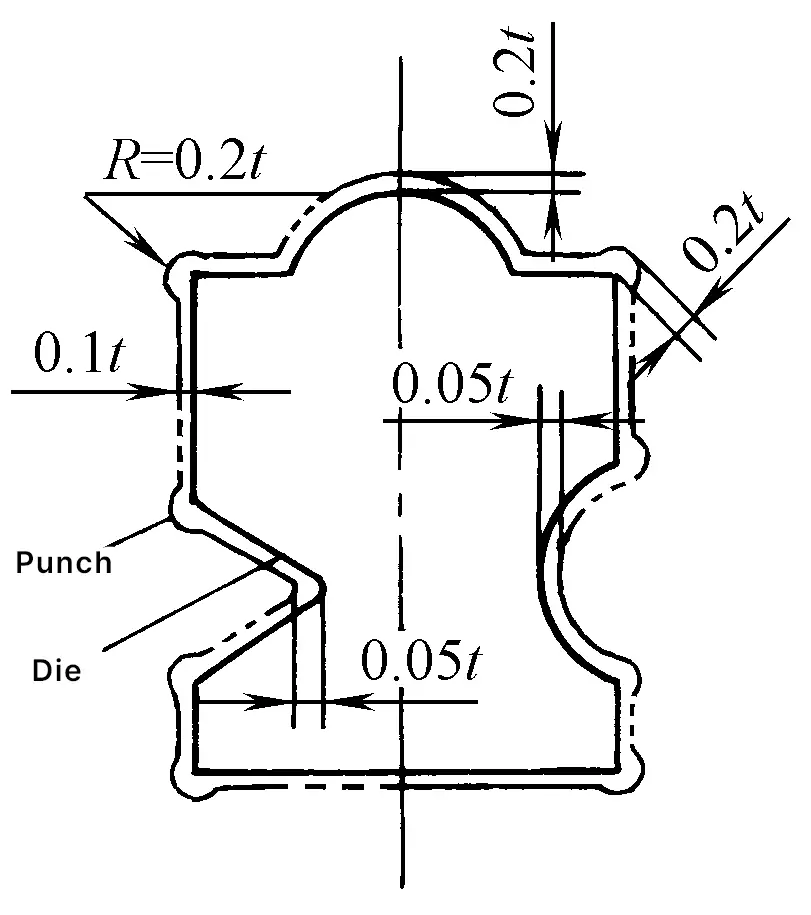

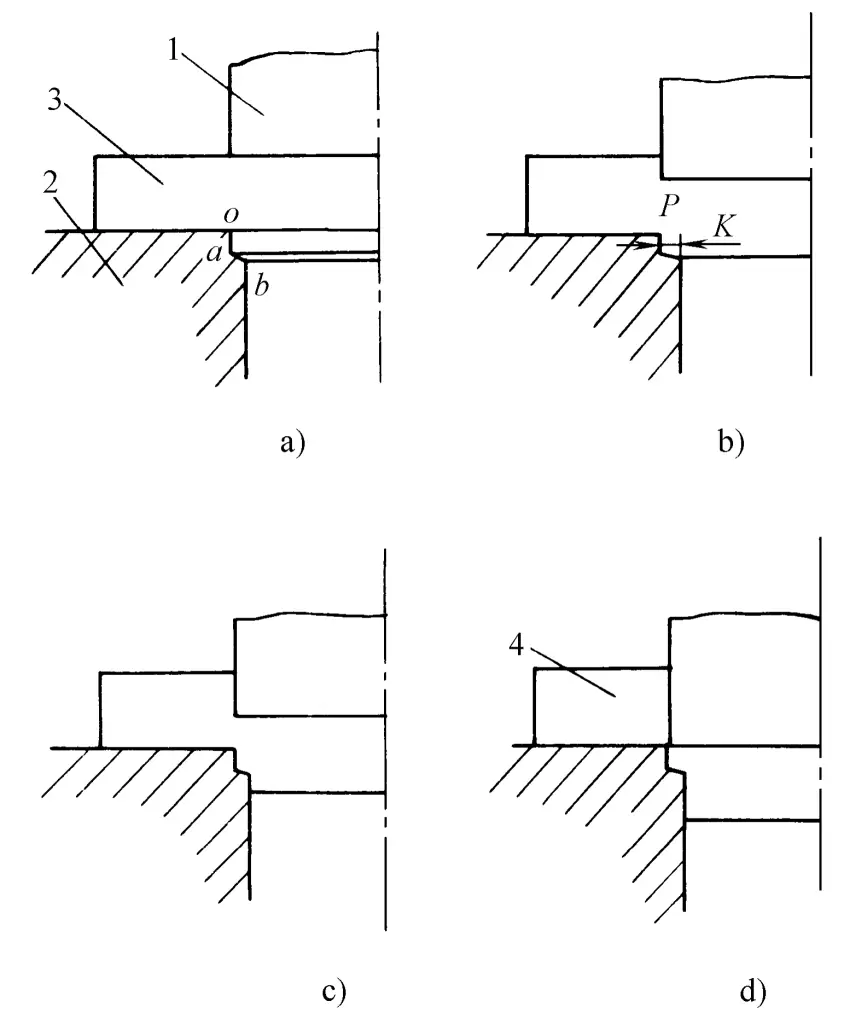

V.同期シャーリングとスクイージング・パンチング

同期剪断絞りパンチング法(すなわち、ステップ式パンチング)の作業工程を図 13 に示す。パンチが板金に切り込むと、パンチのアブ面が板金表面に接触するまで、材料は自身の塑性に基づくせん断変形を受ける(図13a、b参照)。この時点では、板金はせん断亀裂を生じず、この段階の持続時間は主に材料の塑性とダイエッジの状態に依存する。

1パンチ

2-ダイ

3シートメタル

4ワーク

ポンチが押し込まれ続けると、ポンチの外面がシートメタルに圧入され、圧縮された材料は、せん断ゾーンPで十分に大きな静水圧を確立し、材料の塑性を高め、せん断クラックの発生を抑制し、塑性せん断変形をシートメタル全体に継続させる。 剪断工程.パンチの端面がちょうどダイの穴に入ったとき、シートメタルの正確な分離が最終的に完了する(図13c、d参照)。

前述の剪断加工では、材料が本来持っている塑性を適切に利用し、十分に大きな静水圧を適時加えることで、剪断亀裂の発生を抑制する。

パンチのab面が徐々に絞り込まれるにつれて、静水圧はますます大きくなり、ちょうど剪断プロセス中にシートメタルの塑性が徐々に減少するのを補うことになります。パンチの作業部では、ao部の主な機能は静水圧の初期増加のタイミングを制御することであり、ab面の主な機能は静水圧の大きさを制御することである。大きさを変えることで、様々な性能と厚さの板金に対応することができる。

同じ原理で、図14に示すような精密打ち抜きも可能である。この時、抜き屑は金型の上方から排出されなければならない。

1パンチ

2-ダイ

3シート素材

4ワーク

この方法の技術的な鍵は、ブランキングパンチ(またはパンチングダイ)の加工部分の形状とサイズを合理的に決定し、材料のさまざまな可塑性に応じて推奨値を選択することです。

- aoセクションの長さは(0.15~0.35)tである;

- アブ表面の水平幅K=(0.1~0.4)t;

- アブ表面と水平面の角度は0°~20°;

- パンチ(またはダイ)のアオ部とダイ(またはパンチ)の片側隙間は0.01~0.05mmです;

- ブランキングダイ(またはパンチ)のエッジ半径は0.05~0.2mm。

この方法を用いて、純銅、アルミニウム合金、黄銅、08鋼、25鋼(熱間圧延鋼)、亜鉛合金について、従来のプレス機でガイド板金型を用いて実験を行ったところ、いずれも完全に滑らかな剪断面を得ることができた。また、精密打ち抜き加工が困難な鉛入り黄銅では、この方法によってワークの剪断面がほぼ0.9t(tは材料厚さ)に達することができた。