I.プロファイルとパイプの手動曲げ

プロファイルは曲げ抵抗が大きいため、曲げ加工は容易ではなく、通常は加熱法を用いて手作業で曲げ加工を行う。

1.平鋼焼きなましベンド

平鋼の曲げ加工は通常、以下のステップと方法を採用している:

(1) 金型の作成

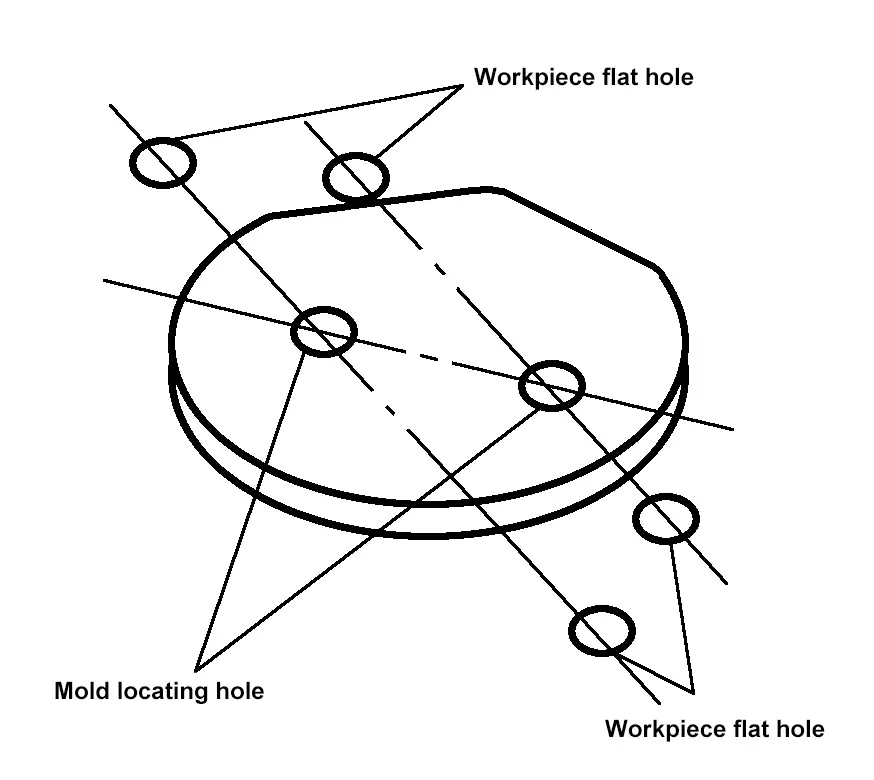

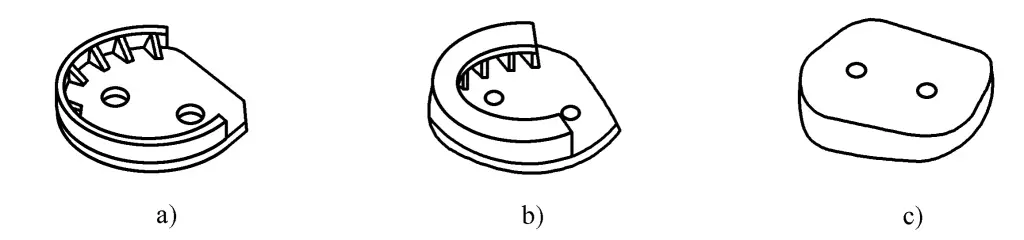

平鋼を熱間曲げ加工する金型は一般に鋼板製で、その厚さは被加工材と同じかわずかに厚く、金型の円弧直径は被加工材の内径と同じにすることができる。平鋼のリング曲げ用金型は、図4-15に示すように、完全な円形にせず、完全な円形の約2/3程度にすると、曲げ加工中のワークの配置や取り外しが容易になる。

台上の金型を固定するための穴の位置と大きさは、台上の金型の位置が固定された後に、台上の穴の位置と大きさに基づいて決定されるべきである。

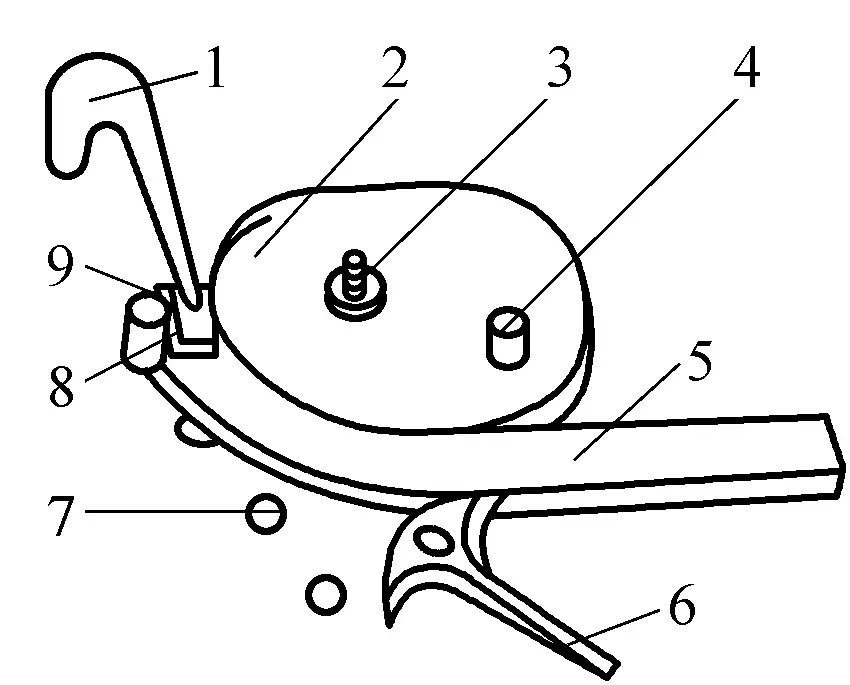

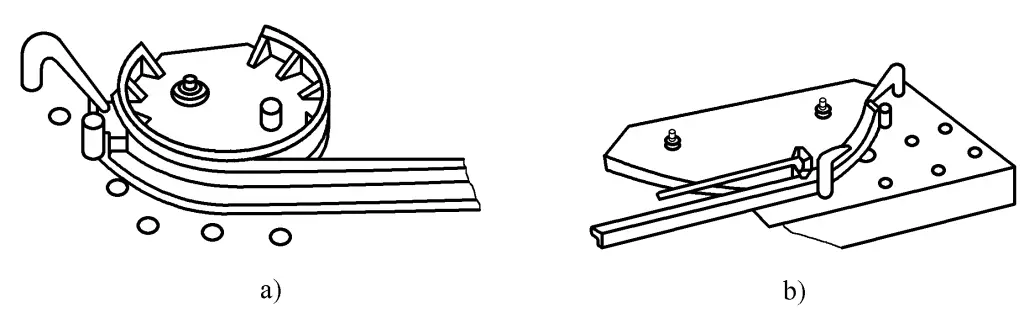

(2) 曲げる

図4-16に示すように、加熱した平鋼の一端を金型に当て、コニカル・ウェッジとラムズ・ホーン・クランプでクランプし、ベンダーを適切な位置に挿入して曲げ加工を行う。平鋼にしわが寄ったり、低温のために材料が硬化するのを避けるため、各加熱はあまり長く曲げないでください。部品サイズが大きい場合は、分割して曲げ加工を行う。

1-ラムのホーンクランプ

2-金型

3-ロックボルト

4タイヤウェッジ

5-フラットスチール

6ベンダー

7プラットフォームホール

8-締め付けウェッジ

9-スペーサープレート

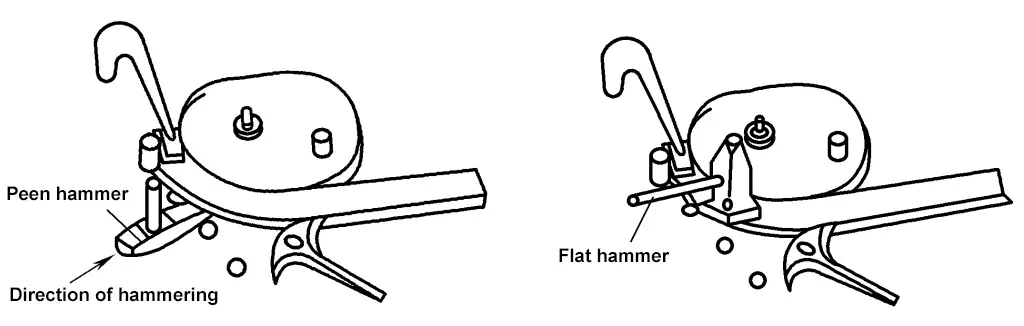

(3) レベリング

各アニール・セクションの終了後、クランプを外す前に、図4-17に示すように、平鋼の内側に沿ってまず平ハンマーで均し、次に外側に沿って均し、内外の厚さをほぼ等しくして、脱型後の冷却過程で大きな変形が生じないようにする。

2.アングル鋼曲げ

アングル鋼の曲げ加工には、金型を作る工程、曲げる工程、平らにする工程も含まれる。

山形鋼の曲げ加工用の金型は、通常鋼板を溶接したもので、図4-18に示すように、曲げ加工が内面か外面かによって形状が異なる。山形鋼は断面が非対称であるため、曲げ加工後の冷却時に内外面の収縮が不均等になり、加工物の形状や寸法が変化する。

したがって、山形鋼を外曲げする場合は金型の直径を適切に大きくし、内曲げする場合は金型の直径を適切に小さくする必要がある。金型径の増減値は、表4-1に従って選択することができる。その他は平鋼曲げ金型と同様である。

a) 溶接外角鋼曲げ金型

b) 溶接内部アングル鋼曲げ金型

c) 鋼板全体から作られた金型

表 4-1 アングル鋼熱間曲げ金型直径スケーリングサイズ

| 内部曲げ/mm | アウターベンド/mm | ||

| テンプレート直径 | タイヤ工具径縮小サイズ | テンプレート直径 | タイヤ工具径拡大サイズ |

| <300 | <10 | <900 | 3~5 |

| 900 ~ 1400 | 10 ~15 | 900 ~1400 | 6 ~10 |

| 1500 ~10000 | 15 ~20 | 1500 ~10000 | 15 |

| >10000 | 25 | >10000 | 20 |

山形鋼を曲げる場合は、まず加熱した山形鋼の一端をタイヤ工具に素早くクランプし、図4-19に示すように、曲げようとする山形鋼の断面がタイヤ工具に完全にはまるまで、山形鋼表面のしわの部分をハンマーで叩きながら曲げます。アングル・スチールの曲げ加工も、スチールの熱間曲げ加工の温度範囲内で行う。

a) アングル・スチール製アウター・ベンド

b) アングル鋼インナーベンド

曲げた後、スレッジハンマーやフラットハンマーを使ってまっすぐにすることも必要で、そうすることで、ワークピースの形状や寸法精度が要求を満たすようになる。

3.パイプ曲げ

マニュアル パイプ曲げ 手作業によるパイプ曲げの手順と方法は以下の通りである:

(1) 砂の充填

手動曲げの前に、パイプ部分の変形を防ぐために、パイプ内部に砂を充填する必要がある。非鉄金属パイプの場合は、ロジンやアルミニウムのような融点の低い物質を充填し、曲げ加工後に取り除くことができる。砂は純粋で清潔、乾燥したもので、一般に粒子が2mm以下のものを使用する。パイプ内に充填される砂はコンパクトでなければならないため、充填中にハンマーで叩く。パイプの両端は木栓でしっかりと塞ぐか、鋼板で密閉する。

(2) マーキング

熱間曲げパイプの場合、加熱部の長さをマーキングする必要がある。一般的には、図面サイズに応じて曲げ部の中点位置をあらかじめ決めておき、そこからパイプの両端までの長さを測り、パイプ径の余裕分を加えた長さが加熱する長さとなる。

(3) 暖房

パイプの加熱には、木炭、ガス、重油を燃料として使用することができる。石炭には硫黄分が多く含まれており、高温になると鋼材に浸透して品質を劣化させるため、通常の石炭はパイプの加熱には適さない。加熱温度は約950℃で、パイプ内部の砂を同じ温度にするために一定時間維持される。

(4) 曲げ

小径パイプの曲げ加工は半円形の溝型の上でレバーを使って、大径パイプの曲げ加工は台の上で電動ウインチを使って行う。複数の曲げ部がある場合は、パイプの端の曲げ部から順番に曲げていく。曲げ加工中は、パイプの肉厚が薄くならないように、外壁に水を吹き付けることができる。冷却のために散水することで、曲げの程度を調整することもできる。パイプの内側を水スプレーで冷却すると、内側の金属が収縮して曲げの度合いが増し、同様に外壁に水をスプレーすると曲げの度合いが減る。

II.パイプ機械加熱曲げ成形

加熱しながら機械的にパイプを曲げる場合、その方法には中周波加熱と火炎加熱があり、それぞれ以下に紹介する。

1.中周波加熱曲げ

中周波加熱曲げ加工は、パイプブランクの周囲に中周波誘導コイルを配置し、中周波誘導電流に頼ってブランクを局部的に必要な高温に加熱し、加熱された部分を曲げ加工し、曲げ加工後に直ちに水を噴霧して冷却することにより、必要な曲げパイプ部品を得るものである。

中周波加熱曲げ加工には、中周波誘導加熱曲げ機専用の設備が必要です。曲げ機による曲げトルクのかけ方によって、引き曲げタイプと押し曲げタイプに分けられます。

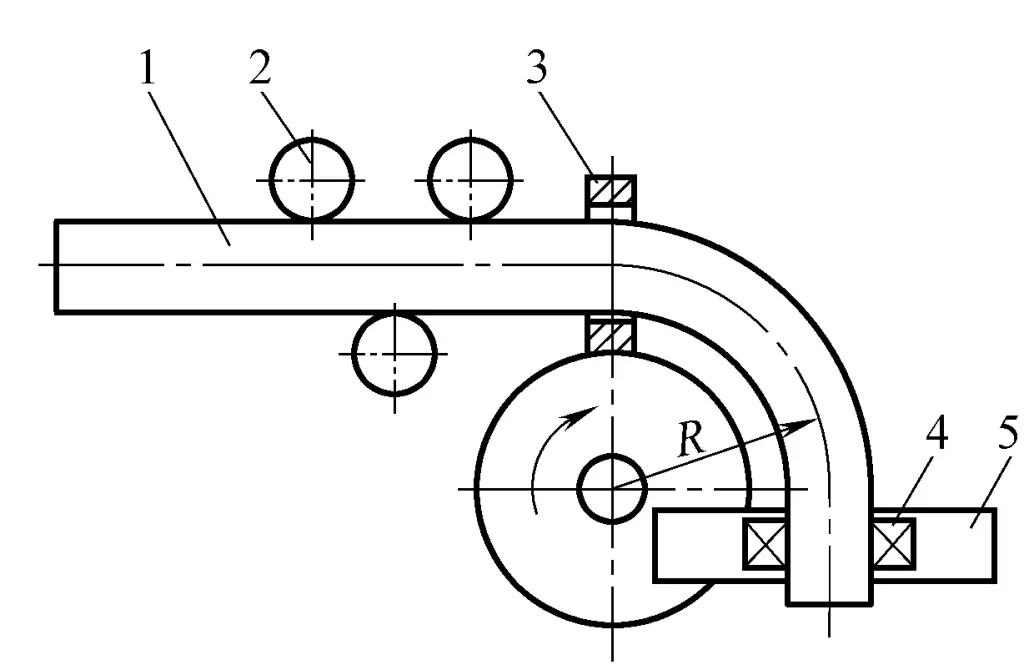

(1) 引っ張り曲げ 中周波曲げ

図4-20は、引き曲げ中周波曲げの模式図である。中周波誘導コイル3を回転中心線上に配置し、コイルに中周波電流を流すことにより交番磁界を発生させ、パイプブランクの交番磁界による誘導電流によりパイプブランクを加熱する。

パイプブランク1は誘導コイルを通過し、一端はチャック4で回転アーム5に固定され、他端は支持ローラまたは機械ベッドに自由に置かれる。パイプブランクの軸方向位置を決めるために、3つの支持ローラー2が使用され、パイプブランクを誘導コイルおよびチャックと同心に保ちます。

1パイプ・ブランク

2-サポートローラー

3-誘導コイル

4-チャック

5回転アーム

曲げエリアの後方に位置するパイプブランクは、加熱・曲げ加工後、誘導コイルに取り付けられたリング装置によって水冷され、曲げ加工されたパイプに十分な剛性を与え、完全な円形断面を維持します。運転中、誘導コイルは局部的にパイプブランクを800~1200℃に加熱し、モーターが減速機を介して旋回アームを回転させ、パイプブランクを引っ張って曲げます。

ドロー曲げは、より小さな半径を曲げることができる。 曲げ半径 R=1.3D、一般的な冷間曲げ機は1.5D)、曲げパイプの品質が向上する。

リミットスイッチにより、旋回アームの回転と誘導コイルの加熱を時間的に停止させることにより、パイプの曲げ角度を正確に制御することができる。曲げ半径は旋回アーム上のチャックの位置で決まり、チャックの位置はパイプ上で調整できる。加熱温度と加熱ゾーン幅は、電流サイズ、曲げ速度、水スプレー量を変更し、誘導コイルの直径を選択することによって制御することができます。電流と誘導コイルの直径は、主にパイプブランクの直径に応じて選択されます。

電流が高すぎるとパイプブランクが溶ける、低すぎると加熱が不十分である。誘導コイルの直径が大きすぎると、熱効率が低い、小さすぎると、パイプ壁との隙間が小さい、調整性が悪い、操作が不便である。曲げ半径が大きいと、変形が小さく、曲げ速度が速くなる。逆に、曲げ速度は遅くすべきであり、そうでないと外壁の厚さが著しく減少する。

ドロー曲げの中周波曲げで得られる曲げ半径は比較的均一で、調整も便利で、曲げ角度は180°に達するが、外壁の厚さは多少減少する。

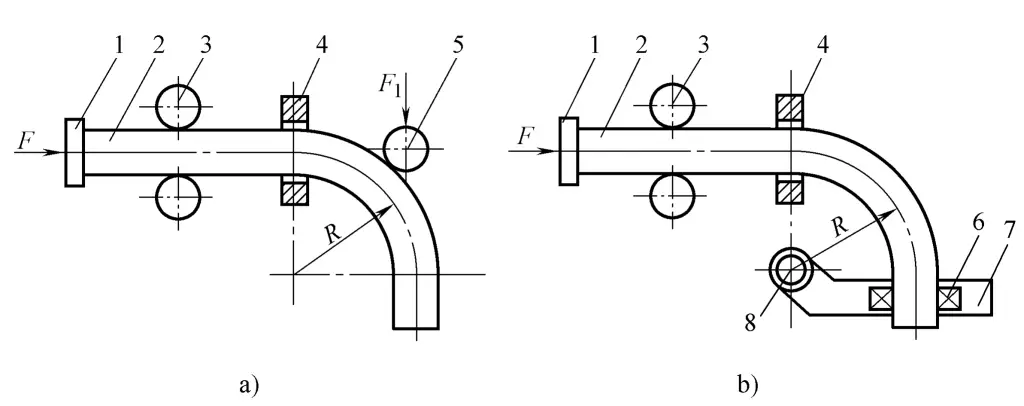

(2) プッシュ・ベンディング

図4-21は、中周波加熱による曲げ加工を示す模式図である。パイプブランク2は支持ローラ3によって支持されている。パイプブランクの端部のスラストプレート1を使用することにより、パイプブランクに軸方向のスラストFが加えられ、それによりパイプブランクが曲げ加工される。

曲げ半径は、トップローラ5の位置またはスイングアーム7上のチャック6の位置によって決定される。明らかに、押し曲げ方式でパイプを曲げる場合、曲げられたパイプブランクの外壁の肉厚の薄肉化が小さく、高温域が比較的狭いため、パイプ壁の安定性が損なわれたり、内壁にしわが寄ったりするのを防ぐことができる。

1-スラストプレート

2パイプブランク

3-サポートローラー

4-誘導コイル

5-トップローラー

6-チャック

7-スイングアーム

8軸

図4-21aの押し曲げ方式は、管の外壁の薄肉化を最小限に抑えながら、任意の半径を曲げることができるが、曲げ開始時の曲げ半径の確保が難しく、調整が難しい。図4-21bのプッシュ曲げ方式は、曲げ半径が均一で調整が容易であり、典型的な曲げ角度は90°以下であるが、スイングアームの調整範囲によって曲げ半径が制限される。

まとめると、中周波誘導曲げには次のような特徴がある:

1) 大径厚肉管の冷間曲げ加工は、大型の冷間曲げ機を必要とし、広い面積を占め、コストが高く、高価な金型も必要とする。しかし、中周波誘導曲げ加工は金型を必要とせず、異なる管径とそれに対応する誘導コイルがあればよい。しかし、中周波誘導装置は多くの電力を消費し、設備投資も大きい。

2) 中周波誘導加熱は急速で、熱効率が高く、曲げられた管の表面は酸化物のスケールを発生しない。

3) 曲げ管の品質は良好で、冷間曲げに比べて真円度が高く、肉厚の減少が少ない。曲げ半径の調整が容易で、適応性が高い。金型が不要なため製造コストが低く、特に大口径パイプの単品または小ロットの曲げ加工に適している。

また、中周波曲げ管は、加熱・曲げ加工後すぐに水冷されるため、この方法で焼入れによる割れが発生しやすい鋼管を曲げる場合は、その影響を考慮する必要があることにも留意すべきである。

火炎加熱曲げ

火炎加熱曲げの原理は、中周波誘導曲げと同じで、ビレットを加熱するために中周波誘導コイルの代わりに火炎加熱コイルを使用し、中周波誘導ユニットが不要になる。

フレームベンディングマシンは構造が簡単で、コストが低く、メンテナンスが容易で、曲げられたチューブの良好な品質を確保できるため、生産において一定の普及と利用が進んでいる。しかし、火炎加熱の熱効率は高くないため、薄肉管の曲げ加工にしか適していない。

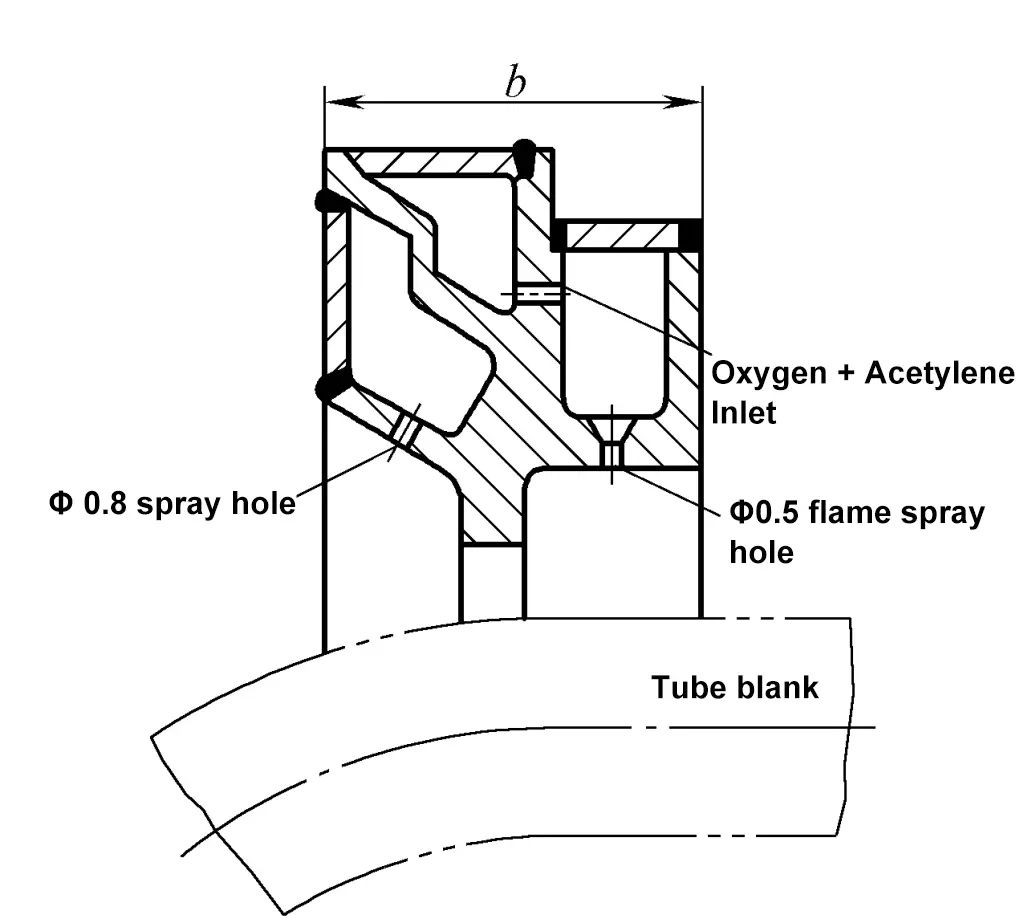

図4-22に火炎加熱リングを示す。酸素とアセチレンの混合ガスを燃料とし、アセチレン圧力は0.05~0.1MPa、酸素圧力は0.5~10MPa程度が一般的である。加熱リングの直径は管ブランクの外径に合わせる必要があり、炎ノズルリングと管壁との距離は通常13~15mmである。

加熱リングの内周には火炎ノズルが並んでおり、ノズルの直径は約φ0.5mm、穴の間隔は4~5mmで、均等に配置されている。パイプの曲げ方向と反対側の加熱リングの外周には散水孔があり、散水孔の直径はφ0.8~1mm程度で、散水孔の間隔は10mm程度である。