形材は、自動車、航空機、化学機械、各種金属構造物などに広く使用され、主に曲げ加工によって成形される。現在、一般的な曲げ加工には、プレス加工、圧延加工、ラッピング加工、絞り加工などがあります。

I.プレス曲げ成形

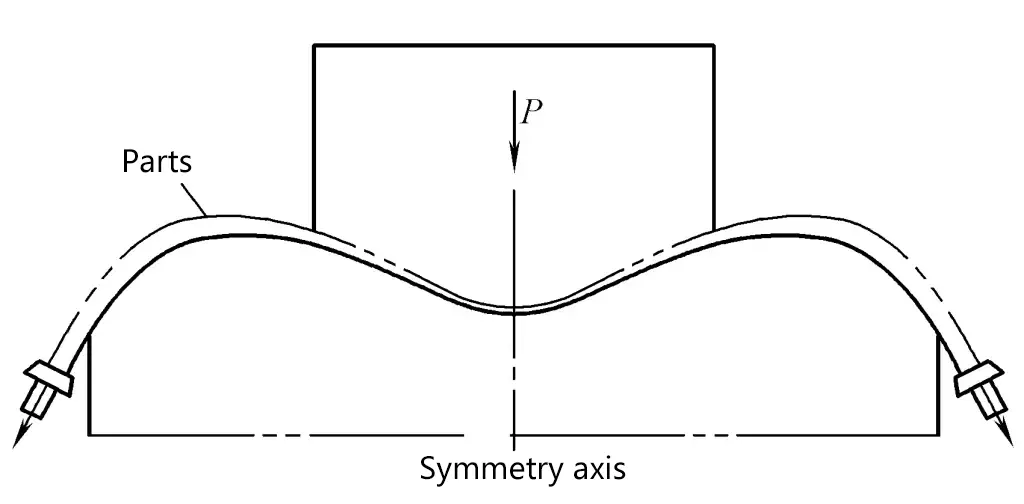

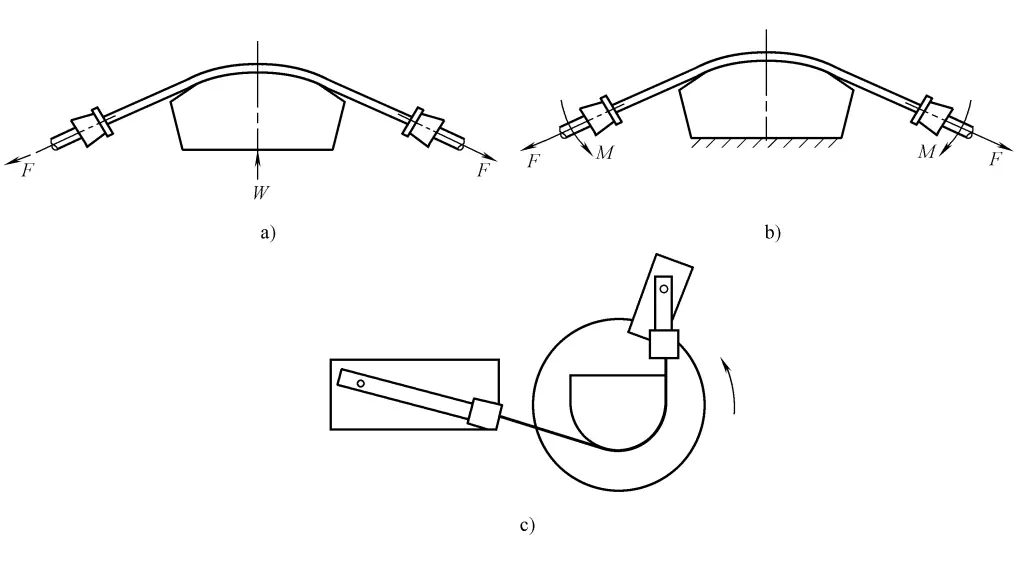

図1に示すように、プレス機や油圧プレス機などの加圧加工機で曲げ金型を用いて形材を曲げる加工をプレス曲げという。プレス曲げ金型には、プレス曲げ部品の品質を向上させるため、揺動装置付きの凹金型が用いられることが多い。

プレス曲げ加工の最大の利点は、操作が簡単でシンプルであること、特殊な成形設備が不要であること、設備や金型への投資が少なくて済むこと、生産効率が高いことである。しかし、プレス曲げ加工された部品の精度は一般的に悪く、プレス曲げ加工された部品に深刻な崩壊がしばしば発生する。 曲げ部品スプリングバックの制御は容易ではない。この方法は一般的に、単純な形状の短い部品や、肉厚の厚い形材の平面曲げ加工に使用され、曲げ角度はあまり大きくすべきではなく、通常は120°を超えない。

II.ロール曲げ

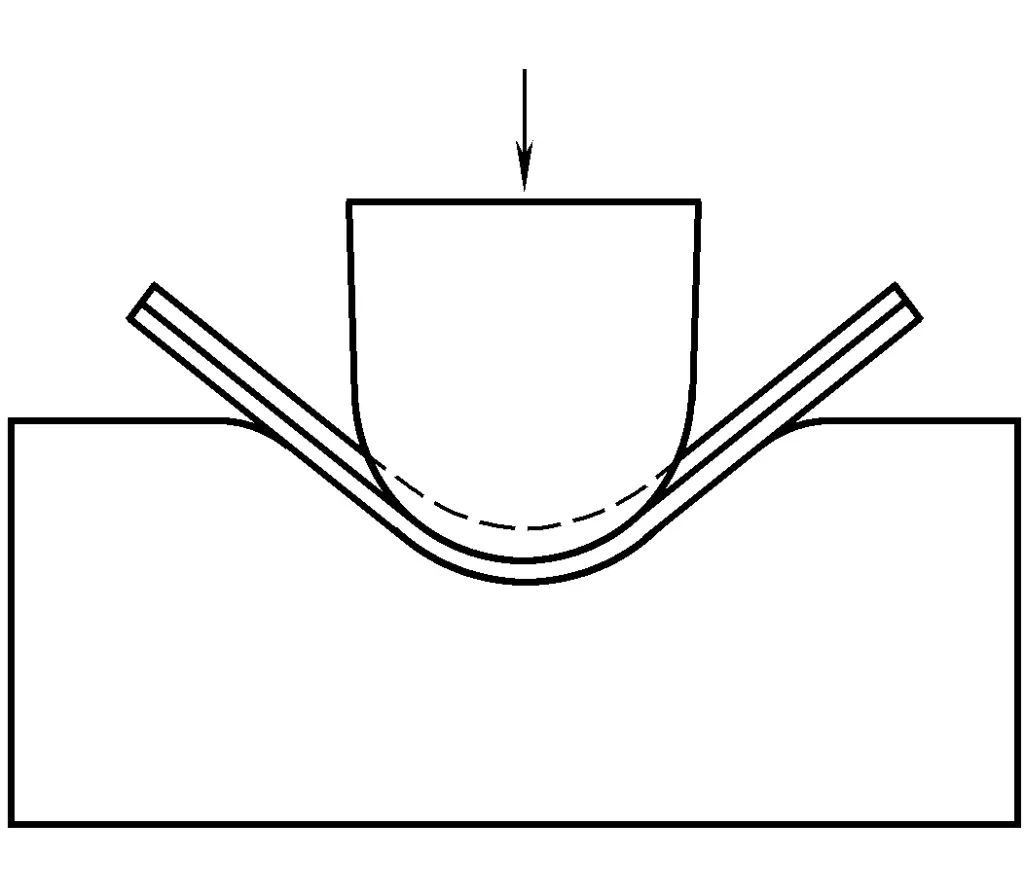

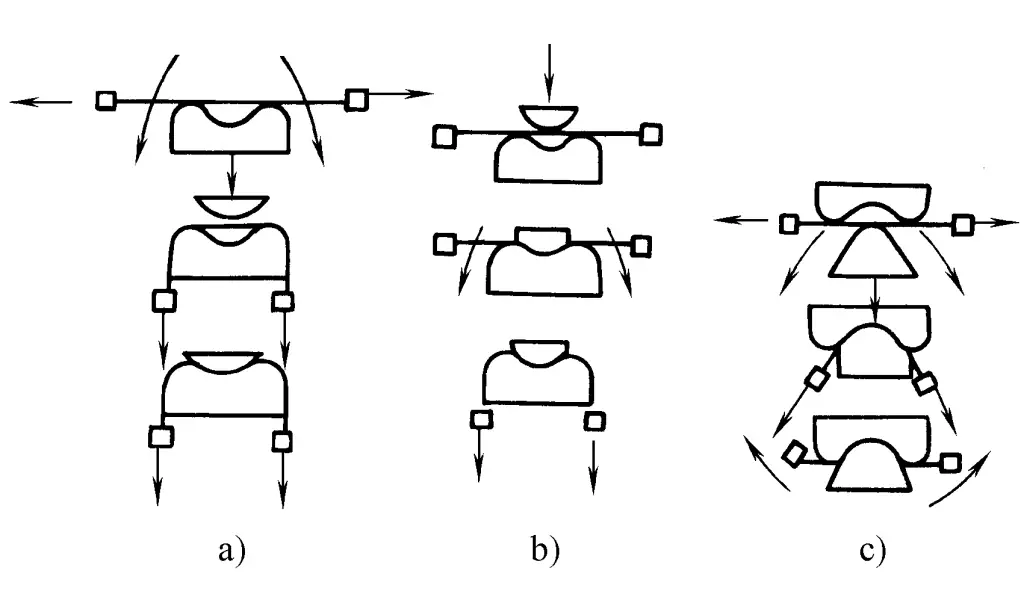

ローラーまたはロールシャフトの圧力と摩擦によって、形材が押し進められ、曲げ変形を受ける成形工程をロール曲げという。ロール曲げは、図2に示すように、ローラーの数と配置によって、3本ロール曲げ、4本ロール曲げ、多本ロール曲げに分けられる。

3本ロール曲げを例にとると、プロファイルは曲げローラーの間に置かれ、駆動ローラーがプロファイルを押し進め、曲げトルクはローラー間の距離によって変化します。プロファイルの曲率半径は、主に上部ローラーと2つの下部ローラー間の垂直方向の中心距離と、2つの下部ローラー間の水平方向の距離に依存します。

ロール曲げは汎用性が高く、曲げローラーの位置を順次調整することでスプリングバック量を補正することができます。4本ロール曲げは、プロファイルの下部を支えることができるため、プロファイルの断面形状の精度を向上させることができます。

ロール曲げは、曲率半径が大きく、断面形状が単純なプロファイル部品の成形に適しており、特に曲率が等しく、断面が対称なプロファイルの成形に適しています。ロール曲げの利点は、設備が簡単なことです。欠点は、プロファイルの両端を曲げることができないことであり、さらに、成形中にワークが確実に支持されないこと、内壁にしわができやすく不安定であること、断面が歪みやすいこと、非対称断面のプロファイルを曲げる場合、曲げ平面内でねじれたり変形したりしやすいことである。

III.ラップ成形

ラップ曲げとは、図3に示すように、サイド・プレス・ホイールまたはブロックでプロファイルを押圧し、曲げ型の周囲で徐々に曲げる工程を指す。プロファイルは、回転可能な曲げ金型上のクランプスライダーによってクランプされ、金型の回転と移動するサイドプレスブロックの共同作用の下でプロファイルの曲げが達成されます。

このように曲げる場合、プロファイルの尾部に引張力を加えることができ、引張力の作用で曲がるようになります。軸方向の引張力を制御することで、内壁のしわを効果的に回避し、成形後のスプリングバックを低減することができます。 曲げ成形 曲率半径の小さいプロファイルの垂直曲げ面の上下方向にガイダンスをかけると、三次元曲げ成形も可能です。

ラップ曲げ工程のもう一つの方法は、クランプ金型またはクランプスライダーによって固定曲げ金型にプロファイルをクランプし、ターン金型または移動プレスブロックを曲げ金型の周りに回転させることによってプロファイルを曲げることである。この方法は生産効率が高く、曲げ角度は約180°に達する。しかし 曲げ半径 そうでなければ、曲げられた部分の内面にしわが発生する可能性がある。

IV.ストレッチ曲げ成形

1.ストレッチ曲げ成形の特徴と適用範囲

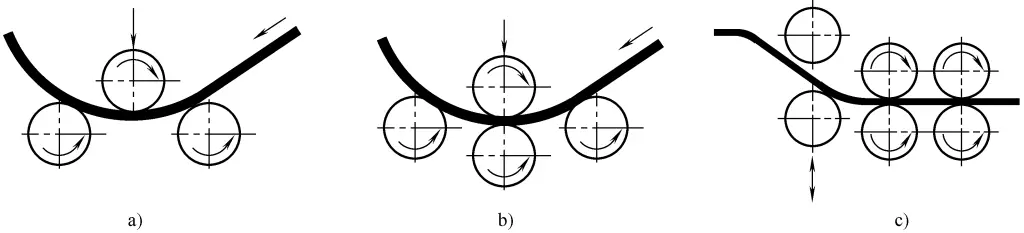

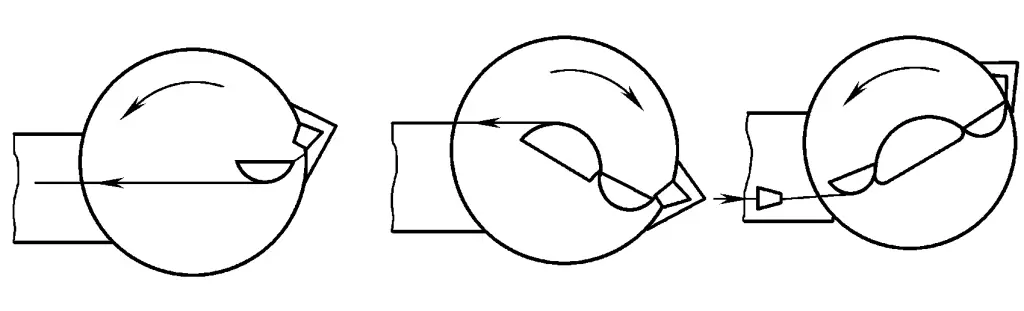

延伸曲げ加工とは、形材の両端を保持装置(クランプ)でクランプし、引張力をかけながら金型周りに曲げる加工方法である。通常、ストレッチ曲げ加工は、使用する設備の観点から、図4に示すように、ストレートスルーテーブルストレッチ曲げ加工、スイングアームストレッチ曲げ加工、ターンテーブル式ストレッチ曲げ加工の3種類に分けられる。

a) ストレートスルー・テーブル・ストレッチ・ベンディング

b) 腕のスイングストレッチ屈伸

c) 回転テーブル曲げ

曲げ成形の利点は、部品の反発が小さく、残留応力が低く、生産効率が高いことである。長尺形材の曲げ加工に最も広く用いられている。曲げ加工は、主に開断面形材の曲げ加工に使用されるが、閉断面形材の曲げ加工にも使用できる。等しい曲率の曲げ加工品や、曲率可変の曲げ加工品の製造も可能である。曲げ成形の最大曲げ角度は、一般的に180°未満である。

2.曲げ方法とパラメータの選択

荷重のかけ方や順序によって、さまざまな曲げ方法がある。

(1) まず伸ばしてから曲げる(=P-M法)

まず、プロファイルの両端に軸方向のプレテンションをかけ、次に金型に適合するまで引張状態で曲げモーメントをかける。

(2) まず曲げてから伸ばす(=M-P法)

まず、プロファイルに曲げモーメントをかけ、金型に適合するまで曲げさせ、次に軸方向に補助張力をかける。

(3) まず伸ばし、次に曲げ、また伸ばす(=PM-P法)

この方法が最も一般的である。まずプロファイルの両端に軸方向の予張力をかけ、次に金型に適合するまで引張状態で曲げモーメントをかけ、最後に軸方向の補助張力をかける。

予備張力の目的は、供給状態のプロファイルの初期ねじり変形を排除し、一定の初期引張変形を生じさせることであり、これにより曲げ加工中のプロファイルの内側ウェブの不安定としわの発生を防止することができる。追加張力付与の目的は、スプリングバックをさらに低減し、成形精度を向上させることです。

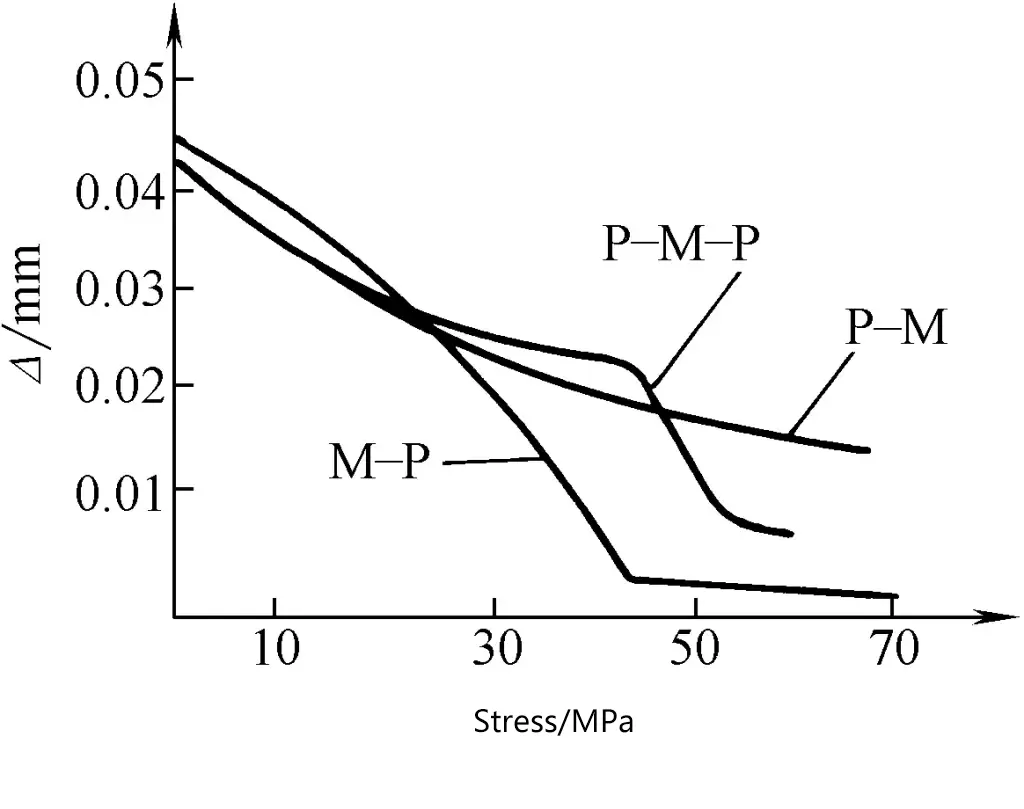

3種類の曲げに対する除荷後のスプリングバックの比較を図5に示す。

Δ =1 - R/R'

どこ

- Δ- スプリングバック比;

- R-除荷前の曲率半径(mm);

- R'-除荷後の曲率半径(mm)。

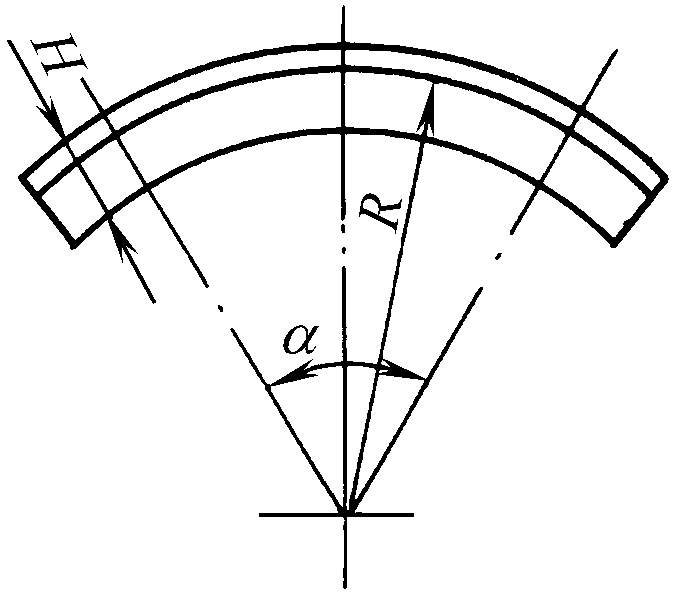

延伸曲げ成形の精度を満足させることを前提に、プロファイルの延伸量はできるだけ小さくする。プロファイル部品の相対曲げ半径と曲げ角度の大きさに基づいて、ストレッチ曲げ加工の回数と各作業のストレッチ量を決定します。

シングルストレッチ・ベンディング

シングル・ストレッチ曲げは、変形が小さい中・小サイズのプロファイル部品のストレッチ曲げに適している。シングルストレッチ曲げにおける典型的なアルミニウム合金プロファイルの最小相対曲げ半径を表1に示す。シングルストレッチ曲げの追加延伸率を表2に示す。

表1 2024O、7075Oの初期曲げの最小相対曲げ半径

| 曲げ角度α/(°) | 30 | 60 | 90 | 120 | 150 | 180~220 |  |

| 相対曲げ半径 R/H | 10 | 15 | 23 | 27 | 34 | 38 |

表2 初期曲げ伸び率A(%)

| R/ H | 素材 | ≥100 | 75 | 50 | 40 | 35 | 30 | 24 |

| α (90°) | 2024 | 3 | 3.2 | 3.8 | 4.2 | 4.5 | 4.9 | 5.6 |

| 7075 | 1.5 | 2.6 | 2.8 | 3 | 3.1 | 3.3 | 4.4 | |

| α (120°) | 2024 | 3.5 | 3.9 | 4.4 | 4.8 | 5.2 | 5.6 | |

| 7075 | 3 | 3.2 | 3.4 | 3.6 | 3.7 | 3.9 | ||

| α (150°) | 2024 | 4.1 | 4.4 | 5 | 5.5 | 5.8 | ||

| 7075 | 3.6 | 3.7 | 4 | 4.2 | 4.4 | |||

| α/(180°以上) | 2024 | 4.7 | 5 | 5.7 | 6.1 | |||

| 7075 | 4.2 | 4.3 | 4.6 | 4.8 |

二次曲げ

アルミニウム合金プロファイルの場合、部品の相対的な曲げ半径が小さいか、部品の精度と表面品質に対する要求が高いか、プロファイル部品の剛性が大きい場合、合理的な製造方法は、同じ金型を使って2回曲げることです。1回目の曲げ加工では、焼きなましを施したプロファイル素材を使用し、「伸ばしてから曲げる」方法で荷重をかけ、約1%の予備延伸を行ってから曲げ加工を行う。原材料は、曲げ加工後すぐに取り出される。 フィッティング を鋳型に入れ、急冷に回す。

新たに焼き入れされた状態で、2回目の曲げ加工は「曲げてから伸ばす」負荷方法によって成形される。このとき、まず予備成形品を曲げ、金型にはめた後、張力をかける。2回目の曲げ加工が終了した時点で、クランプ付近の材料の伸びは1.5%から3%の範囲内に制御できる。2回の曲げ加工後、ほとんどの部品はスプリングバック量が大幅に減少し、最小限の手作業による修正、あるいは修正なしで検査に出すことができます。

二次曲げは、精度が高く、手作業による矯正が最小限で済み、残留応力が低いという利点がある。焼入れ後の二次曲げ加工は、材料の新しい焼入れ潜 在期間内に完了させなければならない。焼入れ後のインキュベーション期間を長くするために、新しく焼入れした部品は冷凍装置に入れる必要がある。焼入れ後の伸び率を表3に示す。

表 3 2024, 7075 の焼入れ後の伸び A (%)

| R/ H | 30 – 15 | 10 | 8 | 6 | 5 |

| α (90°) | 1.3 | 1.7 | 1.8 | 2 | 2.4 |

| α (120°) | 1.4 | 1.8 | 2 | 2.2 | 2.5 |

| α (150°) | 1.5 | 1.9 | 2.1 | 2.3 | 2.6 |

| α / (180°) | 1.6 | 2 | 2.2 | 2.4 | 2.8 |

3.曲げられた部品の原料の長さ

曲げられた部品の原材料の長さは、以下の式で計算できる。

LM =0.99(L+2A)+2B

式中

- L M - 原材料の長さ;

- L - 展開された部分の長さ;

- A...切断線からチャック端面までの移行部の長さで、40~60mm;

- B - クランプ端の長さで、30~50mm;

- 0.99 - この係数は、曲げ加工中の素材の伸びを考慮したものである。

4.複数の特殊形状部品の曲げ加工

(1) 正と負の曲率を持つ部品の曲げ加工

カンチレバー曲げ機またはターンテーブル曲げ機で実施できる。カンチレバー曲げ機で実施する場合、通常、図6と図7にそれぞれ示すように、側圧装置を使用しない曲げと側圧装置を使用する曲げの2つの状況に分けられる。

側圧装置を使用しない曲げの典型的な工程フローは、まず第一の湾曲部を抜き、次に逆曲げ金型を取り付け、反転して第二の湾曲部を形成し、最後に再び抜く。側圧装置付きの曲げ加工には、3つの典型的な方法がある:

1) 図7aに示すように、まず引っ張ってから曲げ、次に側圧シリンダーで凸型に押し当てながら曲げ、最後に再び引っ張る。この方法は、中間のくぼみが小さい部品にしか使えない。

2) 図7bに示すように、まずプリプルし、補助凸型に側圧シリンダを押し当てて曲げ、曲げ型で再度曲げ、最後に再度プルする。

3) 図7cに示すように、まず引っ張ってから曲げ、凹型を側圧シリンダーで押して材料を保持し、凹型に従って曲げ(カンチレバーを反転させるか、部品を反転させる)、最後に再び引っ張る。

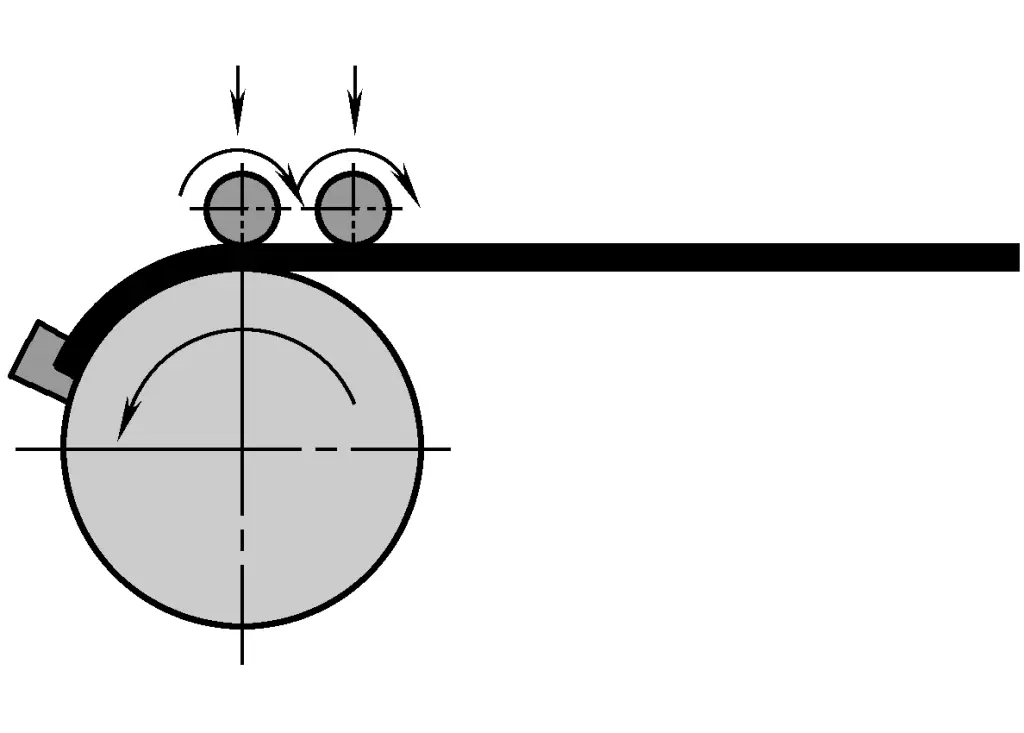

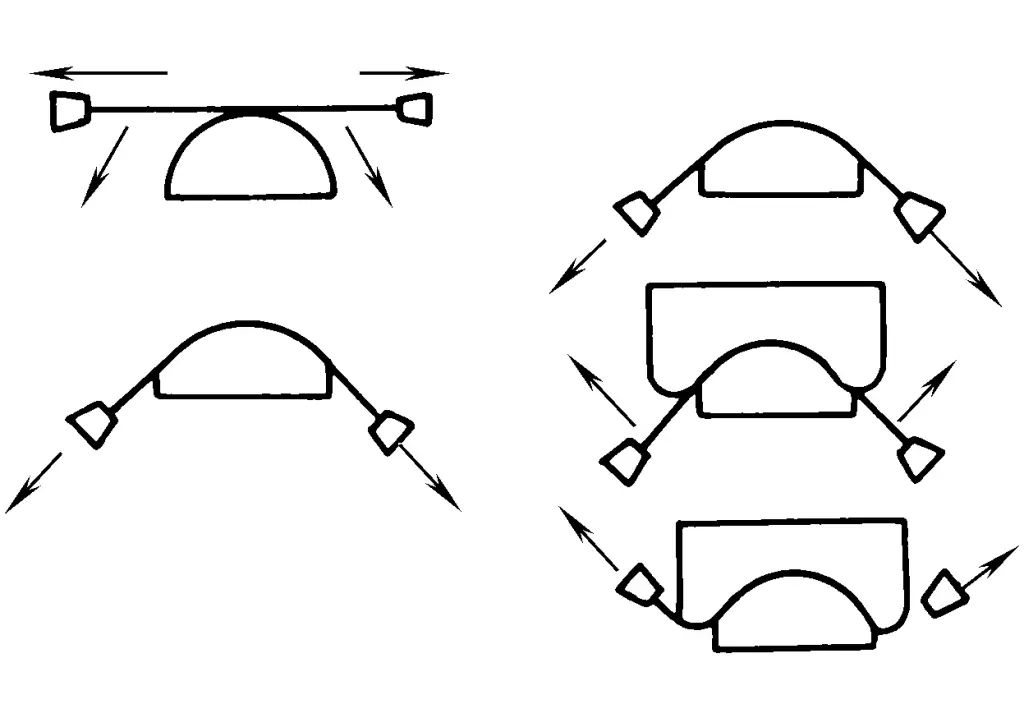

ターンテーブルベンディングマシンの典型的な工程フローは、図8に示すように、ワークテーブルの正逆回転によって、逆曲率の部品の曲げ加工を別々のステップで完了させるものである。

(2) 可変角度部品の曲げ加工

プロファイル断面の角度が変化する部品については、角度の変化の大きさに応じて、次のような対策をとることができる:

1) 角度変化が3°未満の場合は、曲げながら直接引き抜くことができる。角度が最終的に技術要件を満たすように、曲げ加工後にある程度の手動補正を行うことができる。

2) 角度変化が3°を超える場合、曲げ成形の品質を確保 し、手作業による角度補正の量を減らすために、曲げ前に角 度の変化に応じて開先をプレハブ加工することができる。曲 げ加工中に角度が一定の範囲内で変化することを考慮 し、部品の種類に応じて表4に従ってプレハブ開先を選択す る。部品の角度を曲げ金型に一致させるために、曲げ終了時にアンロードする前に金型を叩いて調整することができる。

表4 曲げ加工前のプレハブ開先の選択

| 曲がるフォーム | エッジ・イン | エッジアウト | ||

| パート・ベベル・フォーム | オープン・ベベル | クローズド・ベベル | オープン・ベベル | クローズド・ベベル |

| プレハブ角度偏差方向 | 小さすぎる | 大きすぎる | 大きすぎる | 小さすぎる |

3) タレットタイプのベンディングマシンでは、曲げ加工中に部品の開先を±30'までの精度で作ることができる。

(3) 変形断面プロファイルの曲げ加工

一般 プロファイル曲げ 曲げ加工は、断面および板厚が一定の場合に行われるが、以下のような板厚が変化する場合にも、必要な措置を講じることで曲げ加工を行うことができる:

1) ターンテーブル・ベンディング・マシンで、断面が小さいものから大きいものへと一様に大きくなっていくプロファイルを曲げることができる。断面の小さい方から曲げ始め、最初は小さな力で引っ張り、断面が大きくなるにつれて引っ張り力を徐々に大きくしていき、最終的な形状に仕上げます。

2) 均一に厚くした "S "字型部品。図9に示すように、組合せ曲げ法を使用し、断面寸法の小さい方の端部を組合せ端部とすることができる。