板金部品の加工中には、外力除去後のスプリングバック変形、材料拘束による内部応力による応力変形、熱処理による変形、材料輸送や衝突による変形、不規則な原材料による変形など、様々な変形が発生する可能性があります。部品のこれらの変形が修正されない場合、板金構造全体の適切な組み立てに影響を与え、組み立て品質を低下させ、さらには部品の強度や耐用年数を危険にさらす可能性がある。

板金部品の変形を除去する工程は、矯正として総称される。矯正は、製品要件を満たさない鋼構造物や原材料の幾何学的形状を修正するために使用される方法で、ある程度の塑性変形を引き起こすことにより、製品に要求される形状を実現します。その後の加工や組み立てを進める前に、すべての変形を矯正する必要があります。矯正は、次の工程における重要な基本作業のひとつである。 板金加工.

シートメタルの一般的な矯正方法には、手動矯正、機械矯正、フレーム矯正があります。手動矯正は主に、成形後のシートメタル部品の形状やサイズの欠陥を修正するため、または生産設備の制限により機械矯正が不可能な場合に使用されます。手動矯正は柔軟性があり、効果的で低コストであるため、生産現場で広く使用されています。

機械矯正は一般的に、金属原料や大型のシートメタルブランク(板金、断面鋼など)の矯正と平坦化に使用されます。フレーム矯正は、主に大型板金部品の矯正と平坦化に使用されます。加工現場や設備条件の影響を受けにくいため、特に現場や非加工現場での作業に適しています。

手作業による矯正は、手工具(スレッジハンマーやハンマー)を使い、作業台の上でワークピースの特定の部分を叩く。ブランクの「圧縮」と「逃がし」作業により、きつい部分の金属が引き伸ばされ、すべての層の繊維長が均一化され、矯正が達成される。板金部品は材料、構造、変形の原因が異なるため、手矯正の具体的な方法も異なります。

I.薄鋼板の手動矯正技術

薄鋼板は、輸送中や製品製造中に、局所的な応力や高温、屋外での長期間の不均一な保管などにより、特に変形しやすい。薄鋼板の矯正は、高度な技術を要する比較的困難な作業である。

矯正工程では、まず薄板の状態から、変形の種類や基本的な変形の組み合わせを分析する必要があります。薄板のどの部分が緩んでいて(繊維が長い)、どの部分が締まっているか(繊維が短いか)を判断した後、その後の矯正作業を進めます。

1."ルーズ "と "タイト "の見極め

「ルーズ」と「タイト」は、鋼板の表面状態が局部的な応力の違いによって不均一になることを表す板金工の用語である。実際には、材料が引き伸ばされて凹凸や座屈があるように見える部分を "ルーズ "と呼び、材料が変形せず平らなままの部分を "タイト "と呼ぶ。矯正の目的は、"タイト "な部分を緩めるか、"ルーズ "な部分を引き締め、プレート全体に均一な張力を与えて変形を矯正することです。

矯正の前に、鋼板の変形を検査する必要がある。"ゆるい "部分と "きつい "部分は、経験に基づいて見分けることができる。圧力をかけたときに盛り上がって見えたり、くぼんで見えたりして、顕著に動く部分は "ゆるい "と分類され、比較的平らな部分は "きつい "とみなされる。凹凸のある薄い鋼板をしっかりとした平らな台の上に置くと、浮き上がる部分もあれば、しっかりと台に押し付けられる部分もある。

薄板の縁が台に対して平らになっているが、中央が膨らんでいる場合、中央は "ルーズ "で縁は "タイト "である。中央が平らになっているが、縁が波状になっている場合、縁は "緩い "とみなされる。

鋼板の "緩み "と "締まり "の区別が曖昧な場合は、まずエッジ付近の適切な内部領域に円形ハンマーを当て、不規則な変形を規則的なパターンに変えることから始めるとよい。その後、きつい部分をほぐしていく。

局所的な膨らみがひどく、周囲をリラックスさせるのが難しい場合は、まず膨らんでいる部分に局所的な加熱を行う。こうすることで、 膨らんだ部分が収縮し、ほぼ平坦になった後、冷間矯正を施すことができる。矯正を行う際は、必ずワークを裏返して両面を叩く。

2.薄鋼板の矯正作業

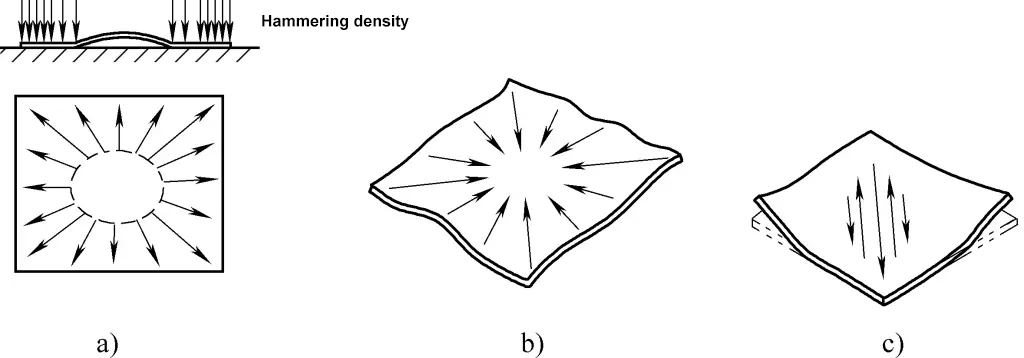

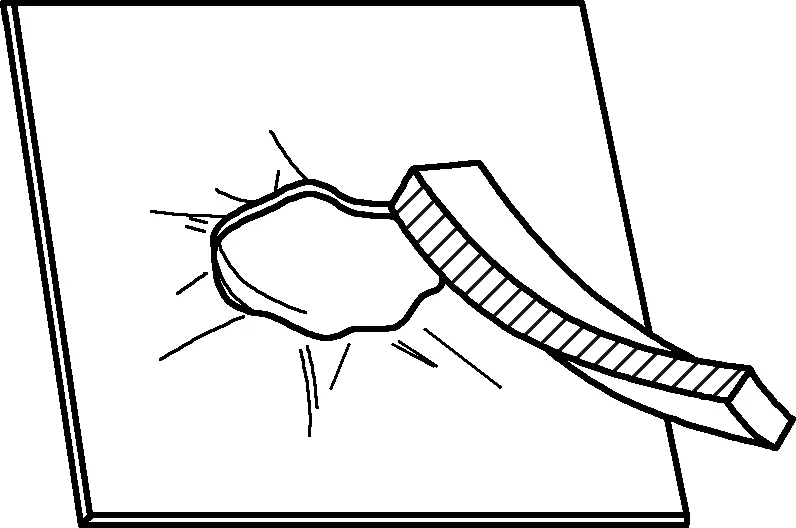

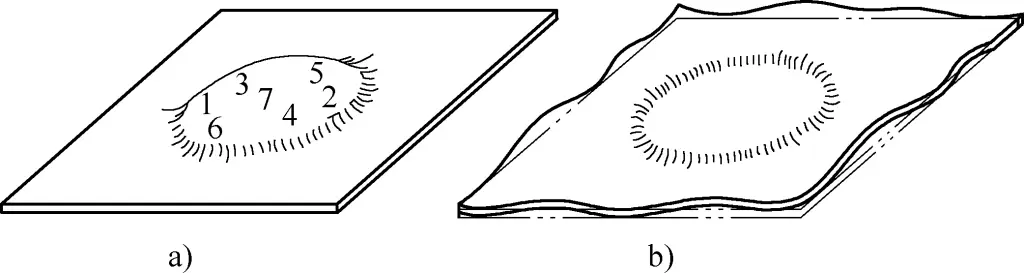

薄板の変形パターンには、図1に示すように、中央部の膨らみ、波打つエッジ、角の上反りなどがある。

a) センターの膨らみ

b) 波打つエッジ

c) コーナーでの上向きの反り

図1は、薄い鋼板の中央部の膨らみを矯正する様子を示している。中央部の膨らみは、鋼板の中央部の繊維が端部よりも長いことを示しており、これは一般に、端部が "きつく"、中央部が "ゆるい "と表現される。

膨らんでいる部分は、ある程度吸水性のある薄い紙の上の濡れた点に似ている。片側から見ると、膨らんでいる部分は周囲の平らな面よりも高く、その縁は張った状態にある。反対側から見ると、その部分は周囲の面より低く見え、縁も張った状態にある。プレートの繊維の長さを相対的に同じになるように補正すれば、膨らみは消え、平らなプレートになる。

手動の矯正では、図1の矢印で示すように、プレートの縁を中心に、膨らんだ部分の近くから徐々に外側に向かってハンマーを打ち込む。エッジに近づけば近づくほど、打ち込みは密に、強くなるはずである。目標は、膨張部周辺の周方向繊維を半径方向に比例して伸ばすことである。これにより、プレート全体の繊維の長さが均等になり、中央の膨らみがなくなる。

薄板の表面に隣り合う複数の膨らみがある場合は、まず膨らみの間の部分を軽くハンマーで叩き、複数の膨らみを1つにまとめる。その後、前述の方法で端の部分をハンマーで叩き、薄板を平らにする。

図1bは、プレートの波打ったエッジがまっすぐになる様子を示している。この変形は、プレートの端の繊維が中央の繊維よりも長いことを示している。言い換えれば、縁は "ゆるく"、中央は "きつく "なっているのである。

波打ったエッジを手作業で矯正するには、図1bの矢印で示すように、エッジから中心に向かって徐々にハンマーを打ち込む必要がある。ハンマー・ストロークの密度は、端から中央に向かって増加させ、各ストロークの力も増加させ、中央の繊維が伸びるようにする。最終的には、プレート全体の繊維長が均等になり、望ましい矯正結果が得られる。

図1cに示す斜め反り変形のように、薄板がねじれるような不規則な変形を起こす場合は、薄板の中央部に斜め反り方向に垂直な引張応力領域があり、引張応力方向がこの応力領域の長さ方向に沿っていることを示している。

この分析から、薄板の変形は引張応力方向の繊維が周囲の繊維よりわずかに短いために起こる。手作業で矯正する場合は、応力部の方向に沿って両端から中心に向かって徐々にハンマーを打ち始め、応力部の繊維が伸びて周囲の繊維と同じ長さになるようにして矯正する。

上記の3種類の変形については、一般に打撃板(スラッパーとも呼ばれる)を使用して矯正することもできる。打撃板は、厚さ3~5mm、幅40mm以上、長さ400mm以上の弾性の良い鋼板から作られる。叩き板の具体的な寸法は、矯正する板の厚さと大きさによる。

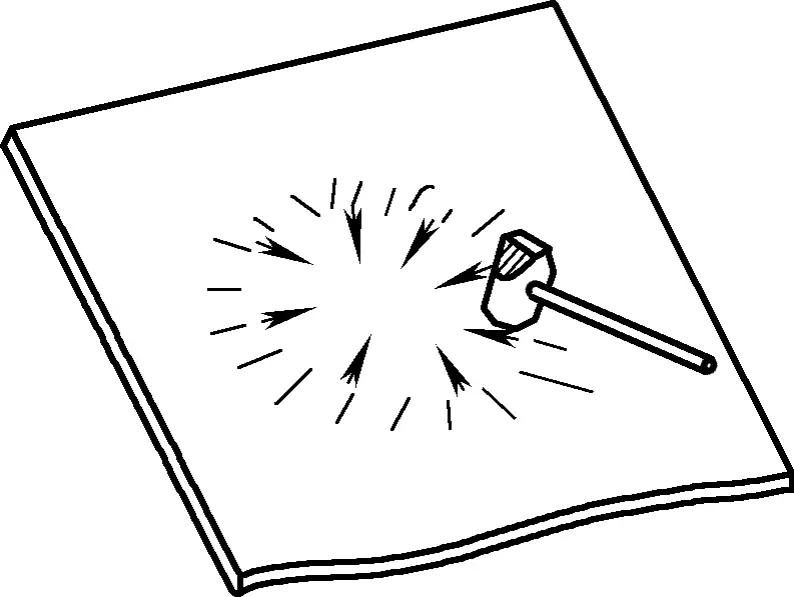

変形部の盛り上がった(または緩んだ)部分を打撃板で打撃する目的は、打撃される材料の繊維を短くし、周囲の繊維と長さを揃えることで、矯正を達成することである。

打板の厚さは薄板の厚さよりはるかに大きく、剛性も高いので、素材の張力部分の繊維を圧縮・伸張させて矯正することもできる。打撃板と矯正板の接触面が大きく、力が均等に分散されるため、ハンマーマークが発生せず、矯正効率は比較的高い。ただし、打撃による変形はあまり大きくないので、広い面積の初期矯正にしか適さない。

3.修正作業時の注意事項

薄板中央部のバルジの変形を矯正する場合、バルジを直接ハンマーで叩くことは避ける。薄板は表面の法線剛性が低いため、バルジをハンマーで叩くと、圧縮によってバルジの繊維がさらに長くなり、バルジが悪化する恐れがあるからである。

薄い板を矯正する場合、膨らんだ部分の長い繊維を短くするにしても、張った部分の短い繊維を長くするにしても、常に端から変形中心に向かって徐々に均等に進める必要があり、矯正力は徐々に大きくする必要がある。変形中心から始めることは、より複雑な変形を引き起こし、さらなる矯正を困難にする可能性があるため、禁止されている。

さらに、矯正力を不規則に変化させることは避けてください。繊維の不均一な伸張や収縮を引き起こし、変形領域が連続することになり、さらなる矯正を複雑にし、作業負荷を増大させることになります。

II.非鉄金属の手動矯正技術

非鉄 金属 板金部品によく使われる金属には、アルミニウム合金や銅合金があり、その機械的特性は比較的低い。しかし、材料の加工性を向上させるために、熱処理によって強度を高めることができる金属は、工場に納入される際にアニールされた状態で使用されるのが一般的です。

非鉄金属板を矯正成形する場合、非鉄金属はハンマーによる打痕が表面に出やすいため、中硬質ゴム製のゴム片(スラッパーともいう)を矯正工具として使用することが多い。このスラッピングの目的は、ゴム片との接触部で、ゴム片の長さ方向に沿って材料の接線方向の収縮変形を起こすことである。

1.薄板平板部品の矯正作業

非鉄金属は加工性が良い。加工状態での硬度は比較的低く、板厚も小さいので表面の法線剛性が弱い。そのため、変形はしやすいが、板全体を平らにするのは難しい。小さな衝撃や不適切な取り扱いは、新たな凹凸の原因となる。

従って、非鉄金属薄板の矯正には、細心の注意と優しいハンドリング、そしてある程度の熟練が必要である。まず、変形を分析し、変形部位を特定し、その性質を把握した上で、適切な矯正方法と矯正部位を選択する必要がある。

矯正中は、注意深く観察し、ゆっくりと行動する。変形部位(「緩い」か「きつい」かは薄鋼板の場合と同じ)を正確に把握した上で、適切な矯正方法と工具を選択する。

平板の一般的な変形には、中央の膨らみと縁のうねりがある。

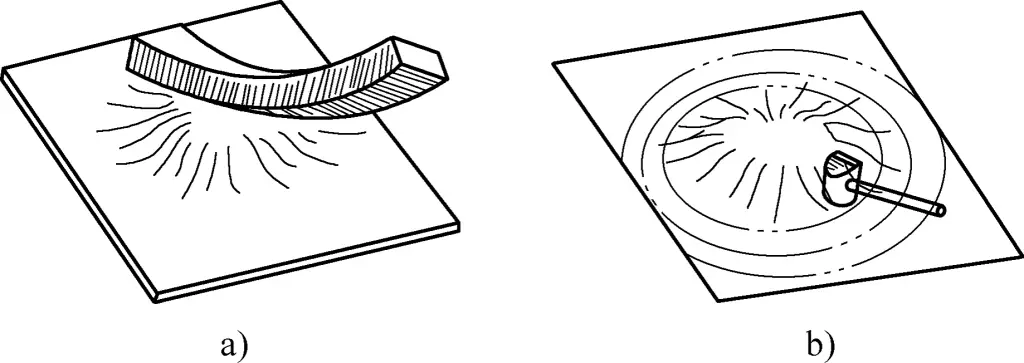

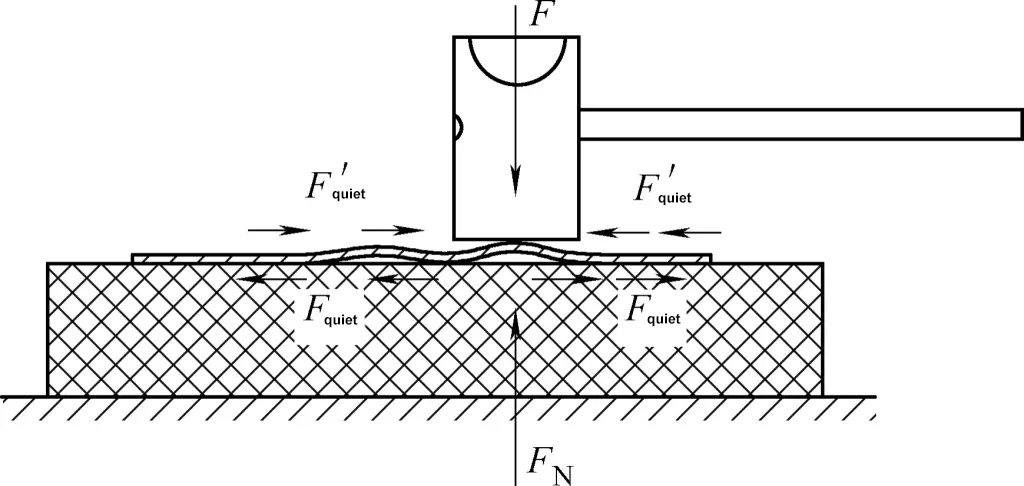

(1) バルジングの修正

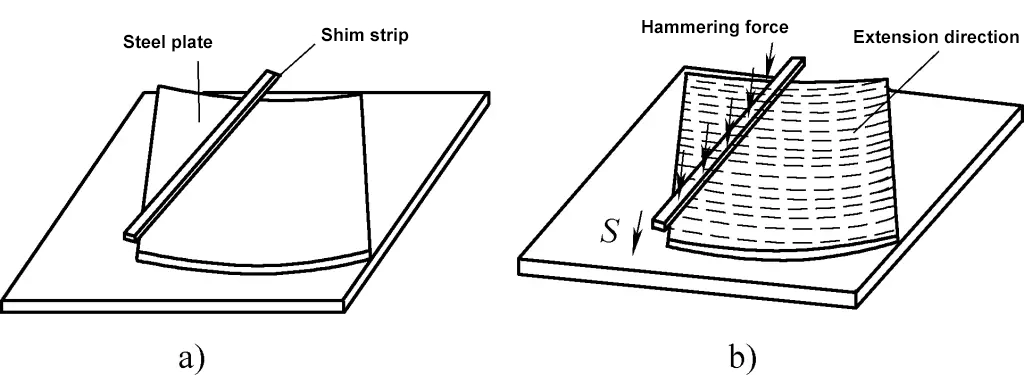

バルジングの修正操作を図2に示す。平板の膨らんでいる面を上にして台の上に置き、平板の端が台と接触するように四隅を軽く押さえる。まず、ゴム片で表面全体を叩き、ゴム片が膨らみ部分を覆うようにして、膨らみ部分の材料を収縮させる(図2a参照)。この時点で膨らみの程度が減少し、膨らんでいる部分と膨らんでいない部分の境界が不鮮明になる。

a) 膨らんだ薄板を叩くゴム片

b) 縁をハンマーで叩く

次に、銅またはアルミニウムのハンマーを使って、膨らんだ部分の縁から、膨らんだ部分の境界に沿って接線方向にハンマーを打ちます。ハンマーで叩く方向は回転方向に合わせ、計画的に進める。

打点が遠ければ遠いほど、打点は密になり、できるだけ均一でなければならない。ハンマーの目的は、材料に接線方向の伸び変形を誘発することである。ハンマーポイントの密度が高ければ高いほど、膨らんだ部分を越えてハンマーで押された材料は大きくなります。ハンマーが均一であればあるほど、矯正効果が高まり、不均一なハンマーによる新たな小さな膨らみを避けることができます(図2b参照)。

膨張したプレートを平らにするための2つの異なる修正方法は、互いに補完し合うものであることは特筆に値する。それぞれの方法をどこまで行うかについては、具体的な膨らみの程度とプレートの膨らんだ部分の大きさによって異なります。原則は、それぞれの方法が最大限の矯正能力を発揮することです。

より大きなバルジのあるプレートでは、矯正を数段階に分けて段階的に行うことができる。各矯正サイクルの後、応力除去アニーリングを行う必要がある。すなわち、まずゴムストリップで膨らんだ部分を収縮させ、次にエッジの周囲をハンマーで叩く。

(2) エッジの緩みの修正

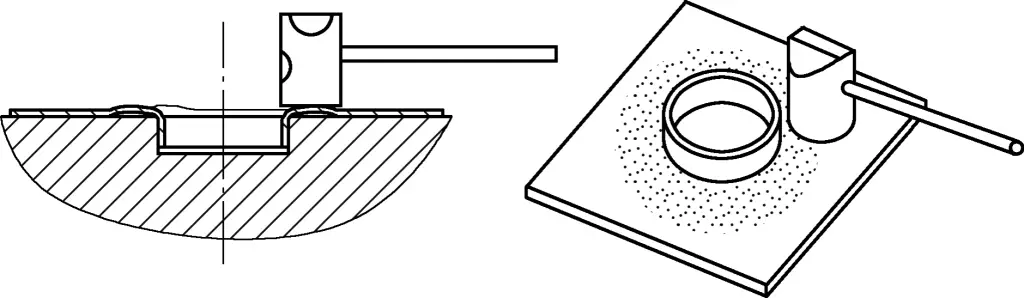

エッジの緩みにより、プレートのエッジが不安定になり、波状に変形する場合(図3a参照)、以下の方法で修正することができる。

a) 波の変形

b) 波を砕く

c) ゴムストリップで波を滑らかにする。

まず、銅ハンマーまたはアルミハンマーでエッジの緩んだ部分を叩き、大きな波を無数の小さな波に分解する(図3b参照)。次に、プレートを台の上でひっくり返し、ゴム片でエッジを叩き(図3c参照)、緩んだ部分の材料を収縮させることで、大きな波の高さを下げる。

大波を多数の小波に分解する目的は、大波の表面を微視的に湾曲した、しかし全体としては平らな表面に変えることであり、微視的に湾曲した表面内のゴム片とのスラッピングによって収縮変形を容易にすることである。

プレートの周囲を打った後、図4に示すように、緩んだ部分の内側から始めて内側に打ち込み、材料を円周方向に延ばします。これにより、端部のゆるみによる全体的な凹凸を小さくすることができる。中央部の打込みでは、中央部に近いほど打込み密度を高くし、板全体の矯正の均一性を確保する。

バルジングを解消するための矯正と同様に、エッジのゆるみを解消するための上記の2つの異なる矯正方法を併用する。ゆるみの程度が大きい場合は、バルジングの解消法も参考にしてください。

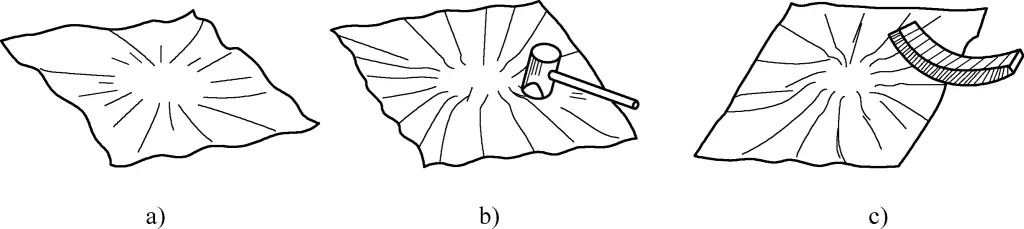

(3)平らな穴の周りの緩みをなくすための補正

平らな穴のあるプレートの場合、図5に示すように、穴の周りの変形のゆるみを修正することができる。これは、ゴム片を使って穴の縁に沿って接線方向に叩き、材料を押し退けることで修正する。

穴のエッジがひどく緩んでいる場合は、プレートをゴム・クッションの上に置き、銅ハンマーで穴の周りの盛り上がったエッジを叩いて材料を収縮させ、プレートの矯正を実現することができる(図6参照)。この矯正の原理は、穴の周囲の盛り上がった縁をハンマーで叩くと、プレートとゴム・クッションの間の静止摩擦と、衝撃力とクッションの反力とが相まって、盛り上がった縁が圧縮変形し、その結果、穴の縁が水平になるというものである。

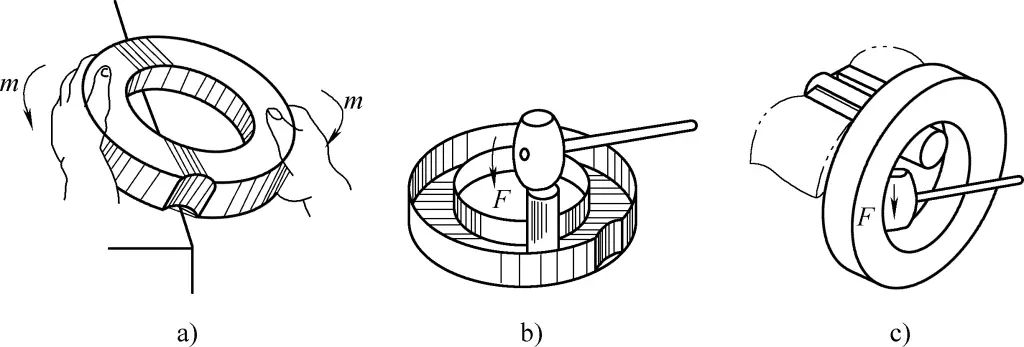

(4) 補強穴周辺の「締め付け」変形をなくすための補正

フランジ穴のような補強穴のあるプレートでは、フランジ穴の周囲に、穴の軸を通る半径方向の曲げモーメントや、フランジ縁に沿った接線方向の圧縮応力など、複雑な残留応力が残る。このため、フランジ曲線の外半径では「締まる」変形が生じ、平らな外縁では緩む変形が生じる。

このような変形をなくすため、部品は通常、曲げられた側を下にして金型に置くか、曲げられた側を上にして平らな面に置き、銅ハンマーで穴の周囲を叩く(図7参照)。これにより、穴の周囲の材料内に分布していた残留引張応力が残留圧縮応力に変化し、穴の周囲のさまざまな箇所の応力が「緩和」され、表面が平坦になる傾向がある。外縁部分をゴム片で叩くと、材料が収縮し、平坦化が達成される。

a) 曲げたエッジを下に向けたストレス・リリーフ

b) 曲げたエッジを上に向けたストレス・リリーフ

2.修正作業時の注意事項

ゴムストリップを引っ張る方法は、薄い平らな材料に収縮を引き起こし、レベリングを達成することができます。しかし、薄板とゴムストリップが接触する瞬間の静止摩擦には限界があるため、矯正する材料の降伏強度は比較的低くなければならない。非鉄金属であっても、M(焼きなまし)状態で矯正する必要がある。

台の上でハンマーで叩く場合、叩く板部分は下で完全に支えなければならず、ぶら下がったままにしてはならない。使用するハンマーは、薄板の表面にハンマー痕が残らないように、銅ハンマー、アルミハンマー、広葉樹ハンマー、ゴムハンマーなど、柔らかい材質のものを使用する。ハンマーで叩く前に、修正箇所に平らな板を置くことも、素材の修正に役立つことがある。

ハンマーで叩くときは、注意深く分析し、正しいポイントを選び、果断に行動することが肝要である。作業量が多ければ良い結果が得られるとは限らない。選択したポイントが正しくない場合、過矯正が発生し、非効率な作業が増え、プレートの内部応力が増加し、材料の厚みが不均一になることさえあります。これはコストを押し上げるだけでなく、製品の品質にも深刻な影響を与える。

台の上に置かれたプレートのエッジや穴の周囲にある大きな起伏を精錬したり小さくしたりする場合は、起伏のあるプレートと台の間に適切な硬さのゴムパッドを挟みます。適度な硬さの銅ハンマーか硬質ゴムハンマーで大きなうねりのピークを叩く。ゴムパッドの上向きの反力、ピークに対称的に作用する摩擦、ハンマーの打撃力の複合効果により、ピークの3つの応力点の間の材料が圧縮変形し、ピークの高さが低くなるか、あるいは大きなピークが2つの小さなピークになる。

ワークピースをプラットフォームの上に直接置いて、硬いハンマーでピークを叩いてはならないことを常に覚えておいてください。これは、ワークピースとプラットフォーム間の摩擦に限界があるためです。ピークの3つの応力点の間の材料が収縮して変形することはありません。その代わり、ハンマーとプラットフォームの間で直接ハンマーを打つことによって生じる局所的な応力によって、材料がしぼんで薄くなり、プレートの波のような凹凸が大きくなる可能性があります。

非鉄金属について上述した手動補正技術は、薄鋼板の手動補正にも適用できることに留意すべきである。

III.厚鋼板を矯正する手技

鋼塊を熱間圧延して厚さ4mm以上の鋼板を厚鋼板という。厚さ4~25mmのものは一般に中厚板、25mm以上のものは厚板、60mm以上のものは極厚板と呼ばれる。製造工程では 圧延工程鋼材は残留応力によって変形する可能性がある。

金属の優れた塑性と厚板の大きな横剛性は、隣接する領域間の様々な伸びや加工中の内部応力分布の変化とともに、厚鋼板のすべての変形を引き起こす可能性があります。一般的な変形には、厚鋼板の中央部の膨らみや緩やかな曲げなどがある。

厚鋼板の矯正には多くの方法がある。手作業による矯正では、常温での冷間矯正が行われる。冷間矯正は加工硬化を引き起こすため、塑性の良い鋼材の矯正にしか適さない。

変形が激しい場合や、鋼材が非常に脆い場合(合金鋼や屋外に放置されて著しく錆びた鋼材など)には、冷間矯正を採用することはできない。代わりに、鋼材を700~1000℃の高温に加熱して矯正する熱間矯正を使用する。熱間矯正は、鋼材の曲がりが激しい場合、塑性が弱い場合、矯正のための動力設備が不十分な場合などに使用される。

1.厚鋼板修正作業

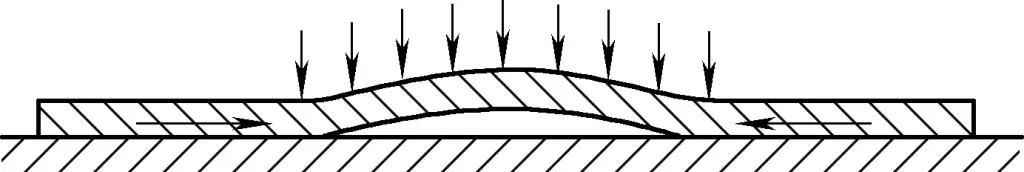

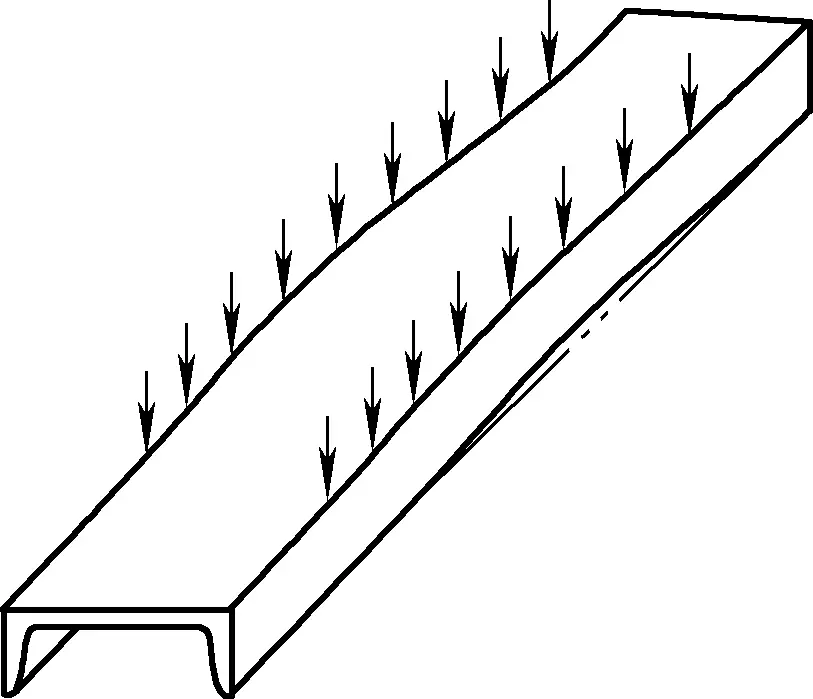

一般に、センターバルジング変形を示す鋼板では、板厚は過度に高くなく、変形部の繊維は周囲の材料よりもわずかに長い。繊維は板厚方向に一貫している。厚鋼板のセンターバルジング変形に対しては、図8に示すように、バルジングが上向きになるように鋼板を作業台の上に置いて手動で修正する方法がある。

変形部の上面に圧力を加える(プレスでも可)。周囲の材料は面方向の剛性が高いため、変形部の応力は横荷重を受けたアーチ状の梁のようになり、繊維が短縮してレベリング効果が得られる。変形面積が小さいほど、また板厚が厚いほど、矯正効果はより明白で確実なものとなる。

薄い厚板の場合は、変形した部分にパッドを置き(このパッドの目的は、ハンマーの大きな力が鋼板の表面にハンマー痕を残さないようにすることです)、ハンマーで膨らみを直接叩いて繊維に同じ変形を起こさせ、水平にすることができます。

厚板の中央部の膨らみが大きい場合、変形部分の繊維が過度に伸び、周囲の材料の剛性が低下しているため、従来と同じように圧力を加えても、変形部分の繊維がわずかに縮んで台を押すだけである。そのため、周囲の素材が外側に押し出される。変形部はプラットフォームに密着しても、周囲の材料はわずかに伸びて上方に傾き、その結果、図9bに示すように新たな変形が生じる。

そのため、より良い修正方法は、まず火炎修正点加熱法(図9a参照)を使用することで、膨らんだ繊維に若干の収縮を生じさせ、膨らみの高さを減少させる。次に、バルジをいくつかの小さな領域に分割し、手作業による修正方法を用いて、それぞれの小さなバルジを水平にし、最終的に平らなプレートを実現する。

a) 加熱点の分布と順序

b) 波紋の除去

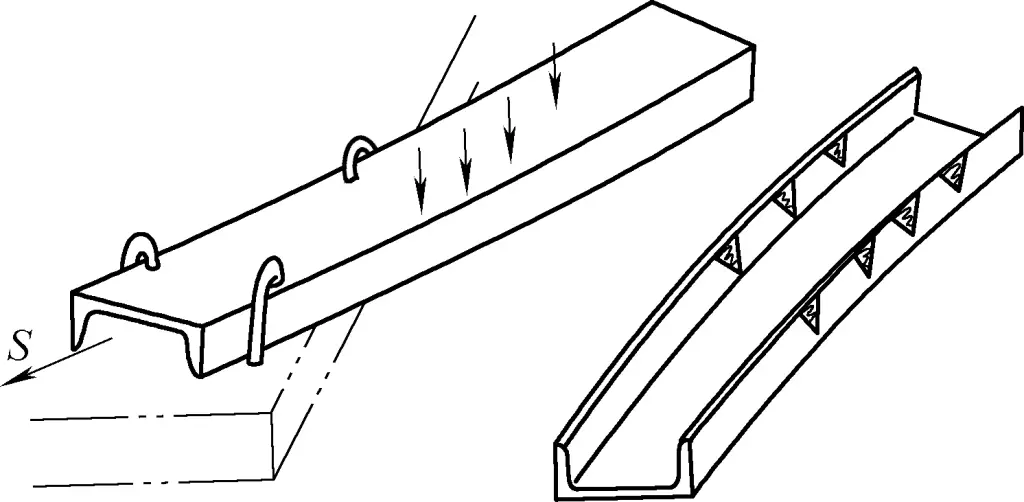

厚鋼板に緩慢な曲げが発生した場合の修正方法は、図10に示すとおりである。まず、変形した厚鋼板を凹面を上にして作業台に置き、厚鋼板の凹面に鉄ブロックを置く(図10a参照)。次に、鉄塊を図10bの矢印Sの方向に均等に動かしながら、鋼板の凹面をハンマーで叩く。

小さな力で鉄の塊を叩く。上面と鉄片の接触面積が小さいことを考えると、ハンマーで叩くことによって生じる圧縮応力は比較的大きい。凹部の繊維が徐々に伸び、凹面が逆方向に変形して矯正される。

a) 矯正時の厚板の配置

b) ハンマー修正

2.修正作業時の注意事項

適度に変形した部分と中央の膨らみを持つ中程度の厚さの板では、曲げ剛性が大きいため、より大きな外部荷重下での変形はわずかな弾性変形しか含まず、変形効果がより大きくなる。従って、より大きな荷重による矯正法を用いるのが好適である。大きな加圧装置が利用できる場合は、作業者の労力を軽減するために、装置を使って力を加えるよう努力すべきである。そうでない場合は、シムを使用したり、スレッジハンマーで鋼板のバルジを直接叩くことができる。

あまり厚くない鋼板や、変形面積が板厚よりはるかに大きい厚板の場合、曲げ剛性があまり高くないため、外部からの荷重である程度の変形はするが、その中にはある程度の弾性変形も含まれるため、完全にフラットな矯正を行うことは難しい。

ハンマーの打撃回数が多すぎると、台とスレッジハンマーで瞬時に衝撃を受けた厚板が材料繊維を伸長させ、バルジング変形を悪化させることがある。このような場合、まず火炎加熱法を用いてバルジング変形を小さくし、大規模な変形をわずかなバルジング変形のいくつかの小さな領域に変えてから、前述の修正法を用いて厚板のバルジング変形を修正することができる。

厚板のさまざまな曲げ変形に対して、厚板が比較的厚く、変形面積もかなり大きい場合は、まず熱矯正法を用いて変形量を減らすべきである。大きな面積の変形を小さな変形に分割し、手動補正を適用すべきである。

厚板の複雑な変形は、まずその原因と位置を正しく分析することから始まります。修正が必要な変形部分には、状況に応じて様々な修正方法を柔軟に適用することが重要である。

コールド修正では、しばしばスレッジハンマーが使用される。ハンマーの打撃点は正確であるべきであり、鋼板の表面品質に影響を及ぼす可能性のあるハンマーの痕跡が鋼板表面に目立たないように、ハンマー痕は均一であるべきである。大きな打撃力が必要な場合は、シムを適切に追加する。

スレッジハンマーを持つときは、滑りを防止するため手袋を着用しないこと。ハンマーが飛び出し、事故や危険を招く恐れがある。スレッジハンマーを使用する前に、ハンマーの柄やヘッドにゆるみがないか、亀裂がないか、ハンマーヘッドにバリやエッジローリングがないかなどを確認する。不具合がある場合は修理してから使用してください。

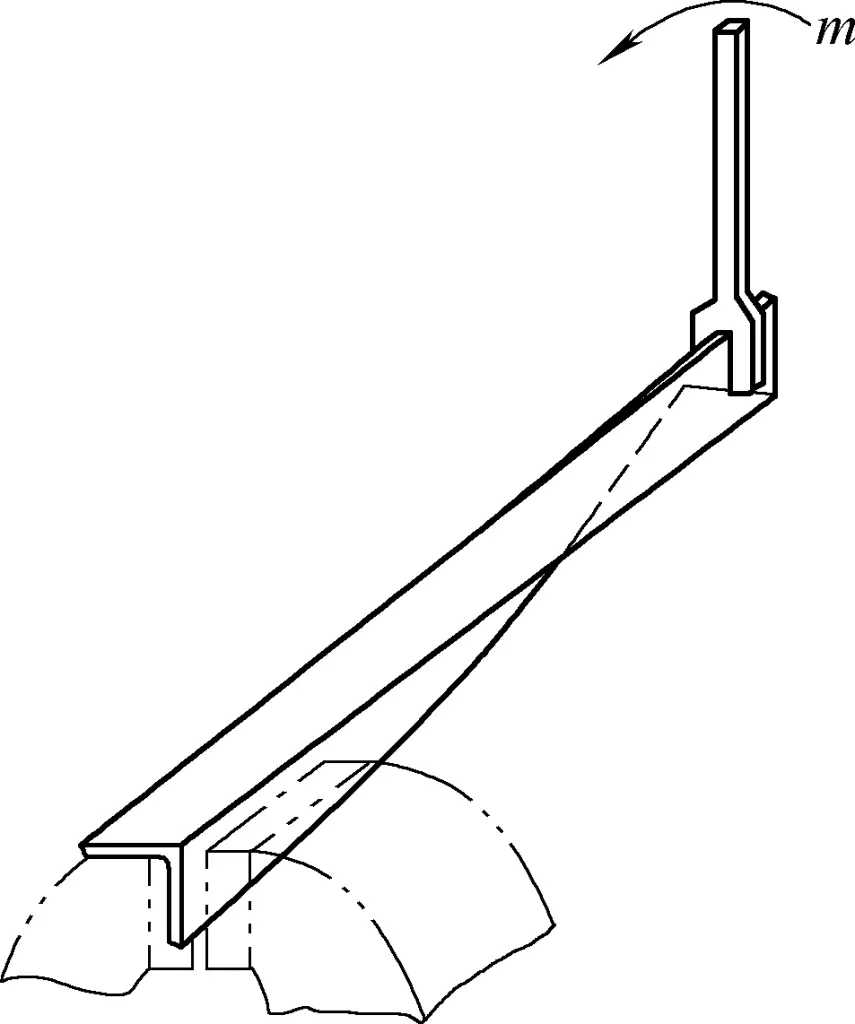

IV.プロファイルされた素材を手動で修正する技術

他と同じように 板金材料また、板金加工に使用される素材(通常、山形鋼、溝形鋼など)やその他の形状のプロファイルも、製造中や加工中に変形しやすいため、補正が必要です。形状の違いにより、手作業による修正方法は異なります。

1.曲がったアングル鋼部品の修正

曲げアングル鋼部品は、薄板アングルと熱間圧延アングルに分けられる。前者は、鋼板を板金部品のニーズに応じてプレス加工したアングル鋼(以下、「鋼板アングル」という。)後者は、鋼塊から熱間圧延によって直接成形したアングル鋼(以下、アングル鋼)である。

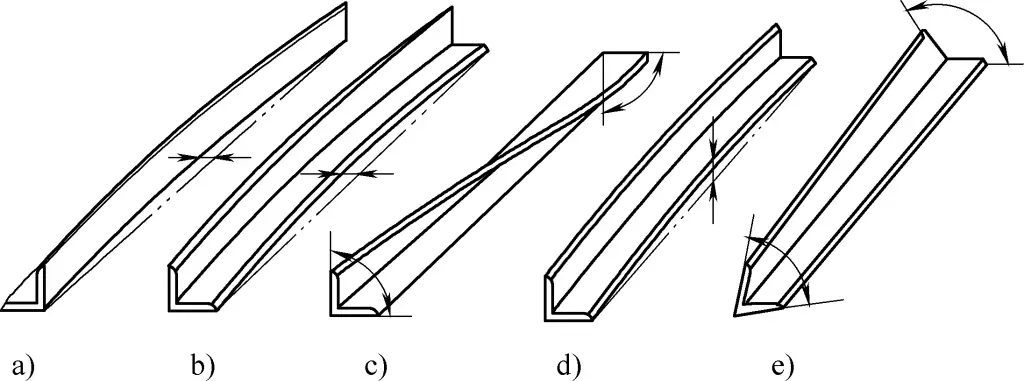

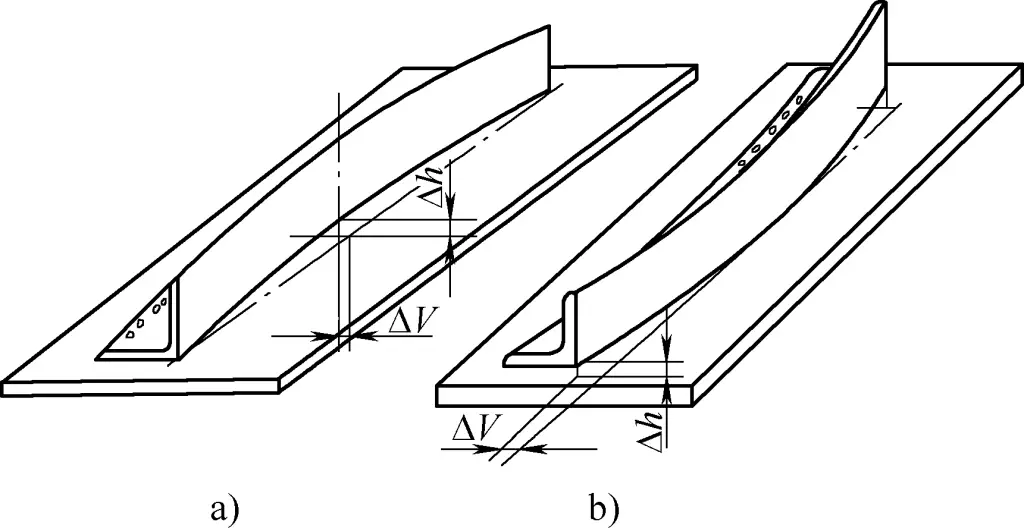

アングル鋼部品は2つの垂直エッジを持ち、多くの場合長いため、様々な変形を起こしやすい。一般的な変形には、外側に曲がるもの、内側に曲がるもの、ねじれるもの、片側が不揃いになるもの、角ばったものなどがある(図11参照)。

圧延方法と断面寸法の違いにより、前述の2種類の山形鋼の機械的特性は大きく異なる。変形とそれに対応する矯正方法も異なります。

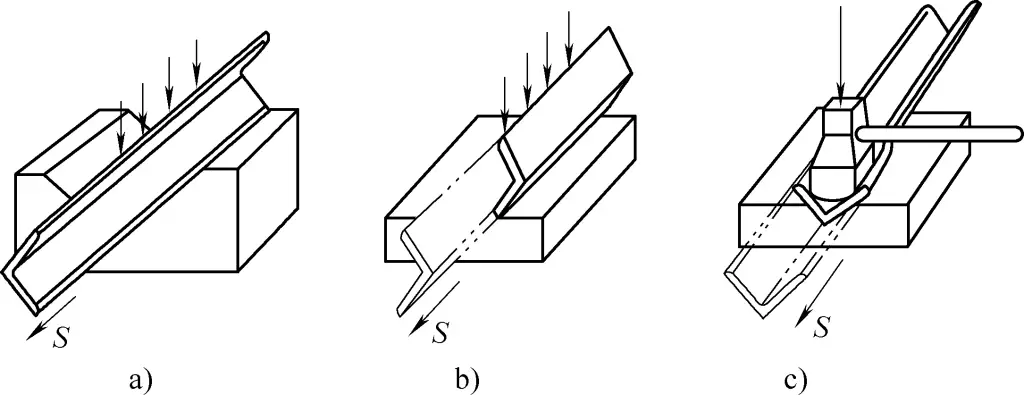

(1) アングル鋼の修正作業

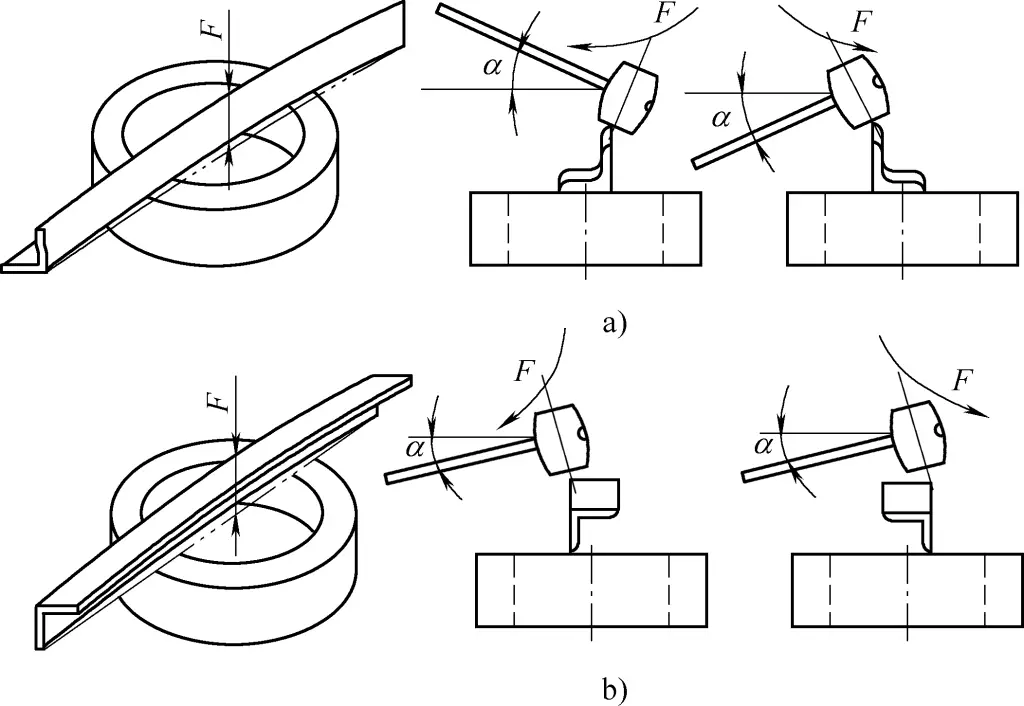

曲げ変形は、アングル鋼の最も一般的な問題です。矯正の際には、適切なスチール・リングを選択します。アングルスチールは、曲げ部の凸部が上を向き、スチールリングの2つの支持点の間に位置するようにリング上に置かれます。曲げ部の凸部は垂直端でハンマーで叩かれ、アングルスチールを強制的に逆曲げにして矯正を行います。

1) アングル・スチールのアウトワード・ベンドの修正。

山形鋼の外曲がりを矯正する場合は、山形鋼の側面を鋼製リングの上に平らに置き、山形鋼の垂直な曲げ端をリングの端面に対して垂直にし、凸部を上に向ける。打撃時に山形鋼が反転しないように、ハンマーの柄を50度程度の角度(α角)で少し上下させる。打撃の瞬間は下向きだけでなく、やや内向き(後手がハンマーを上げるとき)または外向き(後手がハンマーを下げるとき)に力を加える。この角度は、図12aに示すように、ハンマーの立ち位置によって異なります。

2) アングル鋼の内向きの曲がりの修正。

内側に曲がった部分を矯正する場合は、アングル・スチールを裏面が上になるように置き、垂直の曲げ端がスチール・リングの支持端と垂直になるようにする。その後、ハンマーで曲がっている部分を矯正する。ハンマリング中にアングル・スチールが反転するのを防ぐため、図12bに示すように、ハンマを持つ後手の高さもわずかに調整する必要があり、このときの角度(α)は約50度である。打撃の際、内側または外側にわずかに引っ張る力を加えることも必要である。

a) アングル鋼の外向きベンド

b) アングル鋼の内向きベンド

3) ねじれ角鋼の修正。

ねじれた山形鋼を矯正するには、ねじれの逆方向 にトルクをかけ、逆に変形させることで矯正する。この方法は、図13に示すように、アングル・スチールの一端を万力でクランプし、もう一端をスパナでつかみ、逆方向にねじる。ねじれがなくなると、ハンマーで叩いてアングル・スチールのエッジを平らにし、修正することができる。

4) アングル鋼の角度変形の矯正。

山形鋼の角度が90度以上の場合は、V字溝に山形鋼を置き、外側の傾斜部分をハンマーで叩いて修正する。また、図14a、14bのように、エッジを斜めにした鋼材を台の上に置き、ハンマーで叩いて角度を小さくすることもできる。

a), b) アングル鋼の90度以上の角度の修正

c) アングル材の90度より小さい角度の修正

ハンマーはアングル・スチールの一端から打ち始め、矯正を容易にし、結果を明確に観察できるようにする。矯正された部分は徐々に台から離し、全長の半分以上が矯正されたらアングルスチールを反転させ、反対側の端も全長がまっすぐになるまで矯正する。

鋼材の角度が90度未満の場合は、図14cに示すように、鋼材を台の上に平らに置き、定形ハンマーで角度の内側を叩いて角度を大きくする。

5) アングル鋼の不揃いな片面の修正。

山形鋼が片側だけ不均一に変形する場合、一般に凹凸面を台の上に平らに置き、ハンマーで叩いて修正する。ハンマリング中は、凹凸のある面と垂直のエッジを交互に打ちます。

6) アングル鋼の複合変形の修正。

アングル鋼に、程度の差はあれ、いくつかのタイプの変形が見られる場合は、まず変形の大きい部分を矯正し、次に変形の小さい部分を徐々に矯正する。変形がいくつかの基本的なタイプの組み合わせで構成されている場合、適切な矯正順序は、まずねじれから始め、次に角度の矯正に進み、最後に曲げや片面の凹凸を矯正する。

修正方法の限界や、各種修正時の不適切な操作によって新たな変形が生じる可能性があるため、修正要件を満たすためにはこのプロセスを複数回繰り返す必要がある。

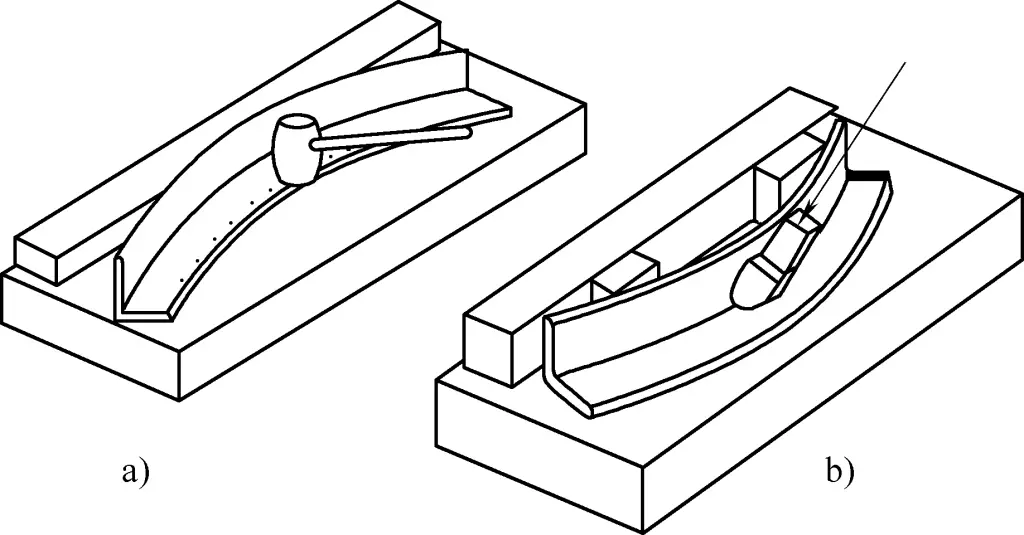

(2) 板アングルの矯正作業。

板状のアングルアイアンは、通常のアングルアイアンに比べて厚みが薄く、曲げコーナーの剛性がかなり低いため、変形しやすい。その変形の修正には、板金加工の特性が如実に表れる。

1) プレート製アングルアイアンのねじれの修正。

ねじれ矯正の際、板状のアングルアイアンはねじれ剛性が低いため、小さなワークの場合、手でねじり戻すだけで大きな矯正効果が得られる。

力を加えるときは、ねじったワークの両端に簡単な断面クランプを作る。クランプには一定の剛性があるため、トルクを加えても板状アングルアイアンの両端の断面が変形することはない。より剛性の高い板状のアングル・アイアンのねじれを矯正するには、図13に示すような、ベンチ・バイスに取り付けたスパナでねじれを矯正する方法がある。

板状のアングルアイアンは熱間圧延のアングルアイアンに比べて剛性が低いため、トルクを加える際に、協調していない動作が新たな曲げ変形を引き起こしたり、ワークの不安定化につながったりして、より複雑な変形が生じる可能性がある。

2) 板状のアングルアイアンの曲がりの矯正。

板状のアングル・アイアンが内側に曲げ変形する場合、曲げ面を台の上に平らに置き、最もひどく曲がった部分の最内縁から打ち始める。幅厚比が比較的大きく、板厚が薄いため、内側端部の打ち込みは、内方曲げの矯正効果がより顕著になる。同時に、図15aに示すように、板状のアングル・アイアンの両側がまっすぐになるまで、もう一方の垂直エッジの凹凸も交互に修正する必要がある。

a) 内側に曲がるのを矯正する。

b) 外側への曲がりの修正。

板状のアングル・アイアンが外側に曲げられる場合、曲げられた脚を台の上に平らに置き、曲げ端と垂直停止面の間にゲージ・ブロックを置き、木製のくさびで内側の曲げ端を垂直停止面に向かって打ち込む。こうすることで、ハンマリングによって曲げ部の縦方向の繊維が伸びると同時に、曲げ端に横方向の荷重がかかり、変形を矯正するための逆曲げが発生する。

木製くさびの角度は、ワークの角度より半度小さくすることに注意する。くさびの半径は、図15bに示すように、曲げたアングル・アイアンの内半径と一致させ、幅は厚さの2~3倍とする。

3) プレート製アングルアイアンの角度変形の補正。

図16aのように、板状のアングル・アイアンの角度変形が大きい場合は、アングル・アイアンの開口部を上向きにして、V字型の溝の上に置く。木製のくさびのRの部分を使って、アングル・アイアンの内側のRの部分を打ち、徐々に角度を小さくする。打ち込みは通常、一方の端から始め、中央に向かって徐々に伸ばしていく。修正する前に、作業中によく使う角度のテンプレートを作っておく。

a) 角度を小さくする。

b) 角度を大きくする。

長い板状のアングル・アイアンの大きな角度の変 形を修正する場合は、図15bに示す方法に従 うが、スペーサー・ブロックは取り外す。アングル・アイアンの両側をプラットフォーム面と垂直停止面に当て、図15bに示す方向に従ってハンマーを打ち、角度を小さくする。

板状のアングル アイアンの角度変形が小さすぎる場合は、アングル アイアンの内面を丸棒鋼に当てるとよい。図16bに示すような外力が加わると、アングル アイアンの両側が頂点を中心に回転し、角度が大きくなり、補正が達成される。

4) 板状のアングル・アイアンの片面の凹凸の修正。

図17に示すように、曲げ線が伸びたり縮んだり、あるいは曲げ線の横の2つの平面が不安定になることによって生じる変形を板状山形鋼の偏平変形という。図17aは曲げ線の短縮による変形を示し、図17bは曲げ線の伸びによる変形を示す。

これらの変形に共通する特徴は、板状のアングルアイアンの両平面が湾曲し、不均一になることである。矯正の際には、まず両平面と台との密着度をチェックする。真ん中が空洞であれば図17aの変形、両端が空洞であれば図17bの変形となる。

a) 曲げ線の短縮による変形。

b) 曲げ線の伸びによる変形。

図17aに示す内側の変形を矯正する方法の一つは、図15bに示す方法を用いて、両側の曲がりを交互に矯正する方法である。もう一つの方法は、図16aに示すV字型の溝を使い、アングル・アイアンの開口部を上に向ける方法である。内角より小さい木製のくさびを使い、アングル・アイアンのR部の内側の曲げ線に沿って打ち込み、徐々に軸方向に伸ばして矯正する。第3の方法は、収縮機や火炎矯正などで、板状のアングル アイアンの繊維の外周に短縮変形を起こさせる方法である。

図17bに示すような変形に対しては、両側の外縁を交互に打ち込み、外縁繊維を伸長させるのが一般的な矯正方法である。曲げ線と外縁繊維が同じ変形を示すと、板状のアングルアイアンは平坦になり、まっすぐになる。

最後に、曲げられたエッジに局所的な凹凸がある場合は、プレートの表面を台上で手でそっと押し、凹凸をピンポイントで見つけ、徐々になくしていくことができる。

(3)修正作業の注意事項

片エッジ曲げ部品の断面形状と寸法特性は、その変形しやすさを決定するが、同時に、作業者が矯正を達成するために大きな外部荷重を必要としないことを示している。

矯正の際、特に板状のアングルアイアンの場合は、トルクをかける際に剛性の高い平クランプを使用することが重要です。そうしないと、断面変形や局部的な凹凸や曲がりが負荷端に発生することがある。手作業で矯正を行う場合は、矯正部位の打点が均等になるようにし、局部的な材料の硬化やひび割れを防ぐため、過度の集中は避ける必要があります。

また、矯正のためにハンマーで叩く場合は、ワークの下側をしっかりと支えなければならない。アングル・アイアンのストレート・エッジの片側だけに力を加えることは厳禁である。ハンマーの打撃は、材料の局部的な硬化を防ぎ、表面の品質を保つために、両面に交互に加える必要があります。ハンマーの打点は、慎重に、正確に、効果的に選ばなければならず、できるだけ打点を少なくする。使用するハンマーの材質は、銅、アルミニウム、広葉樹ハンマーなど、鋼鉄よりも柔らかいものを使用する。

2.チャンネル鋼の修正作業。

チャンネル鋼の断面は、ウェブと、ウェブに接続された2つの対称フランジで構成されています。山形鋼に比べ、溝形鋼はかなり硬いため、修正には手間がかかる。しかし、溝形鋼の断面は左右対称であるため、その変形は山形鋼よりもわずかに対処しやすい。

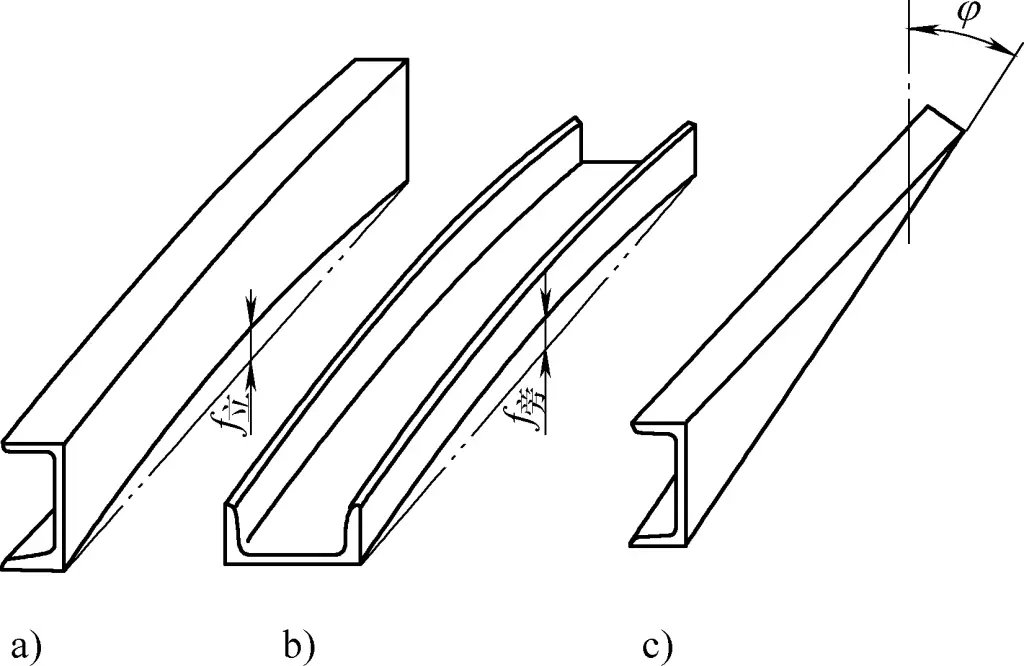

溝形鋼の変形には、図18に示すように、縦曲げ、横曲げ、ねじれがある。ウェブの平面内での曲げを縦曲げといい、フランジの方向への曲げを横曲げという。

ウェブの高さ寸法はフランジの幅寸法よりも大きいので、溝形鋼の横曲げ変形の可能性は縦曲げよりも大きい。さらに、変形を矯正するという観点から見ると、縦曲げに必要な調整は、横曲げに必要な調整よりもはるかに大きい。

a) 垂直ベンド

b) 側屈

c) ツイスト

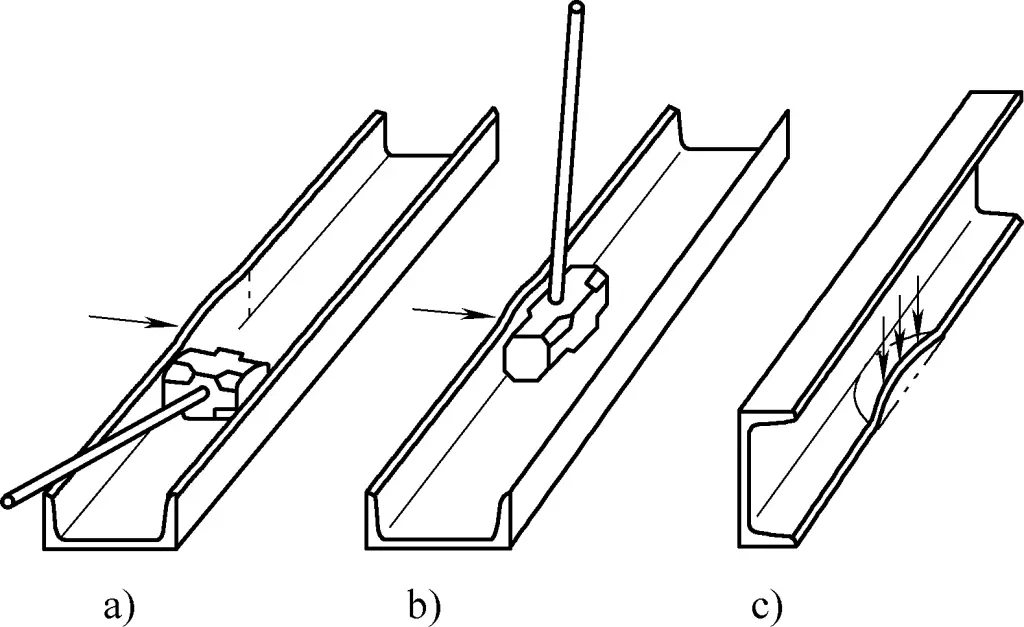

(1) 溝形鋼の変形矯正

物理的な要求のため、手作業による溝形鋼の矯正は小さいサイズにしか適さず、大きいサイズの溝形鋼は機械的な方法で矯正しなければならない。

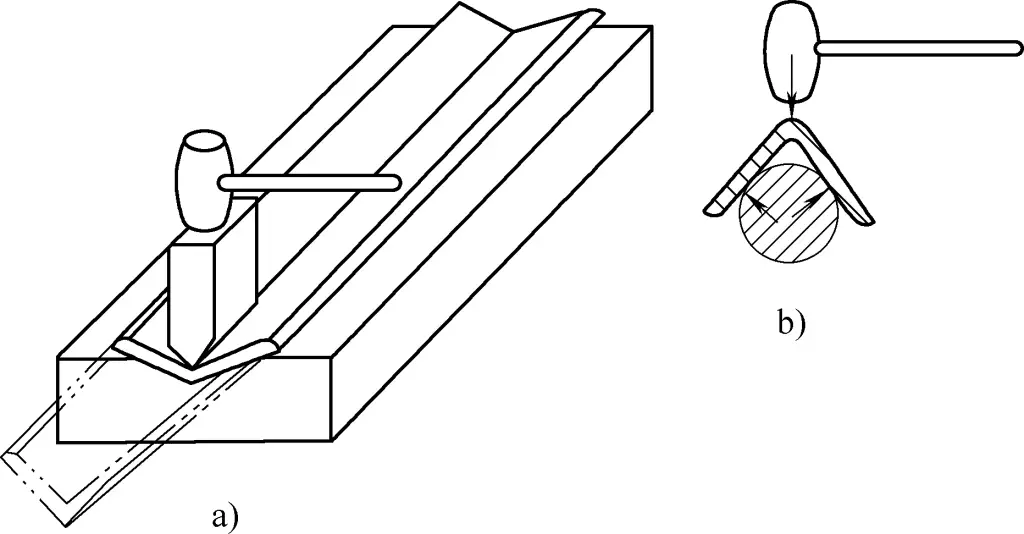

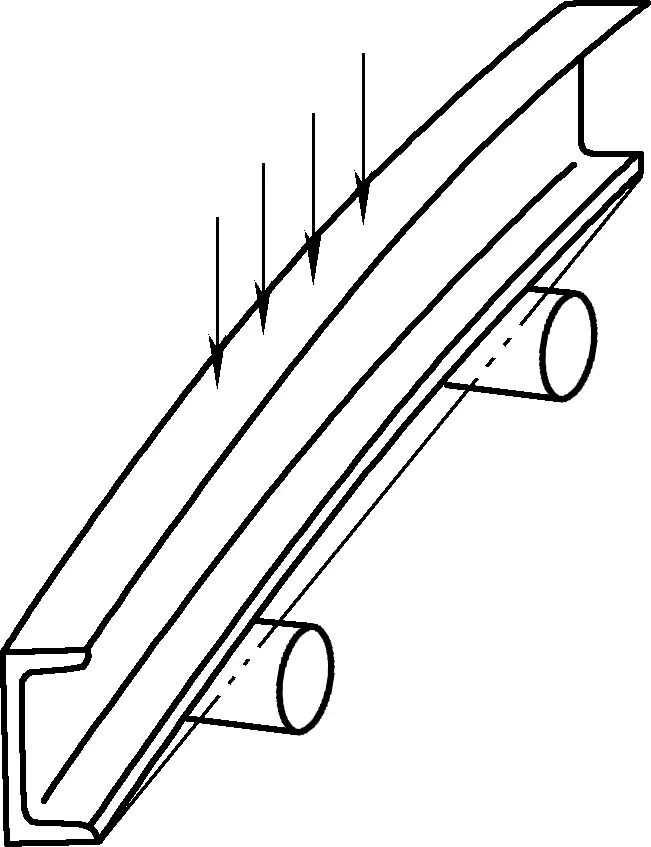

1) チャンネル鋼の垂直曲げ変形の修正。

溝形鋼の垂直曲げ変形を矯正する場合、溝形鋼を2枚の平行な丸鋼からなる間に合わせの矯正台の上に、凸部が上になるように置きます。図19の矢印で示すように、重いハンマーでウェブ平面を叩く。これにより、打撃力がウェブの上部から下部に伝わる。

ウェブとフランジの組み合わせは、丸みを帯びたトランジションで、かなりの局部剛性を持ち、ハンマー・ストライク時のフランジの局部変形を防ぐのに役立つ。

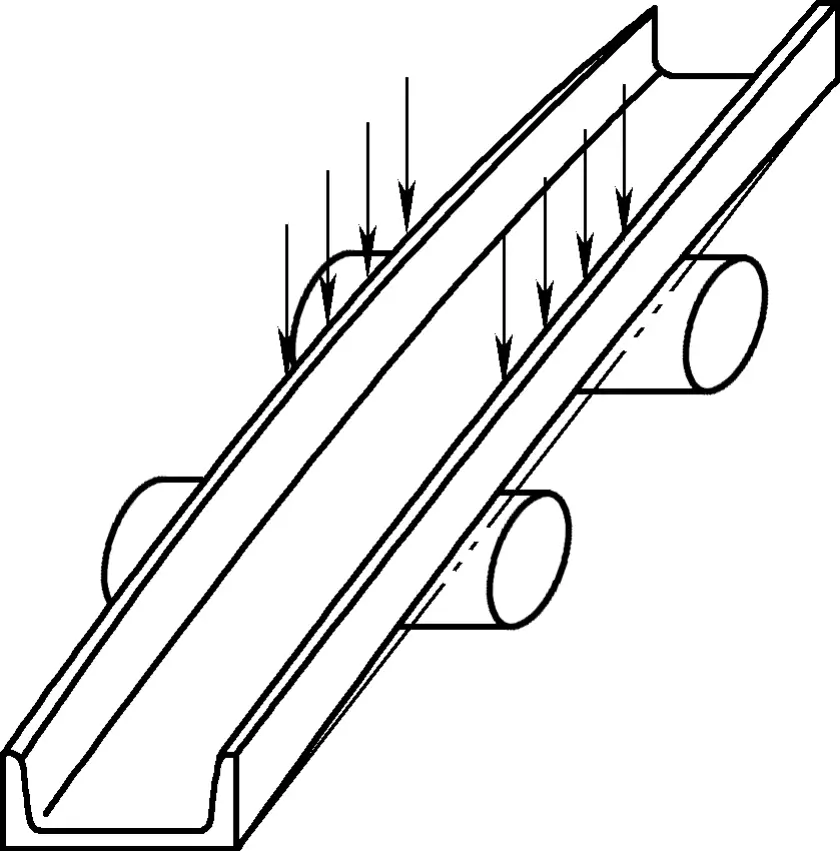

2) チャンネル鋼の横方向の曲げ変形の補正。

溝形鋼の側方曲げには、外方曲げと内方曲げがある。外曲がりの矯正方法は、フランジの凸部を上に向け(図20参照)、2枚の平行な丸鋼からなる簡易矯正台の上に置く。両フランジの外縁を重いハンマーで交互に対称に叩く。これによりフランジの垂直方向の曲がりが矯正され、ウェブの横方向の曲がりが矯正されやすくなる。

溝形鋼に内向きの曲げ変形があり、内向きの曲 げがわずかに湾曲した長い部分に及ぶ場合は、溝形 鋼を水平に台の上に置くことができる。図21に示すように、フランジの両側のウェブをハンマーで打ち、フランジの垂直方向の曲がりを修正する。

図20に示すように、チャンネル鋼を反転させて、局部的な逆湾曲を修正する必要があるかもしれない。フランジの横方向の曲がりが修正されれば、チャンネル鋼の全体的な変形も修正される。

チャンネル鋼の内向きの曲げ変形が小規模だが激しいバルジングである場合、過度の打ち込みは断面の歪みにつながり、表面品質に悪影響を及ぼす可能性があるため、火炎矯正が望ましい。

3) チャンネル鋼のねじれ変形の修正。

溝形鋼のねじれ変形を矯正するには、まず鋼材を斜めに台の上に置き、ねじれた部分が台からはみ出るようにする。次に、溝形鋼をクランプし、台からはみ出した盛り上がった側をハンマーで叩き、逆方向にねじります。ハンマーで打ち続けながら、溝形鋼をさらに台の上(図22aに示すSの方向)に移動させ、反転させて完全にまっすぐになるまで繰り返す。

a) 寒冷補正

b) ホット補正

溝形鋼のねじれはしばしば曲げと組み合わされるため、矯正がより困難になる。図22bは、2つのフランジの垂直方向の曲がりが不均等であるため、ねじれと曲がりの両方が組み合わさった変形を示している。通常の修正方法は、ねじれの度合いに基づいて、両方のフランジに異なる番号の火炎加熱点をマークすることである。垂直方向の変形が大きい方のフランジにはより多くの加熱点を、変形が小さい方のフランジにはより少ない加熱点をつける。

火炎加熱の際には、両フランジのポイントを同時に加熱するのが、均等な矯正変形をもたらすために最適である。ポイントの選択と操作が正しく行われれば、1回の加熱で満足のいく矯正結果を得ることができる。最後に、元の変形を完全になくすために、手動調整を適用することができる。

4) チャンネル鋼のその他の変形の修正。

図23aおよび図23bに示すように、溝形鋼のフランジに局所的な変形が現れた場合、重ハンマを凸部近傍の平坦部に当てることができる。あるいは、重いハンマー全体を凸部の後方に水平に置き、第2のハンマーで凸部の外面を叩くこともできる。これにより、曲がった繊維が圧縮され、繊維がまっすぐになり、フランジが平らになる。

a) フランジに垂直に当てたハンマー

b) フランジに対して水平に置かれたハンマー

c) 凹型フランジの修正

フランジに局所的なくぼみがある場合は、フラン ジを平らにし、変形した面を台に当てる。窪みの盛り上がった部分をハンマーで叩き、局所的な突起を取り除く(図23cのように)。窪みが内側にあり、ハンマーで叩くのが困難な場合は、アンビルや他の長い工具などの適切な工具を使用して、盛り上がった部分に間接的に力を加え、変形を平らにする。

(2) 溝形鋼を修正する際の注意点

溝形鋼の断面は、比較的幅の広いウェブと、ウェブに対して対称に配置された2つのフランジで構成されている。垂直方向の曲げ変形を修正する鍵は、ウェブの垂直方向の曲げを修正することにあり、横方向の曲げ変形を修正する鍵は、両フランジの垂直方向の曲げを修正することにある。両フランジの垂直曲がりが不均等だと、チャンネル鋼のねじれにつながる。チャンネル鋼の変形の分析と修正案の選択は、この理解に基づいて行われるべきである。

フランジの幅はウェブの幅よりはるかに小さいので、フランジの幅方向の曲げ剛性が小さいということは、横方向の曲げ変形が起こりやすいということである。同時に、剛性が低いため、横方向の曲げ変形は比較的修正しやすい。溝形鋼の複雑な変形については、次のような順序で修正する必要がある:ねじれ→縦曲げ→横曲げ。

溝形鋼を矯正する場合は、フランジの端の厚みが比較的小さく、直角になった2つの端の強度も低いため、フランジ面に平行にハンマーを打ち込むと、接触面積が小さいために局所的な損傷を引き起こす可能性があることに注意すること。

したがって、これらの部分に力を加える場合は、適切な幅のアンビルを使用するか、適切な成形ハンマーを適用して、フランジやエッジが直接ハンマーに接触しないようにするのが最善です。こうすることで、力が均等に分散され、圧縮応力が軽減され、ハンマーマークが発生しにくくなります。応力のかかる部品に直接ハンマーを当てることは避けるべきである。

3.フレームプレートタイプの部品の修正

薄いシート材をプレス加工して、一平面上に一定の機械的特性を持つフレーム状の構造を形成した部品をフレームプレート型部品と呼ぶ。フレームプレート型部品は、その形状からストリップ型、リング型、リブフレーム型に分類される。フレームプレート部品の主な構成部品は、ウェブとリムである。

成形工程、特にリムの成形方法が異なるため、素材繊維の伸び縮みが異なり、その結果、フレームプレートタイプの部品にさまざまな変形が生じる。

例えば、ストリップフレーム構成部品は、リム角の反発の増大とともに、曲げ、ウェブ平面の凹凸、ねじれを示すことがある。リングフレーム部品は、ウェブの反りやリム角の反発の増加を示すことがある。リブフレーム(または大型フレームプレート)部品は、ウェブの凹凸(ねじれや不正確なリム形状)を示すことがある。

(1)フレームプレート式コンポーネントの修正

パネル型部品は薄板成形部品に属する。薄板製品であるため、局部剛性は小さい。一般的に、パネル型部品の局所的な変形については、変形を直接修正することができるが、いくつかの大きな変形については、関連部品を総合的に分析して原因を突き止める必要がある。

1) ストリップ型パネル部品の修正作業。

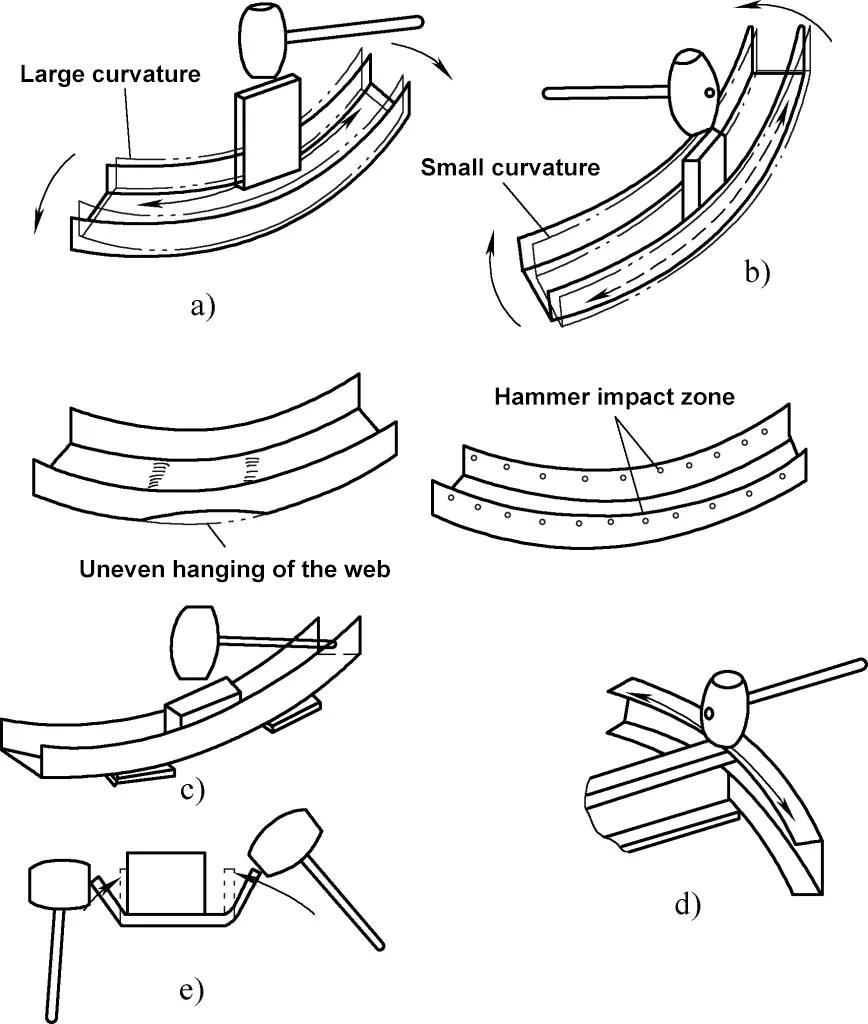

図24に示すように、ストリップ型パネル部品の変形と修正について説明する。ストリップパネルの曲率が大きすぎる(すなわち、円弧の半径が小さすぎる)場合(図24a参照)、修正方法は、ストリップパネルのウェブを台の上に平らに置き、ある幅と厚さの比のストリップを使用してパネルの内縁曲げ線に沿って均等に打つことにより、内縁付近の繊維を伸ばし、曲率を小さくする。

a) 曲率減少の補正

b) 曲率増加の矯正

c) ウェブセンターの宙吊り修正

d) ウェブ端の反りの修正

e) 曲げ角度の補正

ストリップ・パネルの曲率が小さすぎる(すなわち、円弧半径が大きすぎる)場合(図24b参照)、修正方法は、ストリップ・パネルのウェブを台の上に平らに置き、同種のストリップを使用してパネルの外縁曲げ線に沿って均等に打ち、外縁付近の繊維を延ばし、曲率を大きくすることである。

ストリップ・パネルに局部的に吊り下げられたウェブ部分の変形がある場合(図24c参照)、パネルのウェブを台の上に平らに置き、変形部分の両端に薄い板を置く。内縁の幅より狭いブロックを変形部に置き、ブロックの側面がパネルの両縁に密着するようにする。ハンマーで叩いて縁の盛り上がりを均し、薄い板を取り除き、ブロックとハンマーを使ってウェブの凹凸をなくす。

ストリップ・パネルの端が反り、ウェブが不揃いになった場合(図24d参照)、ストリップ・パネルの両エッジの内側にサポートを置くことができる。エッジのラインに沿って均等に打ち、繊維を伸ばすことで、ウェブの平坦度を修正する。

ストリップ・パネルの曲げ角度にスプリング・バック変形がある場合(図24e参照)、ハンマーで変形角度が大きくなったエッジを直接叩くか、パネルの曲げ線にクランプしたブロックを使い、外側のエッジと曲げ線の付け根に沿って叩く。こうすることで、変形したエッジがブロックに押し付けられ、角度が修正される。

2) リング型パネル部品の修正作業。

リングパネルのエッジパネルは、ウェブに垂直な閉じた薄板構造であるため、ウェブとともにかなりの剛性を持つ構造を形成する。ある部分の変形や応力分布は、必然的に他の部分の応力分布に影響を与え、変形を引き起こす可能性がある。

リング・パネルのウェブに反り変形があり、両側が盛り上がっている場合(図25a参照)、凹んだ側を下にして台の端に置くのが修正方法である。左手でパネルの左側を押さえ、右手で右側を押してエッジ・パネルを曲げ、ウェブを平らにする。次に、凹面を上に向けてパネルをひっくり返し、ウェブが台に接した状態で(図25bに示すように)、ブロックを使って曲げ線の内側、特に左右の継ぎ目に沿って叩き、せん断応力と引張応力をなくし、曲げ線付近の圧縮応力を増加させる。

ウェブを修正した後、エッジパネルの両側の接続部も適切に調整し、修正後の変形部分に残留する引張応力を最小限に抑える必要がある。

a) ウェブ反りの手動修正

b) ハンマー修正

c) インナーリング・パネルの修正

リング・パネルの内縁と外縁が必要な形状を超えたら(図25c参照)、湾曲した木材部分を万力でクランプし、部品の外形より下に吊り下げ、変形した部分をハンマーで叩いて形状修正を行う。あるいは、図25bに示すように、凹面を上にしてエッジの角度を調整し(図24eに示すように)、形状調整を行うこともできる。

3) 大型パネル部品の修正作業。

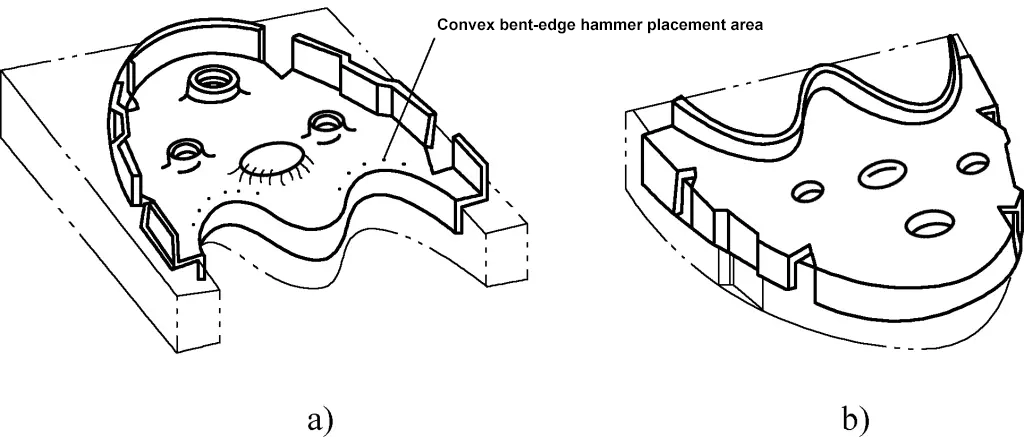

図26に示すように、大型パネル部品(フレーム型パネルとも呼ばれる)は、平面剛性を高めるフランジ状のエッジ、補強穴、補強凹部などの特徴を示す。また、エッジパネルには、接続部品を収容するための構造的な切り欠きや凹部があります。

a) 正面図

b) 背面図

このような複雑な構造部品では、熱処理後にさまざまな反りや不均一な変形が不可避的に発生する。一般的な変形は、切り欠き部の弛みと広がり、補強穴周辺の収縮と締め付け、平らな穴周辺の緩み、平面的なねじれ、凹状の曲げエッジの曲率増加などである。

大型パネル部品の矯正工程は以下の通りである:熱処理後の変形部品(図26a参照)を金型に置く。まず、ゴム・ストリップを使ってウェブを平らな部分に当て、全体的に金型に適合させる。

非鉄金属ハンマーまたは硬質木槌を使用し、補強用凹部および軽量化穴の底部を叩く(損傷を防ぐため、これらの部分にはブロックを使用してハンマーを当てる)。ハンマーで叩く目的は、引張応力を緩和し、圧縮応力を増加させることである。次に部品を裏返し、裏面を上にして別の金型に置き(図26b参照)、同じ木槌やハンマーで補強用凹部や軽量化穴の底面を叩くか、非鉄金属のブロックを使ってこれらの部分に押し当てます。

ゴム・ストリップを使ってウェブを常に叩き、凹凸を平らにする。ウェブに膨らみやねじれが見られる場合は、平板の場合と同様に修正する。フランジングの際、凹状に曲げられたエッジでの材料の伸びが最も大きいため、(図26aに示すように)部品を金型に戻し、凹状に曲げられたエッジを、材料が弛緩してテンプレートと一致するまで均等に打ちます。

(2) パネル部品修正時の注意事項

パネルの主な構造要素はウェブとエッジパネルである。ウェブ上の局所的な構造(平らな穴、補強穴、局所的な成形など)にかかわらず、ウェブの少なくとも片面は平らでなければならない。エッジパネル上の切り抜きや局所的な成形にかかわらず、エッジパネルは常にウェブの平面に対して垂直でなければならない。従って、すべての修正はプラットフォーム上で行わなければならない。

より複雑で大きなパネル部品の場合、部品の形状をできるだけ正しい形に近づけるために、テンプレートを使用して修正する必要があります。型なしで修正することは厳禁である。効果のない過度の修正は変形を悪化させ、修復不可能な歪みにつながる可能性がある。

シンプルなパネル・コンポーネントを修正する場合、ウェブは常にプラットフォームの表面に対して平らな状態を保つ必要がある。ウェブのファイバーをハンマーで打ち込んだり、ラインを曲げたりする場合、プラットフォームはしっかりとしたベースとして使用しなければならない。繊維長を修正できないだけでなく、新たな凹凸が生じる可能性があるため、サポートなしで打ち込むことは厳禁です。

大きな平らな面を修正する場合は、平らな面を金型や台に当て、凹凸のある面を上に向ける。こうすることで、レベリング用のゴムストリップの貼り付けが容易になる。一方、ウェブの矯正部分は、ハンマーを使いやすくし、ゴムストリップの塗布による新たなへこみの発生を防ぐため、金型平面に接触させ、吊り下げないようにする。打設面積が小さい場合や、より高い精度が要求される場合は、ウェッジブロックを使用して打設することもできる。

フレームパネルの反り変形が大きい場合は、変形と反対方向にトルクをかけ、元の変形レベルを下げることができる。その後、ハンマーで図面仕様に合うまで細かく修正することができる。

フレーム・パネルの外観品質と形状精度を確保するため、加工痕が残らないよう、硬い材質のハンマーやブロックを加工面に直接接触させることは避ける。外力を加えにくいウェブとフレームの端の接合部には、柔らかいブロックや輪郭に合わせた形状の工具を使用して間接的に力を加える必要があります。こうすることで、力のかけ方の不正確さや、部品同士の相互干渉によって修正結果が損なわれるのを防ぐことができる。