フライス加工とは、回転する多刃工具を用いてフライス盤でワークを切削する方法で、平面や溝を加工する最も基本的な方法である。フライス加工では、フライスカッターの回転が主運動となり、フライスカッターまたはワークの座標方向に沿った直線運動または回転運動が送り運動となる。

フライスカッターは多刃工具であり、その各歯は旋盤工具に相当し、フライス加工中は複数の歯が切削に参加する。1つの歯の切削特性は旋削加工と基本的に同じですが、工具全体の切削加工には独自の側面があります。

I.フライス加工の概要

1.フライス加工の特徴

(1)ミーリング加工における高い生産性

フライス加工では、複数の歯が切削に参加するため、金属除去率は高く、各歯の切削工程は不連続であり、工具本体は比較的大きいため、熱放散と熱伝達の条件が良くなり、フライス加工速度が速くなり、その他の切削パラメータも大きくできるため、フライス加工の生産性は非常に高い。

(2) フライス加工は断続切削

フライス加工では、各歯が被削材に順番に切り込んだり、切り離したりして断続切削を形成し、各歯の切削厚さが異なるため切削力の変動が大きく、被削材と歯は周期的な衝撃や振動を受ける。フライス加工は振動や不安定な状態にあるため、工作機械や治具には高い剛性と防振性能が求められる。

フライス加工の熱、衝撃、振動は工具寿命を縮め、加工面の品質に影響を与える。

(3) 切りくず保持と切りくず排出の問題

フライスカッターは多刃工具であるため、歯の切り屑収容空間と切り屑保持空間は半閉鎖的であり、隣接する歯の間隔は限られているため、各歯で切削された切り屑が収容できる十分な空間があり、円滑に除去できることが要求され、そうでなければ工具損傷の原因となる。

(4) 同じ加工面を異なる方法と工具でフライス加工できる。

フライス加工では、同じ形状の加工面でも、フライスカッターやフライス加工方法を変えて加工することができる。例えば、平面をフライス加工する場合、円筒フライスカッター、エンドミルカッター、フェースミルカッターなどを使用することができ、登りフライス加工または従来のフライス加工方法を採用することができる。これにより、異なる被削材やその他の切削条件の要件を満たし、切削効率と工具寿命を向上させることができる。

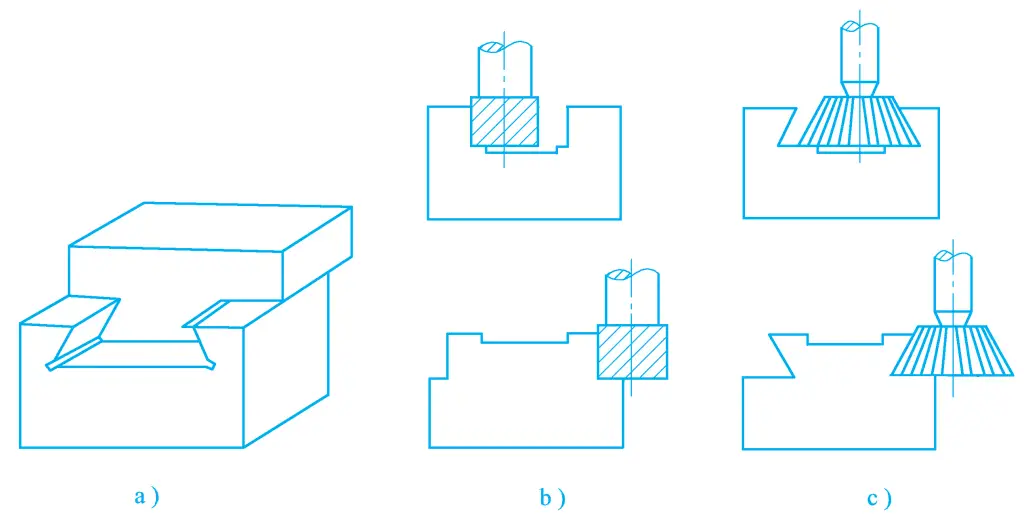

2.フライス加工範囲

図1に示すように、フライス加工の範囲は非常に広い。異なる フライス盤の種類 カッターを使用することで、平面、段差面、溝、成形面などの加工が可能です。また、ドリル、リーマ、ボーリング工具などの穴加工工具をフライス盤に装着し、ワークの穴加工を行うこともできる。

a), b), c) フライス盤

d), e) 溝のフライス加工

f) ミリングステップ

g) T溝のフライス加工

h) ミリングスロット

i), j) コーナーのフライス加工

k), l) キー溝のフライス加工

m) 歯車の歯のフライス加工

n) スパイラル溝のフライス加工

o) 曲面のフライス加工

p) 三次元曲面のフライス加工

フライス加工は、ワークピースの粗加工、中仕上げ加工、仕上げ加工に使用できる。フライス加工の寸法公差等級は、一般的にIT7~IT13である。 表面粗さ Ra値は12.5~1.6μmです。フライス加工は単品・少量生産だけでなく、大量生産にも適しています。

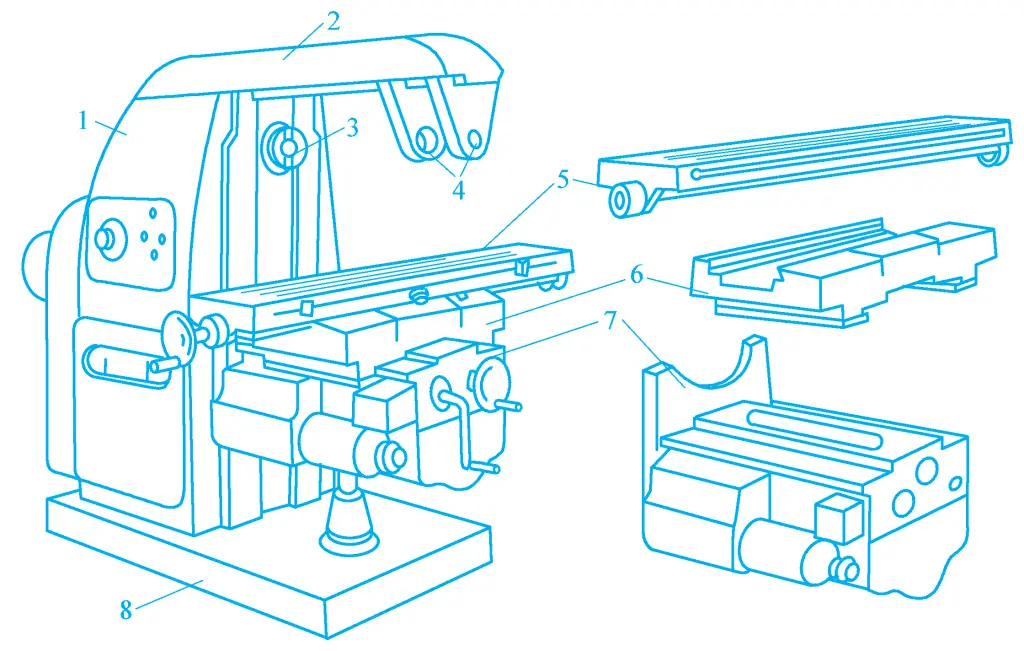

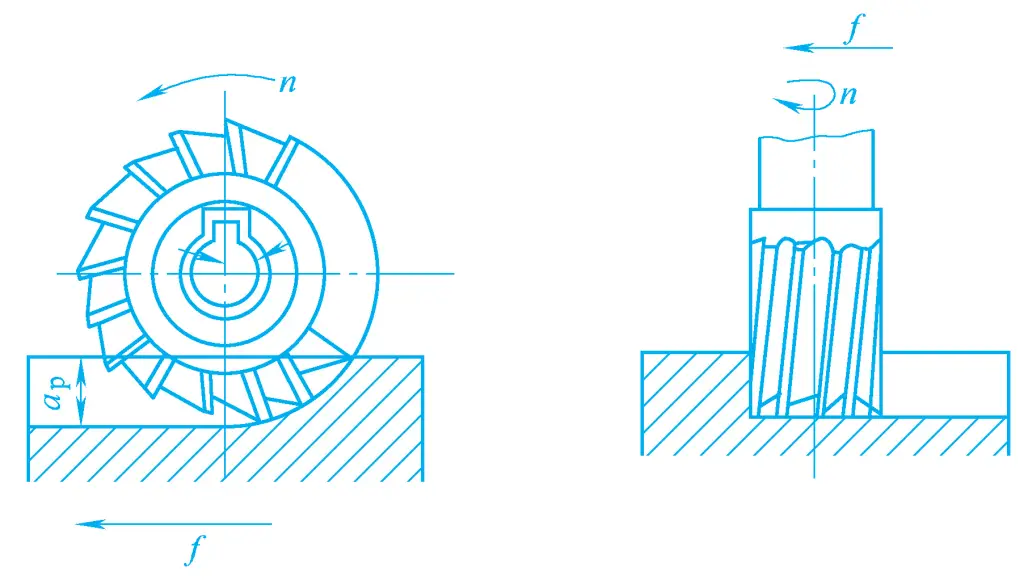

3.フライス加工パラメータ

フライス加工中、フライスカッターの隣接する歯によって被加工物に連続して形成される2つの移行面の間の金属の層は、切削層と呼ばれる。フライス加工のパラメータは、切削層の形状とサイズを決定し、フライス加工に大きな影響を与えます。

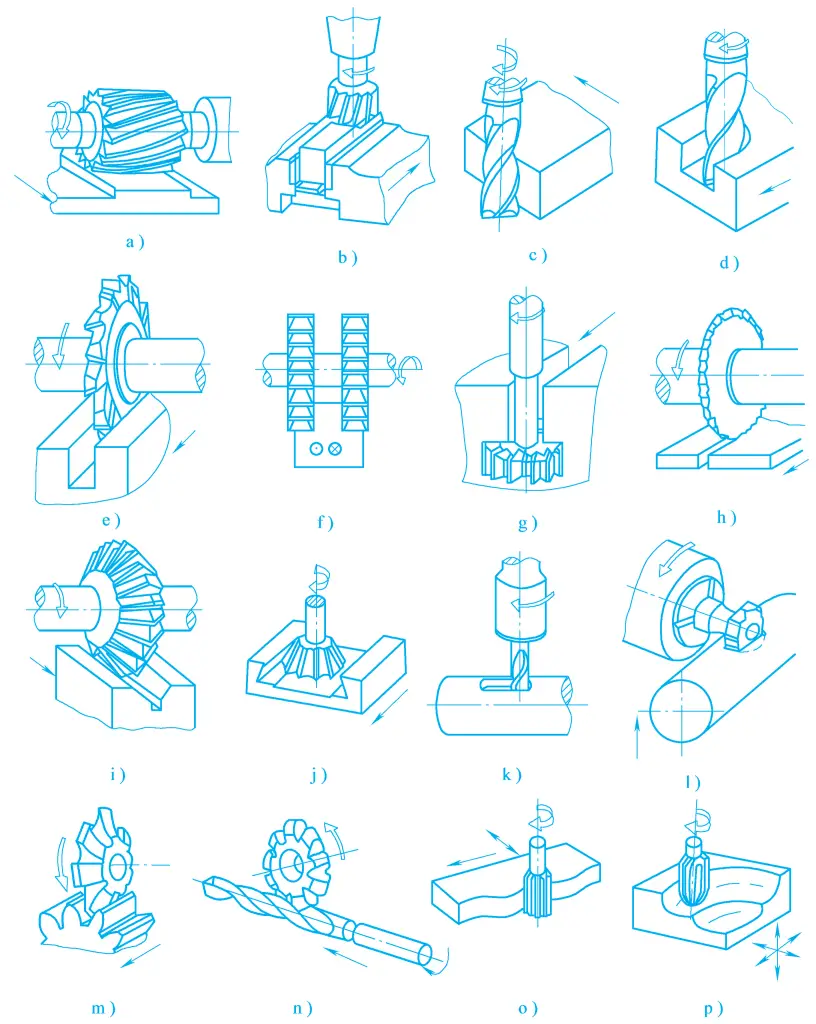

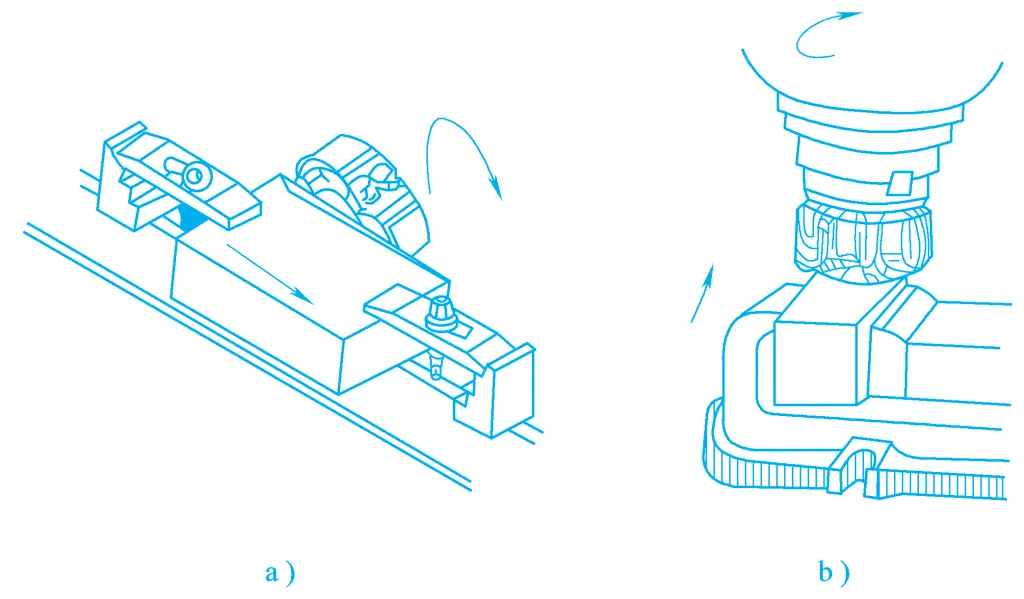

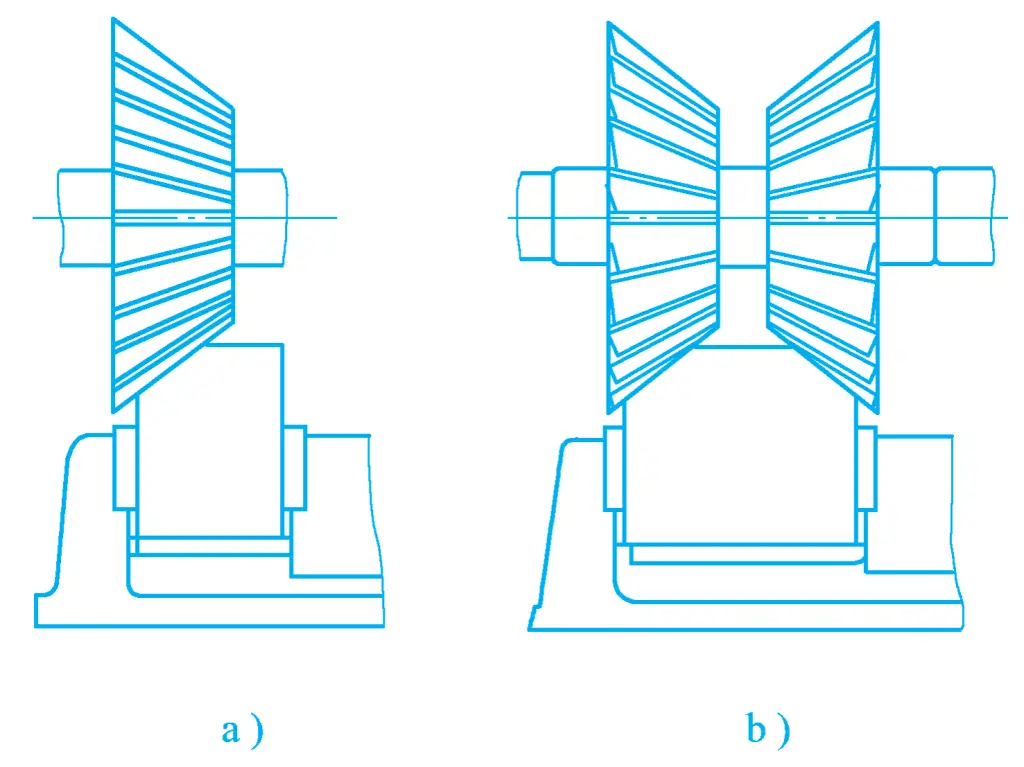

フライスカッター上の切刃の分布位置の違いにより、フライス加工はペリフェラルフライスとフェイスフライスに分けられる。図2に示すように、フライスカッターの円筒面に歯が分布するフライス加工は外周フライス加工と呼ばれ、フライスカッターの端面に歯が分布するフライス加工はフェースフライス加工と呼ばれる。フライス加工のパラメータには、以下のフライス加工要素が含まれる。

a) 周辺フライス加工

b) フェイスミル加工

(1) フライス速度 Vc

フライス加工速度は、フライスカッターの回転の直線速度、すなわち、主運動方向におけるワークピースに対するフライスカッター刃先上の選択された点の瞬間速度であり、次の式で計算できる:

Vc=πdn/1000

どこ

- V c - フライス加工速度(m/minまたはm/s);

- d- フライスカッターの直径 (mm);

- n- フライスカッターの回転速度(r/minまたはr/s)。

(2) 送り速度

フライス加工中、ワークとフライスカッターの送り方向の相対変位は送り速度と呼ばれ、3つの表現方法がある:

1) 歯当たり送り量 fz

フライスカッターの各歯が回転するときの、ワークに対するフライスカッターの送り方向の相対変位で、単位はmm/z。

2) 1回転あたりの送り量 f

フライスカッターが1回転したときの、ワークに対する送り方向の相対変位を指し、単位はmm/r。歯あたりの送り量と1回転あたりの送り量の関係は以下の通り:

fz=f/z

ここでzはフライスカッターの歯数である。

3) 送り速度 Vf

単位時間当たりのワークとフライスカッターの送り方向の相対変位で、単位はmm/min。両者の関係は以下の通り:

Vf=fn =fzzn

ここで、nはフライスカッターの速度(r/min)である。

(3) 軸方向の切り込みp

フライスカッターの軸に平行に測定された切削層のサイズを指す。エンドミルではp は切削層の深さである。p は加工面の幅。

(4) ラジアル切込み ae

フライスカッターの軸に垂直に測定された切削層のサイズを指す。エンドミル加工では e は加工面の幅である。e はカッティング層の深さである。

II.フライス盤

フライス盤には多くの種類と形式があるが、その中でもリフティングテーブルフライス盤、ノンリフティングテーブルフライス盤、ガントリーフライス盤は基本的なタイプである。異なる加工対象や生産形態に対応するため、ロッカーフライス盤、スライドフライス盤、工具フライス盤、プロファイルフライス盤など、多くの派生型フライス盤が開発されている。さらに、ドリルフライス盤、クランクシャフトフライス盤など、さまざまな特殊フライス盤もある。以下に、一般的なフライス盤の種類を簡単に紹介する。

1.昇降テーブルフライス盤

このタイプの工作機械の特徴は、ベッドの垂直ガイドレールに沿って上下に移動できる昇降テーブルを持ち、ワークテーブルがその位置を調整し、相互に垂直な3方向に送り運動を完了できることである。このタイプの工作機械は、主に単品生産や少量生産における中・小物ワークの加工に広く使われている。一般的なリフティングテーブルフライス盤には、以下のタイプがある:

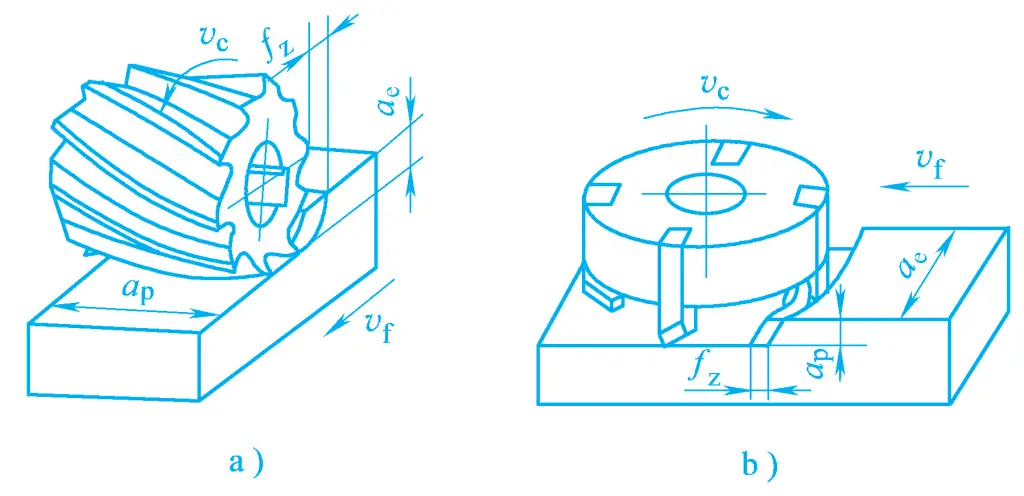

(1) 水平昇降テーブルフライス盤

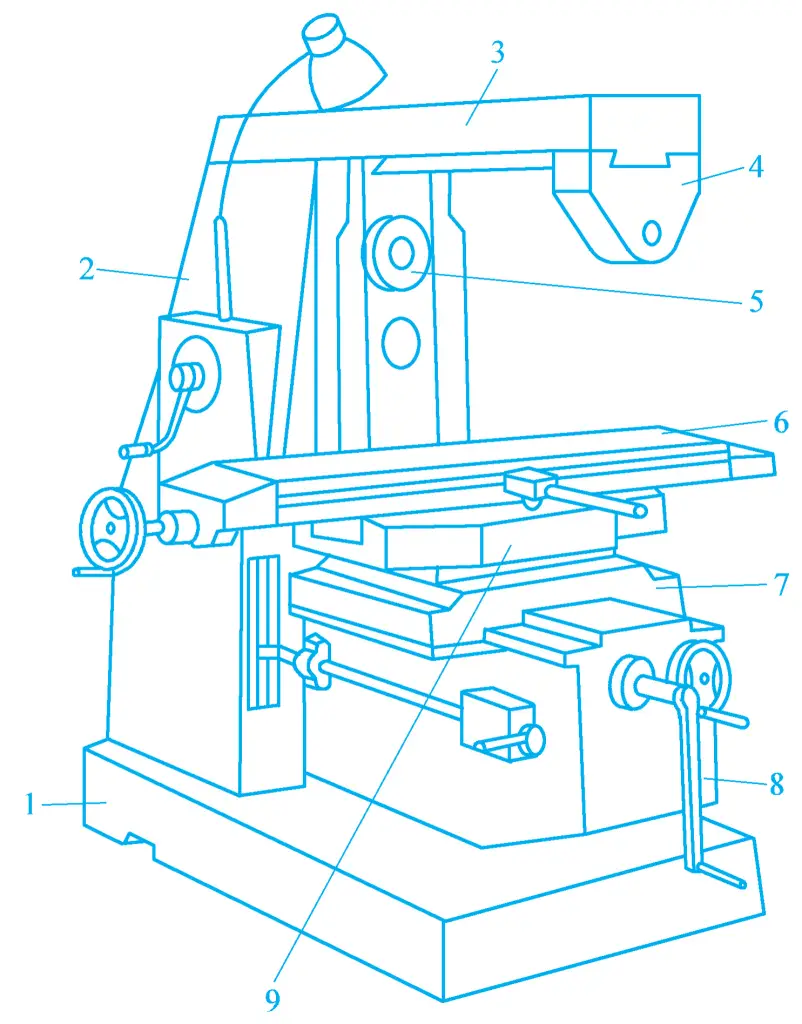

水平昇降テーブルフライス盤の主軸は水平に配置され、その外観と構成部品を図3に示す。ベッド1はベース8上に固定され、主動変速機構、制御機構、主軸3を含む。昇降テーブル7はベッドの垂直ガイドレールに沿って上下に移動し、サドル6は昇降テーブル7上を横方向に移動し、ワークテーブル5はサドル上で長手方向の送り運動を行うことができる。リフティングテーブル、ワークテーブル、サドルはすべて素早く動くことができる。

1ベッド

2ビーム

3スピンドル

4ツールポスト・サポート

5-ワークテーブル

6サドル

7-リフティングテーブル

8ベース

(2) 横型万能昇降テーブルフライス盤

横型万能昇降テーブルフライス盤と横型昇降テーブルフライス盤の違いは、サドル上に回転テーブルがあり、ワークテーブルが回転テーブル上のガイドレール内を長手方向に移動することである。回転テーブルは垂直軸を中心に±45°の範囲で回転することができ、フライス盤の技術範囲を拡大する。

X6132型フライス盤は、一般的に使用されている横型万能昇降テーブルフライス盤で、その外観を図4に示す。この工作機械は、比較的完全な構造で、速度変更範囲が広く、剛性がよく、操作が便利で、長手方向の送りクリアランスの自動調整装置を備えている。

1ベース

2ベッド・ボディ

3-吊りビーム

4-ナイフ・バー・ブラケット

5-主軸

6-作業台

7ベッドサドル

8-リフティングテーブル

9-ロータリーテーブル

(3) 万能ロータリーヘッドフライス盤

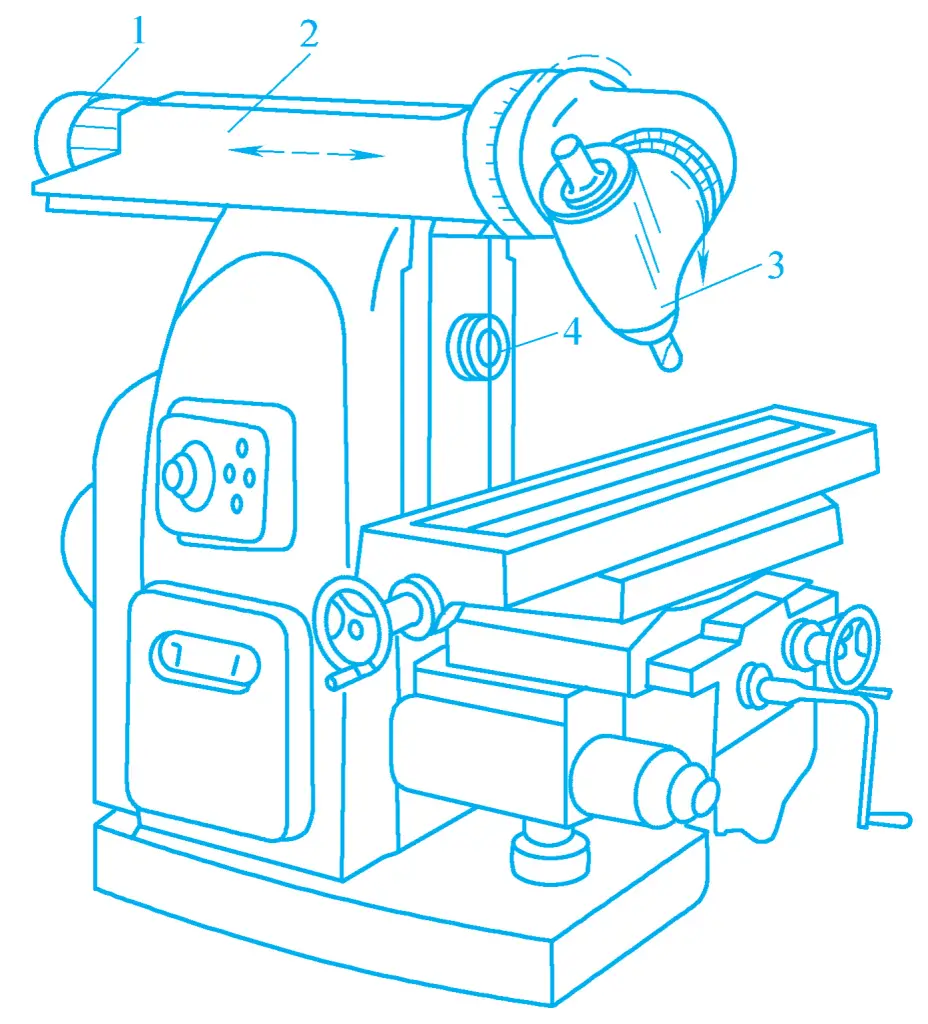

万能回転ヘッドフライス盤は、図5に示すように、水平昇降テーブルフライス盤と構造的に類似している。基本的には水平フライス盤であるが、そのスライド2の両端には電動機1とユニバーサル垂直フライスヘッド3が設置されており、そのフライスヘッドを任意の方向に傾けてフライス加工を行うことができる。

1-電気モーター

2スライド

3-ユニバーサル垂直フライスヘッド

4-水平主軸

(4) 垂直昇降テーブルフライス盤

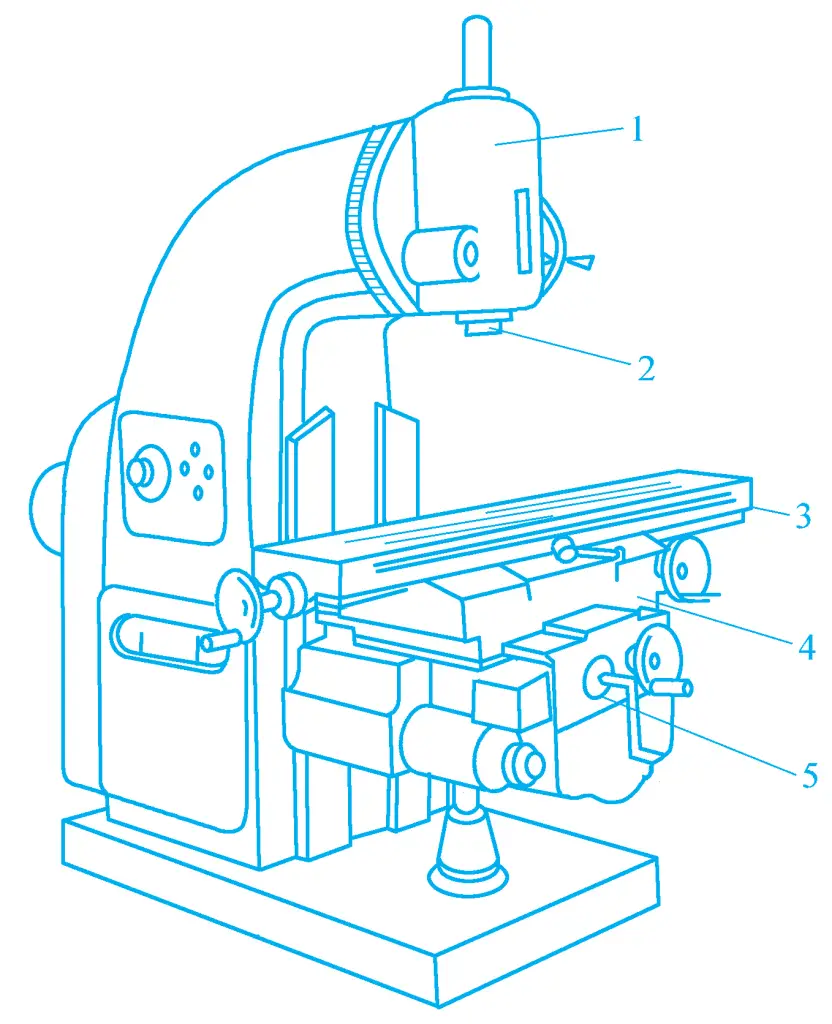

縦型リフティングテーブルフライス盤と横型リフティングテーブルフライス盤の最大の違いは、図6に示すように、主軸が垂直に配置されていることである。垂直昇降テーブルフライス盤のフライスヘッドは、垂直面内で±45°の範囲で左右に回転することができ、フライス盤の加工範囲を広げることができる。

1-フライスヘッド

2-主軸

3-作業台

4サドル

5-リフティングテーブル

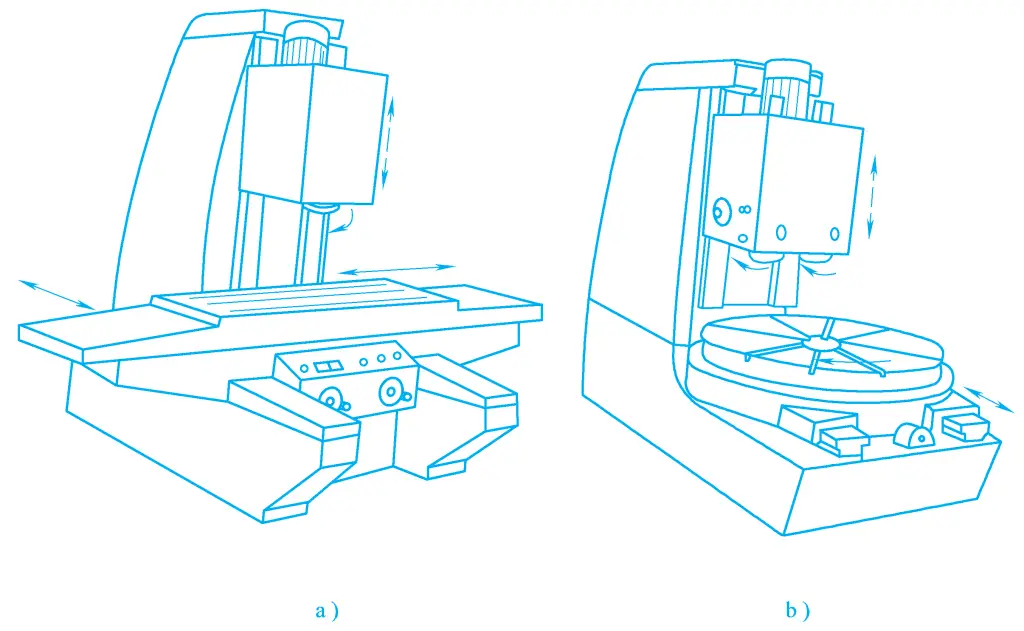

2.昇降テーブルのないフライス盤

このタイプのフライス盤の作業台は、固定されたベース上で縦方向と横方向に動くか(長方形の作業台)、垂直軸の周りを回転する(円形の作業台)ことしかできず、垂直方向の調整と送り動作は機械の主軸ボックスで完結する。リフティングテーブルフライスより剛性、耐振動性に優れ、切削量の大きな加工に適している。図7はリフティングテーブルなしのフライス盤の外観である。

a) 作業台の移動

b) 作業台の回転

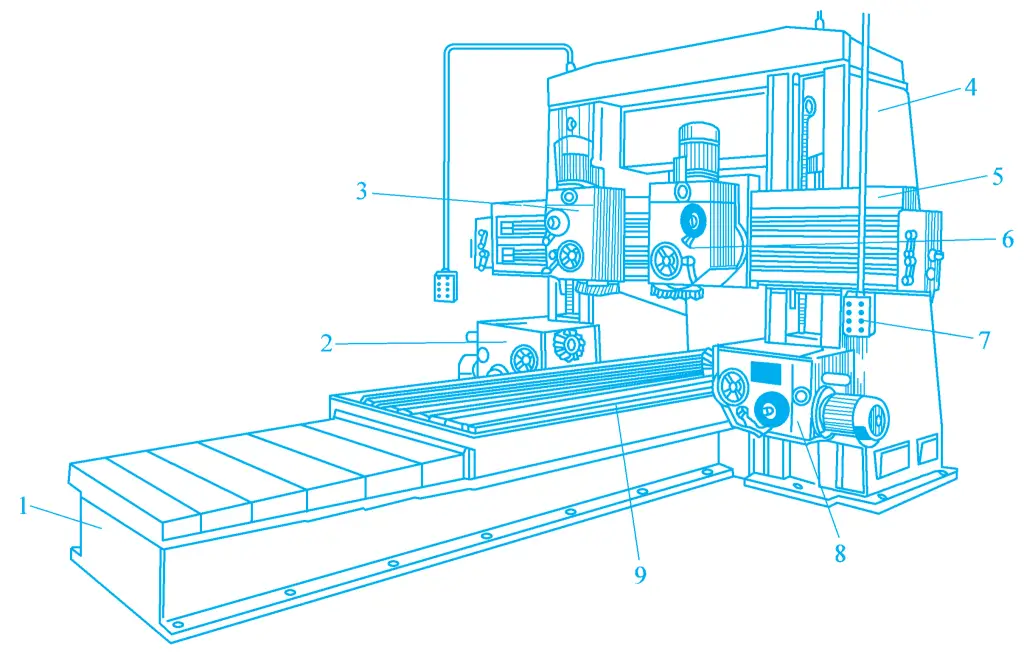

3.ガントリーフライス盤

ガントリーフライス盤は、大型で高効率の万能フライス盤で、主に平面、溝などの様々な大型ワークの加工に使用されます。荒フライス加工、中仕上げフライス加工、仕上げフライス加工ができる。図8は、門型フライス盤の外観を示している。

1ベッド

2、8-横フライスヘッド

3、6-垂直フライスヘッド

4列

5-クロスビーム

工作機械はフレーム構造を持ち、ビーム5はワークの高さに合わせてコラム4上を上下に動くことができる。ビーム上には2つの縦型フライス主軸ボックス(縦型フライスヘッド)3、6が取り付けられている。つの水平フライスヘッド2および8は、それぞれ2つのコラム上に取り付けられ、各フライスヘッドは独立したコンポーネントであり、主運動速度変更機構、スピンドル、および操作機構を含む。

フランジタイプのメインモーターはミーリングスピンドルボックスの端に固定されています。ワークテーブルはベッド1上を長手方向に水平移動でき、垂直フライスヘッドはビーム上を水平移動でき、水平フライスヘッドはコラム上を上下移動できます。

これらの動作はすべて送り動作であることもあれば、ミリングヘッドとワークの相対位置を調整するための高速位置決め動作であることもあります。スピンドルはスピンドルスリーブ内に取り付けられ、手動で伸縮させてバックカット量を調整することができます。7はペンダントボタンステーションです。

ガントリーフライス盤は、複数のフライスヘッドを使用してワークの複数の面を加工したり、複数のワークを同時に加工することができるため、生産性が非常に高く、バッチ生産や大量生産に広く使用されています。

III.一般的なフライス盤アクセサリー

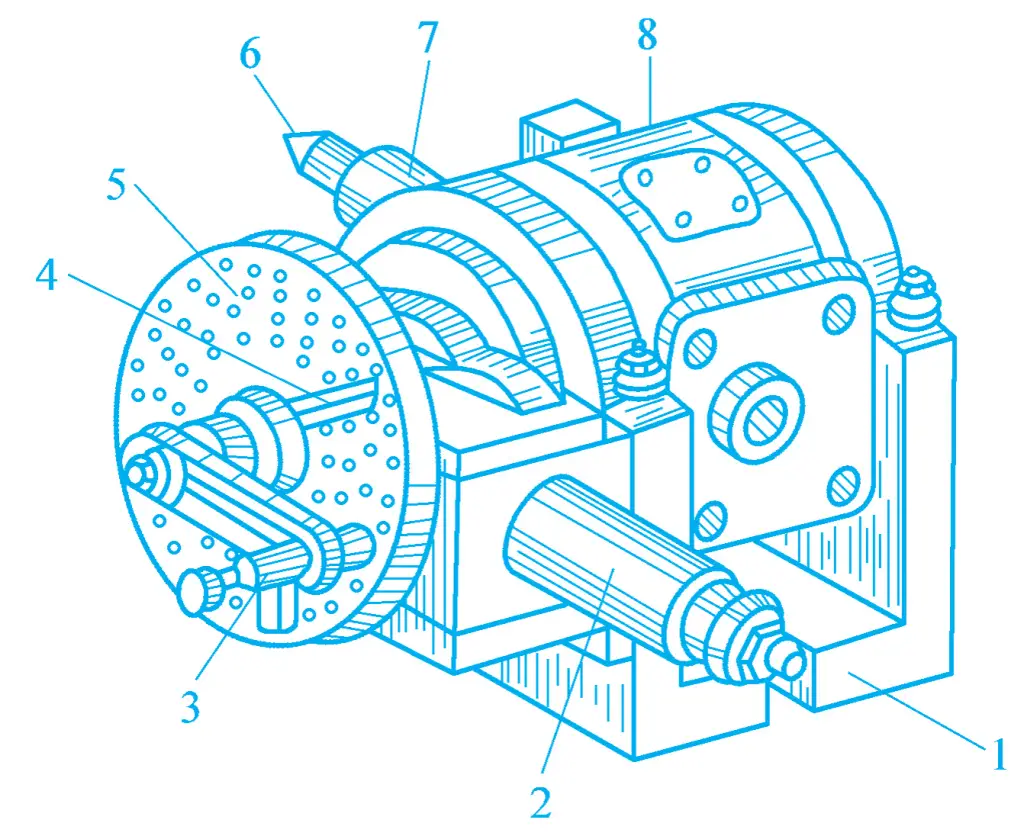

1.ユニバーサル分割ヘッド

ユニバーサルディバイディングヘッドはフライス盤の重要なアクセサリで(図9参照)、フライス盤の加工範囲を広げるために使用します。フライス盤で特定のワーク(歯車、スプラインシャフト、らせん溝を持つワークなど)を加工する場合、ユニバーサルディバイディングヘッドを使用し、そのベースはフライス盤のワークテーブルに固定されます。ベース上には回転体があり、回転体の側面には仕切り板があり、仕切り板の両側には数円の等分割小孔がある。

1ベース

2サイドシャフト

3ハンドル

4分割スケール

5分割プレート

6センターチップ

7スピンドル

8-回転体

ハンドルを回転させることにより、ユニバーサル分割ヘッドの内部伝達機構がスピンドルを回転させます。主軸は回転体に対して-6°から90°の間で任意の角度で回転できるため、ワークテーブル面に対して必要な角度でワークを傾斜させることができる。スピンドルの前端にはセンターチップを挿入できる標準的なテーパー穴があり、外側にはチャック、ダイヤルプレート、コレットチャックを取り付けるためのネジ山があり、さまざまなワークを保持することができます。

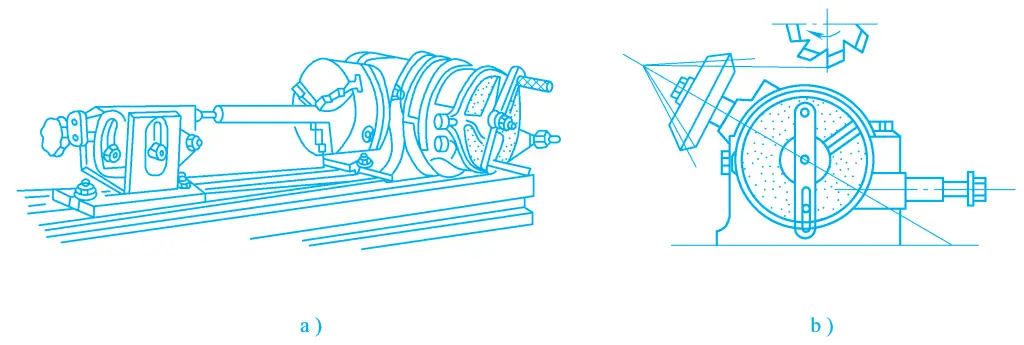

万能分割盤でハンドルが回すべき円や穴の数は、ワークの加工の必要性に応じて計算することができ、ワークの均等または不均等な分割を完成させることができます。ワークピースは、分割ヘッドのスピンドル上のセンターチップと、ワークテーブルに取り付けられた心押台上のセンターチップの間で支持されるか、図10に示すように、チャックを使用して加工することができます。

a) 長尺シャフトのクランプ方法

b) かさ歯車のクランプ方法

さらに、ユニバーサルディバイディングヘッドのサイドシャフトとワークテーブルの送りねじの間に一組の交換ギアを装備することで、ユニバーサルディバイディングヘッドスピンドルの回転は、ワークテーブルの送りねじによって一定の伝達比で駆動され、ワークテーブルの長手方向の送り運動とユニバーサルディバイディングヘッドスピンドルの回転運動が組み合わされて、らせん溝を加工するためのらせん運動を形成します。

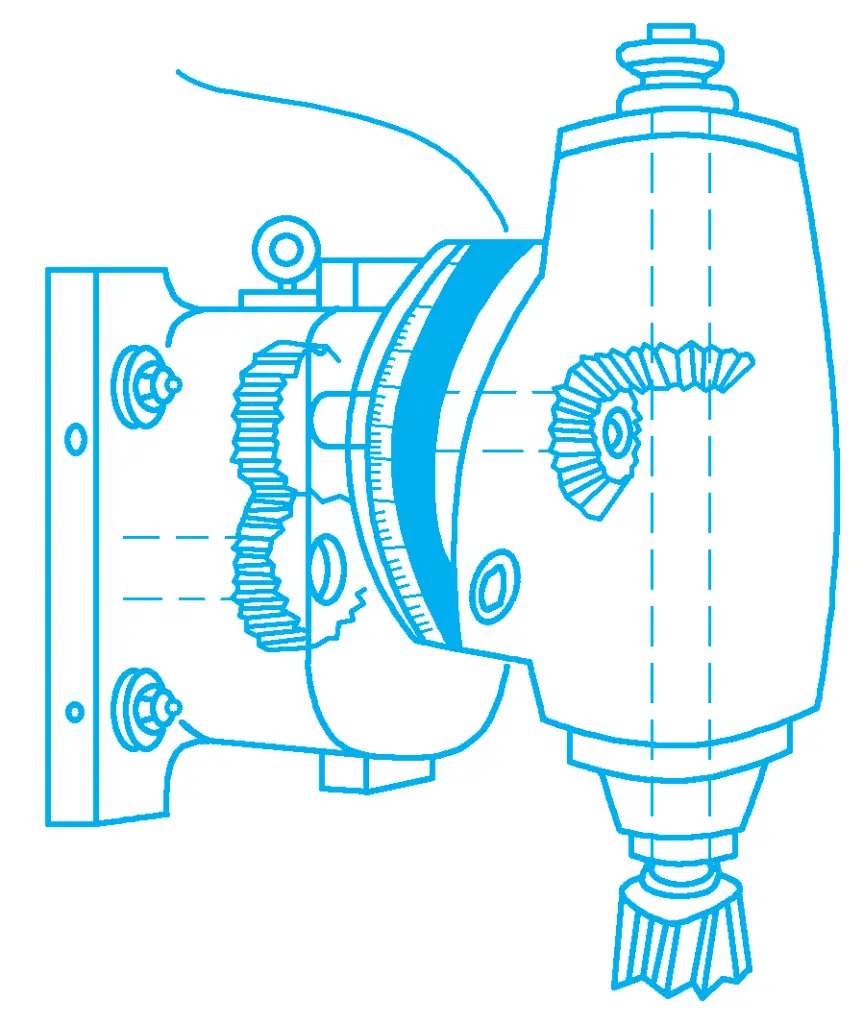

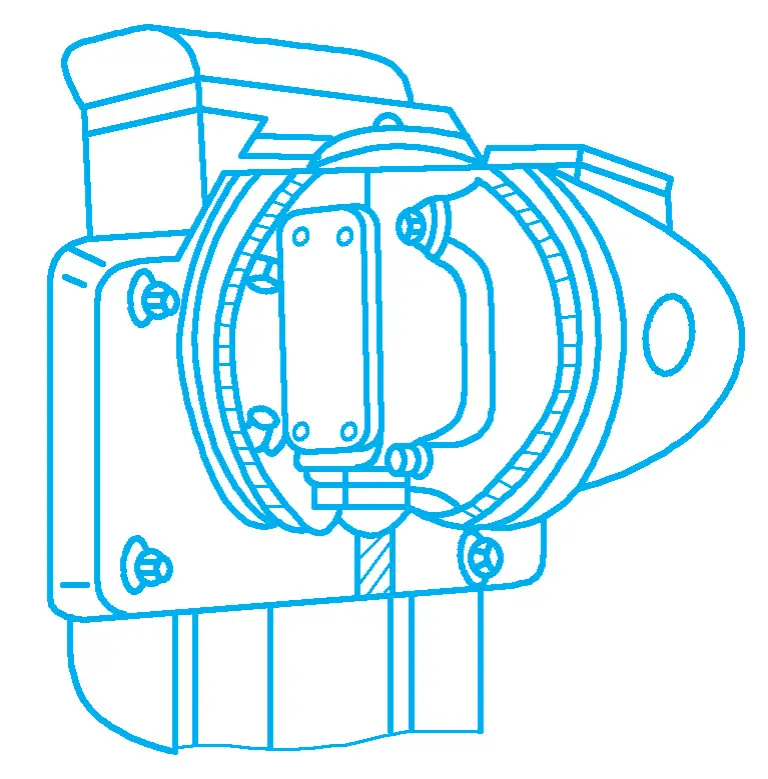

2.垂直フライスヘッド

立形フライスヘッド(図 11 参照)は、横形フライス盤に取り付けることで、横形フライス盤を立形フライス盤として機能させ、加工範囲を広げることができる。立フライスヘッドは垂直面内で360°回転でき、主軸回転速度は一般的にフライス盤の主軸回転速度と同じで、変速比は1:1である。

3.ユニバーサルミリングヘッド

ユニバーサル・フライス・ヘッド(図 12 参照)は、水平フライス盤でも使用され、互いに直角な 2 つの平面で 360°回転することができる。そのため、フライスヘッド主軸をワークテーブル面に対して任意の角度を持たせることができ、角度が要求される様々な面のフライス加工をワンクランプで実現することができる。主軸とフライス盤主軸の伝達比も1:1です。

IV.フライスカッター

1.フライスカッターの種類

フライスカッターは多条歯切削工具の一種で、その種類は多岐にわたり、用途によって次のように分類される。

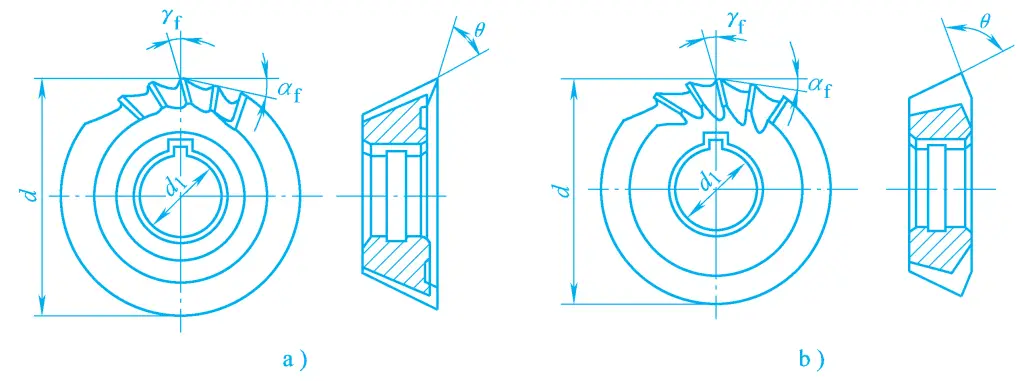

(1) 平面加工用フライスカッター

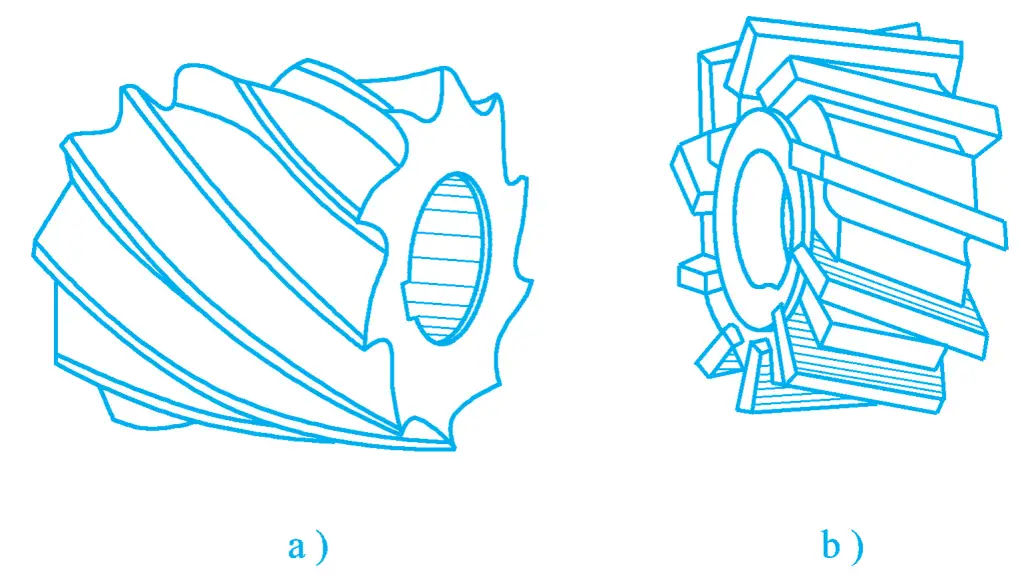

1) 円筒フライスカッター

水平フライス盤の比較的狭い平面の加工に使用できる。円筒フライスカッターは、全体が高速度工具鋼で作られることもあれば(図13a参照)、超硬チップで製造されることもある(図13b参照)。

a) 積分型

b) インサートタイプ

フライス加工中の安定性を向上させるため、らせん状の歯が一般的である。このフライスカッターには2つのタイプがある:粗歯の円筒フライスカッターは、歯数が少なく、歯の強度が高く、切り屑のスペースが大きく、再研磨回数が多く、粗加工に適している;細歯の円筒フライスカッターは、歯数が多く、滑らかに作動し、仕上げ加工に適している。

フライスカッターの直径を選択する場合、フライスカッター主軸が十分な剛性と強度を持つことを確認する必要があり、通常はフライス量とフライスカッター主軸に基づいてフライスカッターの直径を選択する。

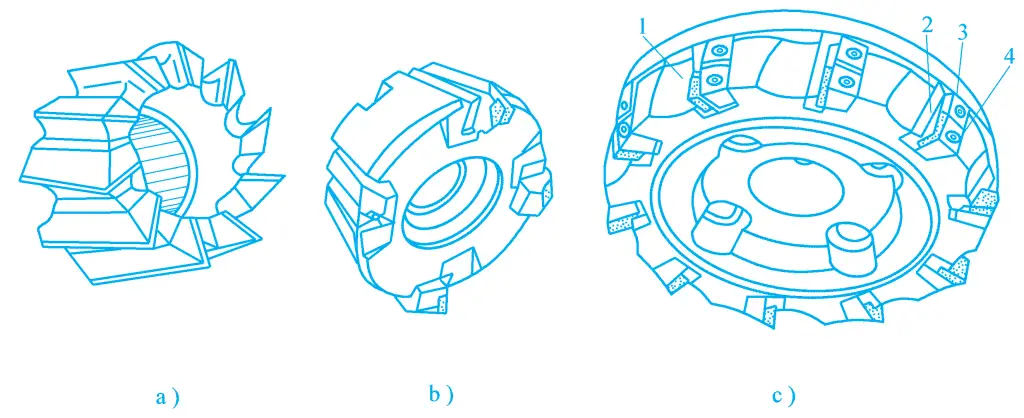

2) フェイスフライスカッタ

小径のフェース・フライス・カッタは高速度工具鋼のみで作られ(図14a参照)、大径のフェース・フライス・カッタは溶接された超硬カッター・ヘッドと組み合わされるか(図14b参照)、機械的にクランプされた刃先交換式超硬チップを使用する(図14c参照)。超硬フェースミルカッタは、剛性が高く、高能率で加工品質が良いため、平面の高速フライス加工に適しており、広く使用されている。

a) 一体型カッターブレード

b) 溶接超硬カッターブレード

c) 機械的にクランプされた刃先交換式超硬カッターブレード

1-カッター本体

2ポジションシート

3ポジション・シートクランプ

4-カッターブレードクランプ

(2) 溝加工用フライスカッター

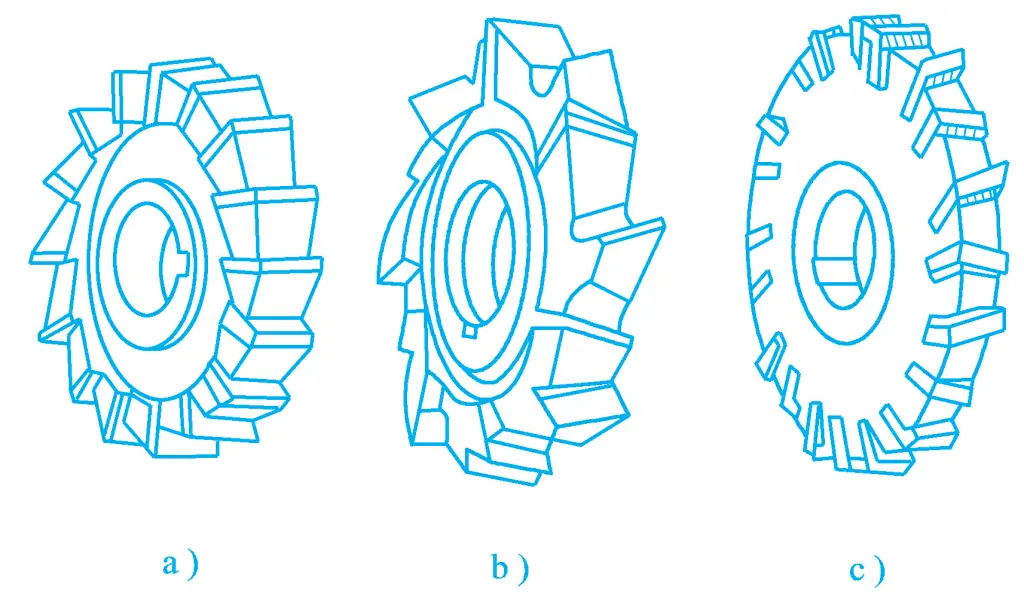

1) 三枚刃フライス

三枚刃フライスは、主切刃を持つ円周面に加え、両側面に副切刃を持つことで、切削性能を向上させ、切削効率を高め、被削材の表面粗さを低減させる。主に溝や段差面の加工に使用される。三枚刃フライスは、図15に示すように、直刃三枚刃フライス、千鳥歯三枚刃フライス、インサート歯三枚刃フライスに分けられる。

a) 直刃三枚刃フライス

b) 千鳥歯3枚刃フライスカッター

c) 三枚刃インサートカッタ

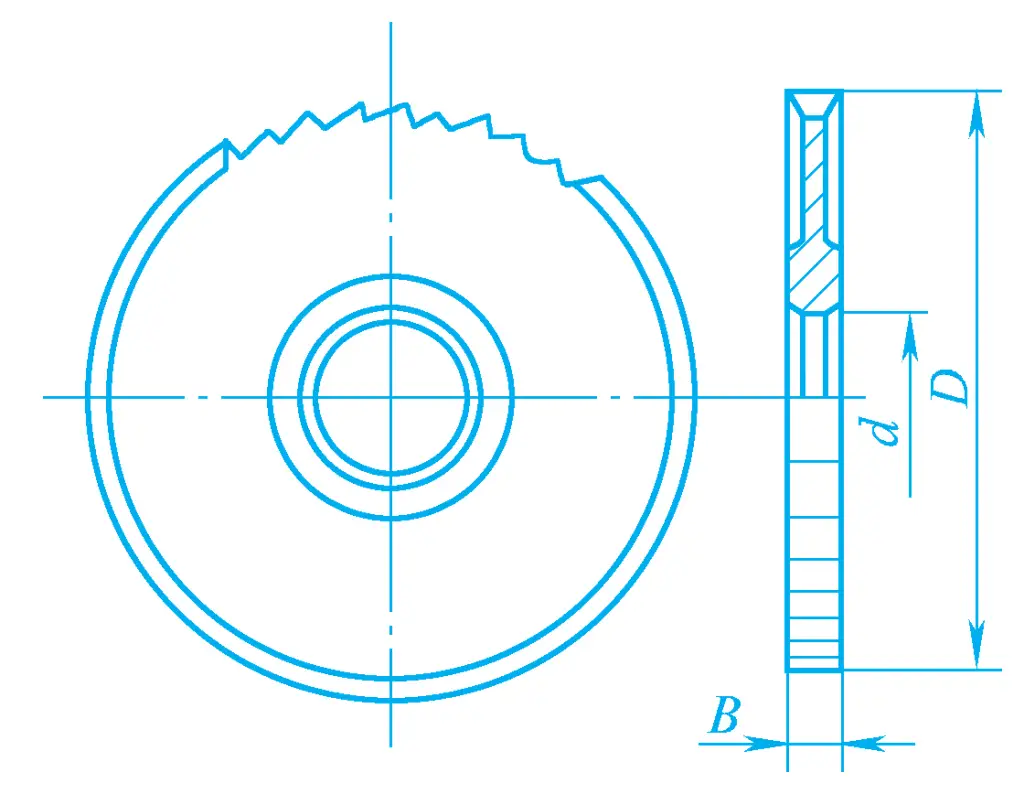

2) 鋸刃フライスカッター

図16は鋸刃フライスカッターで、主にワークの切り落としやワークの狭い溝のフライス加工に使用される。フライス加工中にカッターがクランプされるのを避けるため、刃の厚さは端から中央に向かって薄くなっている。

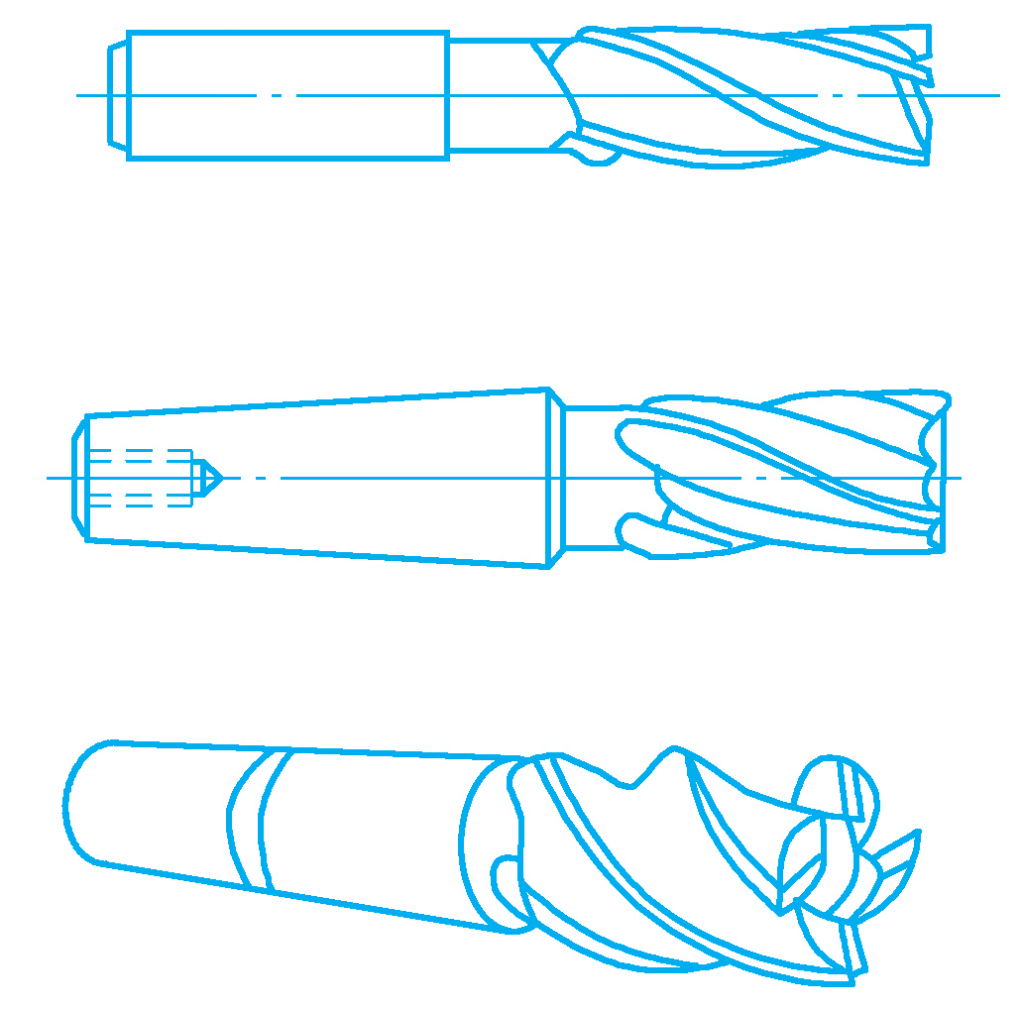

3) 垂直フライスカッター

図17は、ハンドル付きの小径円筒フライスに似た縦型フライスで、溝だけでなく、平坦面、段差面、テンプレートを使用した成形面の加工にも使用できる。

縦フライスの直径が小さい場合、シャンクはストレートに作られ、直径が大きい場合、シャンクはテーパーに作られる。縦フライスの円筒面の切れ刃が主切れ刃で、端面の切れ刃は中心を通らず、副切れ刃となる。作業中の軸方向への送り運動には適さない。

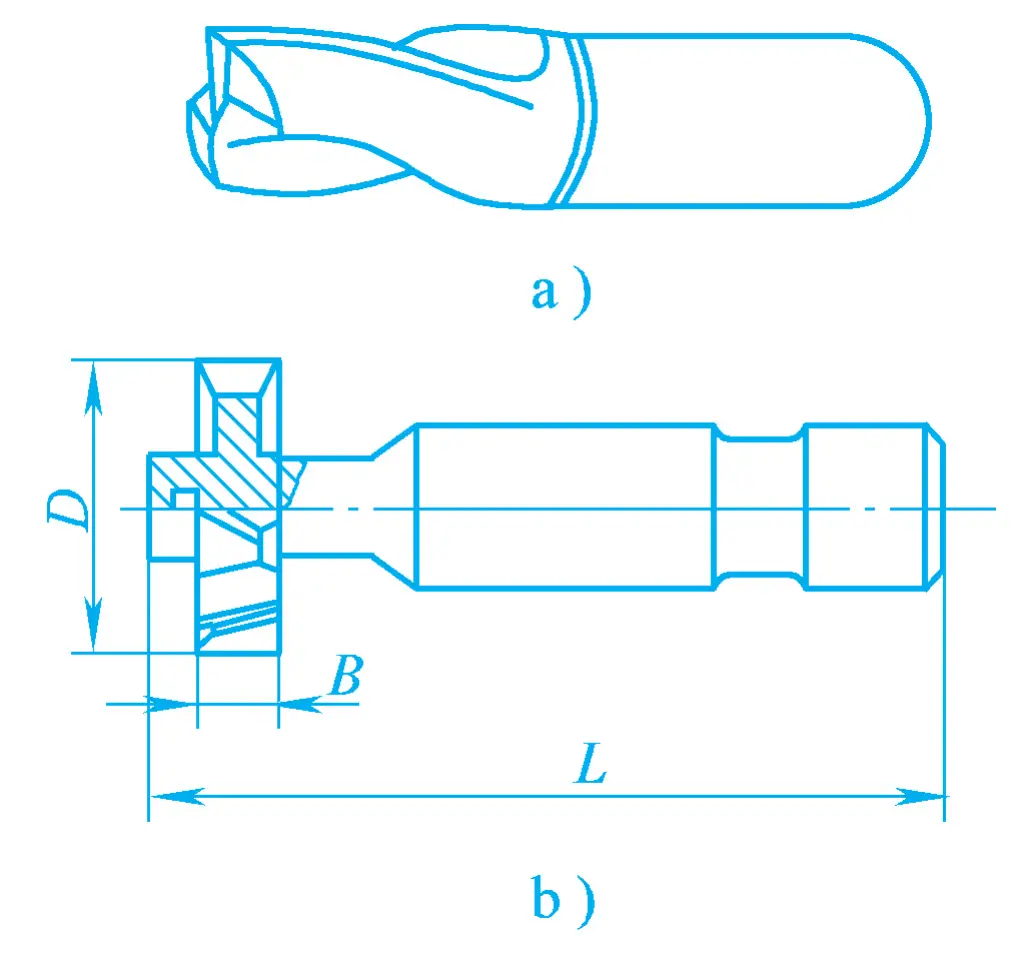

4) キー溝フライス

図18は、主にシャフトのキー溝加工に使用されるキー溝フライスカッターを示す。図18aに示すキー溝加工用カッタは、縦フライスカッタと同様の形状であるが、歯数は2枚であり、端面切刃が中心まで延びており、端面切刃が主切刃、周面切刃が副切刃となっている。そのため、両端が開口していないキー溝を加工する際に、適度な軸送りを行うことができる。図18bに示すキー溝加工用カッタは、シャフトの半円形キー溝加工に特別に使用される。

a) キー溝フライスカッター

b) 半円キーミルカッタ

5) アングルカッタ

図19は、主に以下の用途に使用されるアングルミルカッタである。 溝加工 や傾斜面に角度をつけることができる。図19aに示すシングルアングル・フライスカッタは、円錐面の切れ刃を主切れ刃とし、端面の切れ刃を副切れ刃としている。図19bに示すダブルアングル・フライスカッタは、両方の円錐面の切れ刃を主切れ刃としている。対称形ダブルアングルカッタと非対称形ダブルアングルカッタがある。

a) シングル・アングル・フライス

b) ダブルアングルカッタ

(3) 成形面加工用フライスカッター

1) フォーミングカッター

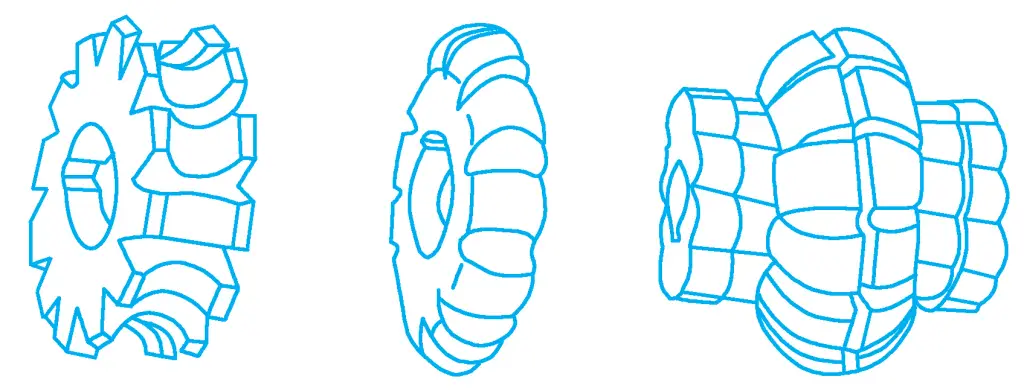

成形フライスカッターは、フライス盤で成形面の加工に使用される特殊工具で、刃先形状はワーク表面の輪郭形状に合わせて設計される。生産性が高く、ワーク形状やサイズの互換性を確保できるため、広く使用されている。図20に数種類の成形フライスカッターを示す。

2) 金型フライスカッター

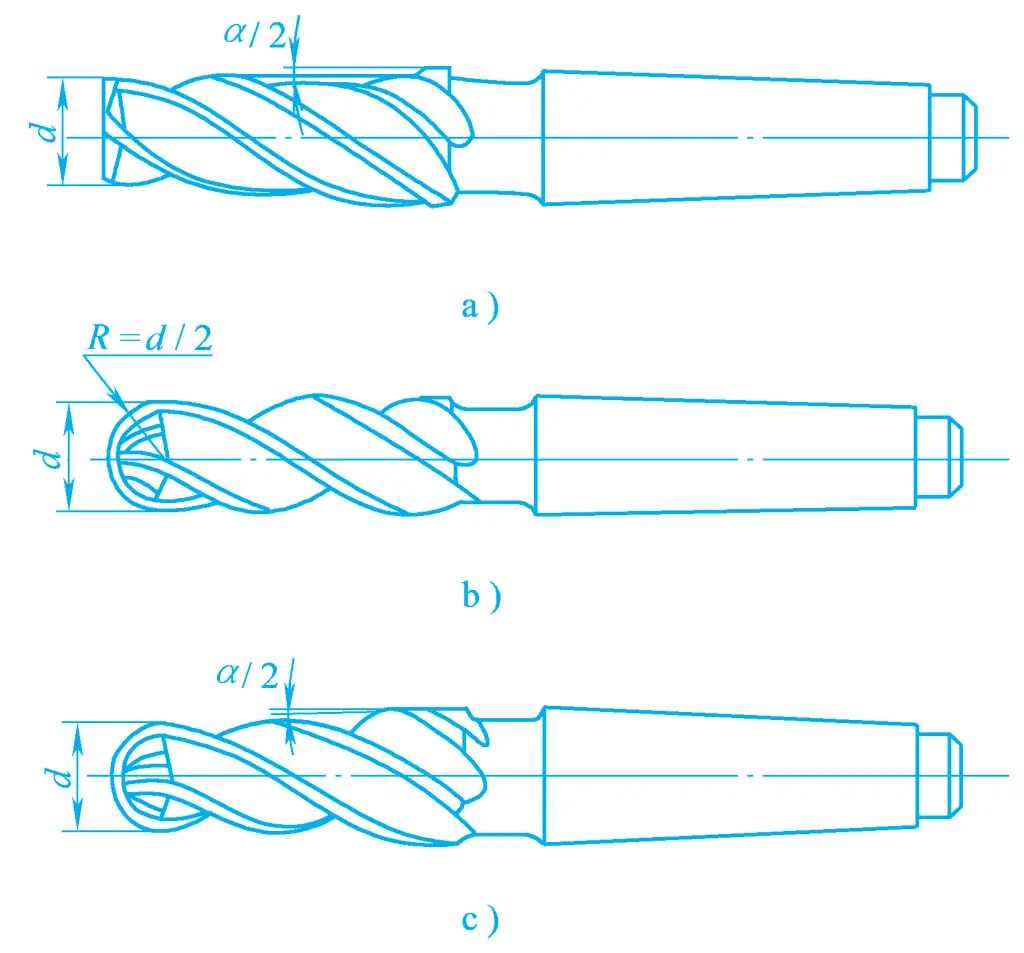

図21は金型フライスカッターを示し、金型のキャビティや凸状の金型成形面の加工に使用され、金型製造に広く応用されている。立フライスから発展したもので、主に円錐形立フライス、円筒形ボールノーズ立フライス、円錐形ボールノーズ立フライスに分けられる。金型フライスカッターの種類とサイズは、ワークの形状とサイズに応じて選択されます。

a) 円錐縦フライスカッター

b) 円筒形ボールノーズ立フライスカッター

c) 円錐ボールノーズ立フライスカッター

硬質合金金型フライスカッターは、焼入れ後の硬度が65HRC未満の様々な金型を加工するためのダイヤモンドヤスリや研削ヘッドに代わることができ、高い切削効率を有する。

2.フライスカッターの取り付け

フライスカッターの主軸への取り付け方法は、カッター本体の構造によって異なる。

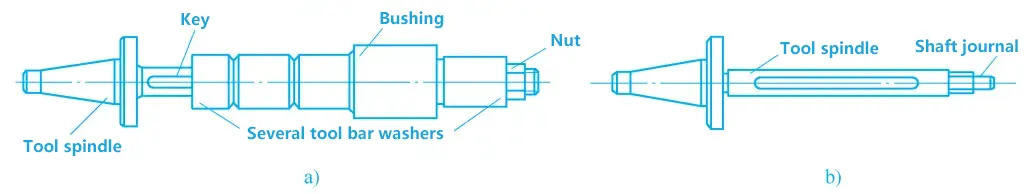

(1) 穴フライスカッターの取り付け

1) カッターシャンク

穴型フライスカッターは一般に、図22aに示すように、カッターシャフト、ワッシャ、ロックキー、ブッシング、ナットで構成されるカッターシャンクを使用してフライス盤スピンドルに取り付けられる。

カッターシャフトの直径サイズは、一般的に使用されるフライスカッターの内孔に合わせて設計・製造され、一般的にφ16mm、φ22mm、φ27mm、φ32mm、φ40mm、φ50mmの6種類があります。図22bは、ブッシュのないタイプのカッターシャフトを示しており、このタイプのカッターシャフトを使用する場合、カッターシャフトの首部はカッターシャンクブラケットに直接支持されるが、以前のタイプのカッターシャンクはブッシュを介してカッターシャンクブラケットに支持される。

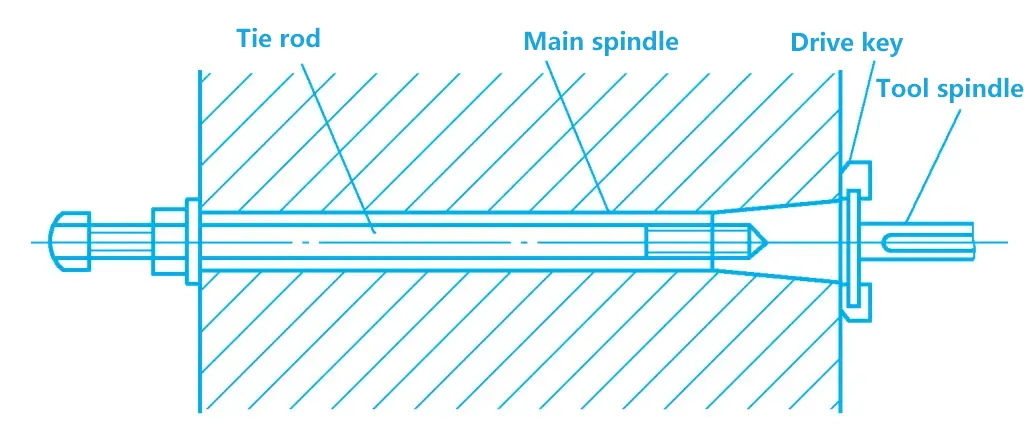

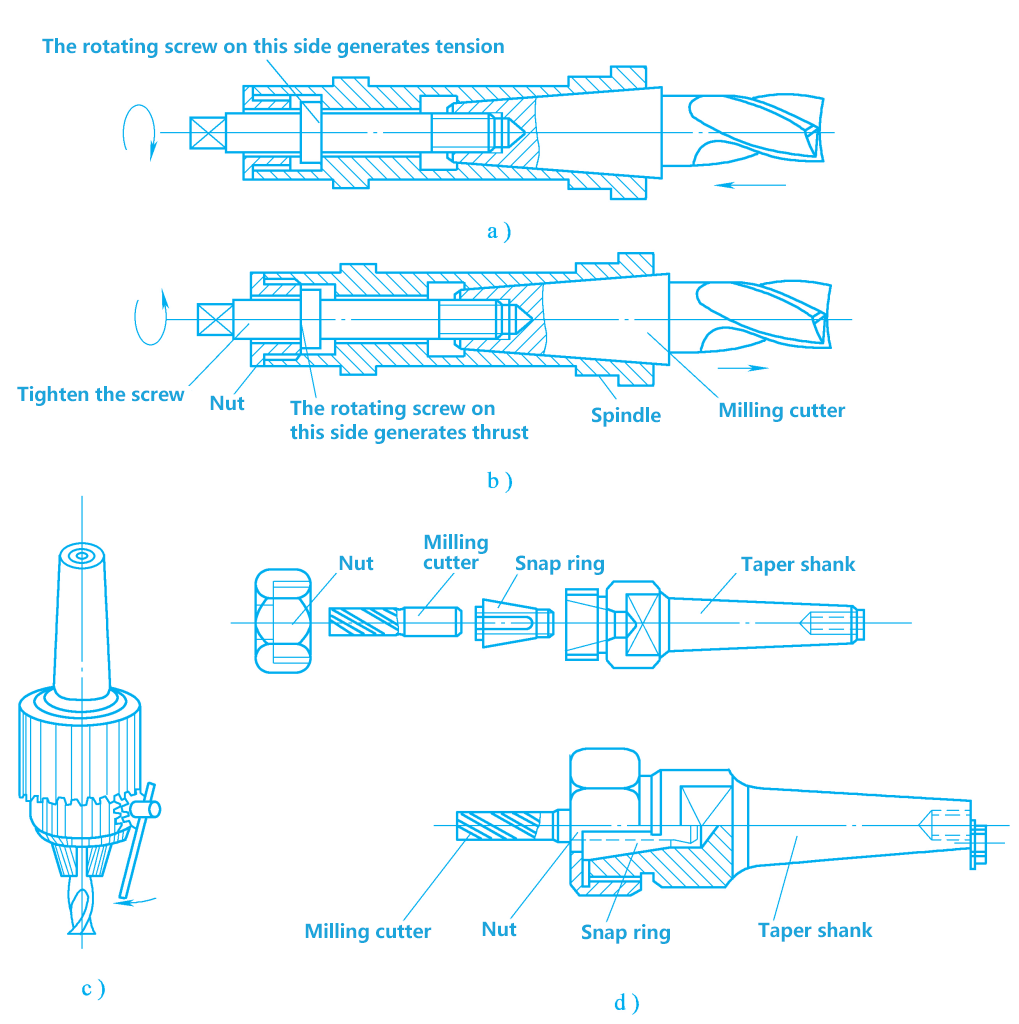

2) ドローバー

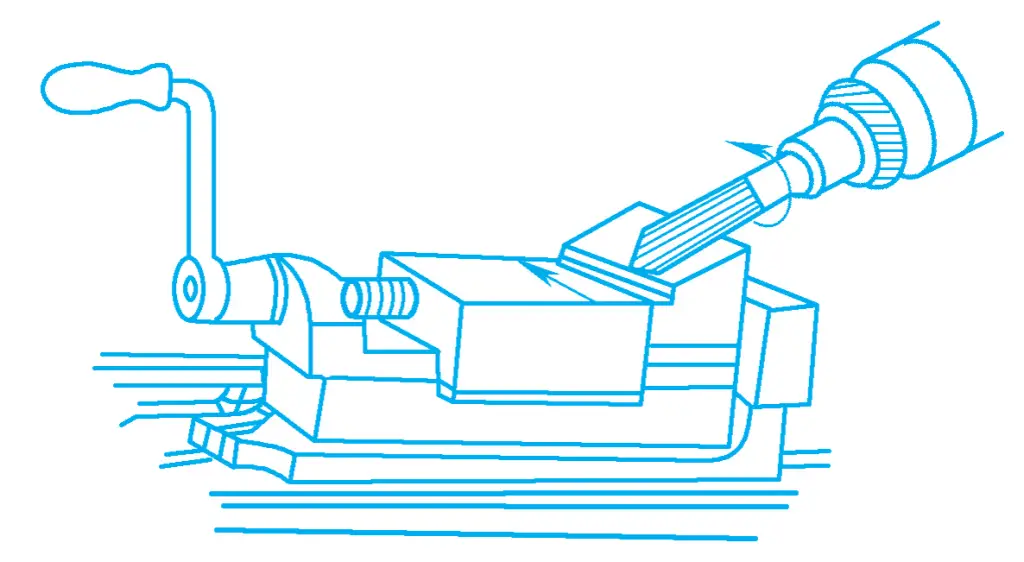

カッターシャンクをスピンドルに取り付けた後、使用前にドローバーで締め付けなければならない。ドローバーの形状と使用方法は図23に示す通りである。

3) フライスカッターの取り付け

まず、カッターシャフトをスピンドルの穴に挿入し、ドローバーで締め付ける。カッターシャフトの内端には、フライスカッターの位置を決めるために適当な長さのワッシャーを数枚取り付ける。

カンチレバーを適切な位置まで引き出し、カ ンチレバーにカッター・シャンク・ブラケットを取り付 け、カッター・シャンク・ブッシングに合わせる(図 22b のカッター・シャンクを使用する場合、カッター・シャンクのネック部をカッター・シャ ンク・ブラケットの支持穴に直接挿入する)。

(2) シャンクカッターの取り付け

1) テーパーシャンクカッターの取り付け

テーパーシャンクのフライスカッターのテーパーは、一般的にモールステーパーです。テーパシャンクのテーパが主軸穴のテーパと一致していれば、主軸穴に直接取り付けることができます。フライスカッターのシャンクのテーパが主軸穴のテーパと一致しない場合は、主軸穴に直接取り付けることはできず、中間スリーブの移行を使用して取り付け、ドローバーで締め付ける必要があります。

a) フライスカッターを締める

b) フライスカッターを解体する。

c) ドリルチャックにストレートシャンクのフライスカッターを取り付ける。

d) ストレートシャンクのフライスカッターをスプリングコレットで取り付ける。

2) ストレートシャンクカッタの取り付け

フライス・カッターがストレート・シャンクの場合は、図24cとdに示すように、ドリル・チャックかスプリング・コレットを使って取り付ける。

(3) 超硬フェースミルカッタの取り付け

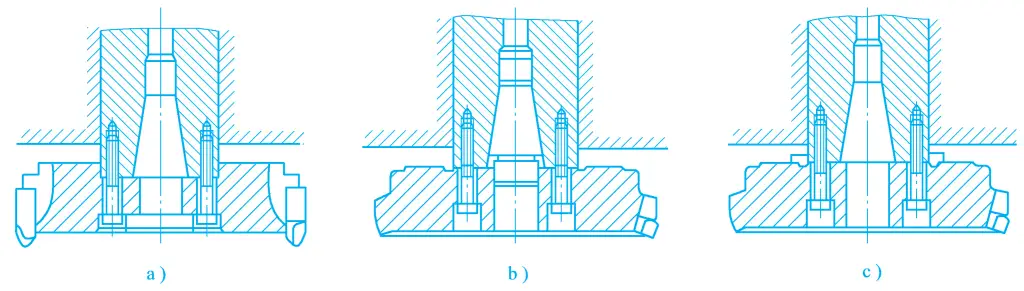

超硬フェースフライスカッタの保持部は、シャンク構造とスリーブ構造の2種類に分けられます。小径フェースフライスカッタは一般的にシャンク構造で作られており、テーパシャンクは位置決めとトルク伝達のためにスピンドルのテーパ穴と一致します。シャンク先端のネジ穴はフライスカッターを締め付けるために使用され、その取り付け方法は縦型フライスカッターと同様です。

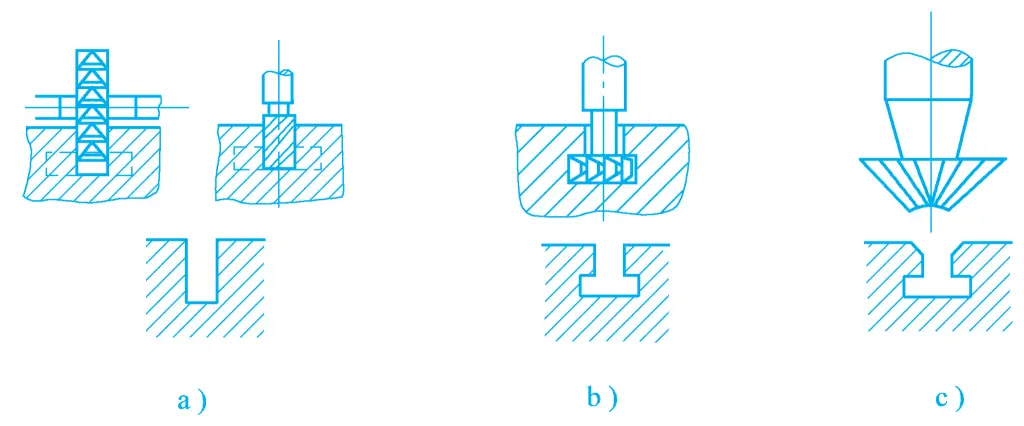

大径の正面フライスカッターは、すべてスリーブ構造になっており、主軸との心出しと取付け方法には3種類ある:図25aは、フライス盤主軸の前端と一致するカッターボディの端面に作られたストップを示し、図25bは、カッターボディの内孔と一致する主軸テーパ孔に設置されたセンタシャフトを使用して芯出しを行い、図25cは、工具の芯出しのために組立リング構造を使用することを示している。工具が主軸上に位置決めされた後、ねじで主軸に固定される。

V.フライス加工法

1.粉砕方法

適切なフライス加工方法を採用することで、振動を減らし、フライス加工を安定させ、加工物の表面品質、フライスカッターの寿命、フライス加工の生産性を向上させることができる。

(1)エンドミル、ペリフェラルミル

エンドミル加工は、外周フライス加工に比べ、表面粗さ値が小さく、労働生産性が高い。これは、エンドミル加工では、より多くの歯がフライス加工に関与するため、切削力の変化が小さく、フライス加工が安定するからである。さらに、副切刃と面取りチップには研磨効果があるが、外周フライス加工では主切刃しか働かない。

また、エンドミル加工では、スピンドルの剛性が高く、超硬刃先交換チップの使用が容易であるため、切削パラメータを大きくすることができ、生産性が向上する。平面フライス加工では、基本的にエンドミル加工がペリフェラルフライス加工に取って代わっているが、ペリフェラルフライス加工では、成形面や複合面の加工が可能である。

(2) クライム・ミリングとコンベンショナル・ミリング

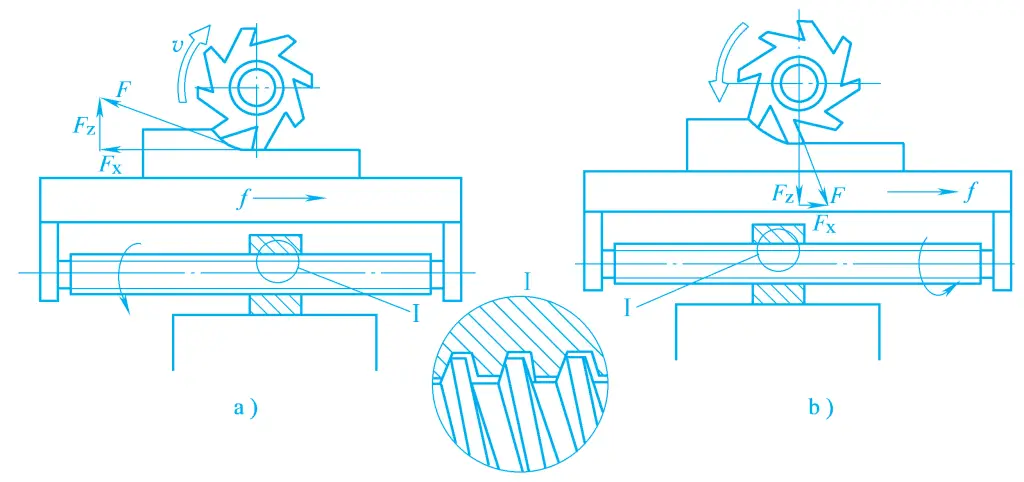

サーキュラーミリングには、クライムミリングとコンベンショナルミリングの2つの方法がある。

1) 従来のフライス加工

図26aに示されるように、フライス加工中、砥石が回転する方向は、砥石が回転する方向と同じである。 切断速度 これは従来のフライス加工と呼ばれるものである。

a) 従来のフライス加工

b) クライムフライス

従来のフライス加工では、切削厚さはゼロから最大値まで徐々に増加する。切り始めは、刃先の鈍い半径の影響により、歯が被削材の表面を滑り、スクイーズと摩擦を生じ、ある程度滑った後、歯が金属層に切り込むことができる。このため、歯は摩耗しやすく、被削材表面はひどい冷間硬化層となる。

次の歯は、前の歯によって生成された冷間硬化層上で摺動、スクイーズ、摩擦のプロセスを繰り返し、歯の摩耗を悪化させ、ワークピースの表面粗さを増加させます。さらに、歯がワークピースに切り込み始めると、垂直方向のフライス分力Fz は下向きであり、フライスカッターがある角度回転すると、垂直方向のフライス分力 Fz が上向きの場合、振動が発生しやすく、ワークが浮き上がりやすいため、より大きなクランプ力が必要になる。

従来のフライス加工では、長手方向のフライス加工分力Fx は送り方向と逆方向で、ねじとナットの接触面を常に密着させるため、作業台がクリープすることがなく、フライス加工がより安定します。したがって、生産現場では、フライス盤に隙間調整機構がない場合、従来のフライス加工が一般的に使用される。

2) クライム・フライス

図26bに示すように、フライス加工中、フライスカッターが被加工物から離れるときの切削速度の方向は、被加工物の送り運動方向と同じであり、これを登りフライス加工と呼ぶ。登りフライス加工では、従来のフライス加工における歯のスリップ現象がなく、切削厚さが最大からゼロまで徐々に減少し、加工の硬化度が大幅に減少するため、加工面品質が向上し、工具寿命が長くなる。

図26bからわかるように、登りフライス加工では、異なる位置で歯に作用する切削力も不均等である。しかし,どの瞬間においても,垂直方向の切削分力 Fz 常にワークピースをワークテーブルの方に押し付け、上下の振動を避け、フライス加工を比較的安定させます。

一方、縦方向のミーリング分力Fx その方向は常に送り方向と同じである。ワークテーブルを駆動するスクリューとナットの間に隙間があるため、長手方向の分力F x ガイドレール対の摩擦力がワークテーブルの下を上回ると、フライスカッターによってワークテーブルがスクリューを駆動して右に移動し、ワークテーブルが振動する。

切削力が常に変化するため、ねじとナットの隙間範囲内でワークテーブルが長手方向に往復運動し、送りが不均一になり、ひどい場合にはフライスカッターの欠けの原因となる。したがって、登りフライスを使用する場合は、フライス盤のワークテーブルの送りねじナット対の横方向のすきまをなくす機構を設けるか、その他の有効な対策を講じる必要がある。

万能フライス盤X6132は、登りフライスのクリアランス除去機構を備えており、ワークテーブルの送りねじナット対の横方向のクリアランスを除去することができ、登りフライス加工中にワークテーブルが左右に動く問題を解決する。ワークテーブルの動き CNCフライス盤 ほとんどの場合、ボールねじなど他のギャップレス変速方式を採用しているため、クリアランスの問題を考慮する必要はない。

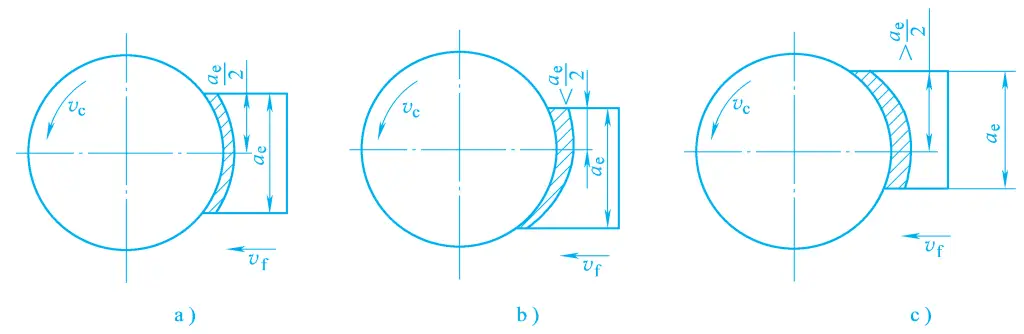

(3) 対称エンドミル加工と非対称エンドミル加工

エンドミル加工では、フライスカッターと被加工物の相対位置の違いにより、図27に示すように、対称エンドミル加工、非対称コンベンショナルフライス加工、非対称クライムフライス加工に分けられる。

a) 対称エンドミル加工

b) 非対称コンベンショナルミリング

c) 非対称クライムフライス加工

1) 対称エンドミル加工

フライス加工中、フェース・フライス・カッターの軸は常にフライス加工円弧長の対称中心に位置し、登りフライス加工の上部と従来のフライス加工の下部は等しくなる。このフライス加工法は、図27aに示すように、対称端フライス加工と呼ばれる。

この方法を使用する場合、フライスカッターの直径がフライス幅より大きいので、歯が被削材に出入りするときの切削厚さがゼロより大きくなり、前の歯が切削した冷間硬化層で次の歯が切削するのを避けることができる。一般に、このフライス加工法はエンドミル加工によく用いられ、特に焼入れ鋼のフライス加工に適している。

2) 非対称コンベンショナルミリング

図27bに示すように、正面フライスカッターの軸がフライス加工円弧長さの対称中心より片側にオフセットしており、登りフライス加工部分が従来のフライス加工部分より大きい場合、このフライス加工方法は非対称登りフライス加工と呼ばれる。このフライス加工法の特徴は、カッターの歯が小さな切削厚さで切り込まれ、大きな切削厚さで切り出されることである。

非合金鋼や高強度低合金鋼のエンドミル加工に適しており、対称フライス加工に比べて工具寿命を2倍以上延ばすことができる。さらに、カッターの歯の接触角が大きく、同時に切削に参加する歯の数が多いため、切削力の変化が小さく、切削プロセスが安定し、加工面の粗さ値が小さくなります。

3) 非対称コンベンショナルミリング

図27cに示すように、正面フライスカッターの軸がフライス加工円弧長の対称中心より片側にオフセットしており、従来のフライス加工部分が登りフライス加工部分より大きい場合、このフライス加工方法は非対称従来フライス加工と呼ばれる。このフライス加工法の特徴は、カッターの歯が大きな切削厚さで切り込まれ、小さな切削厚さで切り出されることである。

ステンレス鋼のような中程度の強度を持ち、弾性と塑性が高い材料の加工に適しています。これにより、登りフライス加工時のカッター歯の滑り、スクイーズ現象、加工面の冷間硬化度を低減することができ、工具寿命の向上に有益である。その他の一定の条件下では、オフセット距離を適切に選択しさえすれば、工具寿命は対称エンドミル加工の2倍になる。

2.典型的な表面に対するフライス加工法

(1) 平面のフライス加工

平坦面のフライス加工は、横フライス盤でも縦フライス盤でも、フェース・フライス・カッター、円筒フライス・カッター、あるいはエンド・フライス・カッターなどを使用して行うことができる。図28aおよびbは、横フライス盤および縦フライス盤での、フェース・フライス・カッターによる平面のフライス加工を示している。

a) 水平フライス盤による平面のフライス加工

b) 立フライス盤による平面のフライス加工

(2) 面取り加工

面取り加工は、基本的には平らな面を加工することだが、ワークピースやフライスカッターを斜めに傾けたり、角度のついたフライスカッターを使ったりする必要がある。

1) 面取り加工をするためのワークの傾き

主に、線に従って面取り面をフライス加工すること、面取り面をフライス加工するためのバイスを使用することが含まれ、さらに、万能回転テーブル、傾斜ウェッジ、特殊な治具なども面取り面をフライス加工するために使用することができる。

- 図29に示すように、線引き後の被加工材をバイスでクランプし、面取り加工を行うことができる。

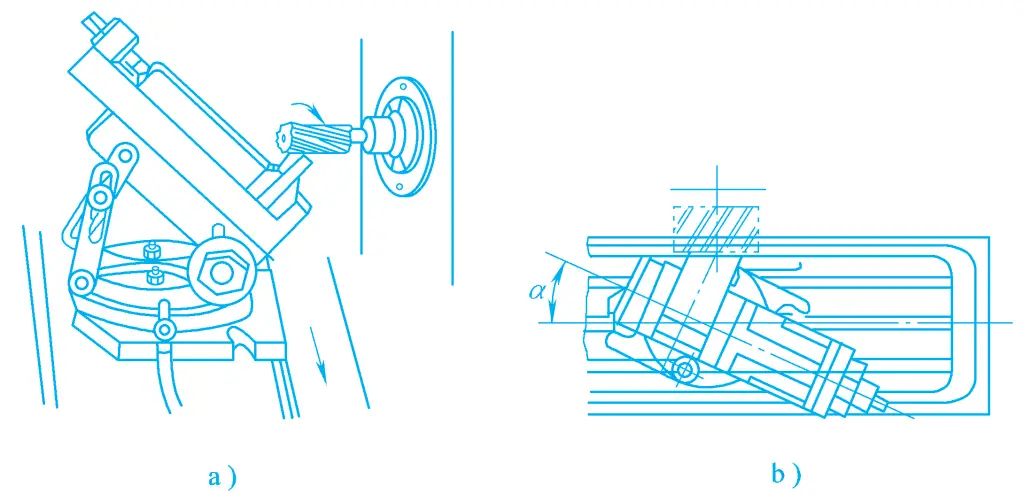

- 図30aは、万能バイスに取り付けたワークピースで開先面をフライス加工する方法を示し、図30bは、水平フライス盤の一般的な回転バイスで開先面をフライス加工する方法を示す。

2) 面取り面を加工するためのフライスカッターの傾き

主に、フェースミルカッタによる開先面のフライス加工と、エンドミルカッタの円筒状切れ刃による開先面のフライス加工が含まれる。

フェース・フライス・カッタで面取り面をフライス加工する。図31に示すように、立フライスヘッドのスピンドルにフェースミルカッタを取り付けた後、立フライスヘッドのスピンドルを斜めに傾けると、フェースミルカッタも同じ角度で傾いて開先面をフライス加工します。傾斜角度の大きさは、ワークピースの加工面によって異なります。

エンドミルカッタの円筒状切れ刃で開先面をフライス加工する。垂直フライスヘッドが回転しない場合、ワークピースの基準面がワークテーブル面に平行であれば、エンドミルカッタの円筒状切れ刃でフライス加工される平坦面はワークテーブル面に垂直である。垂直フライスヘッドをある角度で回転させれば、図32に示すように、面取り面をフライス加工することができる。

3) 角度フライスによる面取り加工

図33aは、1本のアングル・フライス・カッタで開先面をフライス加工する場合の作業状況を示している。ア ングルカッタは、標準的な角度(30°、45°、60°など)の開先 面や、幅の狭い開先面のフライス加工にのみ適している。被加工物に2つの開先面がある場合、図33bに示すように、2つのアングル・フライス・カッタを組み合わせてフライス加工を行い、生産性を向上させることができる。

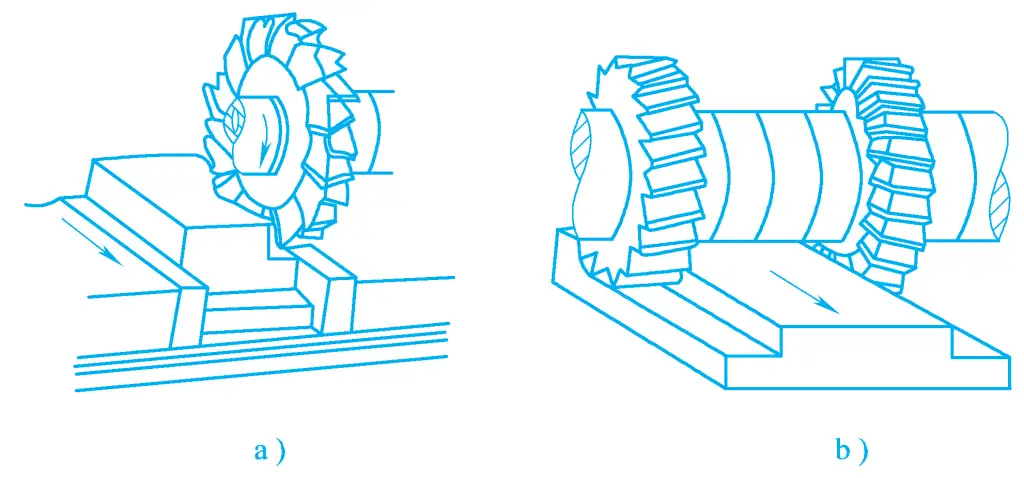

(3) 段差と溝のフライス加工

1) 段差のフライス加工

図34は、横フライス盤での段差のフライス加工を示しており、小さなサイズの段差は三面カッタで、大きな段差はコンビネーションカッタでフライス加工できる。段差のフライス加工は縦型フライス盤でも可能で、そこでは直径の大きなエンドミルがよく使用される。

a) 三面カッタによるフライス加工ステップ

b) コンビネーションカッターによるフライス加工ステップ

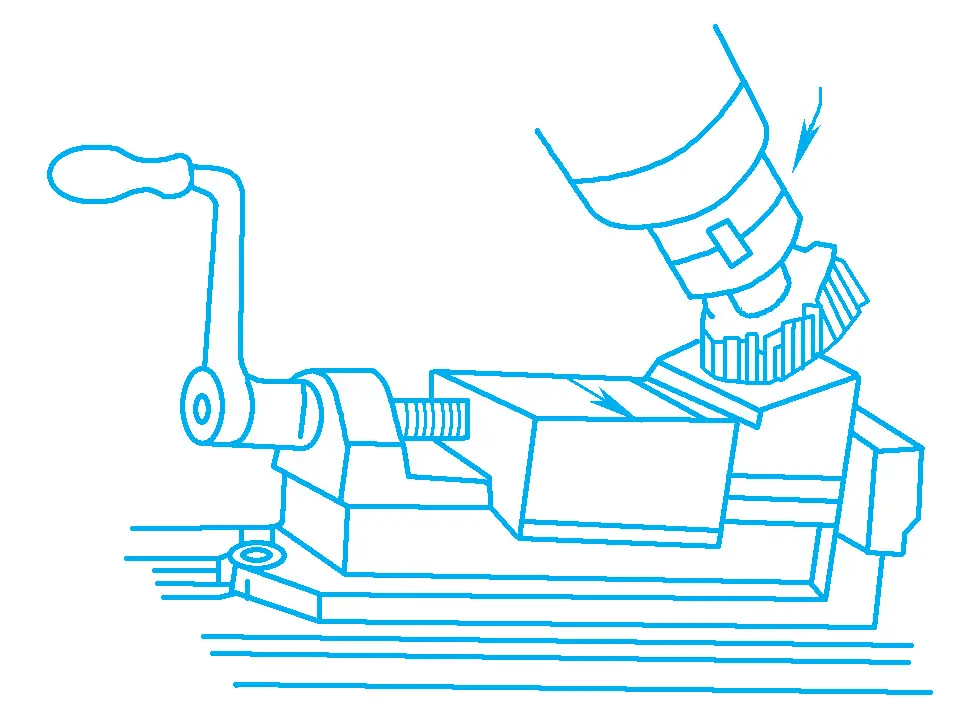

2) 直角溝とキー溝のフライス加工

直角溝は、貫通型、閉塞型、半閉塞型に分けられる。直角貫通溝は、主に横フライス盤の三 面カッタで加工するが、縦フライス盤のエンドミルでも加工できる。閉じた溝と半閉じた溝は、図35に示すように、キー溝カッタとエンドミルでのみ加工できる。

各種トランスミッションシャフトに装着されるキー用の溝をキー溝と呼び、溝底の形状によって平キー溝と半円キー溝に分けられる。平キー溝の加工は、基本的にシャフトに直角の溝を加工することです。

キー溝をフライス加工する場合、キー溝の形状に応じてカッターを選択する必要がある。シャフトの両端が閉じているか半閉鎖している円形ヘッド・キー溝は、主に縦型フライス盤またはキー溝フライス盤のキー溝カッターで加工する。貫通溝の場合は、主に横フライス盤で三面カッターが使用され、半円キー溝は主に横フライス盤で半円キー溝カッターが使用される。

横フライス盤で加工する場合、カッターはワークの上方にあるため、作業者が目視で検査するのに便利である。さらに、図 36 に示すように、半円キー・カッターの前端にあるセンター・ホールに押し付けるセンタをカッター・バー・サポートに取り付けることで、カッターの剛性を高めることができる。

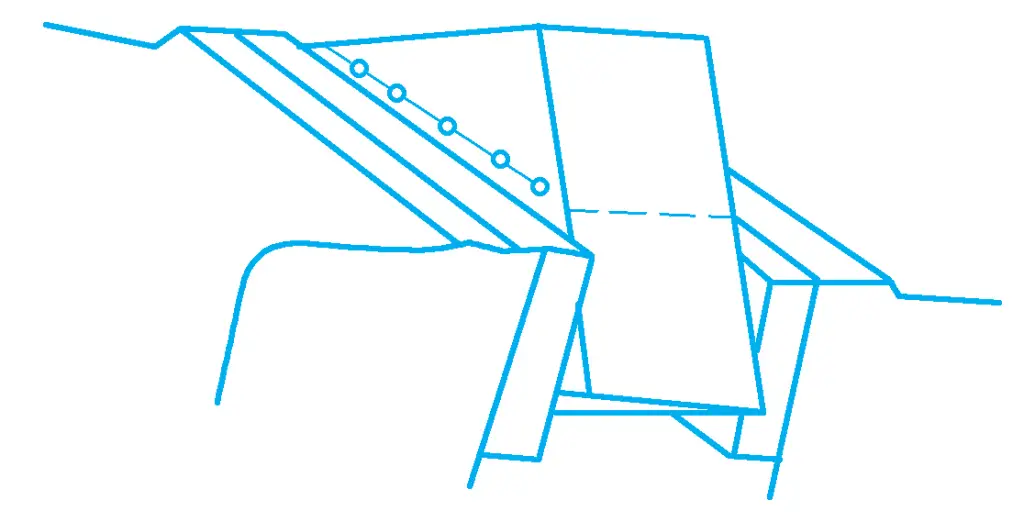

3) 特殊形状の溝加工

機械製造では、フライス盤で T 溝をフライス加工するような、特殊な形状の溝を持つ部品がある。フライス加工の手順は図37に示すように、まず縦型フライス盤で直角の貫通溝をフライス加工し(あるいは横型フライス盤で三面カッタを使用し)、次に縦型フライス盤でT溝カッタを使用してT溝をフライス加工し、最後に面取りカッタを使用して面取りを行う。

図38は、アリ溝とアリ溝ブロックを持つ部品の加工方法と手順を示しており、基本的にはT溝の加工と同じである。最初のステップでは、エンドミルまたはフェースミルで直角溝を加工し(図38b参照)、2番目のステップでは、アリ溝カッターでアリ溝またはアリ溝ブロックを加工します(図38c参照)。