機械組立工程は、機械製造工程の中でも重要な工程であり、学生が習得すべき重要な章でもある。本章の内容は、組立、組立精度、組立寸法連鎖などの基本的な概念、組立精度を確保するための方法などである。

I.概要

1.組み立ての概念

どんな機械製品も、多くの部品やコンポーネントで構成されている。指定された技術要件に従って部品やコンポーネントをはめ込み、接続して半完成品や完成品を形成する工程を組立と呼ぶ。

部品は機械製品を構成する最も基本的な単位である。機械製品のある部分(部品)を形成するために、複数の部品をはめ込み、接続する工程をサブ・アセンブリという。さらに部品やコンポーネントを最終製品に組み立てる工程を最終組立という。

コンポーネントのアセンブリへの参入は階層的である。製品の最終組立に直接入る部品は通常アセンブリと呼ばれ、アセンブリの組立に直接入る部品は第一レベルのサブアセンブリと呼ばれ、第一レベルのサブアセンブリの組立に直接入る部品は第二レベルのサブアセンブリと呼ばれる。機械製品の構造が複雑であればあるほど、サブアセンブリのレベルは多くなる。

組立は、単に適格な部品を接続するプロセスではなく、製品が品質要件を満たしていることを保証するための一連の組立工程措置が必要である。一般的な組立作業には、洗浄、接続、修正・調整、バランス調整、受入試験、さらに塗装や梱包などが含まれる。

組み立ては、機械製造工程全体の最終段階である。組立作業は製品の品質に大きな影響を与えます。組み立てが適切に行われなければ、たとえすべての部品が適格であったとしても、適格で高品質の機械製品を製造することはできないかもしれない。

逆に、部品の製造精度が高くなくても、組立時に選択組立、嵌合、調整などの適切な工程方法を用いれば、製品は指定された技術要件を満たすことができる。したがって、合理的な組立工程手順を策定し、新しい組立技術を採用し、組立品質と労働生産性を向上させることは、機械製造技術における重要な課題である。

2.組立精度

(1) 組み立て精度の概念

組立精度とは、組立時に確保しなければならない性能要件に基づき、製品設計時に指定される品質指標である。製品の組立精度には、一般的に部品やコンポーネント間の相互距離、位置精度、動作精度、接触精度などが含まれる。

1) 距離精度

距離精度とは、クリアランスや干渉などのはめあい要求を含む、関連部品やコンポーネント間の距離寸法の精度を指す。例えば、横型旋盤の主軸中心線と心押台スリーブ中心線の高さが等しい場合、この精度に該当する。

2) ポジション精度

組立における位置精度とは、製品の関連部品やコンポーネント間の平行度、垂直度、同軸度、各種円周振れの精度を指す。

3) モーション精度

運動精度とは、製品の可動部間の運動方向と相対運動速度の精度を指す。主に運動方向の真直度、平行度、垂直度の精度、相対運動速度の精度、すなわち伝達精度として現れる。

4) 精密さへのこだわり

接触精度とは、歯車の噛み合わせ、円錐と円錐穴の嵌め合い、ガイドウェイ対の接触精度要件など、相手面と接触面の接触面積の大きさと接触点の分布を指す。

(2) 組立精度と部品精度の関係

機械製品は多くの部品で構成されており、組立精度はまず関連部品、特に主要部品の精度に依存することは明らかである。

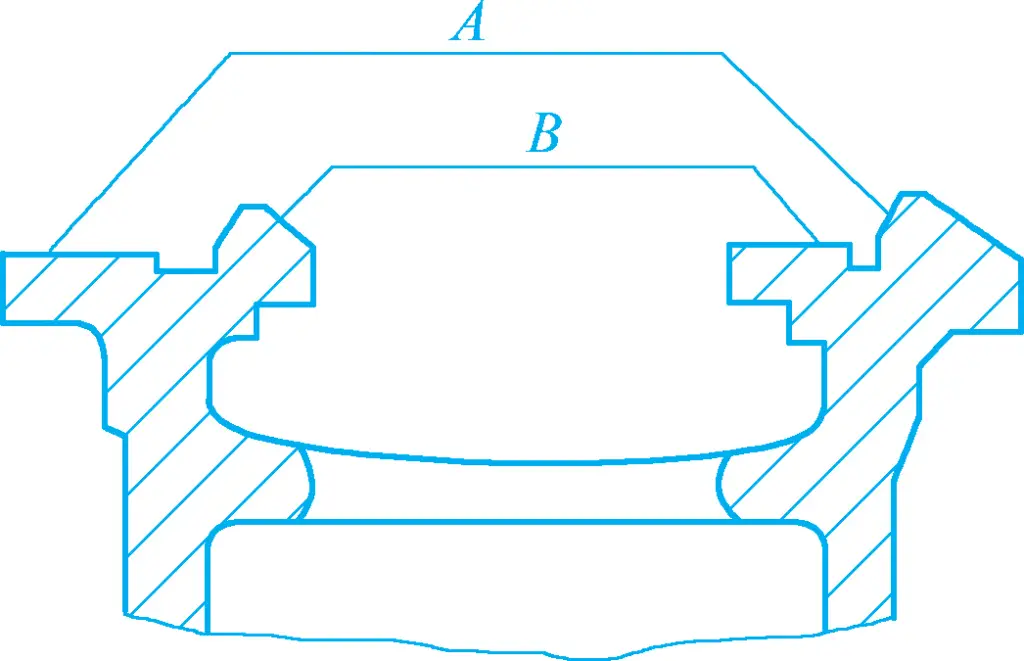

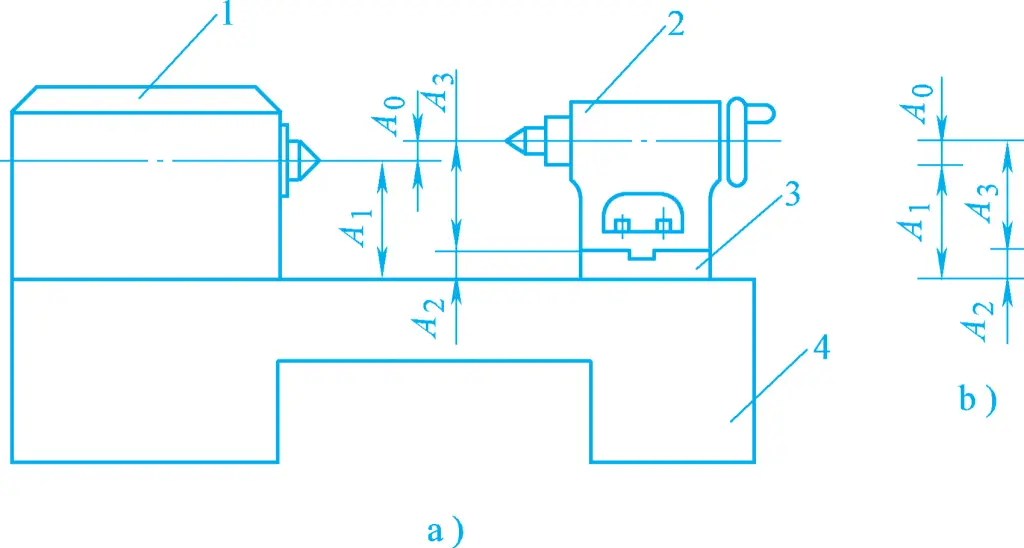

例えば、横型旋盤の心押台移動のサドル移動に対する平行度精度は、主にベッドガイドレールAとBの平行度に依存する(図1参照)。同様に、高さの等しいA 0 旋盤の主軸中心線と心押台のスリーブ中心線の精度は、主にA軸の寸法精度に依存します。 1 , A 2 そしてA 3 ヘッドストック、テールストック、ベースプレート(図 2 参照)の

Aサドル移動ガイドレール

Bテールストック移動ガイドレール

a) 旋盤構造の概略図

b) 組立寸法チェーン図

1-ヘッドストック

2テールストック

3ベースプレート

4ベッド

第二に、組立精度の確保は組立方法にも依存する。高さの等しいA 0 図2に示されるように、非常に高い。の精度を達成するのは非常に不経済である。 0 寸法A1 , A2 そしてA3 .

実際の生産では、関連部品の寸法A1 , A2 そしてA3 は経済的な精度に従って製造されることが多く、等高さA 0 は、組立時にベースプレートをはめ込むという工程措置によって確保される。組立時に採用される工程措置が異なれば、様々な組立方法が形成されるため、組立精度と部品精度の関係は様々である。組立寸法チェーンは、この関係を定量的に分析するための有効な手段である。

3.組立寸法チェーンの紹介

(1) 組立寸法チェーンの概念

製品または部品の組立工程で、関連する部品の関連寸法(表面または中心線間の距離)または相互の位置関係(平行度、垂直度、同軸度)によって形成される寸法連鎖を組立寸法連鎖と呼ぶ(図2b参照)。

アセンブリの寸法チェーンでは、各寸法は寸法チェーンのリンクである。1 , A2 そしてA 3 アセンブリ精度の指標は、多くの場合、次のようなクロージングリンクとして使用されます。 0 .明らかに、クロージング・リンクは、単一の部品または構成要素上の寸法ではなく、組立後に形成される、異なる部品または構成要素の表面または中心線間の相対的な位置寸法である。

各リンクには加工誤差があり、すべてのリンクの誤差の累積が閉リンクの誤差を形成する。したがって、組立寸法チェーンを適用することにより、累積誤差が組立精度に与える影響を明らかにすることが容易になり、定量的な分析と計算のための計算式をリストアップすることができ、それに基づいて、関連する部品寸法の合理的な組立方法と公差を決定することができます。

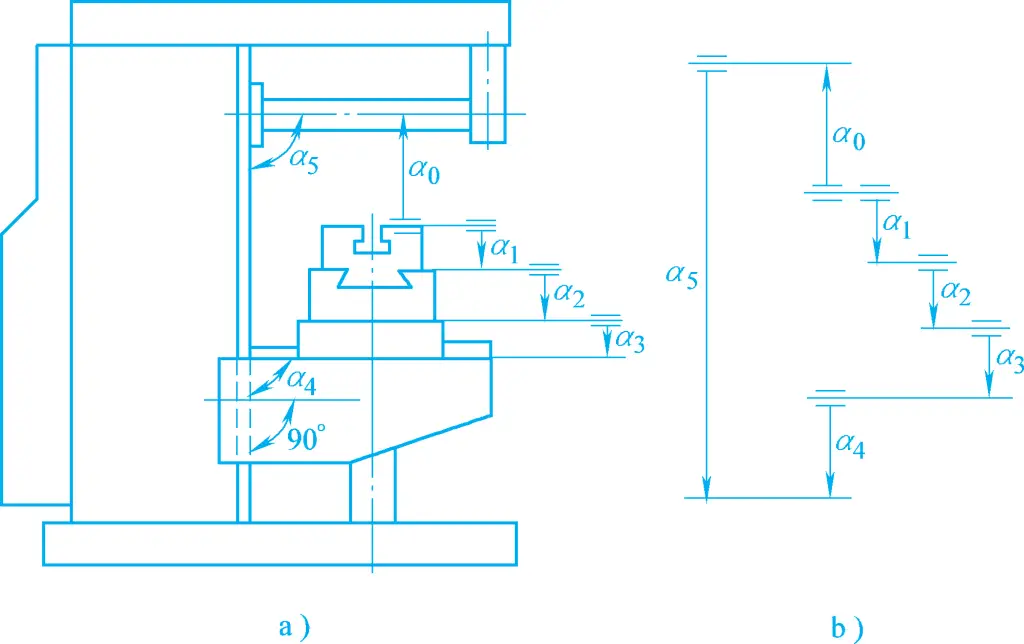

各リンクの幾何学的特性と空間的位置に応じて、組立寸法チェーンは線形寸法チェーン、角度寸法チェーン、平面寸法チェーン、空間寸法チェーンに分けることができ、最初の2つが最も一般的である。

線形寸法チェーンは、平行な直線の寸法チェーンで構成され(図2b参照)、距離寸法の精度が関係する。角度寸法チェーンは角度(平行と垂直を含む)の寸法チェーンで構成され、各リンクの幾何学的特性はほとんどが平行か垂直である(図3参照)。

組立精度の問題を分析し、解決するために組立寸法チェインを適用する際の重要なステップは3つある。第1ステップは組立寸法チェインを確立すること、つまりクロージングリンクに基づいてリンクを特定すること、第2ステップは組立精度を達成する方法を決定すること、第3ステップは必要な計算を実行することである。最終的な目標は、関連する部品寸法の経済的な、あるいは少なくとも実現可能な公差を決定することである。第2と第3のステップは、しばしば反復的に実施する必要がある。

例えば、ある組立寸法のチェーンでは、当初、問題を解決するために完全なインターチェンジ方式が選択された。計算の結果、リンクに要求される精度が高すぎることが判明したため、他の組立方法が検討され、対応する計算が必要となった。したがって、これら2つのステップを総称して組立寸法チェーンの解と呼ぶことができる。

(2) 組立寸法チェーンの確立

組立寸法連鎖を正しく確立することは、部品精度と組立精度の関係を分析し解決するために寸法連鎖の原理を使用するための基礎となる。

組立寸法チェーンの最後のリンクは、ほとんどの場合、製品や部品の組立精度です。組立精度に直接影響する部品の寸法と位置関係を特定することで、組立寸法チェーンのリンクを特定することができます。リンクを正しく特定することが、組立寸法チェーンを確立する鍵であることは明らかです。

組立寸法チェーンのリンクを特定する一般的な方法は、まず組立精度要求に基づいてクロージングリンクを決定し、クロージングリンクの両端にある2つの部品を出発点とし、組立精度要求の方向に沿って、部品の組立基準面を手がかりとして、同じ基準部品または基準面が見つかるまで、組立精度要求に影響する関連部品を特定する。

このように、各関連部品の直接接続された隣接部品の組立基準面間の寸法または位置関係は、組立寸法チェーンのリンクとなる。

もちろん、組立寸法チェーンは、閉ループの一端から辿り、閉ループの他端まで関連部品を順次見つけることもできる。また、共通の基準面またはコンポーネントから開始して、閉ループの両端までトレースすることもできます。

どのような方法を用いるにせよ、重要な問題は、分析対象の組立精度に直接影響する部品の関連寸法と技術要件を正しく分析することである。

(3) 組立寸法チェーンの計算

組立寸法連鎖の計算には、極値法(最大-最小法)と確率法の2つの方法があります。極値法による組立寸法連鎖の計算方法は、工程寸法連鎖の計算方法と同じです。この方法は簡単で信頼性が高いのが特徴ですが、閉ループの公差が小さい場合や構成ループが多い場合には、各構成ループの公差が小さくなりすぎて、加工が難しくなりコストアップになります。

確率論の基本原則によれば、第一に、安定したプロセスシステムにおいて、大量ロットで処理する場合、部品に極端なエラーが発生する可能性は非常に小さい。第二に、組み立ての際、すべての部品の極端なエラーの「最悪の組み合わせ」が同時に発生する可能性はさらに小さくなる。多くの構成ループがある場合、組立中に「最悪の組み合わせ」が発生する可能性はさらに小さくなり、実質的に無視することができる。

極値法は、組立時に極めて稀なケースで製品適格性を確保するために構成ループの公差を小さくするため、明らかに不経済である。一方、このような場合には、確率論の原理に基づく寸法連鎖計算法、すなわち確率法がより合理的である。この部分については、他の書籍でさらに研究することができる。

II.組立精度を確保する方法

機械製品に要求される精度は、最終的には組み立てによって達成される。製品の組立精度、構造、生産形態によって、使用する組立方法が決定される。生産における組立精度を確保する方法には、互換法、選択組立法、嵌合法、調整法などがある。

1.交換方法

インターチェンジ方式とは、組立工程において、同じ種類の部品を交換しても組立精度の要求を満たすことができる方式です。互換組立方式を使用する場合、組立精度は主に部品の加工精度に依存します。互換方式の本質は、部品の加工誤差を制御して、製品の組立精度を確保することです。

製品の組立精度を確保するためにインターチェンジ法を用いる場合、部品の公差を決定する方法には、極値法と確率法の2つがある。

極値法を使用する場合、関連部品(構成ループ)の公差の合計が組立公差(閉ループ公差)以下であれば、組立時に同種の部品を完全に交換することができる。そのため、"完全交換方式 "と呼ばれている。

確率方式を使用する場合、関連部品(構成ループ)の公差値が適切で、生産条件が比較的安定し、各構成ループのサイズ分布が比較的安定すれば、完全交換の効果も得られる。そうでなければ、一部の製品は組立精度の要求を満たさないので、"不完全交換方式 "と呼ばれ、"多数交換方式 "とも呼ばれる。

明らかに、確率法は大量生産に適している。不完全交換法を使用すると、完全交換法に比べて各構成ループの加工要件が緩和され、各構成ループの加工コストが削減されます。しかし、少数の製品は、組立後に組立精度要件を満たさないことがある。この問題は、構成ループ内の1-2個の部品を交換することで一般的に解決できる。

組み立てに完全なインターチェンジ方式を採用することで、組み立て工程が簡素化され、生産効率が向上し、組み立てラインの編成や自動組み立てが容易になる。

したがって、部品加工に対する経済的な精度要求が満たされる限り、生産形態にかかわらず、組立はまず完全交換方式を考慮すべきである。しかし、組立精度の要求が高い場合、特に構成ループが多い場合には、経済的な精度で部品を製造することが困難になる。この場合、大ロット生産条件下では、不完全交換方式による組立を検討することができる。

2.選択的組み立て法

大量生産またはバッチ生産の条件下で、組立精度の要求が高く、構成ループの数が少ない場合、組立に完全互換方式を使用すると、構成ループに要求される公差が小さいため、部品加工が困難または不可能になることさえある。構成ループの数が少ないので、組立に不完全交換法を使用することの影響は大きくない。この場合、選択的組立法を考慮すべきである。

選択組立法とは、寸法連鎖の構成ループの公差を経済的に加工可能なレベルまで拡大し、組立精度の要求を確保するために適切な部品を選択して組立を行う組立法である。

選択的アセンブリー法には、直接選択的アセンブリー、グループ・アセンブリー、複合選択的アセンブリーという3つの異なる形式がある。

(1) ダイレクト・セレクティブ・アセンブリー

組み立ての際、作業者が多数の部品から適切な部品を直接選択し、要求される組み立て精度を確保する。この方式は単純であることが特徴であるが、組立品質と組立時間は作業者の熟練度に大きく依存する。組立時間の正確な制御が容易でないため、生産リズムが厳しく要求される大量バッチ生産には不向きである。

(2) グループ・アセンブリー

グループ・アッセンブリは、グループ・インターチェンジ方式とも呼ばれ、完全なインターチェンジ方式に比べ、構成ループの公差を数倍に拡大し、経済的な精度で加工することができます。組み立ての際、部品はまず測定され、サイズに従ってグループ化され、次に対応するグループに従って組み立てられ、組み立て精度の要件を満たします。各グループ内では、部品は完全に交換可能である。

(3) コンポジット・セレクト・アセンブリー

複合選択組立は、直接選択組立とグループ組立を組み合わせたもので、部品の公差を適切に拡大することができる。機械加工の後、部品はまず測定され、グループ化され、次に作業者が組立中に対応する各グループ内の部品を直接選択する。

この方法の特徴は、嵌合部品の公差が不均等であること、組立品質が高いこと、スピードが速いこと、一定の生産リズムの要件を満たすことができることである。例えば、エンジンのシリンダーとピストンの組み立てでは、この方法がよく使われる。

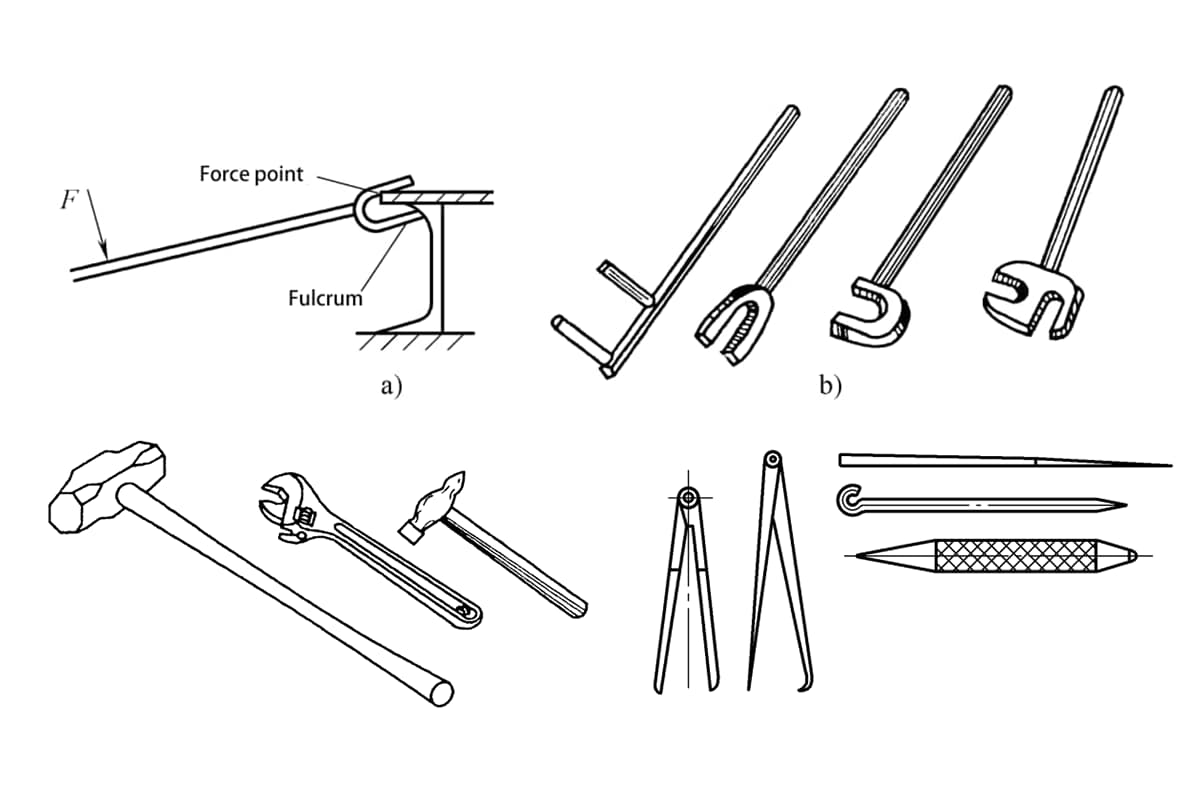

3.フィッティング方法

単品小ロットまたはバッチ生産において、組立精度の要求が高く、組立寸法チェーンの構成ループの数が多い場合、組立に交換方式を使用すると、構成ループに要求される公差が小さいため、機械加工が困難または不可能になることさえある。選択組立法を使用する場合、バッチサイズが比較的小さく、構成ループの数が比較的多いため、実施することが困難となる。この場合、組立精度の要求を確保するために、生産現場ではしばしばはめ込み方式が用いられる。

いわゆるフィッティング方式とは、組立寸法チェーンの構成ループを経済的な加工精度で製造し、組立時に各構成ループの累積誤差を測定し、製造による累積誤差を経済的な精度に低減するように所定の構成ループサイズを調整または局所的にフィッティングし、閉ループが所定の精度を満たすようにする組立工程方式である。

実際の生産現場では、以下の3つの一般的な修理方法がよく使われる:

(1)シングルピース修理法

組立の際、組立精度を確保するために固定部品を補修部品として選択することは、単一部品補修法と呼ばれる。この方法は生産現場で最も広く使われている。

(2) 複合加工補修法

この方法では、2つ以上の部品を1つの部品として組み合わせて修理する。これにより、チェーンの部品数を減らし、修理作業量を減らすことができる。

例えば、横型旋盤の心押台の組立では、最終組立時の心押台底板の削り量を少なくするため、心押台と底板の合わせ面を先に加工し、横小ガイドレールを削ってはめ込むのが一般的です。その後、ベースプレートの底面を基準にして両者を一体に組み立て、テールストックスリーブ穴をあけて、テールストックスリーブ穴からベースプレートの底面までの寸法を直接管理します。このようにして、部品A 2 とA 3 (図2参照)を1つにまとめることで、加工精度の確保が容易になり、ベースプレート下面の削り量も少なくて済む。

複合加工補修法は上記のような利点があるが、部品を合わせる必要があるため、加工、組立、生産組織に不便をもたらす。そのため、単品生産や少量生産に多く用いられている。

(3) 自己機械加工による補修方法

工作機械製造において、工作機械自身の切削能力を利用して、一定の組立精度要件を満たすように自らを加工することは、自己機械加工修理法と呼ばれる。

この方法は工作機械製造において広く用いられている。例えば、シェーパー、プレーナー、門型フライス盤の最終組み立ての際、機械の作業台は、作業台とラムまたはガイドウェイ表面との間の平行度精度を確保するために、平面加工またはフライス加工される。旋盤の場合、セルフセンタリングチャックの爪は、スピンドルの回転軸とセルフセンタリングチャックの3つの爪の作業面との間の同軸精度を確保するために加工されます。

リペア方式の最大の利点は、各部品を経済的な精度で製造でき、高い組立精度を実現できることである。しかし、各製品を個別に修理する必要があるため、互換性がなく、組立工数が集中し、生産性が低く、組立作業者の技術的要求も高い。そのため、リペア方式は、高い組立精度が要求される単品生産、小ロット生産、中ロット生産で主に採用されている。

4.調整方法

調整法では、寸法チェーンの各構成部品を経済的な精度で加工し、組立時にあらかじめ選択した部品を交換または位置調整することで組立精度を確保する。組立時に交換または調整される部品を調整部品と呼び、部品チェーンを調整チェーンと呼ぶ。調整方法は原理的には修理方法と似ているが、具体的な方法は異なる。

調整方法の違いにより、調整方法は可動調整方法、固定調整方法、誤差補正調整方法に分けられる。

(1) 移動平均法による調整

組立時に調整部の位置を調整することで組立精度を確保する方法を可動調整方式という。

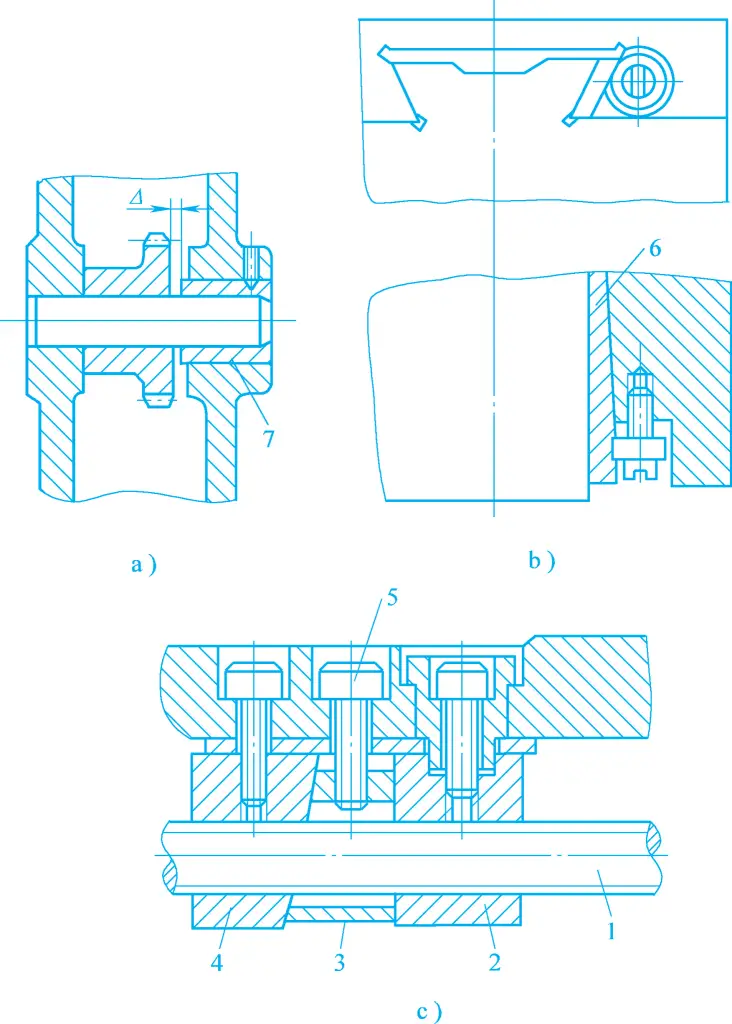

1-リードスクリュー

2、4ナット

3-ウェッジ・ブロック

5スクリュー

6-ストリップの挿入

7スリーブ

可動調整方式は、製品組立に広く使用されている。図4aは、ギアの軸方向クリアランス要求を満たすためにスリーブの軸方向位置を調整することを示し、図4bは、ガイドウェイ対のフィッティングクリアランスを確保するためにインサートストリップの位置を調整することを示し、図4cは、リードスクリューナット対の軸方向クリアランスを調整するためにウェッジブロックの垂直位置を調整することを示す。

可動調整方式は、理想的な組立精度を実現するだけでなく、製品使用中に部品が摩耗して組立精度が低下した場合でも、調整部の位置を再調整して元の精度に戻すことができます。そのため、実際の生産現場でも広く採用されています。

(2)固定調整方式

組立時に寸法連鎖の中で予め選択した部品を交換することにより組立精度を確保する方法は、固定調整法と呼ばれる。調整部品と呼ばれる事前に選択された部品は、組立時の各部品の累積誤差に基づいて選択される特定のサイズ間隔を持つ特殊部品のセットとして製造される必要があります。

したがって、選択される調整部品は、形状が単純で、製造が容易で、組み立てと分解が便利なものでなければならない。一般的な調整部品には、シムやスリーブなどがある。固定調整方式は、多部品からなる寸法チェーンに高い組立精度が要求される大ロット生産や大量生産でよく使われる。

(3) 誤差補正の調整方法

製品や部品の組み立て時に、関連する部品の相対位置を調整して加工誤差を部分的に相殺し、組み立て精度を向上させることを誤差補正調整法と呼ぶ。この方法は工作機械の組み立てで広く使われています。例えば、工作機械の主軸を組み立てる際、主軸のラジアル方向の振れは、前後のベアリングのラジアル方向の振れ方向を調整することによって制御されます。

要約すると 機械組立 製品の構造、組立精度の要求、組立寸法チェーンのリンク数、生産タイプ、特定の生産条件などの要因に基づいて、組立方法を合理的に選択すべきである。一般に、構成リンクの加工が比較的経済的で実行可能である限り、完全な交換方式が好ましい。

生産バッチが比較的大きく、構成リンクが多い場合は、不完全交換法を考慮すべきである。交換方式では、構成リンクの加工が困難または不経済になる場合は、他の方式を検討することができる。構成リンクの数が少ない大規模な大量生産では、グループ組立方式を検討することができ、構成リンクの数が多い場合は、調整方式を使用する必要がある。単品小ロット生産では、はめ込み方式が一般的であり、バッチ生産では、はめ込み方式も適宜使用できる。