機械矯正とは、機械設備を用いて異形ワークや異形鋼材を矯正することである。機械矯正に使用される設備には、ローラー矯正機、丸ローラー、専用平坦機、矯正機、機械プレス、油圧プレス、スクリュープレスなどの各種プレス機などがあります。

I.機械的矯正の方法とその適用範囲

表1 機械的矯正の方法とその適用範囲

| カテゴリー | スケッチ | 適用範囲 | |

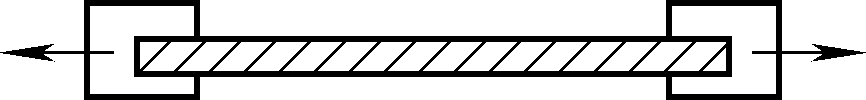

| ストレッチマシン矯正 |  | 薄板の反り、プロファイルのねじれ、パイプやワイヤーの矯正 | |

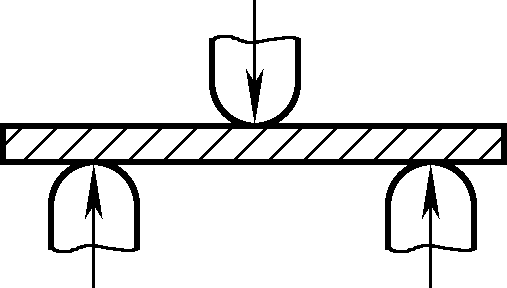

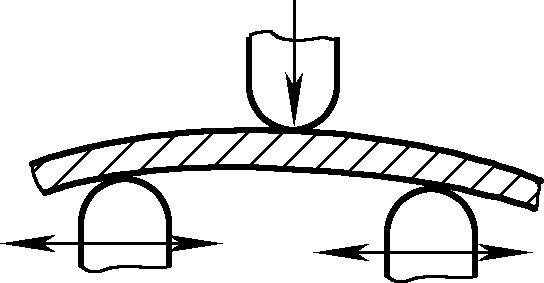

| プレス訂正 |  | プレート、パイプ、プロファイルの局部修正 | |

| ジャックスの修正 |  | 山形鋼、溝形鋼、I形鋼の矯正、曲げ加工にも使用可能 | |

| ロール式矯正機 | ストレートロール |  | プレート、パイプ、プロファイルの修正 |

| 傾斜ロール | 丸断面材の修正 | ||

| 円形断面を持つ薄肉管の精密補正 | ||

| 厚肉円管とロッドの矯正 | ||

機械的補正で達成可能な補正精度は表2にある。

表2 一般的に使用されている補正装置の補正精度

| 設備 | 修正範囲 | 補正精度(mm) | |

| ロール式矯正機 | 多ロール刷版修正機 | プレート・レベリング | 1.0~5.0 |

| マルチロールアングル鋼矯正機 | アングル・スチール | 1.0 | |

| 矯正切断機 | コイル材(ワイヤー、ロッド、フラットスチール、ストリップ)の矯正と切断 | 0.5~0.7 | |

| 傾斜ロール矯正機 | 丸断面管・棒の矯正 | 粗い素材 0.5-0.9 完成材料 0.1-0.2 | |

| プレス機 | 横型ベンディングプレス | Iビーム、溝形鋼、棒状の溶接部品 | 1.0 |

| 縦型ベンディングプレス | |||

| ハンドプレス | 粗い素材の矯正 | 最終材料 0.05-0.15 | |

| フリクションプレス | |||

| 油圧プレス | I形鋼、溝形鋼、H形鋼、棒状の溶接部品 | ||

II.プレート素材の補正

鋼板の変形は、一般的にマルチロールレベリングマシンで矯正される。レベリングの際、鋼板が厚ければ厚いほど矯正しやすく、薄ければ薄いほど変形しやすく、矯正が難しくなる。

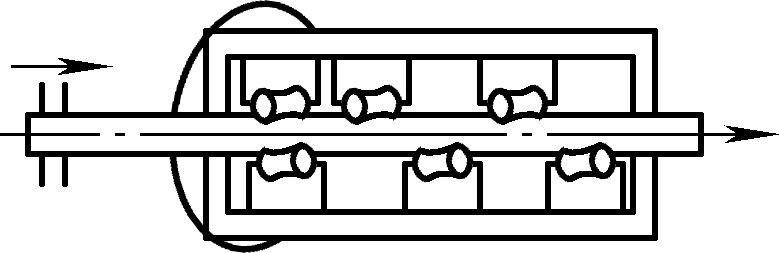

レベリングマシンは、5本ロール、7本ロール、9本ロール、最大21本ロールなど、ロールの本数によって分類することができる。また、相対的な位置関係では、平行型と非平行型に分類される。大型の多軸レベラーでは、厚さ50mm、幅2000mmまでの鋼板を矯正することができる。

通常、厚さ3mm以上の鋼板は5本ローラーや7本ローラーのレベラーで均し、厚さ3mm未満の薄い鋼板は9本ローラーや11本ローラー以上のマルチローラーのレベラーで均す。

1.鋼板レベリングの基本原理

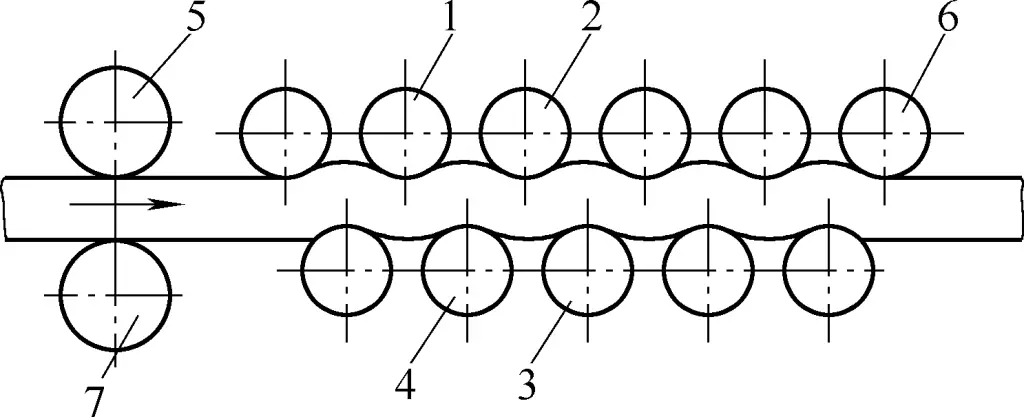

鋼板レベリングの基本原理を図1に示す。ローラ5と7は供給ガイドローラ、ローラ6は排出ガイドローラ、その他は作業ローラである。

板が上下のローラーの間に送り込まれると、ローラー1、2、4は板を上方に曲げるグループを形成し、ローラー2、3、4は板を下方に曲げるグループを形成する。降伏限界を超えて曲げ伸ばしを繰り返すことで、もともと「きつい」部分が伸ばされ、以前は「ゆるい」部分とバランスをとる。これにより、いわゆる塑性流動が生じ、レベリングという目標が達成される。

2.上ローラーの圧力を決定する方法

レベリングマシンの上部ローラーの圧力は、ローラー間のギャップを直接決定する。上部ローラーの圧力が適度な場合、プレートの「タイト」な部分のみが引き伸ばされ、「ルーズ」な部分とのバランスがとれ、プレートは水平になります。これが理想的な状態である。上ローラーの圧力が不十分な場合、プレートの "タイト "な部分は伸ばされるものの、"ルーズ "な部分とのバランスがとれず、プレートは完全に水平になりません。

上ローラーの圧力が高すぎると、「きつい」部分だけでなく、「ゆるい」部分も程度の差こそあれ伸びてしまう。延伸の程度がバランスし、鋼板はレベリングされるが、鋼板の結晶粒が歪んだり割れたりするため、冷間加工硬化が過度に進行し、鋼板の寿命が短くなる。従って、上ローラーの適切な圧力を決定することは、板のレベリング結果に直接影響する。

レベリングマシンの上部ローラの圧力(すなわちローラ間のギャップ)は、一般に、供給ガイドローラ(図1のローラ5、7など)が板厚を2~3mm上回り(レベリングされる板材の挿入を容易にするため)、排出端が板厚に等しくなるように調整される。作業ローラーは板厚に基づいて調整され、前端は板厚より1~5mm小さく、後端に向かって徐々に大きくなり、排出ガイドローラーは板厚と等しくなるように調整される。

しかし、実際のレベリング工程では、この方法では測定が不便であるため、レベリングマシンの上部ローラーの圧力を決定するために、実際には経験に基づく方法が一般的に使用されている。

(1) 試験片法

レベリングするプレートと同じ厚さのプレートストリップをレベリングマシンに挿入する。ローラーがプレートストリップに接触し、一定の圧力がかかるまで、手で圧力を調整する。また、上部ローラーの高さと左右の水平を観察する。ストリップがレベリングマシンから圧延された後、その平坦度を確認し、再度レベリングと調整を試行する。この圧力を基準圧力という。

次にレベラーを挿入する。圧延後、板の平坦度を確認し、機械の負荷音を聞いて、上ローラーの圧力が適切かどうかを判断する。圧下が適切でない場合は微調整を行うか、一部分を圧延した後に再度微調整を行います。最終的に決定した圧力を実働圧と呼ぶ。その後、この圧下量に従ってバッチレベリングを行うことができます。

(2) 最初に挿入し、後で調整する方法

プレートをレベリングマシンにセットし、手またはレバーで上ローラーを押し下げ、抵抗感で圧力が適切かどうかを判断する。その後、上ローラーの軸受座が同じ高さになっているか、ローラーが水平に揃っているかを目視で確認する。レベリングマシンを始動させ、プレートをサポートラックに供給した後、プレートの平坦度とローラーの回転によって圧力を調整する。

特定の上ローラーが回転しないか、断続的に回転する場合は、そのローラーへの圧力が不足していることを示している。すべての上部ローラーが回転する場合は、一定の圧力がかかっている。ずれが生じている場合は、ずれている側の圧力が高すぎ、反対側の圧力が低すぎることを意味します。圧力の過不足に応じて適宜調整してください。コイル状の板を細かく切断しても、大きな凹凸が残る場合は、まだ圧力が不足しているため、さらに圧力を加える必要がある。

排出ガイドローラーの圧力については、レベリングマシンを出た後の板端の上向きまたは下向きの曲がり具合によって微調整できる。

3.レベリングプレートの操作方法

コイル、凸板、波板、ルースピースなど、幅広い板材のレベリングに対応する。主なレベリング作業方法としては、以下のような点が挙げられる。

(1) コイル板のレベリング操作方法

上ローラーの圧力を決める前述の方法に従い、作業ローラーを作業圧力に調整し、供給ガイドローラー5を上げ、コイルを持ち上げ、コイルの一端を供給ガイドローラー5と7の間に挿入する。コイルがゆっくりと一定の距離(作業ローラー1~2本程度)に入るように、均し機を徐々に始動させる。次に、クレーンをあらゆる方向に動かして先行板端部の位置を調整し、ある上部ローラーまたは下部ローラーの外周輪郭と平行になるようにし(側面から観察)、板がコースを外れないようにする。次に、コイルクレードルに載せたときにコイルが外れないように、上側の供給ガイドローラー5を押し下げ、より強い圧力を加える。最後に、機械を始動し、版を離します。

クレードルに送られた板の平坦度を観察し、機械のロードノイズを聞くことで、上ローラーの圧力が適切かどうかを判断することができる。必要な調整の後、バルクのレベリング補正を行うことができる。

(2) 細いストリップを平らにする

でカットされた細長いストリップ。 剪断機 平らで直立した曲げ変形とともに、傾斜した刃先のためにねじれ変形する傾向がある。

これらのストリップは、レベリングマシンを使用してレベリングすることもできる。レベリング方法は、上ローラーのベース圧を前述のように調整し、上供給ガイドローラー5を同じ板厚のものに比べて若干高くし、ねじれたストリップの挿入の困難さに対応する。作業ローラーの圧力は、同じ板厚の板を均すときよりもわずかに高くして、過度の塑性変形を誘発し、より良い均し結果を得る。

必要なレベリングの度合いに応じて、ストリップを2度目、3度目とマシンに通すことができるが、最適なレベリング結果を得るためには、ストリップを反転させ、わずかに圧力を加える必要がある。この方法は、ストリップの直立曲げにはあまり効果的ではなく、マシンを出た後に手作業による修正が必要になる場合がある。

上述したレベリング方法は、ストリップのわずかな薄肉化と伸張を引き起こす可能性があることに留意すべきである。

(3) 薄くなった個々のプレートのレベリング

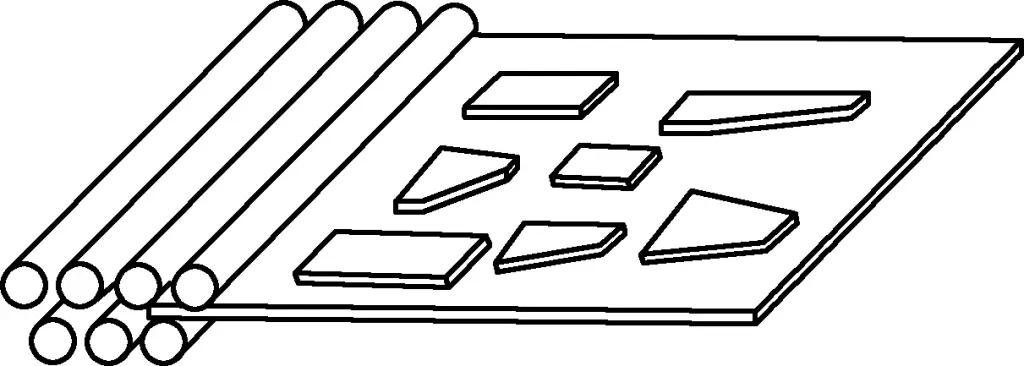

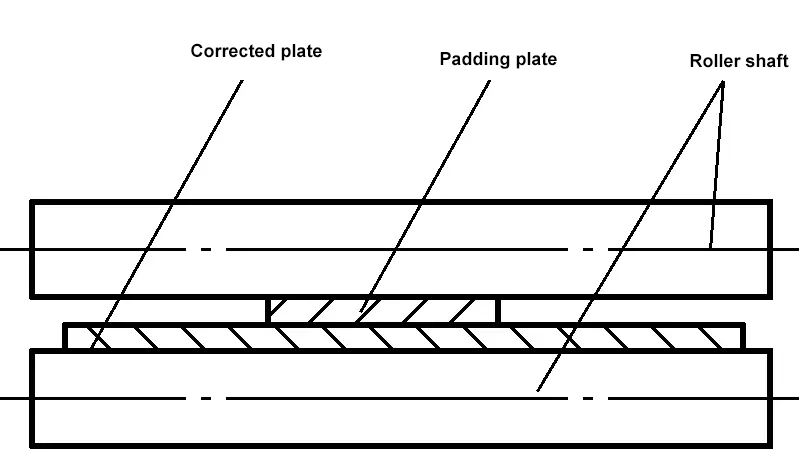

個々のプレートが薄い場合は、厚い鋼板をサポート・プレートとして使用し、その上に薄いプレートを載せてレベリングすることができる。あるいは、図2に示すように、細長い鋼板を何枚か重ねて水平にすることもできる。

(4) 中央が平らで縁が波打っているプレートのレベリング

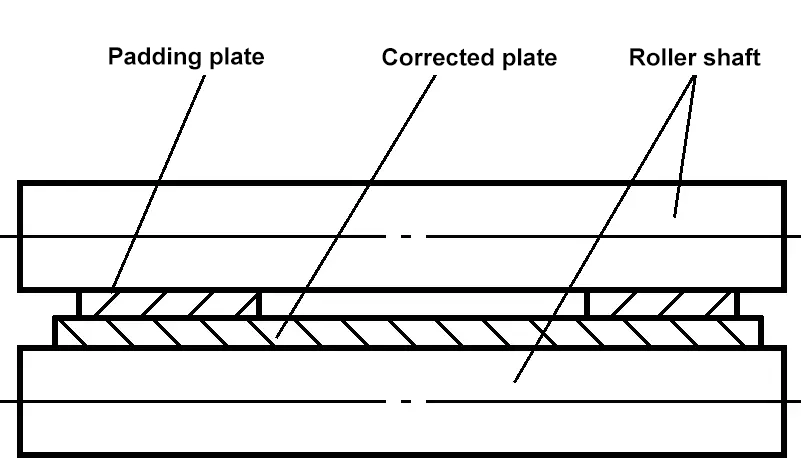

真ん中が平らでエッジが波打っているプレートの場合、図3に示すように、平らな真ん中の部分にサポートプレートを挿入して薄く伸ばし、水平を保つ。

(5) 中間に縦波があり、側面が平らなプレートのレベリング

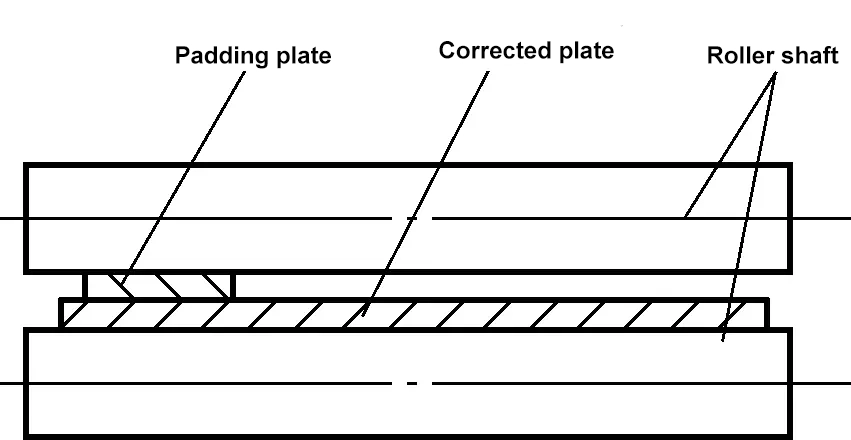

中間部が波打っているが側面が平らなシートメタルの場合、図4に示すように、側面にパッドを追加して薄くし、補正を行うことができる。

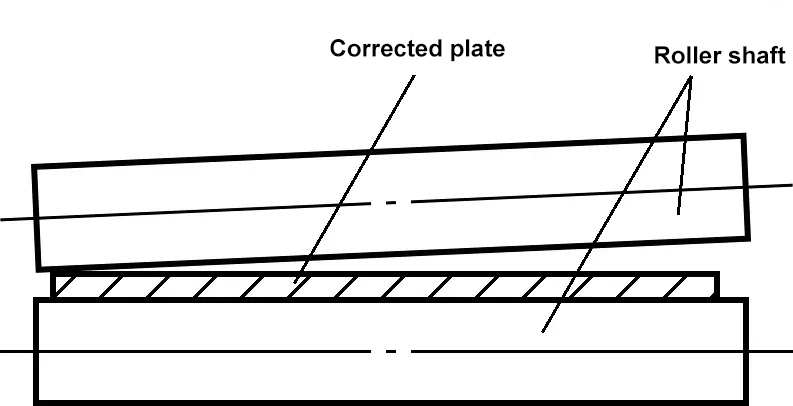

(6) 波状面と平坦面の修正

片面が波打ち、片面が平らな板金の場合、図5に示すように、平らな面にパッドを追加して薄く伸ばし、補正を行うことができる。

さらに、図6に示すように、平らな面に圧力を直接加えて伸ばし、薄くすることで、矯正を行うことができる。

(7) 3本ロール曲げ機による平面曲げの矯正

熱間切断で切断された鋼板は、垂直曲がりを形成する傾向があり、平らな曲がりやねじれはまれである。傾斜せん断機で切断された鋼帯は、複合曲げ、すなわち垂直曲げ、平面曲げ、ねじれを形成する傾向があり、板が薄いほどその影響が顕著になる。レベリングマシンは、フラットベンドを修正し、部分的なねじれを除去することしかできないが、3ロールベンディングマシンは、フラットベンドとねじれの両方を修正することができる。

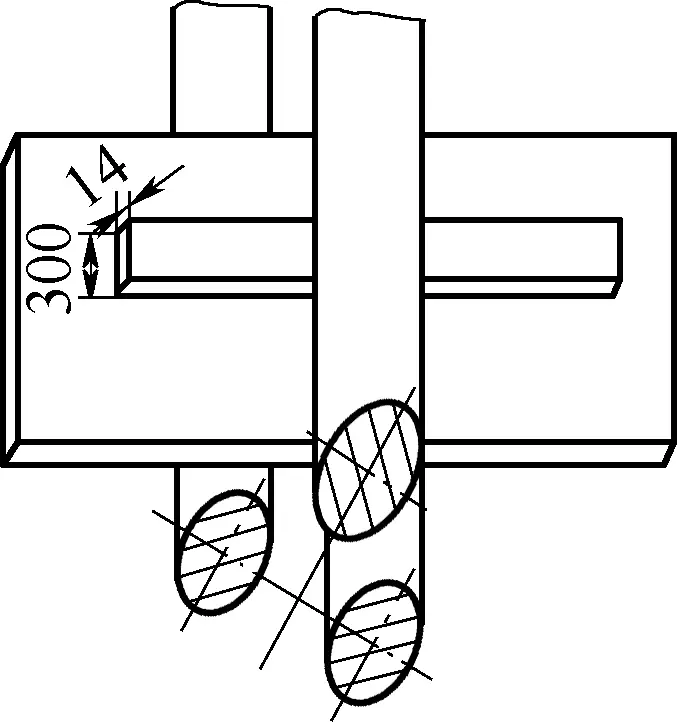

図7は、傾斜シャーマシンで切断された14mm×300mm×2560mmの鋼板を矯正する模式図である。作業中、厚さ32mmのパッドがベンディングマシンに入れられ、鋼板がマシンに垂直に巻き込まれる。上軸ローラーが下降し、繰り返し前後に転がされることで、平坦な曲がりが矯正され、部分的なねじれが取り除かれる。上軸ローラーをどの程度下げるかは矯正の程度によるが、いかなる場合でもパッドが上向きに曲がってはならない。

この方法を使用する前提条件として、パッドはかなり厚くなければならず、一般的には30mmから40mmの間であり、パッドと矯正されるプレートの剛性差は大きければ大きいほど良い。

(8) 3本ロール曲げ機のねじれ修正

スチールストリップのねじれを矯正する場合、スチールストリップを軸ローラーに対して一定の角度にセットする必要があります。ねじれの程度は様々であるため、傾斜角度を事前に決定することは困難であり、一般的には加える圧力の量と観察される矯正効果に基づいて調整される。矯正作業は軽く始めて徐々に圧力を上げ、効果を観察してから一括矯正に進む。締め過ぎは逆ねじれにつながり、状況を悪化させるので避けなければならない。

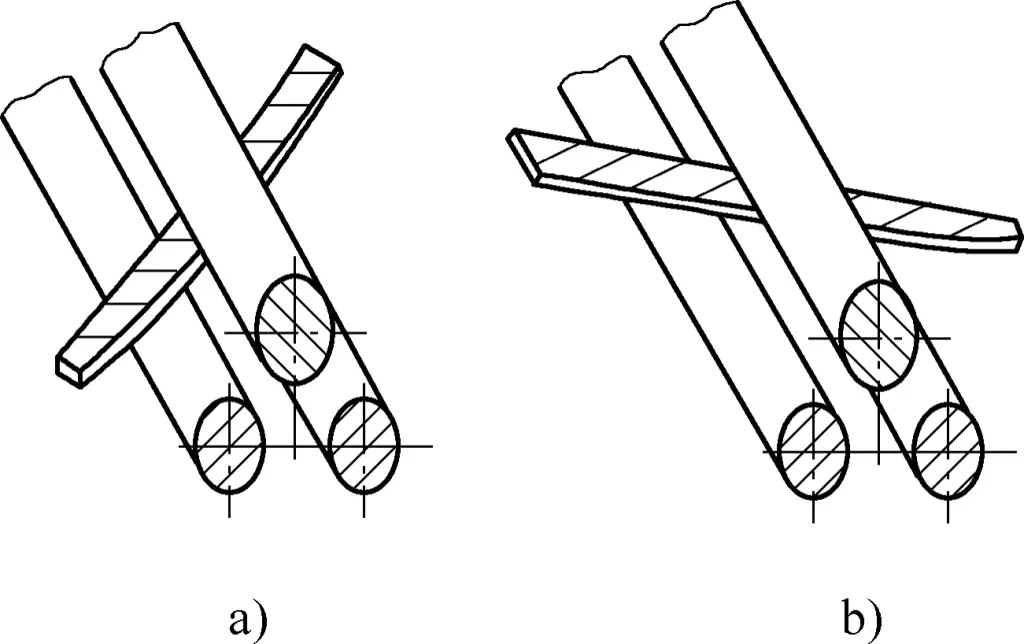

図8aと図8bはそれぞれ、左右にねじれた鋼帯の矯正方法を示している。矯正効果は、材料が軸ローラーに置かれる角度に依存するが、どちらの端が先に送られるかは関係ない。

素材の下にパッドを入れると、パッドが上に曲がることができないため、ねじれを修正することができない。

III.プロファイルの修正

パイプ、鋼片、その他の形材の機械的矯正は、多ロール式矯正機、形材ストレッチャー、プレス機を使用する冷間矯正が主流である。

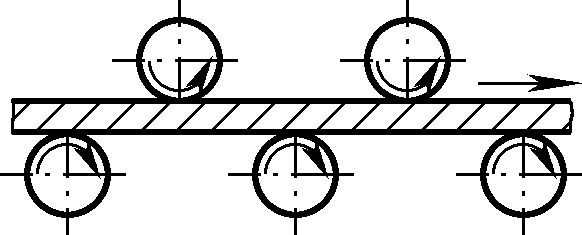

1.マルチロール矯正機による矯正

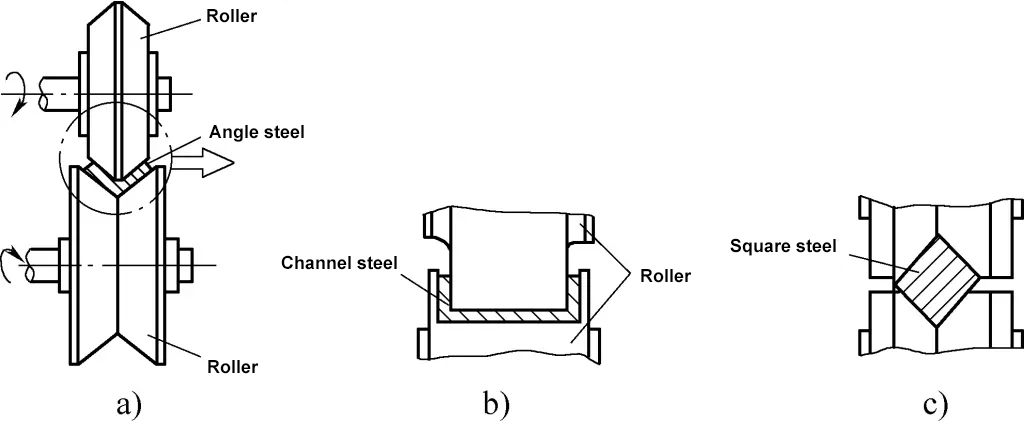

マルチロール・プロファイル矯正機の動作原理は、シート・レベリング・マシンと類似している。異なる点は、図9に示すように、矯正ローラーが、矯正されるプロファイルの断面に合わせて配置された輪郭適合ローラーであることです。異なるプロファイルを矯正する場合、輪郭の異なるローラーを使用することができます。

a) アングル・スチール補正

b) チャンネル・スチール修正

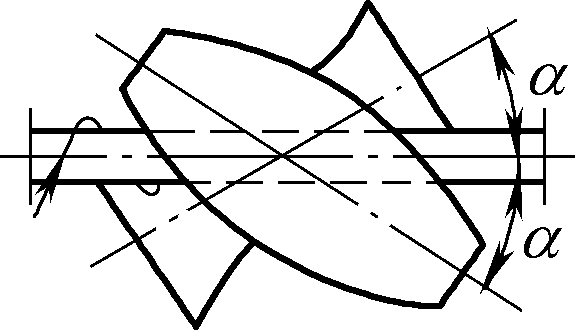

c) 正方形スチール補正

シートレベリングの原理と同様に、プロファイルは上下のローラー列を通過し、繰り返し曲げられることで繊維が引き伸ばされ、矯正が行われる。ストレートロール機では、ロール軸線が平行であるため、様々なプロファイルに適している。斜めロール機では、ロール外形は双曲線であり、ローラーは主に上下のグループ(1グループにつき2~3個のローラー)に配置され、ローラー軸は斜めになっている。これにより、丸物素材にさらなる回転運動が誘発され、矯正効果が高まるため、パイプ、ロッド、ワイヤーなどの矯正に適している。

2.プロファイルストレッチャーによる矯正

鋼片や各種溶接梁の曲げ変形は、プロファイル・ストレッチャーを用いた逆曲げ法によって矯正することができる。ストレッチャーは水平に配置され、可動部は通常ダブルヘッドです(表1の図を参照)。

操作中、プロファイルスチールはサポートとプッシャーの間に置かれます。突出部はプッシャーによってブロックされ、長さ方向に移動しながら支持部に向かって押されます。支持部の位置は、ハンドホイールを操作して調整することができ、形鋼のさまざまな曲げの程度に対応することができます。プッシャーはモーターで駆動され、水平方向に往復運動するとき、矯正される形鋼に周期的に推力を加え、矯正の目的を達成するための逆曲げを引き起こす。

プッシャーの初期位置は、変形量を制御するために調整することができます。テーブルには、プロファイルスチールを支え、前後移動時の摩擦を軽減するローラーが装備されています。プロファイル鋼材矯正機は、プロファイル鋼材の曲げ加工にも使用でき、曲げ加工と矯正の両用機となっています。

3.プレス機によるプロファイルの矯正

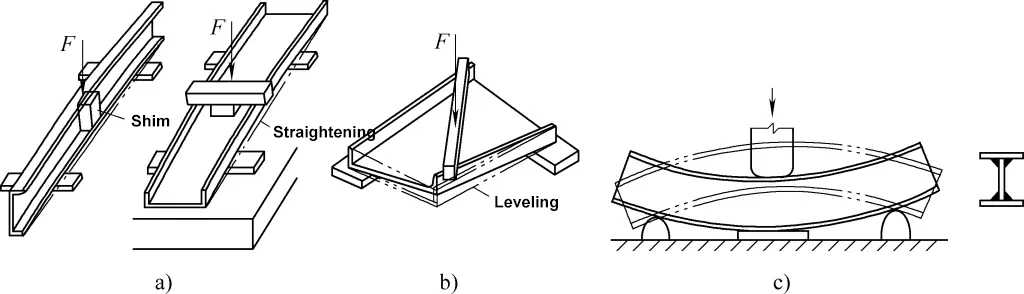

プレスによる形材や各種溶接梁の矯正の原理、順序、方法は厚板材の場合と同じであるが、作業時には、矯正の品質と速度を向上させるために、ワークの大きさや変形に応じて、ワークの配置位置、プレス位置、シムの厚さ、配置領域を合理的に設定する必要がある。図10にプレスによる金属形材の矯正の模式図を示す。

a) チャンネル鋼ベンド矯正

b) チャンネル鋼ねじり矯正

c) Iビームベンド矯正