の品質に影響を与える主な要因 レーザー切断 は、レーザー切断システムの性能の影響とレーザー切断パラメータの影響の2つに大別できる。前者はレーザーを購入し、レーザー切断システムを構築する際に考慮しなければならないものであり、後者はレーザー切断システム稼働中のパラメーターの選択と最適化の方法に関するものである。 レーザー切断工程.

レーザー切断システムの性能が切断品質に与える影響

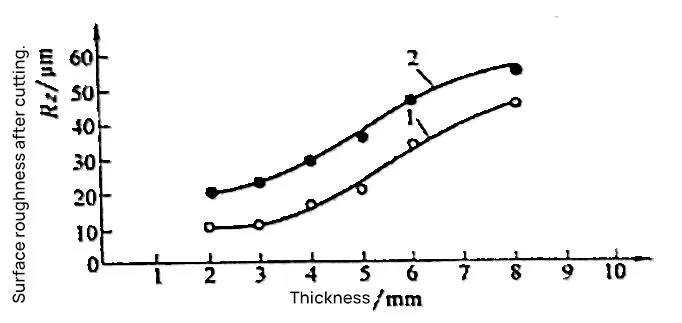

ビーム・モード

ビームモードが低いほど、集束後のスポットサイズは小さくなり、放射照度は大きくなり、カーフは狭くなり、切断効率と表面品質は高くなる。図8-8に2つのビームモードが切断面の粗さに与える影響曲線を示す。TEM00 モードレーザーで厚さ2mmの板を切断したときの切断面粗さRz はわずか0.8μmで、非常に滑らかなレベルを達成している。

- 1-TEM00

- 2-TEM01

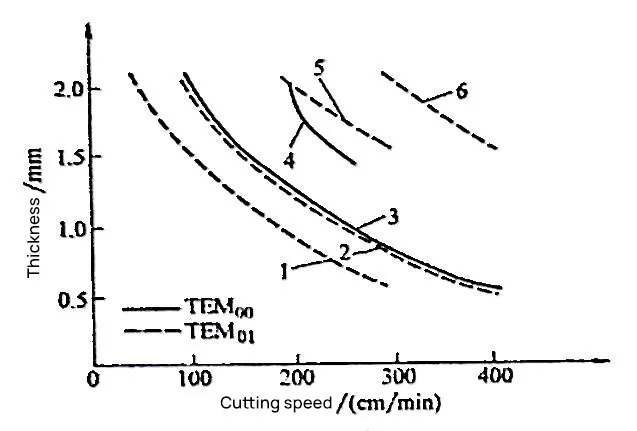

TEMによる切断品質01 モードはわずかに悪化しているが、それでも良好なレベルを維持している。図8-9は、2つのビームモードが切断速度に与える影響曲線を示している。図8-9に見られるように カッティング 厚さ2mmのステンレス板を500WのTEM00モードレーザーで切断すると、切断速度は2.0m/minに達するが、TEM01モードレーザーでは切断速度は1.0m/minしかない。

- 1, 3-300W

- 2, 4-500W

- 5-800W

- 6-1000W

- 注:素材: SUS304ステンレス鋼.

したがって、より良い切断品質と高い切断効率を達成するためには、TEMを選択するのが最善です。00 モード・レーザーか、少なくともTEMよりは高くない。01 モードTEMより高いモードを持つレーザー01 は切断品質を保証できないため、使用しないでください。

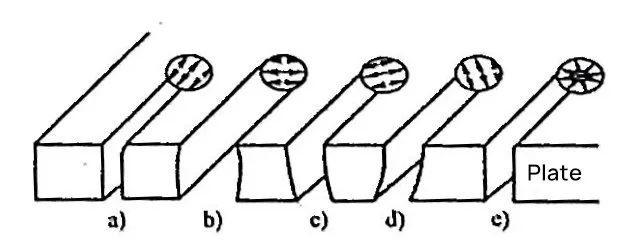

ビーム偏光

レーザービームの偏光は、その品質と効率に大きく影響する。 レーザー切断.直線偏光を切断に使用する場合、ビームの偏光方向に対して切断方向が変化し、切断端のレーザーに対する吸収率が変化するため、レーザー切断の効果に影響を与える。

1) 切断方向が偏光方向と平行な場合、レーザーに対する刃先の吸収率が最も高いので、図8-10aに示すように、切り口は狭く、切り口の垂直度と粗さは低く、切断速度は速い。

2) 切断方向が偏光方向に対して垂直の場合、レーザーに対する刃先の反射率が最も高く、吸収率が最も小さくなり、横方向の吸収率が増加するため、図8-10bに示すように、切断速度が低下し、切り口が広がり、切断面の粗さ値も増加する。

3)切断方向が偏光方向に対して斜めの場合、レーザーに対する吸収率が最も高い方向も切断方向に対して斜めになり、図8-10cおよび図8-10dに示すように、カーフ底部に傾きが生じる。

4)切断方向の変化による切り口の形状や切断面の品質の変化を防ぐため、切断には円偏光を使用する。円偏光の電気ベクトル振幅はすべての方向で等しいので、切断方向の変化に対してレーザーに対する刃先の吸収率は変化せず、図8-10eに示すように、切り口は均一できれいである。

レーザーから出力される直線偏光を円偏光に変換するためには、ビームの出口に円偏光板を追加する必要がある。

ノズルとガスの流れ

補助ガスの圧力と流量は、ノズルの構造とサイズに関係しており、この2つは品質と排気ガスに大きな影響を与える。 レーザー切断速度.

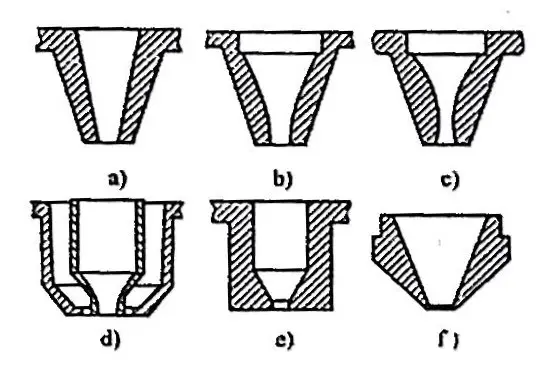

(1) ノズル構造

図8-11にレーザー切断ノズルの様々な構造形態を示すが、中でも図8-11aに示す円錐ノズルが最も広く使用されている。

(2) ノズル開口部

ノズルの開口部の大きさは、まずビームがスムーズに通過し、穴の中のビームがノズルの内壁に接触しないようにしなければなりません。開口部が小さいほどビームをコリメートするのが難しくなるため、開口部は小さすぎてはならない。

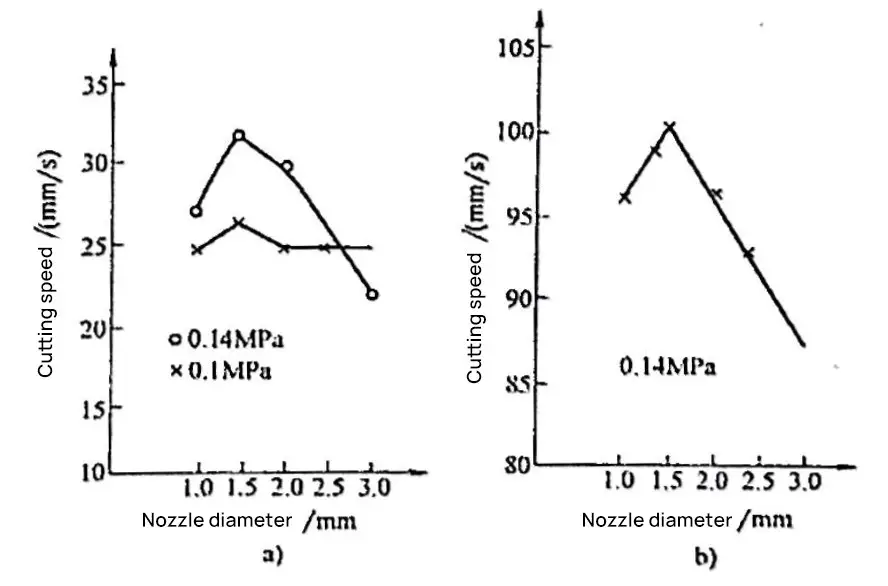

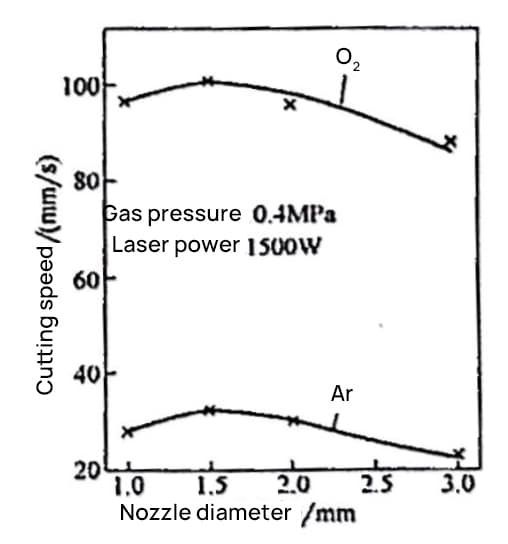

また、ある補助ガス圧力の下で、ノズル開口部には最適な範囲があります。開口部が小さすぎても大きすぎても、補助ガスによるカーフ内の溶融製品のクリアランスに影響を与え、切断速度に影響を与える。図8-12と図8-13は、ノズル口径が切断速度に及ぼす影響を示している。 切断速度 厚さ2mmの低炭素鋼板を、一定のレーザー出力と補助ガス圧のもとで加工。

a) アルゴン

b) 酸素

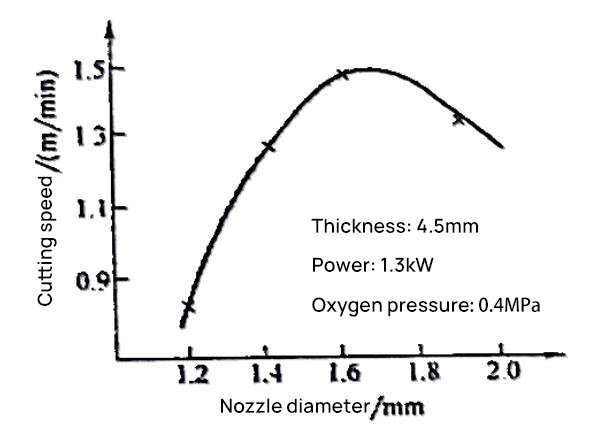

図8-12および図8-13からわかるように、最高切断速度を達成するための最適なノズル開口値がある。補助ガスが酸素でもアルゴンでも、この最適値は約1.5mmである。切断が難しい硬質合金のレーザー切断試験でも、図8-14に示すように、その最適ノズル開口値は上記の結果に非常に近いことがわかる。

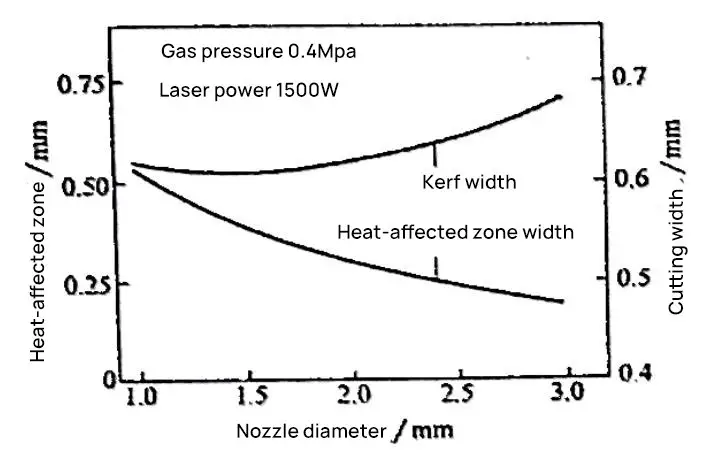

図8-15に示すように、ノズル開口部もカーフの幅と熱影響部の大きさに影響します。図8-15からわかるように、口径が大きくなるにつれて、カーフは広がり、熱影響部は狭くなる。熱影響部が狭くなる主な理由は、切断領域の母材に対する補助ガス流の冷却効果が高まるためである。

(3) ノズルガス圧力

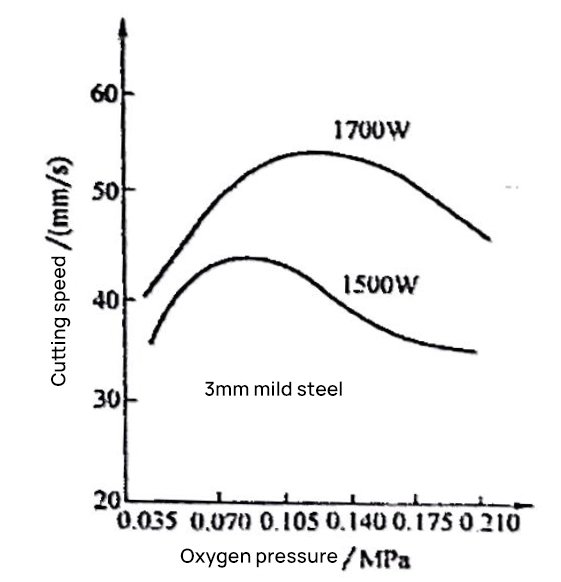

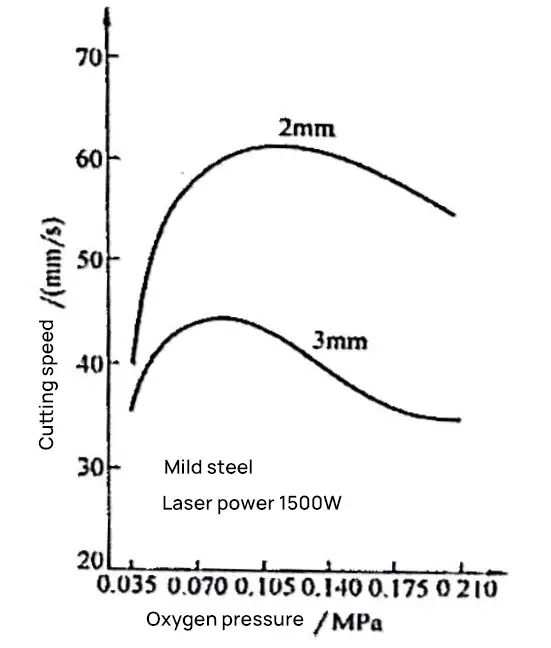

ガス圧力を上げると切断速度は向上するが、最大値に達した後、さらに圧力を上げると切断速度は低下する。

図8-16と図8-17からわかるように、最大切断速度はレーザー出力と工作物の板厚の関数である。補助ガス圧力が高い場合、切断速度は低下する。この減少の理由は、レーザー作用領域に対する高い気流速度による冷却効果の増強だけでなく、気流中の断続的な衝撃波がレーザー作用領域に干渉することにも起因する。

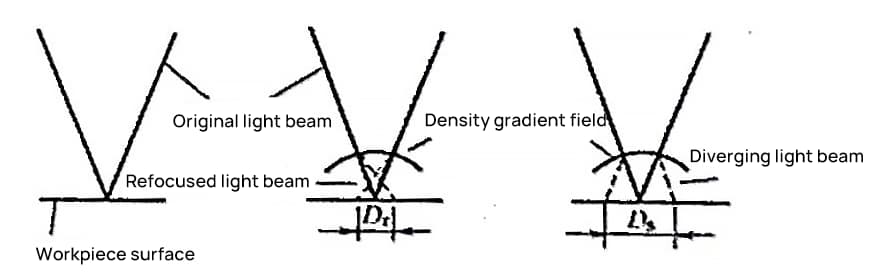

気流中に不均一な圧力と温度が存在すると、気流場の密度が変化する。SteenWMらは、高いガス圧の下では、ノズルの直前のワークピース表面に密度勾配場が存在し、その形と大きさはガス圧、ノズル端とワークピース間の距離、ノズル開口部に依存することを測定した。

この密度勾配場によって場内の屈折率が変化し、レーザービームの集光に干渉して、図8-18に示すようなリフォーカスやビーム発散を引き起こす。この干渉は溶融効率に影響を与え、時にはモード構造を変化させ、切断品質の低下を引き起こすこともあります。ビームが発散しすぎてスポットが大きくなりすぎると、正常な切断が不可能になることさえある。

レーザー切断パラメータが切断品質に与える影響

焦点位置が表面粗さに及ぼす影響

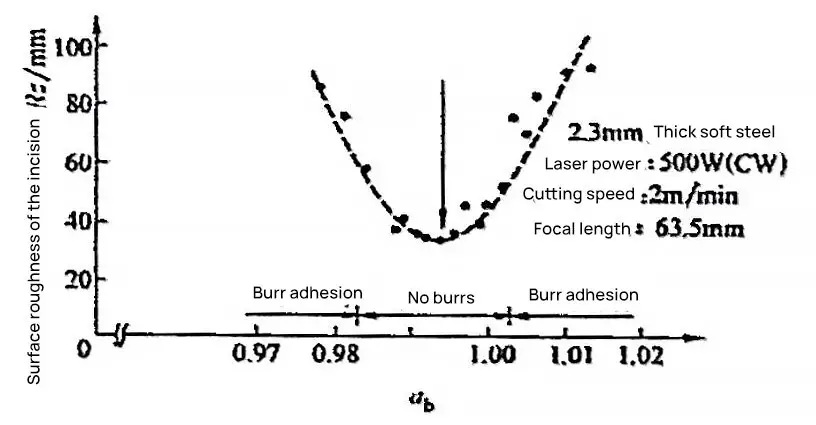

焦点位置がカーフの表面粗さに与える影響を図8-19に示す。図8-19の横座標は、ワークピースから集束レンズまでの距離と焦点距離の比abである。

図8-19から、カーフ面の最も滑らかな範囲は0.988<ab<1.003であり、一般的な切削では、焦点は通常、被削材表面から1mm以内に置かれる。

レーザー出力と切断速度がカーフ幅に与える影響

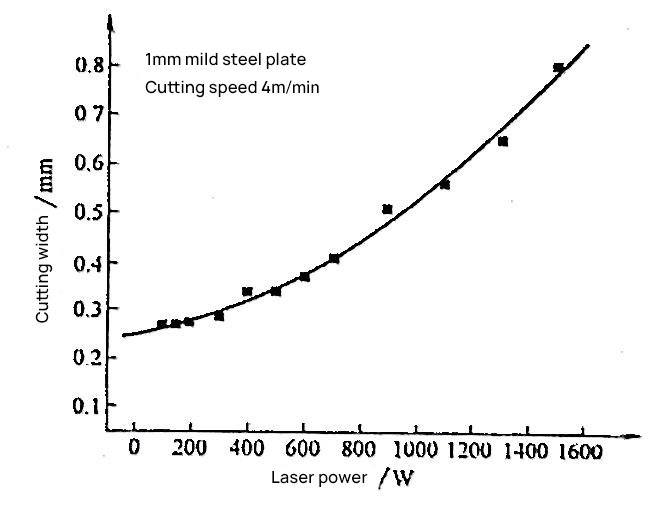

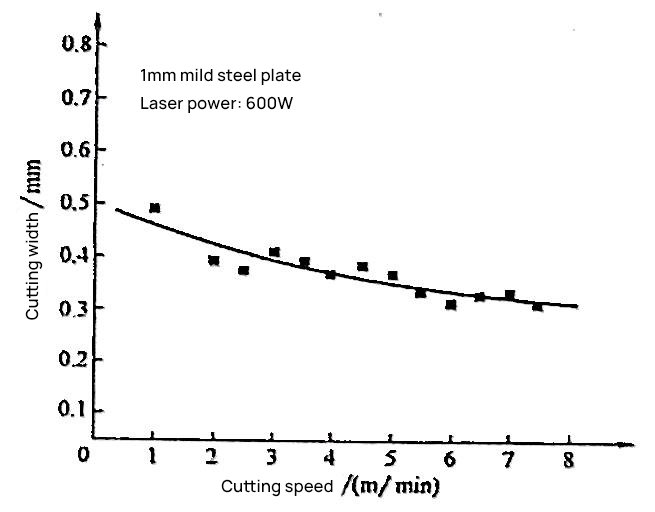

図8-20および図8-21に示すように、切り口の幅はレーザー出力の増加とともに増加し、切断速度の増加とともに減少する。

レーザー出力が表面粗さに与える影響

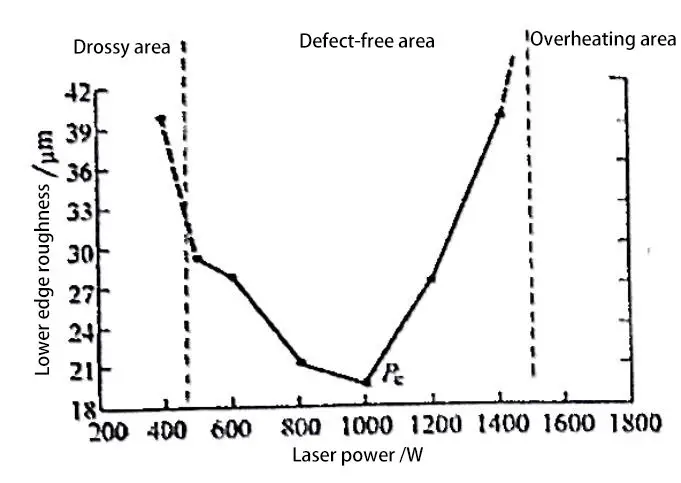

あるプレートで 厚さと切断速度レーザー出力には、切断面の粗さが最も小さくなる最適な範囲があります。最適な出力範囲から外れると粗さが大きくなり、さらに出力を上げたり下げたりすると、オーバーバーンやスラグ欠陥が発生する。

図8-22は、厚さ2mmの低炭素鋼板を切断速度50mm/s(すなわち3m/min)で切断したときのレーザ出力と切断面品質の関係を、下端近傍の粗さを測定する方法で示したものである。図8-22から、レーザ出力はスラグ領域、無欠陥領域、オーバーバーン領域の3つに分けられることがわかる。

注:低炭素鋼板の板厚は2mm、v=50mm/s。

1) レーザー出力が高すぎて入熱が多くなりすぎると、ワークの溶解範囲が高圧ガス流が追い出せる範囲より大きくなり、溶融金属をガス流で完全に吹き飛ばすことができず、オーバーバーンになる。

2) レーザー出力が低すぎると、熱量が不足する。下端に近いほど、溶融生成物の温度は低くなり、粘度も高くなる[11]。そのため、高圧ガス流で完全に吹き飛ばすことができず、切断面の下端に残ってしまい、スラグが発生する。ひどい場合には、切り口すら形成できない。

3) 欠陥のない領域内では、切断面の粗さが最も小さくなるレーザー出力の最適範囲(図8-22では約800~1000W)がある。

切削速度が表面粗さに与える影響

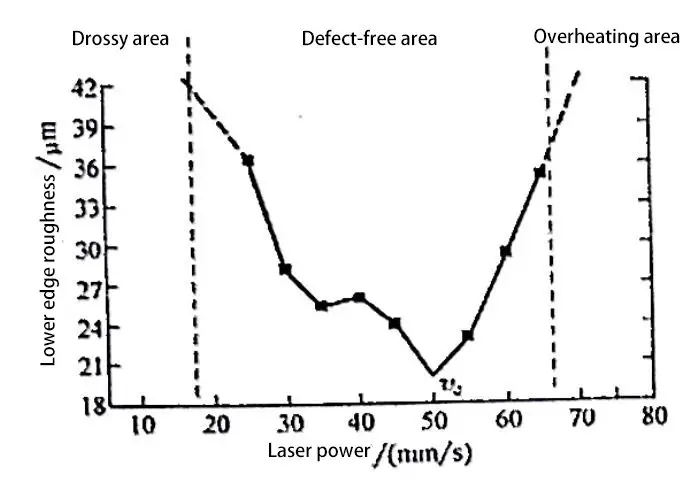

ある板厚とレーザー出力では、切断面の粗さが最も小さくなる最適な切断速度がある。

最適な切削速度から逸脱すると、粗さが増加します。切削速度をさらに上げたり下げたりすると、オーバーバーンやスラグ欠陥が発生します。 [5].

図8-23は、厚さ2mmの低炭素鋼板をレーザ出力1000Wで切断したときの切断速度と切断面品位の関係を示したもので、縦座標は下端付近の粗さである。図8-23から、切断速度もオーバーバーン領域、無欠陥領域、スラグ領域に分けられることがわかる。

切削速度が低すぎると、過度の入熱によるオーバーバーンが発生し、切削速度が速すぎると、スラグが発生したり、切削が不完全になったりする。

高切削速度によるスラグ発生の原因は、投入熱量不足と低温による溶融製品の高粘度化に加え、高切削速度により切削フロントが大きく後傾する(トレーリング量が増加する)ため、溶融製品を吹き飛ばすガス流がさらに不利になるためである。

欠陥のない領域内では、切削面の粗さが最も小さくなる最適な切削速度v(図8-23では50mm/s)が存在する。

注:低炭素鋼板の厚さは2mm、P=1000W。