1.カッティングとピアスの技術

どの熱切断技術も、シートの端から加工を始めることができるいくつかの例を除いては、通常、材料に小さな穴を開ける必要がある。

以前は、レーザーパンチプレスの組み合わせでは、最初にパンチで穴を開け、その小さな穴からレーザー切断を行っていた。パンチ装置のないレーザー切断機の場合、ピアスの基本的な方法は2つある:

ブラストピアス - 連続的なレーザー照射によって材料の中心にピットが形成され、レーザービームと同軸の酸素流によって溶融材料が速やかに除去され、穴が形成される。

一般的に、穴の大きさはシートの厚さに関係し、平均ブラスト穴の直径は厚さの半分である。

そのため、ブラストピアシングでは、厚いシートに大きな非円形の穴が生じますが、これは高精度を必要とする部品には不適切であり、スクラップ材料にのみ適しています。

さらに、ピアッシングに使用される酸素圧はカッティングに使用される酸素圧と同じであるため、飛散が著しい。

パルス・ピアス - 高ピーク出力のパルスレーザーは、少量の材料を溶融または蒸発させる。発熱性酸化による穴の膨張を最小限に抑えるため、補助ガスとして空気または窒素が使用されることが多く、ガス圧は切断時に使用される酸素圧よりも低い。

各パルスレーザーは、材料を徐々に貫通する小さな粒子ジェットを生成するため、厚いシートの貫通には数秒かかる。ピアシングが完了すると、補助ガスは直ちに切断用の酸素に置換される。

この方法では、ブラスト・ピアシングに比べて穴が小さく、優れたピアシング品質が得られる。これに使用されるレーザーは高出力である必要があるだけでなく、より重要なのはビームの時間的・空間的特性が最適であることである。

従って、典型的な横流CO2レーザーは一般的に以下の用途には適さない。 レーザー切断 の要件を満たす必要がある。さらに、パルスピアシングには、ガスの種類、ガス圧の変化、ピアシング時間の制御を管理する信頼性の高いガス制御システムが必要です。

パルスピアスを使用する場合、高品質な切断を得るためには、停止状態でのパルスピアスから一定速度での連続切断への移行に注意が必要である。

理論的には、焦点距離、ノズル位置、ガス圧などの切断条件を加速段階で変更することができるが、現実的には時間枠が短すぎるため、このような変更は不可能である。

工業生産では、平均レーザー出力を調整することがより現実的なアプローチであり、具体的には、パルス幅を変更する、パルス周波数を変更する、またはパルス幅と周波数を同時に調整する。実用的な結果は、3番目の方法が最良の結果をもたらすことを示している。

2.小径穴加工(板厚より小径)における変形の解析

これは、工作機械(特に高出力レーザーカッター)が小穴を加工する際にブラスト穿孔法を用いず、代わりに脈動穿孔法(ソフトパンクチャー法)を採用しているためである。

その結果、レーザーエネルギーが狭い領域に過度に集中し、非加工領域が焼けて変形し、加工品質に影響を及ぼす。このような場合は、加工プログラムを脈動穿孔(ソフトパンクチャー)からブラスト穿孔(通常のパンクチャー)に変更して問題を修正する必要がある。

逆に、低出力のレーザー切断機では、小穴加工でより良い表面平滑性を得るために、脈動ピアシング法を使用するのが最善である。

3.レーザーで低炭素鋼を切断する際にワークに発生するバリの解決策

の動作原理と設計原理に基づいている。 CO2レーザー切断ワークピースにバリが発生する主な原因を分析した:

- レーザーフォーカスの上下の位置が正しくないため、フォーカス位置のテストとフォーカスオフセットに応じた調整が必要;

- レーザー出力の不足。レーザー発振器の性能をチェックし、正常であれば、レーザー・コントロール・ボタンの正しい出力値を観察・調整する必要がある;

- 切削ライン速度が遅すぎるため、運転管理中にライン速度を上げる必要がある;

- 切削ガスの純度が不十分で、高品質の切削作業用ガスを供給する必要がある;

- レーザー焦点オフセット、焦点位置テストと焦点オフセットに基づく調整が必要;

- 長時間の運転により工作機械が不安定になった場合、シャットダウンと再起動が必要。

4.レーザーのバリ形成の分析 ステンレス鋼の切断 およびアルミニウム-亜鉛コーティングシート

上記のような状況の発生は、主に低炭素鋼切削時のバリ形成につながる要因を考慮している。

しかし、単に 切断速度 というのも、シートの貫通が不完全になることがあるからである。

この時点で、ノズルの交換が必要かどうか、レールの動きが不安定かどうかなど、工作機械に関連する他の要因も考慮する必要がある。

5.不完全レーザー切断の分析

分析の結果、処理が不安定になる主な原因は次のような状況であることが判明した:

- レーザーヘッドの選択されたノズルが加工シートの厚さに合わない;

- レーザー切断のライン速度が速すぎるため、ライン速度を下げる操作制御が必要。

さらに、L3030の場合、以下の点に注意することが重要である。 レーザー切断機 5mm以上の炭素鋼板を切断する場合、焦点距離7.5″のレーザーレンズを交換する必要がある。

6.低炭素鋼切断時の異常火花の解決策

このような状況は、切断部の滑らかさや部品の加工品質に影響を与える可能性がある。

この場合、他のすべてのパラメータが正常であることを前提に、次のことを考慮する必要があります:レーザーヘッドノズル(NOZZEL)の摩耗-ノズルは適時に交換する必要があります。

新しいノズルに交換できない場合は、切断作業ガスの圧力を上げる必要があります。ノズルとレーザーヘッドの接続部のネジ山が緩んでいます。

直ちに切断を中断し、レーザーヘッドの接続状態を確認し、ねじ山を適切に再係合させる必要がある。

7.レーザー切断加工におけるピアスポイントの選択

レーザー切断加工におけるレーザービームの動作原理は以下の通りである:加工では、連続的なレーザー照射の後、材料の中心にピットが形成される。このピットは同軸の加工気流によって素早く除去され、材料に穴があきます。

この穴は、ワイヤーカットにおける通し穴のようなもので、レーザービームが輪郭切断を開始する場所である。

通常、飛翔光路レーザビームの進行方向は、加工部品の切断輪郭の接線方向に対して垂直である。

したがって、レーザービームが鋼板を貫通し始めてから部品の輪郭切断に入るまでの間、その切断速度はベクトル方向に大きく変化する--90°回転する。

その方向は、切断輪郭の接線に対して垂直な方向から、輪郭の接線と一致する方向、つまり輪郭の接線に対して0°の角度に変化する。このようにレーザービームのベクトル方向が短時間で急激に変化するため、加工材料の切断面はかなり粗くなる。

そのため、レーザー切断で部品を加工する際には、この点を考慮する必要がある。

一般的に、設計で部品の切断面に対する粗さの要件がない場合、レーザー切断プログラミング中に手動による調整は必要ない。制御ソフトウェアは、ピアスポイントを自動的に生成することができます。

しかし、設計上、加工部品の切断面に高い粗さが要求される場合は、この問題に対処しなければならない。

一般的に、レーザー切断手順のプログラミング中に、レーザービームの開始位置を手動で調整する必要がある。

レーザープログラム内で最初に生成されたピアスポイントは、加工部品の表面精度の要件を満たすために適切な位置に移動する必要がある。

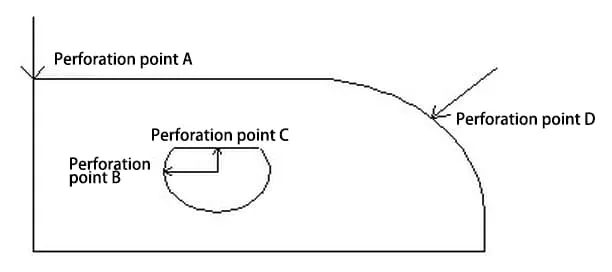

図1に示すように、この部品に円弧の精度が要求される場合、レーザー切断プログラムの始点(ピアスポイント)はBとDではなく、AとCに設定すべきである。しかし、この部品に要求される精度が直線エッジのみである場合、レーザー切断プログラムの始点はAとCではなく、BとDに設定すべきである。

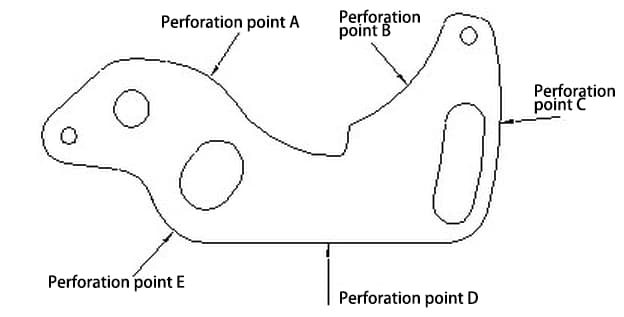

図2に示すように、この部品の設計に円弧の精度が必要な場合、レーザー切断プログラムの始点(ピアスポイント)は点Dにしか設定できない。

しかし、直線エッジの精度しか要求されない部品であれば、レーザー切断プログラムを作成する際に、D以外の任意の点を始点(ピアスポイント)として選択することができる。

レーザー切断 板金部品 は先進的な製造技術である。金型製造の開発サイクルとコストを大幅に削減するだけでなく、品質と生産効率を向上させ、製造業の技術革新と設備革新を促進する。

実用化にあたっては、常に経験を積み重ね、理解を深め、実践することが不可欠である。そうすることで、この新技術は本来の生産性向上に貢献できるのである。