の主なパラメータ レーザー切断 レーザー切断のパワーとスピード、レンズの焦点距離と焦点位置、ノズルの形状とノズルからワーク表面までの距離、アシストガスの種類と圧力などである。

レーザー切断パワーと切断速度

切断速度は、切断にとって極めて重要なパラメータである。切断中、切断速度はレーザー出力、ガス圧力、ワークの厚さに基づいて決定する必要があります。切断速度は、レーザー出力とガス圧が高くなるほど速くなり、ワークの厚さが厚くなるほど遅くなります。例えば、6mmの炭素鋼板を切断する場合、切断速度は2.5m/minであり、12mmの炭素鋼板の場合、切断速度は0.8m/minである。

レンズ焦点距離と焦点位置(デフォーカス量)

レンズの焦点距離が小さいほど、出力密度は高くなるが焦点は浅くなり、薄い材料の高速切断に適する。逆に、レンズの焦点距離が大きくなると、出力密度は低くなるが、焦点は深くなり、厚い材料の低速切断に適する。

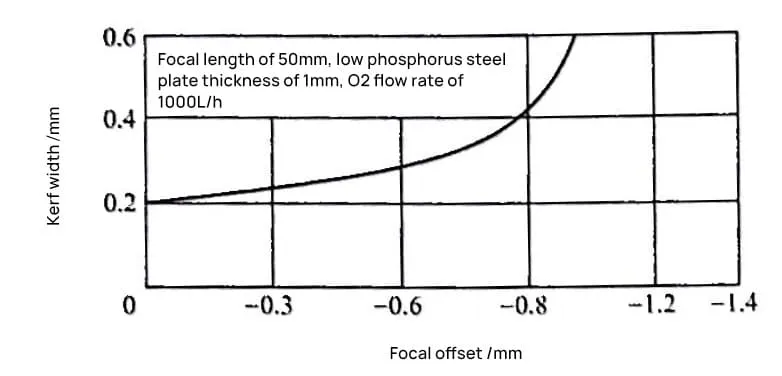

デフォーカス量が切断幅に与える影響を図5-3に示す。一般的に、焦点位置はワーク表面から板厚の約1/3の位置に選ばれ、この位置で切断幅が最小になります。

ノズル形状とノズル-ワーク間距離

(1) ノズル形状の選択

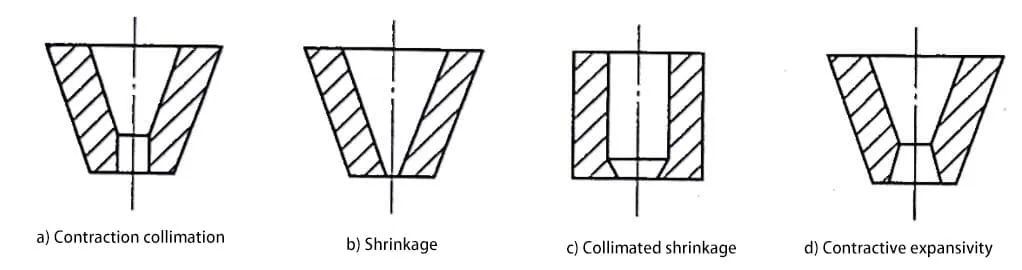

ノズルの形と大きさは、その品質と効率に影響する重要なパラメーターである。 レーザー切断.切断方法が異なれば、必要なノズル形状も異なる。レーザー酸素切断ノズルの一般的な形状を図5-4に示す。

(2) ノズルとワークの距離

ノズルがワーク表面に近すぎると、飛散した溶融スラグを吹き飛ばす能力に影響する。一方、ノズルがワーク表面から遠すぎると、不要なエネルギーロスが発生する。切断の安定性を確保するため、ノズルの先端からワーク表面までの距離は、一般的に0.5~2mm以内に制御される。

アシストガスの種類と圧力

低炭素鋼の切断にアシストガスとして酸素を使用すると、激しい酸化反応によって大量の熱が発生し、切断速度と厚みが増し、スラグのない切断が可能になる。酸素は ステンレス鋼の切断酸素と窒素の混合ガスを使用することが多く、その結果、酸素のみを使用する場合よりも切断品質が向上する。

ガス圧を高めるとスラグ除去能力が向上し、切削速度の高速化につながる。しかし、圧力が高すぎると切断面が粗くなることがある。レーザー切断の主なパラメータと特性については、表5-1を参照のこと。

表5-1:レーザー切断の主なパラメータと特性

| 被削材 | ワークの厚さ (mm) | レーザー出力 (W) | 切断速度(cm/min) | 切断ガス | 特徴と応用 |

| 99%アルミナセラミック | 0.7 | 8 | 30 | — | 管理骨折 |

| 水晶 | 0.81 | 3 | 60 | — | |

| フェライトシート | 0.2 | 2.5 | 114 | — | |

| サファイア | 1.2 | 12 | 7 | — | |

| 石英管 | - | 500 | 毎時400個 | — | 石英管切断時の材料節約と高品質切断、ハロゲンランプ管の製造に適しています。 |

| 生地 | - | 20~250 | 500~300 | 空気 | 省資源、高品質の裁断、高効率、布地を裁断する際のセルフロックエッジ、タイプライターのリボン、傘の表面、衣類などの製造に適しています。 |

| ガラス管 | 12.7 | 20000 | 460 | 空気 | 工具摩耗のないガラス管の高品質切断 |

| オーク | 16 | 300 | 28 | 空気 | 高品質の木材切断、きれいな刃先、材料の節約、家具製造に適しています。 |

| 松 | 50 | 200 | 12.5 | 空気 | |

| ボロンエポキシ樹脂板 | 8.1 | 15000 | 165 | 空気 | ボロンエポキシ樹脂板の切断効率が高く、工具の摩耗がなく、航空機部品の製造に適している。 |

| 低炭素鋼 | 1.5 3 1.0 6.0 16.25 35 | 300 300 1000 1000 4000 4000 | 300 200 900 100 114 50 | 酸素 | 高品質切断、省力化、省資源、フライス加工、パンチング加工を置き換えることができます。 剪断インストルメントパネル、熱交換器、自動車部品の製造に使用。 |

| 30CrMnSi | 1.5 3.0 6.0 | 500 500 500 | 200 120 50 | 酸素 | フライス加工、パンチング加工、シャーリング加工を置き換えることができ、切断効率が高く、高品質の切断が可能で、航空機部品の製造に使用され、切断変形がなく、材料と労力が節約され、航空機部品、ヘリコプターのローターなどの製造に使用される。 |

| ステンレス | 0.5 2.0 3.175 1.0 1.57 6.0 4.8 6.3 12 | 250 250 500 1000 1000 1000 2000 2000 2000 | 450 25 180 800 456 80 400 150 40 | 酸素 | 切断変形がなく、材料と労力の節約になり、航空機部品、ヘリコプターのローターなどの製造に使用される。 |

| チタン合金 | 3.0 8.0 10.0 40.0 | 250 250 250 250 | 1300 300 280 50 | 酸素 | 切断速度が速く、高品質な切断が可能で、フライス加工、研削加工、化学エッチングに代わる。 |

| チタンクラッドアルミハニカムパネル | 30 | 350 | 500 | 酸素 | 切削変形がなく、被削材表面を傷つけず、切削速度が速く、航空宇宙部品の製造に使用される。 |

| 両面コーティング鋼板 | 0.5~2.0 | 350 | 300 | 酸素 | 労力と材料の節約、切断時に表面コーティングを損傷しない、エアコン製造に使用。 |