レーザー溶接機の操作は柔軟で、幅広く応用できるため、工業加工で高い人気を誇っている。レーザー溶接は、金属材料の溶接によく使用される。レーザー溶接機は、金属表面に高強度レーザーを照射して金属を溶融させ、その後冷却して凝固させます。

従来の溶接機に比べ レーザー溶接機 は、優れた加工品質、最小限の変形、2倍の効率を提供する。

より良い溶接結果を達成し、熱影響を低減し、強度と硬度を確保するために、1500Wレーザー溶接機を例に、レーザー溶接の結果に影響する要因を紹介する。

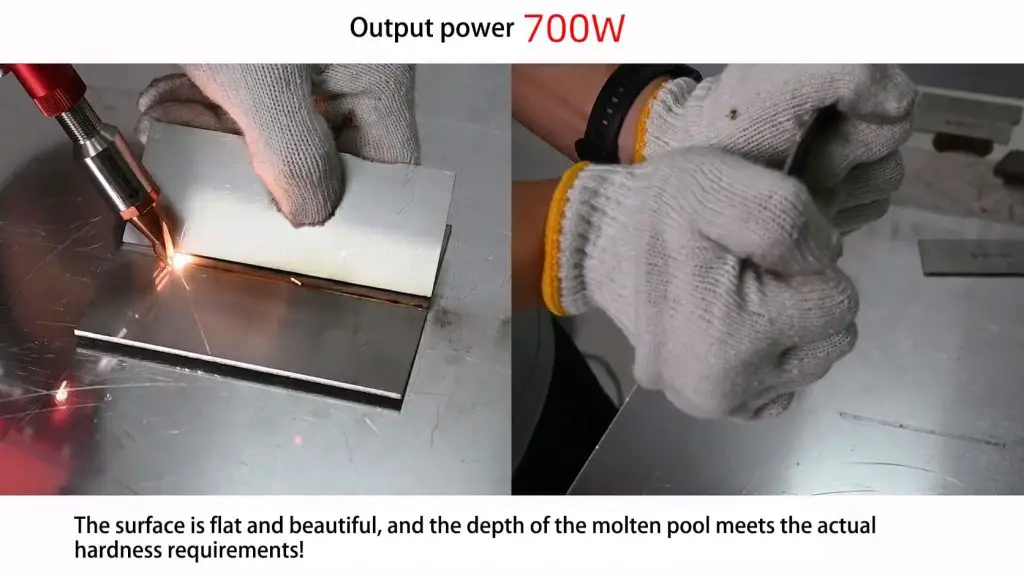

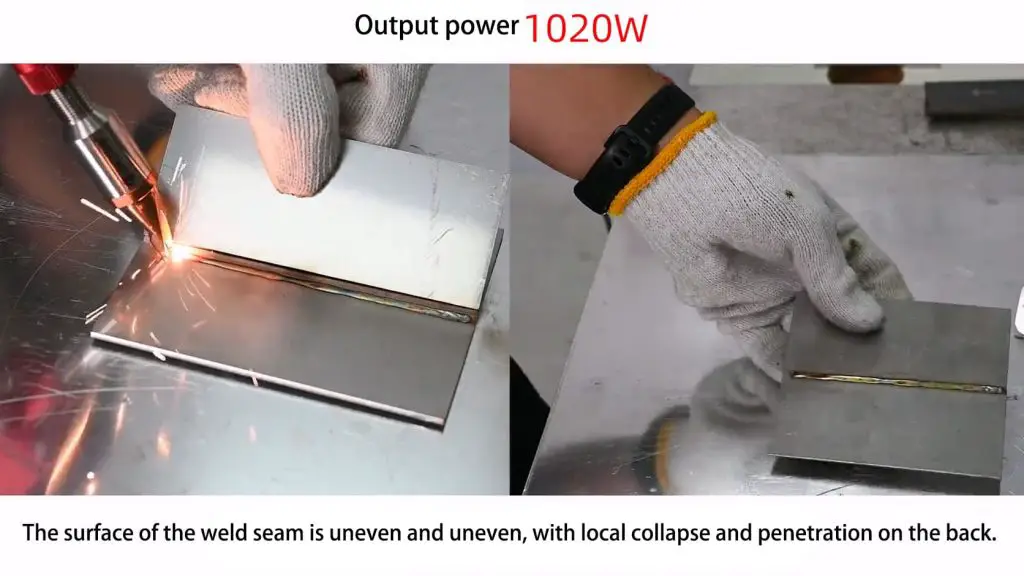

1.パワー

材料の厚さによって、必要なレーザー溶接機の出力が決まります。レーザー溶接の際、出力が高すぎても低すぎても、溶け込み深さに影響します。

- デモ機1500Wハンドヘルド溶接機

- サンプル:2mmステンレススチール

上の画像から分かるように、出力パワーはシートの厚さに大きく影響し、外観品質に影響を与えるだけでなく、当社の溶接プロセスの機械的特性にも影響を与えます。従って、デバッグ・プロセスでは、より良いパラメータ調整のために、まず有効な出力範囲を確認することをお勧めします。

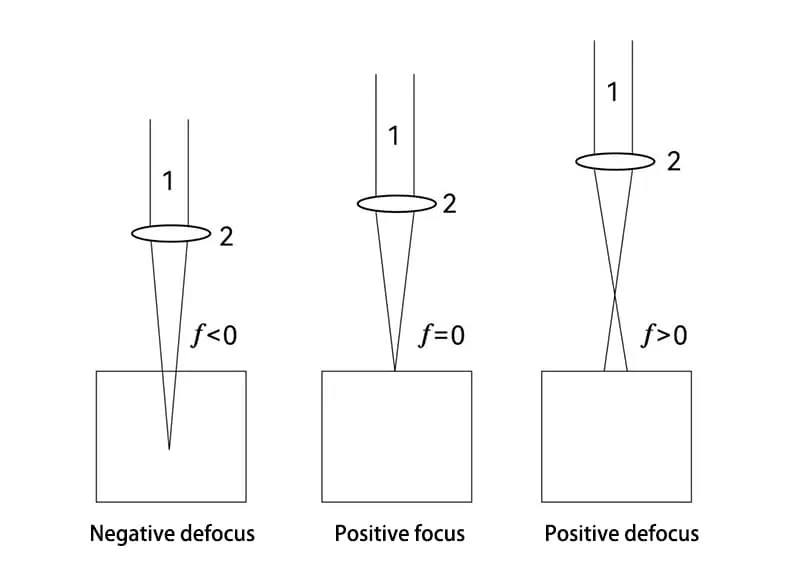

2.焦点距離

焦点距離とは、材料表面から溶接時に集光されるレーザビームの最小スポットまでの距離を指す。レーザー焦点は光スポットの中心であるため、パワー密度が高すぎると穴の中に蒸発しやすい。レーザー焦点から離れると、パワー密度分布は比較的均一になる。

そのため、溶接工程では、より良い溶接結果を得るために、焦点から材料表面までの距離(デフォーカスとも呼ばれる)を変える必要がある。デフォーカスの大きさは、出力密度と光スポットを変えることができ、溶接品質に一定の影響を与えます。

デフォーカスは正デフォーカスと負デフォーカスに分けられる。正のデフォーカスを使用する場合、溶融深さは減少し、溶融幅はわずかに増加し、溶接スパッタは減少する。負のデフォーカスを使用すると、溶融深さは増加し、溶融幅はわずかに増加し、溶接スパッタは減少する。

デフォーカスF=0(焦点内)では、レーザ出力密度が高くなり、溶接時にスパッタが発生します。実際の用途では、薄板の溶接では溶け込み深さが小さいので、正のデフォーカスを使うのが適している。

フュージョン深度が大きい場合は、負のデフォーカスを使用する(デフォーカスが遠すぎると効果がはっきりせず、エネルギーが分散しやすくなる)。

3.幅

幅とは、レーザービームが特定の回転角度で反射ミラー上を一定速度で往復反射して形成される所定の幅のこと。幅が小さいと、集中した高密度のレーザーエネルギーを得ることができる。幅が大きいと、より広い範囲のレーザーエネルギーを得ることができる。

溶接継ぎ目の幅は、溶接継ぎ目の性能に直接影響 し、深さと幅の比に一定の変化をもたらす。一定の速度と振動数で、幅を小さくすると、溶接シーム幅と材料表面の熱影響面積が減少し、融合深さが増加し、溶接性能が安定する。

幅が大きくなると、溶接継ぎ目の幅と材料表面の熱 影響面積が大きくなり、エネルギー分布が集中せず、融 着深さが減少する。厚い材料の場合、深さと幅の比が大きいほど、 溶接シームの性能は向上する。

4.頻度

周波数は主に溶接シームの外観と品質に影響する。速度が一定の場合、レーザー周波数を下げると、溶接点の重なり率が低下し、溶接継ぎ目の表面は比較的粗くなる。レーザー周波数が高すぎると、スラグや溶け込みの問題が発生しやすくなる。

溶接工程では、処理材料と溶接要件に応じて、適切な溶接周波数を選択することができ、一定のオーバーラップ率を確保し、溶接継ぎ目がより滑らかできれいになります。

アルティゾーノの使用 ハンドヘルド・レーザー溶接 例として、発振周波数が20Hzの場合、溶接継ぎ目の形状はきれいで、溶接継ぎ目の溶け込み効果は浅い。適切な発振周波数は、良好な溶接結果を得ることができる。

溶接工程中、外観や性能に特別な要求がない場合、当社のレーザー溶接機を使用して、周波数範囲を14Hz~20Hzに調整することをお勧めします。

5.スピード

速度の面では、高速溶接の方が溶融深さが浅くなる。一般に、薄板や性能の良い材料を溶接する場合は高速溶接を、その逆は高速溶接を推奨する。

溶接工程では、速度も溶接継ぎ目の美観に影響する。低速溶接ではたるみが生じやすく、高速溶接では溶接継ぎ目が不均一になりやすい。

また、レーザー溶接の効果は、ガス、材料吸収率、波形など様々な要因にも影響されます。実際の溶接事例では、加工ニーズに応じてレーザー溶接の主要パラメータを柔軟に調整し、より良い溶接結果を得るために何度も試作を行います。

6.結論

レーザー溶接技術を使用して製造された部品やコンポーネントは、アプリケーションの優れた性能要件を満たすだけでなく、生産効率も大幅に向上します。

従来の溶接技術に比べ、レーザー溶接の初期投資コストは高いが、その効果は無視できない。レーザー溶接技術が徐々に成熟していくことで、産業分野における技術革新とアップグレードの可能性がさらに広がるだろう。