I.概要

シートメタルのロール成形(単にロール成形と呼ばれる)は、直線状に配置された一連の成形ロールに長い帯状の金属を通す加工方法である。ロールが回転すると、帯状の金属片は前進し、順次曲げられて成形される。

自動車のフロントガラス・フレーム、鉄製馬車の底板や側板、自転車のリムや泥除け、建築業界の天窓やショーケース、窓サッシなどの部品は、すべてこの方法で加工される。

ロール成形の主な特徴は以下の通りである:

(1)生産効率が高く、設備も作業員も最小限で済む。

(2) 非常に複雑な断面形状の部品を製造することができ、構造設計の要求を最大限に満たすことができる。

(3)様々な形状の部品に対して、高い表面仕上げ品質を達成することができる(材料の表面品質を維持する)。

(4) 溶接(溶接チューブ、自転車リムの製造)、低温溶接(放熱チューブの製造)、曲げ、ミシン目加工、印刷、定尺加工など、他の工程と連続的に組み合わせることができる。 剪断ワイヤーや段ボールを巻き込むなど。

(5) ロール成形の主な変形工具であるタイプローラーは耐用年数が長く、製造が比較的簡単で低コストである。

(6)ロールはさまざまな材料を処理できる: 柔らかいストリップの鋼鉄、非鉄 金属 およびその合金、ステンレス鋼、その他多くの材料。材料の厚さは0.1mmから20mmまで、幅は2000mmまで可能です。理論的には、部品の長さは設備の条件に制限されることなく、任意である。

(7) 高い材料利用率。

(8) 均一な加工硬化により、部品の剛性と強度が著しく向上する。

II.形成原理

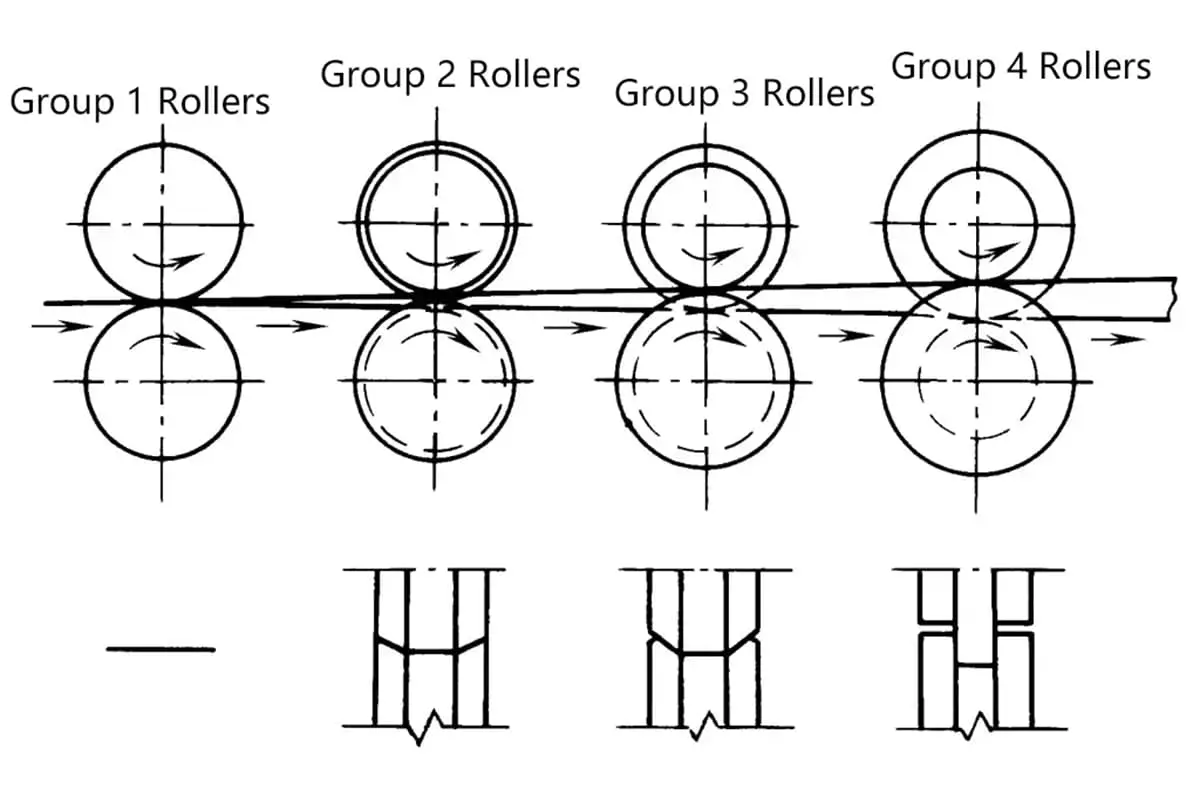

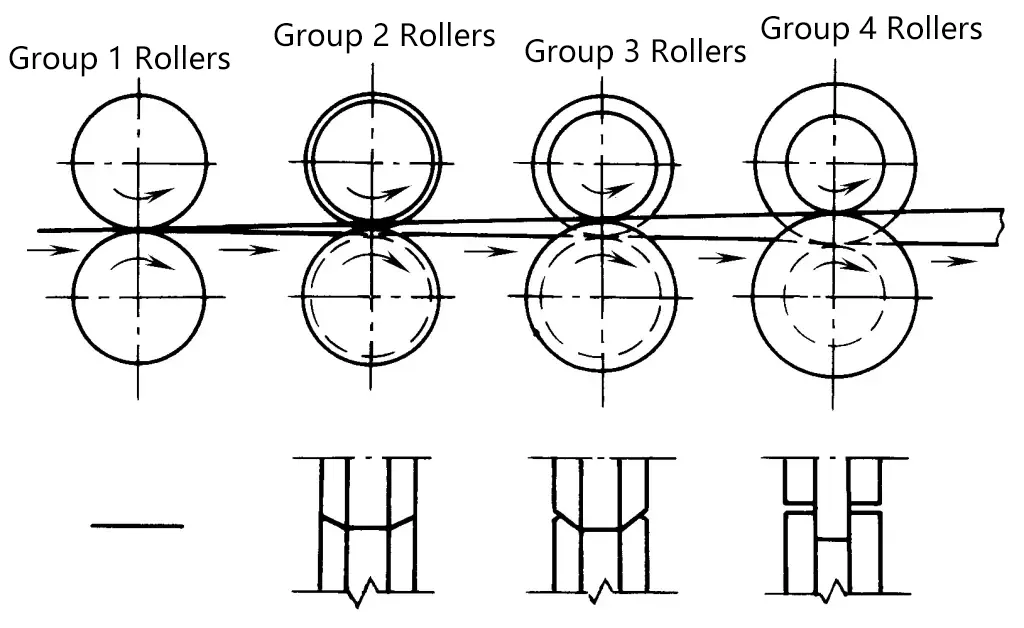

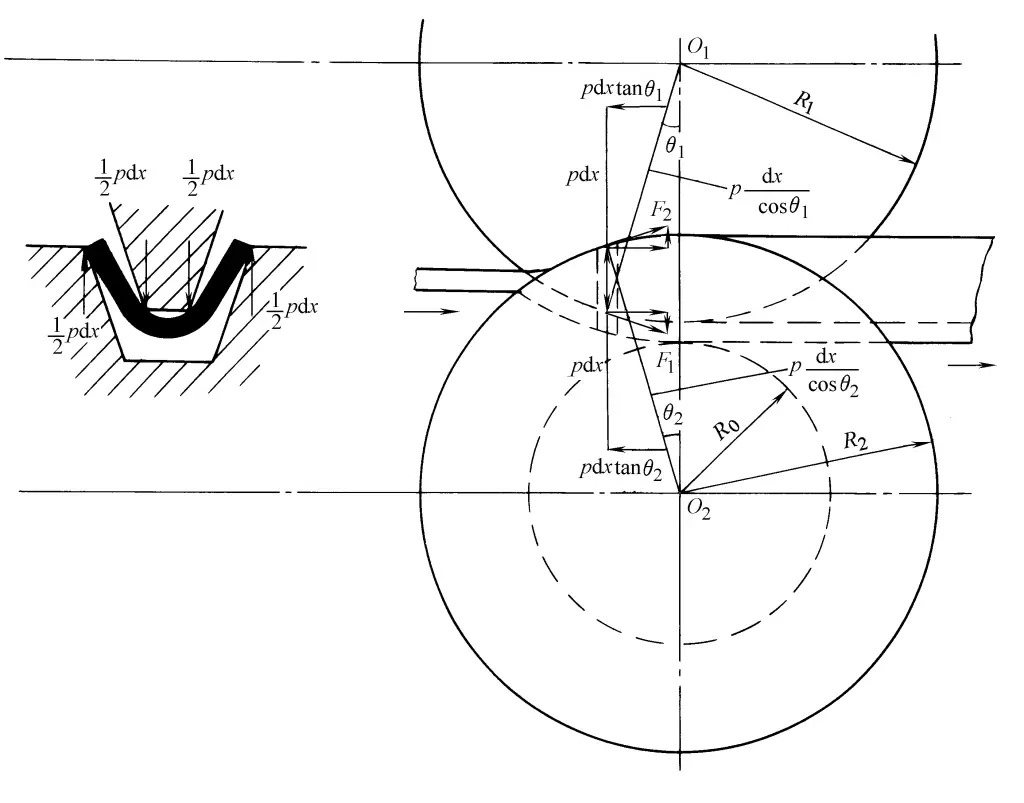

図1に示すように、ロール成形の作業原理は、さまざまな成形ロールのセットを通して材料を順次曲げ、前進させることによって達成される。図2に示すように、シートメタルがロールに入り、前進しながら曲げられ、ロールの中央で完全に成形されて(セクション4)出てくる。

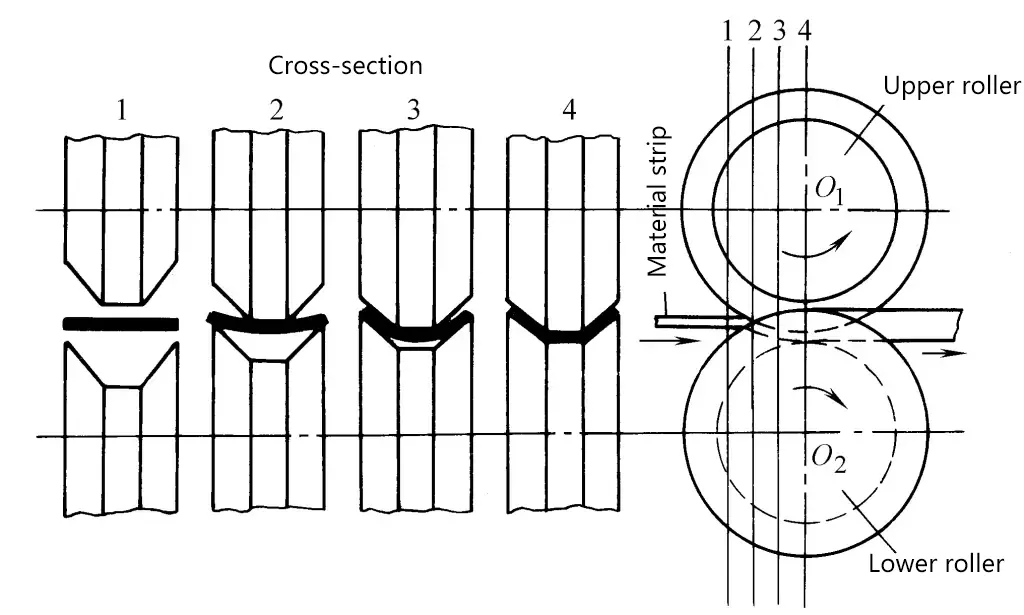

図3は、成形プロセスにおける垂直断面への圧延圧力の解析を示している。小さな長さdxにわたって、中心力の垂直成分pdx/cosθ 1 pdx/cosθ 2 上下のロールが曲げを修正する。一方、中心力の水平成分 pdx-tanθ 1 pdx-tanθ 2 物質が出入りする方向に作用する。

摩擦力F 1 =μ-pdx/cosθ 1 , F 2 =μ-pdx/cosθ 1 中心から発生する力は、中心力の水平成分pdx-tanθに打ち勝つことはできない。 1 pdx-tanθ 2 そうするとシートが滑って前に進まない。

成形ロールの圧力分布の実測結果によると、ロールへの圧力は入口側から高くなり、ロール中央部で最大となるため、材料を前進させる摩擦力も最大となる。材料端部の進入を容易にするためには、材料端部をできるだけ三角形の帯状に成形し、素早くロール中央部に送り込む方法が有効である。

プロセス設計プロセス設計

1.ブランク幅の決定

圧延ブランクの幅は、金型曲げの場合と同様に、中立層の展開長に基づいて計算される。

円弧部分の中立層の曲率半径は

ρ=r+xt

式中

- Rインナー 曲げ半径;

- t-プレートの厚さ;

- x-中立層の変位係数。

複雑な形状のロール成形品の場合、コーナーの薄肉化は避けられず、ロール成形後の幅の拡大は2%から5%に達することがある。

2.ロール成形されたブランク断面のロール内での位置

工程を計画する際には、ロールの中心線に対する部品断面の正しい位置を選択する必要がある。

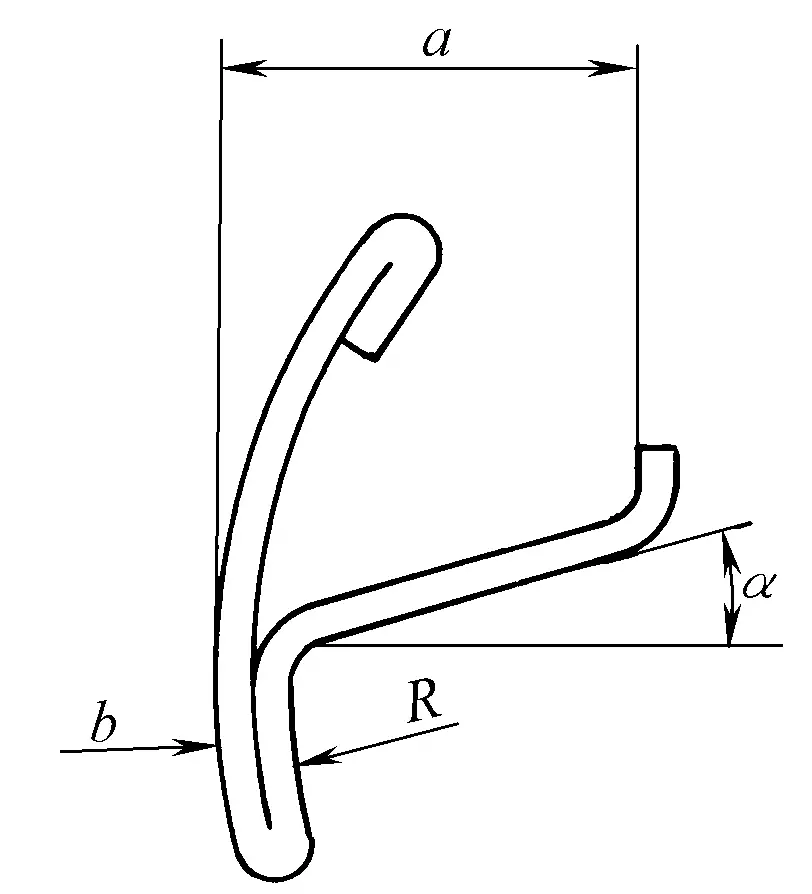

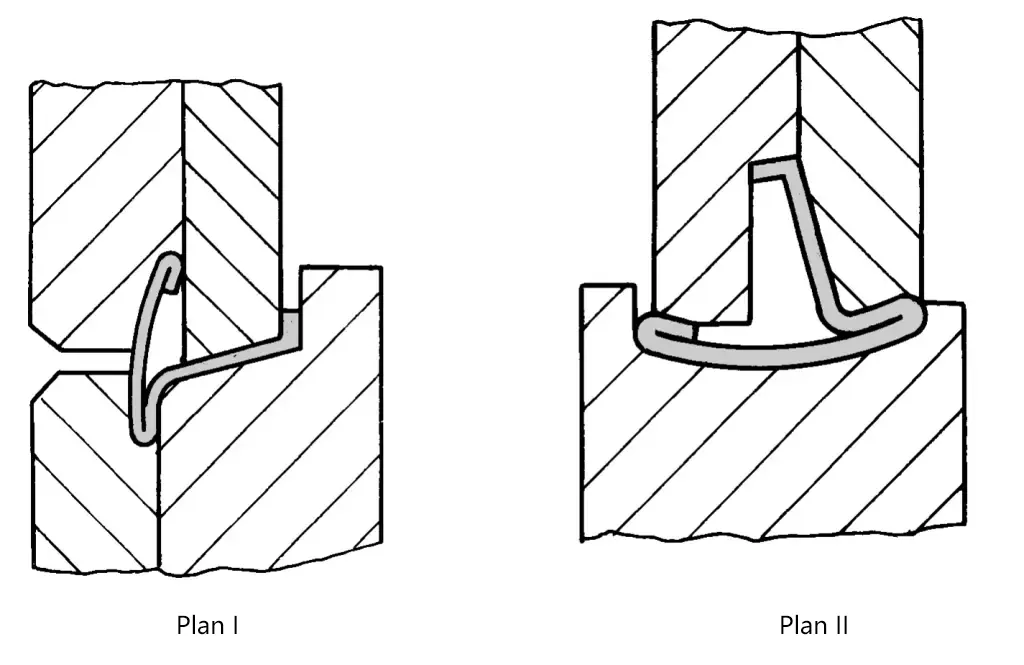

図4は、自動車のフロントガラストリムの断面形状を示しており、このトリムもロール成形後に長手方向に曲げられているため、組立寸法aを確保する必要があり、クロムメッキ表面bに傷が付くのを避ける必要がある。

組立寸法aを確保するという観点からは、図5の選択肢Ⅰの方が良いが、クロム表面bに傷をつけないようにし、観察と調整を容易にするためには、選択肢Ⅱを選ぶ方が合理的である。

3.ガイドラインの決定

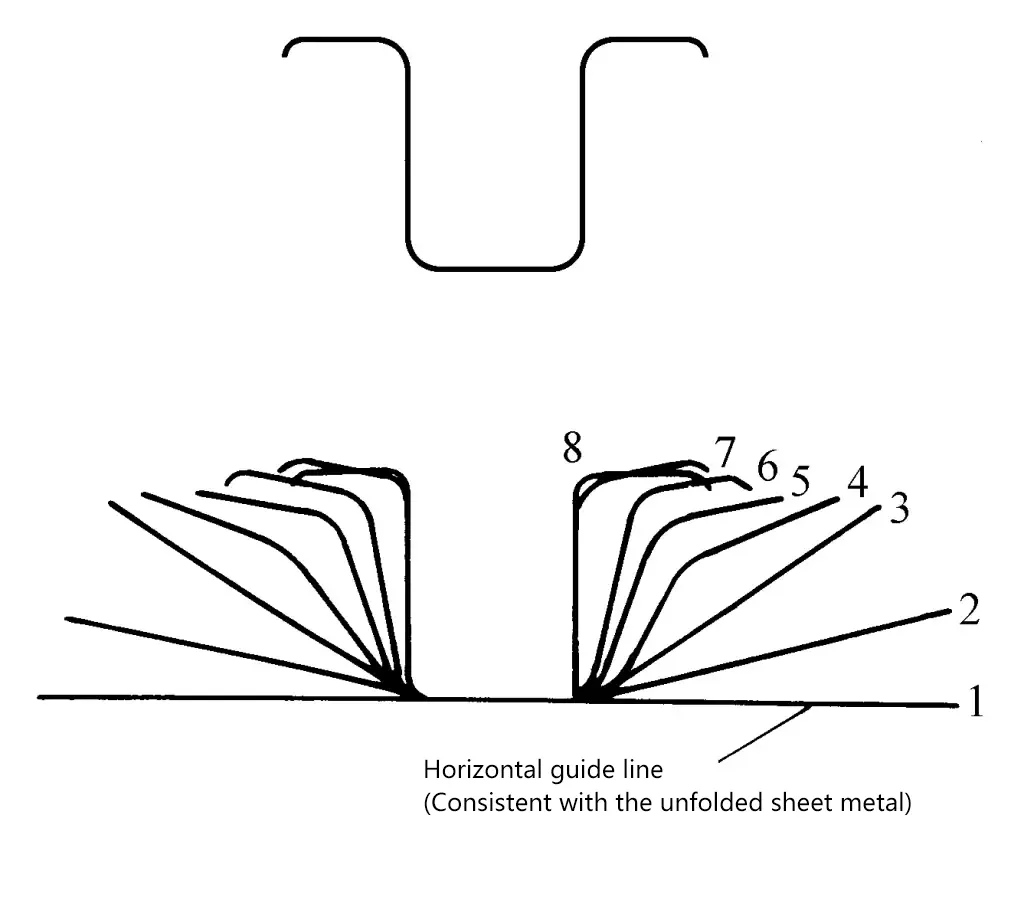

シートメタルを平らな状態から、必要な断面形状が形成されるまで前進させるには、水平および垂直ガイド線が必要である。水平ガイド線は、最初のローラーセットから最後のローラーセットまで、常に同じ水平面上になければなりません(図6参照)。

垂直ガイド線は、最初のローラーから最後のローラーまで、ローラーの軸に垂直であり、垂直ガイド線の両側の変形量が等しくなり、ベースラインとなる(図7参照)。対称断面では、このガイド線は断面の中心線と一致する。

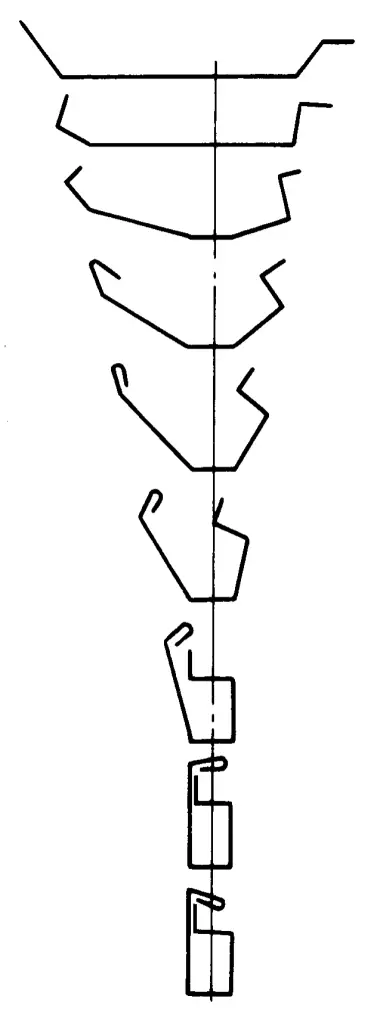

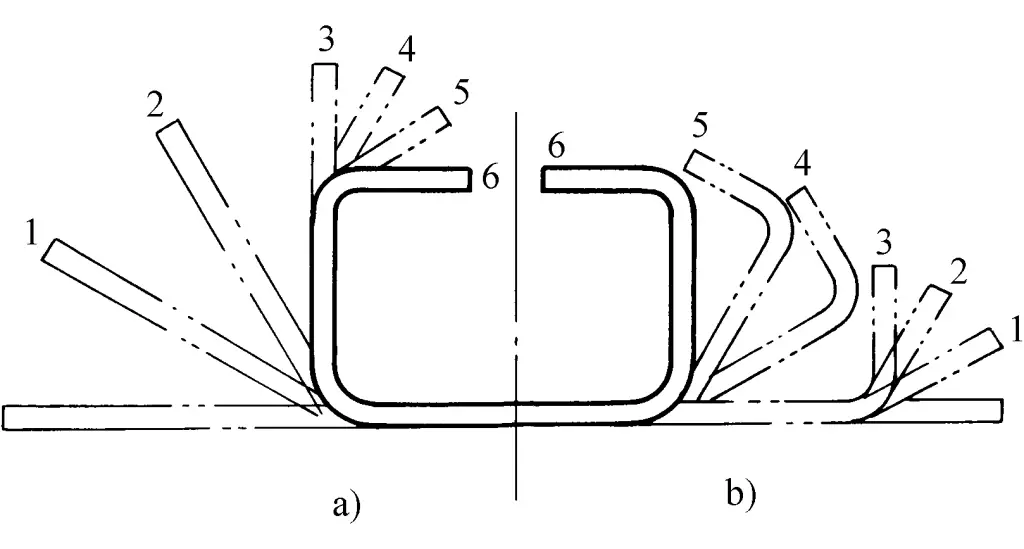

4.ロールプレス順序と曲げ角度の決定

ロールプレスされた部分の異なる形状に応じて、異なるロールプレス順序を採用することができる。通常、まず内側、次に外側という順序を採用すると(図8a参照)、ブランクエッジをまっすぐにし、横方向の流動抵抗を減らし、曲げ変形を容易にすることができるため、良い位置決めの役割を果たすことができる。外側から内側へ曲げる順序を採用すると(図8b参照)、作業ロールの変形効果を十分に利用でき、ブランクが広がる傾向が改善される。

曲げ角度の選択は、1回の曲げ角度が表1の値を超えないことを原則とする。

表1 単一ベンドの推奨最大角度

| ツールタイプ | ブランク厚 / mm | ||

| 0.5 – 0.8 | 0.8 – 1.2 | 1.2 – 1.5 | |

| メインロール | 45° | 30° | 22° |

| 補助(サイド)ロール | 30° | 20° | 15° |

| ガイドプレート | 20° | 15° | 12° |

一組のロールにおいて、同時に曲げられる角度は2つまでとする。スプリングバックを補正するため、曲げ角度の補正は後のセットのシェーピングロールで行う。

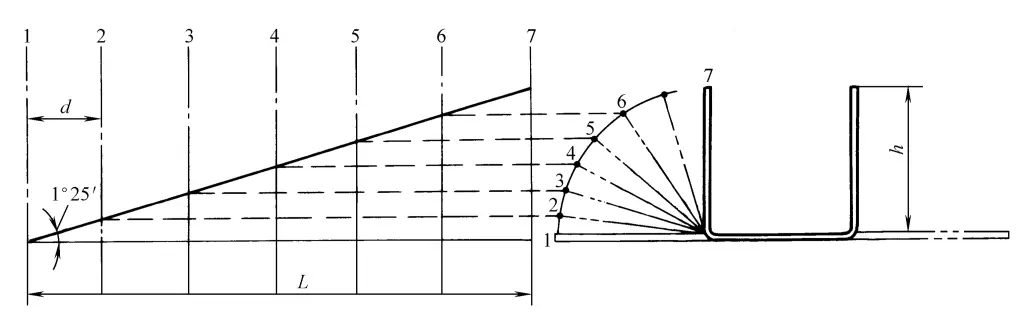

ストレートエッジの角度を成形する場合、成形の最大高さは直線的な上向きの関係(図9参照)に従うべきであり、その設計方法は成形ストレートエッジの角度を制御することである(表2参照)。

表2 ロール成形ストレートエッジの立ち上がり角度(推奨値)

| ロール成形材料 | フォーミングストレートエッジの立ち上がり角度 |

| ソフト素材 | 3° |

| ステンレス | 1°35′ |

| 一般金属材料 | 1°25′ |

5.ローラーグループ数の決定

単純断面の成形では、図9に示すように、成形ストレートエッジの立ち上がり角度を1°25'、ローラーステーション間の距離をd、成形装置の全長をLとすると、ローラーグループの数nは次式で計算できる。

n = L / d = hcot1°25′ / d

複雑なセクションの成形では、ローラーグループの数は特定の状況に基づいて決定されるべきである。サポートローラーまたはサイドローラーを横方向加工に使用する場合は、縦方向成形ローラーの数を減らすことができます。

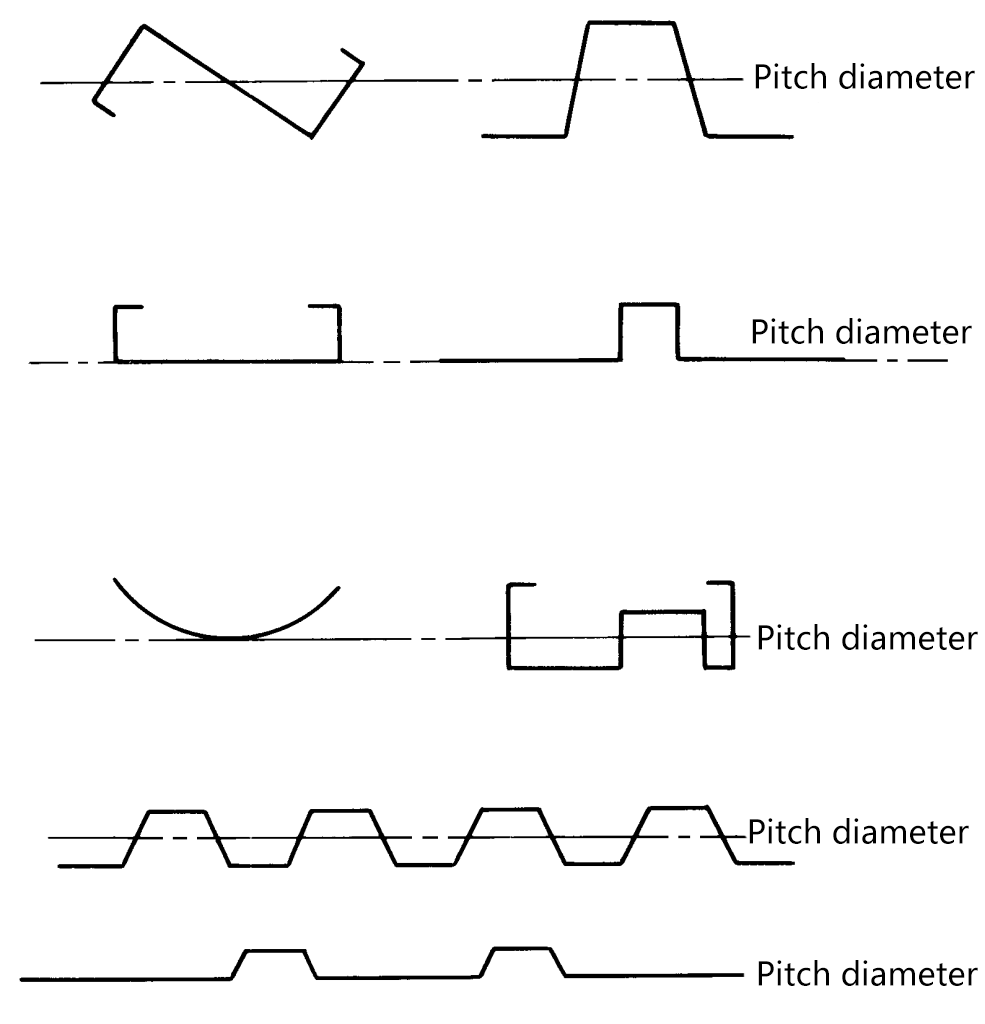

6.ローラーのピッチ円直径の決定

上下のローラーの直径が一定で、これがローラーのピッチ円直径となる。成形材料はピッチサークル上で滑ることなく送り込むことができる。この点から外れたローラーの直径では、ローラーと材料の間で滑りが発生します。理想的な観点からは、ローラーが最も大きな力を受ける点でピッチ円を選択するのがベストですが、この点は成形ローラーのセットごとに異なります。図10はピッチ円の位置の参考例です。

ピッチ円直径の大きさは、各対のローラーで約0.4%(板厚が0.3mm未満の場合は0.25%)ずつ増加させ、常に材料を送り方向に伸ばし、各対のローラー間で「集積」現象が発生しないようにする。 圧延工程.

IV.可変断面部品のローラー形状

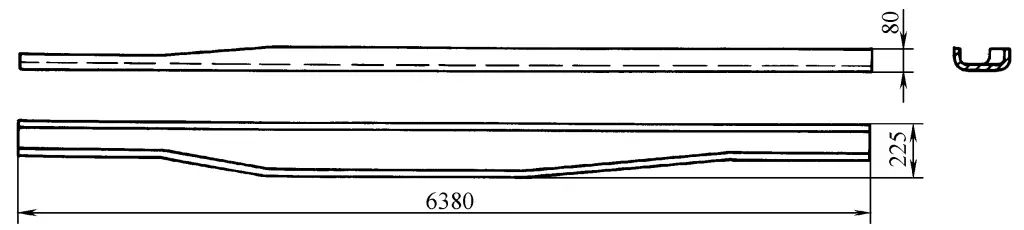

上記のローラ形状は、等断面部品に使用されるものであり、異断面部品のローラ形状については、自動車用ビームを例に挙げて説明する。

図11に、自動車用ビームの一種の構造形状を示す。このような可変断面チャンネル形状の部品を製造するには、大量生産の場合、プレス機で金型を使って曲げ成形するのが一般的ですが、中・小ロット生産の場合、設備投資を抑えるため、ローラー成形を採用することもできます。

自動車ビームのローラープレスは、特殊なローラープレスで行われる。このタイプのローラープレスは複数の成形ローラーを使用し、成形ローラーは次のような相対運動が必要です:

(1) フォーミング・ローラーは、ブランクに対して長手方向に相対移動する必要がある。

(2)カービームの側壁の形状に応じて、成形ローラーは横方向のプロファイリング運動を行う必要がある。

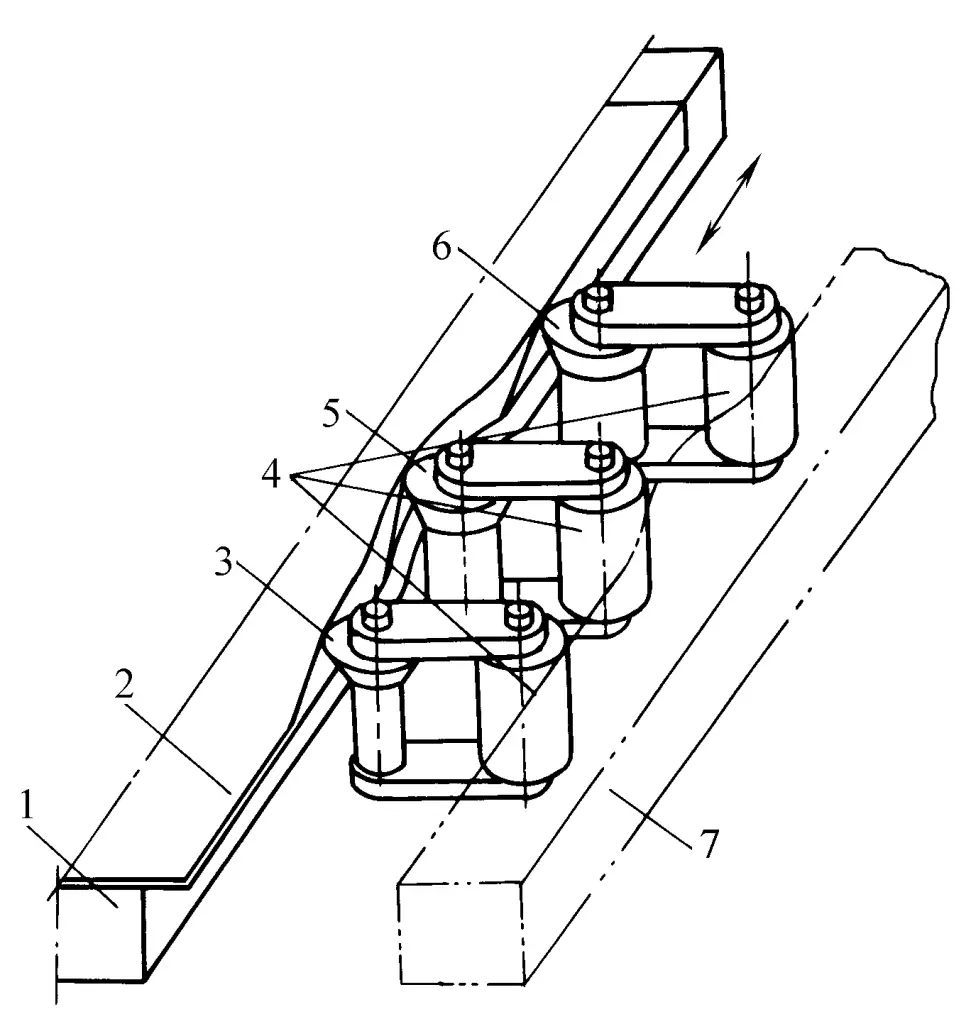

図12は、作業中のローラープレスの概略図である。マンドレル1はベッド上に固定されており、その形状はビームの内面と一致している。スラブ2はマンドレル1上に固定されている。成形ローラー3、5、6およびプロファイルガイドローラー4はすべてトロリーに取り付けられ、トロリー上の溝内を横方向に移動できます。トロリーは、スチールワイヤーロープまたはチェーンを介して、電動モーターにより長手方向(矢印で示す方向)に往復運動することができます。

1マンドレル

2-スラブ

3、5、6-成形ローラー

4ガイドローラー

7-テンプレート

トロリーが前進すると、成形ローラーも一緒に移動し、プロファイルガイドローラーを頼りにテンプレート7に沿って転がります。テンプレート7の形状は、ビームの外側の側壁形状と一致しており、機械本体の側板に固定されています。ガイドローラーはテンプレート7に沿って転がり、各成形ローラーに横方向のプロファイリング運動をさせます。

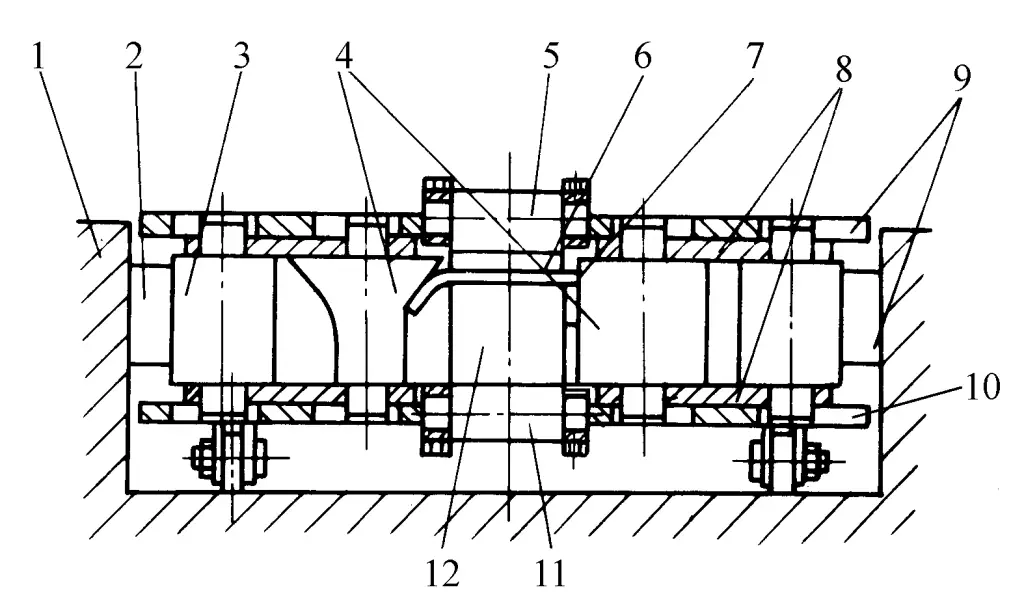

成形ローラーの作用円錐面が板材の端部を押圧するため、板材の端部は曲がり、板材の端部を通過する各成形ローラーの作用円錐面の角度が連続的に増加するにつれて、板材の端部の曲げ角度も徐々に増加し、最終的な形状が得られる。図13は、ローラープレスの概略断面図である。

1 - ベッド用ウォールプレート

2 - テンプレートホルダー

3 - テンプレートローラー

4 - 成形ローラー

5 - 上部プレスローラー

6 - プレス・プレート

7 - ワーク

8 - ローラーコネクティングプレート

9 - 上下カバープレート

10 - フォーミングトロリーサポートホイール

11 - ローラーを押し下げる

12 - コアモールド

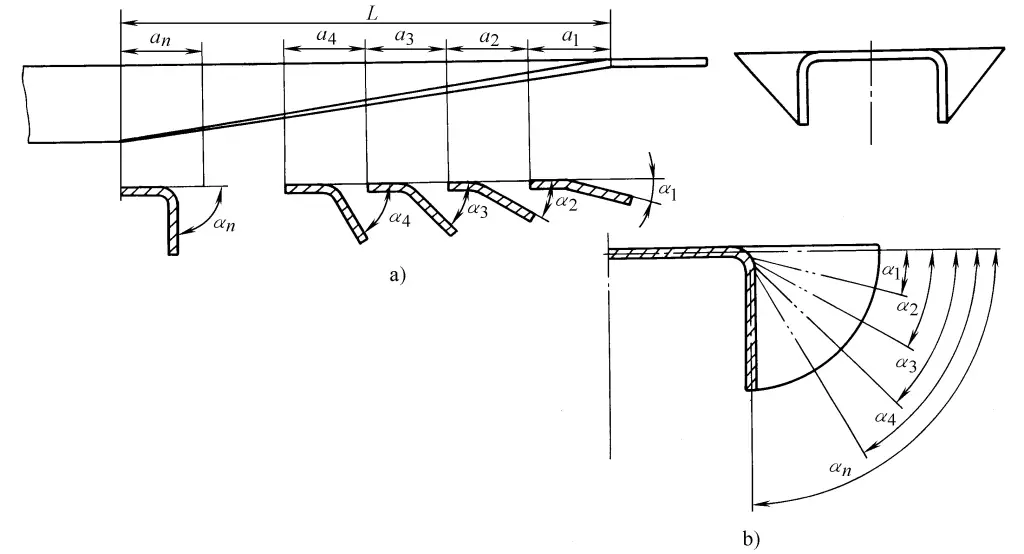

梁のロール成形中、板端部の変形過程を図14に示す。圧延工程中のある瞬間、変形領域L内の各部の板端部の曲げ角度は不均等であり、第1ローラー下での曲げ角度はα 1 n番目のローラーの下で、板エッジは必要な角度αに曲げられる。 n .

a) 同じ瞬間に各ローラーで圧延した後の曲げ角度

b) 各ローラーによる圧延後の同一断面における曲げ角度

圧延されるある部分について、その板エッジは徐々に曲げられる。最初のローラーがこのセクションを通過した後、その板エッジはαに曲げられる。 1 次のローラーが通過するごとに、板エッジの曲げ角度は漸増し、n番目のローラーが通過した時点で、板エッジは必要な角度αに曲げられる。 n .

現在、梁のロールプレスにおける主な品質問題は、長手方向の曲がりと端部のしわである。これらは、成形ローラーの直径を大きくし、成形ローラーのパス回数を増やすことである程度減らすことができますが、通常、ロールプレス後に梁を組立に使用する前に矯正工程が必要です。