I.ワイヤーロープの種類

ワイヤーロープは、直径0.3~3mmの高強度炭素鋼線を多数撚り合わせて撚り線とし、その撚り線を芯に数本撚り合わせてロープとしたものである。ワイヤーロープには多くの種類があり、その製法の違いによって分類される。

1.ねじり法による分類

撚り方の違いにより、左撚り、右撚り、左交互撚り、右交互撚りの4種類に分けられる。右オルタネート・レイ・ワイヤーロープは、一般的に吊り上げ作業に使用される。

2.ワイヤーロープの芯材による分類

芯材の違いにより、麻芯、石綿芯、金属芯の3種類に分けられる。麻芯ワイヤーロープは潤滑油を含浸させたもので、ストランドとワイヤー間の摩擦を減らし、腐食を防ぐため、一般的に吊り上げ作業に使用される。

3.ワイヤロープの素線とワイヤの本数による分類

ストランドとワイヤーの数の違いにより、3つのタイプに分けられる:6×19、6×37、6×61である。吊り上げ作業で最もよく使用されるのは、6×19と6×37のワイヤーロープである。

4.ワイヤー表面処理による分類

5.ワイヤー表面処理による分類

ワイヤーの表面処理の違いにより、平滑と亜鉛メッキの2種類に分けられる。平滑ワイヤーロープは一般的に吊り上げ作業に使用される。

6.ワイヤーロープの素線の構造による分類

ワイヤーロープの素線の構造によって、点接触ロープ、線接触ロープ、面接触ロープに分けられる。

(1) 点接触ロープ

ポイント・コンタクト・ロープは、各層のスチール・ワイヤーの直径は同じだが、螺旋ピッチが異なるため、ワイヤー同士が交差してポイント・コンタクトを形成する。運転中の接触応力は非常に大きく、ワイヤの摩耗や破損が起こりやすいが、製造工程は単純である。

(2) ライン・コンタクト・ロープ

ラインコンタクトワイヤロープは、ストランド内に太さの異なる鋼線を配置し、太い鋼線の溝に細い鋼線を配置することで、太い鋼線と細い鋼線の間に線接触状態を作り出します。ラインコンタクトワイヤロープは接触応力が小さいため、ワイヤロープの寿命が長く、同時に柔軟性も向上する。

スチールワイヤーロープの線接触が密であるため、同じ直径のスチールワイヤーロープはより大きな破断張力を持つ。ストランド内の鋼線径が同じ一方向撚り鋼ワイヤロープも線接触型に属する。

(3) フェイス・コンタクト・ロープ

フェースコンタクトロープの素線は特殊な形状をしており、プロファイル断面の鋼線を使用し、互いに平面的に接触している。表面が滑らかで耐食性、耐摩耗性に優れ、大きな横力にも耐えられるという利点があるが、高価であるため、特別な場合にのみ使用される。

II.スチールワイヤーロープの仕様

一般的な吊り上げ作業には、GB/T8998-1996「鋼鉄ワイヤーロープ」の6×19および6×37鋼鉄ワイヤーロープを使用することができ、その仕様は表1および表2に示されている。

表1 スチールワイヤーロープの破断張力

| 直径 | スチールワイヤーロープの引張強さ /MPa | |||||

| スチールワイヤーロープ | 鋼線/mm | 1400 | 1550 | 1700 | 1850 | 2000 |

| 鋼線の全破断張力 /kN | ||||||

| 6.2 | 0.4 | 20.00 | 22.10 | 24.30 | 26.40 | 28.60 |

| 7.7 | 0.5 | 31.30 | 34.60 | 38.00 | 41.30 | 44.70 |

| 9.3 | 0.6 | 45.10 | 49.60 | 54.70 | 59.60 | 64.40 |

| 11.0 | 0.7 | 61.30 | 67.90 | 74.50 | 81.10 | 87.70 |

| 12.5 | 0.8 | 80.10 | 88.70 | 97.30 | 105.50 | 114.50 |

| 14.0 | 0.9 | 101.00 | 112.00 | 123.00 | 134.00 | 114.50 |

| 15.5 | 1.0 | 125.00 | 138.50 | 152.00 | 165.50 | 178.50 |

| 17.0 | 1.1 | 151.50 | 167.50 | 184.00 | 200.00 | 216.50 |

| 18.5 | 1.2 | 180.00 | 199.50 | 219.00 | 238.00 | 257.50 |

| 20.0 | 1.3 | 21150 | 234.00 | 257.00 | 279.50 | 302.00 |

| 21.5 | 1.4 | 245.50 | 271.50 | 298.00 | 324.00 | 350.50 |

| 23.0 | 1.5 | 281.50 | 312.00 | 342.00 | 372.00 | 402.50 |

| 24.5 | 1.6 | 320.50 | 355.00 | 389.00 | 423.50 | 458.00 |

| 26.0 | 1.7 | 362.00 | 400.50 | 439.50 | 478.00 | 517.00 |

| 28.0 | 1.8 | 405.50 | 499.00 | 492.50 | 536.00 | 579.50 |

| 31.0 | 2.0 | 501.00 | 554.50 | 608.50 | 662.00 | 715.50 |

| 34.0 | 2.2 | 606.00 | 671.00 | 736.00 | 801.00 | - |

| 37.0 | 2.4 | 721.50 | 798.50 | 876.00 | 953.50 | - |

| 40.0 | 2.6 | 846.50 | 937.50 | 1025.00 | 1115.00 | - |

表2 スチールワイヤーロープの破断張力

| 直径 | スチールワイヤーロープの引張強さ /MPa | |||||

| スチールワイヤーロープ | 鋼線/mm | 1400 | 1550 | 1700 | 1850 | 2000 |

| 鋼線の全破断張力 /kN | ||||||

| 8.7 | 0.4 | 39.00 | 43.20 | 47.30 | 51.50 | 55.70 |

| 11.0 | 0.5 | 60.00 | 67.50 | 74.00 | 80.60 | 87.10 |

| 13.0 | 0.6 | 87.80 | 97.20 | 106.50 | 116.00 | 125.00 |

| 15.0 | 0.7 | 119.50 | 132.00 | 145.00 | 157.50 | 170.50 |

| 17.5 | 0.8 | 156.00 | 172.50 | 189.50 | 206.00 | 223.00 |

| 19.5 | 0.9 | 197.50 | 218.50 | 239.50 | 261.00 | 282.00 |

| 21.5 | 1.0 | 243.50 | 270.00 | 296.00 | 322.00 | 348.50 |

| 24.0 | 1.1 | 295.00 | 326.50 | 358.00 | 390.00 | 421.50 |

| 26.0 | 1.2 | 351.00 | 388.50 | 426.50 | 464.00 | 501.50 |

| 28.0 | 1.3 | 412.00 | 456.50 | 500.50 | 544.50 | 589.00 |

| 30.0 | 1.4 | 478.00 | 529.00 | 580.50 | 631.50 | 683.00 |

| 32.5 | 1.5 | 548.50 | 607.50 | 666.50 | 725.00 | 784.00 |

| 34.5 | 1.6 | 624.50 | 691.50 | 758.00 | 825.00 | 892.00 |

| 36.5 | 1.7 | 705.00 | 780.50 | 856.00 | 931.50 | 1005.00 |

| 39.0 | 1.8 | 790.00 | 875.00 | 959.50 | 1040.00 | 1125.00 |

| 43.0 | 2.0 | 975.50 | 1080.00 | 1185.00 | 1285.00 | 1390.00 |

| 47.5 | 2.2 | 1180.00 | 1305.00 | 1430.00 | 1560.00 | - |

| 52.0 | 2.4 | 1405.00 | 1555.00 | 1705.00 | 1855.00 | - |

| 56.0 | 2.6 | 1645.00 | 1825.00 | 2000.00 | 2175.00 | - |

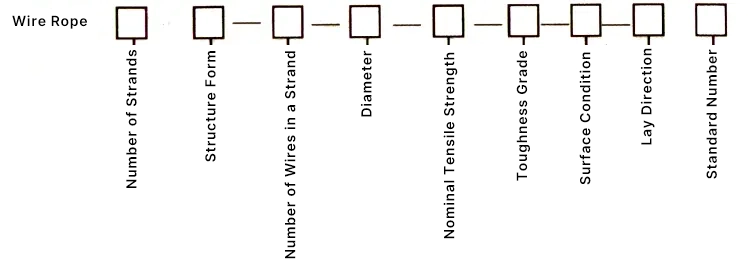

III.スチールワイヤーロープのマーキング

現在クレーンに使用されているスチールワイヤーロープは、主に6×19と6×37という一般的な構造のものである。

国家標準「丸撚鋼線ロープ」(GB1102-74)によると、鋼線ロープのマーキング方法は以下の通りである:

例えば、スチールワイヤーロープ6×37-15.0-170-I 1亜鉛コーティング右レイGB1102-74

これは、ラウンドストランドワイヤロープが6本のストランドで構成され、ポイントコンタクト構造、1ストランドあたり37本のワイヤ、ファイバーコア、ワイヤロープ直径15.0mm、公称引張強さ1700MPaのIグレード亜鉛メッキ鋼線でできており、ワイヤロープの敷設が右レギュラー敷設であることを示している。

IV.ワイヤーロープの選択

同じ直径のワイヤロープの場合、公称引張強さが低いほど、1ストランドあたりのワイヤの本数が多く、ワイヤの直径が細いほど、ロープの柔軟性は良くなるが、ワイヤロープは摩耗しやすくなる。逆に、各ストランド内の線径が太いほど、ワイヤーロープの柔軟性は悪くなるが、摩耗しにくくなる。

したがって、ワイヤーロープの種類によって使用範囲が異なる。リフティングとリギング作業の実際のニーズに基づいて、ワイヤーロープの選択は、一般的に以下の原則を考慮することができます:

- 6×19ワイヤロープは、ガイロープ、タイロッドとして使用され、一般的に小さな場所で使用されるスリングを持ち上げるために使用されます。 曲げ荷重 または摩耗が発生する場所。

- 6×37ワイヤロープは、様々なオブジェクト、機器を結びつけるために、プーリーブロックに通し、吊り上げスリングを作るために、リフト作業で使用されます。ロープが曲がっている場合に適しています。

- 6×61のワイヤーロープは様々なものを結ぶのに使われる。このロープは剛性が低く、曲がりやすいので、大きな力がかからない場所で使用される。

レイ方向が同じワイヤロープは、表面が滑らかで柔らかく、耐屈曲疲労性に優れ、耐久性に優れているが、その欠点は、素線がロープの破断端で緩みやすく、重量物を吊り下げる際に回転を引き起こし、カールやねじれを起こしやすいので、吊り上げ作業では単独で使用すべきではない。オルタネーティング・レイ・ワイヤーロープは、一般的に吊り上げ作業に使用される。

V.ワイヤロープ応力の計算

ある規格のワイヤーロープが耐えられる最大引張力には限界があります。この限界を超えると、ワイヤロープは破損、断線しますので、作業中にワイヤロープにかかる応力を計算する必要があります。

1.ワイヤーロープの破断制御力

ワイヤロープの破断引張力は、表1および表2に示すとおりである。ワイヤロープの撚りによって各ワイヤにかかる力が不均一になることを考慮すると、ワイヤロープ全体の破断引張力は次のように計算される:

SP =ΨΣSi

どこ

- S P - ワイヤロープの破断引張力、kN;

- ΣSi - ワイヤロープ仕様表に記載されているワイヤの総破断引張力、kN;

- 6×19ロープの場合、Ψ=0.85; 6×37ロープの場合、Ψ=0.82; 6×61ロープの場合、Ψ=0.80。

しかし、作業現場では、一般にグラフデータが不足しており、正確な計算は必要ない。この場合、ワイヤロープの破断引張力を推定するために、他の関連式(データ推定用のみで、標準式ではない)を使用することができる。

2.ワイヤーロープの安全係数

吊り上げ作業の安全性を確保するため、ワイヤロープの許容引張力は、その破断引張力の数分の一に過ぎない。許容引張力に対する破断引張力の比が安全係数である。次の表3に用途別のワイヤロープの安全率を示します。

表3 ワイヤーロープの安全係数

| 使用方法 | 安全係数 | 使用方法 | 安全係数 |

| ガイロープ、牽引ロープとして使用 | 3.5 | 機械式リフト装置 | 5-6 |

| 手動式リフト装置 | 4.5 | リフティング・スリングとして使用(折り曲げなし) | 6-7 |

| 結束用吊り具として使用 | 8~10 | 乗客用エレベーターに使用 | 14 |

3.ワイヤーロープの許容トルク

P = SP / K

式中

- P - ワイヤロープの許容引張力、N;

- SP - ワイヤーロープの破断引張力、N;

- K - ワイヤーロープの安全係数。

VI.ワイヤーロープの廃棄基準

ワイヤーロープがある程度損傷した場合、規定に従って廃棄しなければならない。廃棄基準は以下の通り:

1.1ピッチ内の断線(レイとも呼ばれ、1回巻いた素線の軸方向の長さをいう)の数が表4で指定された数を超えた場合は、ロープを廃棄しなければならない。また、断線数は多くないが、断線数が急増した場合も廃棄する。

2.ワイヤーロープの摩耗または腐食が元の線径の40%以上になった場合は、ロープを廃棄しなければならない。40%以内の場合は、表5により格下げする。ワイヤロープの表面全体が腐食し、肉眼で容易に確認できる状態になった場合は、廃棄する。

表4 ワイヤーロープ・スクラップ ワイヤー断線数

| 安全係数 K | 構造形式 | |||

| 6 ×19 | 6 ×37 | |||

| オルタネイト・レイ | レギュラー・レイ | オルタネイト・レイ | レギュラー・レイ | |

| <6 | 12 | 6 | 22 | 11 |

| 6~7 | 14 | 7 | 26 | 13 |

| >7 | 16 | 8 | 30 | 15 |

表5 リダクション係数

| ワイヤー表面の摩耗または腐食量(%) | 低減係数(%) | ワイヤー表面の摩耗または腐食検査 (%) | 低減係数(%) |

| 10 | 85 | 25 | 60 |

| 15 | 75 | 30-40 | 50 |

| 20 | 70 | >40 | O |

3.局部的な電気アークによって焼けた、または影響を受けたワイヤーロープは廃棄すること。

4.ワイヤーロープは、扁平、変形、ストランドやワイヤーの突出、かごのような歪み、局所的なロープ径の増加、ねじれ、曲がりがあれば廃棄されるべきである。

5.ワイヤーロープは、コアが損傷し、ロープ径が著しく減少した場合(7%に達した場合)、廃棄すること。

6.高温のロープを持ち上げるためのワイヤーロープ 金属 または危険物の場合、ワイヤ表面の摩耗や腐食による減少を含め、廃棄するワイヤの断線数を一般吊り上げ機械用ワイヤロープの半分にする必要がある。

VII.ワイヤーロープの使用、メンテナンス、ケア

1.ワイヤーロープは正しく巻き戻してください。ワイヤロープがねじれたり、弱くなるのを防ぐため、次のことを守ってください。 解きほぐし切断時に緩まないよう、しっかりと固定すること。

2.ワイヤーロープは過負荷にならないようにし、衝撃荷重の下で作業しないようにし、作業速度を安定させる。

3.物体を束ねたり持ち上げたりする場合、ワイヤーロープは物体の鋭利な縁や角に直接接触しないようにし、接触部にはウッドブロック、麻布、その他のパッド材でクッションを施すこと。

4.ワイヤロープと電線の接触は、損傷や感電を避けるため、厳禁である。高温物の近くでは絶縁措置をとること。

5.ワイヤーロープは使用中にねじれないようにし、ねじれた場合は直ちにまっすぐにする。使用中の屈曲は最小限にとどめ、逆屈曲はできるだけ避けること。

6.ワイヤロープをドラムやプーリに使用する場合、ドラムやプーリの直径はワイヤロープの直径の16倍以上にしてください。ワイヤーロープの摩耗や滑車からの滑落による事故を避けるため、破損した滑車にワイヤーロープを通さないでください。

7.ワイヤーロープをプーリーに通す場合、プーリーの溝の直径はワイヤーロープの直径より1~2.5mm大きくする。プーリーの溝の直径が大きすぎるとロープが扁平になりやすく、小さすぎるとロープが摩耗しやすくなります。

8.ワイヤーロープは、摩耗、腐食、または性能劣化の原因となるその他の物理的・化学的条件から保護されなければならない。溶融金属や白熱金属の吊り上げに使用されるワイヤロープは、高温による損傷を防止する措置を講じること。

9.使用する前に、使用状況に応じて適切な直径のスチールワイヤーロープを選択し、使用中に、その耐荷重および損傷状態を頻繁にチェックし、使用後に、時間内にそれを維持し、正しく保管してください。

VIII.スチールワイヤーロープの安全検査

スチールワイヤーロープの検査は、日常検査、定期検査、特別検査に分けられる。定期検査は自主検査であり、定期検査は設備の種類、使用率、環境、前回の検査結果などから月1回または年1回と決められる。スチールワイヤーロープの検査内容と要求事項を以下の表6に示す。

具体的な検査方法は以下の通り:

1.断線

外部断線と内部断線の両方を含め、1本の長さ内の断線数を数える。同じワイヤに2本の断線があっても、2本の断線として数える。断線部分が自身の半径の半分を超える場合は、断線として扱う。

(1)点検の際には、断線の位置(端からどのくらい離れているかなど)や断線の集中度に注意し、処置方法を決定する。

(2)断線の位置と形状、つまり断線が素線の突出部か谷部かに注目する。断線の原因は形状から判断できる。

表 6 スチールワイヤーロープの検査部品

| アイテム | 定期検査 | 定期検査と特別検査 | |

| ランニングロープ | クレーンの巻上げ、ラフィング、牽引用スチールワイヤーロープ | 低速でスチールワイヤーロープ全体を観察し、特に以下の部分に注意してください: 1.端部固定部 2.プーリーを通過する部分 | 低速での総点検に加え、以下の部分に特に注意すること: 1.ドラム上の固定接続部 2.ドラムに巻かれたロープ 3.プーリーのスチールワイヤーロープを通して 4.バランスホイールのスチールワイヤーロープ 5.その他の固定接続部品 |

| ケーブルクレーン用スチールワイヤーロープ | 通常観察できる部分に加え、特に末端の固定部分に注意すること | 全長を入念に検査 | |

| スタティックロープ | ガイロープ | 通常観察できる部分に加え、特に末端の固定部分に注意すること | 全長を入念に検査 |

| 結束ロープ | 全長を観察するだけでなく、以下の部分に特に注意を払うこと: 1.結び目部分 2.リフティングギアとの連結部 | ||

2.ウェア

摩耗検査では、主に摩耗の状態と直径の測定が行われる。

摩耗状態には同心摩耗と偏心摩耗の2種類がある。スチールワイヤーロープの偏心摩耗は、ロープの動きが少なく、吊り具が重く、張力の変化が大きい場合に多く発生します。例えば、電磁吸着式クレーンのリフティングロープはこの種の摩耗を起こしやすい。偏心摩耗と同心摩耗は、いずれもスチールワイヤーロープの強度を低下させます。

3.腐食

腐食には外部腐食と内部腐食の2種類がある。

外部腐食と内部腐食の検査:スチールワイヤーロープの錆と孔食の目視検査、ワイヤーの弛緩状態。内部腐食の検査は容易ではない。

内部腐食の検査は容易ではない。スチールワイヤーロープの直径が細ければ(≤20mm)、手で曲げて検査することができ、直径が大きければ、ワイヤーロープのスプライスを使って内部を検査することができる。検査後は、芯を傷つけないように注意しながら元の状態に戻し、潤滑グリースを塗布する。

4.ワイヤロープの結び目、波、扁平などを目視で点検する。

ワイヤーロープに結び目があったり、波が大きく変形していたりしてはならない。

5.ワイヤーロープに電気アークや火炎加熱の影響がないか、目視で検査する。

溶接の損傷は、断線と同じように扱われるべきである。

6.ワイヤーロープの潤滑点検 ワイヤーロープの潤滑状態は良好でなければならない。

テストによると、よく潤滑されたワイヤーロープは、48,500サイクルの疲労テストと繰り返し曲げに耐えることができ、1回の敷設で全ワイヤー数の10%が破断するのに対し、潤滑のない同じ仕様のワイヤーロープは22,500サイクルしか耐えられないことから、潤滑の重要性が浮き彫りになった。