歯車は機械伝動における重要な伝動部品の一つである。正確な伝達比、高い動力伝達、高効率、コンパクトな構造、良好な信頼性、耐久性により、広く使用されています。歯車加工で重要なのは、歯車の歯の加工です。切削加工は、より高い歯形精度とより小さな歯面粗さ値を達成することができるので、現在、歯車加工の主な方法です。

I.歯車加工の原理

歯車の切削加工には多くの方法があるが、その加工原理は成形法と創成法の2種類に分けられる。

1.成形方法

歯車を加工する成形方法は、加工される歯車の歯溝の断面と一致した刃の形状を持つカッタを使用して、歯車ブランクに歯形の加工を行います。この種の成形カッタには、一般に、一歯形成形フライスカッタ、多歯形成形ギヤホブ、ギヤシェーパなどがあります。

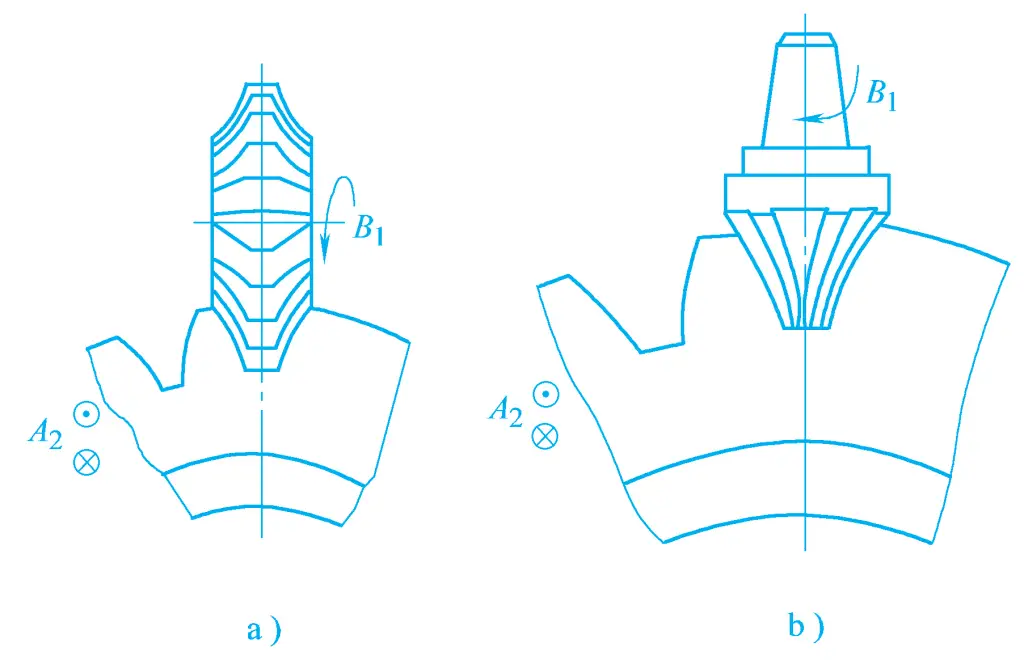

一般的に使用される1枚歯歯車のフライスカッターには,図1に示すようにディスク型歯車フライスカッターとフィンガー型歯車フライスカッターがある.ディスクタイプのギヤフライスカッタは,8mm以下のストレートベベル円筒ギヤやヘリカル円筒ギヤの加工に適している.

フィンガータイプのギヤフライスカッタは、モジュラス8~40mmのストレートベベル円筒ギヤ、ヘリカル円筒ギヤ、特にヘリングボーンギヤの加工に適している。この方法の利点は,使用する工具や治具が比較的簡単で,一般的な万能フライス盤で加工でき,製造コストが低いことである.しかし,歯車の歯形はインボリュートであるため,同じモジュラスの歯車でも歯数が異なればインボリュート歯形の形状は同じにならず,異なる成形刃物が必要となる.

実際の生産では、各モジュラスは通常8個または15個の成形フライスカッターのセットしか持っておらず、各カッターはある範囲の歯数の加工に適しています。従って、加工された歯形は近似であるため、加工精度が低く、歯形加工の補助時間が長くなり、生産性が低下する。従って、1枚歯歯形成形カッターの使用は、精度が高くない単品、小ロット生産または修理作業で、等級9以下の精度の歯車加工にのみ適している。

ギヤホブやギヤシェーパなどの多歯形成形カッタを使用すると、ワーク歯形の精度に応じてカッタのインボリュート歯形を製造することができます。加工中、機械の1作業サイクルで1つまたは複数の歯形が完成し、精度と生産性の両方が比較的高くなります。

しかし、ギヤホブやギヤシェーパは特殊な工具であり、構造が複雑で製造が難しく、コストも高い。各工具が加工できるのは、1つのモジュラスと1つの歯数の歯車だけであり、使用する設備も特殊なものでなければならない。したがって、この方法は大量生産にしか適していない。

2.生成方法

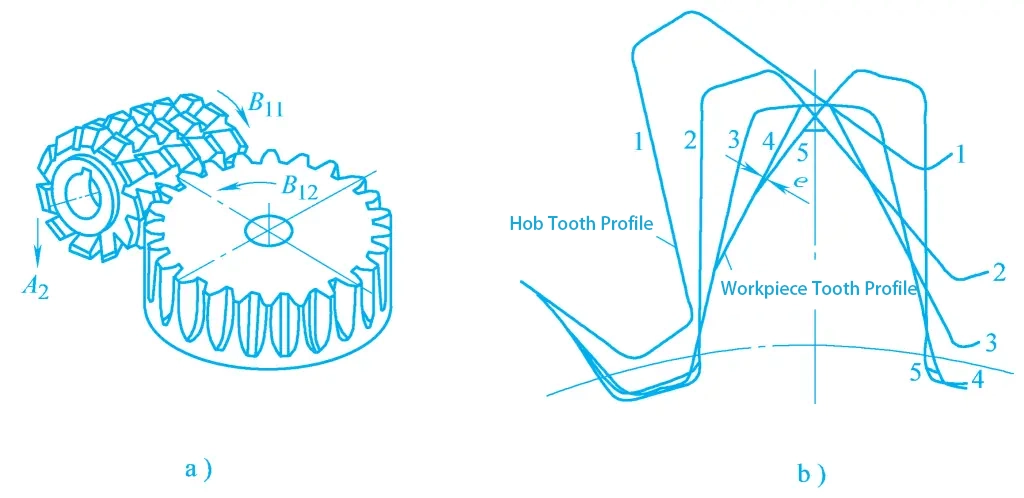

歯車の創成加工法は,歯車のかみ合い原理に基づいている.すなわち,歯車のかみ合い対の一方を工具とし,他方を被加工物とし,工具と被加工物に厳密なかみ合い運動を行わせることにより,被加工物の歯形を切り出すもので,この運動を創成運動という.例えば、ギヤホブ盤の加工は、図2に示すような交差ヘリカルギヤの噛合い運動に相当する。

a) ギアホブ切り

b) 歯形曲線の形成

噛み合う歯車対のうち、一方のヘリカルギアは歯数が非常に少なく、ピッチ円周上のねじれ角も非常に小さいため、ウォーム型になる。このウォームに溝加工、裏ノミ加工、焼入れ、研削加工を施すと、ギヤホブとなる。

ギヤホブが所定の 切断速度 インボリュート歯形は、歯切りされる歯車と一緒に創成運動を行うことにより、ワークピース上で徐々に切り出され、明らかに、この歯形は、創成運動の間、ホブ歯形の一連の連続した位置によって包囲される。

生成法の原理で歯車を加工する場合、工具の刃先の形状は加工される歯車の歯溝の断面形状とは一致せず、その刃先のインボリュート形状は工具自体の歯数に関係するだけで、加工される歯車の歯数とは無関係である。したがって、モジュラスと圧力角が同じであれば、歯数の異なる歯車を加工するのに必要な工具は1つだけである。

また,工具とワークの中心距離を変えることで,変形歯車の加工も可能である.創成法による歯車加工は,精度,生産性ともに比較的高いが,専用の工作機械や歯切工具が必要となる.一般に歯車加工専用工作機械の構造は比較的複雑で,伝動機構が多く,設備費も高い.

創成法の原理を利用した歯車加工には、ホブ切り、シェーパ、シェービング、ホーニング、研削など多くの方法がある。各工法で使用される工具や工作機械は異なりますが、いずれも高精度の歯車を加工することができ、様々な生産に応用することができます。

II.歯車の加工方法と工作機械

1.ギヤホビング

ギヤホビングは、最も広く使用されている歯車加工方法で、汎用性が高く、生産性が高く、加工品質が良いのが特徴です。

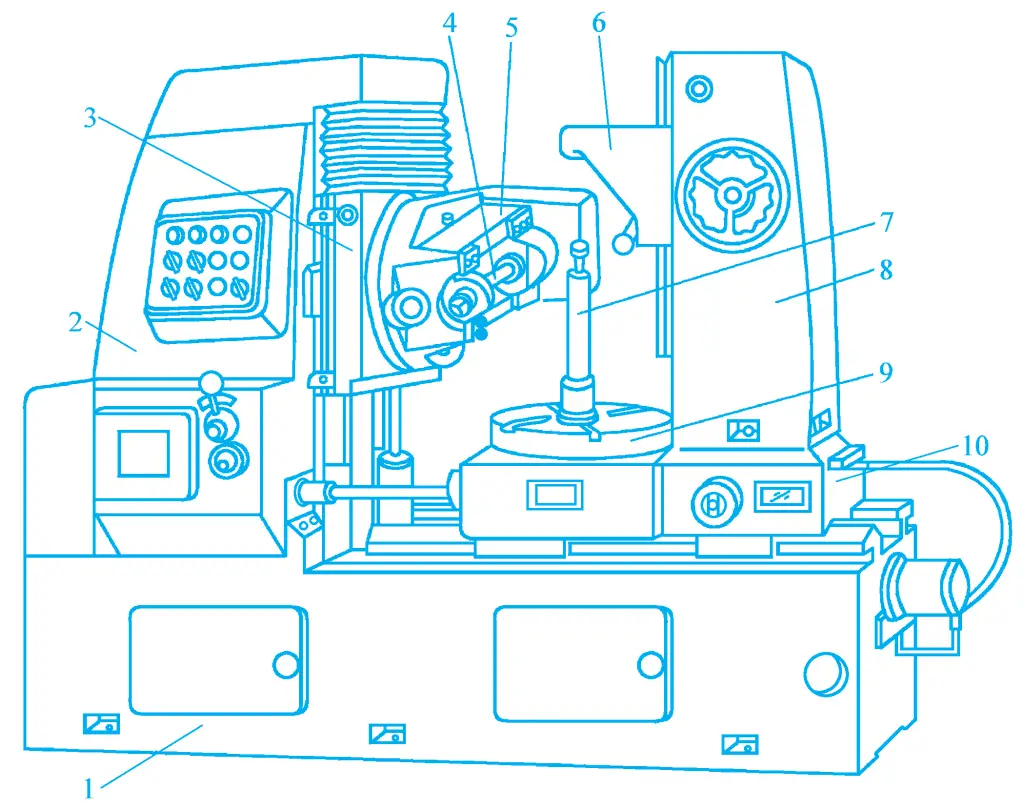

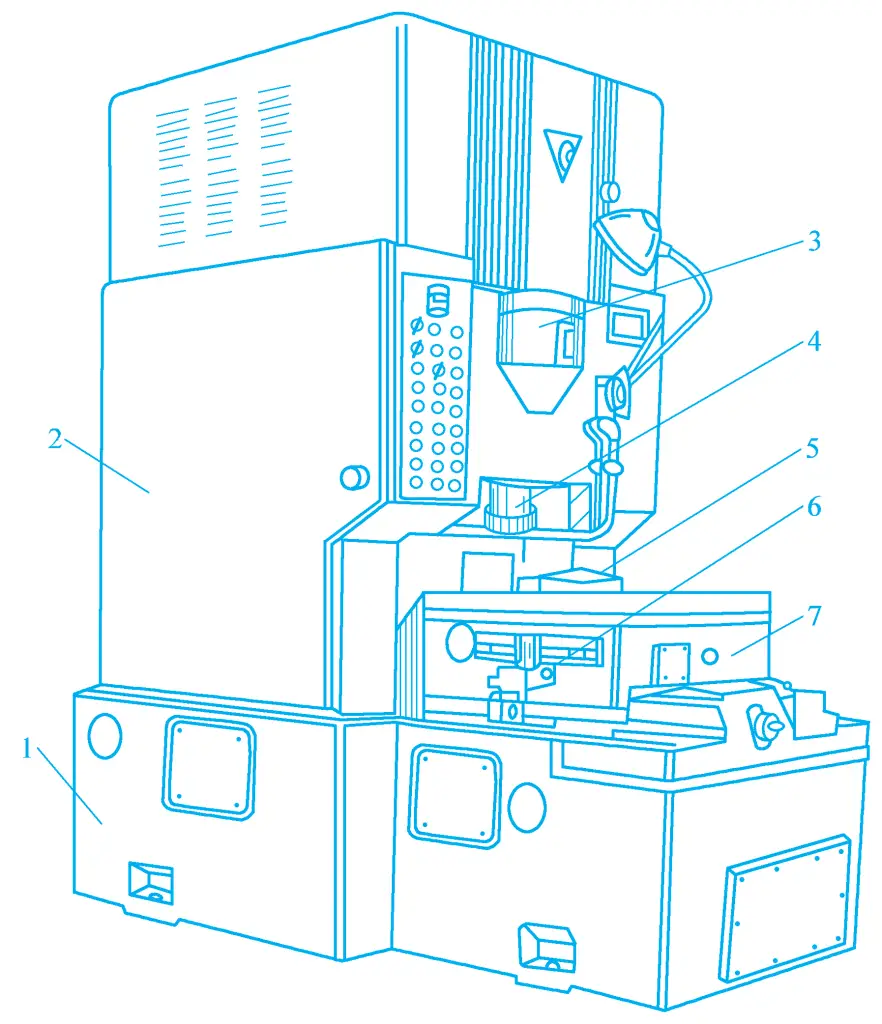

ギヤホブ盤Y3150Eは、中型万能ギヤホブ盤で、主にストレートギヤ、ヘリカル円筒ギヤの加工に使用され、手動ラジアルフィード方式でウォームギヤの加工も可能です。この工作機械は、最大直径500mm、最大幅250mm、最大モジュール8mm、最小歯数5k(kはホブヘッドの数)の歯車を加工することができます。

図3はギヤホブ盤Y3150Eの外観形状を示し、ベッド1、コラム2、ツールスライド3、ツールボディ5、リアコラム8、ワークテーブル9などの主要部品から構成されている。コラム2はベッド1上に固定され、ツールスライド3がツールボディ5を駆動し、コラムガイドレールに沿って垂直送り移動または高速移動を行う。ホブはツールバー4上に設置され、ツール本体5のスピンドルによって駆動され、主動作として回転する。

1ベッド

2列

3ツールスライド

4ツールバー

5ツールボディ

6ブラケット

7スピンドル

8-リアコラム

9-ワークテーブル

10マシンサドル

工具本体は水平軸を中心に回転し、ホブの取り付け角度を調整することができる。ワークピースはワークテーブル9のスピンドル7にクランプされるか、ワークテーブルに直接クランプされ、ワークテーブルと共に回転する。

ワークテーブルとリヤコラム8はマシンサドル10に取り付けられ、ベッドの水平ガイドレールに沿って移動してワークの半径方向位置を調整したり、手動で半径方向の送り運動を行うことができる。リアコラム上のブラケットは、ホブ切り作業の安定性を向上させるために、センターチップまたはシャフトスリーブでワークスピンドルの上端を支持することができます。

(1) ストレート円筒歯車の加工

ホブによる歯車加工を創成法の原理で行う場合、ホブとワークの運動関係を厳密に保つ必要がある。従って、ストレート円筒歯車加工時のホブ盤の作業動作は

1) 主運動

ホブnの回転運動である。 刀 (r/min)である。ホブの速度は、妥当な切断速度v(m/min)とホブの直径D 刀 (mm)。

2) モーションの生成

ホブの回転運動とワークの回転運動の複合運動、すなわちホブとワークの噛み合い運動であり、両者の間には一対の噛み合い歯車の伝達関係が正確に保たれていなければならない。ホブのヘッド数をk、ワークの歯数をzとすると、ホブが1回転する間にワークはk/z回転しなければならない。

3) 軸送り運動

ワークの歯幅全体にわたって歯形を切り出す、ワークの軸方向に沿ったホブの連続的な送り運動である。伝達関係は、ワークが1回転すると、ホブは軸方向にf(mm/r)送る。

上記の3つの動作に加え、歯高を完全に切り出すためには、被削材に沿って半径方向に切削深さを手動で調整する必要がある。

(2) ヘリカルギヤの加工

ヘリカルギヤの歯形はヘリカル歯筋であるため、ヘリカルギヤをホブ盤で加工する場合、ストレートギヤの加工に必要な主運動、発生運動、軸送り運動に加えて、ヘリカル歯筋を形成するために、ホブが軸送り運動をしている間にワークがさらに運動をしなければならず、両者は一定の関係を保たなければならない。

(3) ウォームギアの加工

ギヤホブ盤Y3150Eでは、ラジアルフィード方式によるウォームギヤの加工が可能です。ウォームギヤの加工には、主運動、発生運動、ラジアル送り運動の3つの運動が必要です。主モーションの伝達チェーンと発生モーションは、ストレート円筒ギヤの加工と全く同じであり、ラジアルフィードモーションは手動でのみ行うことができます。ウォームギヤホブのモジュール、ヘッド数、ピッチ径はウォームと同じにする。

ホブを取り付ける際、ホブの軸は加工するウォームギヤの軸と直角にし、ウォームギヤの中心面内に配置します。ウォームギアホブがワークの歯先から歯深いっぱいまで徐々に切り込んでいったら、ラジアル送りを止め、ワークはホブとのかみ合い運動を維持したまま数回転切削を続け、歯形を修正します。

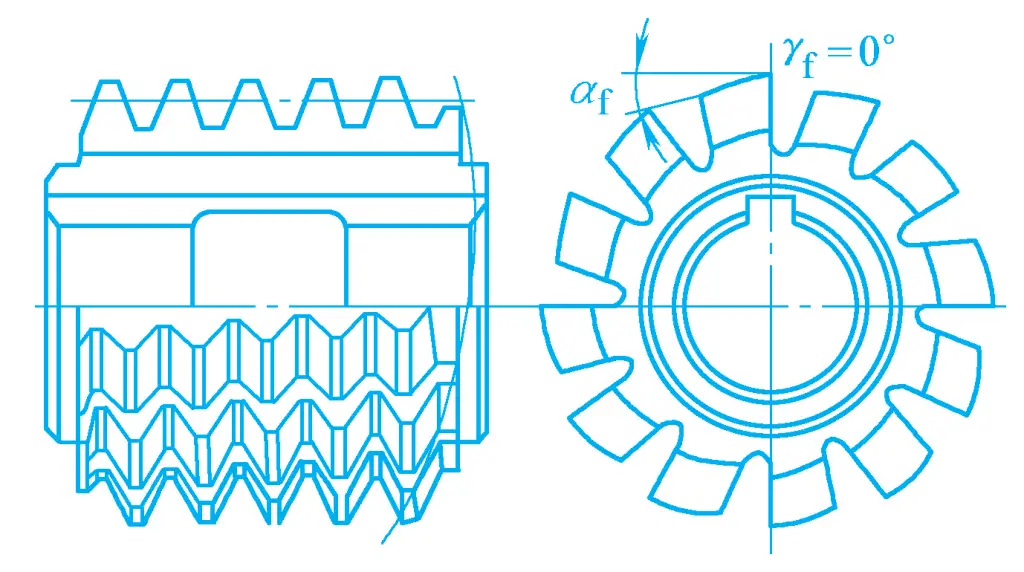

(4) ギアホブ

ギヤホブは、ウォーム形状の刃物で、円周に等間隔に複数の溝があり、ウォームの螺旋線に垂直またはホブの軸に平行に配置されている。図4に示すように、歯形が成形され、正しい歯形と背面角度が得られるように歯の背面が切削された後、前面が焼入れ研削され、ギヤホブが形成される。

ギヤホブは複数のリング状のカッター歯で構成され、各歯は上刃と左右の2つの側刃を持ち、上刃と側刃は共に一定の背角を持つ。カッター歯の2つのサイドブレードは、ホブの基本ウォームを構成するヘリカル面に配されている。

歯車用ホブの精度等級はAA、A、B、Cに分けられます。ホブの精度等級と加工する歯車の精度等級との大まかな関係を表1に示しますので、ホブ選定の参考にしてください。

表1 ホブ精密級とギヤ精密級の関係

| ホブ精密グレード | AA | A | B | C |

| 歯車精密グレード | 6~7 | 7~8 | 8~9 | 9~10 |

ギヤホブを選択する場合、ホブのモジュールと歯形角度は、加工されるギヤの通常のモジュールと通常の歯形角度と同じでなければならず、その精度等級も加工されるギヤの精度等級と一致していなければならない。

(5) ホブ切り時のワークのクランプ

小径の歯車を加工する場合は、内孔を位置決めしてワークをマンドレルにクランプし、マンドレル上端の円筒体を後方のコラムブラケット上のトップチップまたはスリーブで支持してワークのクランプ剛性を高める。大径のギヤを加工する場合は、端面の大きいベースとマンドレルでクランプするか、ホブ盤のワークテーブルに直接クランプするのが一般的である。

(6) ギアホビングの特徴

ギヤホビングは広く使用されており、その主な特徴は次のような点に反映されています:

1) 優れた適応性

歯車ホブ切りは生成法の原理を利用しているため、モジュールや歯形角度が同じであれば、1つのホブで異なる歯数の歯車を加工することができ、歯車加工の幅が大きく広がります。

2) 高い生産性

加工中、ホブは回転し続けるため、アイドルストロークなしでワークの連続切削を行うことができ、マルチヘッドホブを使用することで、粗加工の効率を向上させることができる。

3) ギアピッチの誤差が小さい

ギヤホビングでは、複数のカッター歯が同時に切削に参加し、ワーク上のすべての歯溝がこれらのカッター歯によって切り出されるため、ピッチ誤差が小さくなります。

4) ギヤ歯面の粗さ

ギヤホビングでは,ワークが1歯回転し,ホブが1/k回転する(kはホブヘッドの数).ホブの1円当たりのカッター歯数が限られているため、ワーク歯形の包絡線を形成する工具歯形のポリラインも非常に限られており、ギヤシェーパ加工よりもはるかに少ないため、ホブ加工で加工されたギヤ形状の表面粗さ値は、一般にギヤシェーパ加工で加工されたものよりも大きくなる。

5) まっすぐな歯の円柱ギヤ、螺旋形の円柱ギヤおよびウォーム ギヤを処理するために主に使用される

ホブ切りでは、インターナルギアやマルチギアアッセンブリーの小径ギアは加工できません。

2.ギヤシェイピング

ギヤシェーパは、主に直歯の円筒ギヤの加工に使用され、特にホブ切りでは加工できないインターナルギヤやマルチギヤアッセンブリーの小径ギヤの加工に適しています。

Y5132 型歯車成形機の外観を図5に示す.主にベッド1、コラム2、刃物台3、主軸4、作業台5、サドル7、その他から構成される。コラムはベッドに固定され、歯車成形用カッターは工具スピンドルに取り付けられ、ワークはワークテーブルにクランプされ、サドルはベッドガイドレールに沿って半径方向に移動し、切削のためにワークを送り、迅速に接近または後退することができる。

1ベッド

2列

3ツールポスト

4-主軸

5-作業台

6-ストップブロックブラケット

7ベッドサドル

(1) ギアシェイピングの動き

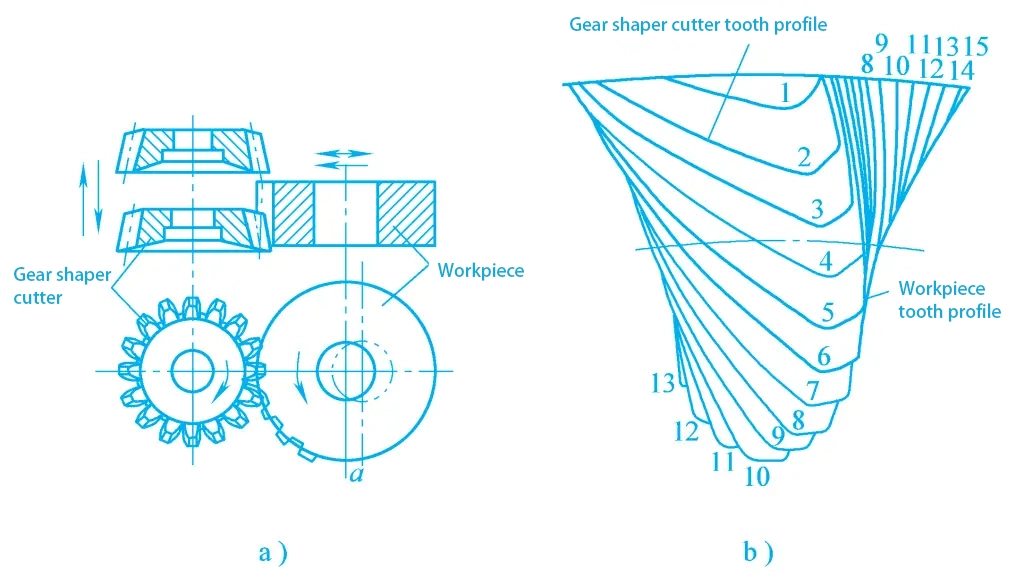

歯車成形は創成法の原理に基づいている。歯車成形用カッタは、図6aに示すように、基本的に歯車の端面を前傾研削し、歯の上面と側面を後傾研削したものである。ギヤシェーピング中、ギヤシェーピングカッターとワークピースは隙間のない噛み合い運動を行い、ワークピースの歯形を徐々に削っていきます。歯形曲線は,図 6b に示すように,歯車成形用カッタによる複数回の切削中の刃先の瞬時位置の包絡線によって形成される.

a) ギア成形

b) 歯形曲線の形成

ストレートベベル円筒歯車の加工に必要な動作:

1) 主運動

ギヤシェーパの主な運動は、ギヤシェーパがワークの軸方向に往復運動することである。ギヤシェーピングカッタの下降運動は作業ストロークであり、上昇運動はアイドルストロークである。主運動は、1分間あたりの往復ストローク数、すなわち往復ストローク/分で表される。

2) モーションの生成

ギヤシェーパ加工中、ギヤシェーパと被加工物は、一対の円筒ギヤとして隙間のない噛み合い運動関係を維持しなければならない。ギヤシェーパが1歯回転すると、ワークも1歯回転しなければなりません。ギヤシェーパとワークの噛み合い回転運動を創成運動という。

3) 円運動

円送り運動とは、ギヤシェーパの自転軸周りの回転運動である。この回転速度は、ワークの回転速度を決定するとともに、ギヤシェーパの切削負荷、ワークの面品位、加工の生産性、ギヤシェーパの寿命に影響します。円弧送り量は、歯車成形用カッタが1往復ストロークごとにピッチ円周上を回転する円弧長さで表し、単位はmm/2往復ストロークである。

4) ラジアル切込み動作

過大な切削負荷による工具とワークの損傷を避けるため、ワークはギヤシェーピングカッターに向かって徐々にラジアル切込みを行う必要があります。ワークがギヤシェーピングカッタによって歯深さ一杯まで切削されると、半径方向切込み動作は停止し、ワークが再び回転して完全な歯形が形成されます。ラジアル送り量は、歯切りカッタの往復ストロークごとのワークのラジアル切込み距離で表され、単位はmm/2倍ストロークです。

ギヤシェーパY5132のラジアル切込み動作は、ワークベンチによって駆動されるギヤシェーパカッタに向かってワークを移動させることによって実現されます。加工中、作業台はワークを工具に接近させるため、より大きな距離を素早く移動し、ラジアルインフィードを開始します。ワークの加工が完了すると、作業台はすぐに元の位置に戻ります。

5) 工具の引き込み動作

アイドル・ストローク中にギヤシェーピング・カッタが上方に移動するとき、ワークの表面を傷つけず、工具の摩耗を減らすために、工具とワークの間には約0.5mmの隙間が必要です。ギヤシェーピングカッターが下向きの作業ストロークを開始する前に、工具が次のカットを行えるように、素早く元の位置に戻ります。この後退して元の位置に戻る動作を工具後退動作と呼ぶ。この工作機械は、工具主軸の揺動によって工具後退運動を実現している。

(2) ギヤシェーパ

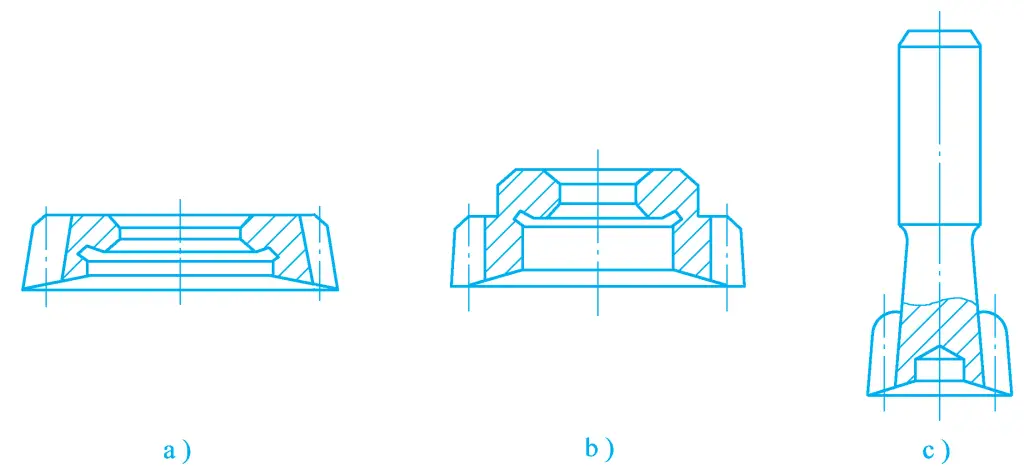

ギヤシェーパに使用される直歯ギヤシェーパには,図7に示すように,主にディスク型直歯ギヤシェーパ,ボール型直歯ギヤシェーパ,テーパシャンク型直歯ギヤシェーパの3種類がある。

a) ディスク式直歯ギヤシェーパ

b) ボウル型直歯ギヤシェーパ

c) テーパーシャンク直歯ギヤシェーピングカッター

円盤型直歯ギヤシェーピングカッターは、内孔と支持端面によって位置決めされ、ナットで機械スピンドルに固定されます。主に直歯外歯車や大径直歯内歯車の加工に使用されます。一般的に使用されるピッチ円径は4種類ある:75mm、100mm、160mm、200mmがあり、モジュール1~12mmの歯車加工に適している。

椀型直歯ギヤシェーパは、主に多リンクギヤや凸肩ギヤの加工に使用されます。このタイプのギヤシェーパは、内孔によって位置決めされ、クランプナットはカッタボディ内に収容することができます。ピッチ円径も4種類が一般的です:50mm、75mm、100mm、125mmがあり、モジュール1~8mmの歯車加工に適しています。

テーパシャンク直歯ギヤシェーパカッタは、テーパシャンク(モールステーパシャンク)を持つ一体構造で、内部にテーパ穴を持つ特殊なコネクタで機械主軸に接続されています。主に直歯内歯歯車の加工に使用される。公称ピッチ円径は25mmと38mmの2種類があり、モジュール1~3.75mmの歯車加工に適している。

ギヤシェーパカッターの精度等級は、一般的に3種類あります:AA、A、Bの3種類があり、通常の加工条件では、それぞれ精度等級6、7、8の歯車を加工します。

(3) ギアシェイピングの特徴

1) 高い歯形精度

ギヤシェーパカッタの歯は、高精度の歯車研削盤によって研削され、正確なインボリュート歯形を得ることができるため、加工された歯形は高精度である。

2) 得られた歯形表面粗さの値は比較的小さい。

ギヤシェーパ加工では、ギヤシェーパカッタがギヤの全長にわたって連続的に切りくずを切り出すのに対し、ギヤホブ加工では、ホブカッタがギヤの長さ方向の歯形の一部をその都度切り出し、ホブカッタが断続的に複数回切り出すことで歯形の全長が形成される。従って、ギヤシェーパ加工は、ギヤホブ加工に比べ小さい面粗さ値を実現します。

3) 歯形精度の向上と表面粗さの低減に寄与する。

ギヤシェーパ加工では,円周方向の送り量を少なくし,インボリュート歯形の包絡線 を形成する破線の本数を多くすることで,歯形精度と面粗度を向上させることができる.歯車ホブ切り加工では,ワークの同一歯形のインボリュートは,より少ない破線で包囲されるため,歯形精度は高くなく,面粗度は大きくなる.

4) 被加工物の一般的な法線長さの変化が比較的大きい。

ギヤシェーパ加工では,ギヤシェーパカッタ自体のピッチ誤差,ギヤシェーパカッタの取付誤差,ギヤシェーパカッタをギヤシェーパ加工機上で回転駆動するウォームホイールの累積ピッチ誤差などが存在するため,ギヤシェーパカッタが回転する際に比較的大きな角度誤差が生じる.そのため,ギヤシェーパ加工による歯車の共通法線長の変化は,ギヤホブ加工による歯車の共通法線長の変化よりも大きくなる.

5) 生産性の低さ

ギヤシェーパ加工では,工具が直線往復運動するため,切削速度の上昇が制限され,アイドルトラベルが発生する.そのため,一般的な条件下では,ギヤシェーパの生産性はギヤホブ盤の生産性よりも低い.

6) ヘリカルギアの加工は非常に不便であり、ウォームギアの加工はできない。

ギヤシェーパがヘリカルギヤを加工するには、傾斜したガイドレールへの交換や長い補助時間が必要であり、非常に不便である。また、ウォームギヤは加工できない。

3.その他の歯車加工方法

精度等級が6等級以上の歯車では、ホブ切りやシェーピングなどの粗加工を行った後に歯面の仕上げ加工を行うことが多い。焼入れされた歯面の加工では、ホブ切りやシェーピングの後に熱処理を行い、その後歯面を微細加工することが多い。歯面の一般的な微細加工方法には、シェービング、ホーニング、研削などがある。

(1) ギアシェービング

ギヤシェービングは、焼入れされていない円筒ギヤの歯形を高生産性で精密に加工するために一般的に使用され、バッチ生産で広く使用されている。

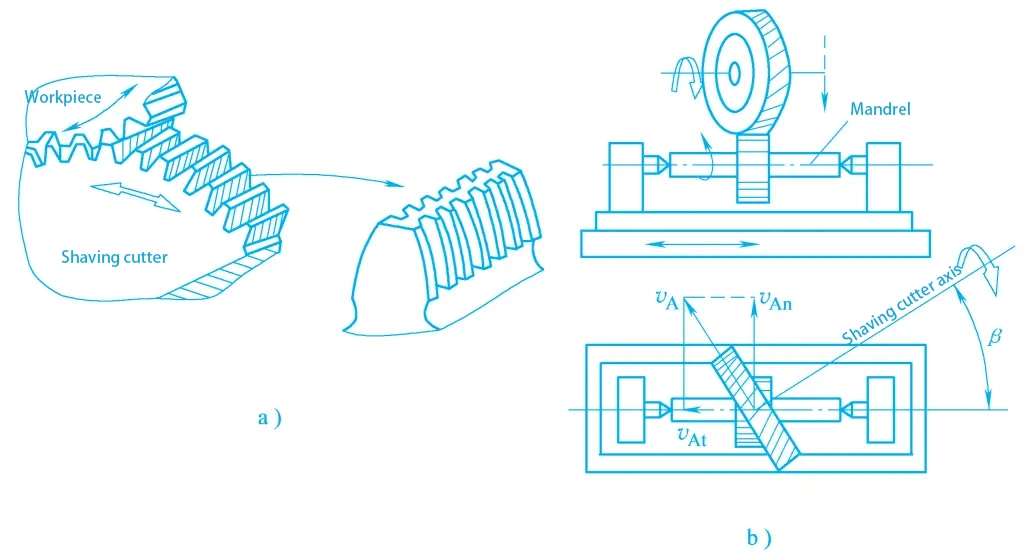

ギヤシェービングプロセスも生成プロセスに属する。ギヤシェービングの創成運動は一対の交差軸ヘリカル円筒歯車の噛み合いに相当し、ギヤシェービングカッタは本質的に高精度のヘリカル歯車である。図8aに示すように、歯面にはインボリュート方向に沿って小溝が開口しており、この小溝の側面がギヤシェービングカッタの刃先となる。

a) ギヤシェービングカッター

b) ギヤシェービングプロセスイラスト

ギヤシェービングの際、工作物はまず工作機械上の2つの中心間の中心軸にクランプされ、次にギヤシェービングカッタが工作機械の主軸に取り付けられ、主軸によって回転駆動され、主運動を実現する。ギヤシェービングカッタの軸は、ワークの軸と軸交差角βを形成し、ワークは一定の圧力でギヤシェービングカッタと噛み合い、ギヤシェービングカッタによって回転駆動され、図8bに示すように、ギヤシェービングカッタと隙間のない自由な噛み合い運動を行う。

ギヤシェービングカッタと被削材は,一対の軸交差ヘリカル円筒歯車の噛み合いと等価であるため,噛み合い点での速度方向が不一致となり,ギヤシェービングカッタと被削材歯面との間で歯丈方向に沿った相対摺動が生じる.このすべり速度はv0=v1 sinβであり,これがギヤシェービングの切削速度である.この速度の存在により、ギヤシェービングカッタの刃先は、ワーク歯面から微小な切り屑を切り落とすことができ、ワーク歯面の微細加工を実現する。

ワークの歯形の両側で同じシェービング効果を得るために、ギヤシェービングカッタは、シェービング加工中に回転方向を交互に変える必要があります。ギヤシェービングでは、ワークの全歯長をシェービングするため、ワークテーブルを長手方向に直線往復運動させる必要があります。

ワークテーブルの各単一方向の移動の後、歯車シェービングカッターは、ワークテーブルが反対方向に移動し、ギアの反対側をシェービングします。ワークテーブルが両方向に移動した後、ギヤシェービングカッターは断続的なラジアル送りを1回行い、歯面の余分な材料を徐々に削り取り、最終的に図面の要求を満たします。

ギアシェービングには次のような特徴がある:

1) 高効率、低コスト

一般に歯車の加工時間は2~4分程度で、加工費は歯車研削加工に比べ平均90%安くなります。ギヤシェービングは未硬化歯車の歯形の微細加工に適しています。

2) ギヤのタンジェンシャルエラーに対する補正能力の低さ

ホブ盤で加工された歯車は,シェーパ盤で加工された歯車に比べ歯車運動精度が高いため,歯車シェーパ盤の前工程としてホブ盤を使用することは,工程配置上,適切である.また,ホブ切りによる歯車の形状誤差は,シェーピングによる歯車の形状誤差よりも大きいが,ギヤシェービングで修正することは難しくない.

3) ギヤ歯形精度の向上に寄与する。

これは、ギヤシェービングが歯形誤差やピッチ誤差の補正能力が高いためです。シェービングカッタ自体の精度が高く、研削品質が良好であれば、面粗さRa1.25~0.32μm、精度7~6級までのシェービングが可能です。

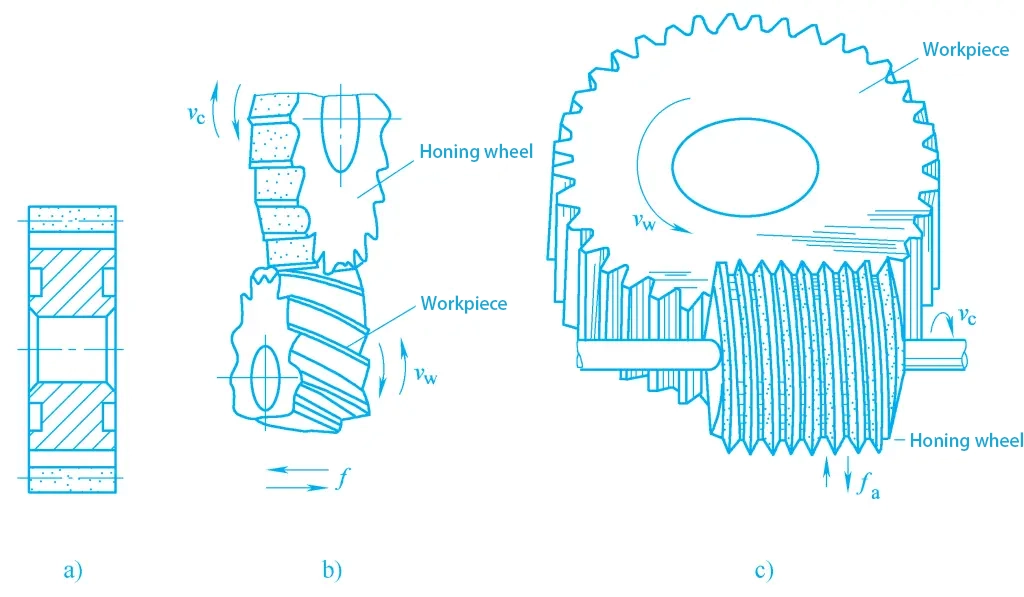

(2)ホーニングギア加工

ホーニング歯車加工は、主に熱処理後の歯面の酸化膜を除去し、歯車の歯の表面粗さを低減し、それによって歯車伝達の騒音を低減するために使用され、硬化歯車プロファイルの微細加工のための方法の一つです。

歯車のホーニングに使用される工具はホーニング砥石で、ホーニングリングとも呼ばれ、図9aに示すように砥石ブランクとトゥースリングから構成される。砥石ブランクは鋼製で、歯型リング部は砥粒(酸化アルミニウム、炭化ケイ素)、結合剤(エポキシ樹脂)、硬化剤(エチレンジアミン)で鋳造またはホットプレスされ、その構造は研削工具と似ているが、ホーニングの切削速度は研削よりはるかに低いが、シェービングより速い。

a) ホーニング・ホイール

b)ホーニング歯車加工の概略図

c) ウォーム形ホーニング砥石ホーニングギヤ

ホーニング歯車の動きは、シェービング歯車と同じである。ホーニング歯車の加工では、図9bに示すように、ホーニング砥石と被加工物は自由に噛み合い、歯面間の圧力と相対的な摺動を頼りに、砥粒によって切削が行われる。

大量生産では、図9cに示すように、歯車のホーニングにウォーム形ホーニング砥石が広く使用されている。ホーニング砥石は直径200~500mmの大径ウォームであり、その歯形はねじ研削盤で5級以上の精度に精密研削できる。

歯形精度が高く、ホーニング速度が速いため、ワークの誤差を修正する能力が向上し、特にワークの歯形誤差、ピッチ偏差、歯車の半径方向の振れ誤差をある程度修正することができます。ホーニング歯車加工は、9~8級精度の歯車を6級精度まで直接ホーニングすることができ、ホーニング前のシェービング工程が不要になる場合もある。

ホーニング歯車加工には次のような特徴がある:

1) 良好な表面品質

ホーニング加工では、切削速度が低いため、加工工程は低速研削、ラッピング、ポリッシングの組み合わせとなり、ホーニング加工されたワークには焼けやクラックが発生せず、表面品質は非常に良好で、表面粗さはRa1.25~0.16μmである。

2) エラー訂正能力の低さ

ホーニング砥石は弾性に富み、加工代が0.025mmと小さく、砥粒の粒度が大きいため、ホーニングギヤの誤差修正能力は研削ギヤより劣る。しかし、ホーニング砥石自体の誤差は加工精度にほとんど影響しない。歯車加工では、ホーニング加工を行う前に、シェーパ加工よりも運動精度の高いホブ加工を行うことが望ましく、これにより累積ピッチ誤差などの補正を少なくすることができる。

3) ホーニング砥石のモデリング精度

高 ホーニング砥石の歯形はシンプルで、高い造形精度が得やすい。

4) 高い生産性、ホーニング砥石の長い耐用年数

ホーニング加工の能率は研削加工の10~20倍が一般的で、工具寿命も長く、ホーニング砥石は1回のドレッシングで60~80回のホーニング加工が可能である。

(3) 歯車研削加工

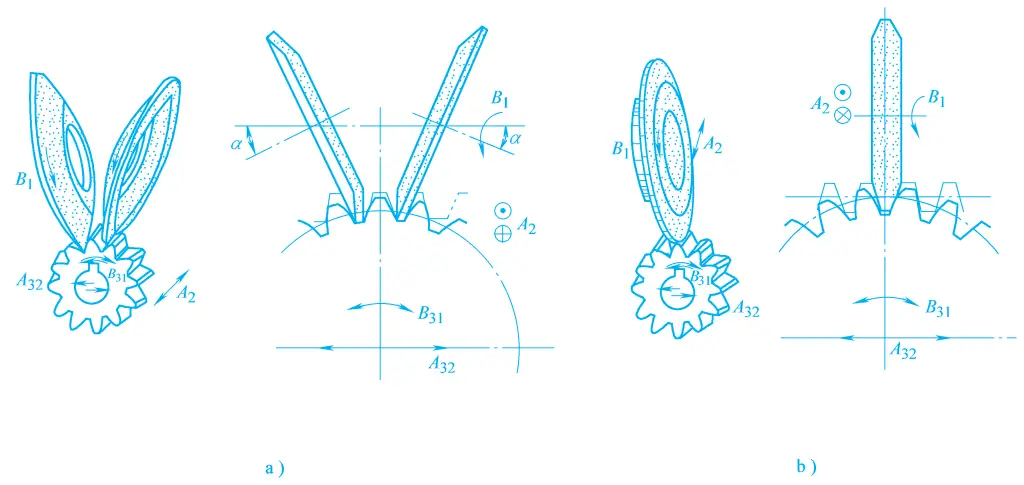

歯車研削加工は、主に高精度歯車や焼入れ歯車の精密加工に用いられ、歯車の精度は6級以上に達する。歯形研削加工法には、歯形の形成方法によって、創成研削法と成形研削法がある。成形研削法では歯車の研削精度が低いため、歯車研削の多くは創成研削法で行われる。創成法歯車研削にはいくつかの方法がある。

1) 生成方法 歯車研削方法

歯車研削の生成方法には、主に連続割り出し生成方法と単歯割り出し生成方法があります。

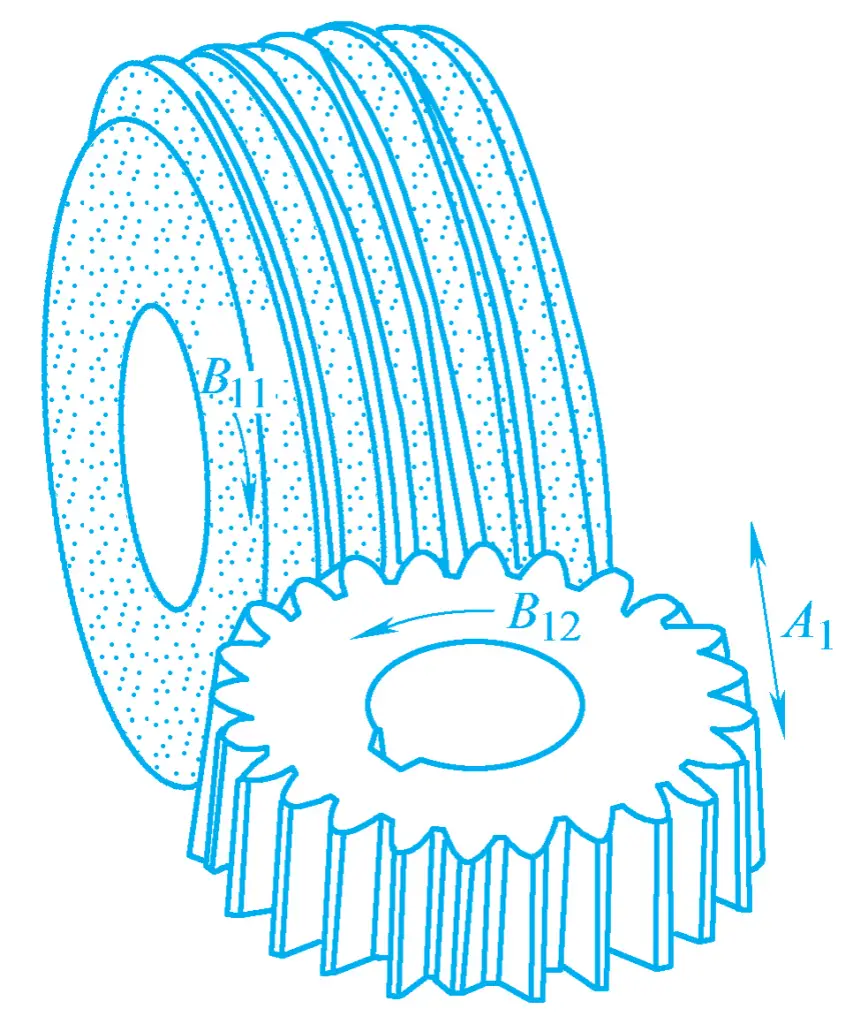

歯の連続割り出し創成研削連続割り出し歯創成研削は、ウォーム形状の砥石で歯車の歯を研削する工程であり、図10に示すように、歯車の転造工程に似ている。

ウォーム形砥石の回転運動B₁₂を主運動とし、砥石に噛み合う工作物の回転運動B₁₂を発生運動とし、工作物を上下動させることで軸送り運動A₁が完了するのが一般的である。ウォーム形砥石は、加工中にワークの歯形を連続的に研削するため、歯車研削の中で最も生産性が高い。

この歯車研削方法の欠点は、ウォーム形砥石の再研磨が難しく、高精度が得られないことが多いことである。異なるモジュールの歯車を研削する場合、ウォーム型砥石を交換する必要があります。また、使用される装置の伝動部品は非常に高速であり、機械的な伝動はノイズを発生しやすく、伝動部品はすぐに磨耗する。この歯車研削方法は、中型および小型モジュールの歯車のバッチ生産および大量生産に適しています。

歯の研削を生成する単一歯割り出し。図11に示すように、ディスク形砥石、円錐形砥石などの異なる形状の砥石を使用して、一歯割出研削を行うことができる。その 研削加工 いずれもラックと歯車のかみ合いの原理を利用して歯車を研磨する。

2)歯車研削加工の特徴

歯車研削加工の最大の特徴は、高精度の歯車を生産できることです。一般的な条件下では、加工された歯車の精度はレベル6から4に達することができ、表面粗さはRa0.8から0.2μmに達することができます。歯車研削加工は、砥石と工作物の強制的な噛み合い運動を採用しているため、歯車の誤差を修正する能力が高いだけでなく、歯面の硬度が非常に高い歯車の加工に特に適しています。

しかし、ウォーム形砥石の歯車研削を除いて、一般的な歯車研削加工の効率は比較的低く、設備構造が比較的複雑で、設備の調整が難しく、加工コストが高い。現在、歯車研削は主に非常に高い精度が要求される歯車、特に歯面が硬い歯車の加工に使用されている。