冷間押出加工の利点

他の製造方法と比較して、冷間押出成形は、金属塑性変形における最も先進的なプロセスの一つとして登場し、多くの技術的および経済的利点を誇っている。

原材料消費量の大幅削減

冷間押出成形は、金属を塑性加工する方法です。金属にダメージを与えることなく、金属体積を塑性変形させることができるため、切り屑がほとんど発生せず、金属を必要な形状やサイズに成形することができます。このプロセスにより、機械加工時に発生する大量の金属削りくずがなくなり、様々な金属材料を大幅に節約することができます。

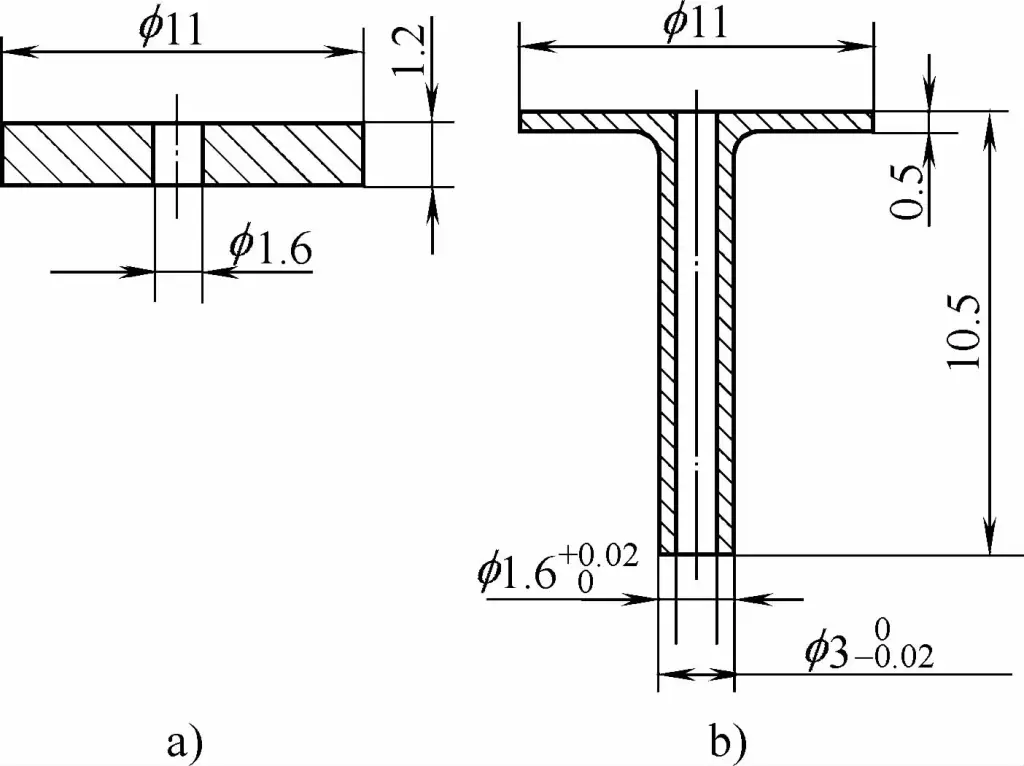

その結果、1トンの金属材料で2トン、さらには3~5トンの製品を生産できる。例えば、図1-72に示す通信機器の純鉄ベースは冷間押出し加工されており、材料消費量は元の機械加工工程のわずか10分の1にまで削減されている。つまり、部品1個分の材料で10個の製品を製造できることになる。

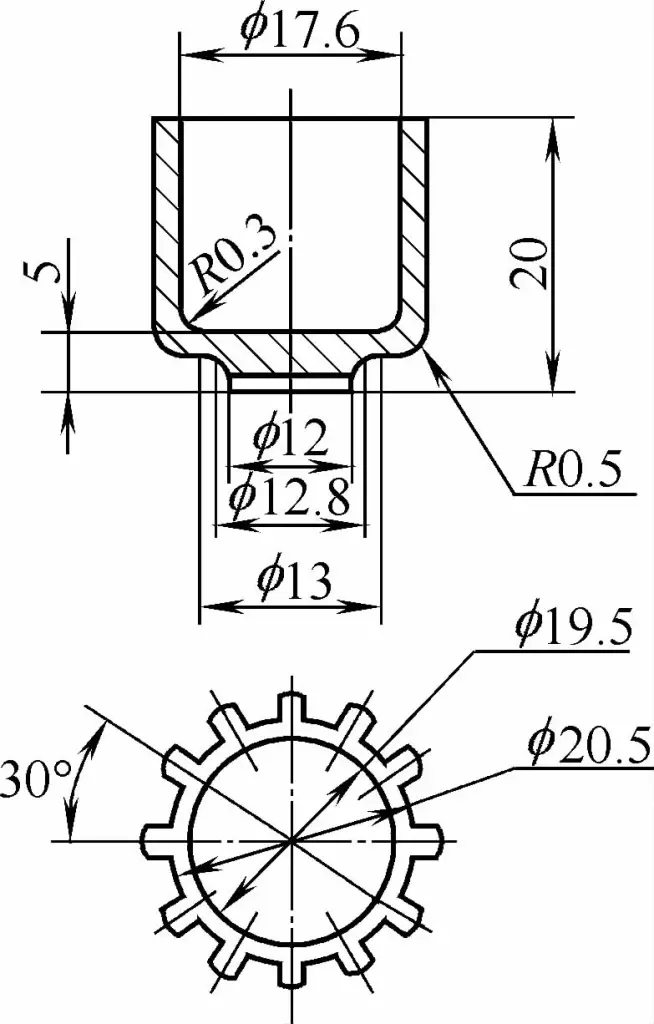

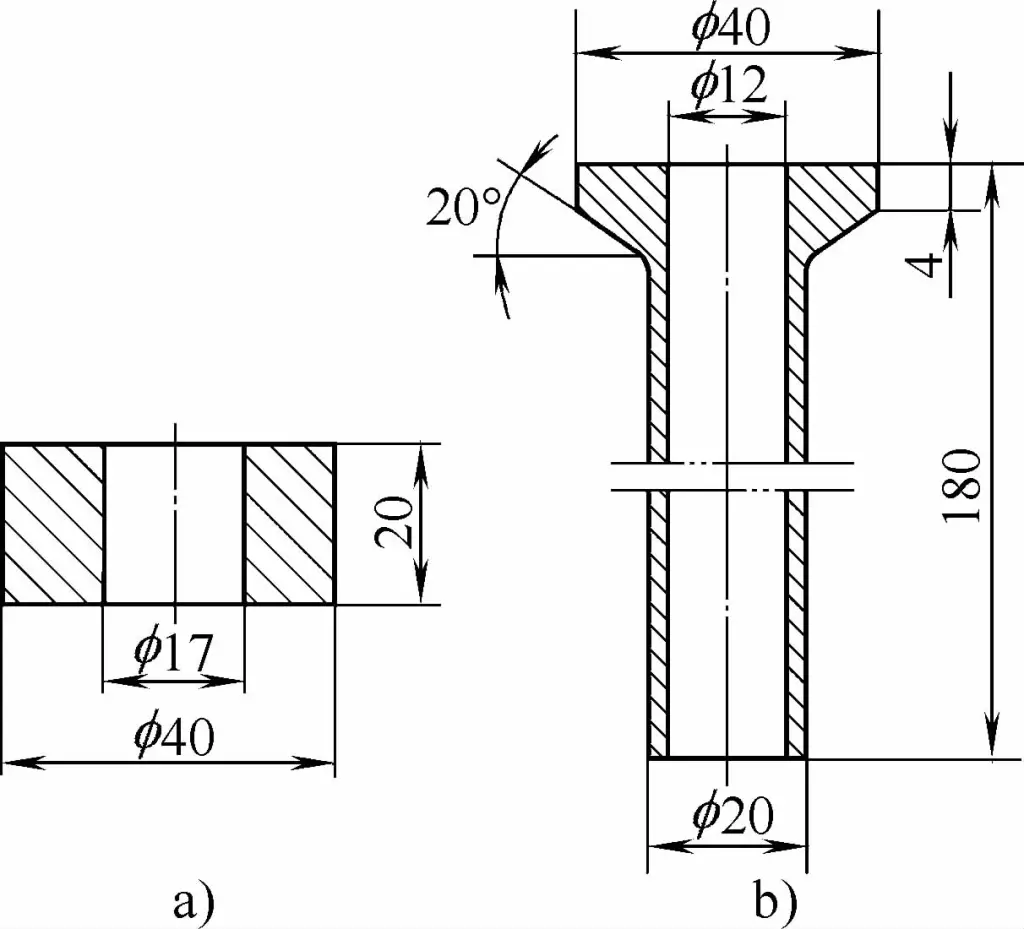

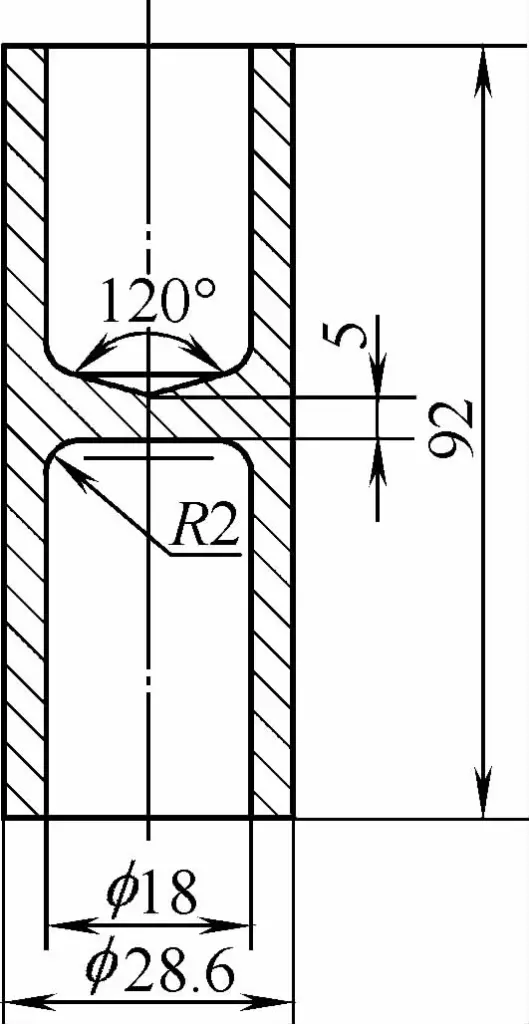

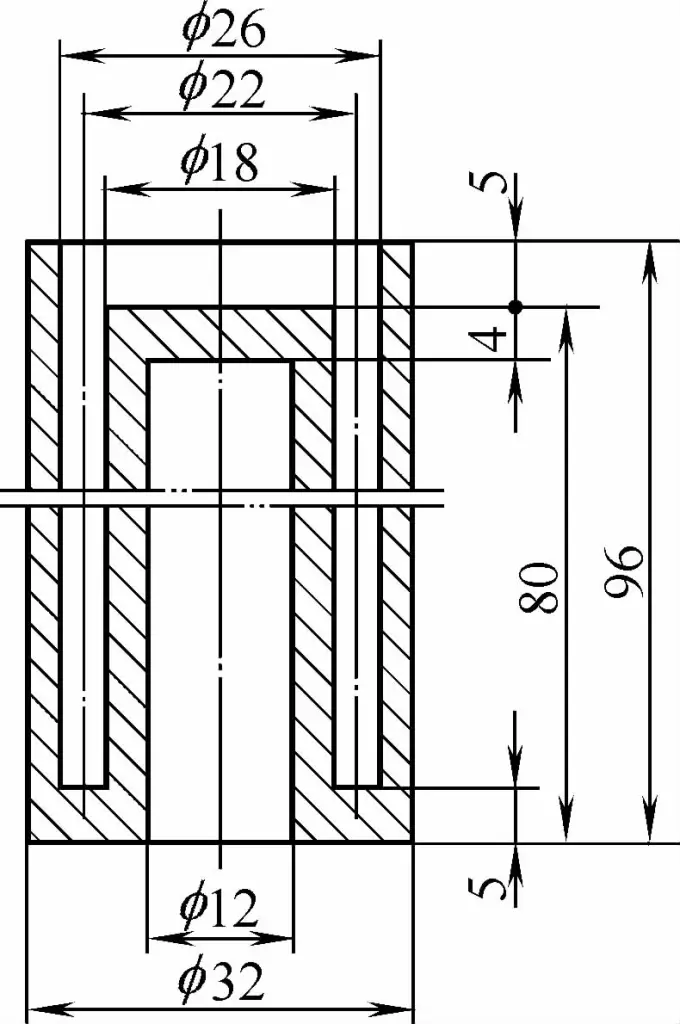

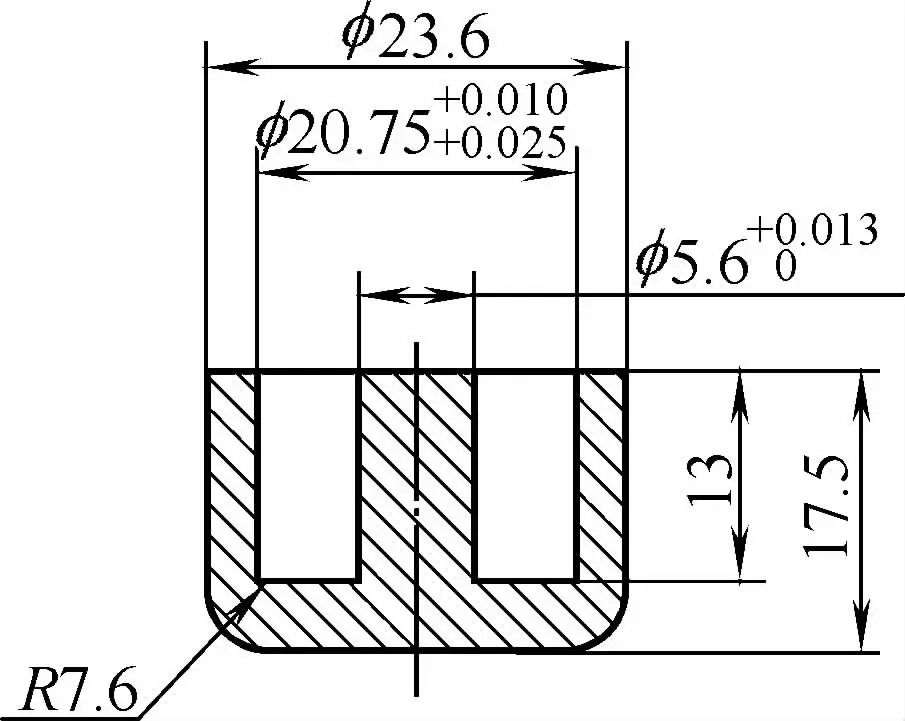

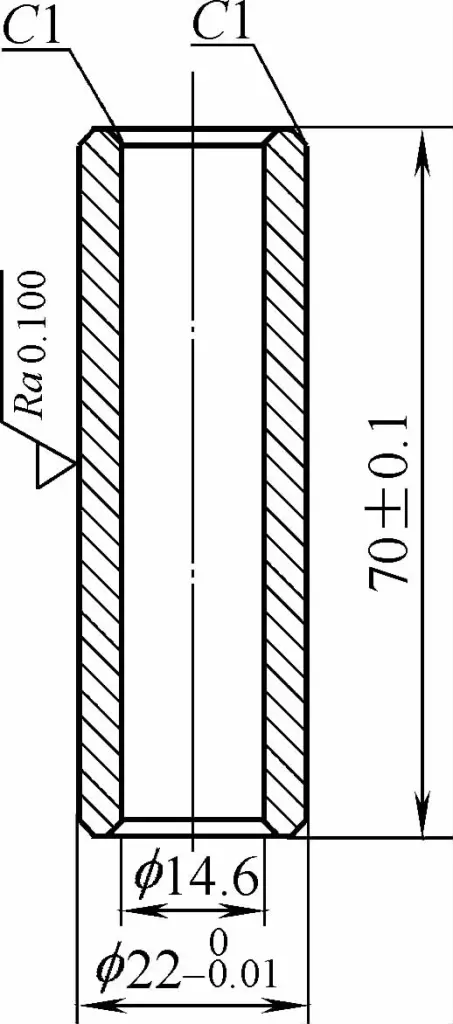

図1-73の純アルミ製ロータリージョイントは、もともとΦ22mm×21mmのソリッドブランクから削り出していた。冷間押出し加工後はΦ20.3mm×6mmのブランク材で済み、材料消費量は約1/4に削減された。図1-74の無酸素銅エキゾーストパイプは、もともとΦ40mm×180mmの円筒形ブランク材から削り出したものである。

a) 中空ブランク

b) 押出成形品図1-75 ステンレス製水冷コネクタ

現在では、冷間押出成形により、Φ40mm×17mm×20mmの中空フラットブランクで済み、原材料を9分の1に大幅に節約できる。図1-75に示すダブル水冷タービン発電機水冷継手部品は、オーステナイト系ステンレス鋼製である。冷間押出し加工後は、元の機械加工工程に比べて材料消費量が半減する。

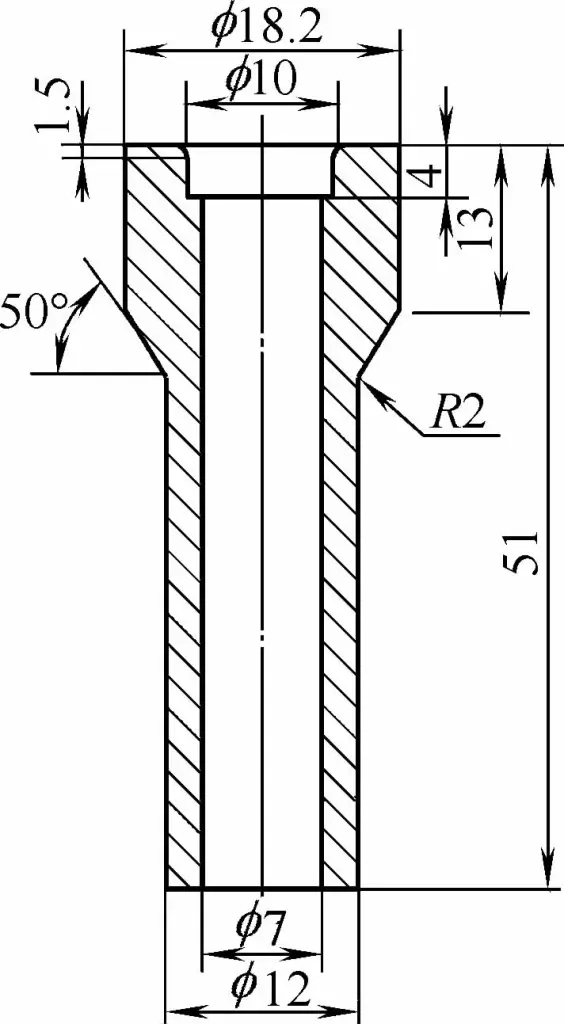

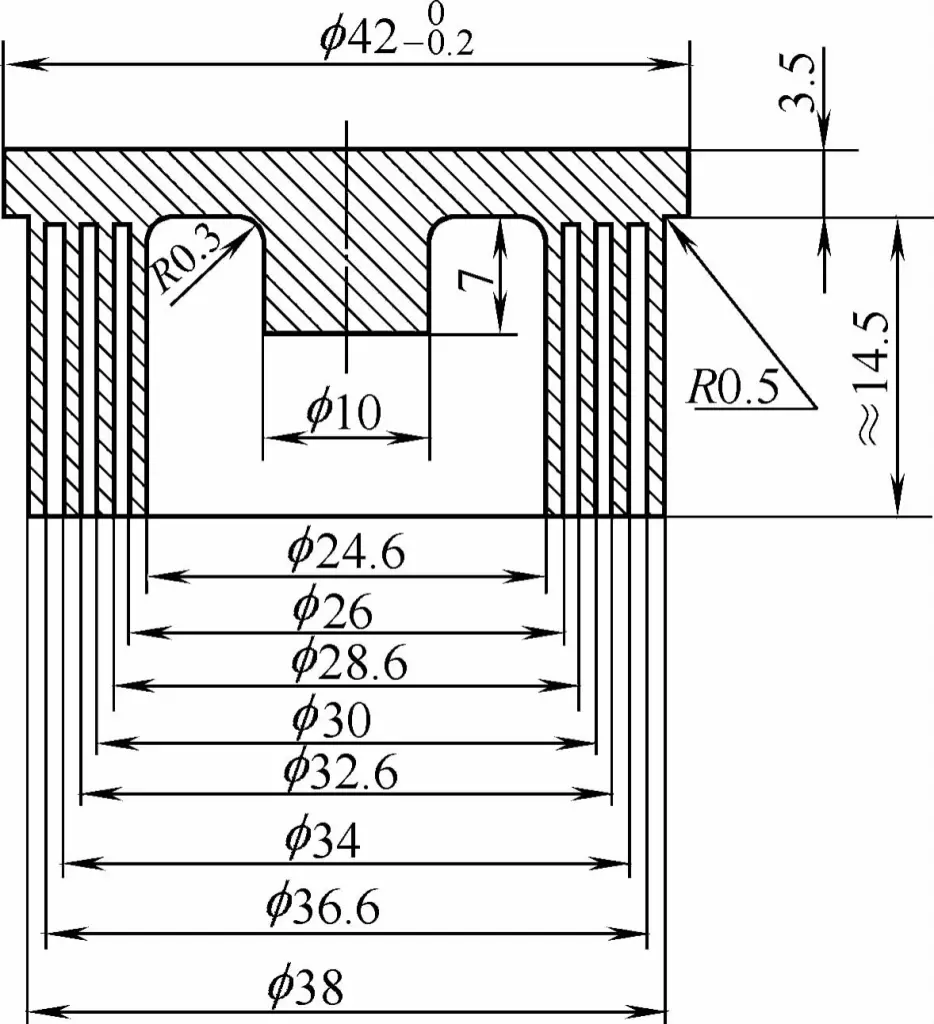

図1-76に示す自動車エンジン用ピストンピンの冷間押出し部品の材料は、低合金構造用鋼20Crである。当初の機械加工では、単品消費量は0.282kg(ジャンプブランドのピストンピン)であった。冷間押出加工に変更したところ、0.149kgに減少した。

生産性の向上

冷間押出部品はプレスで加工されるが、これは操作が簡単で、使いこなしやすく、生産性が高い。例えば図1-72の純鉄ベースは、純鉄は柔らかく切削性が悪いため、加工が困難であった。冷間押出しにすることで、原材料が節約できるだけでなく、生産性も30倍に向上する。

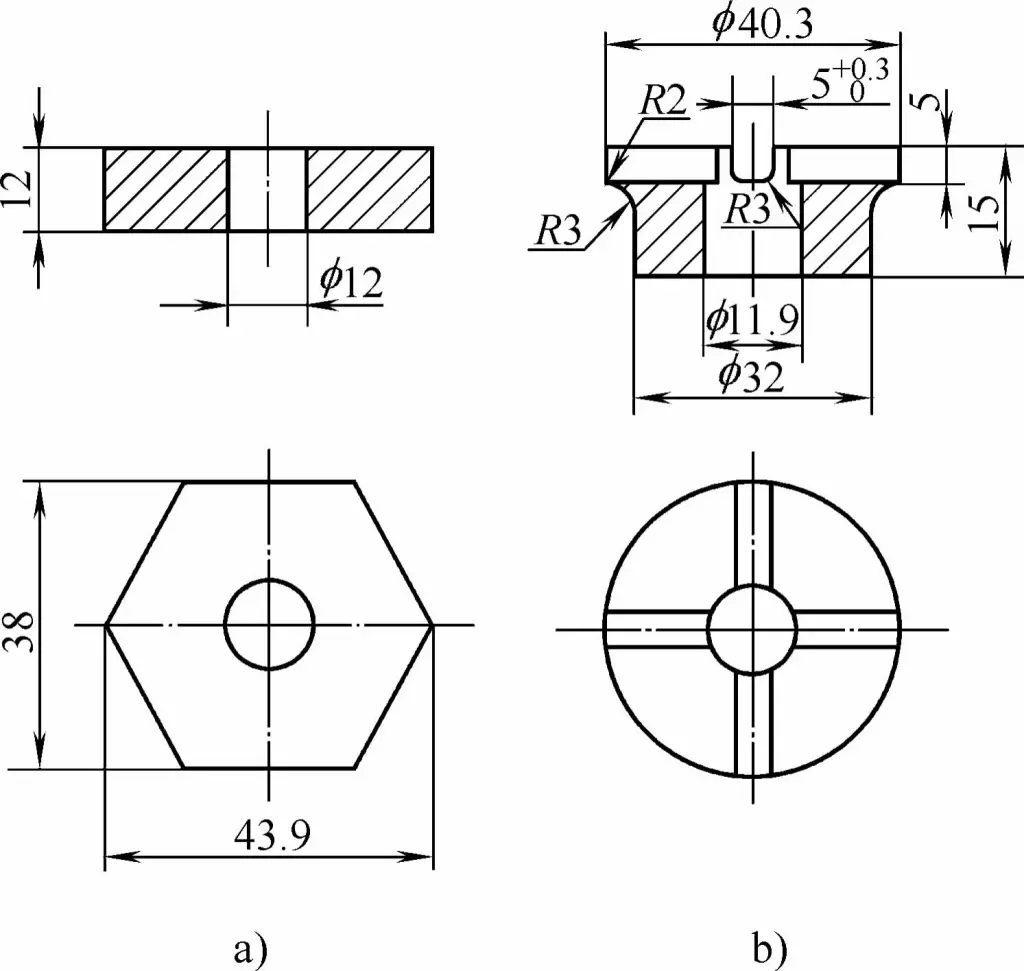

図 1-77 に示す純銅製の高電圧スイッチ部品は、冷間押出成形によって六角形の中空ブランクから直接製造されるため(プレス機上で廃材が落下することはない)、従来の旋盤加工とフライス加工(クロス・スロット)の作業時間が不要になります。図1-73の純アルミニウム製ノブ・コネクタは、冷間押出加工により、加工時間が機械加工による従来の5.84分からわずか1分に短縮された。

図1-75に示すステンレス製水冷式コネクター部品の作業時間も、従来の切削加工の15分から1.5分に短縮され、効率が9倍向上した。図1-76に示す自動車エンジンのピストンピンは、冷間押出加工を施すと、旋削加工に比べて生産性が3.2倍向上する(リープフロッグブランドのピストンピンを例)。

現在、冷間押出ピストンピンの自動機が生産され、生産性がさらに向上している。冷間押出自動盤1台の生産量は、横型旋盤100台分、4軸自動盤10台分に相当する。

複雑な形状の部品の成形が可能

プレスの往復直線運動の下で、複雑な機械加工を完成させることができ、複雑に入り組んだ加工ができる。 成形部品.図1-78の純アルミニウム製積層可変キャパシタ、図1-79の同じく純アルミニウム製二重構造スリーブ部品は、いずれも複雑な形状で、寸法も小さく、要求も厳しい。

切削加工で製造した場合、生産率が低く、材料消費量が多いだけでなく、製造工程も非常に困難なものとなる。しかし、冷間押出加工を用いれば、格段に便利になる。

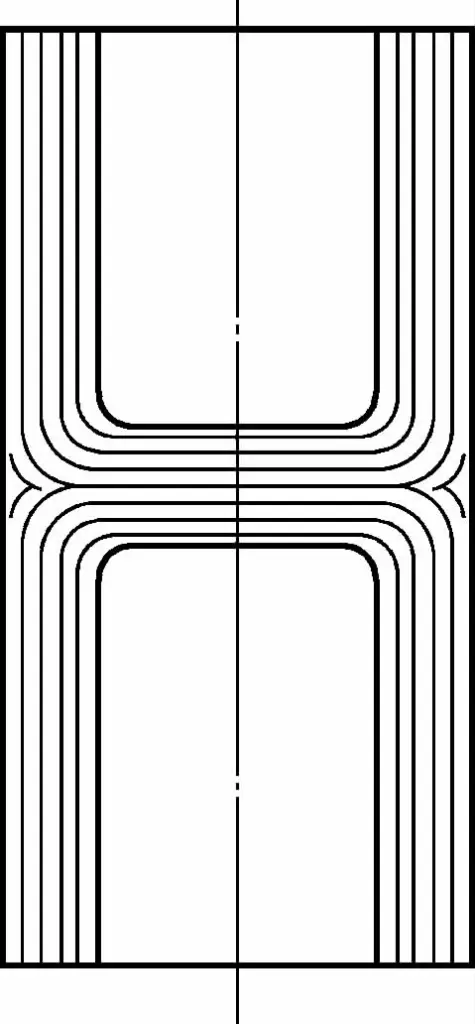

部品の機械的特性の向上

冷間押出工程では、金属材料は三軸圧縮応力を受けます。押し出し変形後、金属材料の結晶粒構造は密になり、金属フローラインは途切れることなく、図1-80に冷間押し出しピストンピンの金属フローラインを示すように、押し出し部品の輪郭に沿って分布する連続フローラインになります。

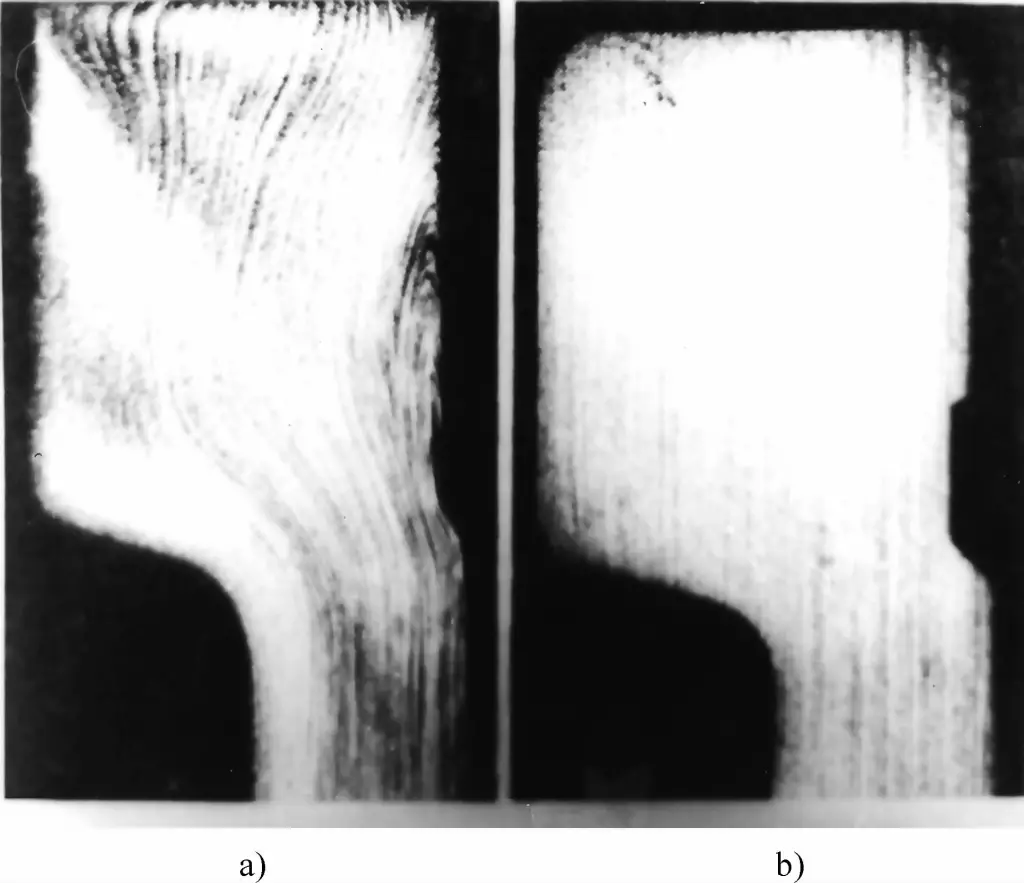

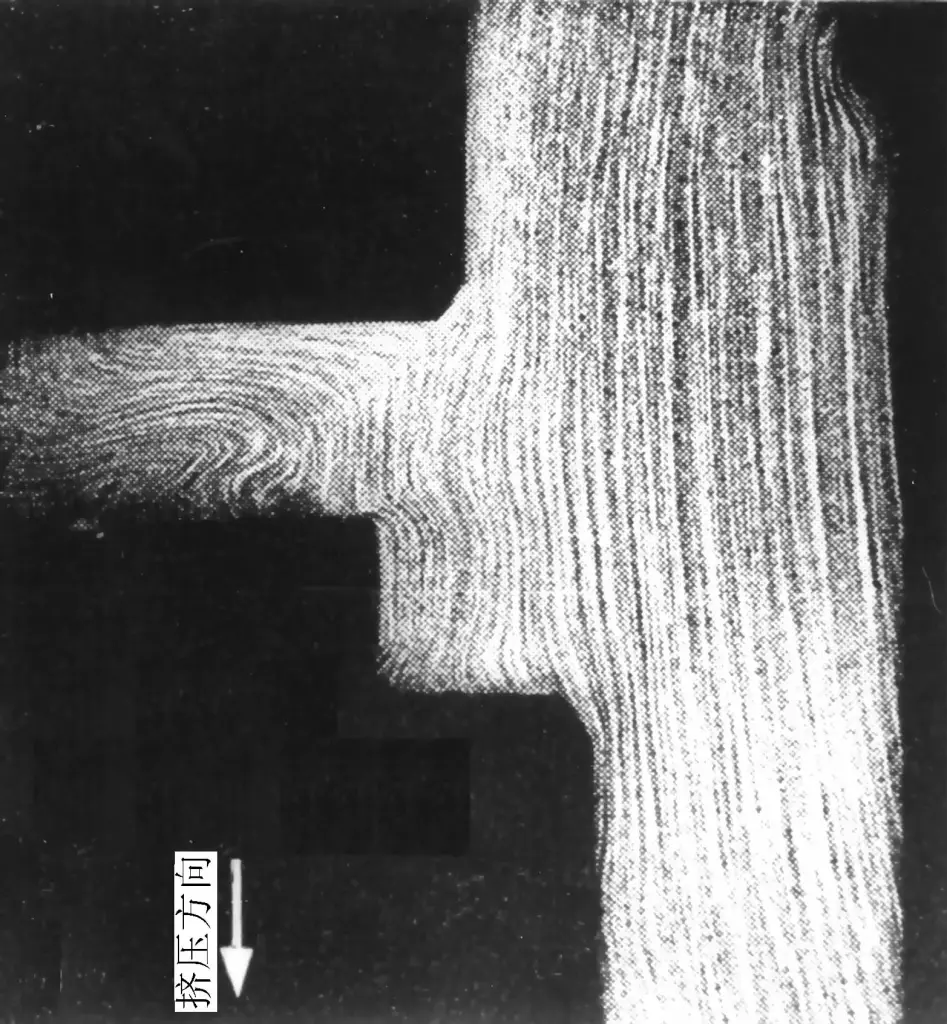

図1-81と図1-82は、様々な冷間押出成形部品の繊維の状態を示しており、どの繊維にも鋭い不連続面は観察されなかった。同時に、冷間押出しは金属材料の冷間変形による加工硬化特性を利用するため、押出し部品の強度を大幅に向上させ、高強度鋼を低強度鋼に置き換える可能性を提供する。

例えば、中国では以前、20Cr低合金構造用鋼を原材料として、機械加工によって自動車エンジンのピストンピンを生産していた。しかし、冷間押出成形に切り替えることで、ピストンピン部品の機械的特性を向上させることができるため、20低炭素鋼が使用されるようになりました。

これは、ピストン・ピンの機械加工を冷間押出成形に切り替えることで、20鋼が元の20Cr鋼に取って代わることができることを示している。

より高い寸法精度と低い表面粗さの部品が製造可能

冷間押出成形により、優れた表面品質を持つ部品が得られる。冷間押出工程では、金属表面は高圧下の金型の滑らかな表面によってしごき加工されるため、表面粗さが非常に小さく、表面強度が大幅に向上します。一般的な冷間押出成形部品の表面粗さRaは1.25µm未満です。

金型キャビティの適切なプロセス処理により、特に非鉄の冷間押出成形において理想的な潤滑が使用される。 金属また、表面粗さは研削を上回り、研磨よりも小さい値(Ra=0.08~0.16μm)を達成することができる。そのため、冷間押出しで加工した部品は、機械加工代を減らすことができ、場合によっては、製品図面の技術要件を満たすために機械加工代を必要としないこともあります。

冷間押出し部品の寸法精度は、一般的にIT8~IT9の精度に達することができ、個々の寸法の公差範囲は0.015mm以内に制御することができる。例えば、図1-83に示すような普通炭素鋼製のミシンシャトルコアスリーブの内孔寸法公差はわずか0.015mmである。

冷間押出成形は、理想的な部品の表面粗さと寸法精度を達成することができます。一部の部品は、押出成形後に切削加工が不要となり、冷間押出成形が鍛造、鋳造、切削加工に取って代わる可能性があります。

生産サイクルの短縮

冷間押出成形は、閉じた金型キャビティ内で金属を塑性変形させるプロセスです。押し出された部品にはバリがないため、その後のバリ取り(または打ち抜き)作業が不要になり、生産サイクルが短縮されます。

設備投資の削減

冷間押出加工は、型鍛造に比べバリが発生しないため、バリ取り用の金型やプレス機が不要となり、設備投資を大幅に削減できます。また、冷間押出し加工は、冷間押出し専用プレス機、万能油圧プレス機、あるいは万能プレス機やフリクションプレス機など、冷間押出し専用ではない一般的なプレス機でも可能です。

部品の製造コストを下げる

冷間押出しは原材料と加工時間を大幅に節約できるため、必然的に部品の製造コストを削減できる。例えば、図1-84に示す自動車のピストンピンは、丸鋼から切削加工で製造することも、冷間押出しで製造することも、シームレス鋼管から製造することもできる。これら3つの加工方法のコスト比較を表1-6に示す。

表1-6のデータから、ピストンピンの冷間押出加工のコストが最も低く、切削加工に比べ45%、シームレス鋼管からの加工に比べ29%のコスト削減が可能であることがわかる。

表1-6:自動車用ピストンピンの各製造方法のコスト比較

| 項目 | 冷間押出 | 機械加工 | シームレス鋼管加工 |

| ブランクの形状とサイズ | 冷間引抜丸鋼 Φ22.6mm | 熱間圧延丸鋼Φ25mm | 冷間引抜鋼管 d25mm×5mm |

| 標準材料使用量/kg | 0.149 | 0.282 | 0.14 |

| 材料費/個/米ドル | 6 | 9.9 | 12.6 |

| 加工時間/分 | 2.5 | 5.5 | 3 |

| 加工時間 1個あたりのコスト/米ドル | 6.25 | 13.75 | 7.5 |

| 熱処理コスト/米ドル | 2 | 2 | 2 |

| 1個あたりの総コスト/米ドル | 14.25 | 25.65 | 22.1 |

冷間押出法の欠点

長期的な生産実践において、冷間押出成形は他の製造工程と比較して多くの利点を示しているが、しばしば一定の問題を抱えている。冷間押出法の欠点は以下の通りである:

高い耐変形性

冷間押出しの際、押出し材料の変形抵抗は高い。最も実用的なのは鋼材の冷間押出で、変形抵抗は2000MPa以上に達する。このような超高圧は、金型材料、構造、製造に高い要求を要求する。

短い金型寿命

冷間押出成形用金型は、3000MPaにも達する高い単位圧力を負担するため、金型が摩耗したり破損したりしやすい。金型材料や構造面で多くの有効な対策が講じられているが、それでもプレス金型に比べると寿命は短い。

関連統計によると、ポジ押し出しに使用されるスチール製凸型の平均寿命は約2万個、凹型の平均寿命は約3万個である。 深絞り 一般的に10万個以上である。

ブランクへの高い要求

冷間押出成形時のブランクに対する要求は、他の金属プラスチック成形プロセスよりも高く、そうでなければ金型が損傷を受ける可能性がある。冷間押出ブランクには、正確な幾何学的形状と高い寸法精度が要求されるほか、冷間押出変形前に一定の軟化焼鈍と表面潤滑処理を施す必要がある。

冷間押出装置への高い要求

冷間押出し工程を実施する場合、冷間押出し装置に高い強度が要求されるだけでなく、良好な剛性も要求される。さらに、装置の精度が高く、信頼性の高い安全装置を備えている必要がある。

冷間押出技術の適用範囲

以上の分析から、冷間押出成形が優れた高歩留まり、低消費電力、コスト効率の高い先端プロセスであり、技術的にも経済的にも大きな価値を提供することは明らかである。

現在、冷間押出技術は、自動車、オートバイ、計測器、通信機器、軽工業、建設、航空宇宙、造船、軍事、ハードウェアなど、わが国の各産業分野で広く採用されている。冷間押出成形は金属プラスチック成形の不可欠な要素となっている。 成形技術.

冷間押出加工は、切粉をほとんど発生させない高度な製造技術の中でもユニークなカテゴリーとして、脚光を浴びつつある。冷間押出加工の欠点は、その利点と比較すれば二次的なものであるが、これらは現在の技術状況との相対的なものである。

科学技術の急速な発展、新しい金型用鋼材の研究開発、金型構造設計の合理化により、問題は解決され、利点は十分に発揮されるであろう。そのため、この先進的な金属塑性成形プロセスがますます重要な役割を果たすようになり、さまざまな産業で幅広く応用されるようになることが予想される。