パンチ金型の損傷と防止策

パンチ・ダイは、冷間押出しダイの中で最も重要な部分です。高い圧縮荷重に耐え、小さな曲げが突然の破断につながる横圧力を引き起こさないよう、十分な靭性を備えていなければなりません。

同時に、パンチ金型は、加熱中の軟化の可能性を防ぎ、潜在的な傷や噛み込みを避け、永久的な変形の可能性を防ぐために、優れた耐摩耗性を持たなければならない。

冷間押出パンチ金型の損傷は、主に過大な加工応力、偏心荷重、短期疲労につながる応力集中によって引き起こされる。主な損傷形態は変形、破断、破損である。

変形

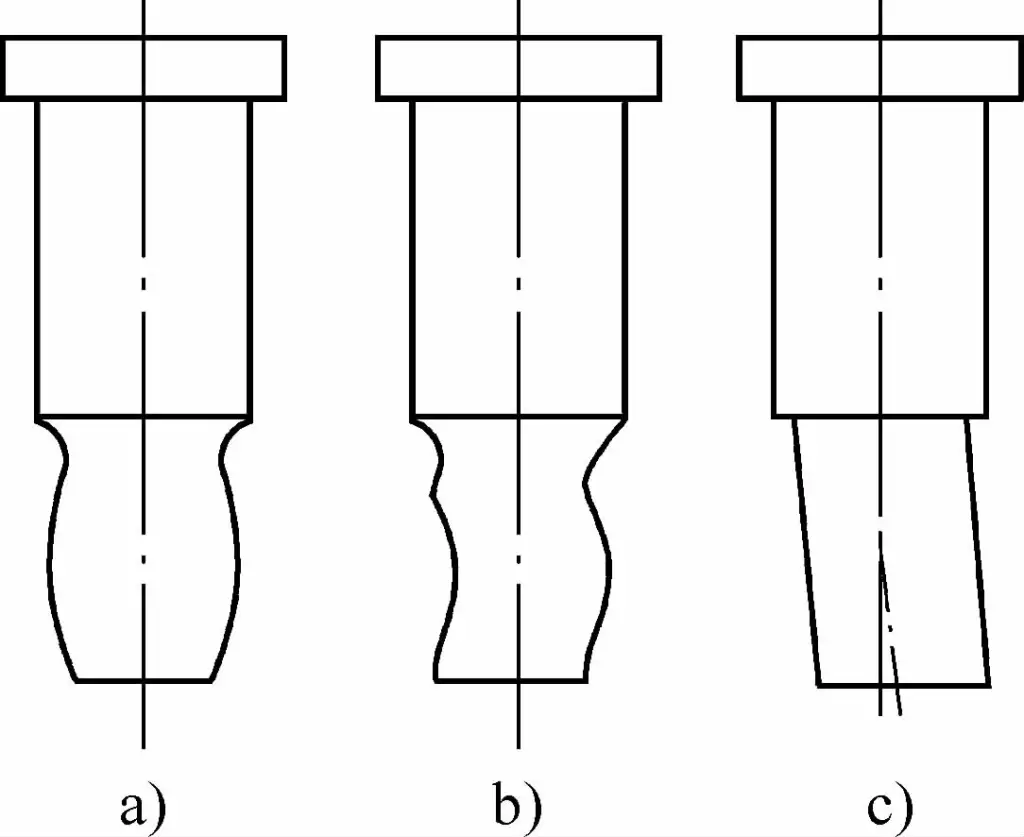

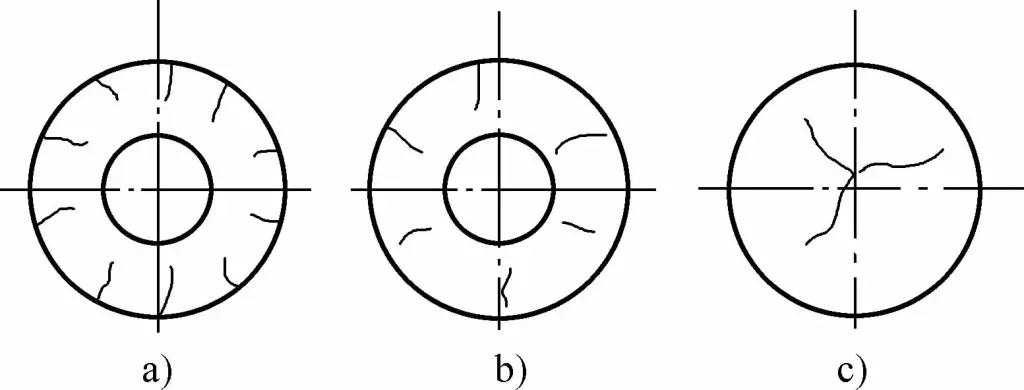

押出工程中、パンチ・ダイは、図9-3に示すようなアプセット、変形、曲げなどの永久変形を受け、これは塑性変形として知られている。

a) むくみ

b) 変形

c) 曲げ

パンチ金型の塑性変形を引き起こす主な原因には、次のようなものがある:

- について 押し出し力 が大きすぎて、パンチ金型材料の降伏強度を超えている。

- パンチ金型の強度と硬度が低すぎる。

- ブランク材の硬度が高すぎる。

- ブランクの体積が大きすぎて、余分な材料を取り除くことができない。

- パンチ金型材料の選択が不適切。

パンチ金型の曲がりや変形を防止するため、熱硬度が良く、圧縮強度の高い高速度工具鋼を使用し、焼入れ・焼戻し後の硬度は61HRC以上とする。ブランクの精度を向上させ、ブランクの両端を平行にし、ブランクの硬度を110HBW以下に制御する必要がある。

さらに、押し出し時のパンチとダイの同軸度を確保するために、ダイのガイド精度と取り付け精度を向上させる必要がある。

骨折

破壊は、パンチ・ダイの寿命に直接影響する最も有害な破壊形態である。パンチ金型の破断は多くの場合、ごく小さな傷から始まり、次第に拡大して円形の亀裂を形成し、ひどい場合には亀裂や突然の破損が発生する。亀裂が発生する主な原因は、交互に繰り返される応力と周期的な温度変化である。

冷間押出工程では、短時間に大量の熱が発生してダイスの温度が上昇し、押出のたびに熱と冷のサイクルが繰り返される。この熱と冷の交互作用により、ダイス表面の応力は正負交互に変化し、熱疲労亀裂が発生する。したがって、疲労はパンチ金型の割れの主な原因の一つである。

さらに、偏心荷重を受けると、フィレットと直線部分の接合部、つまり断面や形状が変化する部分で亀裂が発生することが多く、破損に至ることもある。特に、これらの移行部分のフィレットが非常に小さいか、滑らかに接続されていない場合、割れはより深刻になる。

なぜなら、これらの部品は応力集中部であり、亀裂の発生源となるからである。したがって、これらの部品を適切なフィレットで設計し、滑らかに接続できるように慎重に加工・研磨し、応力集中を避けることが、亀裂の発生を防ぐ効果的な方法である。

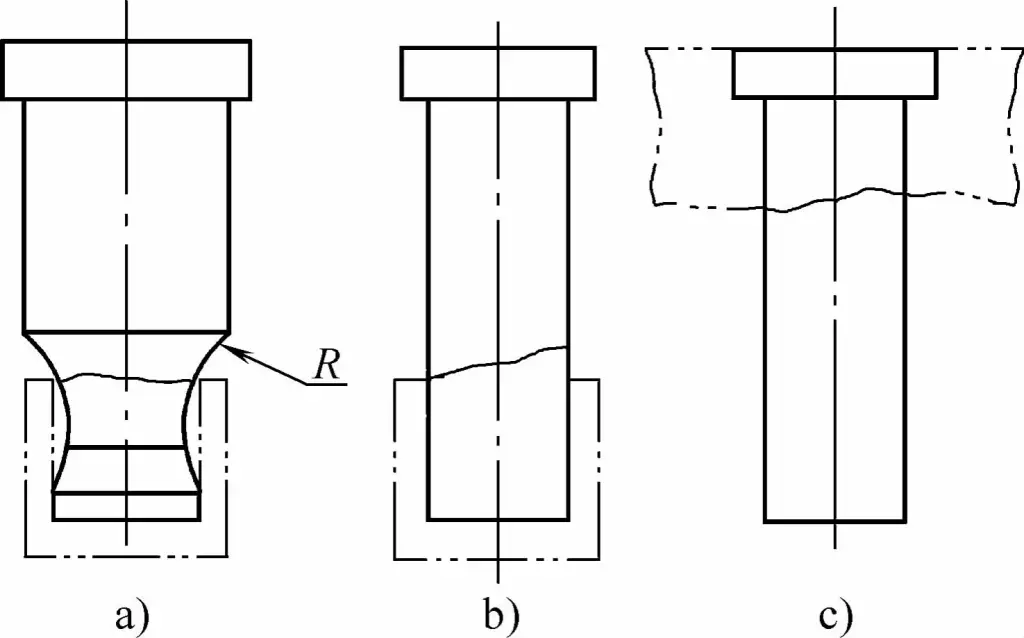

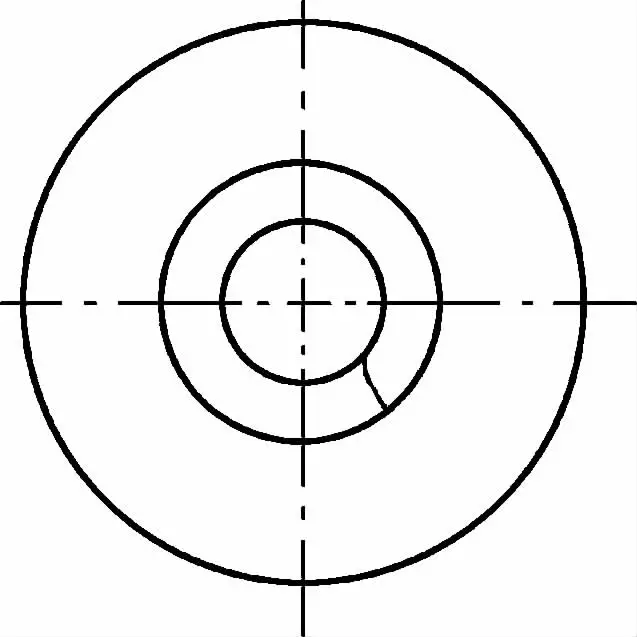

パンチ金型の破壊は、その破壊の性質と破壊部位の形状から、横亀裂、縦亀裂、放射状亀裂に分けられる。横亀裂には2つの状況があり、1つは図9-4に示すような破断である。破断の多くは移行部で起こり、時には押出片の加工部とパンチ・ダイの固定連結部で起こることもある。

a) トランジション・エリアの亀裂

b) 押出成形品端部の亀裂

c) 凸型取り付けプレート部分のクラック

破断の原因は主に偏心荷重による曲げ応力であり、応力集中の影響は少ない。カップ形状の間接押出しの場合、パンチダイのフィレットRが間接押出しを過度に制限すると、そこに横割れが発生する。

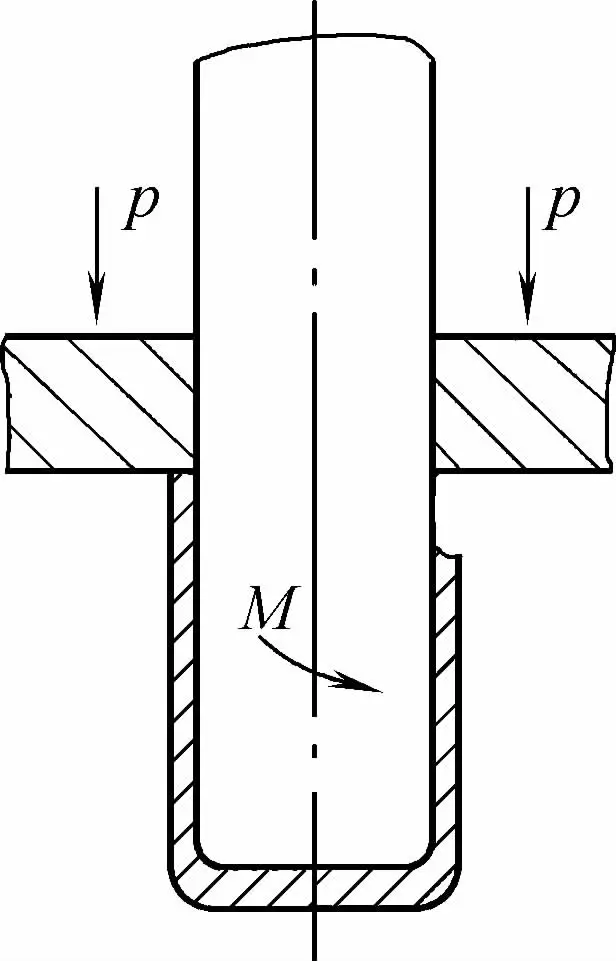

間接押出し片の口部が斜めになっている場合、すなわち片側が高く片側が低くなっている場合は、図9-5に示すように、引抜き時の横力による曲げモーメントでパンチ・ダイが破断することが多い。もう一つの破断である引張破断は、潤滑状態が悪くなると断面が変化する部分で多く発生する。

引張破断の主な特徴は、破断面が平坦であることである。パンチ金型の引張破断を防止するには、潤滑条件の改善と摩擦の低減が有効な対策である。

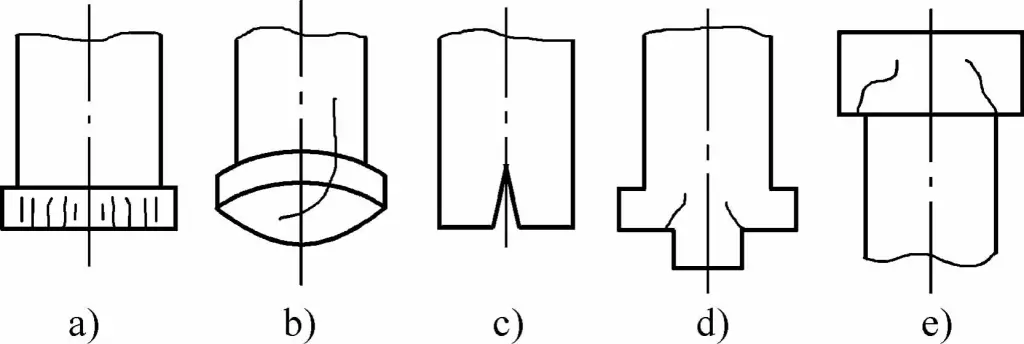

縦亀裂の一般的な形態を図9-6に示す。図9-6aに示す縦割れは、ワーキング・リング・ベルトの外周に発生する。これは周期的、熱と冷の交互応力による疲労性亀裂で、ブランクの潤滑不良、パンチ金型の硬度不足も関係する。

a) 疲労き裂

b) 縦割り

c) セントラル・スプリット

d), e) コーナークラック

この微小な縦割れの発生を抑えるには、まず靭性に優れた高速度鋼材を選び、表面の耐摩耗性と耐疲労性を高めるために浸炭窒化処理を施す必要がある。

第二に、適切な粒度の砥石を選択し、研削中の送り量を厳密に管理することである。研削後は研磨を行う。同時に、潤滑の質を高め、摩擦を減らし、パンチ金型の表面硬度を61HRC以上にすることも有効である。

図9-6b、図9-6cに示すような、加工端面から上方へ進展する縦割れや中央割れは、そのほとんどが炭化物偏在や過度の偏析などの材料欠陥に起因する。炭化物偏在は鋼の脆性を増大させ、強度を低下させるからである。鍛造時の材料偏析は、一般にレベル3以下に制御される。

これは小径ロッドでは達成可能である。大径ロッドでは、厳密な交差鍛造工程を経て、過度の炭化物偏析をなくす必要がある。図9-6dおよび図9-6eに示すコーナークラックは、連結部のフィレットが小さすぎたり、接合部が滑らかでないために発生する。

そのため、接続部分をフィレットで設計すること、スムーズな移行と応力集中がないように入念に機械加工と研磨を行うことが、コーナークラックを防ぐ効果的な対策となる。

凸型の加工端面とテール端面に放射状に発生するクラックを図9-7に示す。凸型の加工フィレットに発生するクラックは、表面的な小さなクラックである。これらのクラックは、非常に小さな擦り傷、引っかき傷、金属付着による引き剥がし傷から始まることが多く、極めて細い線から徐々に微小なクラックへと拡大していく。

a) 作動半径のひび割れ

b) 作業端面のひび割れ

c) 尾端面のひび割れ

したがって、表面粗さを小さくし、フィレット部の硬度を高め、高品質の潤滑剤を使用して金属の付着を防止すれば、このような亀裂を避けることができる。凸金型の加工端面に発生するネットワーククラックは、押出時の熱影響による熱疲労が原因である。

研削量が多すぎたり、送り速度が速すぎたりすると、表面の過熱による亀裂が押出成形時に網目状の亀裂に発展することもある。したがって、成形端面を研削する場合は、目の粗い砥石を使用する。

完成品に近いところでは、研削量を毎回少なくし、焼戻し処理、軟窒化処理、クロムメッキなどの表面処理を確認する。凸型の尾端面には、図9-7cに示すようなネットワーククラックのようなエンドクラックが発生することがある。

この表面ネットワーク、長手方向に進展するクラック現象は、端面の凹凸、材料の不均一、または凸型パッドの不均一、センター倒れ変形、端面の接触不良が原因である。従って、凸金型の尾端面は平らで、作業端面と平行にし、十分な厚みと強度を持つ凸金型パッドを使用して剛性を高め、変形を防止する必要がある。

凸金型の曲げ、破断、亀裂損傷の原因と防止策を表9-3に示す。

表9-3:凸型における曲げ、破断、ひび割れ損傷の原因と防止策

| 損害の形態 | 主な特徴 | 結成の原因 | 予防措置 | |

| 横クラック | 骨折 | 1)破断面が斜めになっている。 2)破断点には目立つティアストライプがある。 3)破断はトランジション・エリアで起こる。 4)突然起こる。 | 1)ブランク端面の凹凸により、押出時に横力が発生し、凸型が曲がり、割れる。 2)ブランクと金型キャビティの隙間が大きいため、押出時のメタルフローが不均一になり、偏心荷重の偏りで凸型が破損する。 3) 凸型が中心から外れているか傾いて設置されており、凹型と位置が合っていない。 4) 凸型の移行部のフィレット半径が小さすぎるか、滑らかに接続されていないため、応力が集中し、型が破損する。 5) 凸型の移行部にナイフ痕、研削痕、傷、焼入れ割れがある。 6) 凸型が細長く、加工部の長径比が大きすぎる。 7)金型材料の不適切な選択と高い熱処理硬度は、不十分な焼戻しによる脆性を増加させる。 8) 装置の精度が悪く、剛性が低い。 | 1)ブランクの精度を向上させるために、成形工程を増やす。 2) ブランクと金型キャビティの隙間が0.1mm以内になるように管理する。 3) 効果的なガイド方法を採用することで、取り付け精度を向上させる。 4) フィレット半径を適宜大きくし、加工後は表面粗さRaが0.4μm以下になるまで研磨する。 5) 仕上げ加工と研磨を行い、加工痕や傷を取り除く。 6) 凸型の長さをできるだけ短くし、特に加工部の有効長と直径の比を4以下に抑える。 7)凸金型の製造には靭性に優れた高速度鋼を選択し、凸金型の靭性を高めるために十分な焼戻しを伴う低温焼入れを採用する。 8) 高精度、高剛性、大トン数の専用押出機を使用する。 |

| 引張破断 | 1) 破断面が平らである。 2) 破片は灰色の鋳鉄の外観に似ており、光沢がある。 3) 破断は断面の移行部に位置する。 | 1) 半径と直線の接合部には、荒い工具痕と鋭い線状の傷がある。繰り返し作用により、疲労亀裂が発生し、円形亀裂に拡大し、最終的に破断する。 2) パンチが過度の圧力を受ける。 3) パンチ材料の圧縮強度が不足している。 4) 潤滑不足は過度の摩擦を引き起こし、材料除去中にパンチの破損につながる。 | 1) 緻密な機械加工を行い、ツールマーク、切削痕、傷を除去する。 2) パンチの圧縮強度と耐荷重性を高めるため、高品質の素材を選ぶ。 3) 摩擦を減らすために優れた潤滑剤を使用する。 | |

| 縦方向の亀裂。 | マイクロクラック | 1) 作業ベルトの円筒面上。 2) 表層に位置する。 3) マイナーで結構。 | 1) パンチベルトの表面が滑らかでなく、粗く、傷がある。 2) パンチの表面硬度が不十分。 3) パンチの過熱は表面の軟化につながる。 4) 潤滑が悪いと表面摩擦が大きくなり、パンチの表面に金属が付着して傷がつく。 | 1) 研削時には、適切な粒度の砥石を使用し、過熱によるマイクロクラックを防ぐために送り量を制御する。 2) 表面粗さRa≦0.4μmになるまで精密機械加工と研磨を行う。 3) パンチの製造には熱硬度に優れた高速度鋼を使用し、焼入れ後に61HRC以上の硬度を確保する。 4) 優れた潤滑剤を使用する。 |

| 縦割れ | 1) 軸方向に沿って。 2) 中央に位置する。 3) 明らかなひび割れ。 | 1) 素材の深刻な偏析。 2) 炭化物の不均一な分布。 3) 過剰な残留オーステナイト。 | 1) 均一な組成を持つ高品質の素材を選ぶ。 2) 鍛造プロセスを採用し、炭化物偏析を3以下に抑える。 3) 残留オーステナイトを安定化させるために極低温処理を実施する。 | |

| ラジアル・クラック | マイクロクラック | 1) 作業端面。 2) フィレットの半径。 | 1)金型表面の軟化につながる熱疲労。 2) 研削代が大きく、送り速度が速いため、表面の過熱によるマイクロクラックが発生する。 3) 熱処理中の表面脱炭。 4) 金属の付着により、凸状の金型表面が引かれ、線状の傷がひび割れにまで及ぶ。 | 1) 窒化浸炭処理を実施する。 2) 目の粗い砥石を使用し、最終寸法に近づくにつれて研削送り速度を下げる。 3) 熱処理温度を制御する。 4) 凸金型の表面粗さを下げ、硬度を上げ、加工工程を微細化し、表面粗さRa≦0.4μmまで研磨する。 |

| センタークラッキング。 | 1)テールエンド面。 2) 中心から放射状に広がる。 | 1) 素材組織が不均一で、炭化物の偏析が激しい。 2) 凸型の尾端面が凸凹になり、応力が偏る。 3) 凸型パッドは薄く、支持面積が小さい。 4)凸型パッドが倒れ変形し、金型尾端中央部が支持されなくなる。 | 1) 炭化物の偏析をレベル3以下に抑えるために鍛造工程を活用する。 2) パンチの尾端は平らでなければならない。峰穴があることは許されない。 3) バッキングプレートの厚みを増し、支持面積を広げる。 4) バッキングプレートの定期的な点検が必要で、変形した場合は再研磨または交換する。 | |

ダメージ

局所的な損傷は、フランジングや剥離のように、パンチの加工部分に発生する。一方、粉砕や粉砕損傷は、全体的な損傷の一形態である。これらは突発的で破壊力が大きい。ダイの固着現象の代表的なものは、金属の固着とかじりです。ダイの固着はパンチの加工面に傷をつけやすく、押出部品の品質に影響を与えます。

ダイスの固着がひどくなると、材料の払い出しが困難になり、作業条件が悪化し、押出工程が正常に進まなくなる。これら3種類の破損の原因と防止策を表9-4に示す。

表9-4:パンチ損傷の原因と予防策

| ダメージの種類 | 主な特徴 | 結成の原因 | 予防措置 |

| フランジング | 1) エッジ・カール 2) エッジの欠陥 | 1) 不適切な材料選択 2) 不合理な熱処理工程 3) エッジの過熱による軟化 4) エッジのマイクロクラック | 1) 分離の少ない素材を選ぶ。 2) 刃先の脆性増加を防ぐため、複数の焼戻し工程を実施する。 3) 研削作業中は、刃先の過熱や火傷を避けること。 |

| ピーリング | 1) 局所的な崩壊とチャンクの喪失 2) フレーク状 | 1) 炭化物が材料中に蓄積し、ネット状の構造を形成する。 2) 局所欠陥を伴う不均一な材料構造 3) 過度の脆性につながる不適切な熱処理 4) 研削中の局所的な過熱と火傷 | 1) 炭化物の偏析が少なく、均質な構造を持つ高品質の材料を選ぶ。 2) 複数の焼戻し工程を実施し、各工程は通常1.5時間以上続く。 3) 目の粗い砥石を使用し、研削中の送り速度を制御する。 |

| 粉砕 | 粉砕 | 1) 焼戻しが不十分で、パンチ金型の硬度が過大になり、脆性が増大する。 2) パンチ・ダイの圧縮強度を上回る瞬間的な圧縮力。 3) 余分な材料の除去を妨げる。 4) 工具のミスアライメントにより、ダイセットが中心からずれる。 5)一度に2つのワークを置くなどのオペレーターのミス。 | 1) パンチ金型の硬度を63HRC以下に保つために、複数の焼き戻し工程を実施する。 2) パンチ金型は、圧縮強度が高く、靭性に優れた材料を選ぶ。 3) 余分な材料をスムーズに除去するため、閉塞鍛造はできるだけ避ける。 4) 運転中は細心の注意を払い、工具の緩みやその他の異常がないか常に確認すること。 |

| ギャリング接着 | 1) 金属剥落の形成 2) 表面の傷、凹凸 3) 表面上の金属粒子の存在 | 1) ワークがきれいでなく、不純物が含まれている。 2) 金型が滑らかでなく、硬度が低い。 3) 潤滑効果の低下。 | 1) ワーク表面は、不純物、異物、酸化がなく、清浄でなければならない。 2) ダイキャビティを慎重に研磨し、表面粗さRa≤0.4 µmにする。 3) 金型には高強度、高硬度鋼または硬質合金を使用する。 4) 優れた潤滑処方を使用し、作業手順を改善する。 |

金型キャビティの損傷と予防策

冷間押出のダイ・キャビティは、ダイ・パンチほど損傷しにくい。ダイキャビティの一般的な損傷には、亀裂、縦亀裂、横亀裂、一般的な摩耗などがあります。

クラッキング

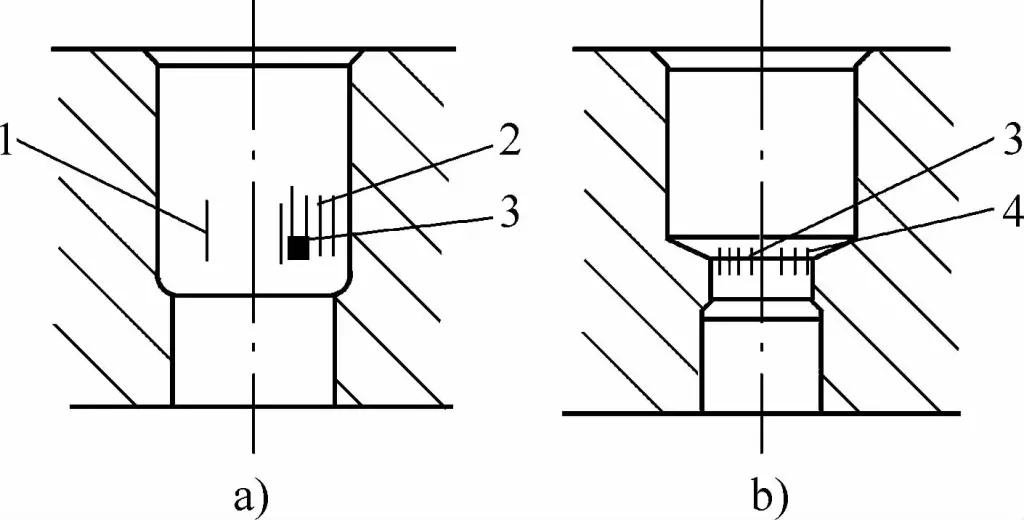

図9-8に示すように、割れは初期金型損傷の代表的な形態 で、主にチップの縦割れとして観察される。チップに縦割れが発生する主な原因は、プレストレス不足、チップの肉厚が薄すぎること、過度の真円度誤差、強度不足などである。

これを防ぐには、ダイキャビティチップの干渉量と厚みを十分に大きくすることが重要です。硬質合金チップを使用する場合は、外径の真円度誤差を0.005mm以内に管理する必要がある。

縦方向の亀裂

図9-9に示すように、金型キャビティ内面に亀裂が生じる。当初は亀裂や熱焼付き傷とは似ても似つかない。しかし、加工回数が増加するにつれて、無数の縦傷が発生し、次第に亀裂のネットワークに発展し、最終的には剥離に至る。

この亀裂は疲労性のもので、特に潤滑状態が悪化し、プレストレスが不十分な場合に発生しやすい。したがって、潤滑油の品質を向上させ、干渉量を適切に増加させることで、縦亀裂を減少させることができる。

金型の表面硬度を高めるために浸炭窒化処理を施したり、金型キャビティを作る際に一般工具鋼を硬質合金に置き換えたりすることで、図9-9aのような亀裂を完全になくすことができる。

a) キャビティ内表面の亀裂

b) ワーキング・エッジのひび割れ

1 - 初期傷 2 - 亀裂のネットワーク 3 - 剥離 4 - 縦方向の亀裂

図9-9bに示す縦亀裂は、加工端バンド位置で発生し、ダイキャビティ内面にも集まっている。ある程度の深さはあるが、貫通せず、主に表層に集中している。

これらの亀裂は、主としてブランク表面に残留した酸化物が潤滑不良を引き起こし、ダイスの固着につながるか、またはダイス表面の軟化に起因する。従って、ブランクの清浄度を維持し、潤滑処理効果を高めること、ダイスキャビティの硬度を向上させるために軟窒化処理を施すこと、あるいはダイスキャビティインサートに硬質合金を使用することにより、これらの亀裂を効果的に除去することができる。

横クラック

図9-10に示すように、横亀裂には2つの一般的なタイプがある。図9-10aに示すダイスの横亀裂は、断面の移行部で発生する。移行部のフィレットの半径を適切に大きくするか、あるいはこの箇所でダイスを横方向に2分割すれば、これらの亀裂をなくすことができる。

a) 移行部の亀裂

b) ガイド部と成形部の境界の亀裂

図9-10bに示す横亀裂は、ダイのガイド部と成形部の境界、すなわちダイの繰り返し作用を受ける部分に発生する。押出加工中、パンチがダイに加える荷重は周期的な繰り返し荷重であるため、ダイの半径方向の弾性変形も周期的に変動する。

この長時間の繰り返しにより、界面に横クラックが発生する。亀裂の発生は、金型の過度の変形と強度不足に直接関係していることは明らかであり、また、はめあい面の接触状態にも関係している。

そのため、インサートと金型全体の内径と外径の比率を大きくする、干渉量を適切に大きくする、はめあい面の接触が均一になるようにする、複数のプレスジャケットを持つ金型を使用することで、横割れをなくすことができる。

ダメージ

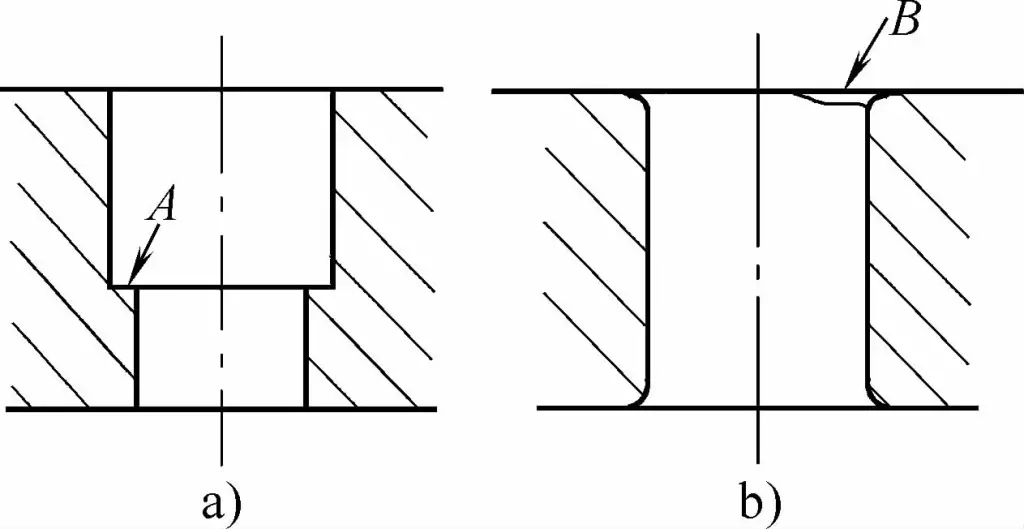

図9〜11に示すように、ダイスキャビティおよび加工面に発生する角潰れAおよび層間剥離Bは、冷間押出ダイスにおける一般的な損傷形態である。この種の剥離損傷は、加工刃の端部、刃先の稜線部、穴の口部で発生することが多い。これらは応力が集中する部分であり、比較的弱い。

a) コーナー崩壊

b) 剥離

フィレット半径の不適切な選択や材料靭性の低さは、局所的な剥離につながる可能性がある。また、局部的な欠陥や局部的な過熱による軟化がある場合にも、金属剥離が発生することがある。したがって、靭性の高い材料を使用し、適切なフィレット半径を選択し、高品質の潤滑剤を使用することで、剥離の発生を大幅に低減し、防止することができます。

プレストレスリングの損傷と予防策

複合金型におけるプレストレスリングの損傷形態は、主に縦割れと永久変形である。

縦割れ

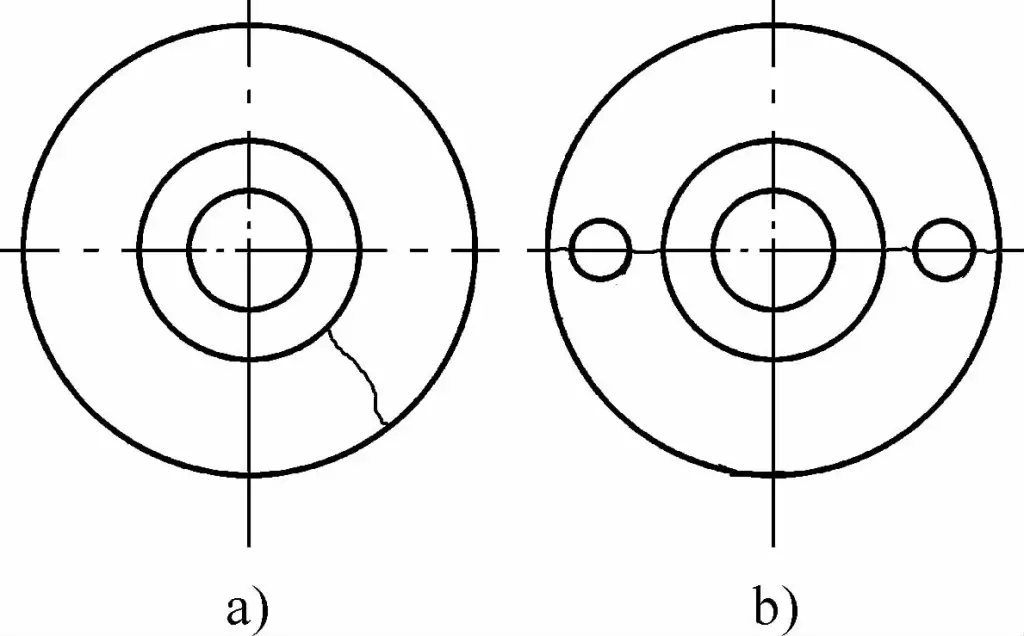

図9-12aは、プレストレス外輪における2種類の縦割れシナリオを示している。1つは、組立後数時間以内に発生する自然割れで、もう1つは、数個、数十個、あるいは数百個を押し出した後、荷重下で発生するものである。

この割れの主な原因は、組立体の予干渉が大きすぎるために、外輪内面に発生する予応力による引張応力が外輪材料の降伏強度を超えてしまうこと、つまり予応力の外輪に過大な引張応力がかかってしまうこと、あるいは外輪自体の強度不足や硬度過大によるものである。

プレストレス外輪を一重で仮締めする場合、外輪の硬度が50HRCに近いと、自然亀裂、つまり組立後の配置期間中に外輪が突然勝手に割れてしまう危険性があるため、一重外輪の硬度を45HRC以下に管理する必要がある。

ダブルプレストレスの外輪を使う場合、外輪の硬度が40HRC以下なら、中輪の硬度は50HRCでもよい。しかし、組み立ての際、外輪と中輪を先に組み付けておかないと危険でもある。したがって、外輪の割れを防ぐには、外輪の干渉量と硬度を厳密に管理し、組み立て方法を合理的にする必要がある。

図9-12bのように、プレストレス・リングに固定用の穴を加工する場合、この穴は外輪の強度を大きく低下させ、応力集中の原因となるため、押し出し時に穴あけ位置で割れが発生することが多いので、金型固定用の穴やプレストレス・リングに他の穴をあけることはなるべく避ける。

(a) 外輪のひび割れ

(b) ドリリングポイントでの割れ

永久変形

永久変形は、プレストレス・リングの材料選択が不適切であったり、熱処理後の硬度や強度が低かったり、組立時に過度の干渉が生じ、ラジアル方向の圧力が過大になったりすることが原因で発生する可能性があります。

そのため、優れた材料を使用し、適切な熱処理を施して硬度と強度を高めるか、あるいはプレストレス・リングの直径と干渉を最適に選択して予圧が材料の降伏強度を超えないようにすることで、このような永久変形を防ぐことができる。

プレッシャープレートの損傷と予防策

さまざまな原因によるプレッシャープレートの損傷には、主に半径方向の亀裂と永久変形の2種類がある。

放射状の亀裂

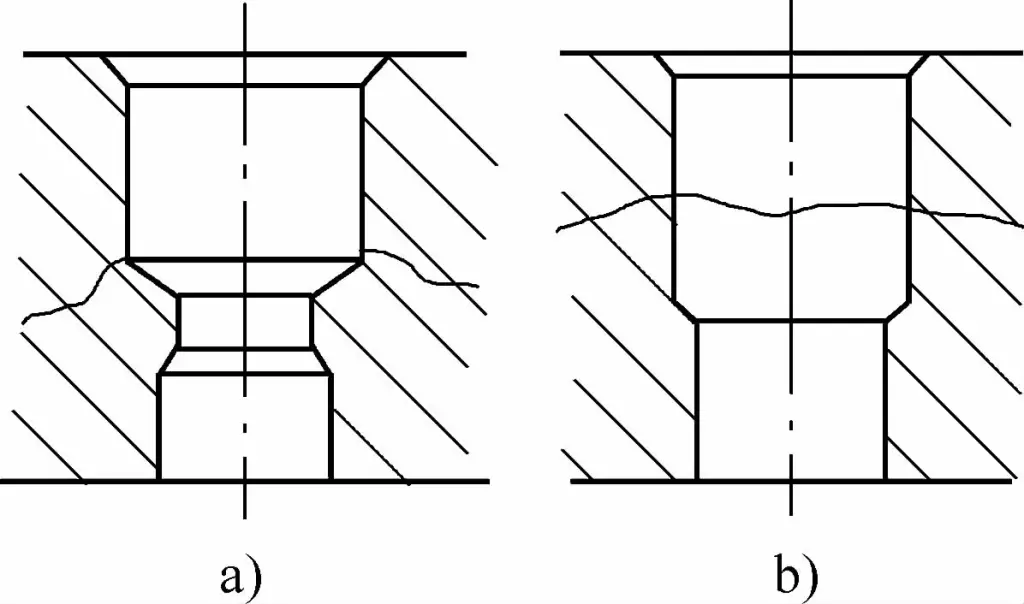

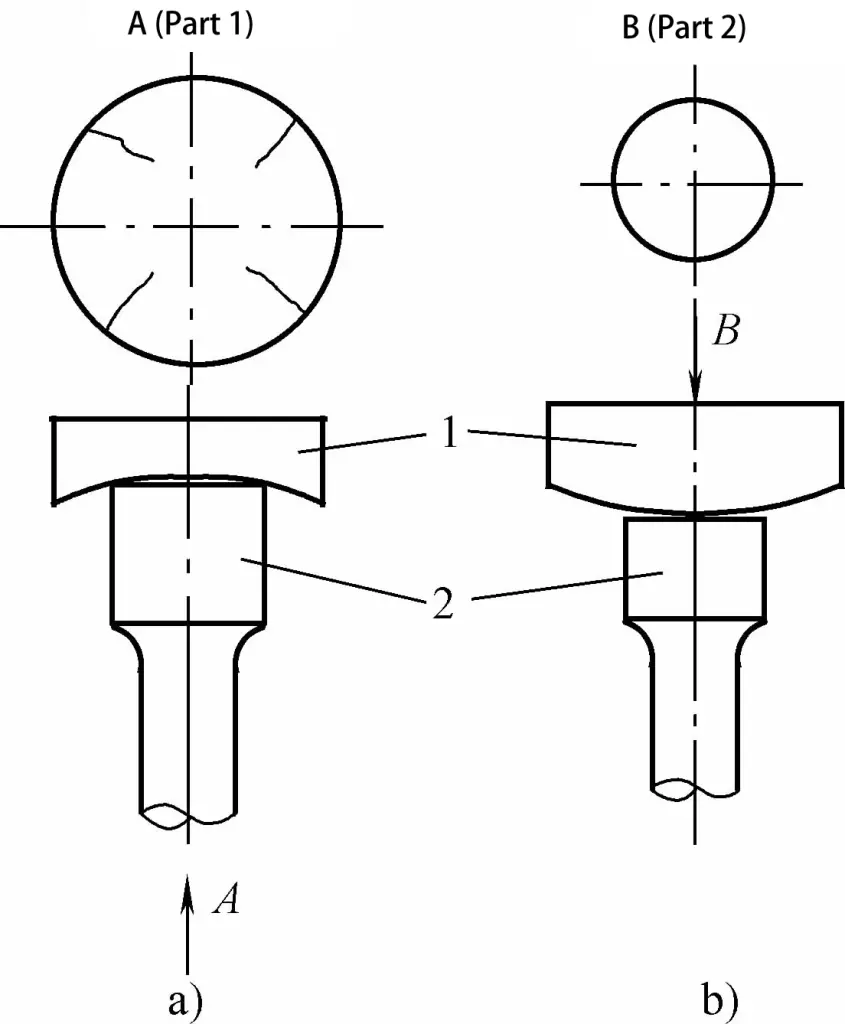

ラジアル・クラックとは、図9-13に示すように、プレッシャー・プレートの半径方向に沿って発生する放射状のクラックのことである。放射状亀裂の原因には次のようなものがある:

プレッシャープレートの材質が悪く、硬度が低い;

ベアリング表面に凹凸がある(図9-13a参照)、またはダイスの直径が小さすぎる(図9-13b参照);

プレッシャープレートが何度も弾性変形を繰り返し、疲労亀裂が発生する。

こうしたひび割れをなくすための予防策には、以下のようなものがある:

プレッシャープレートの硬度を上げる;

プレッシャープレートの厚みを増すか、ダイの直径を大きくする;

プレッシャープレートの外側に補強リングを追加し、強度を高める;

加工中のプレッシャープレートの上下面の平行度を確保し、凹凸をなくすこと。

a) インデンテーション

b) 突出。

1 - プレッシャープレート

2 - パンチ

永久変形

プレッシャープレートのベアリング表面に永久的な変形が生じる理由は、以下の通りである:

プレッシャープレートの強度が十分でない;

過大な単位押出力;

プレッシャープレートの厚さが足りないか、ダイの直径が小さすぎる。

この種の永久変形を避けるための予防策には、以下のようなものがある:

プレッシャープレートを作るために高品質の材料を使用すること;

プレッシャープレートの硬度と強度を高めるため、合理的な熱処理プロセスを採用;

プレッシャープレートの圧縮能力を向上させるために、プレッシャープレートの厚みとダイの直径を大きくする;

凸型と凹型から伝達される高圧を緩和するために多層加圧プレートを使用する。