冷間押出成形に使用される材料は、良好な塑性変形性、低変形抵抗性、加工硬化に対する感受性を有していなければならない。冷間押出成形に使用する材料の選定は、押出成形製造において極めて重要な検討事項の一つである。製品の品質や性能に影響するだけでなく、金型の寿命にも直接影響するため、冷間押出工程の複雑さにもある程度影響します。

近代工業の進歩、大型トン数専用押出プレス機や新しい金型材料の出現に伴い、冷間押出成形に使用できる材料の範囲が広がり、材料の種類も徐々に拡大している。

現在、多くの低塑性・高強度材料は、ある程度の変形の範囲内で冷間押出加工が可能である。現在、国内外の冷間押出しに使用されている金属材料を表2-3に示す。

表2-3: 金属 冷間押出成形に使用

| 材料名 | 素材グレード | ||

| 鉛、錫、銀およびそれらの合金 | |||

| 亜鉛および亜鉛-カドミウム合金 | |||

| アルミニウムおよびアルミニウム合金 | 純アルミニウム | 1070A,1060,1050A,1035,1200 | |

| 錆びにくいアルミニウム合金 | 5A01,5A02,5A03,5A05,3A21 | ||

| 硬質アルミニウム合金 | 2a01,2a02,2a04.22a06、22b11、2b12、2a10、2a11、22a12、2a13 | ||

| 鍛造アルミニウム合金 | 2A50,2A14 | ||

| 超硬アルミ合金 | 7A09 | ||

| 銅および銅合金 | 純銅 | T1、T2、T3、T4 | |

| 無酸素銅 | TU1,TU2 | ||

| 真鍮 | H62,H68,H70,H80,H85,H90,H96 | ||

| 錫リン青銅 | QSn6.5-0.15 | ||

| マグネシウム合金 | Mg99.50、Mg99.00、AZ41M、AZ61M | ||

| ニッケルおよびニッケル合金 | 純ニッケル | N2,N3,N4.N5,N6 | |

| ニッケル銅合金 | NiCu70-30 | ||

| スチール | 電気純鉄 | DT1,DT2 | |

| 一般炭素鋼 | Q195、Q215、Q235、Q275 | ||

| 高品質炭素構造鋼 | 08F,15F,08,10,15,20,25,30,35,40,45,50,15Mn,16Mn,20Mn | ||

| 深絞り鋼 | S10A、S15A、S20A | ||

| 合金構造用鋼 | 20MnV、20MnB、15Cr、20Cr、30Cr、40Cr、45Cr、15CrMo、20CrMo、30CrMo、35CrMo、42CrMo、12CrNi2、12CrNi3A、12CrNiTi、30Mn2、30CrMnSi、35CrMnSi、30CrMnSiA、40CrMnMo、40CrNiMo、18CrMnTi | ||

| ステンレス鋼 | フェライト系 | 10Cr17 | |

| マルテンサイト系 | 06Cr13、12Cr13、20Crl3、30Cr13、14Cr17Ni2 | ||

| オーステナイト系 | 06Cr19Ni10、12Cr18Ni9 | ||

| ベアリング・スチール | GCr9、GCr15 | ||

| 炭素工具鋼 | T8、T9 | ||

| 高速度鋼 | W18Cr4V | ||

さらに、チタンや特定のチタン合金、タンタル、ジルコニウム、精密合金、軽合金にも冷間押出が可能です。

冷間押出しによく使われる材料は、主に非鉄金属とその合金、炭素質量分率が0.2%以下の低炭素鋼、低合金鋼である。

非鉄金属

冷間押出しは非鉄金属から始まった。これらの金属の冷間押出しは、鋼鉄の冷間押出しよりも複雑でなく、単位が小さいからである。 押し出し力 も小さくなる。しかし、合金元素の含有量が多くなると、冷間押出加工性は悪化する。従って、合金元素の含有量の違いによって冷間押出加工性を判断する必要がある。

1.純アルミニウム

1070A、1060、1050A、1035、1200、8A06などの工業用純アルミニウムは、アルミニウム含有量(w(Al))が99%以上と高く、4×3=12のすべり系を持つ面心立方晶の純金属であり、冷間押出成形に理想的な材料です。

変形抵抗が低く、塑性加工性が良いだけでなく、変形中にほとんど硬化しないため、金型の寿命を延ばすことができる。冷間押出性能に優れた材料である。冷間押出成形に一般的に使用される工業用純アルミニウムの主な化学組成と機械的性質を表2-4に示す。

2.変形アルミニウム合金

冷間押出成形に使用される異形アルミニウム合金には、主に耐錆アルミニウム、硬質アルミニウム、展伸アルミニウムがある。

表2-4:冷間押出成形に一般的に使用される工業用純アルミニウムの主要化学組成と機械的性質

| 主な化学組成 (質量分率、%) | 機械的特性 | ||||||

| AI | 不純物 | コンディション | 引張強さRm/MPa | 降伏強度 RcL/MPa | エロンゲーションA (%) | 面積削減率Z(%) | ブリネル硬度 HBW |

| 99. 7 | 0. 3 | アニール | 70~110 | 50 ~ 80 | 35 | 80 | 15~25 |

| 99. 6 | 0. 4 | ||||||

| 99. 5 | 0. 5 | ||||||

| 99. 3 | 0. 7 | ワーク・ハードド | 150 | 100 | 6 | 60 | 32 |

| 99 | 1. 0 | ||||||

| 98. 8 | 1. 2 | ||||||

(1) さびにくいアルミニウム

5A02、5A05および3A21は、Al-Mn系およびAl-Mg系の耐銹性アルミニウム合金に属し、低強度、高塑性、優れた冷間押出性能により、冷間押出成形に理想的な材料である。

しかし、焼き入れ傾向が強く、熱処理ができないため、主に冷間加工硬化による強度向上に頼っている。冷間押出しによく使われる耐銹性アルミニウム合金は5A02と3A21である。その化学組成と機械的性質を表2-5に示す。

表2-5:5A02と3A21の化学組成と機械的性質

| グレード | 一次化学品 位置 (質量分率、%) | コンディション | 機械的特性 | ||||||

| Mg | ムン | アル | 引張強さRm/MPa | 降伏強度 RcL/MPa | エロンゲーションA (%) | 面積削減率Z(%) | ブリネル硬度 HBW | ||

| 5A02 | 2~2.8 | 0.15~0.4 | 97.85~96.8 | アニール | 190 | 80 | 23 | 64 | 45 |

| ハーフハード | 250 | 210 | 6 | / | 60 | ||||

| 3A21 | 0.05 | 1~1.6 | 99~98.4 | アニール | 130 | 50 | 23 | 70 | 30 |

| 硬化 | 220 | 180 | 5 | 50 | 55 | ||||

(2) 硬質アルミニウム

2A01~2A11および2A12などの合金は、硬質アルミニウムのAl-Cu-Mg系に属し、2A11は標準的な硬質アルミニウム、2A12は高強度硬質アルミニウムである。現在、この2種類の硬質アルミニウムが最も一般的に使用されています。純アルミニウムや低炭素鋼に比べ、硬質アルミニウムは塑性に劣り、押出強化効果が顕著でなく、非常に割れやすい。

したがって、軟化処理や潤滑処理を強化し、引張応力を発生させない最も合理的な変形条件と工程計画を確立する必要がある。硬質アルミニウム2A12は、CuとMgの両方を含み、多数の脆性化合物Al2CuMg(s相)とCuAl2(0相)を形成する。そのため、2A12は3A21よりも冷間押出が難しい。

2A11と2A12の化学組成と機械的特性を表2-6に示す。

表2:2A11と2A12の化学組成と機械的性質

| グレード | 一次化学品 位置 (質量分率、%) | コンディション | 機械的特性 | ||||||

| 銅 | Mg | ムン | 総不純物 | AI | 引張強さRm/MPa | エロンゲーションA (%) | ブリネル硬度 HBW | ||

| 2A11 | 3.8~4.8 | 0.4~0.8 | 0.4~0.8 | 1.8 | 残額 | アニーリング | <240 | 12 | 55 ~ 65 |

| 焼き入れ | 380 ~ 420 | 8 ~12 | 95 ~ 110 | ||||||

| 2A12 | 3.8~4.9 | 1.2~1.6 | 0.3~0.9 | 1.5 | 残額 | アニーリング | <240 | 12 ~ 14 | 55 ~ 65 |

| 焼き入れ | 440 ~ 470 | 8 ~ 12 | 110 ~ 120 | ||||||

(3) 鍛造アルミニウム

2A14は鍛造アルミニウム合金のAl-Cu-Mg-Si系に属し、高強度アルミニウム合金である。硬質アルミニウムに比べてケイ素含有量が多く、質量分率は0.6%~1.2%です。シリコンは熱処理状態で2A14合金の強度を高めることができる。焼入れと人工時効の後、強度は470MPaに達することができ、2A11より50MPa以上高い。

しかし、その塑性は2A11ほどではなく、特に冷間状態では割れやすい。したがって、鍛造アルミニウム合金を加工する際には、軟化効果と加工変形条件に特に注意を払う必要がある。2A14の化学成分および機械的性質を表2-7に示す。

表2-7:2A14の化学組成と機械的性質

| グレード | 一次化学品 位置 (質量分率、%) | コンディション | 機械的特性 | |||||||

| 銅 | Mg | ムン | Si | AI | 引張強さRm/MPa | エロンゲーションA (%) | 断面収縮率Z(%) | ブリネル硬度 HBW | ||

| 2A14 | 3.9~4.8 | 0.4~0.8 | 0.4~1.0 | 0.6~1.2 | 残額 | アニーリング | 190 ~ 215 | 10 ~15 | 43. 5 | 62 ~ 65 |

| 焼き入れと老化 | ≥460 | ≥10 | 25 | ≥130 | ||||||

3.純銅と無酸素銅

純銅および無酸素銅は、純アルミニウムと同様に面心立方格子を持つ純金属であり、冷間押出加工に適した材料である。軟化状態での強度は210MPa程度である。

4.銅合金

工業用純銅の強度は高くないため、構造材としての用途は限られる。銅に一定の強度、靭性、耐摩耗性、電気伝導性、熱伝導性、耐食性を持たせるために、亜鉛、錫、マンガン、アルミニウム、シリコンなどの様々な合金元素が加えられる。亜鉛を主合金元素とする銅合金は黄銅と呼ばれ、錫を主合金元素とするものは青銅と呼ばれる。

(1) 真鍮

真鍮は普通の真鍮と特殊な真鍮に分けられる。

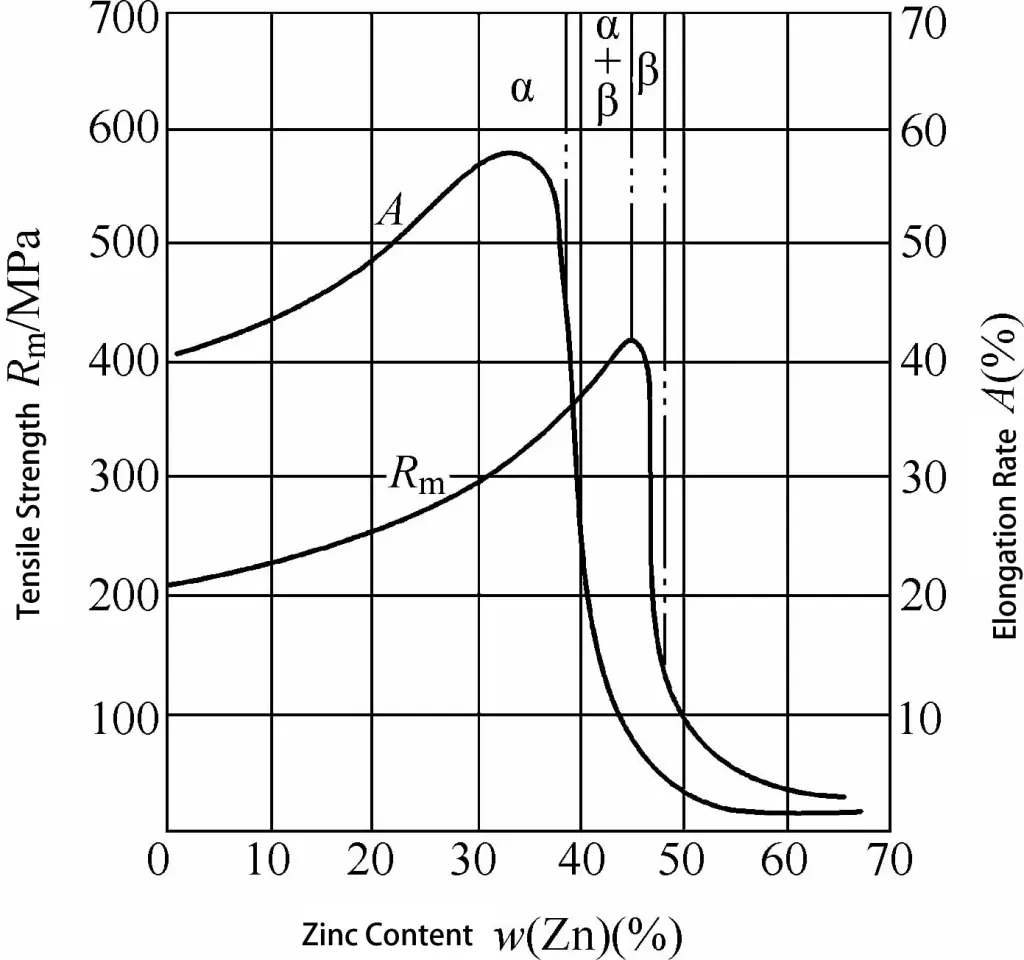

通常の黄銅は銅と亜鉛の二元合金である。図2-4に示すように、CuにZnを添加すると、Cuの機械的性質に大きな影響を与える。この図から、黄銅中の亜鉛含有量w(Zn)が39%以下の場合、ZnはCuに溶解して面心立方格子置換固溶体αを形成し、非常に軟らかく塑性変形が大きいことがわかる。

黄銅中の添加亜鉛量w(Zn)が39%を超えると、化合物CuZnに基づく体心立方格子固溶体である硬くて脆いβ相が現れ、伸び率Aは急激に低下するが、引張強さRは依然として増加する。亜鉛含有量w(Zn)が約45%のとき、Rmは最大値に達する。

亜鉛の含有量をさらに増やすと、より硬く脆いγ相が黄銅中に現れる。これは、Cu5Zn8という化合物に基づく複雑な立方格子を持つ固溶体である。この時点で黄銅のRmは急激に低下するため、亜鉛含有量w(Zn)が45%を超える銅亜鉛合金は実用的な価値を持たない。

以上の分析から、亜鉛含有量w(Zn)が39%を超えないH62、H68、H70などの黄銅が冷間押出加工に適していることがわかる。冷間押出加工に使用される銅およびその合金の化学成分および機械的性質を表2-8に示す。

(2) ブロンズ

青銅には多くの種類があり、一般に銅に含まれる合金元素の種類によって名前が付けられる。例えば、Alを含む青銅はアルミニウム青銅と呼ばれ、Snを含む青銅は錫青銅と呼ばれます。

現在の技術条件では、青銅の冷間押出加工はかなり難しい。しかし、スズ-リン青銅QSn6.5-0.15は冷間押出加工に成功している。

これは、このスズリン青銅のリンが脱酸することで、非常に硬くて脆い化合物であるSnO2これにより、この錫-リン青銅の機械的特性と加工性能が向上し、冷間押出加工に適している。

表2-8:冷間押出用銅およびその合金の化学組成と機械的性質

| 名称 | グレード | 一次化学組成(質量分率、%) | コンディション | 機械的特性 | ||||

| 銅 | 亜鉛 | 総不純物 | 引張強さRm/MPa | 断面収縮率Z (%) | ブリネル硬度 HBW | |||

| 純銅 | T1 | 99.95 | アニール | 210 ~ 230 | 47. 5 ~ 50 | 40 ~ 50 | ||

| 純銅 | T2 | 99. 9 | アニール | 210 ~ 230 | 47.5 ~ 50 | 40 ~ 50 | ||

| 純銅 | T3 | 99.7 | アニール | 210 ~ 230 | 47. 5 ~ 50 | 40 ~ 50 | ||

| 真鍮 | H62 | 60. 5 ~ 63. 5 | 39 ~ 36 | 0. 5 | アニール | 300 ~ 350 | 30 ~ 40 | 50 ~ 60 |

| 真鍮 | H68 | 67 ~ 70 | 30 ~ 32 | 0.3 | アニール | 300 ~ 320 | 30 ~ 45 | 45 ~ 55 |

5.その他の非鉄金属

純ニッケルは冷間押出成形できるが、ダイスに付着しやすい。そのため、冷間押出し前にニッケルの表面を銅でコーティングし、コーティングの厚さを約0.02mmにし、塩素化パラフィンを潤滑剤として使用するのが最適である。多段階冷間押出しの場合は、保護ガスを使用した電気炉で中間焼鈍を行う必要があります。各焼鈍後、銅めっきを再施工しなければならない。

ニッケル銅合金NiCu70-30も冷間押出成形が可能である。

純チタンは冷間押出成形が可能であるが、必要な押出単位力が大きい。冷間押出しの前に、ブランクはフッ化物-リン酸塩表面処理を受ける必要があり、その後グラファイト、二硫化モリブデン、または合成樹脂で潤滑される。

カドミウム-亜鉛合金などの亜鉛合金は、乾電池の製造に広く使用されている。しかし、室温での冷間押出成形には適さない。カドミウム-亜鉛合金を約100℃に加熱し、30~60分間保持してから押し出すのがより適切である。ラノリンやステアリン酸亜鉛は、押出成形時の潤滑剤としてよく使用される。

マグネシウムとその合金は、室温での押出成形には適さない。ブランクを押出すには230~370℃に加熱する必要がある。

スチール

現在の冷間押出製造において、使用される鋼材の種類は大きく以下の3つに分けられる:

(1) 成形可能なスチール

この種の鋼の主な要件は成形性であり、優れた押出強化効果は要求されない。主に炭素含有量(w(C))が0.1%未満の普通炭素鋼を指す。

(2) 成形加工による機械的特性の向上が必要な鋼材

炭素含有量(w(C))が0.2%を超えるほとんどすべての低炭素鋼および中炭素鋼の高品質構造用鋼と合金構造用鋼は、加工硬化によってこの目的を達成することができる。

(3) 熱処理による機械的特性の向上が必要な鋼材

製品部品の強度要件が冷間押出で達成可能な強度を超える場合、または全断面にわたって厳しい強度要件が課される場合、熱処理が必要となる。

例えば、自転車の変速軸やオートバイのエンジンに使われるスプライン・スリーブのような部品は、20Crや40Crのような低合金構造用鋼を使用することが多いが、それでも性能要件を満たすためには、押出後にさらなる熱処理が必要である。このような材料の場合、熱処理中に高い焼入れ性を持つ必要がありますが、押出し力を低減するために適切に軟化させることができなければなりません。

熱間鍛造が可能なほぼすべての鋼は、冷間押出しも可能である。しかし、ダイスや設備の制約から、冷間押出しに使用できる鋼の種類は、一般に炭素含有量(w(C))が0.5%未満の中炭素鋼および低炭素鋼、ならびに炭素含有量(w(C))が0.5%未満の低合金鋼に限定される。

実際の生産では、炭素含有量(w(C))が0.2%以下の低炭素鋼や低合金鋼が広く使用されている。表2-9に、現在冷間押出加工に使用できる鋼種、化学成分、機械的性質を示します。

| 名称 | グレード | 主な化学成分(質量分率、%) | 機械的特性 | 注 | ||||||||

| C | ムン | Si | P | S | Cr | 引張強さRm/MPa | エロンゲーションA (%) | 面積縮小Z(%) | ブリネル硬度 HBW | |||

| 高品質の炭素構造用鋼 | 10 | 0.07~0.14 | 0.35~0.65 | 0.17~0.37 | ≤0.035 | ≤0.04 | / | 340~360 | 43~40 | 60 | 107~110 | 軟化状態 |

| 15 | 0.12~0.19 | 0.35~0.65 | 0.17~0.37 | ≤0.04 | ≤0.04 | / | 360~380 | 38~40 | 55~60 | 109~121 | ||

| 20 | 0.17~0.24 | 0.35~0.65 | 0.17~0.37 | ≤0.04 | ≤0.04 | / | 390~420 | 28~32 | 55 | 121~131 | ||

| 合金構造用鋼 | 15クロム | 0.12~0.18 | 0.4~0.7 | 0.17~0.37 | / | / | 0.7~1.0 | 450 | 20 | 40 | 128 | |

| 20クロム | 0.17~0.24 | 0.5~0.8 | 0.17~0.37 | / | / | 0.7~1.0 | 850 | 10 | 40 | 133~138 | ||

| 40Cr | 0.37~0.44 | 0.5~0.8 | 0.17~0.37 | / | / | 0.8~1.1 | ≥1000 | ≥9 | ≥45 | 156 | ||

| 深絞り鋼 | S10A | 0.06~0.12 | 0.25~0.5 | ≤0.1 | ≤0.03 | ≤0.035 | / | 300~400 | 46~50 | 55 | 137 | |

| S15A | 0.12~0.18 | 0.25~0.5 | ≤0.1 | ≤0.03 | ≤0.035 | / | 340~450 | 44~48 | 55 | 143 | ||

| S20A | 0.16~0.22 | 0.25~0.5 | ≤0.1 | ≤0.03 | ≤0.035 | / | 380~500 | ≥26 | 55 | 156 | ||