金属板を多用する産業分野では、要求サイズに応じて板を切断する必要があるため、シャーリングマシンは様々な産業分野で最も広く使用されている板切断装置となっている。

近年、中国のシャーリングマシンの研究と生産は急速に発展し、構造が絶えず更新され、徐々に完全な品種と仕様の範囲になりました。小型から大型まで、1mm×1000mmから40mm×4000mmまでの剪断サイズは、剪断機のパラメータ標準の完全なシリーズを形成しており、最大の仕様は50mm×3200mmの機械式トランスミッション剪断機を生産しています。

業界の特殊なニーズに応えるため、13mm×16000mmの広幅シャーリングマシンや25mm×12000mmのローリングシャーが生産され、設計と製造のレベルは絶えず向上してきた。中・小型シャーリングマシンは、ユーザーニーズに合わせた機械式トランスミッションの開発に加え、1960年代からは中・大型シャーリングマシンにも徐々に油圧式トランスミッションが採用されるようになった。

また、スイングビームシャーリングマシン、ストレート&ベベル兼用シャーリングマシン、シートベンディング&シャーリングマシンなども適宜開発され、シャーリング精度と自動化レベルを向上させるために、その構造は継続的に改良され、使用範囲の拡大と生産効率の向上を図っている。

I.シャーリングマシンの用途と分類

について 剪断機 直線シャーリングマシンのカテゴリに属し、主に様々なサイズの金属板の直線エッジをシャーリングするために使用されます。後方または前方の材料停止装置を使用して、板金を一定の長さにせん断することができる。後部の材料停止板を持ち上げると、任意の長さの剪断を行うことができる。機械本体の大部分にはスロートがあり、その深さの範囲内で幅の広いストリップを連続的に剪断することができる。

作業台に設置されたアングルシャーリング装置は、板を斜めにせん断することができるため、鉄鋼圧延、自動車、航空機、船舶、トラクター、機関車、橋梁、電化製品、計器、ボイラー、圧力容器など、金属板を生産・使用するあらゆる産業分野で例外なくシャーリングマシンが使用されている。

シャーリングマシンには多くの種類があり、プロセスの用途や構造タイプによって分けられる:

1.平刃剪断機

剪断品質は比較的良好で、ねじれ変形も少ない。機械式トランスミッションが一般的で、小型のシャーリングマシンに多く使用されている。

2.傾斜刃シャーリングマシン

ギロチンシャーリング機とスイングビームシャーリング機を含む。剪断品質は前者より悪く、ねじれ変形があるが、力とエネルギー消費は前者より小さく、中型と大型の剪断機に適している。主な伝動方式は油圧伝動と機械伝動を採用している。ガイドレールの種類には、スライディングガイドレールとローリングガイドレールがある。この構造形式は最も多く生産され、広く使用されている。

スイングビーム剪断機は、直線剪断型と、直線剪断型と傾斜剪断型に分けられ、後者は主に30°溶接開先の剪断に使用される。主要な伝達システムは油圧伝達および機械伝達を備え、前者はより多く生産される。

3.多目的シャーリングマシン

板曲げ機とシャーリング機、つまり2つの工程を同じ機械で完結させることができ、機械の下部が板のシャーリングを行い、上部が曲げ加工を行うもので、手前でシャーリング、奥で板曲げを行う機械もある。

すなわち、シャーリングマシンの上下のツールホルダーには、一方に板をシャーリングするためのブレードが装備され、他方にプロファイルをシャーリングするためのブレードが装備されている。

4.特殊シャーリングマシン

空気圧式シャーリングマシンは、高速でシャーリング本数が多いシャーリングラインで主に使用される。足踏み式シャーリングマシンは、薄板や幅の狭い板のシャーリングに使用されます。斜め刃シャーリングマシンでは、機械的な伝達はギア伝達とウォームギア伝達に分けることができます。

クランクシャフトのタイプによって、それは長いクランクシャフト(または偏心シャフト)伝送と偏心シャフト垂直エルボーロッドタイプに分けることができます。機械下向き伝動形式では、下軸伝動と横軸伝動に分けられる。油圧伝動では、単シリンダー、直列二重シリンダー、並列二重シリンダーなどがある。

5.CNCシャーリングマシン

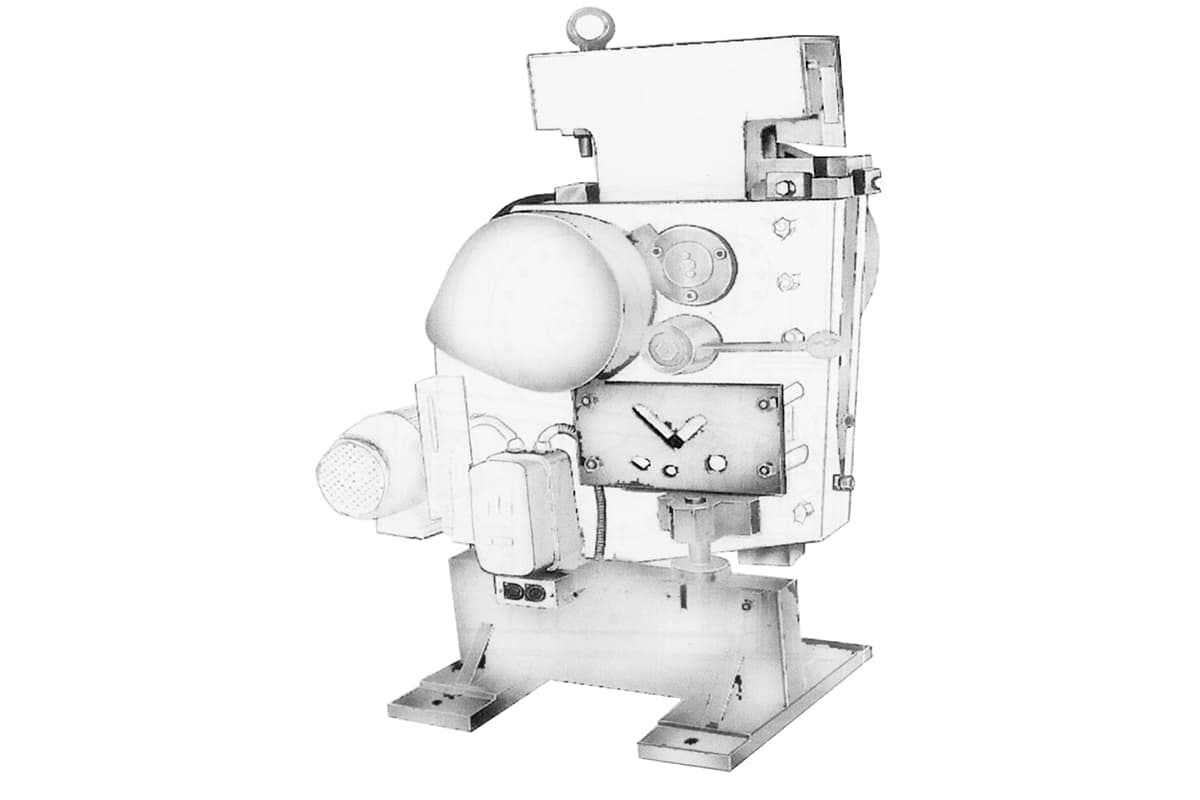

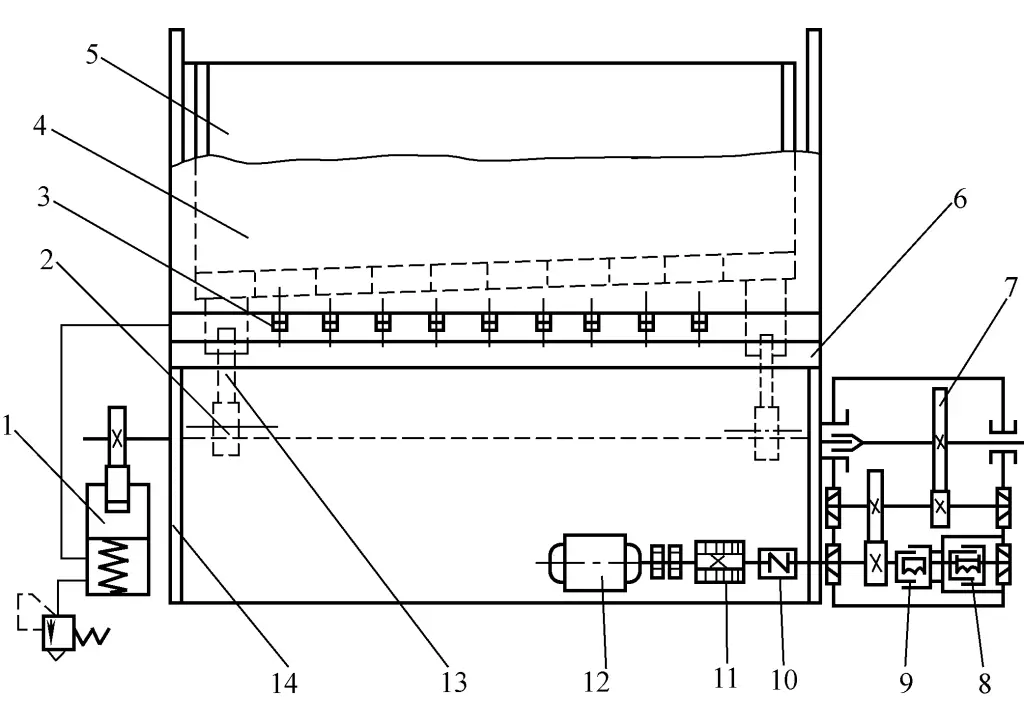

図1に示すCNCシャーリングマシン。これは一般的なギロチンまたはスイングビーム剪断機の本体に、バックゲージの高速自動位置決め制御システムを搭載し、ACサーボモータとボールねじ伝達可変速駆動装置によって駆動され、バックゲージサイズの精度を確保し、剪断精度と生産効率を向上させます。

使用されるCNCシステムは、バックゲージ、ブレードギャップ、シャーリング角度をプログラム制御することができ、電子表示装置を装備することができる。レーザーアライメント装置は工作機械の前面に設置され、ビームを集中させ、明瞭にする。

一部のCNCシャーリングマシンは、バックゲージ装置をキャンセルし、油圧スイングビームシャーリングマシンの前にCNCフロントフィーディングテーブルを備えている。剪断される材料はフィーディングテーブルに置かれ、油圧クランプでクランプされ、自動的に送り込まれ、プログラムされた設定に従って自動的に位置決めされ、剪断機の上部ツールホルダの動きと調整され、単一位置決め剪断または連続自動剪断のために、剪断精度を大幅に向上させ、労働強度を低減することができます。

CNCシャーリングマシンは、材料排出の自動化を実現するために、電磁吸引ローラーとスタッキング装置を装備することができます。制御システムはせん断機械に特別な CNC システムを使用し、簡単なプログラミング、安定した、信頼できる性能、完全な機能および便利な操作を用いる。

II.シャーリングマシンの技術的パラメータ

シャーリングマシンのモデルは、「鍛造機械モデル作成方法」に従って確立され、主なパラメータはシャー厚さ×板幅で表されます。剪断厚さの系列パラメータは、中国で生産される鋼板の厚さ標準を考慮し、優先番号系列R5とR10に基づいています。

剪断幅は、生産される鋼板の標準幅を参照し、使用工場の要求と海外の同様の剪断機のシリーズ状況を組み合わせて決定される。わが国で制定されたシャーリングマシンの技術パラメーター標準を表1に示す。

表1 シャーリングマシンの基本パラメータ

| せん断可能厚さ t/mm | せん断可能幅 b/mm | 定格せん断角α | ストローク数/(回/分) | |

| 無負荷運転 | フルロード | |||

| 1 | 1000 | 1° | 100 | 40 |

| 1250 | ||||

| 2.5 | 1250 | 1° | 65 | 30 |

| 1600 | ||||

| 2000 | ||||

| 2500 | ||||

| 3200 | ||||

| 4 | 2000 | 1°30′ | 60 | 22 |

| 2500 | ||||

| 3200 | 55 | 20 | ||

| 4000 | ||||

| 6 | 2000 | 1°30′ | 50 | 18 |

| 2500 | ||||

| 3200 | 14 | |||

| 4000 | ||||

| 5000 | - | 12 | ||

| 6300 | ||||

| 8 | 2000 | 1°30′ | 50 | 14 |

| 2500 | ||||

| 3200 | 45 | 12 | ||

| 4000 | ||||

| 5000 | - | 10 | ||

| 6300 | ||||

| 10 | 2000 | 2° | 45 | 12 |

| 2500 | ||||

| 3200 | 40 | 10 | ||

| 4000 | ||||

| 5000 | - | 8 | ||

| 6300 | ||||

| 12 | 2000 | 2° | 40 | 10 |

| 2500 | ||||

| 3200 | 35 | 8 | ||

| 4000 | ||||

| 5000 | - | |||

| 6300 | ||||

| 16 | 2000 | 2°30′ | 30 | 8 |

| 2500 | ||||

| 3200 | ||||

| 4000 | ||||

| 5000 | - | 6 | ||

| 6300 | ||||

| 20 | 2000 | 2°30′ | 20 | 6 |

| 2500 | ||||

| 3200 | ||||

| 4000 | ||||

| 5000 | - | 5 | ||

| 6300 | ||||

| 25 | 2000 | 3° | 20 | 5 |

| 2500 | ||||

| 3200 | ||||

| 4000 | ||||

| 5000 | - | 4 | ||

| 6300 | ||||

| 32 | 2500 | 3°30′ | 15 | 4 |

| 3200 | ||||

| 4000 | ||||

| 5000 | - | 3 | ||

| 6300 | ||||

| 40 | 2500 | 3°30′ | 15 | 3 |

| 3200 | ||||

| 4000 | ||||

注:

1.選択された板材は、σ b ≤ 450MPa。

2.油圧伝達式シャーリングマシンの場合、全負荷ストローク数のみが規定されている。

3.スロート深さは、一般に0、100、300、500mmから選ぶ。

中国には多くのシャーリングマシンメーカーがあり、各メーカーは、国が定めた基本的なパラメータ基準に従って、自工場の製品構造の特徴や市場のニーズと組み合わせて、自工場の一連のパラメータテーブルも開発している。熾烈な競争のため、製品の開発や仕様も多種多様である。

国内外で生産されているシャーリングマシンの主な技術パラメータの開発状況は以下の通りである:

1.せん断可能な板厚

1960年代頃、海外では板厚60mmまでのシャーリングマシンが生産され、中国でも板厚50mmのシャーリングマシンが生産された。

科学技術の発展に伴い、板材の切断工程も絶えず改良されてきた。近年、板厚40mmまで切断できるシャーリングマシンは珍しくなっている。設備の稼働率と経済性を考慮すると、多くの国で生産されているシャーリングマシンの最大切断厚は25mmか32mmである。

2.せん断可能板幅

大型トラック、トレーラー、大型バス、大型航空機の発達に伴い、シャーリング幅を大きくする需要は増え続けている。海外では9000mm、10000mmまでの切断幅のシャーリングマシンが生産されている。切断幅6000mmのシャーリングマシンは比較的多く生産されている。

3.喉の深さ

製品品質の継続的な向上に伴い、板金の剪断品質と生産効率に対する要求も高まっている。シャーリングマシンで長尺材をシャーリングする工程は、もはや他の切断技術に太刀打ちできないため、深溝シャーリングマシンで長尺材をシャーリングする方法はほとんど見られなくなった。

また、スロート深さは機械重量に大きく影響するため、現在、国内生産、海外生産ともにスロート深さの小さいシャーリングマシンが採用される傾向にあり、特に大型シャーリングマシンではその傾向が顕著である。ユーザーの特殊な要求に対応するため、本シリーズでは、一部のどを大きくした仕様を除き、一般的に浅いのどを採用し、深いのどは特注で対応している。

4.せん断角度

剪断シートの曲がりやねじれを抑えるため、一般に剪断角度を小さくすることが採用されるが、これは剪断力を多少増加させ、応力成分の強度や剛性にも多少の影響を与える可能性があるが、剪断品質は向上する。

5.ストローク数

ストローク数は生産効率に直結する。生産の発展に伴い、様々な搬出入装置の出現により、機械はより高いストローク数を要求される。機械式トランスミッションの小型シャーリングマシンの場合、一般的に毎分50回以上に達します。油圧トランスミッションのシャーリングマシンはまた、ストローク数を増やすために、シャーリングされたプレートの幅に応じてストローク長を自動的かつ迅速に調整できるように、油圧システムと制御の側面を考慮しています。

各国の鉄鋼生産において板金の生産量は大きな割合を占めており、多くの産業部門が板金を使用しているため、工業先進国には、独自の一連のパラメーター基準に従ってシャーリングマシンを生産している工場が数多くあります。

いくつかのCNCシャーリングマシンの主な技術パラメータを表2に示す。

表2 CNCシャーリングマシンの主な技術パラメータ

| 名称 | QS11K-4×2500 | QS-11K-6×2500 | QC12K-4×2500 | QC12K-6×2500 | QC12K-6×3200 | |

| 切断可能厚さ/mm | 4 | 6 | 4 | 6 | 6 | |

| 切断可能幅/mm | 2500 | 2500 | 2500 | 2500 | 3200 | |

| せん断角度 | 1°18′ | 1°30′ | 1°30′ | 1°30′ | 1°30′ | |

| バックゲージストローク/mm | 750 | 750 | 600 | 600 | 600 | |

| ストローク回数/(回/分) | 60 | 60 | 22 | 22 | 17 | |

| メインモーター出力/kW | 5.5 | 7.5 | 5.5 | 7.5 | 7.5 | |

| トランスミッション・タイプ | 機械式アンダードライブ・クラッチ式 | 油圧スイングビーム式 | ||||

| CNC軸数 | 1 | |||||

| リアストッパー調整最高速度/(m/min) | 5 | |||||

| リアストッパー調整位置精度/mm | ± 0.10 | |||||

| 機械寸法/mm | ロング | 3590 | 3670 | 3080 | 3130 | 3840 |

| 幅 | 3200 | 1830 | 1440 | 1530 | 1675 | |

| 高さ | 1560 | 1610 | 1550 | 1600 | 1620 | |

| 機械重量/トン | 5.5 | 6 | 4 | 5 | 6.6 | |

注:剪断されたプレートの強度α b ≦450MPa。

III.シャーリングマシンの動作原理と構造

1.シャーリングマシンの動作原理と性能分析

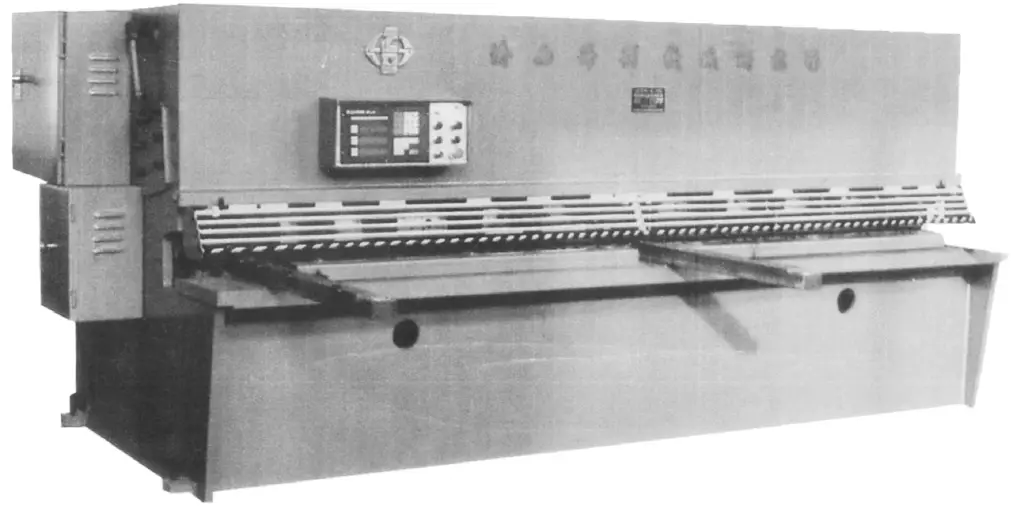

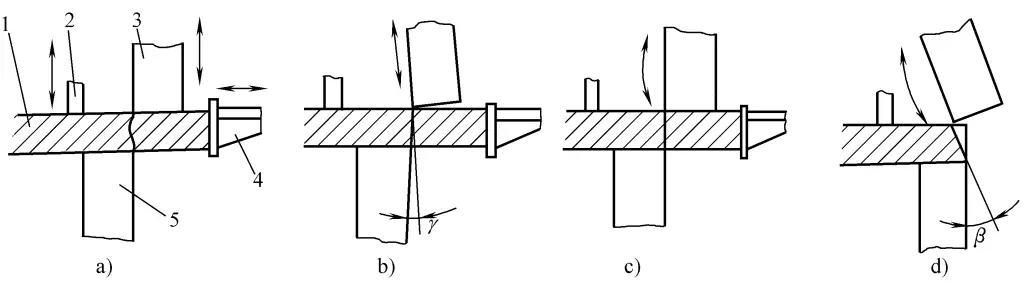

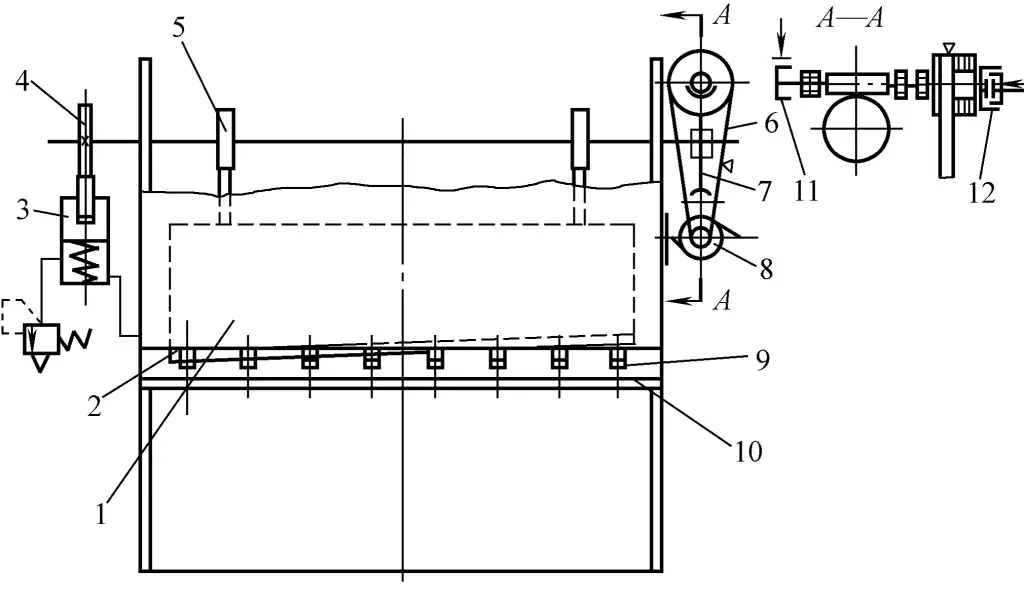

シャーリングマシンは、図2に示すように、移動する上刃と固定された下刃によって、さまざまな厚さの金属板に適度な刃間隙で剪断力を加え、板を破断させ、必要な寸法に分離させる。

a) 上ブレードが垂直面内で上下に動く。

b) 上ブレードは前進角γで平面内を上下する。

c), d) 上刃は円弧面に沿ってスイングする。

1-金属シート

2プレッサー

3-上刃

4-リアストップラック

5-下ブレード

剪断品質を向上させ、処理範囲を拡大するために、剪断機の移動刃には、以下のように異なる運動形態がある:

(1)上刃が垂直に上下する(ギロチン式)。

(2)上刃が傾斜面で上下する(上刃前傾式)。

(3) 上刃は円弧面に沿ってスイングし(スイングタイプ)、図2dに示すように、ストレートエッジの剪断、またはストレートエッジと開先エッジの両方の剪断、すなわち溶接開先角度βの切り出しが可能である。

上刃が垂直面内で上下する構造がより一般的に使用されている。上刃の前傾運動は、垂直面運動を基本に改良されたもので、剪断品質の向上に有利であり、4枚刃を使用することで刃の寿命を延ばすことができる。前傾角度γは1°~2.5°が多く、3°以上の角度は少ない。

シャーリングマシンの主な駆動方式には、機械式変速機、油圧式変速機、空圧式変速機があり、油圧式変速機の方が一般的に使用されている。小型の機械式トランスミッションのシャーリングマシンは、ストローク数が多い、メンテナンスが簡単、操作の習得が容易などの理由から、現在でも国内外のメーカーが生産している。

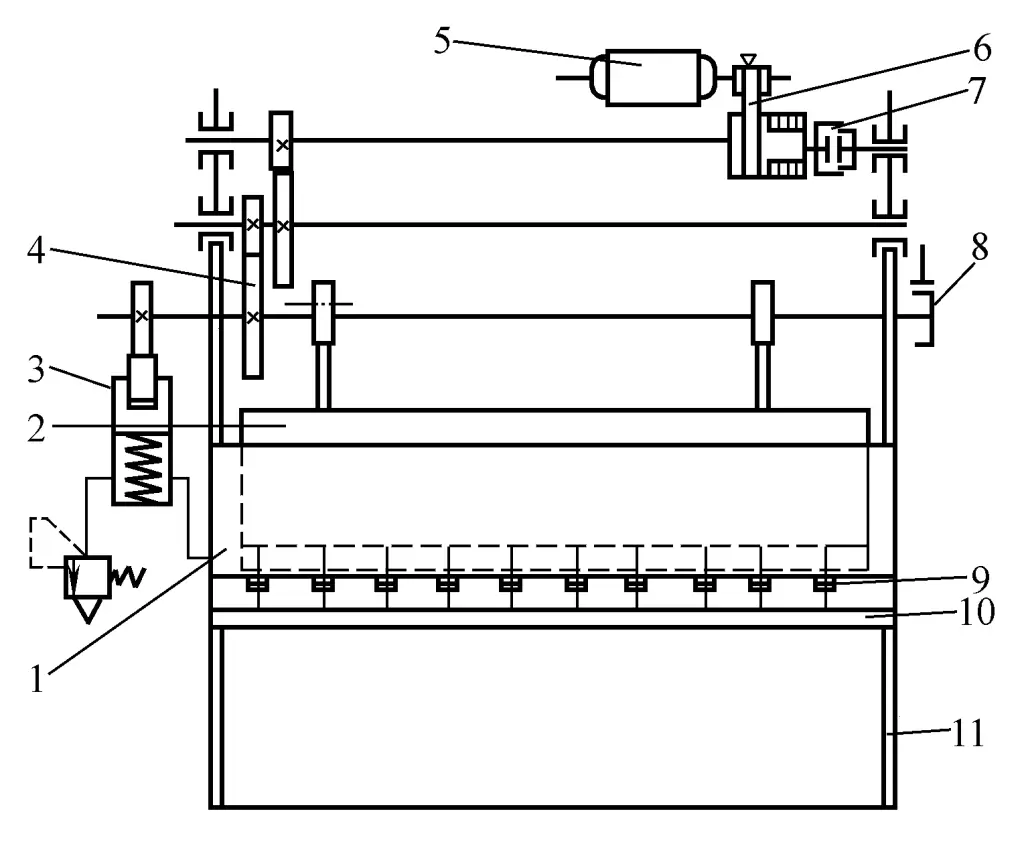

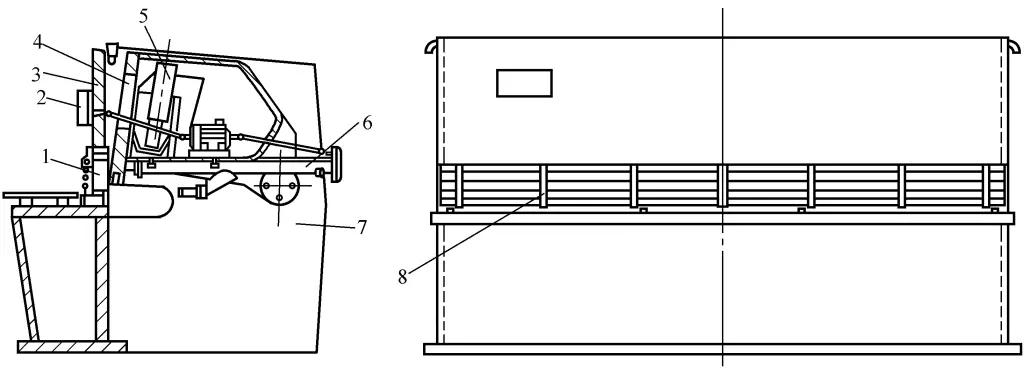

機械式トランスミッションのシャーリングマシンでは、円筒歯車式トランスミッションが一般的であり、上部トランスミッションタイプと下部トランスミッションタイプがある。上部伝動式では、図3に示すように、モータ5がVベルト6を介してフライホイール軸を駆動し、クラッチ7を介して減速装置4が偏心軸を駆動し、この偏心軸がコネクティングロッドを介して上部刃物台2を駆動し、上下往復運動をさせて剪断作業を行う。

1-ビームを押す

2-上部ツールポスト

3プレスタンク

4ギア・リダクション・システム

5-電気モーター

6Vベルト

7クラッチ

8ブレーキ

9-プレッサーフット

10-ワークベンチ

11-マシン本体

偏心軸の左端のカムが加圧油タンク3内のプランジャーを駆動し、加圧油を押え足9に送り、板材を剪断前にクランプする。復帰時には、バネの張力により押え足が後退します。

メカニカル・ダウン・ドライブ・シャーリング・マシンは、図4に示すように、コンパクトな構造で、マシン本体の高さが低く、重心が低く、安定性に優れ、部品サイズが小さく、製造および設置が比較的容易である。一般に板厚6mm以下の小型シャーリングマシンに使用され、大型仕様ではあまり使用されない。

1-クランプオイルタンク

2-偏心シャフト

3-クランプフット

4-クランプビーム

5-上部ツールキャリア

6-下部ツールキャリア

7ギア・トランスミッション・システム

8ブレーキ

9クラッチ

10-カップリング

11-フライホイール

12モーター

13-コネクティングロッド

14-ボディ

機械式伝動シャーリングマシンでは、図5に示すように、ウォームギア駆動も使用される。モータはVベルト駆動によりフライホイール軸を駆動し、フライホイール軸にはウォームが設けられ、ウォームホイールを駆動し、ウォームホイールにより偏心軸を回転させ、コネクティングロッドを介して上刃物台を上下往復動させ、せん断作業を行う。偏心軸の左端にはカムとクランプ油圧シリンダーが設置されている。ウォームギヤ駆動の伝達比は大きく、円滑に作動し、騒音も少ないが、効率は低いため、中・小型のシャーリングマシンに使用されている。

1-クランプビーム

2-上部ツールポスト

3-クランプオイルタンク

4カム

5-偏心シャフト

6Vベルトドライブ

7-ウォーム・ギア・ドライブ

8-電気モーター

9-プレッサーフット

10-下部ツールポスト

11-ブレーキ

12クラッチ

油圧トランスミッション式シャーリングマシンの生産は増加しており、図6に示すような構造になっている。主な特徴は、剪断力が全ストロークを通じて一定であること、作業が安全であること、汎用性が高いこと、重量が軽いこと、大型の伝動部品を製造する必要がないこと、一部のパラメータ値を調整するのが容易で自動化を実現できることであるが、ストローク数が少ないこと、機械式伝動シャーリングマシンに比べて故障の検出と除去が容易でないことである。

1-ホールドダウンフット

2バックゲージカウンター

3-ホールドダウンビーム

4-スイングアッパーナイフフレーム

5-メイン油圧シリンダー

6バックゲージ

7-マシン本体

8-安全カバー

油圧シャーリングマシン、機械式トランスミッションシャーリングマシンのいずれにおいても、上部ナイフフレームが円弧面に沿って移動するスイングビームシャーリングマシンが開発されている。スイングビームシャーリング機は、ギロチンシャーリング機固有のガイド機構をなくし、ガイド面の加工やメンテナンスの手間を省くことができる。

ブレード間の隙間の調整は、ツールホルダのピボットポイントにある偏心シャフトを使用することにより達成され、シンプルな構造で、調整が便利です。上部ツールホルダの両端の同期移動は、ツールホルダ自体の強力な剛性によって達成することができ、油圧システムの対応する制御装置を排除することができます。スイングビーム剪断機の上刃は円弧面に沿って移動するため、剪断中に刃先が自動的に板の端から離れることができ、刃の摩耗を減らすことができる。

2.シャーリングマシンの構造

一般的なシャーリングマシンは、本体、伝動装置、ツールホルダー、プレッサー、リアストップラック、フロントストップラック、バランサー、材料支持装置、ブレードギャップ調整装置、ライトアライメント装置、潤滑装置、電気制御装置などで構成され、主な構成部品は次のようになっている:

(1) ボディ

本体は一般に左右の支柱、作業台、横木からなる。旧式のシャーリングマシンの場合、本体はほとんどが鋳鉄製で、作業台、横木、左右の支柱を組み合わせてボルトとピンで固定している。このような複合構造の本体は重く、剛性に劣り、接合面の加工が多くなるため、鋳鉄部品の使用は次第に減っていった。

加工技術の進歩に伴い、中・小型のシャーリングマシンでは鋼板一体型の溶接構造の採用が増えている。溶接ボディは軽量で剛性に優れ、美観にも優れるため使用頻度が高い。大型シャーリングマシンでは、外形寸法が大きいため、加工のしやすさから溶接一体型構造が多く採用されている。

(2) ツールホルダー

ツールホルダーはシャーリングマシンの重要な部品である。昔ながらの小型のシャーリングマシンでは、ツールホルダーには鋳鉄製の部品が使われることが多く、大型のものでは鋳鋼製の部品が使われる。近年は鋼板溶接構造のものが増えている。

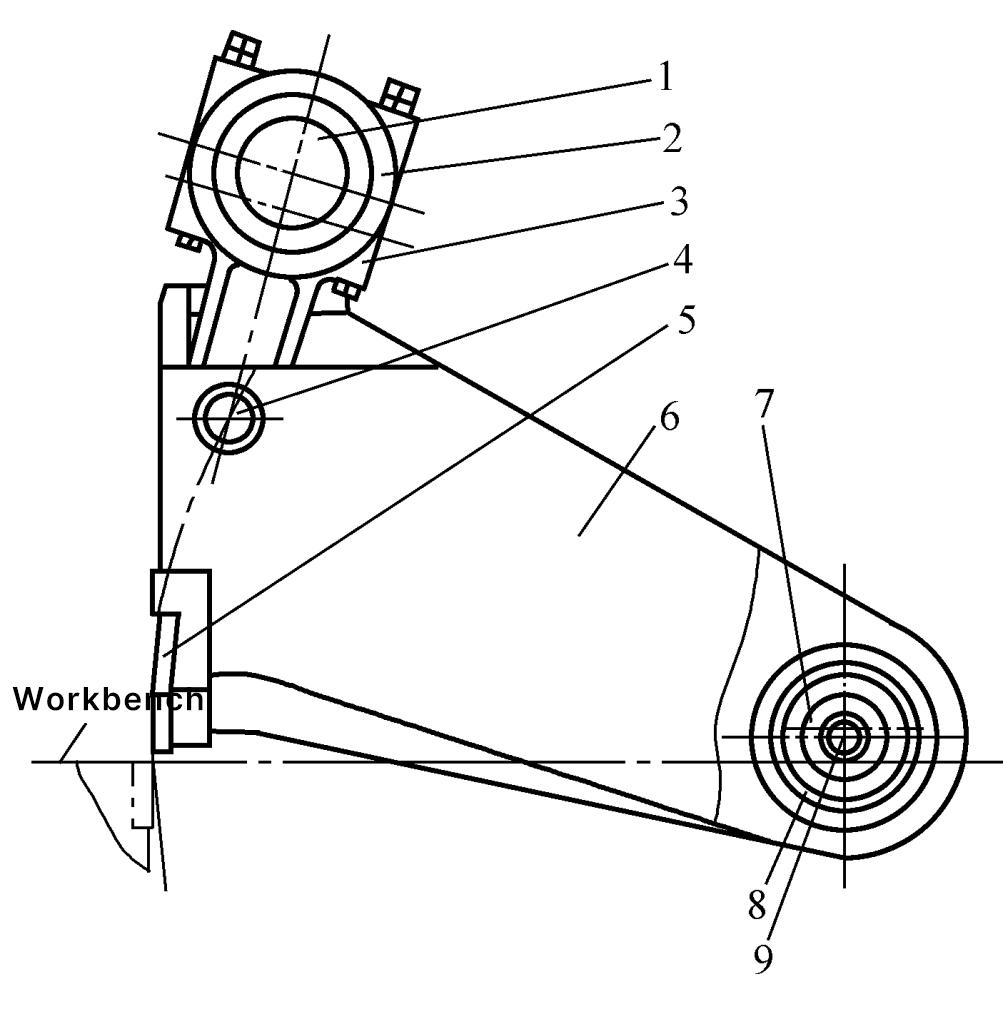

図7にQ12-6.3×2500型シャーリングマシンのツールホルダ構造を示す。ツールホルダー6の一端は偏心スリーブ7と固定シャフト9を介してボディにヒンジ結合され、他端はクランクシャフト1とコネクティングロッド3によって駆動される。クランクシャフトが回転すると、スライダーはピボットポイントを中心に旋回し、剪断作用を実現します。上刃5は円弧状の刃座に固定され、下刃との間に均等な隙間を確保する。

1-クランクシャフト

2-コネクティングロッドキャップ

3-コネクティングロッド

4ピン

5-上刃

6-ツールホルダー

7-偏心スリーブ

8ベアリング

9-固定シャフト

(3) 送電システム

シャーリングマシンのトランスミッションシステムには、一般的に機械式トランスミッションシステムと油圧式トランスミッションシステムがある。

一般的な機械式変速装置には、図3および図5に示すように、歯車式変速装置およびウォーム歯車式変速装置があり、すなわち、1段目のVベルト、2段目の歯車式変速装置、および1段目のVベルト、1段目のウォーム歯車式変速装置がある。また、2段歯車伝動や1段Vベルト1段歯車伝動もある。

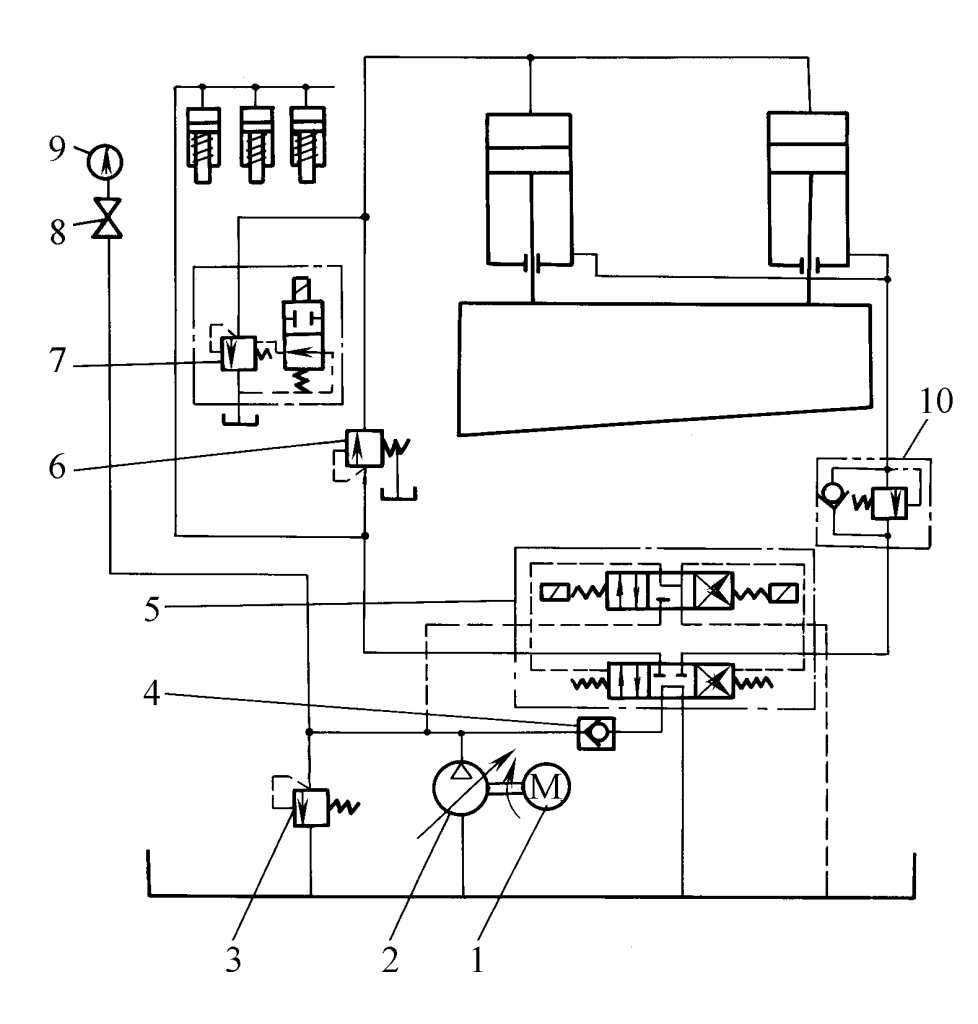

図8は、2気筒並列接続の 32×4000mm スイングビームシャーリング機の油圧回路図である。電動機1が始動するとプランジャポンプ2から作動油が吐出され、一方はオーバーフロー弁3、圧力計9に向かって流れ、他方は逆止弁4、電動油圧方向切換弁5を通ってタンクに戻る。電動油圧方向切換弁の左端の電磁弁に通電すると、制御回路の作動油が油圧バルブコアを押して右に移動し、主回路の作動油がクランプ油圧シリンダに入り、板材をクランプする。

1 - 電気モーター

2 - アキシアルピストンポンプ

3 - オーバーフロー弁

4 - チェックバルブ

5 - 電気油圧式方向制御弁

6 - 直接制御シーケンスバルブ

7 - 電磁式オーバーフローバルブ

8 - 圧力計スイッチ

9 - 圧力計

10 - ダイレクトコントロール・バランスバルブ

ある圧力に達すると、ダイレクトコントロールシーケンスバルブ6が開き、ソレノイドバルブ7が通電され、作動油が左右の油圧シリンダの上室に入り、ツールポストを下方に移動させ、プレートをせん断する。下室の作動油は一定の圧力に達すると、ダイレクトコントロールバランスバルブ10と油圧バルブを通ってタンクに戻る。

剪断終了後、電磁弁の左端が非通電、右端が通電され、作動油を制御して油圧バルブコアを左方向に移動させ、主油路の油がダイレクトコントロールバランスバルブ内の逆止弁を通って油圧シリンダの下室に入り、電磁弁7が非通電となり、上室の油と加圧シリンダの油がタンクに戻り、刃物台が上方に移動し、押え足もスプリングの張力で上方に移動し、元の位置に戻る。ソレノイドバルブの右端が非通電になり、制御油路が遮断され、油圧バルブコアがリセットされ、次のシャーリングサイクルが始まる。

(4) プレッサー

シャーリングマシンの刃の前にはプレッサーがあり、板材を常にワークテーブルの表面に押し付けておく。 剪断工程.プレッサーが発生させる押圧力は、板材の剪断力による回転トルクに打ち勝つものでなければならず、剪断中に板材がずれたり反転したりしないように、剪断プロセス中に板材に作用する様々な力のバランスを保つ。したがって、プレッサーは重要な耐荷重部品でもある。

シャーリングマシンのプレッサーには、機械伝動式、油圧伝動式、空圧式、電磁吸引式などがある。小規模のシャーリングマシンでは、これらの構造形式がすべて採用されており、中でも機械式伝動と油圧式伝動が多く使用されている。近年、剪断精度に対する要求の高まりから、選択される押圧力も増加傾向を示し、油圧伝動式押圧機の使用が多くなってきている。