I.概要

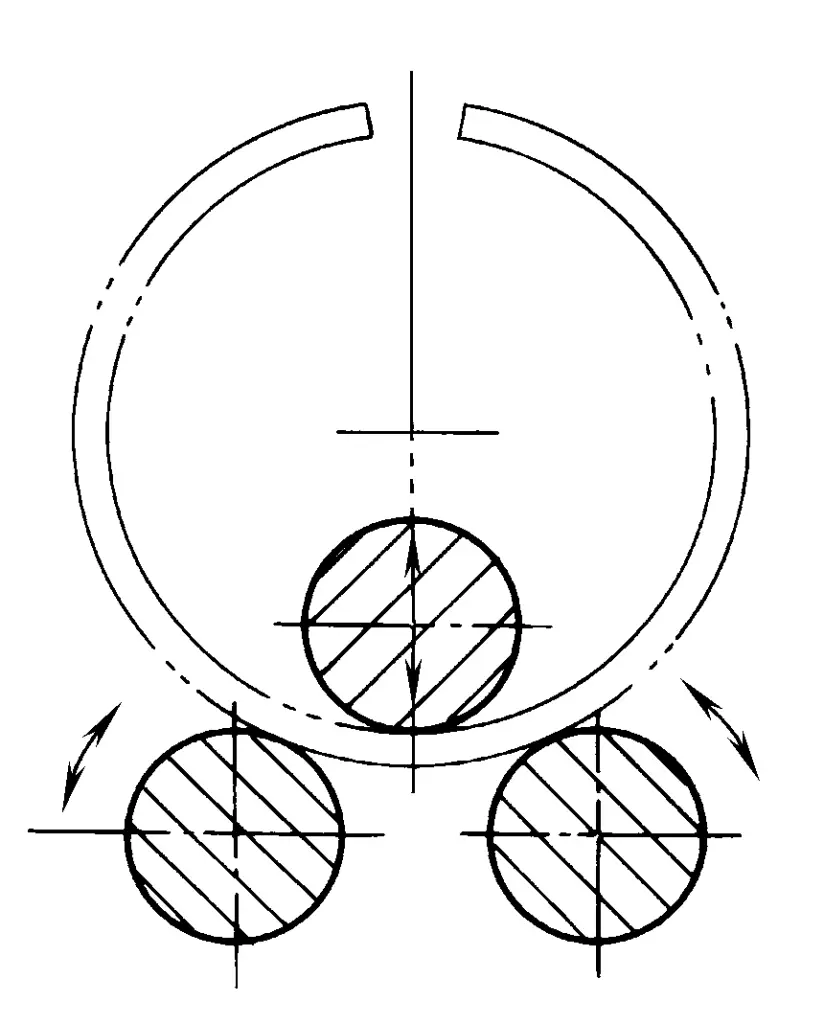

曲げ加工(板圧延)とは、図1に示すように、2~4本のローラー軸の間にシート材を挟み、ローラー軸が回転することで、シート材をローラー軸に沿って曲げて成形する加工方法である。

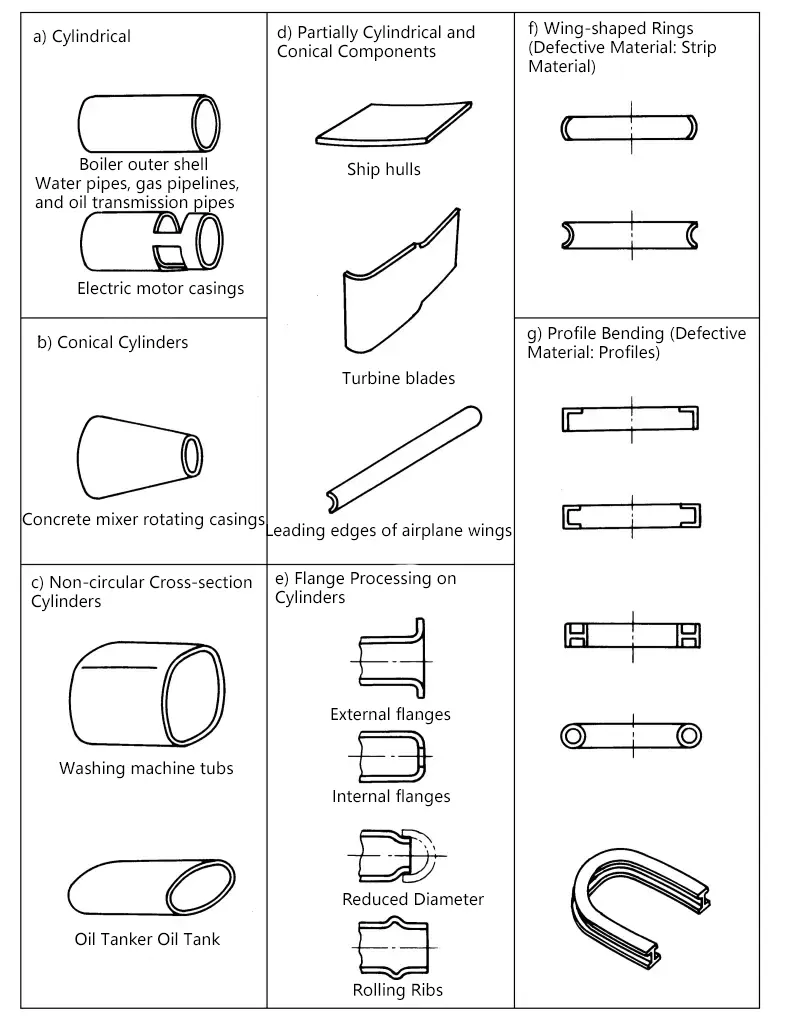

曲げ加工は一般に曲げ半径の大きな部品に用いられ、円筒形や円錐形の部品の加工に広く用いられている。また、シート材の送り量に対してローラー軸の位置を適切に変えることができるため、四角形や楕円形などの異形断面円筒部品の製造も可能であり、図2に示すような円筒部品や異形断面円筒部品のフランジ加工にも使用できる。

II.曲げ加工

1.予備曲げ

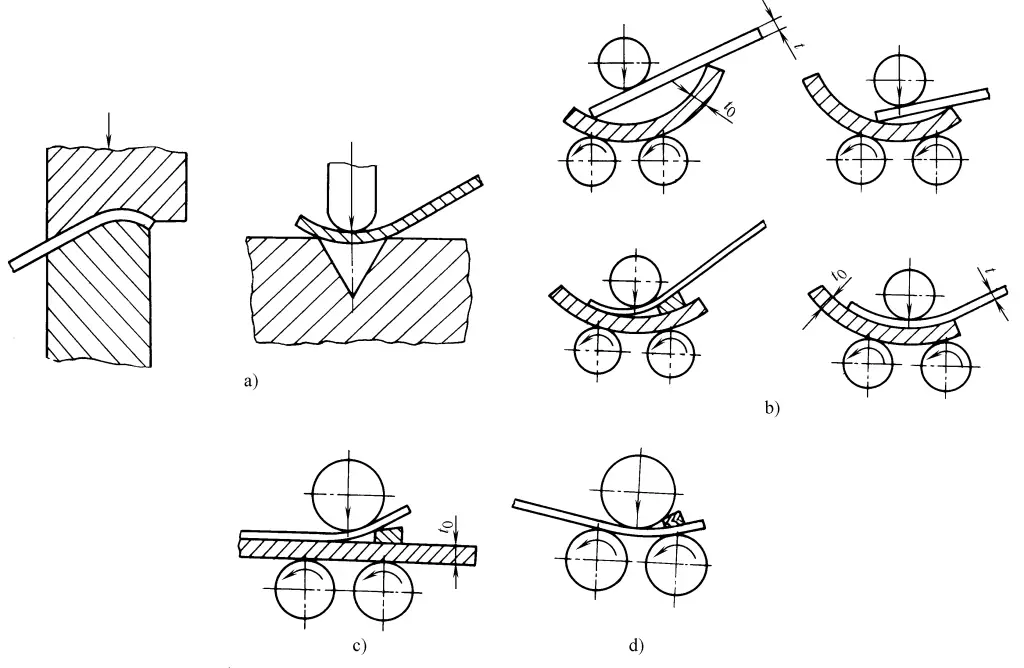

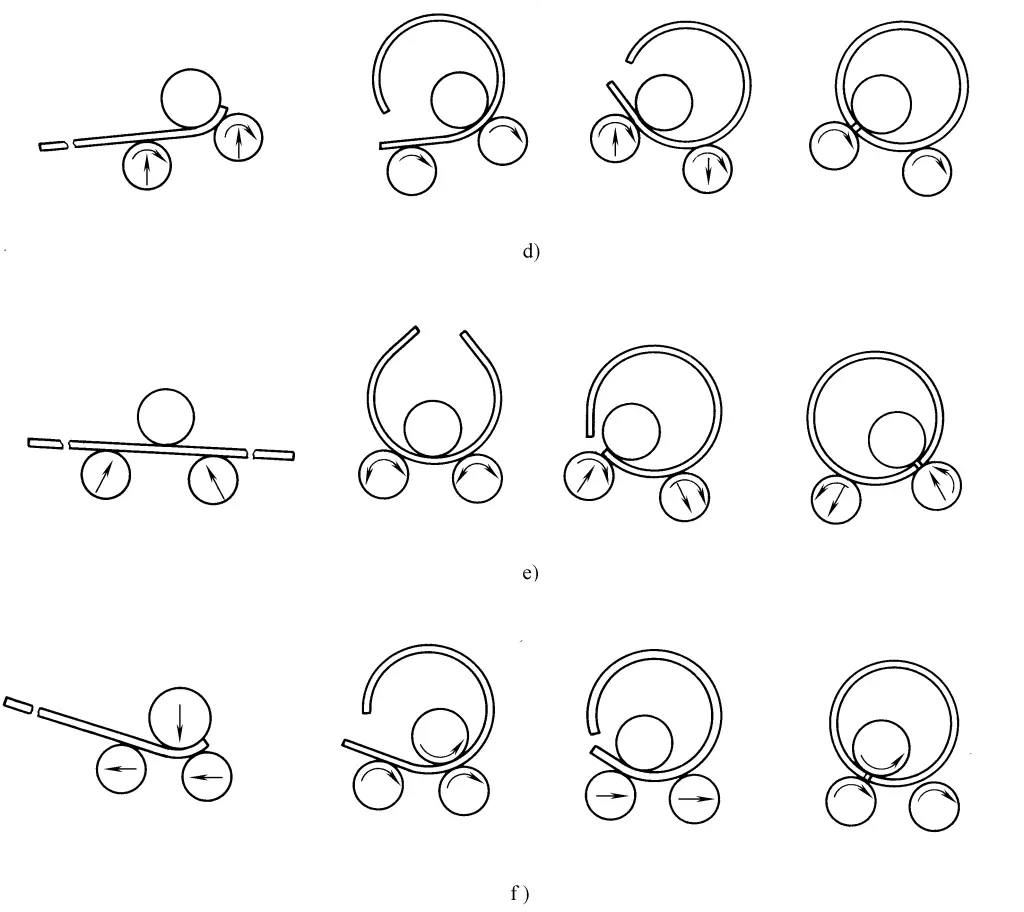

3本ロール圧延機や4本ロール圧延機で平板を円筒状に曲げる場合、板材の入側端部や出側端部は変形が不十分なため直線部分が残る。丸め加工中に直線部分を完全になくすことは困難である。したがって、一般に、板材の端部を予備曲げして直線部分をなくす必要がある。一般的な予備曲げの方法を図3に示す。

a) 様々な板厚に対応

b) Tに適している 0 ≥2t以上、t≦24、装置容量の60%を超えないこと

c)Tに適している 0 ≥2t以上、t≧24、装置容量の60%を超えないこと

d) 薄い板に適している

2.ローリング

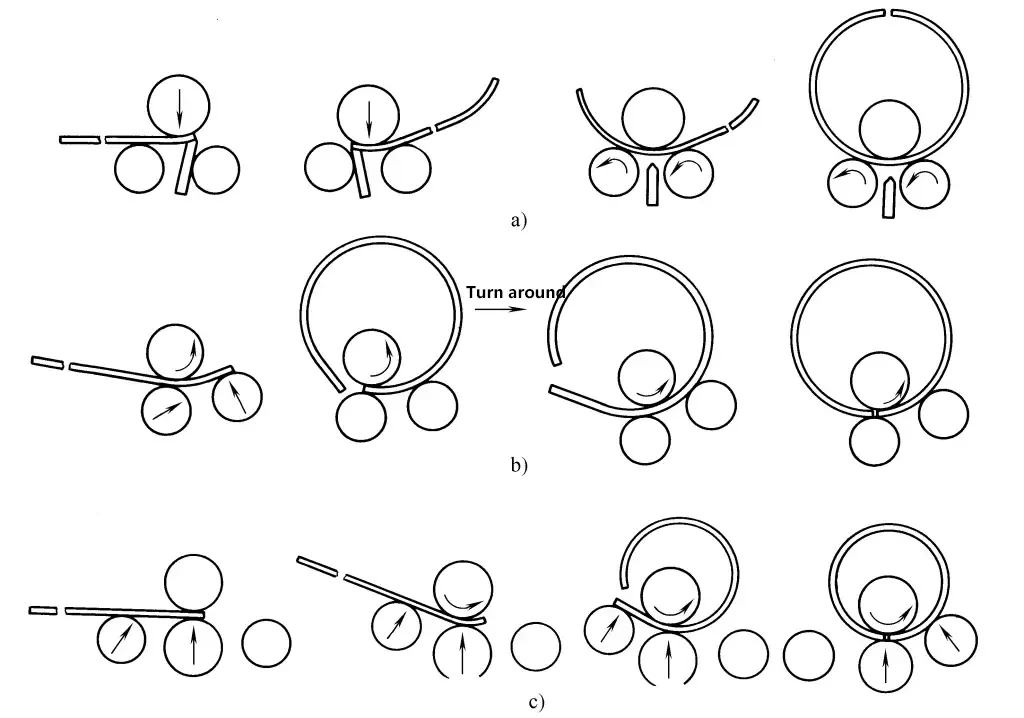

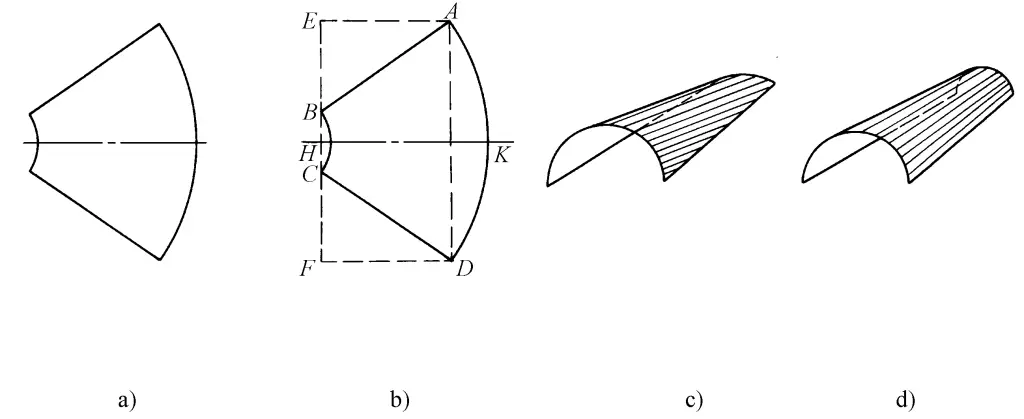

各種板圧延機の圧延工程を図4に示す。

a) 対称3本ロール 板圧延機 曲げエッジパッド付き

b) 非対称 三本ロール圧延機

c) 4本ロール板曲げ機

d) 偏心3本ローラー式板曲げ機

e) 対称式下部調整3本ローラー式板曲げ機

f) 水平下調整3本ローラー式板曲げ機

3.丸みの矯正

ローラーを必要な最大矯正曲率位置に調整し、1~2周転がし、円全体の曲率を均一にした後、徐々に荷重を取り除き、徐々に矯正荷重を下げた状態でワークを複数回転がし、矯正する。

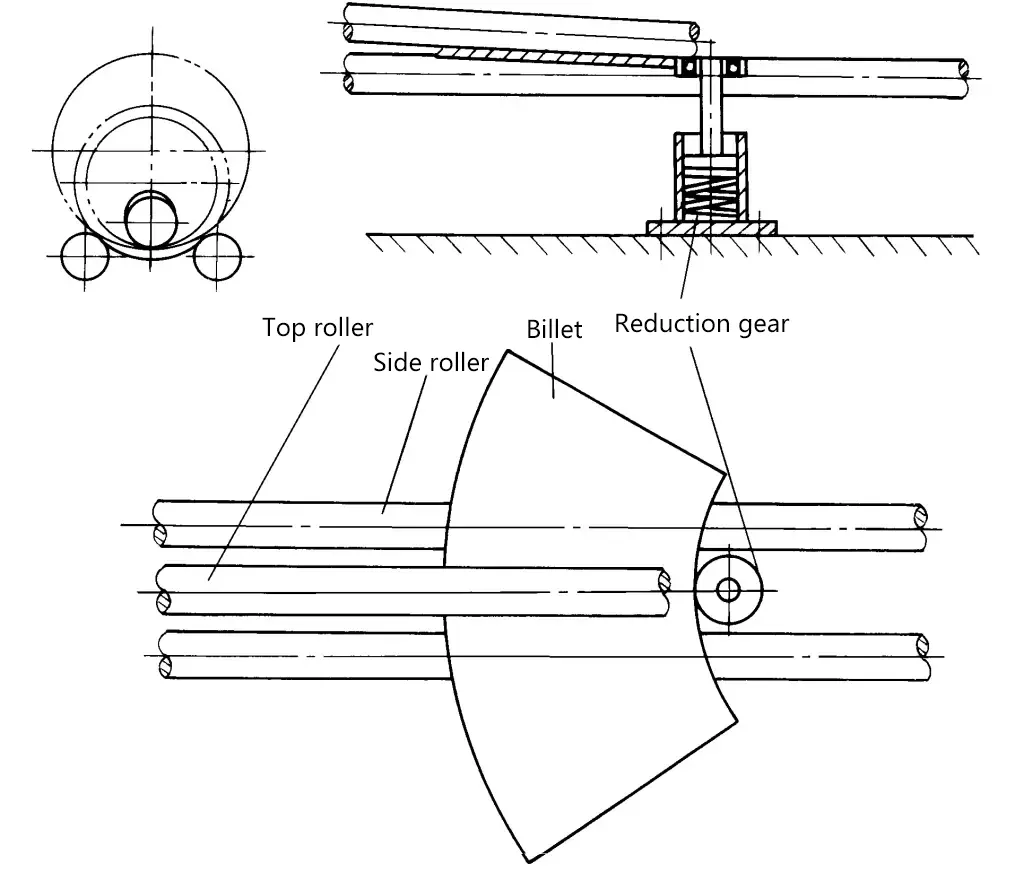

III.コーン圧延

円錐体を圧延するには、板状ブランクをあらかじめ展開した扇形にカットしておく必要がある。上ローラーとサイドローラーを(平行ではなく)斜めに交差させ、ローラー圧下ラインを常に扇形ブランクの母線と一致させることで、円錐体を圧延することができる。

一般的なコーンの曲げ加工法では、精度の高いものとして小開口減速法、2速4本ローラー圧延法、回転送り法などがあり、近似的なものとして分割圧延法、矩形送り法などがある。

1.長方形供給方式

円錐面を近似させるために3つの円筒で構成される(図5参照)。まず、上側のローラーをHK線に平行にして円筒形cに巻き、次に上側のローラーをAB線とCD線にそれぞれ平行にして両側を曲げ、近似円錐面dを得る。

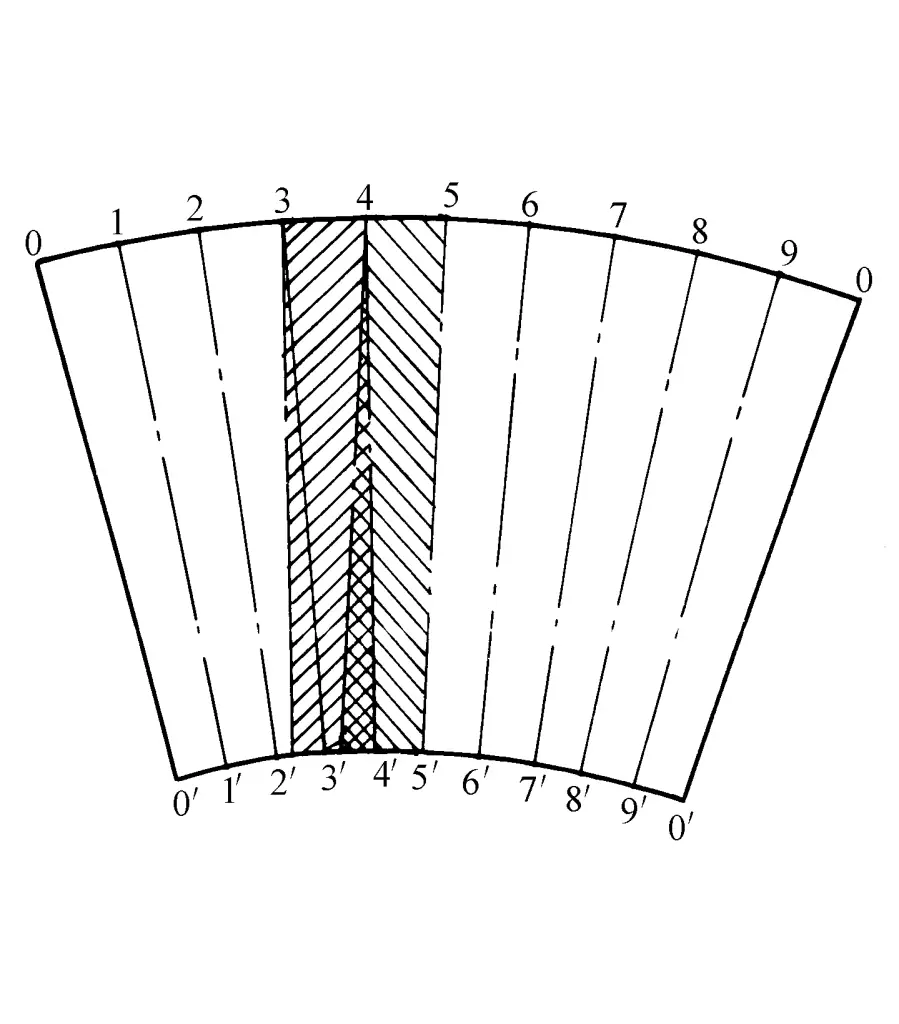

2.ゾーン圧延法

図6に示すように、ゾーンをまたぐ動きは、おおよその速度調整に使用される。ステップは以下の通り:

(1) 上側のローラーを5-5′の線に合わせて、大きい方の端が4に達するまでロール曲げを行う;

(2) 上側のローラーを4-4′の線に合わせて、大きい方の端が3に達するまでロール曲げを行う;

(3) 上記の手順で各ゾーンを曲げる。

3.回転供給方式

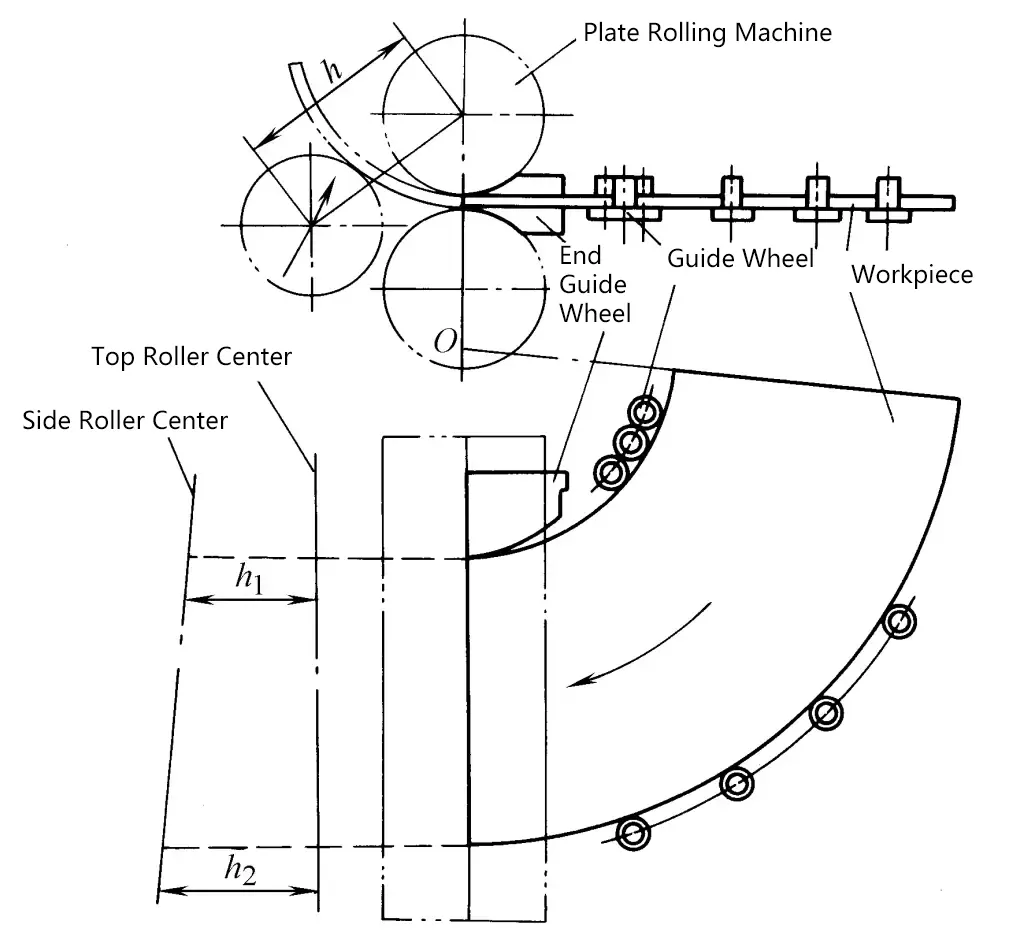

図7に示すように、ブランクの大縁と小縁にガイドホイールを追加して回転させ、送り出すことで、ロール圧下ラインを基本的にジェネレーターと一致させる。

4.小端減速法

図8に示すように、ブランクの小端部には摩擦減速装置が付加され、小端部送りの抵抗を増大させて減速する。

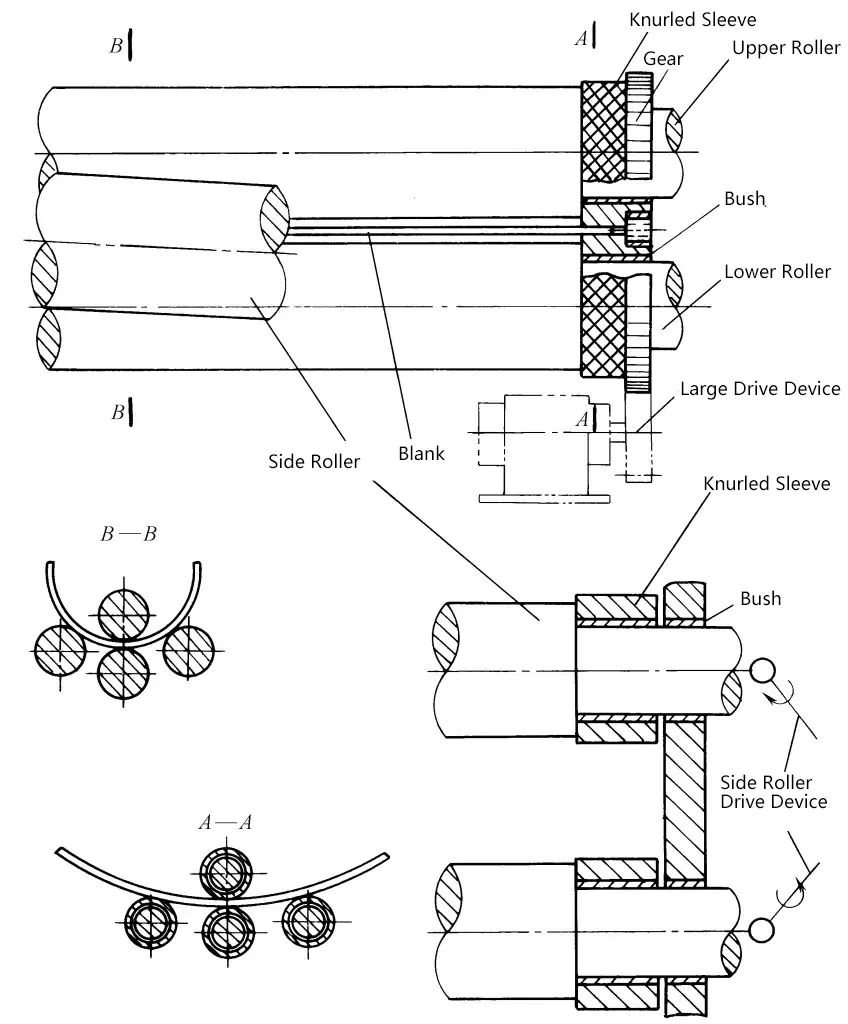

5.デュアルスピード4本ローラー曲げ方式

(図9参照)

4本ローラー式板曲げ機の上ローラー、下ローラー、サイドローラーは2組の伝動装置で駆動され、上ローラーと下ローラーはブランクの大径を、サイドローラーは小径を駆動する。伝動装置の速度を適切に調整することで、送り込まれる大径と小径の角速度が同じになり、より正確な円錐形状が得られる。

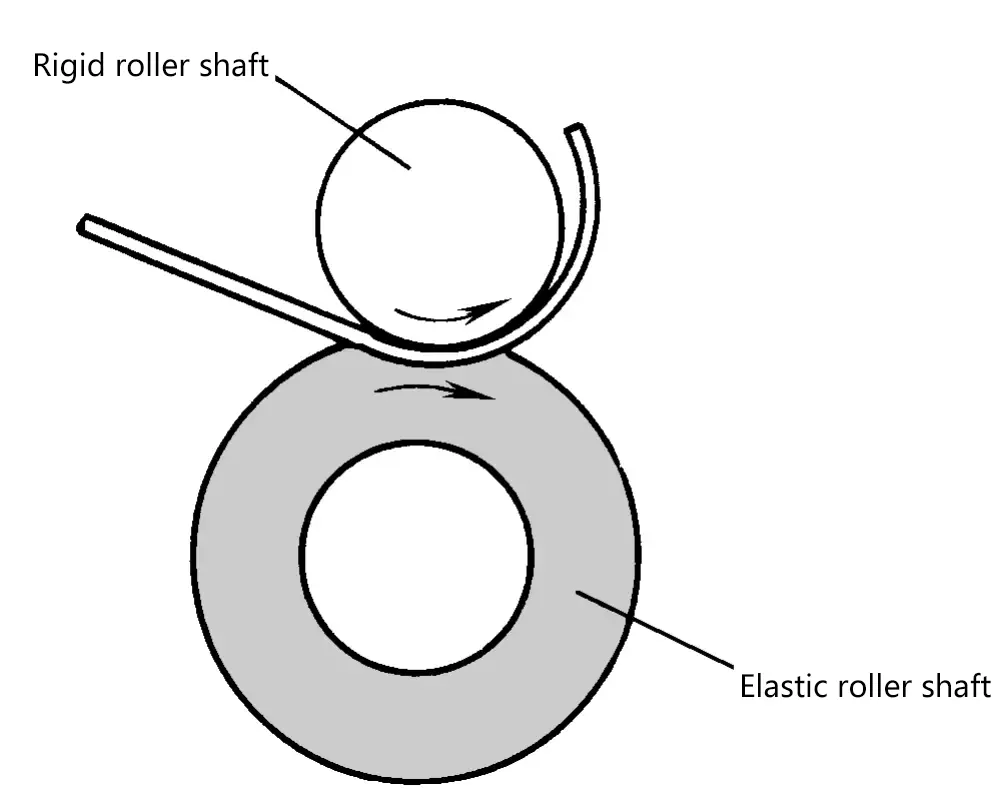

IV.二軸曲げ(二本ローラー板曲げ)

2本ローラー式板曲げ機は、1本の硬質ローラーと1本の弾性ローラーで作動します。鋼鉄ローラーが一定の硬度と高い弾性を持つ弾性ローラーに押し付けられると、弾性ローラーは半径方向内側に変形し、2つのローラーの間に送り込まれた板材は、弾性材料の変形の反発力によって曲げられ、弾性ローラーを駆動し、図10に示すように、板材の連続的な曲げを実現します。弾性ローラーはポリウレタンゴム製で、ショア硬度は85~95HSである。

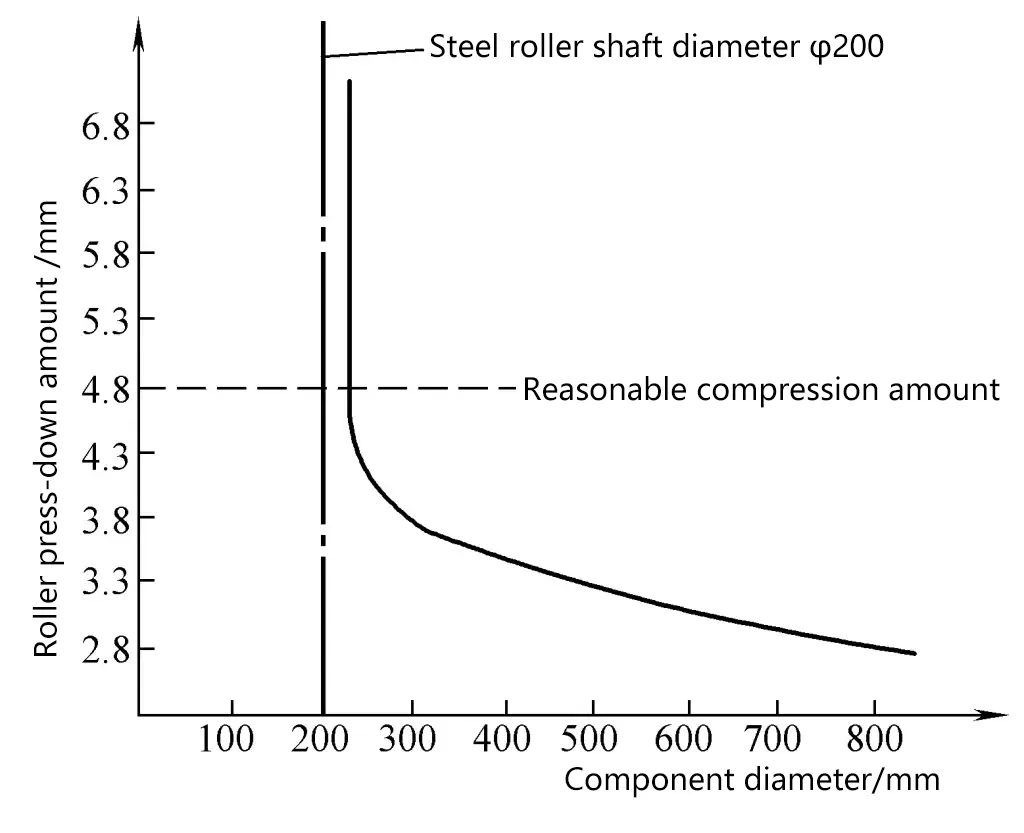

ローラー軸の落ち込み量とワーク径の関係を図11に示す。

窪み量がある臨界値に達すると、窪み量を大きくしてもワーク径の変化は非常に小さくなる。したがって、臨界圧下量よりわずかに大きい変形量が妥当な圧下量と考えられる。陥没量が臨界値より小さいと、ワークの直径寸法が安定しないので、一般的には使用しない。

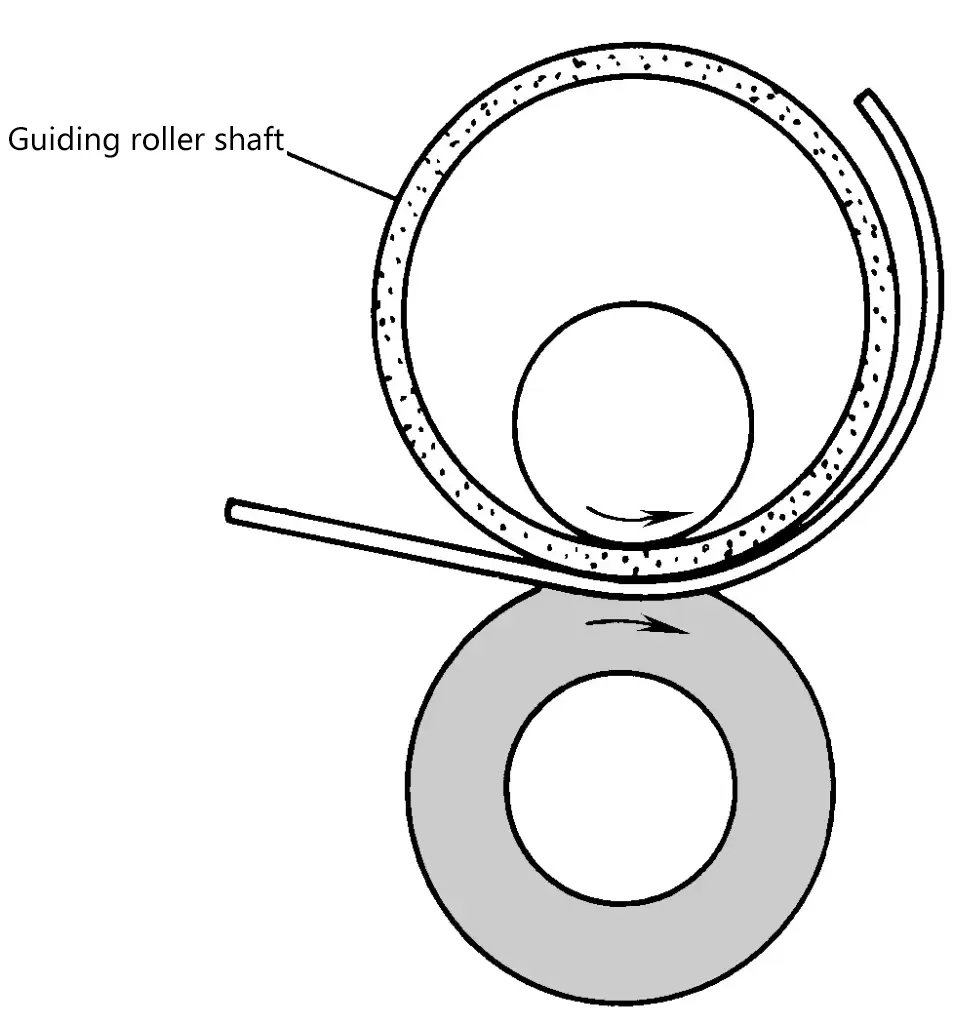

部品の直径を変えるには、図12に示すように、適切な直径のガイドローラを剛性ローラ軸にスリーブしてロール曲げ加工を行うことができる。

塑性の良い材料(δ>30%)や薄い板(板厚1.5~4mm未満)の場合は、一度に曲げることができます。塑性の悪い材料や厚い板の場合は、鋼鉄ローラーの圧力を高めて板の入口と出口の端をあらかじめ曲げてから、1回または数回に分けて曲げます(中間焼鈍を行うこともできます)。

3本ロールや4本ロールによる板曲げと比較した場合の2本ロールによる板曲げの主な利点は以下の通りである:

(1)高い生産効率。一般的に、それは100〜350個/時間、最大1000個/時間に達することができます。

(2)部品の精度が高く、表面品質が良い。

(3)ロールの入り側と出側の直線部分を大幅に減らす。 曲げ部品.薄板の直線部は板厚を超えず、厚板の直線部も板厚の4倍を超えない。従って、一般にロール曲げの前に端部をあらかじめ曲げる必要はない。

(4)ブランクにパンチング、ノッチング、うねり成形などの加工を施しても、破断や不規則な曲げを発生させない。

2本ロールによる板曲げの欠点は以下の通りである:

(1)部品径が相対的に変わるたびにガイドローラーを作る必要があるため、多品種小ロット生産には向かない。

(2) 部品の寸法には一定の制約がある。既存の2本ロール曲げ機の加工範囲は、板厚6.3mm以内(軟鋼)、曲げ直径φ76~φ460mm。